유압을 이용한 대형 가스터빈의 다단식 블레이드 간극 제어장치 설계 및 검증

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In the gas turbine, the clearance between the blade tip of the rotor and the inside of the stationary casing varies depending on the rotation of the rotor and the heat output of the combustor. Accordingly, the assembly clearance is determined, and the leakage of the gas occurs because of the gap during operation, affecting the efficiency of the system. Thus, designers use a variety of techniques to optimize this clearance, a typical method that reduces the relative variation of the clearance using heating and cooling mechanisms. In this study, we developed a method to control the blade tip clearance through the axial movement of the inclined blade without using heating and cooling mechanisms. Recently, we designed an advanced blade tip clearance control system that can control multi-step, not on-off control, to apply to large gas turbines developed by Doosan. The designed system is hydraulic and can be used with a maximum thrust of 100 tons, and the desired displacement can be moved in multiple stages as required. We have completed the reliability verification of the entire life-cycle level and applied it to the newly developed gas turbine.

Keywords:

Blade tip clearance control, Multi-step control, Hydraulic clearance control for gas turbine, Gas turbine blade tip clearance control키워드:

블레이드 간극제어, 다단계 제어, 가스터빈용 유압식 간극제어, 가스터빈 블레이드 간극제어1. 서론

발전용으로 사용되는 대형 가스터빈은 시동에서부터 전 출력까지 도달하는 시간이 10-20분 정도밖에 소요되지 않기 때문에 전력사용량의 변동이 매우 심한 현대사회의 전력 부하에 적합하다.1-3 또한, 최근 세계적인 친환경 발전에 대한 요구를 반영하여 신재생에너지인 풍력발전, 태양광 발전이 매우 빠르게 증가하고 있으며, 이러한 신재생 발전 시스템은 화석연료를 사용하지 않기 때문에 공해물질의 발생은 없으나, 생산하는 전력이 자연(바람, 태양)에 의존하기 때문에 불연속적이라는 한계를 가진다.2-5

따라서, 신재생 발전의 안정적 운영을 위해서는 이같은 출력 변동을 보완할 수 있도록 에너지 저장 시스템을 사용해야 하는데, 대규모 신재생 발전 시스템의 출력 변동이 매우 커서 배터리 등의 일반적인 에너지 저장 시스템으로는 감당하기가 어렵다.

따라서, 대규모 신재생 발전에는 필연적으로 출력 변동성을 보완하는 대용량 에너지 백업 시스템이 필요하게 되는데, 가스터빈 발전은 대용량 에너지 백업시스템으로도 그 활용 가치를 높이고 있다.2-7

발전용으로 사용되는 대형 가스터빈은 빠른 기동 특성, 구조적 특이성 및 높은 온도 조건으로 인해 기계설계 관점에서 매우 높은 난이도가 요구되고, 안정성이 매우 강조되는 회전 기계이다.8,9 또한, 가스터빈의 성능은 가격을 결정하는 중요한 요소이고, 이와 더불어 운전 신뢰성 및 운전 안전성도 매우 중요하기 때문에 이를 높이기 위해 간극 제어기술을 적용한다.10-13

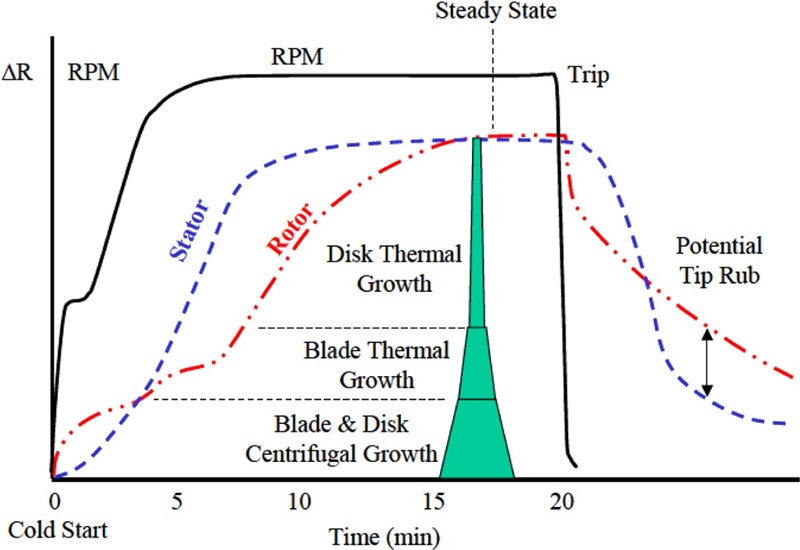

특히, 가스터빈은 3,000 rpm 이상의 고속, 1,500oC 이상의 고온에서 운전되기 때문에 Fig. 1에서 보여주는 바와 같이 기동과정(Start-Up)에서부터 정상 운전(Steady-State) 및 정지 과정(Shut-Down) 단계까지 이르는 동안에 로터 디스크, 블레이드, 고정체의 열용량의 차이와 회전 여부에 따라 시간의 변화에 따른 수축/팽창량이 서로 다르게 된다. 따라서, 로터의 블레이드와 고정체 케이싱 내측과의 간극은 회전 속도 및 연소기 열출력 변화에 따라 변화하게 되므로 이를 충분히 고려하여 조립 간극(Assembly Clearance)을 결정해야 한다.14-16

운전 시 터빈 블레이드와 케이싱 내측과의 간극인 이 틈새로 가스의 누설이 발생하게 되므로 이 틈새의 크기가 터빈의 효율에 영향을 미치게 되며, 효율을 위해 틈새를 너무 줄이면 효율은 좋아지겠지만, 운전 시 발생하는 진동에 의해 러빙(Rubbing)이 발생하게 되므로 이 간극을 적절하게 유지하는 것이 매우 중요하다.

따라서, 설계자는 이 간극을 운전모드에 따라 최적화하기 위해 고정체 또는 블레이드에 열을 가하거나 냉각을 하여 간극의 상대 변화를 줄이거나, 캠(Cam), 나사(Screw), 유·공압 등 기계적인 방법을 이용하기도 한다.17-20

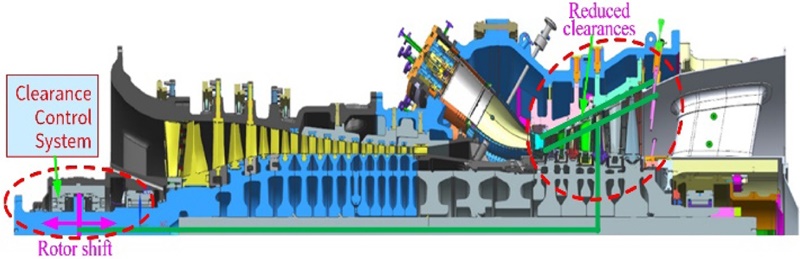

본 연구에서는 블레이드나 고정체에 가열 또는 냉각하는 방법을 통한 수축팽창을 이용하는 것이 아니라, Fig. 2에 개념도에 나타난 바와 같이 필요 시 경사형 블레이드를 가지는 로터를 유압을 이용하여 축방향으로 이동시켜 블레이드와 고정체 사이의 간극을 조절하는 방법이다.21-24

본 연구에서는 이와 같이 로터를 축방향으로 이동시키는 방법으로 간극을 제어하는 장치를 개발하였고 그 유용성을 검증하였다.

2. 간극 제어장치 설계

2.1 간극 제어장치 개념

가스터빈에서 간극제어가 실제적으로 어려움에도 불구하고 수행하는 목적은 운전(기동, 운전, 정지) 시 회전부와 고정부 간의 간섭에 의한 파손을 방지하는 것과, 정상 운전에서의 최적 간극 유지를 통한 가스의 누설을 최소화하여 출력 및 효율을 향상하고자 하는 것이다.

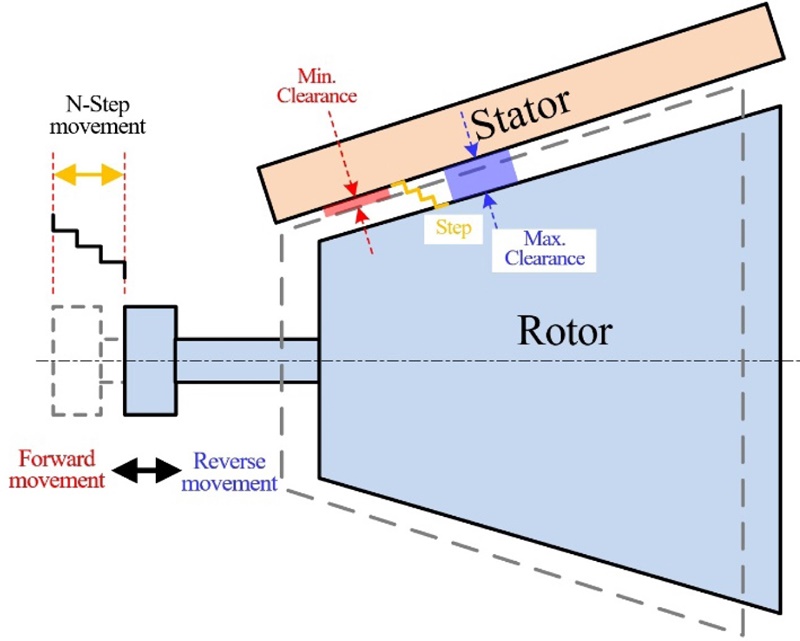

기본 원리는 경사형 블레이드를 가지는 로터를 축방향으로 이동시켜서 블레이드의 반경 방향 간극 변화를 발생하도록 하여 간극을 제어하는 방법이다.25 이때 축방향 이동(Axial Movement)을 다단계로 이동시키면 이에 대응하는 간극도 다단계로 변화하게 된다. 위 그림(Fig. 3)은 최근 두산에서 개발하는 발전용 대형 가스터빈 DGT-300H에 적용할 목적으로 설계한 다단계 제어가 가능한 진보된 블레이드 간극 다단제어장치(Multi-Step Clearance Control System)에 대해 설계 개념도이다.26,27

본 논문에서는 당사에서 개발 중인 대형 가스터빈 DGT-300H S1(270 MW급)에 적용하기 위해 설계, 제작, 시험하여 완성한 간극 제어 장치(Doosan Optimized Clearance Control System, DOCS)에 대해 언급한다. 주 이동장치는 가스터빈 설계 결과로부터 계산된 축 추력(Thrust Force)보다 큰 작동력을 가져야 하며, 이 작동력에 견딜 수 있는 강건한 구조로 설계되어야 한다.

2.2 간극 제어장치 설계

간극 제어장치의 설계에 필요한 요소는 축 추력과 간극제어에 필요한 축방향(Axial) 이동량이다.

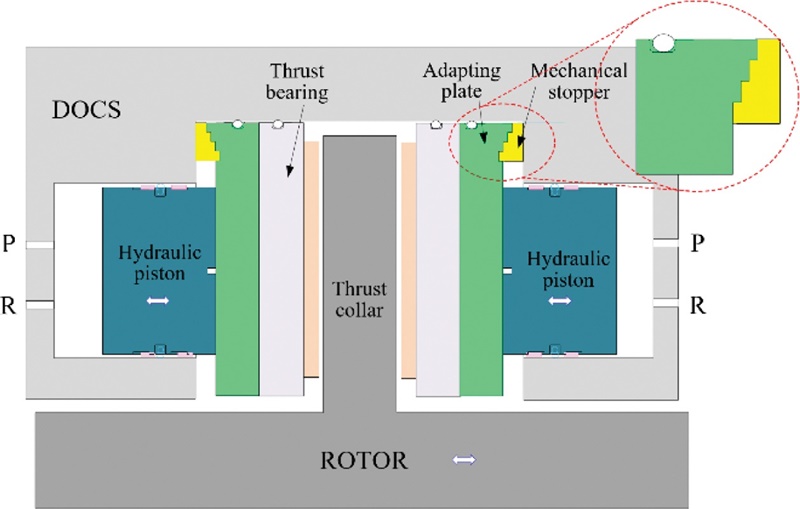

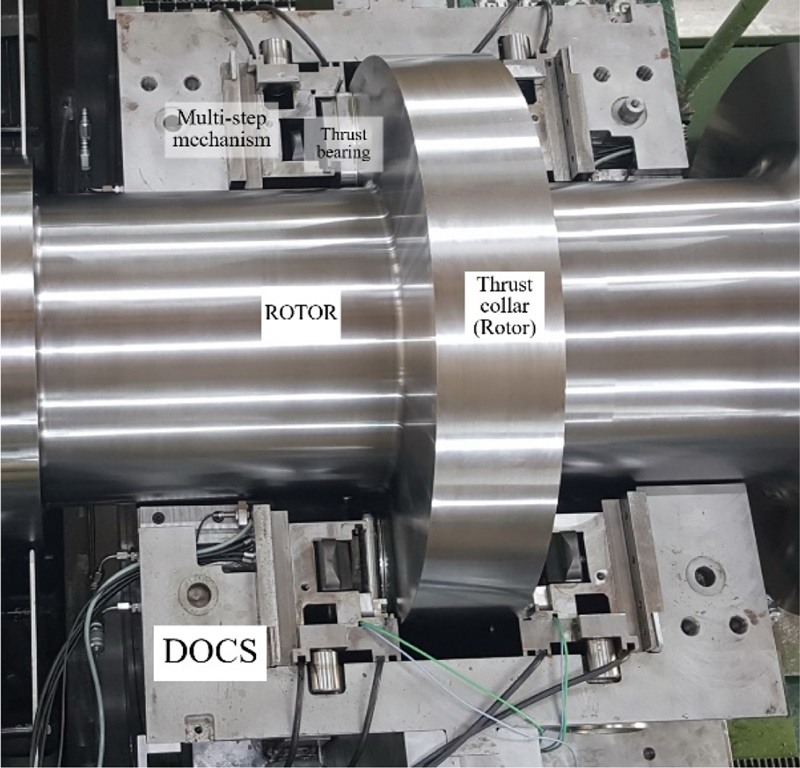

설계 요구사항은 가스터빈 설계 결과로부터 계산된 축 추력과 압축기 및 터빈의 형상설계 및 가스터빈 운전 프로파일에 따라 결정된다. Fig. 4에서 나타난 바와 같이 유압에 의해 작동되는 피스톤이 스러스트 베어링 하우징을 밀고, 이에 따라 베어링이 로터에 위치한 스러스트 컬러를 밀게 되어 결과적으로 로터를 축방향으로 이동시킨다.

이 축방향 이동에 따라 경사진 틈새를 가진 가스터빈 블레이드와 케이싱 사이 틈새가 커지거나 작아지게 된다.

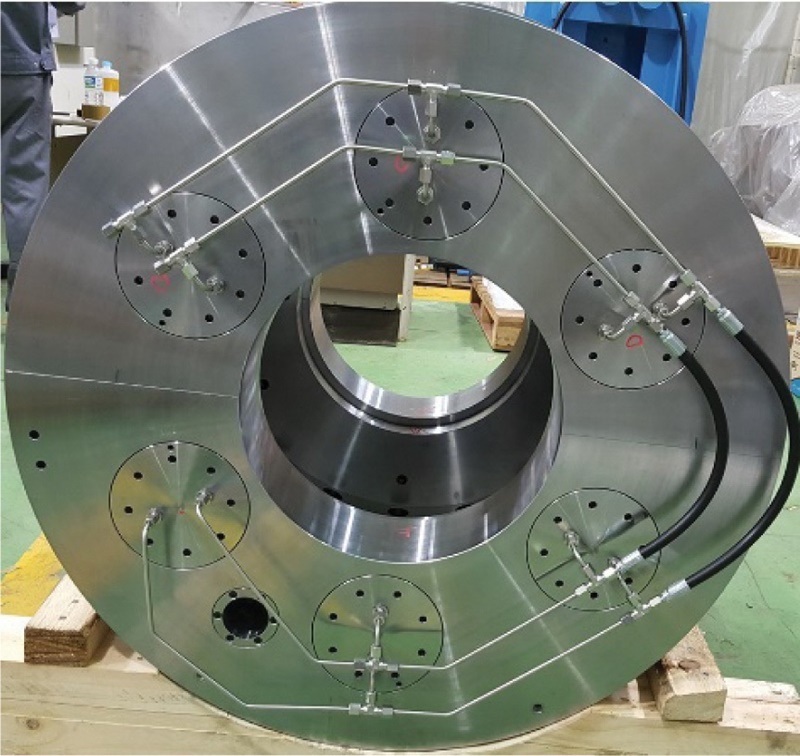

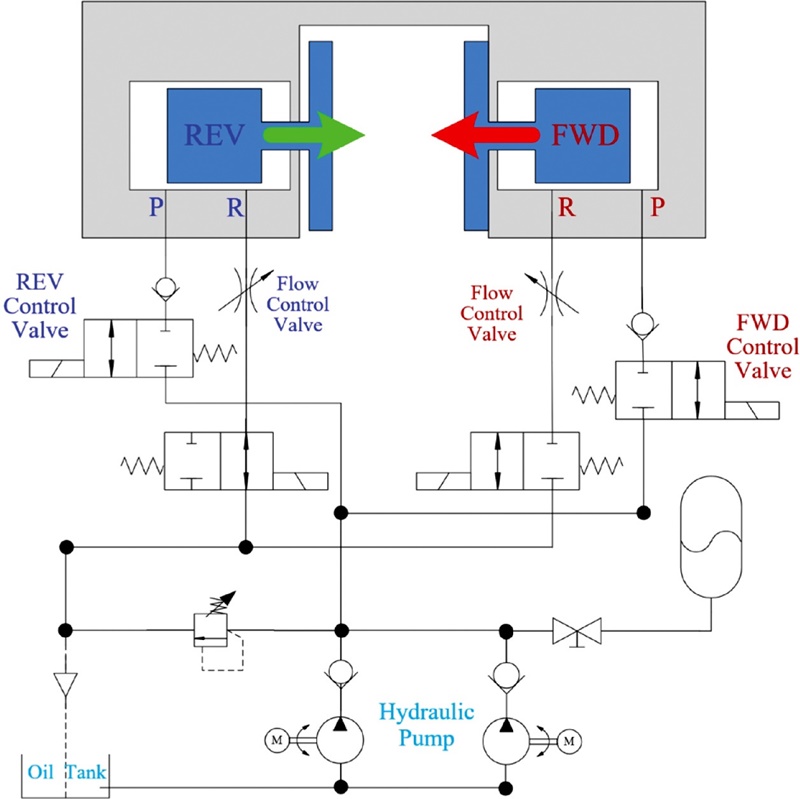

피스톤의 크기 및 개수는 작동 압력과 축 추력의 크기에 따라 결정되며, 최대 추력보다 큰 값을 가지도록 설계해야 한다. 설계된 DOCS 6개의 유압실린더로 총 100 tons 이상의 추력을 감당할 수 있으며, 필요에 따라 3-6 mm의 정해진 변위 구현이 가능하도록 설계하였으며, 부하 조건 및 운전 유형별 최적 간극 제어가 가능하도록 다단계 위치제어 시스템을 설계하였다(Figs, 5와 6).

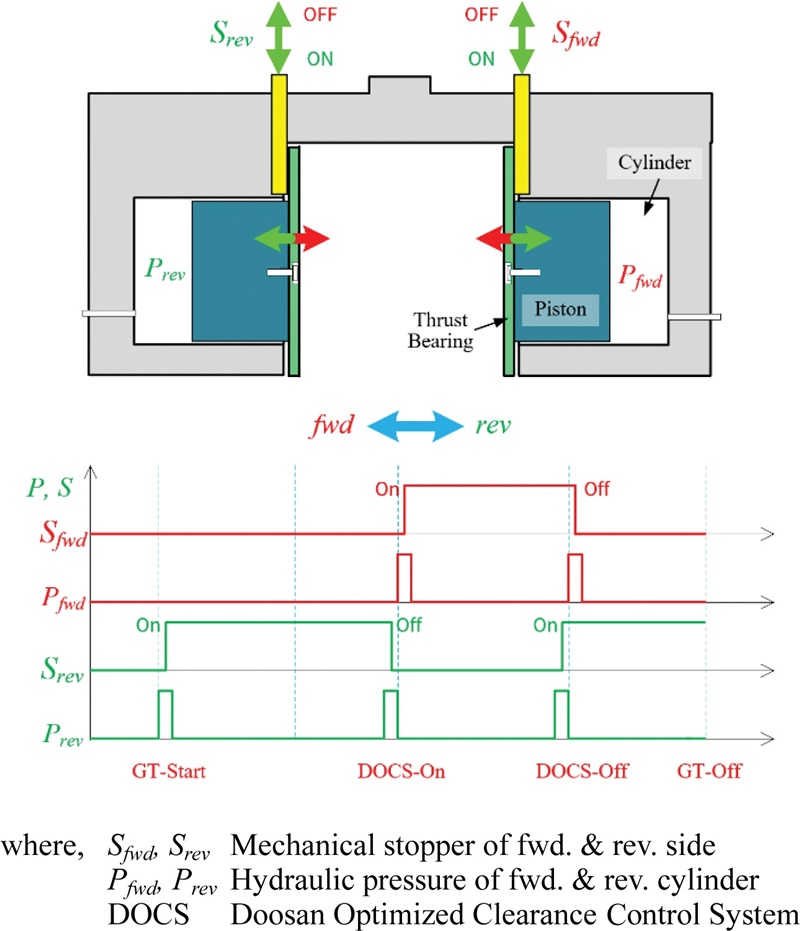

또한, 비상 시 안전을 확보하고, 운전 중 유압시스템에 문제가 발생하더라도 터빈 운전의 중단 없이 고장 수리가 가능하도록 매 위치마다 현재의 위치를 유지할 수 있는 기계적 잠금 시스템(Mechanical Locking System)을 설계하여 안전성을 확보하였다(Fig. 5).

잠금 시스템의 원리는 원하는 작동을 위해 해당 실린더에 Pfwd 또는 Prev를 작용하여 On시키면 피스톤이 전진하여 스러스트 베어링을 밀어서 로터를 이동시킨다. 이때, 또한, 원하는 이동이 완료되면 Sfwd 또는 Srev를 On시켜서 피스톤을 기계적으로 구속한다. 복귀하려면, 역으로 구속한 Sfwd 또는 Srev를 Off시킨 후 피스톤을 복귀시키면서 반대쪽 시스템을 동작시켜 로터를 복귀시키는 개념이다.

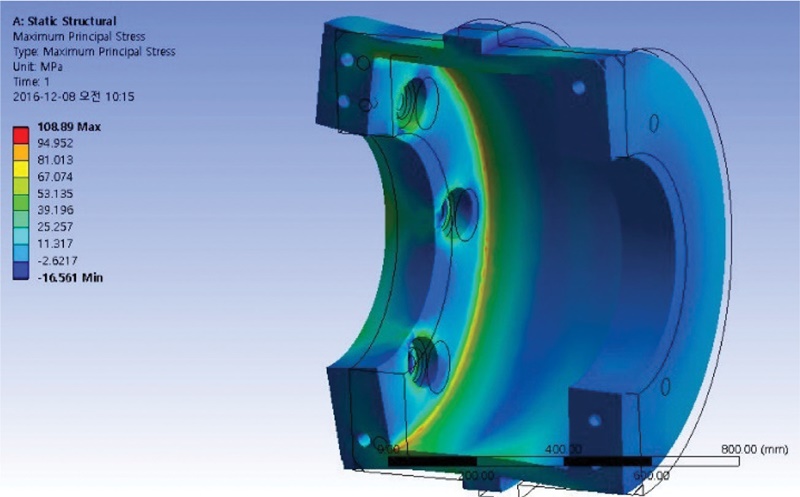

DOCS는 기본적으로 성능설계로부터 계산된 축 추력을 극복하고 로터를 이동시켜야 하기 때문에 축 추력보다 더 큰 작동력을 가져야 하며, 이 작동력에 견딜 수 있는 강건한 구조로 설계되어야 한다. Fig. 7은 DGT-300H S1 가스터빈의 추력을 기준으로 설계된 하우징의 응력 분포를 보여주고 있다. 즉, 최대 설계 추력(100 tons)이 6개의 실린더 단면의 원주에 균등하게 축방향으로 1/6씩 작용하며, 상하부로 나눠진 하우징은 총 8개의 볼트로 서로 결합되어 있는 조건으로 해석하였으며, 이 조건에서 DOCS 하우징에서의 응력 분포이며, 예상한대로 최대 응력은 응력집중 부위로 예상되는 형상이 직각으로 꺾이는 구조 부위에서 나타나며, 최대 응력은 100 MPa 미만으로 제작에 사용하는 소재인 SCM440QT가 충분히 허용할 수 있는 수준이다.

3. 간극 제어장치(DOCS) 검증

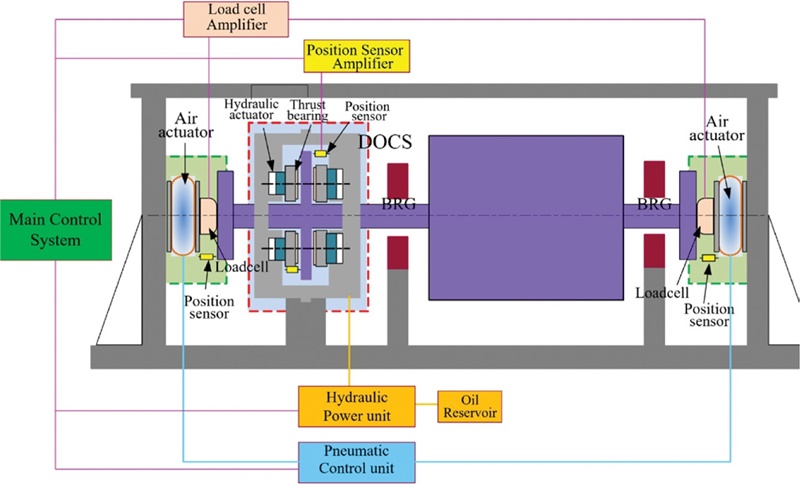

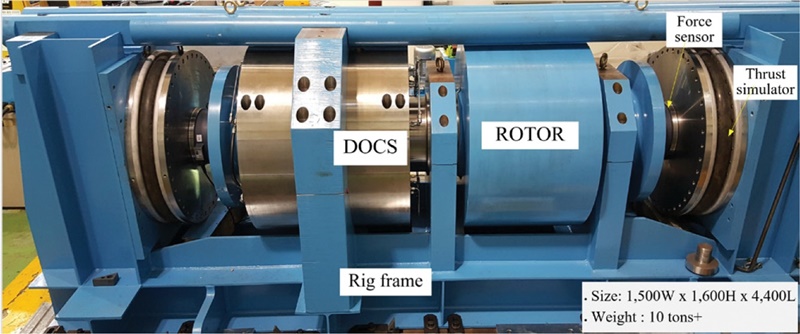

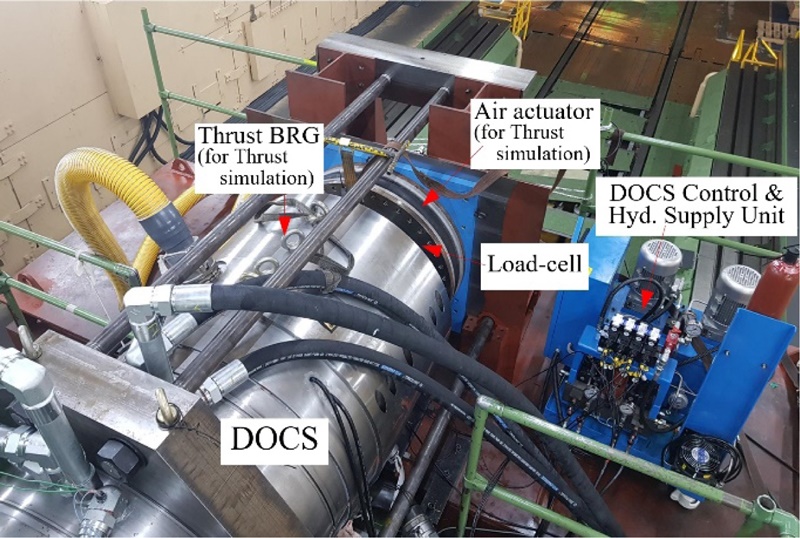

설계 및 제작된 DOCS를 검증하기 위해 Figs. 8과 9와 같은 시험 장치를 제작 활용하였다. 시험 장치의 DOCS는 회전부가 없기 때문에 비회전식으로 설계하였다.

시험은 가스터빈 운전 시 발생하는 추력을 모사하고 그 크기를 측정 가능하도록 하였으며, 실제 로터의 이동량을 변위센서로 계측하도록 하였다. 추력의 모사는 최대직경 950 mm인 공압식 엑튜에이터에 최대압력 17 bar에서 100 tons를 내도록 설계하였으며, 로터의 양단에 각각 설치하여 양방향 추력 모사가 가능하도록 하였다. 추력의 측정은 로드셀을 사용하였으며, 로터의 이동량은 레이저타입 변위센서를 사용하여 계측하였다.

유압은 별도의 유압공급장치에서 공급압력 150 bar로 공급되며, 각 실린더 제어를 위해 솔레노이드 밸브를 포함한 각종 장치로 구성되며 제어기를 적용하였다(Fig. 11). 시스템의 제어를 위한 제어기는 PLC (Programmable Logic Controller)를 사용한 전용 제어기를 제작하여 사용하였다 시험은 Fig. 9의 실험 장치를 이용하여 수행하였다.

DOCS의 운전 신뢰성 검증을 위해서 Fig. 9의 시험 장치를 이용하여 발전용 가스터빈의 설계 수명 연한에 따라 기동/정지 횟수를 기준하여 전주기 수명 사이클(2 cycles/day × 365 day/yr × 30 yr = 21,900 cycles 기준) 수준을 상회하도록 총 255,585회 반복 운전시험을 수행하여 충분한 신뢰성 확보 수준까지 검증을 완료하였다.

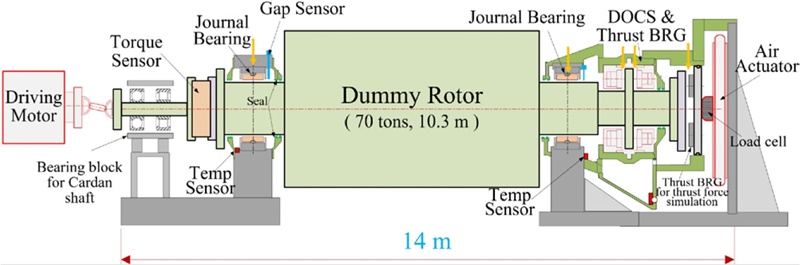

또한 실제 운전 조건에서 다음과 같이 검증하였다. 검증을 위해 Fig. 11과 같이 간극제어 장치를 실제 크기의 로터(중량 70 tons, 길이 10.3 m, 직경 1.9 m)에 설치하여 터빈의 실제 운전 모사를 위해 축방향 추력인가장치를 이용하여 추력을 인가한 상태에서 실제 운전 속도로 회전하면서 작동 시험을 실시하여 실제 운전 조건에서의 검증을 완료하였다.

DOCS를 실제 크기의 더미로터를 활용한 실험 장치(Fig. 11)에 설치(Figs. 12와 13)하여 설계 추력, 정상 운전 속도, 과속도 운전 조건에서 시험한 결과, 비회전 작동 시험에서와 같이 문제없이 안정적으로 잘 작동하였다.

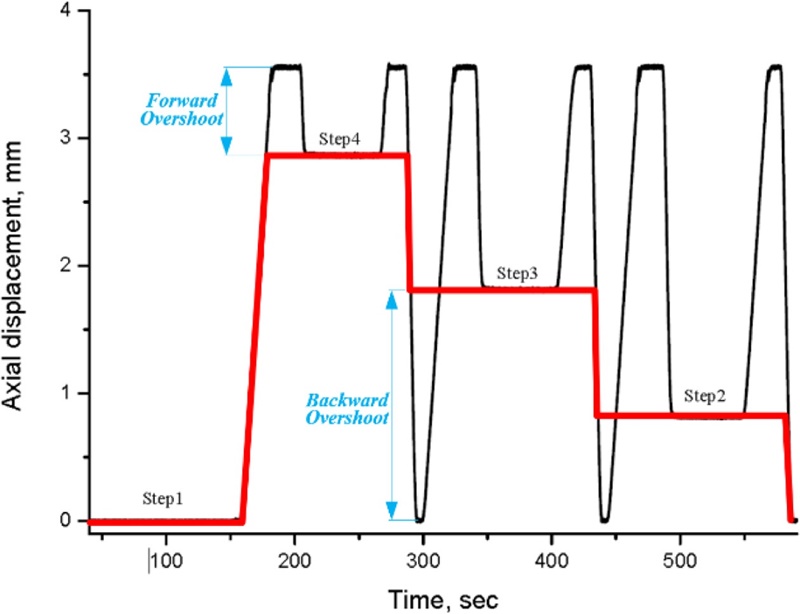

Fig. 14에서 보는 바와 같이 각 스텝별 정상적으로 잘 동작하였다. 다만, 스텝별 이동 시 실제 원하는 스텝의 위치이동에 필요한 만큼만 이동하지 않고 전진 시는 전방 오버슈트(Forward Overshoot)가, 복귀 시에는 후방 오버슈트(Backward Overshoot)가 불필요하게 발생하였는데, 이 점은 제어 로직의 수정을 통해 해결이 가능하다고 판단된다.

4. 결론

발전용 가스터빈의 빠른 기동, 정지 운전과 높은 운전 온도를 가지는 특성으로 인하여 기동 과정에서 정지 시까지 회전부와 고정부 간의 간섭에 의한 파손을 방지와, 정상 운전에서의 최적 간극 유지를 통한 가스의 누설을 최소화하여 출력 및 효율을 향상하고자 하는 것을 목적으로 한다. 따라서, 개발한 간극제어장치는 블레이드 간극을 효과적으로 제어해야 한다.

본 논문에서는 기존의 로터부나 케이싱부를 가열 또는 냉각을 통해 열에 의한 수축/팽창을 이용하는 열을 작동유체로 사용하는 열 방식 간극 제어 방법과 다르게, 유압을 이용하여 축방향으로 로터를 전방 또는 후방으로 이동시켜 경사진 블레이드의 간극을 제어하는 방법에 대해 설계 및 검증하여 건전성을 확인하였다.

유압식 간극 제어 장치의 연구를 통해 다음과 같은 결론을 얻었다.

(1) 유압을 이용하여 필요 시 로터를 정해진 축방향 위치로 이동시켜 블레이드 팁의 반경 방향 간극 제어가 가능하다.

(2) 로터의 이동량과 간극 변화량이 비례하므로 간극의 변화량을 정확하게 예측할 수 있다. 유압 제어를 통해 다단계의 제어도 가능하다.

(3) 유압식 간극 제어 장치를 설계, 제작하여 시험한 결과 전주기 수명을 훨씬 상회하는 충분한 신뢰성을 가짐을 확인하였으며, 실제 터빈의 운전 상황 모사 시험인 실제 추력을 인가한 고속 회전에서의 작동 시험에서도 모두 정상적으로 운전됨을 확인하였다.

Acknowledgments

본 연구는 산업통상자원부(MOTIE)와 한국에너지기술 평가원(KETEP)의 지원을 받아 수행한 연구과제입니다(No. 2013101010170A).

References

-

Pieper, C. and Rubel, H., “Electricity Storage: Making Large-Scale Adoption of Wind and Solar Energies a Reality,” Balanced Growth, pp. 163-181, 2012.

[https://doi.org/10.1007/978-3-642-24653-1_11]

-

Gülen, S. C., “Gas Turbines for Electric Power Generation,” Cambridge University Press, 2019.

[https://doi.org/10.1017/9781108241625]

- Kost, C., Shammugam, S., Julch, V., Nguyen, H., and Schlegl, T., “Levelized Cost of Electricity Renewable Energy Technologies,” Fraunhofer Institute for Solar Energy Systems ISE, Vol. 144, 2013.

- U.S. Energy Information Administration, “Annual Energy Outlook 2019 with Projections to 2050,” https://www.eia.gov/outlooks/aeo/pdf/aeo2019.pdf, (Accessed 13 APR 2020)

-

Gonzalez-Salazar, M. A., Kirsten, T., and Prchlik, L., “Review of the Operational Flexibility and Emissions of Gas-and Coal-Fired Power Plants in a Future with Growing Renewables,” Renewable and Sustainable Energy Reviews, Vol. 82, pp. 1497-1513, 2018.

[https://doi.org/10.1016/j.rser.2017.05.278]

-

Lee, A., Zinaman, O., and Logan, J., “Opportunities for Synergy between Natural Gas and Renewable Energy in the Electric Power and Transportation Sectors,” National Renewable Energy Lab.(NREL), Golden, CO (United States), 2012.

[https://doi.org/10.2172/1060601]

- Byfield, S. and Vetter, D., “Flexibility Concepts for the German Power Supply in 2050: Ensuring Stability in the Age of Renewable Energies,” München: Acatech–Deutsche Akademie Der Technikwissenschaften, 2016.

- Fabiani, A., Adam, B., Bärbel, E., Duncan, G., Bozhil, Ko., Angus, M., et al., “Renewables in Cities 2019 Global Status Report,” https://www.ren21.net/wp-content/uploads/2019/05/REC-2019-GSR_Full_Report_web.pdf, (Accessed 12 MAR 2020)

- American Physical Society, “Integrating Renewable Electricity on the Grid: A Report by the APS Panel on Public Affairs,” https://www.aps.org/policy/reports/popa-reports/upload/integratingelec.pdf, (Accessed 13 APR 2020)

- Bloch H. P., “Improving Machinery Reliability,” Material, 3rd Ed., 1998.

- Lee, A. S., “Rotor Dynamic Design Supervision for the Reliability of the Rotating Machinery,” Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 8, No. 5, pp. 775-783, 1998.

- Kim, S. Y., Oh, G., Oh, G., Ahn, K., Cho, S., et al., “Conceptual Design of a Heavy Duty Gas Turbine Engine for Power Generation,” Korea Institute of Machinery and Materials, 1998.

-

Endres, W., “Rotor Design for Large Industrial Gas Turbines,” Proc. of the International Gas Turbine and Aeroengine Congress and Exposition of American Society of Mechanical Engineers Digital Collection, 1992.

[https://doi.org/10.1115/92-GT-273]

- Bunker, R. S., “Cooling Design Analysis,” The Gas Turbine Handbook, pp. 296-308, 2006.

-

Lattime, S. and Steinetz, B., “Turbine Engine Clearance Control Systems: Current Practices and Future Directions,” Proc. of the 38th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, p. 3790, 2002.

[https://doi.org/10.2514/6.2002-3790]

-

Peng, K., Fan, D., Yang, F., Fu, Q., and Li, Y., “Active Generalized Predictive Control of Turbine Tip Clearance for Aero-Engines,” Chinese Journal of Aeronautics, Vol. 26, No. 5, pp. 1147-1155, 2013.

[https://doi.org/10.1016/j.cja.2013.07.005]

- Hershey, J. E., Osborn, B. E., Gardner, D. L., Ruiz, R. J., and Herron, W. L., “Aircraft Gas Turbine Engine Blade Tip Clearance Control,” US Patent, 8126628B2, 2012.

- Hagi, N., “Seal Active Clearance Control System for Gas Turbine Stationary Blade,” US Patent, 6152685A, 2000.

- Leach, D., Kellock, I. R., Plemmons, L. W., Chow, C., Sexton, B. F., et al., “Turbine Inner Shell Heating and Cooling Flow Circuit,” US Patent, 6422807B1, 2002.

- Ciokajlo, J. J. and Hauser, A. A., “Mechanical Blade Tip Clearance Control Apparatus for a Gas Turbine Engine,” US Patent, 5018942A, 1991.

- Reichert, A. and Becker, B., “Shaft Bearing for a Turbomachine, Turbomachine, and Method of Operating a Turbomachine,” US Patent, 20020009361A1, 2002.

- Stefan J. and Michael K, “Method for Operating a Rotary Machine.” US Patent, 9494046B2, 2016.

- Ceric, H., Duzic, A., and Pasqualino, S., “Lager Für Die Axiale Lagerung Eines Läufers Einer Gas turbine,” EP Patent, 1627132B1, 2004.

- Ceric, H., Duzic, A., and Pasqualino, S., “Bearing for Axially Mounting a Rotor of a Gas Turbine, and Gas Turbine,” US Patent, 20070025839A1, 2007.

- Kim, Y. C., “Blade Tip Clearance Control Apparatus for Gas Turbine,” US Patent, 20190195081A1, 2019.

- Kim, Y. and Park, H., “Design of Gas Turbine Blade Tip Clearance Control Device Using Hydraulic Actuator,” Proc. of the Spring Conference of Korean Society of Propulsion Engineers, pp. 207-208, 2017.

- Kim. Y., “Design of the Control Device for Gas Turbine Blade Clearance with Multi-Step Axial Movement System of Robor,” Proc. of the Fall Conference of Korean Society for Precision Engineering, pp. 75-77, 2019.

Ph.D. Principal Research Engineer in Doosan Heavy Industries. His research interest is Rotordynamics, bearing design, and vibration diagnosis of Turbomachinery.

E-mail: yeongchun.kim@doosan.com

Lead Research Engineer in Doosan Heavy Industries. His research interest is Machine and machine element design.

E-mail: seokin.cho@doosan.com

Junior Research Engineer in Doosan Heavy Industries. His research interest is Rotordynamics and Structural analysis, of Turbomachinery.

E-mail: yanguk.cho@doosan.com

Ph.D. Senior Research Engineer in Doosan Heavy Industries. His research interest is Rotordynamics of Turbomachinery, Vibration Diagnosis, and HTC rotating machine for wind power generator system.

E-mail: Heuijoo.park@doosan.com