적층 제조 특화설계 기법을 적용한 장애인 아이스하키용 썰매 프레임 경량 설계

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The purpose of this study was to design a sledge frame for para ice hockey in which an athlete sits and plays on a sledge. A sledge comprises a bucket, a blade carrier, and a frame. A sledge frame is usually fabricated by welding a number of pipes, and thus its structural safety is degenerated at the welded joints. In this study, the sledge frame was redesigned using the principle of DfAM (Design for Additive Manufacturing), to reduce the frame weight as well as to have sufficient structural safety. As an application of DfAM, the part consolidation was performed for six joints from which the number of welding spots was reduced to 56% (From 16 to 9). Among the resulting four consolidated joints, topology optimization was performed for three joints to reduce their weight while maintaining higher structural stiffness and safety. As a result, the structural stiffness and safety of the joints improved remarkably, and the resulting frame weight was reduced by 20% (From 1.66 to 1.34 kg). This weight reduction with structural enhancement is expected to improve athletes’ performance and safety in para ice hockey games.

Keywords:

Design for additive manufacturing, Topology optimization, Part consolidation, 3D printing, Finite element analysis키워드:

적층 제조 특화설계, 위상최적화, 부품 일체화, 3차원 프린팅, 유한요소해석1. 서론

아이스 슬레지 하키(Ice Sledge Hockey) 또는 파라 아이스하키(Para Ice Hockey)는 신체장애인을 위해 아이스하키를 변형한 스포츠이다.1 경기는 하반신 장애를 가진 선수들이 썰매를 타면서 진행된다. 선수들은 대부분 일반 아이스하키의 보호장비를 사용하며, 스케이트를 대신하여 날(Blade)이 달린 썰매(Sledge)에 탑승하여 경기에 임한다. 썰매 프레임은 통상적으로 다수개의 환봉재(Pipe)를 용접하여 제작하며, 프레임 상단에 의자 역할을 하는 버킷(Bucket)이 하단에 썰매 날이 장착되는 블레이드 캐리어(Blade Carrier)가 장착된다.2

다른 장애인 스포츠에 비해 매우 빠르고 격정적인 아이스 슬레지 하키는 장시간 팔 힘으로 진행되는 종목의 특성상 썰매의 무게가 선수의 체력에 직결되며, 따라서 썰매 프레임의 무게를 감소시키기 위한 경량화 설계가 필수적이다. 또한 선수의 장애 특성(외절단, 양절단 등)에 맞는 맞춤형 설계가 병행된다면 경기력을 더욱 높일 수 있으며,3 동시에 선수의 안전을 위해 강도 및 강성의 유지도 필요하다.

최근 3D 프린팅 혹은 적층 제조(Additive Manufacturing)의 발전에 힘입어 복잡한 형상의 제작이 가능해짐에 따라 기존의 설계 한계를 극복하는 적층 제조 특화 설계(Design for Additive Manufacturing, DfAM)에 관한 연구가 진행되고 있다.4-6 DfAM은 부품 일체화(Part Consolidation), 내부 구조물(Inner Structure) 설계, 경량구조물(Lightweight Structure) 설계 등의 장점이 있다. DfAM을 이용한 경량구조 설계 기법으로는 위상최적화(Topology Optimization)7 설계와 미세 격자구조(Micro-lattice Structure)8 설계가 적용되고 있다. 이 중 위상최적화 기법은 구조물에 대한 유한요소해석 결과를 바탕으로 하중을 덜 받는 부위를 반복적으로 제거함으로써 효율적인 구조 설계를 수행하는 방법으로,9 적층 제조 기술과 연계하여 다양한 구조용 부품,10-12 자동차 부품13-14 및 맞춤형 스포츠 용품15의 제작에 활용되었다.

본 연구에서는 외절단 장애인을 대상으로 한 아이스하키 썰매 프레임을 설계하였다. 특히 기존의 파이프 용접 구조에 의한 프레임을 대상으로 DfAM 설계 기법을 적용하여 경량화 및 일체화 설계를 진행하였다. 이를 위해 기존 프레임 설계를 고찰하고, 용접 부위를 최소화하기 위한 연결부(Joint)의 일체화 설계를 진행하였다. 또한 주요 연결부에 대해 위상최적화를 적용한 경량화 설계를 수행하였고, 유한요소해석을 통해 구조적 안정성을 분석하였다. 최종적으로 경량화 및 일체화 설계가 적용된 연결부를 금속 3D 프린팅 공정을 사용하여 제작하고, 기존 설계안과의 중량을 비교하여 제안된 방법의 효과를 검증하였다.

2. 장애인 아이스하키용 썰매 프레임 구조 분석

2.1 기존 썰매 프레임 설계안 고찰

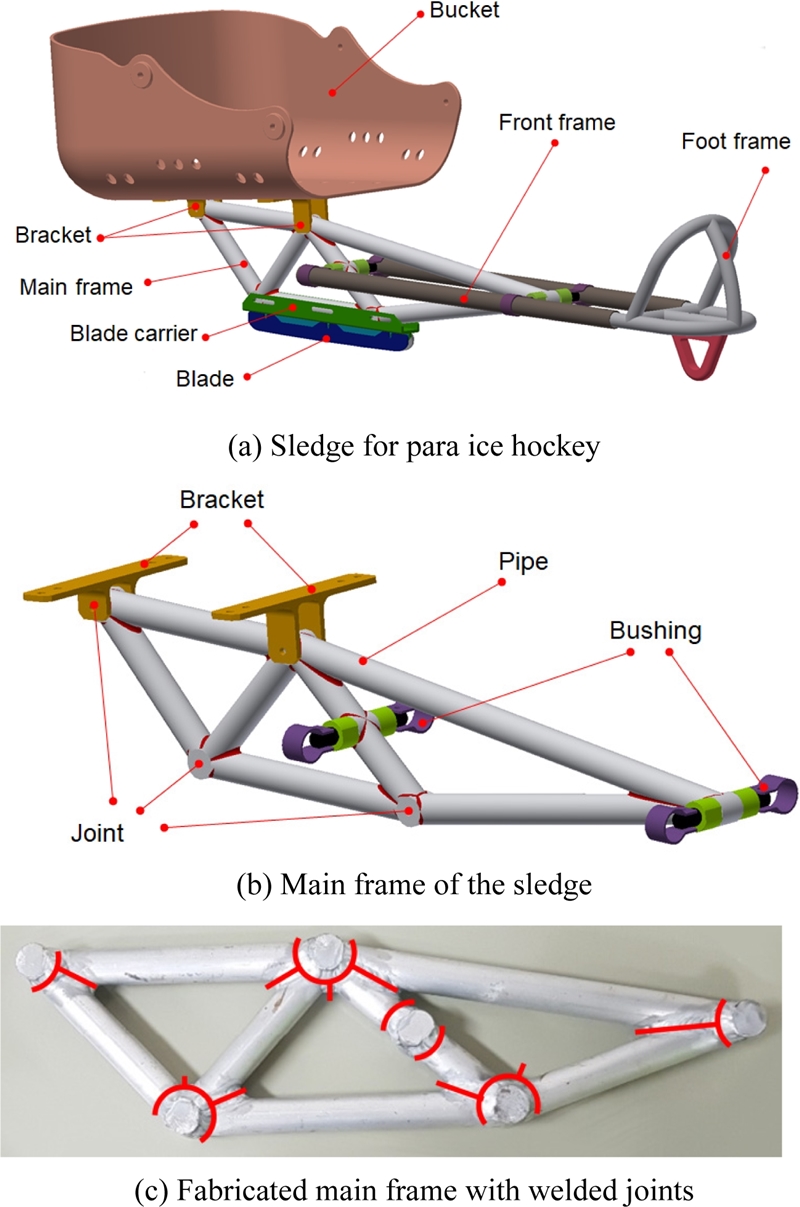

Fig. 1(a)에 기존 아이스 슬레지 하키용 썰매의 구조를 도시하였다. 썰매는 크게 메인 프레임(Main Frame), 전면 프레임(Front Frame), 의자(Bucket), 썰매 날(Blade) 및 홀더(Blade Carrier)로 구성된다. 이 중 메인 프레임은 의자부, 전면 프레임, 썰매 날 홀더와 연결되어 전체적인 구조물을 지지하는 역할을 수행하며, 다수개의 환봉재가 트러스 형태로 연결된 구조로 이루어져 있다.

Fig. 1(b)에 메인 프레임의 상세 구성을 도시하였다. 메인 프레임은 외경 25, 두께 2 mm인 알루미늄 환봉재로 제작되며, 연결부에 직경 25, 길이 35 mm인 알루미늄 봉재(Cylinder)를 환봉재와 직교되게 삽입하여 용접을 수행하는 구조이다. 상부 용접부 2곳에는 의자와 연결하기 위한 브라켓(Bracket)이 조립되며, 중앙부에는 전면 프레임과 연결하기 위한 부싱(Bushing)이 조립된다. 상기 프레임 구조의 전체 길이는 672 mm, 무게는 1.66 kg로 계산되었다.

Fig. 1(c)에 총 8개의 환봉재와 6개의 원통형 연결부를 용접하여 제작한 프레임의 사례(세부 치수는 본 연구에서 설계한 프레임과 차이가 있음)를 도시하였다. 총 16개 위치에서 용접이 수행되며, 부위별로 3-5개의 부품이 용접되는 구조이다. 일반적으로 용접 부위에서 구조물의 강도가 저하되는 점을 감안할 때,16 용접 부위의 수를 감소시키기 위한 설계가 필요하며, 특히 하나의 연결부에서 용접되는 부품의 수를 최소화시키기 위한 설계가 필요하다.

2.2 프레임 구조해석을 위한 하중 분석

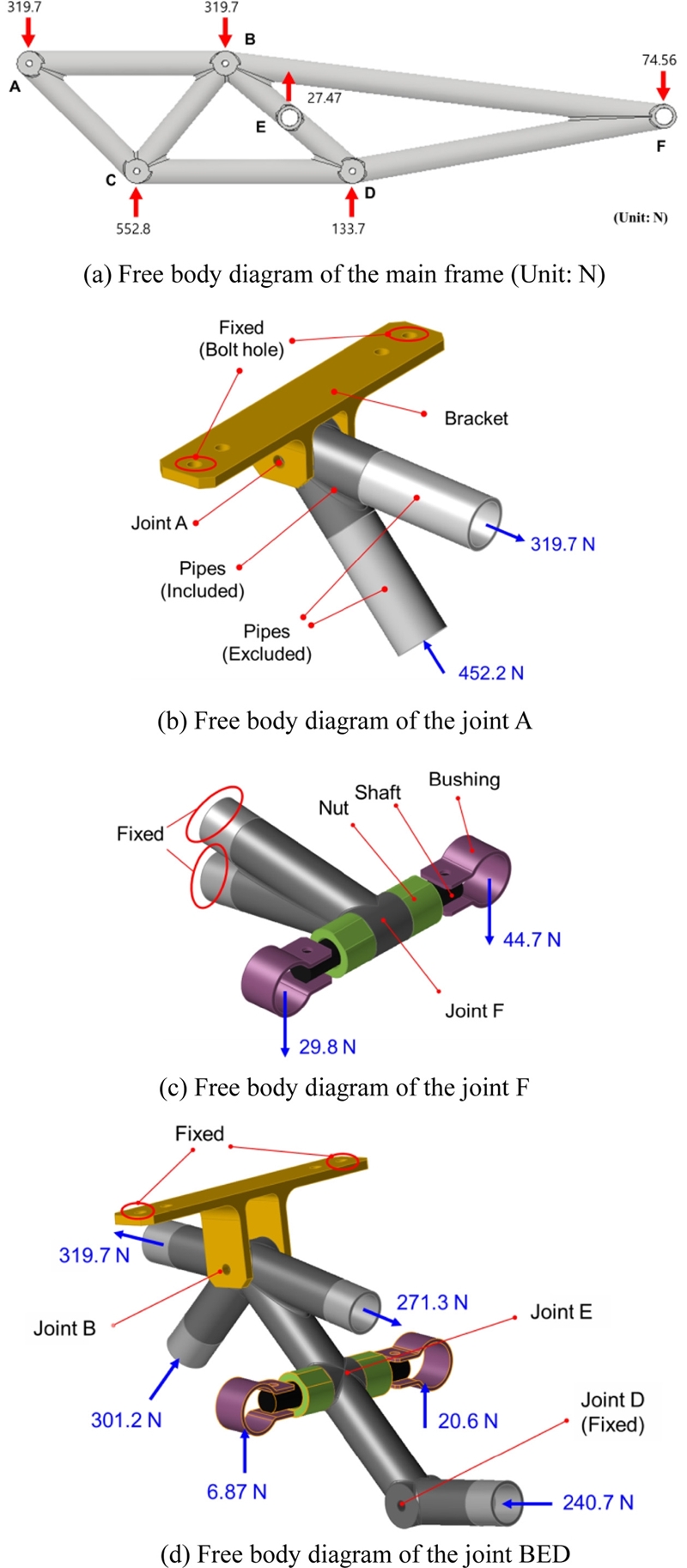

상기 메인 프레임의 구조해석을 위해 하중 분석을 실시하였다. 이때 하중은 몸무게 70 kg인 외절단 선수를 기준으로 부여하였다. 외절단 선수의 인체 분절을 나누어 모멘트를 계산하였으며, 무게중심이 가운데인 상체는 56.5 kg, 무게중심이 오른쪽으로 치우친 하체는 13.5 kg으로 부여하였다.17 Fig. 2(a)에 메인 프레임의 자유물체도 및 주요 연결부(A-F)에서의 반력을 도시하였다.

Fig. 2(b)에 연결부 A의 형상 및 자유물체도를 도시하였다. 연결부 A는 의자부에 연결되는 상부 브라켓에 2개의 환봉재(AB, AC)가 연결되는 구조로 총 3개의 부품이 용접된다. 2개의 환봉재는 영역을 구분하여 차후 일체화 설계에 포함되는 부분(짙은 회색)과 포함되지 않는 부분(옅은 회색)으로 구분하였다. 환봉 AB와 BC의 끝단에 자유물체도 분석을 통해 계산된 축력을 적용하였다.

Fig. 2(c)에 연결부 F의 형상 및 자유물체도를 도시하였다. 연결부 F는 2개의 환봉재(BF, DF)가 원통형 축(Shaft)에 용접되며, 축 양측에 너트를 체결한 후 볼트를 사용하여 2개의 부싱(Bushing)이 체결되는 구조이다. 부싱 내측에는 Fig. 1(a)에 도시한 전면 프레임(Front Frame)이 조립된다. 연결부 F는 총 8개의 부품으로 구성되며, 일체화 대상 부위의 무게는 315.7 g에 해당한다. 구조해석을 위한 하중 조건은 환봉 BF와 DF의 끝단, 부싱 내측면에 자유물체도 분석을 통해 계산하여 Fig. 2(c)와 같이 적용하였다.

Fig. 2(d)에 연결부 BED의 형상 및 자유물체도를 도시하였다. 다른 연결부와 다르게 3개의 연결부를 통합하여 도시하였는데, 이는 해당 연결부에 대해 일체화 설계를 수행할 예정이기 때문이다. 이중 연결부 B는 연결부 A와, 연결부 E는 연결부 F와 유사한 구조이며, 연결부 D는 블레이드 캐리어와 조립된다. 해당 부위는 총 14개의 부품과 9개의 용접 부위를 포함한다. 역시 차후 일체화 설계에 포함되는 부분(무게 607.9 g)과 포함되지 않는 부분을 색깔로 구분하였으며, 각 환봉 절단면 및 부싱부에 자유 물체도 분석을 통해 계산된 축력을 적용하였다.

2.3 썰매 프레임 연결부의 구조해석

2.2절에서 계산된 하중 조건을 적용하여 3개 연결부 초기 설계안에 대한 구조해석을 실시하였다. 해석은 범용 유한요소해석 S/W인 ANSYS Workbench를 사용하였다. 소재는 알루미늄 합금(AA6061-T4)으로 적용하였다. Table 1에 AA6061-T4 소재의 물성을 금속 프린팅에 사용할 유사 소재(AlSi10Mg)와 함께 제시하였다.

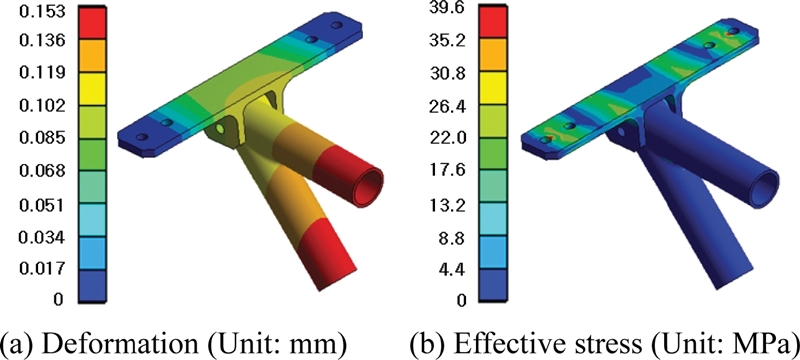

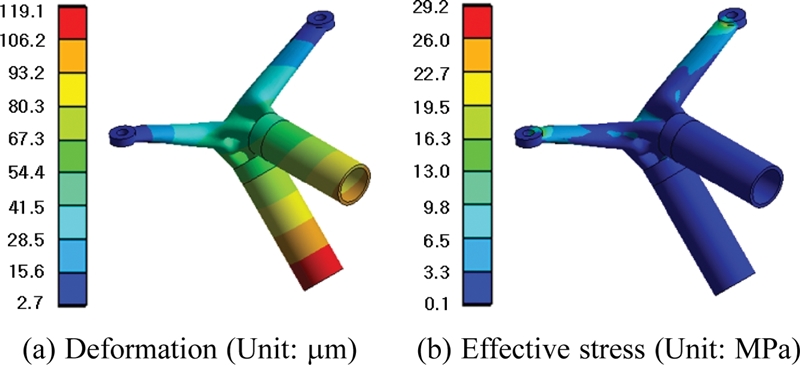

Fig. 3에 연결부 A의 초기 설계안에 대한 구조해석 결과를 도시하였다. Fig. 3(a)에 변위량 분포를 도시하였으며, 최대변위는 환봉재 AB의 끝단에서 발생하였고 크기는 0.153 mm로 예측되었다. Fig. 3(b)에 유효응력 분포를 도시하였으며, 최대응력은 상부 브라켓에서 발생하였고 크기가 39.6 MPa로 예측되었다. 이는 해당 재료의 항복응력(145 MPa)보다 낮은 값으로 안전계수 3.66에 해당한다.

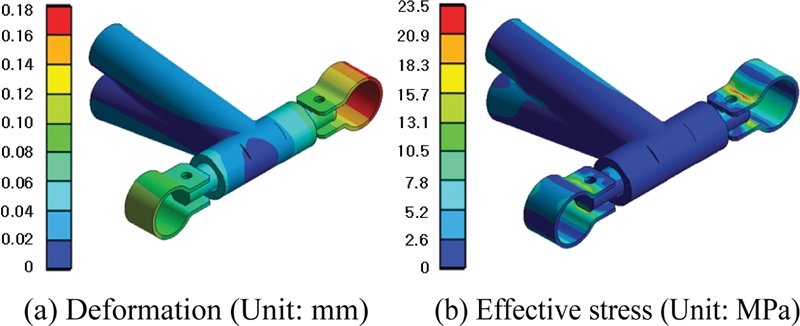

Fig. 4에 연결부 F의 초기 설계안에 대한 구조해석 결과를 도시하였다. 최대변위는 Fig. 4(a)에 도시한 바와 같이 0.178 mm로 예측되었으며, 상대적으로 하중이 많이 걸린 우측 부싱에서 발생하였다. Fig. 4(b)에 유효응력 분포를 도시하였는데, 좌측 부싱과 맞닿는 환봉 모서리에 응력이 집중됨을 알 수 있다. 최대응력은 23.5 MPa로 나타나 안전계수가 6.17로 예측되었다.

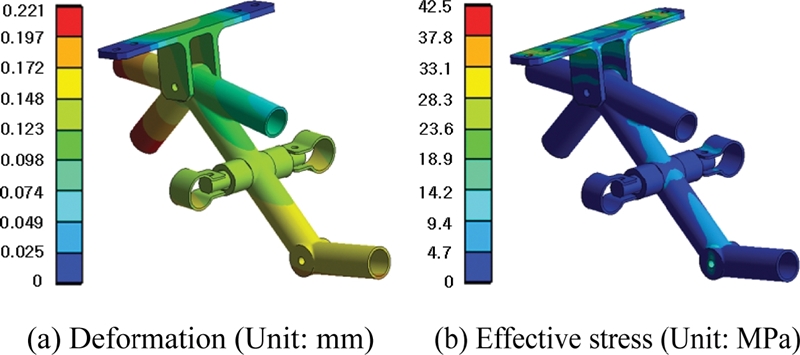

Fig. 5에 연결부 BED의 초기 설계안에 대한 구조해석 결과를 도시하였다. Fig. 5(a)에 변위량 분포를 도시하였으며 최대변위는 0.221 mm로 예측되었다. Fig. 5(b)에 유효응력 분포를 도시하였는데, 상부 브라켓과 연결부 E 지점에서 응력이 높게 나타났다. 최대응력은 상부 브라켓 구멍 주변에서 발생하였으며, 크기가 42.5 MPa로 예측되어 안전계수는 3.41로 계산되었다.

3. DfAM을 적용한 프레임 설계 개선

3.1 프레임 연결부의 일체화 설계

기존의 메인 프레임은 8개의 환봉재가 6개의 원통형 연결부(Fig. 2(a)의 분기점 A-F)에서 용접되는 구조이다. 이때 용접부위는 총 16곳에 달해 프레임 제작 기간이 지연되는 단점이 있다. 또한 알루미늄 합금(60계열)의 용접부 강도 저하가 최대 40%까지 발생하는 점을 감안할 때,16 해당 부위에서 경기 중에 파손이 발생할 가능성이 큰 것으로 판단된다.

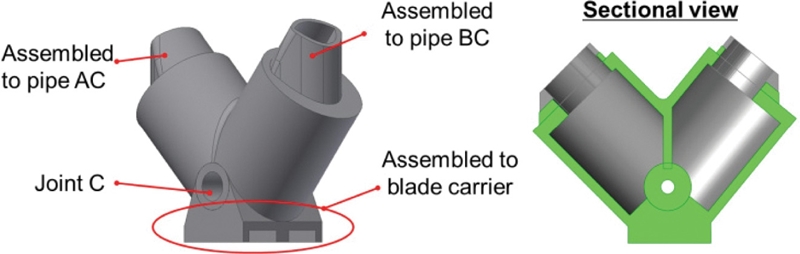

본 연구에서는 상기 용접부의 최소화를 위해 연결부의 일체화 설계를 수행하였다. 우선적으로 다수의 환봉재를 용접을 통해 접합하는 연결부 C의 일체화 설계를 수행하였고, 그 결과를 Fig. 6에 도시하였다. 연결부 C의 경우 환봉 형태의 프레임 AC, BC와 조립을 위해 끝단에 경사형 돌출부를 추가하였고, 바닥면을 블레이드 캐리어의 내측면과 조립되도록 형상을 수정하였다. 또한 원통부 내측을 비워 경량화가 가능하도록 하였고, 결과적으로 기존 62.1 g의 무게가 37.9 g으로 감소되어 39.0%의 감소율을 보였다.

나머지 연결부(A, F, BED)는 Fig. 2에 도시한 바와 같이 기존의 설계안을 바탕으로 일체화 설계 영역을 정의하고, 이를 대상으로 위상최적화를 수행하였다. 세부적인 내용은 3.2절에 기술하였다.

3.2 일체화된 연결부의 위상최적화

본 연구에서는 메인 프레임 전체에 대해 위상최적화를 수행하는 대신 프레임을 구성하는 환봉재는 기성 부품을 활용하고 구조적 강성 및 일체화가 필요한 연결부(A, F, BED)에 대해 위상최적화를 수행하였다. 위상최적화는 Altair Inspire를 사용하여 수행하였으며, 2.2절에 기술한 하중 조건을 부여하여 수행하였다.

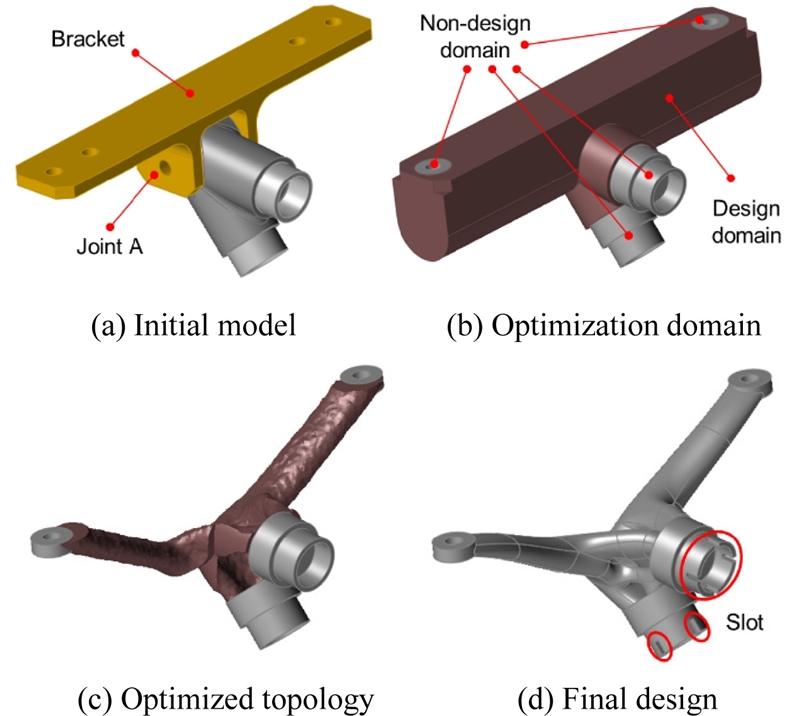

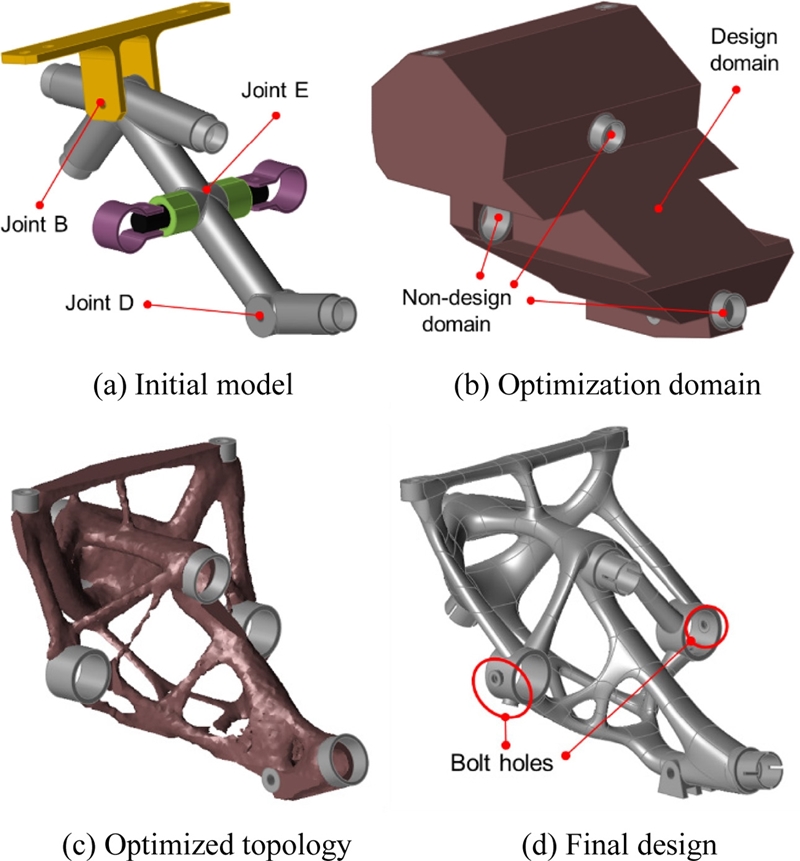

Fig. 7에 연결부 A에 대한 위상최적화 과정을 도시하였다. 연결부 A는 2개의 환봉 프레임과 연결되며 동시에 브라켓과 조립되기 때문에 Fig. 7(a)에 도시된 바와 같이 전체 조립체를 대상으로 위상최적화를 수행하였다. Fig. 7(b)에 위상최적화를 위한 해석 영역을 도시하였는데, 환봉재 연결 부위와 볼트 체결 부위를 제외한 나머지 영역을 설계 영역(Design Domain)으로 설정하고 최적화를 수행하였다. 이때 환봉재와의 조립을 위해 길이 10, 두께 2 mm의 환형 돌출부를 추가하였다.

위상최적화 수행 시 목적 함수(Objective Function)는 강성을 최대화하도록 설정하였고, 제한조건으로 전체 영역의 15% 이하의 체적을 유지하도록 하였다. Fig. 7(c)에 위상최적화 결과를 도시하였고, 후처리 작업을 통해 수정된 최종 설계안을 Fig. 7(d)에 도시하였다. 이때 원활한 조립을 위해 연결부 중간에 폭 2 mm의 슬롯(Slot)을 형성하였다. 상기 위상최적화 설계가 적용된 부품의 무게는 122.1 g으로 기존 설계부(167.1 g) 대비 27% 정도 감소되었다.

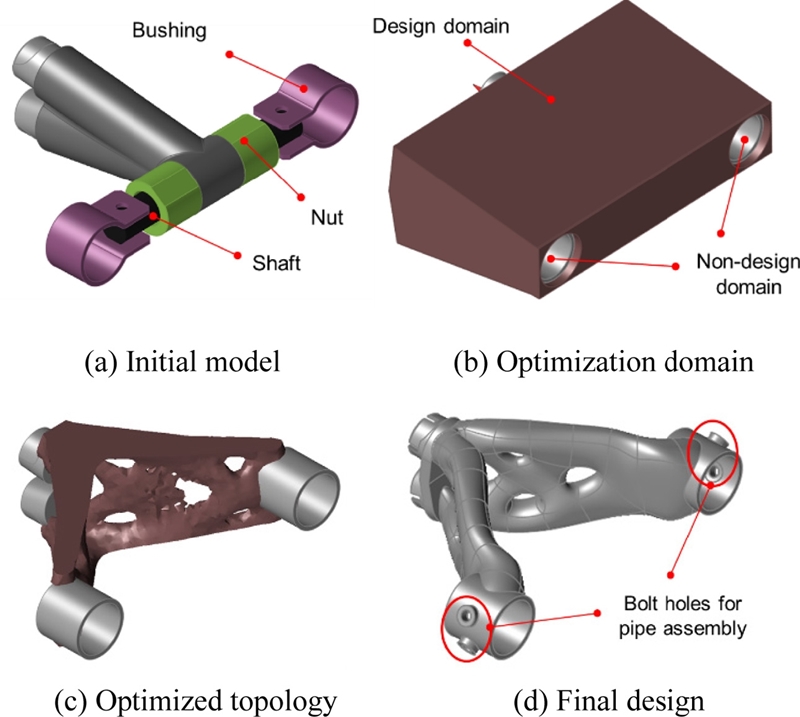

Fig. 8(a)에 연결부 F의 일체화 모델을 도시하였으며, 2.2절에서 설명한 바와 같이 2개의 환봉재(BF, DF) 연결부와 부싱을 포함한 구조이다. Fig. 8(b)에 위상최적화를 위한 해석 영역을 도시하였으며, 환봉재 연결 부위와 2개의 부싱 조립부를 제외한 나머지 영역을 설계 영역으로 설정하고 위상최적화를 수행하였다. 목적 함수는 강성을 최대화하도록 설정하였고, 제한조건으로 전체 영역의 10% 이하의 체적을 유지하도록 하였다.

Fig. 8(c)에 상기 조건 하에 도출된 위상최적화 결과를 도시하였고, Fig. 8(d)에 후처리 과정을 통해 수정된 최종 설계안을 도시하였다. 상기 위상최적화 설계가 적용된 연결부의 무게는 276.0 g으로 기존 설계부(318.7 g) 대비 13% 정도 감소된 것으로 나타났다.

Fig. 9(a)에 연결부 BED의 일체화 모델을 도시하였다. 연결부 D는 3개의 환봉 프레임과 연결되며 블레이드 캐리어와 조립된다. 연결부 B는 4개의 환봉 프레임과 연결되며 브라켓과 조립된다. 한편 연결부 E는 2개의 환봉 프레임과 연결되며, 중앙부 구멍을 통해 전면 프레임과의 연결을 위한 부싱이 조립된다(Fig. 1(b) 참조). Fig. 9(b)에 위상최적화를 위한 해석 영역을 도시하였는데, 환봉재 연결 부위와 전면 프레임 연결 부위를 제외한 나머지 영역을 설계 영역으로 설정하고 위상최적화를 수행하였다.

위상최적화 목적 함수는 역시 강성 최대화로 설정하였고, 제한조건으로 전체 영역의 10% 이하의 체적을 유지하도록 하였다. Fig. 9(c)에 상기 조건 하에 도출된 위상최적화 결과를 도시하였고, 최종 설계안을 Fig. 9(d)에 도시하였다. 최종 설계안에는 각 환봉재와의 연결을 위한 돌출부를 형성하였고, 양측 부싱에 환봉재 고정을 위한 볼트구멍을 추가하였다. 상기 위상최적화 설계가 적용된 부품의 무게는 668.3 g으로 기존 설계부(618.6 g) 대비 소폭(8%) 증가한 것으로 나타났다.

3.3 위상최적화 연결부의 구조해석

전술한 위상최적화 설계안에 대한 구조적 안전성 검증을 위해 일체화된 연결부 A, F, BED에 대한 유한요소해석을 실시하였다. 해석은 ANSYS Workbench를 사용하였으며, 연결부별 경계 조건은 2.2절과 동일하게 부여하였다. 소재는 금속 프린팅용 알루미늄 합금(AlSi10Mg)을 적용하였으며, 세부 물성은 Table 1과 같다.

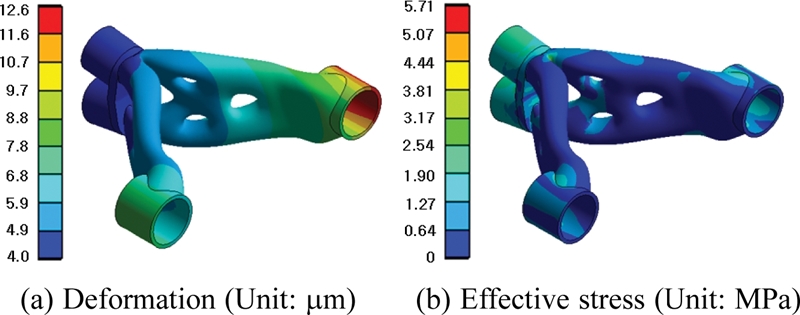

위상최적화가 적용된 연결부 A의 설계안에 대한 구조해석을 수행하여 기존 설계안과 비교하였다. 이때 해석 모델은 Fig. 7(d)에 도시한 최적화 모델에 환봉재가 조립된 상태로 정의하였다(Fig. 2(b) 참조). Figs. 10(a)와 10(b)에 각각 해석으로부터 얻어진 변위와 유효응력 분포를 도시하였다. 최대변위는 0.119 mm로 예측되어 기존 설계 결과(0.153 mm)의 78%에 해당하며, 이는 강성이 1.29배 향상되었음을 의미한다. 최대 유효응력은 29.2 MPa로 예측되어 기존 설계안의 74% 수준으로 감소되었으며, AlSi10Mg 재료의 항복응력(137 MPa) 대비 안전계수가 4.69로 증가함을 확인하였다. 특히 위상최적화 적용 설계가 기존 설계안 대비 무게가 20% 감소된 점을 감안할 때, 구조적 효율성이 향상되었음을 알 수 있다.

Fig. 11에 위상최적화가 적용된 연결부 F의 구조해석 결과를 도시하였다. 최대변위는 Fig. 11(a)에 도시한 바와 같이 12.6 mm(0.0126 mm)로 예측되어 기존 설계 결과(0.178 mm)의 7.1%에 해당하며, 이는 강성이 14.1배 향상되었음을 의미한다. 이는 기존 설계에서 두께 2 mm의 박판형 부싱에서 큰 변형이 발생한 반면 위상최적화 설계에서는 부싱부 구멍 주변이 보강된 결과로 보여진다. 한편 최대 유효응력은 Fig. 11(b)에 도시한 바와 같이 5.71 MPa로 예측되어 기존 설계안의 24% 수준으로 감소되었음을 알 수 있으며, 결과적으로 항복응력 대비 안전계수가 24.0으로 증가됨을 확인하였다.

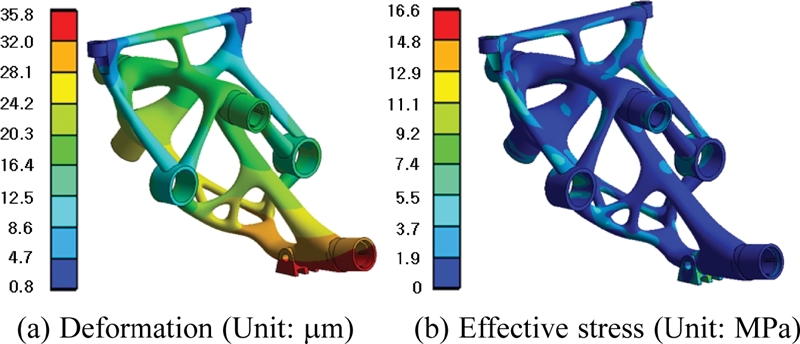

Fig. 12에 연결부 BED의 위상최적화 모델에 대한 구조해석 결과를 도시하였다. Fig. 12(a)에 변위량 분포를 도시하였으며, 최대변위가 0.0358 mm로 예측되었다. 이는 기존 설계 결과(0.221 mm)의 16.2%에 해당하며, 강성이 6.17배 향상되었음을 의미한다. 한편 유효응력은 Fig. 12(b)에 도시한 바와 같이 특별히 응력이 집중되는 부위 없이 고르게 분산되어 최적화된 구조가 외부 하중을 적절히 분산시키는 것으로 판단된다. 최대응력은 16.6 MPa로 예측되어 기존 설계안(42.5 MPa)의 39% 수준으로 감소되는 것으로 나타났으며, 안전계수는 8.25으로 향상되었다.

3.4 최종 설계안 고찰

Table 2에 각 연결부에 대한 구조해석 결과를 정리하였으며, 연결부 질량(m), 최대변위(δmax), 최대 유효응력(σmax), 항복응력 기준 안전계수(F. S.) 값을 정량적으로 비교하였다. 전술한 바와 같이 위상최적화 적용 설계안이 기존 설계안 대비 구조적 강성 및 안정성 측면에서 향상된 결과를 보임을 알 수 있다. 또한 연결부 BED에서 무게가 소폭 증가한 것을 제외하면 전체적으로 중량 또한 감소하여 경량화 설계가 구현되었다.

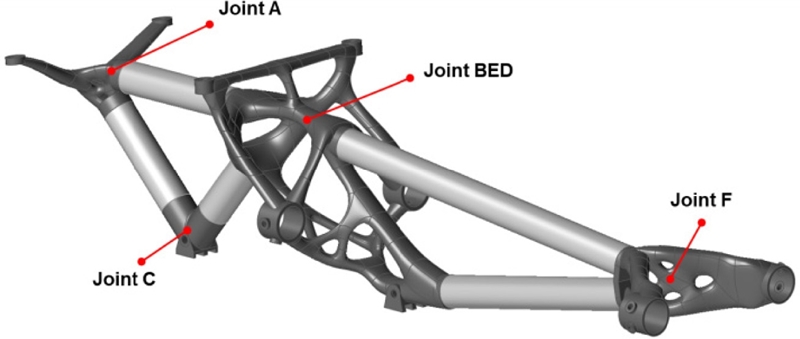

Fig. 13에 DfAM 설계(일체화 및 위상최적화)가 적용된 연결부를 사용하여 조립된 프레임의 최종 설계안을 도시하였으며, DfAM 설계가 적용된 부품은 짙은 회색으로 표시하였다. 환봉재 무게를 포함한 총 중량은 최종 설계안이 1387 g으로 예측되어 기존 설계안(1663 g) 대비 16.6%가 감소됨을 알 수 있다. 또한 환봉재와 연결부품 간의 조립부 개수가 기존의 16곳에서 9곳으로 감소되었으며 용접부의 위치를 분산시켜 특정 위치에 용접부가 2개 이상 집중되지 않도록 설계를 개선하였다.

4. 적층 제조를 통한 시제품 제작

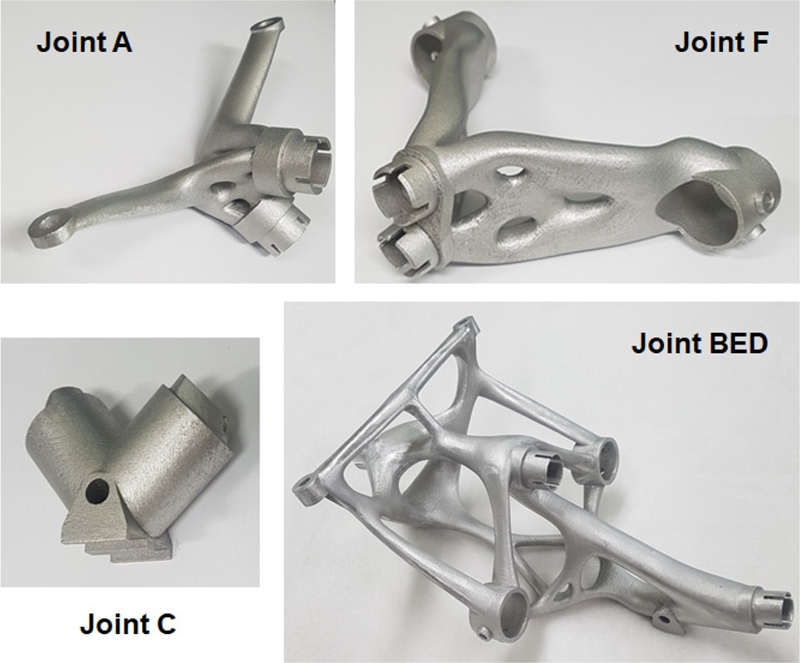

전술한 4개의 일체화 연결부를 금속 프린팅으로 제작하였다. 사용 장비는 윈포시스㈜의 Metalsys 250 장비를 사용하였으며, 적층 두께는 30 μm로 설정하였다. 레이저 출력은 250 W로 설정하였으며, 레이저 빔 직경, 해칭 간격, 스캔 속도는 각각 130 μm, 100 μm, 1000 mm/s로 설정하였다. Fig. 14에 지지구조물(Support) 제거 및 후가공이 완료된 4개의 조인트부 사진을 도시하였다.

Table 3에 측정된 연결부별 무게를 비교하였으며, 초기 설계안 및 일체화 경량 설계가 적용된 최종 설계안의 무게와 함께 비교하였다. 측정된 무게를 보면 부품별로 설계치수의 95% 정도에 해당함을 알 수 있는데, 이는 분말 적층에 의한 밀도 저하 및 후가공으로 인한 결과로 판단된다. 환봉재를 고려한 프레임의 최종 무게는 1338 g으로 예측되어 초기 설계안(1663 g) 대비 19.5%가 감소됨을 확인하였다.

5. 결론

본 연구에서는 DfAM 설계 기법 중 일체화 및 위상최적화를 적용하여 외절단 장애인용 아이스하키 썰매 프레임을 설계하였으며, 연구를 통해 얻은 주요 결론은 다음과 같다.

(1) 기존 프레임의 구조적 특성을 분석하고, 효율적인 구조 변경을 위해 주요 연결부를 분리하여 DfAM 설계를 적용하고, 최적화된 연결부에 기존 환봉재를 조립하여 사용하는 전략을 채택하였다.

(2) 기존 다수개의 환봉재를 용접하여 제작되던 트러스 구조를 4개의 일체화된 연결부를 통해 제작함으로써 용접부 위치를 16개에서 9개로 감소시켰으며, 모든 용접부에서 2개의 부품이 용접되도록 개선하여 기존 3-5개 부품이 용접되던 구조 대비 용접부의 강도 저하를 방지할 수 있었다.

(3) 4개의 일체화된 연결부 중 3개(A, F, BED)에 대해 위상최적화를 수행한 결과 기존 설계 대비 강성을 1.4-15.6배 향상시킬 수 있었으며, 최대응력을 기존 설계 대비 24-73% 수준으로 감소시켜 안전성을 향상시킬 수 있었다.

(4) 설계된 4개의 연결부를 금속 적층 제조 공정을 사용하여 제작하였고, 일체화 및 위상최적화를 적용하여 설계된 연결부를 사용한 프레임의 최종 무게는 1.338 kg으로 예측되어 기존 설계안(1.663 kg) 대비 무게가 19.5% 감소되었다.

상기 설계안을 바탕으로 향후 금속 프린팅 공정을 사용하여 4개의 연결부를 제작할 예정이다. 또한 제작된 연결부를 환봉재와 조립하여 경량화된 외절단 선수용 아이스하키 썰매 프레임을 제작하여 경기력 향상에 활용할 예정이다.

Acknowledgments

연구는 2020년도 정부(과학기술정보통신부)의 재원으로 한국기계연구원의 지원(과제번호 No. NK224I)을 받아 수행한 결과로 관계자 여러분께 감사드립니다. 또한 썰매 프레임 설계에 도움을 주신 매시브테크의 양경선 이사님과 금속 프린팅에 도움을 주신 ㈜메탈쓰리디의 관계자 여러분께 감사드립니다.

References

-

Cooper, R. A., “Wheelchair Racing Sports Science: A Review,” Journal of Rehabilitation Research & Development, Vol. 27, No. 3, pp. 295-312, 1990.

[https://doi.org/10.1682/JRRD.1990.07.0297]

- Lee, T. S. and Maeng, H., “Study on Manufacturing Process Development of Custom-Made Ice Sledge Hockey Appliance,” Proc. of the KSMTE Spring Conference, p. 204, 2015.

- Jang, K. B., Lee, K. W., Koo, D. H., and Eun, S. D., “A Study on the Development of Customized Ice Slurry for the Disabled Ice Hockey Players,” Proc. of the RESKO Fall Conference, pp.306-308, 2012.

-

Rosen, D., “Design for Additive Manufacturing: Past, Present, and Future Directions,” Journal of Mechanical Design, Vol. 136, No. 9, Paper No. 090310, 2014.

[https://doi.org/10.1115/1.4028073]

-

Thompson, M. K., Moroni, G., Vaneker, T., Fadel, G., Campbell, R. I., et al., “Design for Additive Manufacturing: Trends, Opportunities, Considerations, and Constraints,” CIRP Annals, Vol. 65, No. 2, pp. 737-760, 2016.

[https://doi.org/10.1016/j.cirp.2016.05.004]

-

Lim, Y. E., Kim, N. H., Choi, H. J., and Park, K., “Design for Additive Manufacturing of Customized Cast with Porous Shell Structures,” Journal of Mechanical Science and Technology, Vol. 31, No. 11, pp. 5477-5483, 2017.

[https://doi.org/10.1007/s12206-017-1042-z]

-

Zegard, T. and Paulino, G. H., “Bridging Topology Optimization and Additive Manufacturing,” Structural and Multidisciplinary Optimization, Vol. 53, No. 1, pp. 175-192, 2016.

[https://doi.org/10.1007/s00158-015-1274-4]

-

Chu, C., Graf, G., and Rosen, D. W., “Design for Additive Manufacturing of Cellular Structures,” Computer-Aided Design and Applications, Vol. 5, No. 5, pp. 686-696, 2008.

[https://doi.org/10.3722/cadaps.2008.686-696]

-

Rozvany, G. I., “A Critical Review of Established Methods of Structural Topology Optimization,” Structural and Multidisciplinary Optimization, Vol. 37, No. 3, pp. 217-237, 2009.

[https://doi.org/10.1007/s00158-007-0217-0]

-

Gaynor, A. T., Meisel, N. A., Williams, C. B., and Guest, J. K., “Multiple-Material Topology Optimization of Compliant Mechanisms Created via Polyjet Three-Dimensional Printing,” Journal of Manufacturing Science and Engineering, Vol. 136, No. 6, Paper No. 061015, 2014.

[https://doi.org/10.1115/1.4028439]

-

Langelaar, M., “Topology Optimization of 3D Self-Supporting Structures for Additive Manufacturing,” Additive Manufacturing, Vol. 12, pp. 60-70, 2016.

[https://doi.org/10.1016/j.addma.2016.06.010]

-

Im, J. M., Kim, J. Y., Shin, K. B. and Kim, D. Y., “Light-Weight Design of Link Structures for Amphibious Boat Using Topology Optimization Method,” Journal of the Korean Society for Precision Engineering, Vol. 35, No. 11, pp. 1085-1092, 2018.

[https://doi.org/10.7736/KSPE.2018.35.11.1085]

-

Liu, J., Zheng, Y., Ma, Y., Qureshi, A., and Ahmad, R., “A Topology Optimization Method for Hybrid Subtractive-Additive Remanufacturing,” International Journal of Precision Engineering and Manufacturing-Green Technology, pp. 1-15, 2019.

[https://doi.org/10.1007/s40684-019-00075-8]

- Kim, G. W., Park, Y. I. and Park, K., “Topology Optimization and Additive Manufacturing of Automotive Component by Coupling Kinetic and Structural Analysis,” International Journal of Automotive Technology, 2020. (In press, Corrected Proof)

-

Park, J. H., Goo, B., and Park, K., “Topology Optimization and Additive Manufacturing of Customized Sports Item Considering Orthotropic Anisotropy,” International Journal of Precision Engineering and Manufacturing, Vol. 20, No. 8, pp. 1443-1450, 2019.

[https://doi.org/10.1007/s12541-019-00163-4]

- Seo, S. I., “A Study on the Strength Characteristics of Welded Joints in Aluminum Carbody of Rolling Stock,” Journal of Welding and Joining, Vol. 23, No. 1, pp. 35-40, 2005.

- Byun, T. M., Ko, C. W., and Yang, K. S, “A Study on the Base Frame Design Parameters for Ice Sledge Hockey Considering the Physical Characteristics of the Disabled,” Proc. KSPE Fall Conference, pp. 562-563, 2016.

B.Sc. candidate in the Dept. Mechanical System Design Engineering, Seoul National University of Science and Technology. Her research interest is topology optimization for lightweight design.

E-mail: oeunji0616@naver.com

B.Sc. candidate in the Dept. Mechanical System Design Engineering, Seoul National University of Science and Technology. Her research interest is structural finite element analysis.

E-mail: juhye06160@naver.com

M.Sc. candidate in the Dept. Mechanical Design and Robot Engineering, Seoul National University of Science and Technology. Her research interest is additive manufacturing and design of lightweight structures.

E-mail: jaeeun0302@seoultech.ac.kr

Professor in the Dept. Mechanical System Design Engineering, Seoul National University of Science and Technology. His research area includes numerical simulation and its application to DfAM (Design for Additive Manufacturing).

E-mail: kpark@seoultech.ac.kr