딥 러닝을 활용한 공구 상태 진단

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Tool condition monitoring is one of the key issues in mechanical machining for efficient manufacturing of the parts in several industries. In this study, a tool condition monitoring system for milling was developed using a tri-axial accelerometer, a data acquisition, and signal processing module, and an alexnet as deep learning. Milling experiments were conducted on an aluminum 6061 workpiece. A three-axis accelerometer was installed on a spindle to collect vibration signals in three directions during milling. The image using time-domain, CWT, STFT represented the change in tool wear of X, Y axis directions. Alexnet was modified to learn images of the two directional vibration signals, to predict the tool condition. From an analysis of the results of learning based on the experimental data, the performance of the monitoring system could be significantly improved by the suitable selection of the data image method.

Keywords:

Continuous wavelet transform, Deep learning, Milling, Short time Fourier transform, Tool condition monitoring키워드:

연속웨이블릿, 딥 러닝, 밀링, 단시간 푸리에 변환, 공구 상태진단1. 서론

가공공정은 제품 제조 과정에서 필수적이며, 공구 파손을 방지하고 고장 위험을 줄이려면 효과적인 모니터링 시스템이 필요하다.1-3 모니터링 시스템은 고장 발생 전에 사용자에게 공정 상태를 알려주는 시스템으로서 제품의 생산성 유지를 목적으로 개발된다. 이러한 이상진단 시스템은 디지털 트윈 시대에 접목되어 누적된 데이터를 기반으로 상태를 진단하면서 실시간으로 시스템의 상태를 고려하여 개발되고 있다.4-7

모니터링 시스템은 모델 기반과 데이터 기반의 2가지 유형으로 개발된다.8-10 모델 기반의 모니터링 시스템은 동적 응답 특성의 몇 가지 가정을 통해 수학적 모델로 유도하여 시스템을 진단한다.11-13 또한, 이 시스템은 상태에 대한 원인과 분석이 용이하지만 기계 시스템에 적용하는데 설계단계부터 고려해야 한다. 데이터 기반의 모니터링 시스템은 설치된 센서에서 측정된 데이터를 통계적 및 스펙트럼 등 여러 방법을 토대로 분석하여 상태를 진단하는 시스템이다.14 딥러닝이 활용되면서 데이터 기반 진단 시스템의 정확도는 누적된 데이터의 크기에 따라 결정된다.

공작기계는 다양한 소재를 가공하여 부품을 제작한다. 가공 공정은 소재의 특성과 형상을 고려하여 인서트, 엔드밀, 비트 등 다양한 공구가 사용된다. 공구는 소재를 가공하면서 발생하는 절삭 저항과 마찰로 인해 마모된다.15,16 테일러의 공구 수명식은 공구의 수명을 계산하여 교체 시기를 예측하는 가장 기본적인 식이다.17 기존 테일러 공구 수명식을 활용하여 주축의 가속도, 절삭 부하 및 주축의 부하 등 여러 데이터를 측정하여 공구의 파손 여부를 알려주는 연구가 진행되었다.18 절삭 부하는 공구 동력계를 공작기계 테이블에 설치하여 측정할 수 있다. 이러한 공구 동력계는 구매 비용이 높아 일반 현장에서는 활용하는 사례가 적다. 주축 부하는 토크 모델을 기반으로 주축의 전류값을 통해 확인할 수 있으며 이를 이용한 공구 상태 모니터링 시스템이 개발되었다.19,20 가속도 데이터 기반의 진단 모델은 고장 유형의 상태를 잘 나타내는 특징변수를 기반으로 개발되었다.

Shi는 볼 밀의 하중을 추정하기 위해 진동 데이터의 푸리에 변환 기반 특징 추출 방법을 제안하였다.21 Hui는 기어박스의 가속도를 측정하여 크랙 형상 정도에 따라 경험적 모드 분해법에 기초한 주파수 영역 특징, 통계적 특징을 활용하여 이상 특징 분석을 수행하였다.22 Kankar는 볼 베어링의 진동 데이터를 수집하고 각 결함에 대해 통계적 특징을 추출하여 인공 신경망과 서포트 벡터 머신을 사용하여 진단 시스템을 개발하였다.23 Yang은 진동 신호와 기계의 상태 관계를 나타내는 심층 신경망을 개발하여 절삭 공정 및 채터링을 포함하여 입력 진동 신호와 가공 상태 사이의 고유한 관계를 밝히는 자동 특징 추출 방법을 제안하여 채터를 진단하였다.24

본 논문은 데이터 기반의 공구 상태 진단 모델을 개발하였다. 주축에 설치된 가속도계를 통해 신호를 수집하여 시간 기반의 이미지, CWT (Continuous Wavelet Transform), STFT (Short Time Fourier Trasnfrom)을 사용하였다. 학습에 사용된 신경망은 사전 학습된 신경망 Alexnet을 사용하였다. 그 결과 정확도가 가장 높은 특징 데이터를 선정함으로써 공구 상태 진단 시스템을 개발하였다. 단시간 푸리에 변환을 이용한 학습 데이터를 활용하여 최적의 신경망 개발과정 없이 미리 학습된 신경망으로 정확도 약 83%의 진단 모델을 개발하였다.

2. 학습 데이터

2.1 시간 기반의 이미지

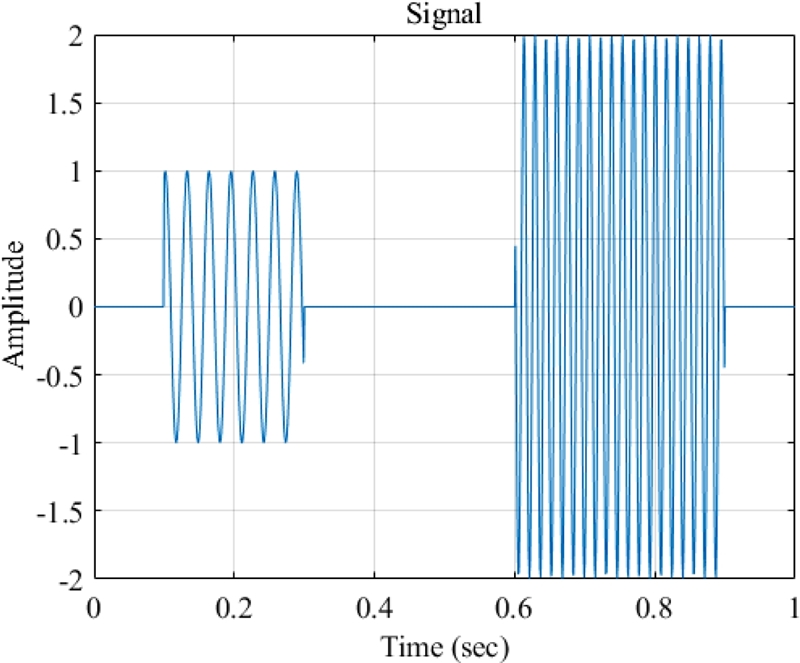

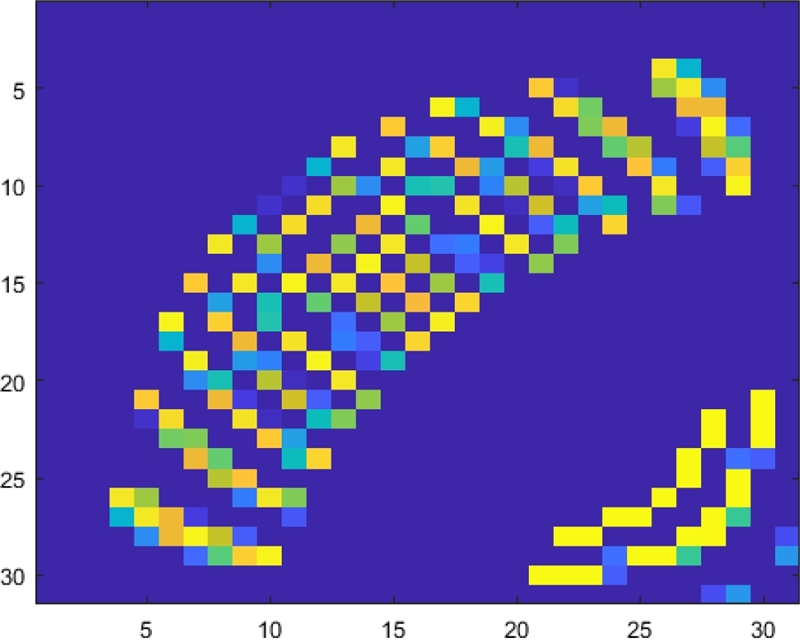

측정한 신호에 대해 일정한 간격으로 샘플링된 신호를 설정한 행렬 크기에 나열함으로써 시간 기반의 이미지를 구성하였다. RGB의 값을 고려하여 각 행렬의 요소 최댓값은 255이다. 행렬 변환식은 식(1)로 정의되며 M은 행렬의 성분을 나타내며 L은 일정한 간격으로 샘플링한 신호를 의미한다. Fig. 1의 시간 신호에 대한 이미지는 Fig. 2로 나타낼 수 있으며, X축과 Y축은 행렬의 크기 M을 의미하고, P는 RGB색에 대한 정보로 정의된다. 시간 기반의 이미지는 쉽게 학습 데이터를 구성할 수 있지만, 행렬의 크기에 따라 이미지의 크기가 제한되는 단점이 있다.

| (1) |

2.2 CWT

연속 웨이블릿 변환은 비정상 신호, 광대역 신호, 멀티스케일 신호 등의 시간-스케일 관계를 지닌 신호에 대한 분석 기법이다.

신호의 부분적인 정보에 대한 주파수 특성을 알 수 없으며 신호가 멀티스케일 특성을 지니거나 비정상 특성을 지닐 경우 푸리에 변환에서 확인되지 못한 신호의 물리적 특성을 확인할 수 있다. 웨이블릿 변환은 신호 f(t)를 시간-스케일 공간으로 나타내는 것을 의미하며 식(2)와 같이 정의된다.

| (2) |

| (3) |

ψb,a(t)는 웨이블렛 모 함수(Mother Wavelets) ψ(t)로부터 웨이블렛 압축 계수(Contraction Coefficient) a와 전이 계수(Transition Coefficient) b의 합성으로 이루어진다. 웨이블릿 변환 및 역변환을 위한 허용 가능 조건은 웨이블릿 기하학적 특성 식(4)와 식(5)에서 확인된다.

| (4) |

| (5) |

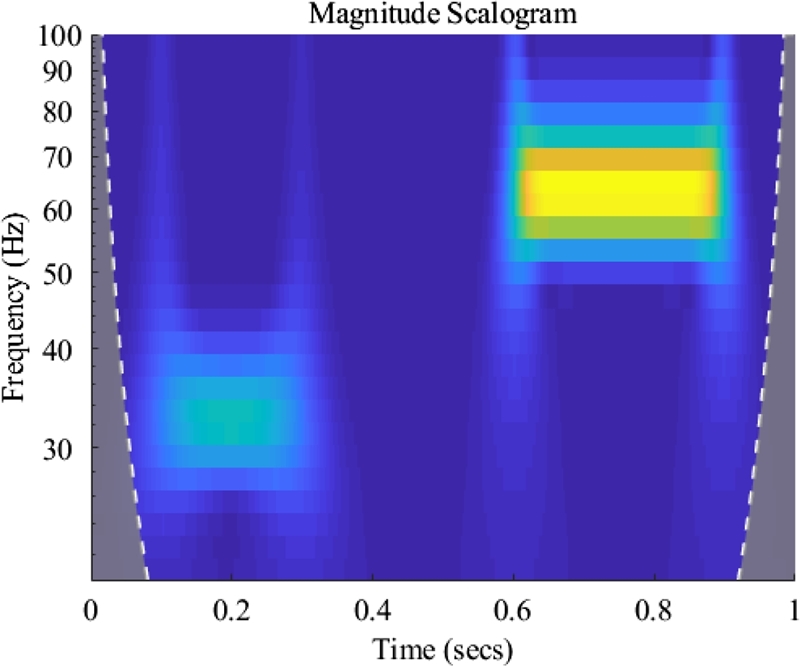

웨이블릿 변환은 가속도 신호의 시간-스케일 영역으로 분해하여 3차원 공간을 형성한다. 시간-스케일 공간은 1차원 신호와 웨이블렛 패밀리의 연속적인 합성에 의해 생성되며, 이 공간을 따라 신호의 위치에 따른 스케일 성분의 진폭이 나타난다. 신호가 멀티스케일을 지니고 있을 경우 서로 다른 성분의 파장이 중첩되어 형성된 신호는 기존의 푸리에 변환으로 모든 스케일 특성을 표현할 수 없으나, 웨이브렛 변환은 하나의 큰 스케일 공간에 신호의 모든 스케일 특성을 표현한다. Fig. 1의 시간 신호에 대해 연속 웨이블릿 변환을 이용하여 추출한 이미지는 Fig. 3과 같다. 연속 웨이블릿 변환 기법은 다양한 윈도우 크기로 분석하여 정밀한 해상도 패턴을 획득할 수 있는 장점이 있다.

2.3 STFT

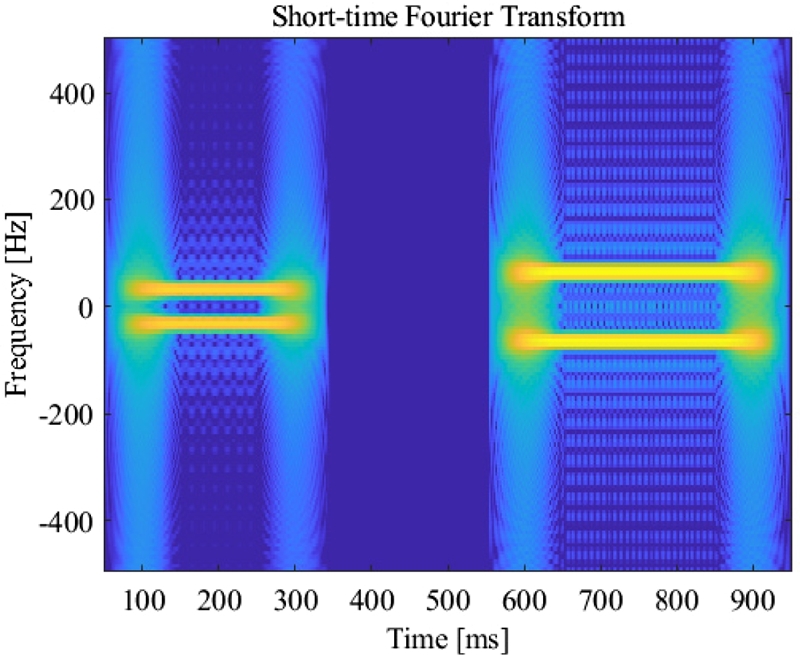

단시간 푸리에 변환 기법(Short Time Fourier Transform, STFT)는 시간-주파수 분석 기법이다. 연속 웨이블릿 변환과 달리 일정한 윈도우 사이즈를 가지고 있으며 식(6)으로 정의된다. 시간에 따라 변화하는 긴 신호를 일정한 시간 단위로 분할한 후 푸리에 변환을 적용하여 이미지를 나타낼 수 있다. 단시간 푸리에 변한 기법의 단점은 신호의 모든 주파수에 대해 윈도우 크기가 동일하여 제한된 정밀도를 가진다.

| (6) |

ω[n - m]은 윈도우 함수, x[n]은 이산신호를 의미한다. Fig. 1의 시간 신호에 대해 STFT로 추출한 이미지는 Fig. 4와 같다.

3. 신경망

3.1 Alexnet

컨볼루션 신경망(Convolutional Neural Network, CNN)은 신경망 구조 중 은닉층의 수를 늘려 이미지의 크기를 줄이고 저차원 공간에서 희소 이미지 특징을 추출한다. Alexnet은 총 8개의 레이어로 구성되어 있으며 5개의 컨볼루션 신경망과 3개의 완전 연결 신경망이 사용된다.25 여러 컨볼루션 커널은 이미지로부터 특징을 추출하며 5층까지 컨볼루션 신경망을 형성한다. 3번째 층에서 컨볼루션 레이어는 다른 특징 맵들과 모두 연결되어져있다. 5번째 컨볼루션 계층 뒤에는 Overlapping Max Pooling 계층이 이어지고, 그 출력은 2개의 완전히 연결된 계층으로 나타낸다. 2번째 완전 연결 신경망은 입력 데이터의 분리 결과를 확률적으로 분석하는 소프트맥스 분류기로 연결된다. Alexnet은 컨볼루션 신경망들 사이에 ReLU (Rectified Linear Unit) 비선형 활성화 함수를 사용하여 훈련 속도를 향상시켰다. 또한, 완전 연결 신경망의 강건성을 개선하기 위해 Dropout을 사용하여 학습 시 일부 뉴런을 생략하면서 훈련 속도를 높였다.

상태 진단 시스템에 적합한 신경망을 설계하는 것은 이미지의 개수와 분류 문제에 따라 다양하게 개발될 수 있다. 또한 각 파라미터마다 최적의 해를 찾아야 하므로 매우 오랜 시간 동안 학습 과정이 필요할 수 있다. 본 연구에서는 미리 학습된 신경망 중 Layer 개수가 작아 수정이 용이한 Alexnet을 활용하여 진단 모델을 개발하였다.

4. Experiment

4.1 데이터 수집

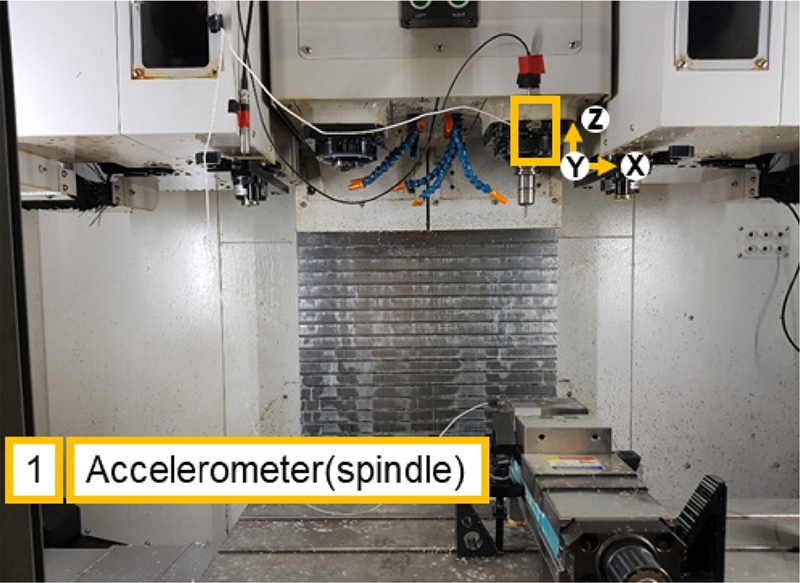

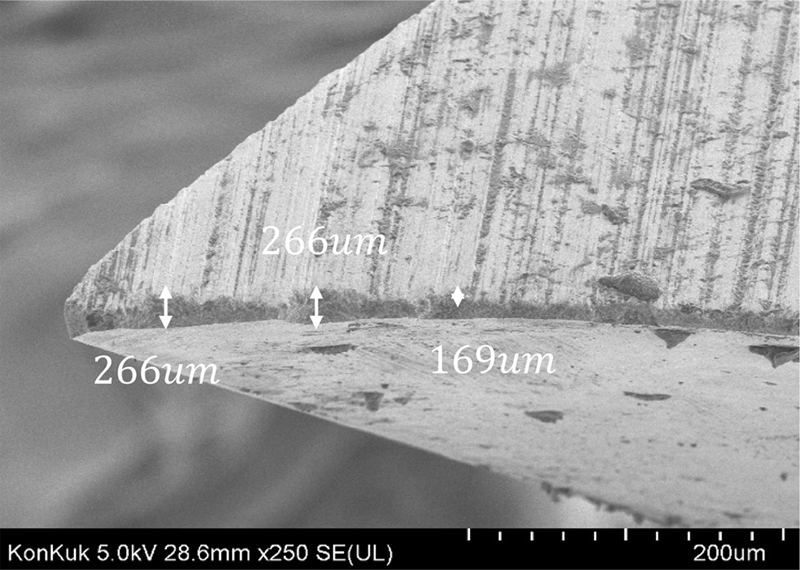

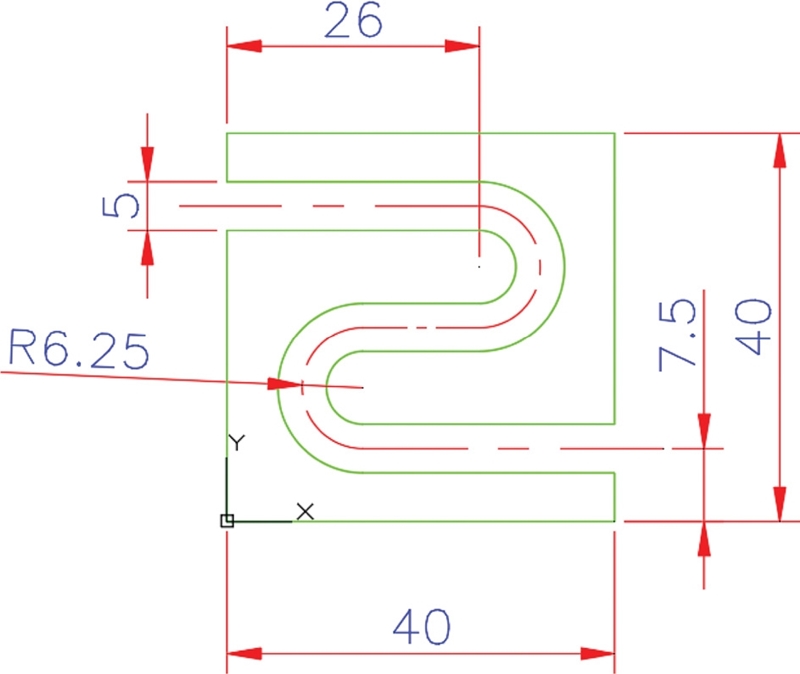

사전에 준비된 정상 공구와 마모 공구를 사용하여 가공실험을 진행하였다. 공구는 고속도강 재질의 공구(ESD7005025, YG-1)을 사용하였다. 가공소재는 AI 6061을 사용하였다. 실험에 사용된 가속도계(PCB Electronics, PCB356A15)는 윤활유를 분사해가며 데이터를 수집하기 위해 주축에 부착하였다. NI-9234와 LabVIEW를 활용하여 진동 데이터를 수집하였다. 샘플링 속도는 Table 1의 공구의 가공 조건에서 주축 회전 속도의 10배 이상인 12,800 Hz로 설정하였다. 주변의 잡음을 제거하기 위해 높은 컷 주파수가 1 Hz인 고역 통과 필터를 적용하였다. Fig. 6은 사전에 준비된 마모 공구를 보여주며 ISO 3685를 고려하여 평균 마모량 233 μm로 준비하였다. 가공 형상은 Fig. 7과 같이 S자형으로 가공하였다.

4.2 데이터 처리

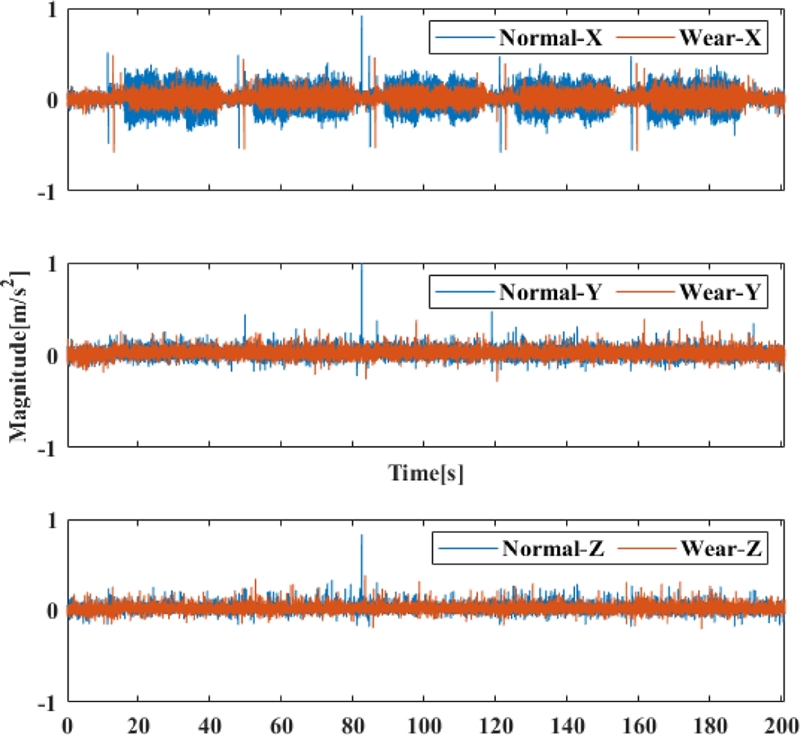

Fig. 8은 동일한 형상을 5번 가공하여 측정한 데이터이다. 측정된 데이터에 대해 시간 기반의 이미지, CWT 및 STFT를 이용하여 학습 데이터를 구성하였다. 가공 형상에 대한 가공 방향이 X와 Y축이므로 이 2축 데이터에 대해 이미지 크기 128 × 128로 추출하여 학습 데이터를 구성하였다.

4.3 신경망 수정

Alexnet은 이미지 1000개를 분류하는 신경망으로서 본 연구에서 사용하기 위해 이미지 입력층과 마지막 완전 연결 신경층을 수정하였다. 이미지 입력층은 학습하고자 하는 이미지를 입력하는 층으로 추출된 이미지의 크기와 동일하게 128 × 128로 수정하였다. 신경망의 마지막 완전 연결 신경망층은 입력된 데이터에 대해 분류 문제의 개수를 정의하는 층으로서 정상과 마모 공구에 대해 진단을 수행하므로 2개로 수정하였다. 학습에 사용된 경사 학습법은 학습 손실이 가장 작은 Adam (Adaptive Momentum Equation)을 사용하였다. 학습 데이터의 Epoch는 30으로 설정하였으며, 배치 사이즈는 그래픽 카드 메모리 용량을 고려하여 64로 설정하였다.

5. 결론

본 연구는 딥러닝 기반의 데이터를 이용하여 공구 상태 진단 모델을 개발하였다. 학습 데이터는 시간 도메인 기반의 이미지, STFT 및 CWT 기반의 이미지를 사용하였으며 신경망은 진단 모델 개발 시간을 줄이기 위해 사전 학습된 A lexnet 신경망을 수정하여 사용하였다. 그 결과 모델의 정확도는 이미지 개수가 동일하더라도 이미지 구성 방법에 따라 달라지는 것을 확인하였다. 단시간 푸리에 변환으로 추출된 이미지가 83.15%의 가장 높은 정확도를 가지는 진단 모델이 개발되었다.

Acknowledgments

본 연구는 산업통상자원부와 한국산업기술진흥원이 지원하는 경제협력권산업육성사업(R&D, No. P0002215)과 2020년도 산업통상자원부의 재원으로 한국산업기술진흥원의 지원을 받아 수행된 연구임(No. P0012770, 2020년 산업혁신인재성장지원사업).

References

-

Abu-Mahfouz, I., “Drilling Wear Detection and Classification Using Vibration Signals and Artificial Neural Network,” International Journal of Machine Tools and Manufacture, Vol. 43, No. 7, pp. 707-720, 2003.

[https://doi.org/10.1016/S0890-6955(03)00023-3]

-

Zhu, K., San Wong, Y., and Hong, G. S., “Wavelet Analysis of Sensor Signals for Tool Condition Monitoring: A Review and Some New Results,” International Journal of Machine Tools and Manufacture, Vol. 49, Nos. 7-8, pp. 537-553, 2009.

[https://doi.org/10.1016/j.ijmachtools.2009.02.003]

-

Patra, K., Jha, A., Szalay, T., Ranjan, J., and Monostori, L., “Artificial Neural Network Based Tool Condition Monitoring in Micro Mechanical Peck Drilling Using Thrust Force Signals,” Precision Engineering, Vol. 48, pp. 279-291, 2017.

[https://doi.org/10.1016/j.precisioneng.2016.12.011]

-

Li, Z., Outbib, R., Giurgea, S., Hissel, D., Giraud, A., et al., “Fault Diagnosis for Fuel Cell Systems: A Data-Driven Approach Using High-Precise Voltage Sensors,” Renewable Energy, Vol. 135, pp. 1435-1444, 2019.

[https://doi.org/10.1016/j.renene.2018.09.077]

-

He, R., Chen, G., Dong, C., Sun, S., and Shen, X., “Data-Driven Digital Twin Technology for Optimized Control in Process Systems,” ISA Transactions, Vol. 95, pp. 221-234, 2019.

[https://doi.org/10.1016/j.isatra.2019.05.011]

-

Azar, J., Makhoul, A., Barhamgi, M., and Couturier, R., “An Energy Efficient IoT Data Compression Approach for Edge Machine Learning,” Future Generation Computer Systems, Vol. 96, pp. 168-175, 2019.

[https://doi.org/10.1016/j.future.2019.02.005]

-

Armendia, M., Ghassempouri, M., Ozturk, E., and Peysson, F., “Twin-Control: A Digital Twin Approach to Improve Machine Tools Lifecycle,” Springer, 2019.

[https://doi.org/10.1007/978-3-030-02203-7]

-

Senderovich, A., Di Francescomarino, C., and Maggi, F. M., “From Knowledge-Driven to Data-Driven Inter-Case Feature Encoding in Predictive Process Monitoring,” Information Systems, Vol. 84, pp. 255-264, 2019.

[https://doi.org/10.1016/j.is.2019.01.007]

-

Khumprom, P. and Yodo, N., “A Data-Driven Predictive Prognostic Model for Lithium-Ion Batteries based on a Deep Learning Algorithm,” Energies, Vol. 12, No. 4, p. 660, 2019.

[https://doi.org/10.3390/en12040660]

-

Jin, X. and Ni, J., “Physics-Based Gaussian Process for the Health Monitoring for a Rolling Bearing,” Acta Astronautica, Vol. 154, pp. 133-139, 2019.

[https://doi.org/10.1016/j.actaastro.2018.10.029]

-

Lee, J., Kim, S., and Lee, C., “Taper Tension Profile in Roll-to-Roll Rewinder: Improving Adhesive Force of Pressure-Sensitive Adhesive Film,” International Journal of Precision Engineering and Manufacturing-Green Technology, Vol. 6, No. 5, pp. 853-860, 2019.

[https://doi.org/10.1007/s40684-019-00100-w]

-

Lee, J., Kim, S., and Lee, C., “Surface Drying for Brittle Material Coating without Crack Defects in Large-Area Roll-to-Roll Coating System,” International Journal of Precision Engineering and Manufacturing-Green Technology, Vol. 6, No. 4, pp. 723-730, 2019.

[https://doi.org/10.1007/s40684-019-00104-6]

-

Lee, J., Byeon, J., and Lee, C., “Theories and Control Technologies for Web Handling in the Roll-to-Roll Manufacturing Process,” International Journal of Precision Engineering and Manufacturing-Green Technology, Vol. 7, No. 2, pp. 525-544, 2020.

[https://doi.org/10.1007/s40684-019-00185-3]

-

Yin, S., Ding, S. X., Abandan Sari, A. H., and Hao, H., “Data-Driven Monitoring for Stochastic Systems and its Application on Batch Process,” International Journal of Systems Science, Vol. 44, No. 7, pp. 1366-1376, 2013.

[https://doi.org/10.1080/00207721.2012.659708]

-

Routio, M. and Säynätjoki, M., “Tool Wear and Failure in the Drilling of Stainless Steel,” Journal of Materials Processing Technology, Vol. 52, No. 1, pp. 35-43, 1995.

[https://doi.org/10.1016/0924-0136(94)01441-3]

-

Dan, L. and Mathew, J., “Tool Wear and Failure Monitoring Techniques for Turning-A Review,” International Journal of Machine Tools and Manufacture, Vol. 30, No. 4, pp. 579-598, 1990.

[https://doi.org/10.1016/0890-6955(90)90009-8]

-

Kronenberg, M., “Replacing the Taylor Formula by a New Tool Life Equation,” International Journal of Machine Tool Design and Research, Vol. 10, No. 2, pp. 193-202, 1970.

[https://doi.org/10.1016/0020-7357(70)90006-5]

-

Patra, K., Jha, A., and Szalay, T., “Tool Condition Monitoring in Micro-Drilling Using Vibration Signals and Artificial Neural Network: Subtitle: TCM in Micro-Drilling Using Vibration Signals,” Proc. of the 2017 International Conference on Industrial Engineering, Applications and Manufacturing, pp. 1-5, 2017.

[https://doi.org/10.1109/ICIEAM.2017.8076196]

-

Wang, C., Huang, M., Chung, T., Young, H., and Li, K., “Tool Condition Monitoring with Current Signals for a Low-Power Spindle,” Proc. of the 2017 International Conference on Applied System Innovation, pp. 686-689, 2017.

[https://doi.org/10.1109/ICASI.2017.7988518]

-

De Jesus, R. T. R., Gilberto, H. R., Ivan, T. V., and Carlos, J. C. J., “Driver Current Analysis for Sensorless Tool Breakage Monitoring of CNC Milling Machines,” International Journal of Machine Tools and Manufacture, Vol. 43, No. 15, pp. 1529-1534, 2003.

[https://doi.org/10.1016/j.ijmachtools.2003.08.004]

-

Shi, J., Si, G., Li, S., Oresanya, B., and Zhang, Y., “Feature Extraction based on the Fractional Fourier Transform for Vibration Signals with Application to Measuring the Load of a Tumbling Mill,” Control Engineering Practice, Vol. 84, pp. 238-246, 2019.

[https://doi.org/10.1016/j.conengprac.2018.11.012]

-

Ma, H., Pang, X., Feng, R., Song, R., and Wen, B., “Fault Features Analysis of Cracked Gear Considering the Effects of the Extended Tooth Contact,” Engineering Failure Analysis, Vol. 48, pp. 105-120, 2015.

[https://doi.org/10.1016/j.engfailanal.2014.11.018]

-

Fu, Y., Zhang, Y., Gao, H., Mao, T., Zhou, H., et al., “Automatic Feature Constructing from Vibration Signals for Machining State Monitoring,” Journal of Intelligent Manufacturing, Vol. 30, No. 3, pp. 995-1008, 2019.

[https://doi.org/10.1007/s10845-017-1302-x]

-

Kankar, P. K., Sharma, S. C., and Harsha, S. P., “Fault Diagnosis of Ball Bearings Using Machine Learning Methods,” Expert Systems with Applications, Vol. 38, No. 3, pp. 1876-1886, 2011.

[https://doi.org/10.1016/j.eswa.2010.07.119]

- Sun, J., Cai, X., Sun, F., and Zhang, J., “Scene Image Classification Method based on Alex-Net Model,” Proc. of the 3rd International Conference on Informative and Cybernetics for Computational Social Systems, pp. 363-367, 2016.

Received the B. Eng. and M. Eng. degrees in the Department of Mechanical design from Changwon National University, Changwon, Korea, in 2015 and 2017. He is currently working toward the Ph.D degree with the Department of Mechanical Design Engineering in Konkuk University, Seoul, Korea. He has studied the monitoring systems of a bearing defect of rotary machine and tool wear of machine tools. His research interest includes statistical signal processing algorithms, multivariate data analysis, condition monitoring and predictive remaining useful life.

E-mail: bhpark@konkuk.ac.kr

Received the B. Eng. Degrees from the Department of Electronics and Electrical Engineering, Donkook university, Yongin, Korea, in 2020 and he is currently working toward the M. Eng degree with the Department of Mechanical Design Engineering in konkuk university, Seoul, Korea. He has studied the diagnosis of wear tool in machining process. His research interest includes data mining and feature engineering about manufacturing systems

E-mail: dldbswp913@gmail.com

Received the B. Eng, M. Eng. and Ph.D. degrees in Department of Mechanical Engineering from Konkuk University, Seoul, Korea, in 2001, 2003, and 2008, respectively. From 2013 to 2018, he was an associate professor at Department of Mechanical Engineering, Changwon Nat’l University. He is currently an associate professor at Department of Mechanical Engineering, Konkuk University. His research interests are in the areas of web handling systems , fault diagnosis, fault-tolerant control, roll-to-roll printing and coating system, non-contacting transportation, tension and register control, finite element analysis of behavior of flexible film in large-scale systems. He is the holder of several patents related to continuous roll-to-roll systems. He was awarded the 2017 KSPE’s Baek-am Paper Award that honors the author of the best paper presented in the Journal of KSPE for the last three years.

E-mail: changwoo1220@gmail.com