방열층을 갖는 ABS 필름상의 레이저를 이용한 고밀도 패터닝 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

By patterning finely with a laser with a thickness of 100 μm or less such as ABS and forming an electronic circuit through plating, a high-density flexible PCB applicable to wearable and mobile devices can be realized. ABS films with a thickness of 60, 90, and 120 μm were prepared, and a crater measuring 100 μm or less was formed by irradiating a fiber laser with a wavelength of 1064 nm with a single pulse. The size of the craters is affected by the intensity of laser irradiation and the thickness of the film, and the heat dissipation layer reduces the change in size caused by the difference in the thickness of the film. For films with a thickness of 60 μm, it has been found that small craters of more than 10% can be obtained due to the heat dissipation layer. Thermal analysis showed in the ABS film without the heat dissipation layer, the maximum temperature increased to 373oC, but decreased to 261oC in the ABS film with the heat dissipation layer. With a decrease in the thickness of the film, the heat dissipation layer further reduces the pattern by laser irradiation.

Keywords:

Molded interconnect devices, Flexible printed circuit board, High density pattern, Laser direct structuring, Heat dissipation키워드:

성형 회로 부품, 연성인쇄회로기판, 고밀도 패턴, 레이저 직접 조형, 방열1. 서론

최근 스마트폰, 웨어러블 기기, 평판 디스플레이 등의 디지털 전자제품의 소형화 및 경량화가 가속화되면서 개발된 FPCB (Flexible Printed Circuit Board)는 재질이 단단한 RPCB (Rigid PCB)와 달리 유연성을 가진 필름 형태의 회로기판으로 전자제품의 핵심부품이다. 이러한 IT 기기의 수요증가로 인해 FPCB 관련 시장이 매년 지속적으로 성장하고 있으나, 전자제품의 고성능화 및 슬림화에 대응하기 위한 FPCB의 두께 감소와 함께 패턴의 고밀도화가1,2 꾸준하게 요구되고 있다.

FPCB 제작은 기존의 PCB 제작 방법과 마찬가지로 베이스 필름상에 동박(Copper Foil)을 접착한 후 마스크를 이용한 노광, 동박 에칭, 드라이 필름 박리 공정으로 회로를 형성시켜 보강판에 베이스 필름을 접착한다. 이외에도 별도의 마스크 공정 없는 LDS (Laser Direct Structuring)3 공정으로 폴리머 성형품에 레이저를 직접 조사하여 패턴을 형성하고 도금 공정을 통하여 회로를 제작하는 MID (Molded Interconnect Devices) 방식4-6 등 획기적인 방법이 독일의 연구그룹을 통해 상용화되었으나 주로 수백 μm 이상의 두꺼운 폴리머 성형품 상에 회로를 제작하는 것으로 FPCB의 박형화를 위한 두께 100 μm 이하의 폴리머 필름에 회로를 제작하거나 연구한 사례는 전무한 상태이다.

폴리머 필름 표면에 레이저를 조사하면 열팽창 후 크레이터(Crater)7-9가 형상이 생성되는데 이와 형상에 영향을 미치는 인자를10-13 파악하여 크기를 작게 제어함으로써 박형의 FPCB가 구현될 수 있다.

본 논문에서는 모바일 기기 등에 적용 가능한 박형 FPCB를 구현하기 위한 첫 단계로 기존의 PCB 공정을 단순화한 MID 방식을 염두에 두고 대표적인 폴리머인 ABS (Acrylonitrile Butadiene Styrene)를 두께 100 μm 이하의 필름으로 제작하여 크레이터 크기를 제어하여 패턴 폭이 100 μm보다 작은 고밀도 패터닝의 가능성을 확인하고자 한다. ABS 필름의 두께 및 레이저 플루언스(Laser Fluence)가 패턴 폭의 크기에 미치는 영향을 실험과 해석을 통해 파악하였으며 보다 미세한 패턴을 구현하기 위해 ABS 필름의 열전도 특성을 향상시키는 방열층(Heat Dissipation Layer) 추가를 새로이 제안하여 그 영향도 확인하였다.

2. 레이저 조사 실험 및 계산

2.1 레이저 조사용 필름 제작

FPCB의 기판 및 회로 패턴 형상으로 사용될 ABS는 내열성과 내충격성이 우수하고 다양한 색상 구현이 가능해 완구류를 비롯해 자동차, 가전, IT 기기 등의 다양한 제품의 소재로 활용되고 있다.

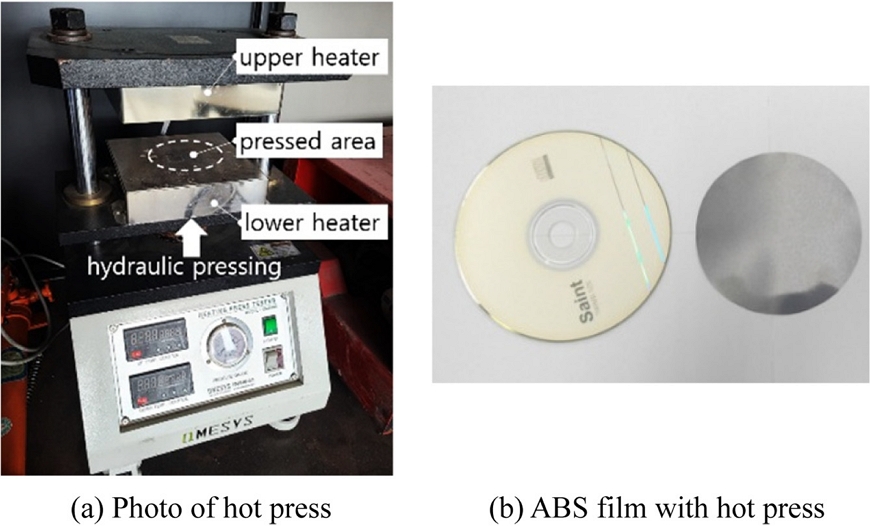

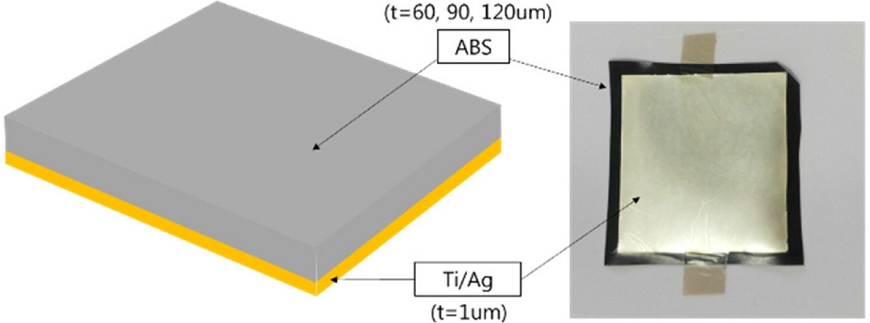

본 연구에서는 무전해 도금 공정에 있어 우수한 반응성을 지닌 ABS (MP211, Black, LG화학)를 Fig. 1(a)와 같이 핫프레스(Hot Press, QM900S, QMESYS Co.)를 사용하여 가열온도 250oC 및 20MPa 가압공정을 통해 Fig. 1(b)와 같이 필름의 형태로 두께 60, 90, 120 μm의 ABS 필름을 제작하였다.

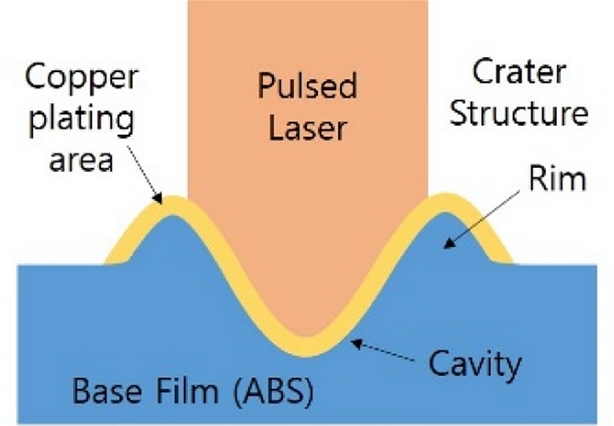

ABS 필름에 조사된 단일 펄스의 레이저(Single Pulsed Laser)로 인해 조사 부위의 온도가 상승으로 용융되며, 임계 레이저 플루언스(Threshold Laser Fluence) 이상이 되면 부피가 팽창되고 폭발과 함께 크레이터가 생성된다. 크레이터 형상에서 내부로 함몰된 캐비티(Cavity) 부분과 봉우리 형태로 돌출된 림(Rim) 부분은 무전해 도금 공정을 거치면 Fig. 2와 같은 구리 성분으로 치환되어 전도성 패턴이 된다.

레이저 조사시스템은 Nd: YVO4 (Neodymium-Doped: Yttrium Orthovanadate)를 펌핑 크리스탈로 적용한 1064 nm 파장의 레이저 마킹시스템(Laser Marking System, NXP-5W-III, NEXSPECTRUM)을 사용하였다. 레이저 플루언스는 1.1-1.7 (J/cm2)까지 4단계로 설정하여 조사시간을 10 ns으로 고정하여 조사하였다. 레이저스폿(Laser Spot)의 직경은 FWHM (Full Width Half Maximum)으로 정의하면 40 μm 정도이며 가우시안 분포를 갖고 있다. 실험은 Table 1과 같은 조건으로 진행하였다.

2.2 펄스레이저 조사에 의한 패턴 형성

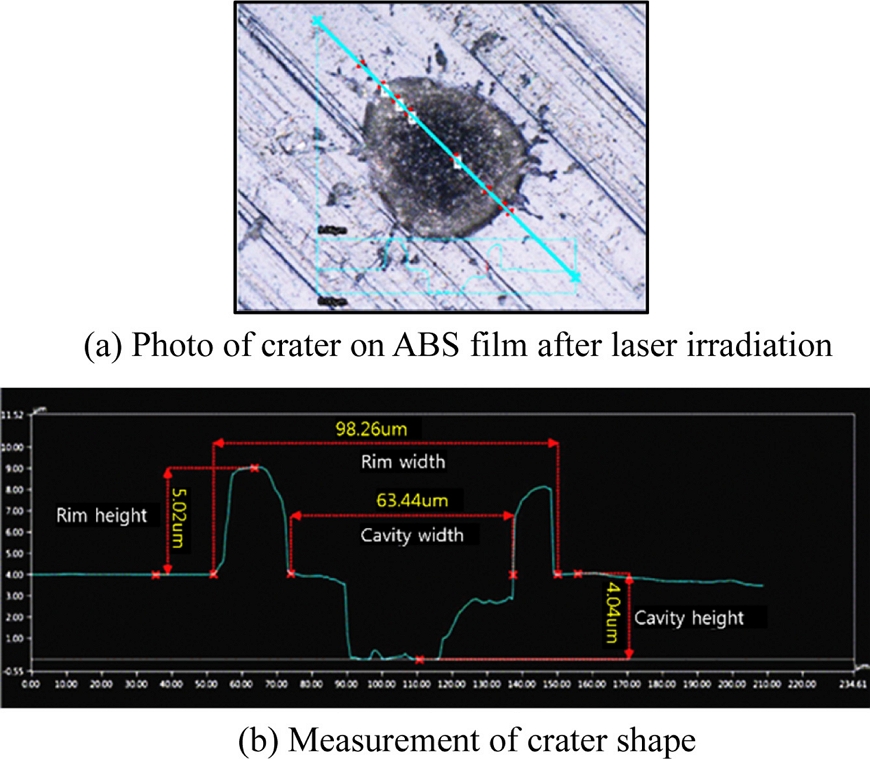

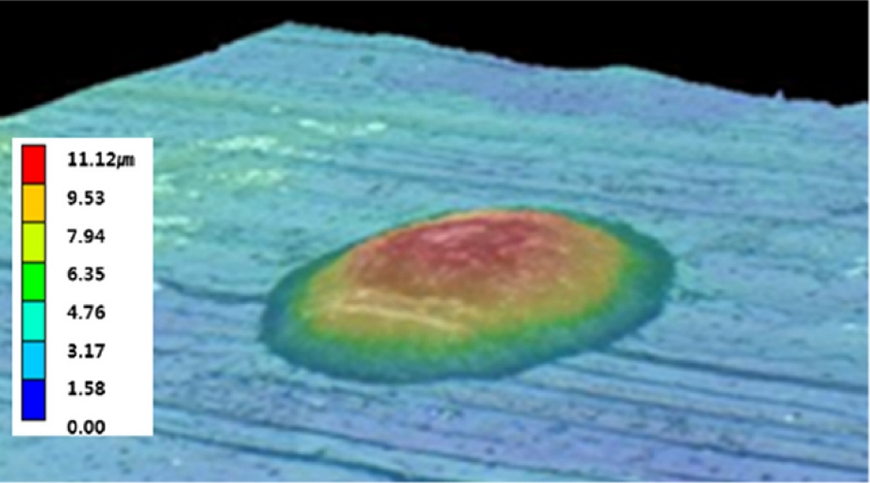

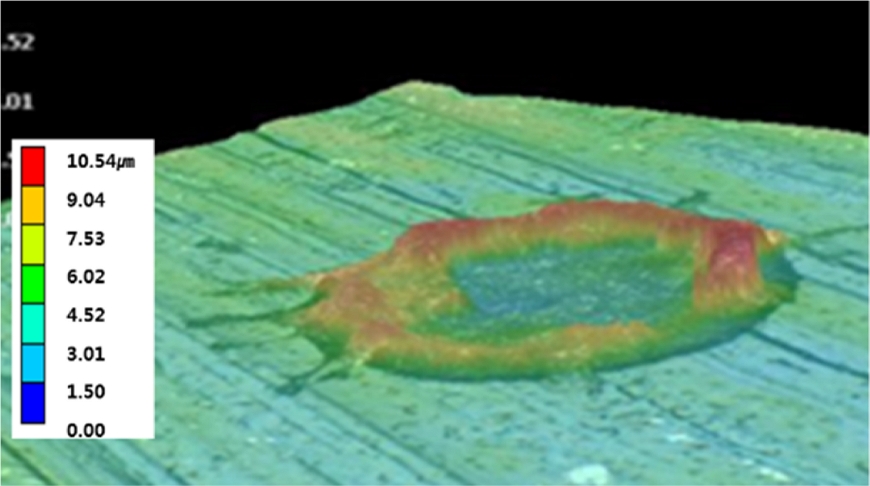

Fig. 3(a)는 ABS 필름상에 펄스 레이저를 조사하여 디지털 마이크로스코프(Digital Microscope, VHX-900F, KEYENCE Co.)로 측정한 3차원 이미지와 단면 형상이다.

본 실험에 사용된 레이저 조사시스템에 사용된 레이저 다이오드는 타원형 모양의 모드 형태를 갖고 있어 레이저 조사로 형성된 크레이터가 타원형으로 형성되는 특성이 있다. 또한, 부피 팽창으로 폭발한 ABS의 파편이 비산되어 크레이터의 주변에 전 방향으로 퍼져있다.

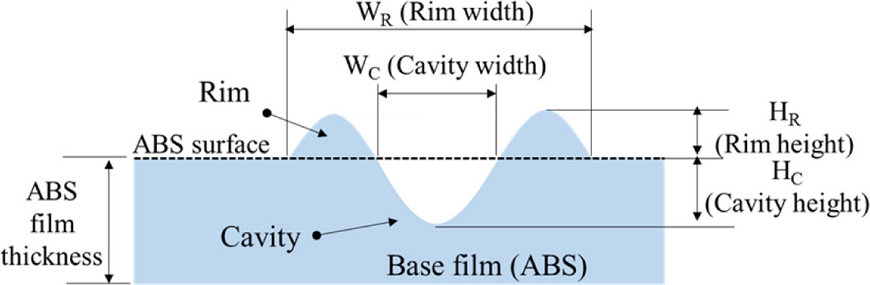

Fig. 3(a)의 크레이터에서 어두운 부분은 캐비티이며 상대적으로 밝은색 부분은 림이며 측정한 크레이터의 단면 형상을 Fig. 3(b)에 나타냈다. 캐비티는 ABS 필름의 안쪽에 움푹 패인 형태로 형성되고, 림은 외측으로 솟아오른 형태로 형성된다. Fig. 4는 크레이터 단면의 각부 명칭으로 장축 방향으로 림의 폭(WR)과 높이(HR) 그리고 캐비티의 폭(WC)과 높이(HC)로 정의한다. 림의 폭은 회로의 선폭(Wpattern)을 결정하고 캐비티의 깊이와 림의 높이의 합은 도금층의 높이(Hpattern)를 결정하며 식(1)과 식(2)와 같이 나타낼 수 있다.

| (1) |

| (2) |

2.3 펄스 레이저 조사 실험 결과

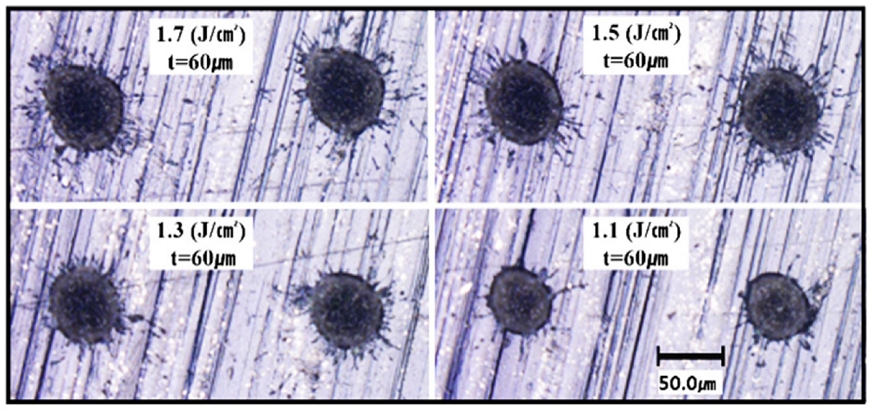

Fig. 5는 두께 60 μm인 ABS 필름상에 레이저 플루언스를 1.1, 1.3, 1.5, 1.7 (J/cm2)으로 4단계 변화시키면서 조사하여 형성된 크레이터의 사진으로 레이저 플루언스가 증가할수록 크레이터의 크기 증가와 함께 폭발한 ABS의 파편도 더 넓게 비산하는 것을 알 수 있다.

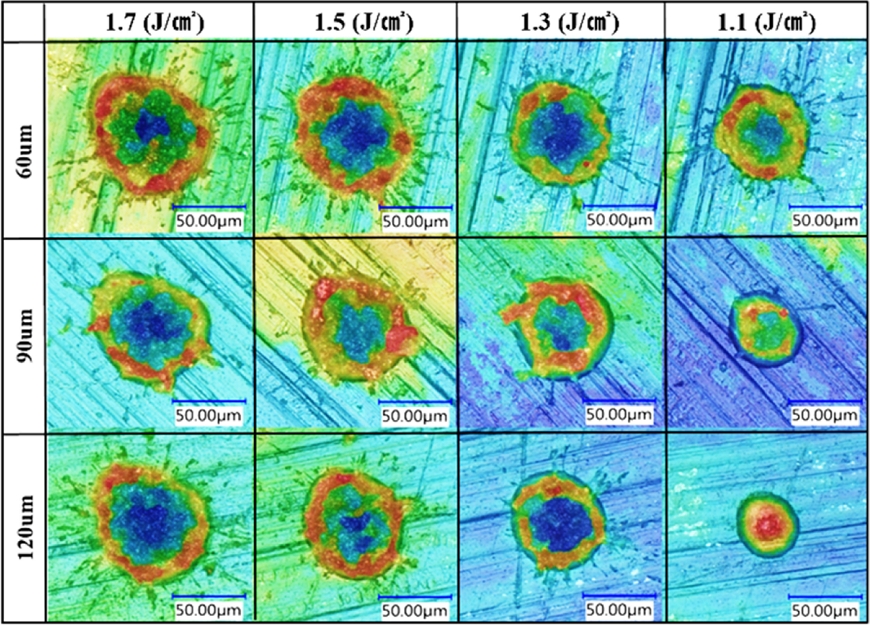

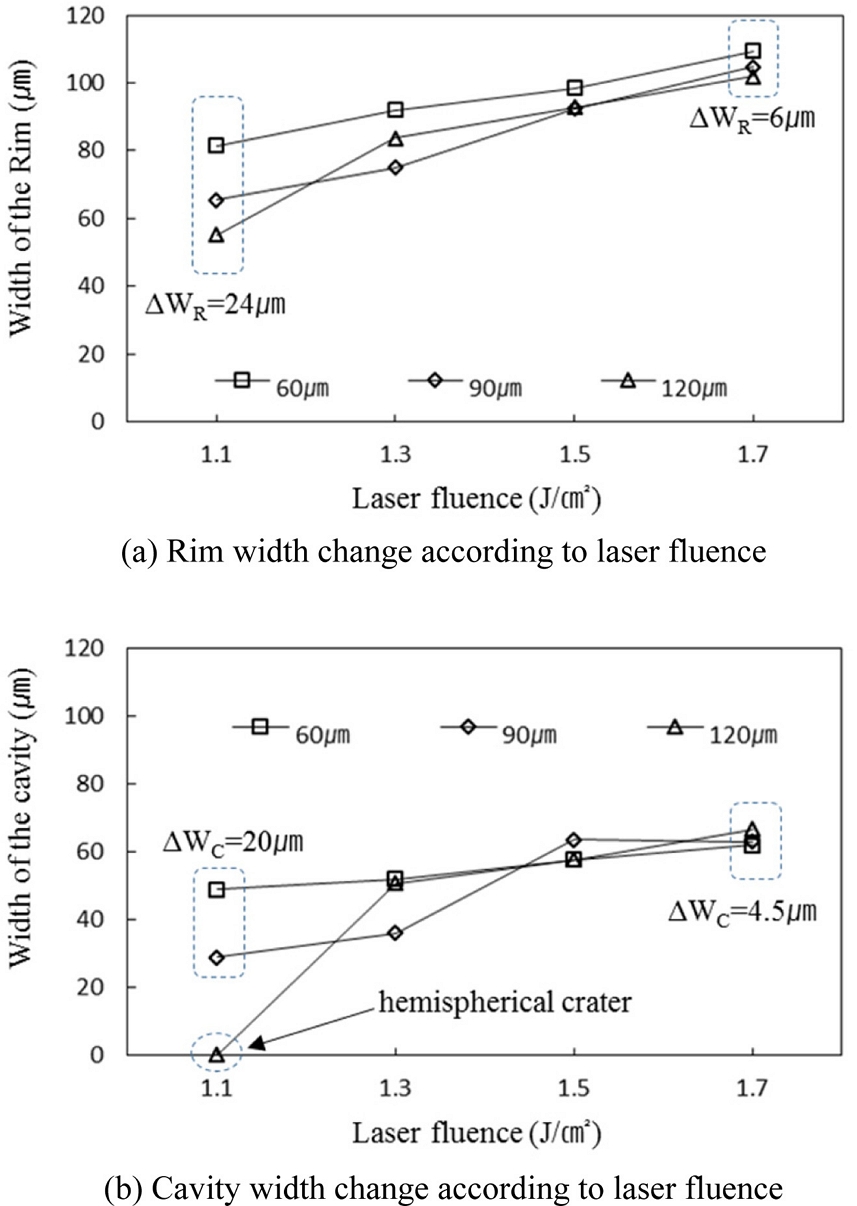

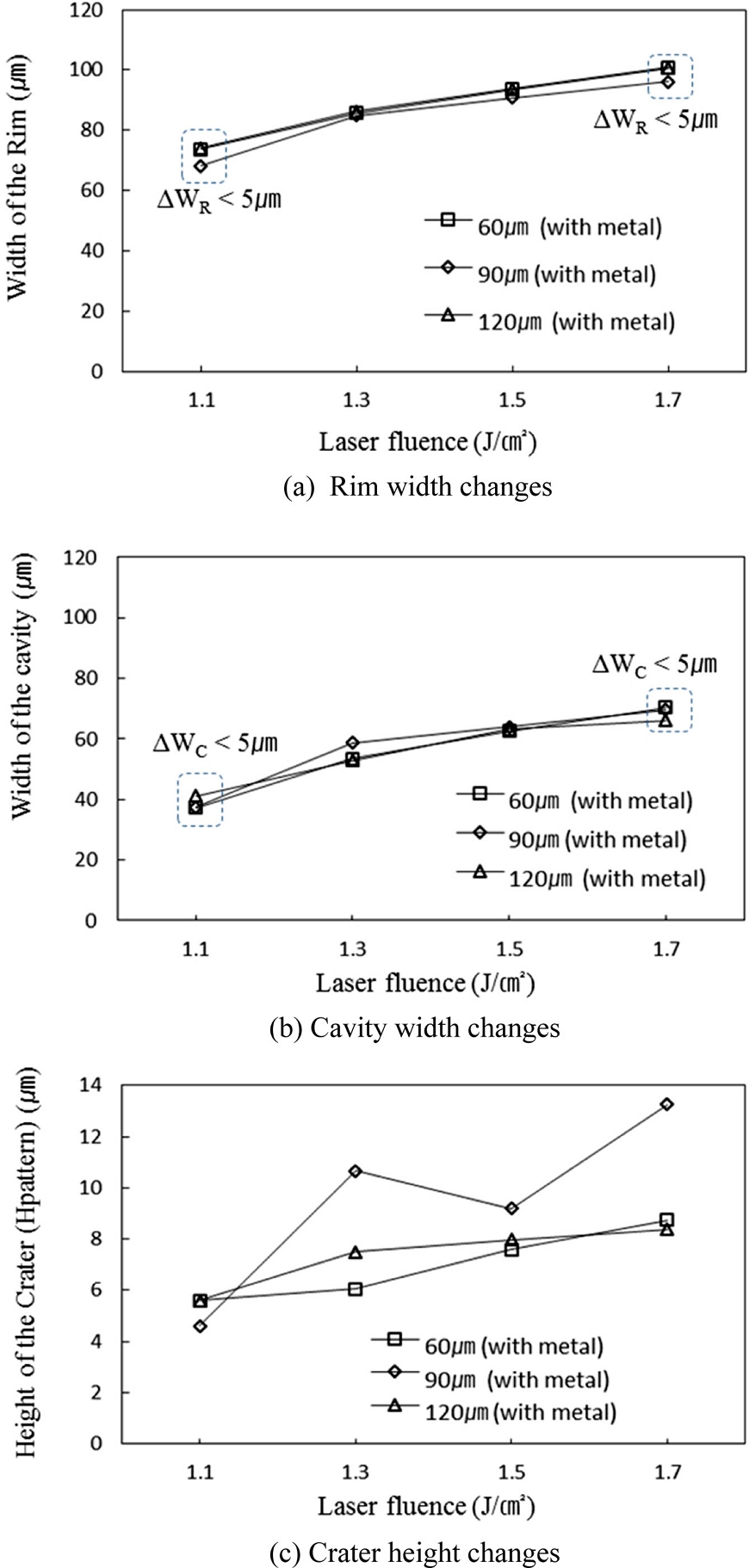

3종류의 ABS 필름 샘플의 두께가 각각 60, 90, 120 μm일 때 레이저 플루언스를 1.1에서 1.7 (J/cm2)까지 4단계로 증가시키면서 조사한 후 형성된 크레이터의 형상을 Fig. 6에 나타냈으며 필름의 두께가 동일한 경우 레이저 플루언스가 증가되면 크레이터가 커지는 것을 알 수 있다. Fig. 7(a)는 림의 폭을 측정한 것으로 레이저 플루언스가 1.1 (J/cm2)에서는 ABS 필름 두께에 따른 림 폭의 차이(ΔWR)가 24 μm이었으나 1.7 (J/cm2)로 증가하면 6 μm로 감소한다. Fig. 7(b)는 캐비티의 폭을 측정한 것으로 레이저 플루언스가 1.1 (J/cm2)에서는 ABS 필름 두께에 따른 캐비티 폭의 차이(ΔWR)가 20 μm이었으나 1.7 (J/cm2)로 증가하면 4.5 μm로 감소한다. 본 연구에 사용된 ABS의 열전도도는 0.17 (W/m·K)로 낮기 때문에 레이저 조사에 의한 열에너지를 필름의 내부로 충분히 전달하지 못하기 때문에 레이저 플루언스가 증가할수록 필름 두께에 따른 크레이터의 크기 편차가 감소함을 알 수 있다. 두께 120 μm 필름에 1.1 (J/cm2)의 낮은 레이저 플루언스로 조사한 경우, Fig. 8과 같이 캐비티가 형성되지 않은 반구 형태의 크레이터(Hemispherical Crater)가 생성된다.

두께 120 μm의 ABS 필름은 두께 60과 120 μm의 필름보다 상대적으로 필름이 상대적으로 큰 체적을 갖고 있어 두께 120 μm의 ABS 필름에서는 레이저 임계 플루언스(Laser Threshold Fluence)가 1.1 (J/cm2)보다 높다는 것을 알 수 있다. 즉, 임계 플루언스보다 낮은 레이저 플루언스에서는 열팽창이 폭발로 이르지 못해 캐비티가 형성되지 않는다.

3. 방열 성능 개선을 통한 고밀도 패턴 구현

3.1 방열층을 추가한 ABS 필름 제작

ABS 필름의 열전도 특성을 개선을 위해 전자빔증착기(E-Beam Evaporator)를 사용하여 Fig. 9와 같이 금속의 방열층(Heat Dissipation Layer)으로써 ABS 필름에 티타늄(Ti)과 은(Ag)을 각각 200, 800 nm 두께로 증착하였다.

3.2 방열층이 추가된 ABS 필름에서의 레이저 조사 실험

1 μm 두께로 금속의 방열층을 추가한 ABS 필름상에 레이저 플루언스를 2.3장과 동일하게 1.1에서 1.7 (J/cm2)까지 4단계로 변화시키면서 조사하여 형성된 크레이터의 형상을 측정하여 결과를 Fig. 10에 그래프로 나타내었다. 레이저 플루언스를 증가시키면 Figs. 10(a)와 10(b)와 같이 림의 폭 및 캐비티의 폭이 함께 증가하나 Figs. 7(a)와 7(b)와는 달리 레이저 플루언스의 크기에 관계없이 모든 두께에서 림 및 캐비티 폭의 차이가 5 μm 이하로 감소하였다. 또한, Fig. 10(c)는 크레이터의 높이(Hpattern)를 측정한 것으로 4 μm 이상임으로 추가 도금 공정을 통해 충분한 회로 패턴의 두께를 확보할 수 있다. 캐비티의 깊이(HC)와 림의 높이(HR) 합은 도금층의 두께에 영향을 미친다. 특히, 크레이터 생성 시 폭발로 인한 거친 표면 특성이 도금 후 ABS 필름과의 밀착 특성을 좌우하는 앵커(Anchor)로서의 역할5,14을 갖게 된다.

3.3 방열층의 추가 유무에 따른 크레이터 형상 비교

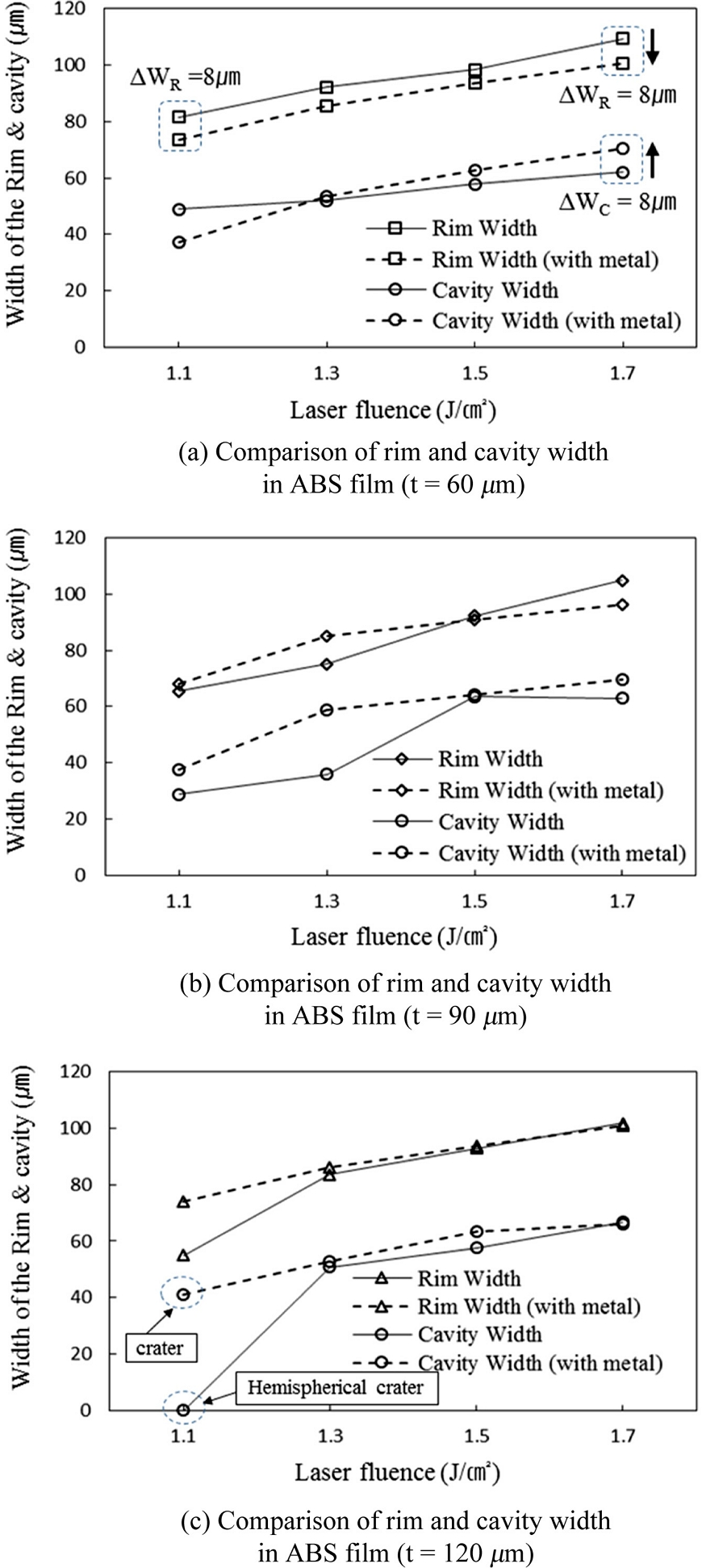

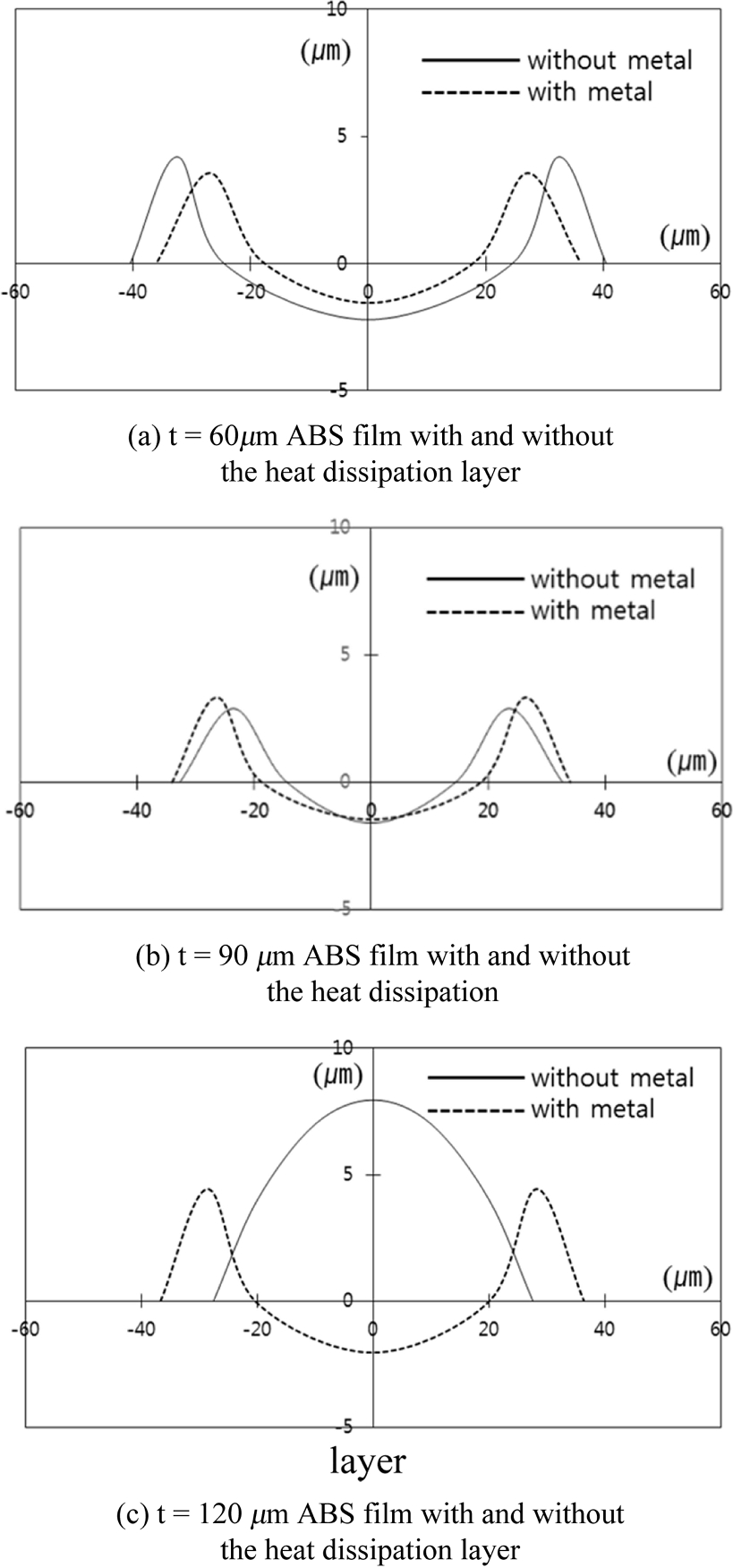

금속의 방열층을 추가한 ABS 필름과 추가하지 않은 ABS 필름상에서 레이저 조사로 인해 생성된 크레이터의 형상을 측정하여 Fig. 11과 같이 비교하였다.

Comparison of crater shape with or without the heat dissipation layer (t = 1 μm) in ABS film (t = 60, t = 90, t = 120 μm)

두께 60 μm인 ABS 필름에서 생성된 크레이터의 림과 캐비티 폭을 비교하여 결과를 Fig. 11(a)에 나타내었다. 금속 방열층 추가로 인한 열전도 특성 향상으로 림의 폭은 8 μm인 10%정도 감소하고 캐비티 폭은 레이저 플루언스가 1.3 (J/cm2)을 기점으로 증가했다.

두께 90 μm인 ABS 필름에서 생성된 크레이터의 림과 캐비티 폭을 비교하여 결과를 Fig. 11(b)에 나타내었다. 금속의 방열층 추가로 림과 캐비티 폭 모두 증가하였는데 이는 열전도 특성 향상으로 폭발 영역을 확장시킨 결과로 사료된다.

두께 120 μm인 ABS 필름에서의 림과 캐비티 폭을 비교한 결과를 Fig. 11(c)에 나타내었다. 레이저 플루언스가 1.3 (J/cm2)보다 높은 경우 금속의 방열층 유무에 관계없이 크레이터 림 폭과 캐비티 폭은 유사한 크기를 갖는다. 또한, 가장 낮은 레이저 플루언스인 1.1 (J/cm2)에서 금속의 방열층이 있는 ABS 필름에서는 Fig. 12와 같이 캐비티가 형성된 크레이터가 생성되어 도금이 가능해진다. 금속의 방열층 추가로 인해 임계 레이저 플루언스를 1.1 (J/cm2)보다 낮추는 효과를 갖게 되어 방열층이 없는 ABS 필름보다 낮은 레이저 플루언스에서 도금 가능한 형태의 캐비티가 형성된 크레이터를 생성시킬 수 있다.

Fig. 13은 낮은 레이저 플루언스 1.1 (J/cm2)로 ABS 필름에 조사하여 금속 방열층 유무에 따른 크레이터의 단면 형상을 비교한 것이다. Fig. 13(a)는 필름 두께가 60 μm에서의 크레이터의 단면 형상으로 방열층 추가로 인해 크레이터가 뚜렷하게 작아졌으나 Fig. 13(b)와 같이 ABS 필름 두께가 90 μm로 증가하면 오히려 금속 방열층 추가로 크레이터가 약간 커진 것을 알 수 있다.

Cross-sectional shape comparison of craters on ABS film with t = 1 (μm) the heat dissipation layer at laser fluence 1.1 (J/cm2)

Fig. 13(c)와 같이 낮은 레이저 플루언스 1.1 (J/cm2)를 조사하면 금속 방열층이 없는 두께 120 μm의 ABS 필름에서는 실선과 같이 캐비티가 없는 반구 형태의 크레이터가 생성되고 금속의 방열층 추가하면 점선과 같이 캐비티가 형성된 크레이터가 생성된다.

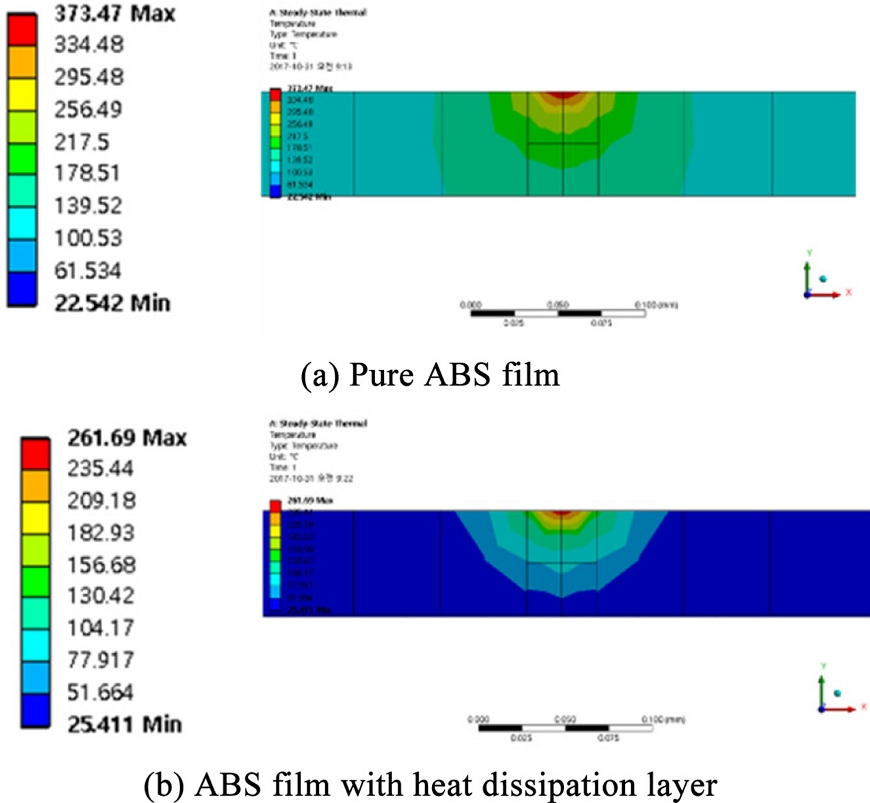

금속 방열층의 유무에 따른 열전도 특성을 확인하기 위해 두께 60 μm인 ABS 필름을 해석 모델로 설정하여 상용 S/W인 ANSYS (Fluent)를 사용하여 열해석을 수행하여 결과를 Fig. 14에 나타내었다. 레이저 스팟의 직경을 40 μm로 설정하고 12 W/mm2의 Heat Flux를 표면에 0.25초 동안 발생하도록 하였으며 해석에 사용된 해석 조건은 Table 2에 나타내었다. 대기온도는 22oC, 대류 조건을 적용하여 해석을 수행한 결과, 방열층이 없는 ABS 필름의 경우 Fig. 14(a)와 같이 373oC까지 상승하나 금속의 방열층이 있는 경우에는 Fig. 14(b)와 같이 261oC까지 상승한다. 이는 금속의 방열층 추가로 인한 ABS 필름의 열전도 특성 향상으로 온도를 낮추는 효과를 갖게 되어 결과적으로 크레이터가 작게 생성되는 것을 알 수 있다.

Change in temperature distribution due to the addition of the heat dissipation layer on ABS film (t = 60 μm)

4. 결론

본 논문에서는 모바일 기기 등에 전자제품에 적용 가능한 슬림화 FPCB를 구현하기 위해 기존의 PCB 공정을 단순화하고 3차원 형상에도 적용 가능한 MID 공정을 염두에 두고 진행하였다. 첫 단계로 두께 60, 90, 120 μm의 ABS 필름에 파장이 1064 nm인 레이저를 플루언스를 변화시키면서 조사하여 이때 생성되는 크레이터의 크기 변화를 파악하였다. 또한, ABS 필름에 티타늄(Ti)과 은(Ag)을 증착한 금속 방열층을 추가하여 열전도 특성의 개선을 통해 크레이터의 크기를 10% 작게 생성시킬 수 있었으며 결론은 다음과 같다.

(1) ABS 필름이 두꺼울수록 레이저 조사로 인해 생성된 크레이터는 작아지나 레이저 플루언스를 증가시킬수록 ABS 필름의 두께에 따른 크레이터의 크기 편차는 감소함을 알 수 있었다.

(2) 금속 방열층 추가로 인한 열전도 특성의 향상을 열해석을 통해 파악하였으며 ABS 필름에 두께 금속 1 μm의 방열층을 증착하여 추가한 경우, 10%정도 작은 크레이터를 얻을 수 있었다. 또한, 두께 120 μm ABS 필름에 낮은 레이저 플루언스 1.1 (J/cm2)로 조사한 경우 캐비티가 형성되지 않은 반구 형태의 크레이터가 생성되었으나 금속 방열층 추가로 인해 캐비티가 형성된 크레이터가 생성됨을 확인하였다.

(3) 두께 60 μm의 ABS 필름에서는 금속 방열층의 추가로 인한 열전도 특성의 개선이 뚜렷했으나 두께 90 μm 이상의 ABS필름에서는 개선 효과가 제한적임을 알 수 있다.

향후, 금속 방열층을 다양한 재료와 두께로 적용하여 방열 특성을 파악하고, 1064 nm보다 짧은 파장을 갖는 레이저를 활용하고 조사 시간을 피코초(Pico Seconds)보다 단축시킨 연구를 통해 더욱 향상된 고밀도 패턴을 얻을 수 있으리라 기대한다.

NOMENCLATURE

| WR : | Width of the rim or pattern (Wpattern) |

| WC : | Width of the cavity |

| HR : | Height of the rim |

| HC : | Height of the cavity |

| Hpattern : | Height of the crater or pattern (HR + HC) |

Acknowledgments

본 연구는 2017년도 한국산업기술대학교 연구년에 의하여 연구되었음.

References

-

Lim, C., Abdullah, M., Azid, I., and Khor, C., “Heat Transfer Enhancement by Flexible Printed Circuit Board's Deformation,” International Communications in Heat and Mass Transfer, Vol. 84, pp. 86-93, 2017.

[https://doi.org/10.1016/j.icheatmasstransfer.2017.04.004]

-

Lim, C. H., Abdullah, M. Z., Azid, I. A., and Aziz, M. A., “Experimental and Numerical Investigation of Flow and Thermal Effects on Flexible Printed Circuit Board,” Microelectronics Reliability, Vol. 72, pp. 5-17, 2017.

[https://doi.org/10.1016/j.microrel.2017.03.022]

-

Paik, B. M., Lee, J. H., Shin, D. S., and Lee, K. S., “Development of Three Dimensions Laser Direct Patterning System,” Journal of the Korean Society of Manufacturing Technology Engineers, Vol. 21, No. 1, pp. 116-122, 2012.

[https://doi.org/10.7735/ksmte.2012.21.1.116]

-

Frank, J., “Three-Dimensional Molded Interconnect Devices (3D-MID),” Hanser Publications, pp. 201-213, 2014.

[https://doi.org/10.3139/9781569905524]

-

Paik, B. M., Lee, J. H., Shin, D. S., and Lee, K. S., “Study on the Formation Mechanism of Electroless Plating Seeds on Polymer by Laser,” Journal of the Korean Society for Precision Engineering, Vol. 29, No. 1, pp. 41-47, 2012.

[https://doi.org/10.7736/KSPE.2012.29.1.041]

-

Rodríguez-Vidal, E., Sanz, C., Lambarri, J., and Quintana, I., “Experimental Investigation into Metal Micro-Patterning by Laser on Polymer-Metal Hybrid Joining,” Optics & Laser Technology, Vol. 104, pp. 73-82, 2018.

[https://doi.org/10.1016/j.optlastec.2018.02.003]

-

Ahmmed, M. S. and Huda, N., “A detailed Study on Melting Dynamics Influenced by the Pulse Laser-Induced Transient Heating,” Thermal Science and Engineering Progress, Vol. 7, pp. 54-60, 2018.

[https://doi.org/10.1016/j.tsep.2018.04.009]

-

Torrisi, L., Caridi, F., Visco, A., and Campo, N., “Polyethylene Welding by Pulsed Visible Laser Irradiation,” Applied Surface Science, Vol. 257, No. 7, pp. 2567-2575, 2011.

[https://doi.org/10.1016/j.apsusc.2010.10.023]

-

Zhou, J., Tsai, H. L., and Wang, P. C., “Transport Phenomena and Keyhole Dynamics during Pulsed Laser Welding,” Transactions of the ASME, Vol. 128, pp. 680-690, 2006.

[https://doi.org/10.1115/1.2194043]

-

Song, C. H. and Choi, H. W., “Laser Energy Optimization for Dissimilar Polymer Joining,” Journal of Welding and Joining, Vol. 32, No. 2, pp. 63-69, 2014.

[https://doi.org/10.5781/JWJ.2014.32.2.63]

-

See, T. L., Liu, Z., Li, L., and Zhong, X. L., “A Comparison of the Characteristics of Excimer and Femtosecond Laser Ablation of Acrylonitrile Butadiene Styrene (ABS),” Applied Surface Science, Vol. 364, pp. 467-476, 2016.

[https://doi.org/10.1016/j.apsusc.2015.12.173]

-

Frerichs, H., Stricker, J., Wesner, D., and Kreutz, E., “Laser-Induced Surface Modification and Metallization of Polymers,” Applied Surface Science, Vol. 86, Nos. 1-4, pp. 405-410, 1995.

[https://doi.org/10.1016/0169-4332(94)00431-5]

-

Guay, J., Villafranca, A., Baset, F., Popov, K., Ramunno, L., et al., “Polarization-Dependent Femtosecond Laser Ablation of Poly-Methyl Methacrylate,” New Journal of Physics, Vol. 14, No. 8, Paper No. 085010, 2012.

[https://doi.org/10.1088/1367-2630/14/8/085010]

-

Amend, P., Pscherer, C., Rechtenwald, T., Frick, T., and Schmidt, M., “A Fast and Flexible Method for Manufacturing 3D Molded Interconnect Devices by the Use of a Rapid Prototyping Technology,” Physics Procedia, Vol. 5, pp. 561-572, 2010.

[https://doi.org/10.1016/j.phpro.2010.08.084]

Professor in the Department in Mechanical Engineering, Korea Polytechnic University. His research interest is nano/micro system design, digital manufacturing and creation of mechanical elements.

E-mail: kimkwang@kpu.ac.kr

Researcher in Keyang Electric Machinery Co., Ltd. His research interest is power tools.

E-mail: ycchoi@keyang.co.kr