비산먼지 억제를 위한 물 분사 로봇의 최적 설계 및 검증

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In Korea, water spraying to suppress the dust during building dismantling operations has been done manually by human laborers, considered extremely dangerous since it often causes fatal accidents. Abroad, however, water spraying machines have been developed and used in construction sites instead of workers to prevent such serious industrial accidents. In this study, the first domestic water spraying machine is suggested. Since the spraying machine should have a novel dust tracking function, an optimal structure and mechanism should be designed to guarantee its motion performance. The motion for target tracking is achieved by the 2 DOF (Degrees of Freedom) structure comprising a linear and a rotary actuator. Then, the geometric analysis was performed to provide a sufficient kinematic workspace. Through the dynamic performance simulation, the optimal actuator capacities could be selected to generate an appropriate acceleration. The geometric and dynamic performance was evaluated by the extensive motion experiments. With this study, it is expected that an advanced water spraying machine can be developed only with domestic technologies to protect construction laborers from potentially dangerous accidents.

Keywords:

Water spraying robot, Dust suppression, Optimal design, Construction automation, Motion control키워드:

물 분사 로봇, 먼지 억제, 최적 설계, 건설 자동화, 모션 제어1. 서론

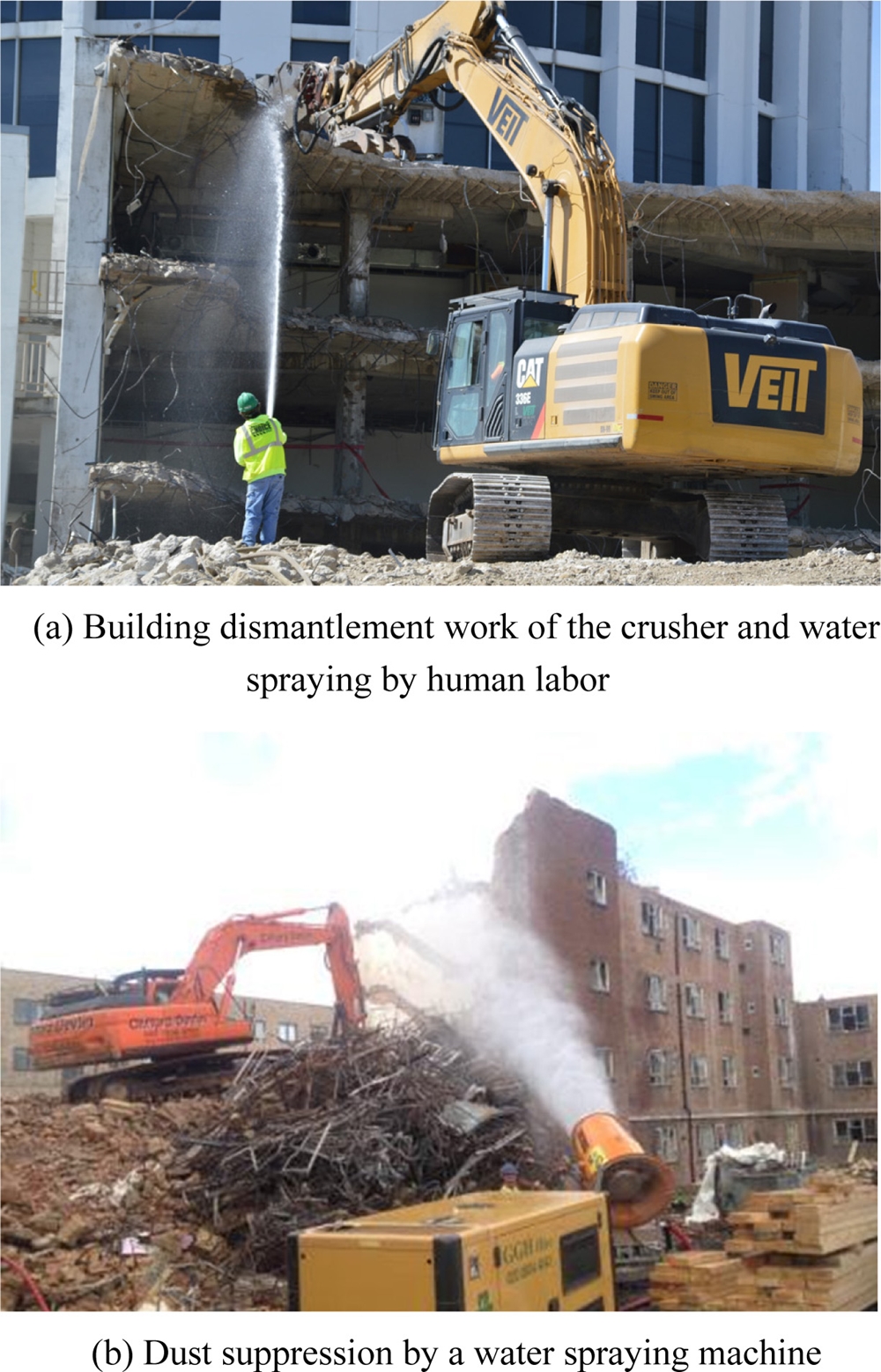

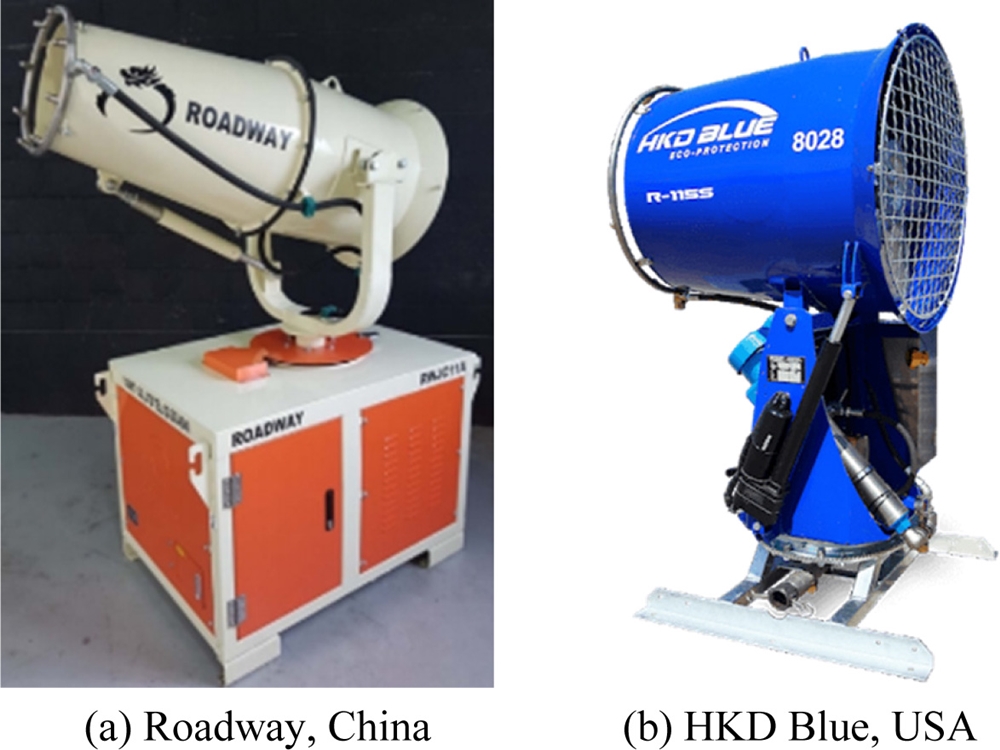

현재 국내 건설 현장에서는 비산먼지를 제거하기 위한 살수 방법으로 Fig. 1(a)와 같이 인력에 의한 살수 방법이 이용되고 있다. 이는 작업 중 붕괴사고 등의 이유로 근로자들을 부상 또는 사망에 이르게 할 수 있는 위험한 살수 방법이다.1 이를 보완하여 해외 선진국에서는 Fig. 1(b)와 같이 물 분사 장치를 개발하여 각종 건설 현장에서 사용하고 있으며, 최근 해외기술로 제작된 물 분사 장치를 수입하여 판매하는 국내 업체들이 늘어나고 있다.2-4 해외기술로 제작되어 해외 및 국내에서 판매되는 이러한 물 분사 장치를 Fig. 2에서 확인할 수 있다.

현재까지 사용되고 있는 물 분사 장치는 작업자가 직접 분사 방향을 설정하거나 위치를 옮겨주어야 하기 때문에 이러한 과정에서 비산먼지 발생원과 물 분사 방향이 불일치될 수 있는데, 이는 비산먼지의 처리 효율을 감소시킨다. 따라서 본 연구에서는 국내 인력 살수로 인한 산업재해의 위험성을 억제하기 위하여 해외기술만으로 제작해오던 물 분사 장치를 국산화하고자한다. 뿐만 아니라 해외기술의 비효율성을 보완할 수 있는 비산먼지 위치추적 제어기술이 적용될 최초의 물 분사 장치의 최적설계 방법을 제안하고자 한다.

본 연구에서는 물 분사 장치의 구동 방향에 따른 기하학적 계산을 통해 적합한 설계 구조와 제어방식을 찾고, 동역학 해석을 이용하여 안전하게 구동될 수 있는 용량의 모터를 선정함으로써 효율적인 물 분사를 위한 최적의 설계가 제시된다. 제안된 설계 형태를 통해 작업자의 안전 문제를 해결하고, 기존 해외 시스템을 국내 시스템으로 보완함으로써 보다 효율적이고 최적화된 살수 작업을 진행할 수 있는 성능을 검증하고자 한다.

2. 물 분사 로봇의 개요

건설 현장에서 물 분사 로봇은 굴삭기 작업을 대표하는 해체 작업 중 발생하는 비산먼지를 제거하기 위해 사용된다. 물 분사 로봇에 의해 공기 중에 뿌려진 물방울 입자가 먼지를 흡착한 후 바닥으로 떨어뜨려 먼지가 공기 중으로 확산되는 것을 막는다. 이러한 원리로 비산먼지가 많이 발생하는 곳에서 살수 작업하는 것을 흔히 볼 수 있는데, 주로 굴삭기 작업 중 비산먼지가 가장 많이 발생하는 말단 부분으로 살수 작업을 진행한다. 그러나 Fig. 3(a)과 같이 굴삭기 말단 부분의 위치와 물 분사 방향이 일치하지 않는 경우가 잦아 분사 장치의 효율성이 떨어지는 문제가 발생한다. 이와 같은 문제가 자주 발생하는 이유는 비산먼지가 가득한 공사 현장에서 굴삭기의 말단을 제대로 파악할 수 없으며, 물 분사 장치가 물을 분사할 때 작업자들은 장치와 멀리 떨어져 있기 때문에 방향을 장치 1인칭 시점에서 볼 수 없어 정확한 방향 지시가 어렵기 때문이다.

물 분사 장치의 분사구가 굴삭기 말단 장치를 향해 정확히 조향되기 위해서는 말단 부분의 위치를 파악하는 것이 중요하다. 말단 부분에 GPS (Global Positioning System) 센서를 장착하면 위치를 파악하기 수월하겠지만, 작업이 말단 장치에서 이뤄지기 때문에 센서가 손상될 가능성이 크다. 따라서 GPS 센서를 굴삭기 몸체 중심부에 부착한 후, 중심부로부터 말단 장치의 위치와 방향을 알아낼 수 있는 순기구학 방정식(Forward Kinematics Equation)을 통하여 굴삭기 말단 장치의 위치를 계산할 수 있다.

굴삭기 말단 부분의 위치가 계산되면 물 분사 장치에도 GPS를 설치하여 두 물체 간의 상대 위치를 계산한다.5-7 상대 위치로 얻어진 경도, 위도 차로부터 물 분사 장치의 조향 각도가 계산되며, Fig. 3(b)와 같이 정확한 추적이 가능해진다.8,9

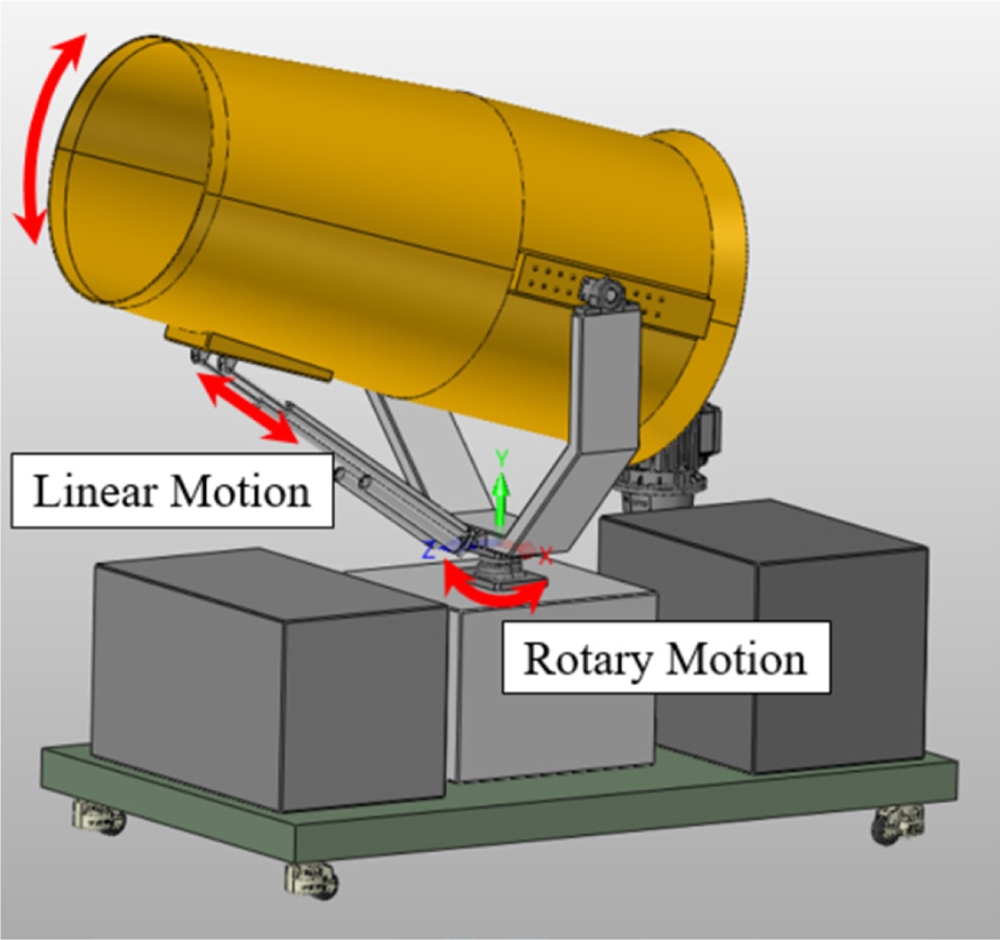

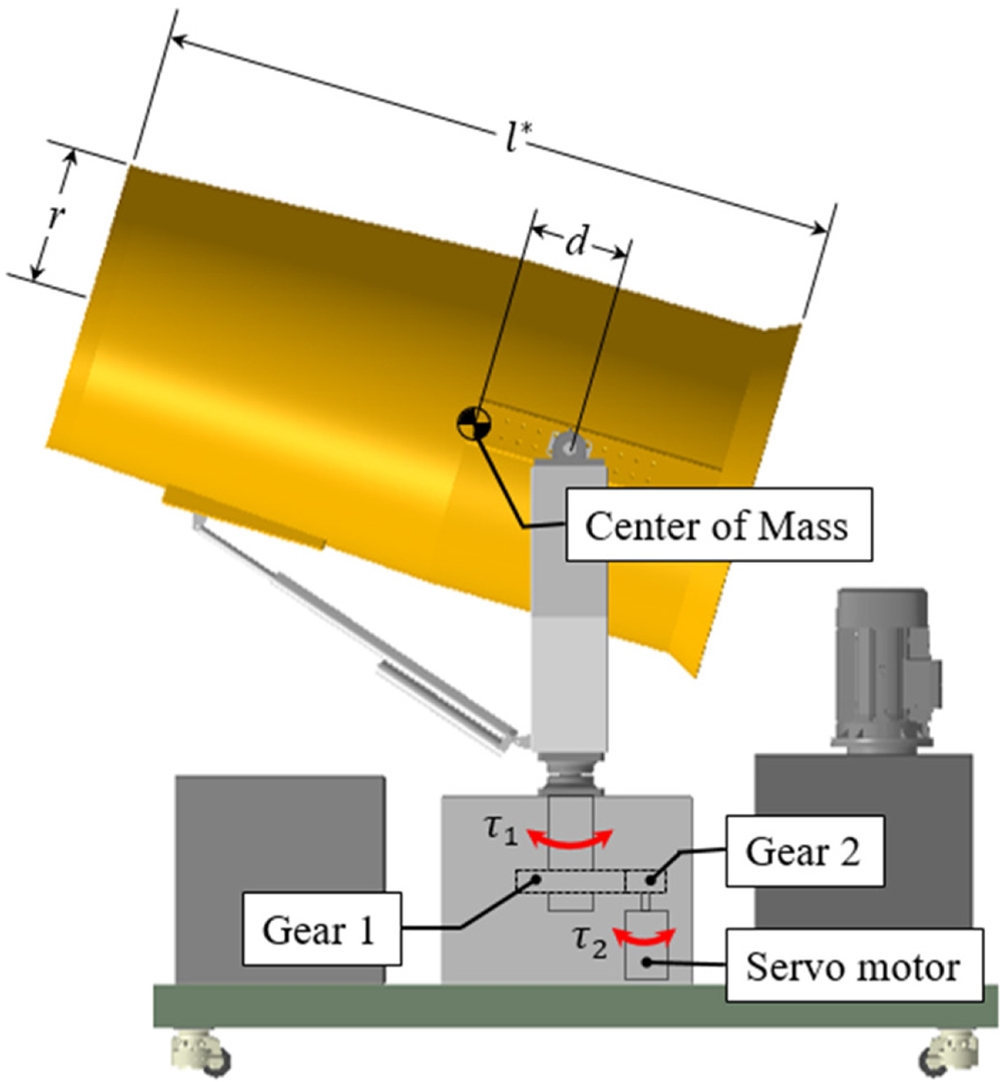

Fig. 4는 이 연구에서 설계된 물 분사 로봇의 3차원 모습과 구동에 관한 개요를 보여준다. 물 분사 장치가 조향하는 방향은 상하, 좌우의 두 가지 방향이 있으며, 각 방향으로의 안정적인 회전을 위해서는 팬(Fan)이 포함된 분사구의 관성 및 무게를 감당할 수 있는 상하 방향 및 좌우 방향 모터를 선정해야 한다. 상하 방향의 모터는 분사구 양측에서 지탱하며 길이에 따라 조향이 가능한 리니어 모터로, 좌우 방향의 모터는 분사구의 큰 관성을 버틸 수 있는 회전식 서보 모터가 사용되었다.

3. 물 분사 로봇 구조 설계

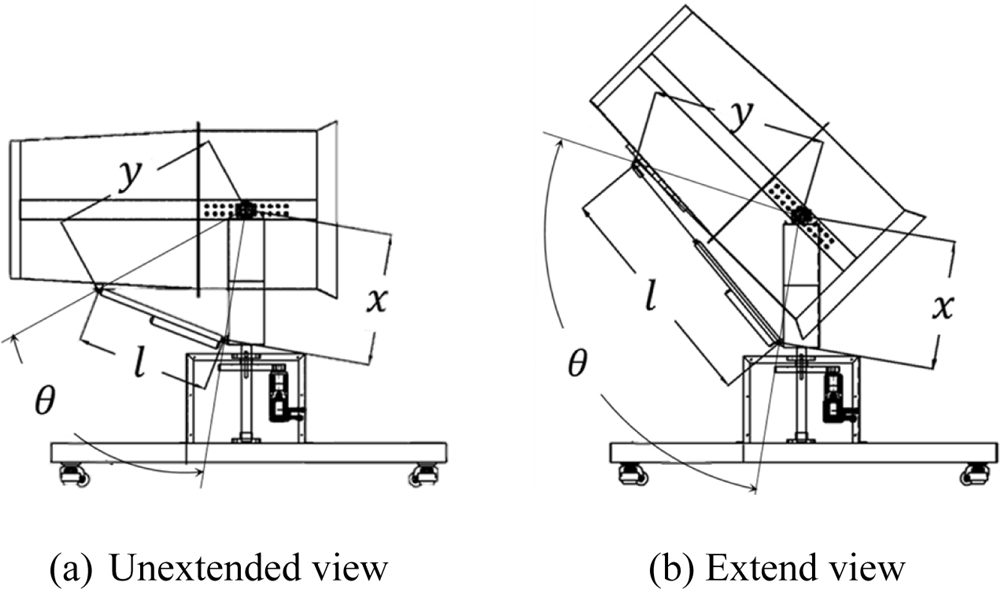

3.1 로봇 구동을 위한 기하학적 최적 설계

좌우 방향으로 제어하고자 하는 목표 각도는 360o이며, 이를 구동하기 위해 회전식 서보 모터가 사용되었다. 이때 분사구의 좌우 방향 회전축과 모터의 회전축 사이에 기어를 추가하여 요구되는 모터의 토크를 낮추고자 하였다. 상하 방향으로 제어하고자 하는 목표 각도는 위쪽으로 45o이며, 이 각도를 생성하기 위해 필요한 스트로크를 계산하여 조건을 충족하는 리니어 모터를 선정하고자 하였다. 상하 방향으로의 조향 전 물 분사 장치는 Fig. 5(a)와 같이 분사구가 지면과 수평을 이루는 방향을 향하고 있으며, 이때 l이 리니어 모터의 최소 스트로크가 된다. x와 y의 길이를 알고 있다고 가정할 때, 식(1)의 제2코사인법칙을 이용하여 Fig. 5(a)의 l을 계산할 수 있다.

리니어 모터의 최대 스트로크는 Fig. 5(b)와 같이 수평이었던 분사구가 위쪽으로 45o 상승하였을 때 l의 길이를 계산함으로써 확인할 수 있다. 이 길이 또한 식(1)을 이용하여 계산할 수 있다. 계산된 l의 길이는 674와 1,135 mm로, 본 설계에 필요한 리니어 액추에이터의 스트로크 길이를 파악할 수 있다.

| (1) |

3.2 역학적 해석을 통한 로봇 최적 설계

물 분사 장치의 구동을 위해 사용되는 모터들은 좌우 및 상하 방향 회전 시 충분한 토크와 힘을 발생시킬 수 있어야 하며, 이를 위해 물 분사 장치 구동 시 발생하는 토크 및 힘을 계산하는 것이 필요하다. 본 연구에서는 동역학 해석 프로그램인 RecurDyn을 이용하여 좌우 방향 회전 시 발생하는 토크와 상하 방향 회전 시 발생하는 힘을 계산하였다.

물 분사 로봇의 분사구는 속이 비어있는 원통형으로 간주할 수 있으며, 이 원통의 중심부에 회전축이 있다고 가정한 후 식(2)를 이용하여 관성 모멘트 I를 계산하였다. 이때 분사구 질량 m은 150 kg으로 가정하였고, 분사구의 반지름 r은 0.35 m, 분사구 길이 l*은 1.650 m, 중심축과 회전축 사이의 거리 d는 0.275 m로 측정되었다. 계산 결과 관성 모멘트 I는 54.5625 kg·m2으로 계산되었으며, 좌우 방향 회전 시 회전 가속도의 경우 기존에 활용되고 있는 분사 장비의 스펙을 참고하여 α를 18o/s2로 가정하였다. 관성 모멘트와 회전 가속도를 이용하여 식(3)과 같이 분사구의 회전 토크 τ1을 계산할 수 있다. 이 토크는 분사구의 회전축에서 발생하는 토크이므로, Fig. 6에서 확인할 수 있는 분사구의 회전축의 기어 Gear 1과 모터의 회전축 기어 Gear 2 사이의 기어비 5 : 1과 기어 전달 효율 95%까지 고려하면 요구되는 서보 모터의 토크 τ2는 4 N·m로 계산된다.

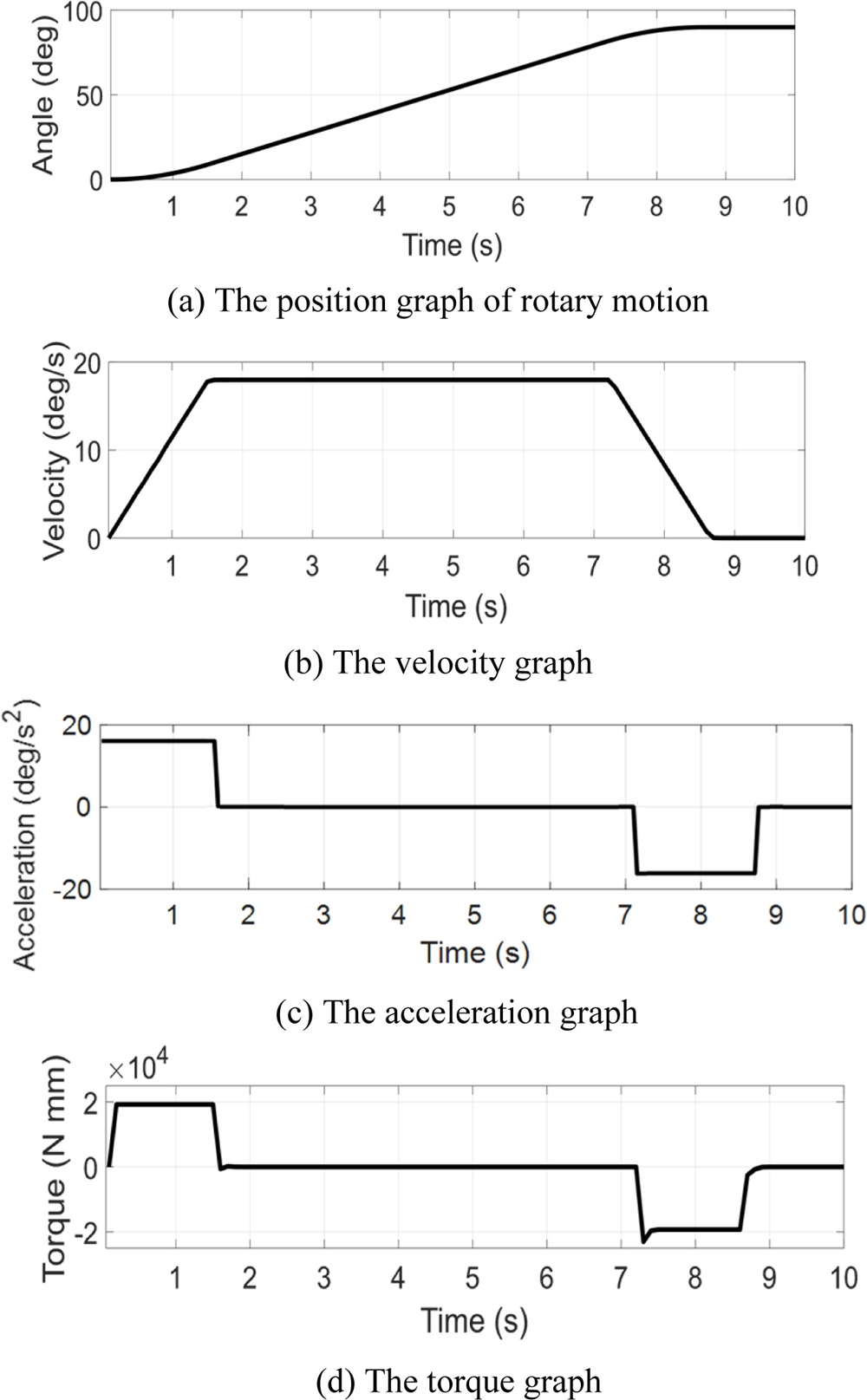

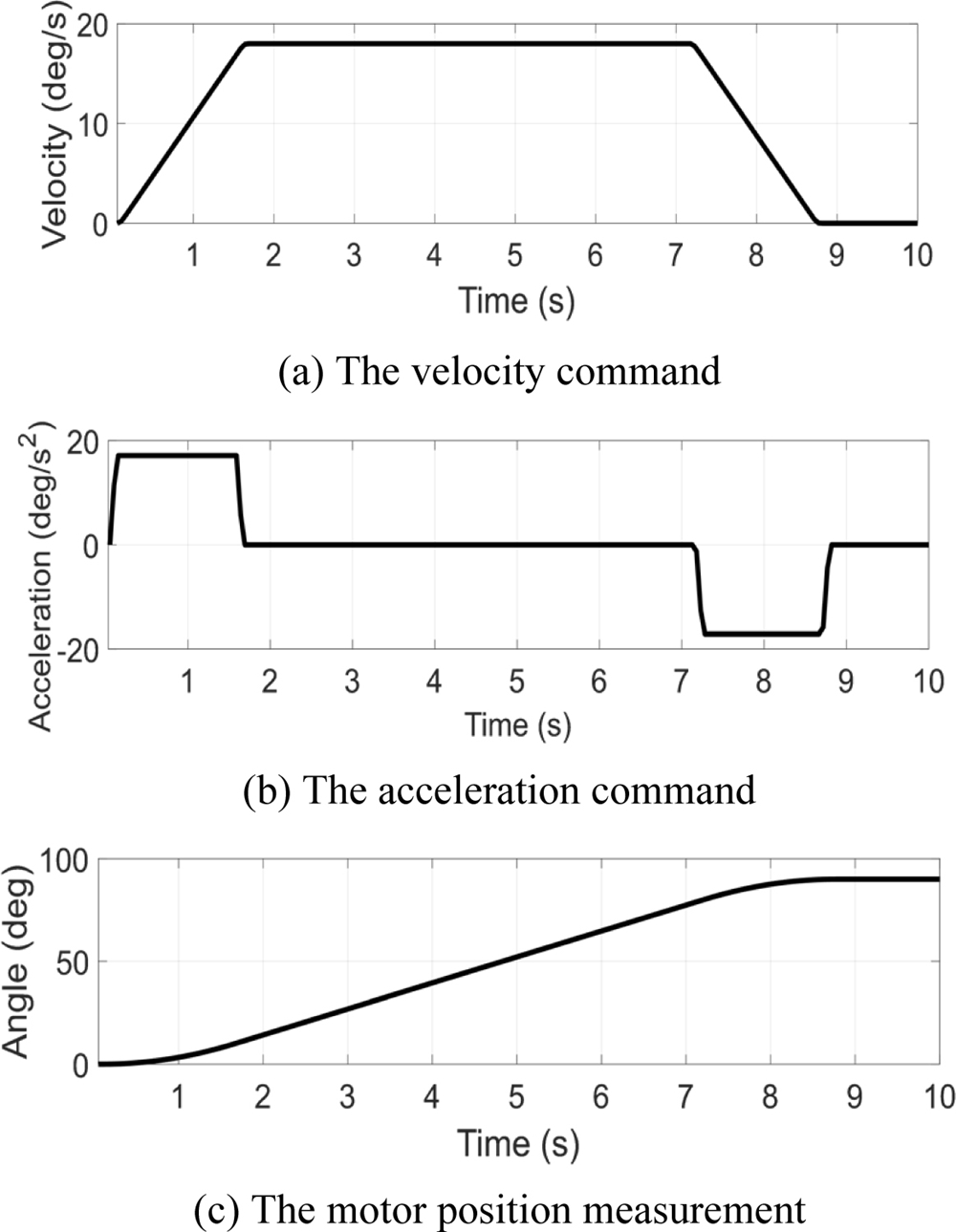

토크 계산식의 결과를 확인하기 위해 RecurDyn을 이용하여 좌우 방향 회전 시 발생하는 토크를 계산하여 값을 비교하였다. 이때 무게중심은 Fig. 6에서 나타난 위치와 같다. 분사구의 질량은 약 150 kg, 회전 가속도를 약 18o/s2 로 가정한 후 RecurDyn을 실행한 결과, Fig. 7에서와 같이 10초 동안의 회전 각도, 속도, 가속도 및 토크의 변화량을 확인하였다.

| (2) |

| (3) |

Fig. 7(d)에서 측정된 토크 중 최대 토크는 19.26 N·m이며, 이 토크는 분사구 회전축에서 발생하는 토크이므로 분사구 회전축과 모터 회전축 사이의 기어비 5 : 1, 기어 전달 효율 95%까지 고려하였을 때 서보 모터의 최대 토크는 4.5 N·m로 계산된다.

식(3)을 이용하여 계산된 토크와 RecurDyn을 이용하여 계산한 토크의 오차가 11%로 계산되며, 이는 실제 물 분사 로봇의 분사구가 완벽한 원통형이 아닐 뿐만 아니라 질량중심이 다를 수 있기 때문에 발생하는 오차라고 판단된다. 계산된 토크 중 최대토크는 4.5 N·m이며, 좌우 방향 회전에 사용되는 서보 모터 선정 시 안전율과 여러 가지 변수를 고려하여 계산된 토크보다 큰 수치의 토크를 발생시킬 수 있는 모터를 선정하여야 한다.

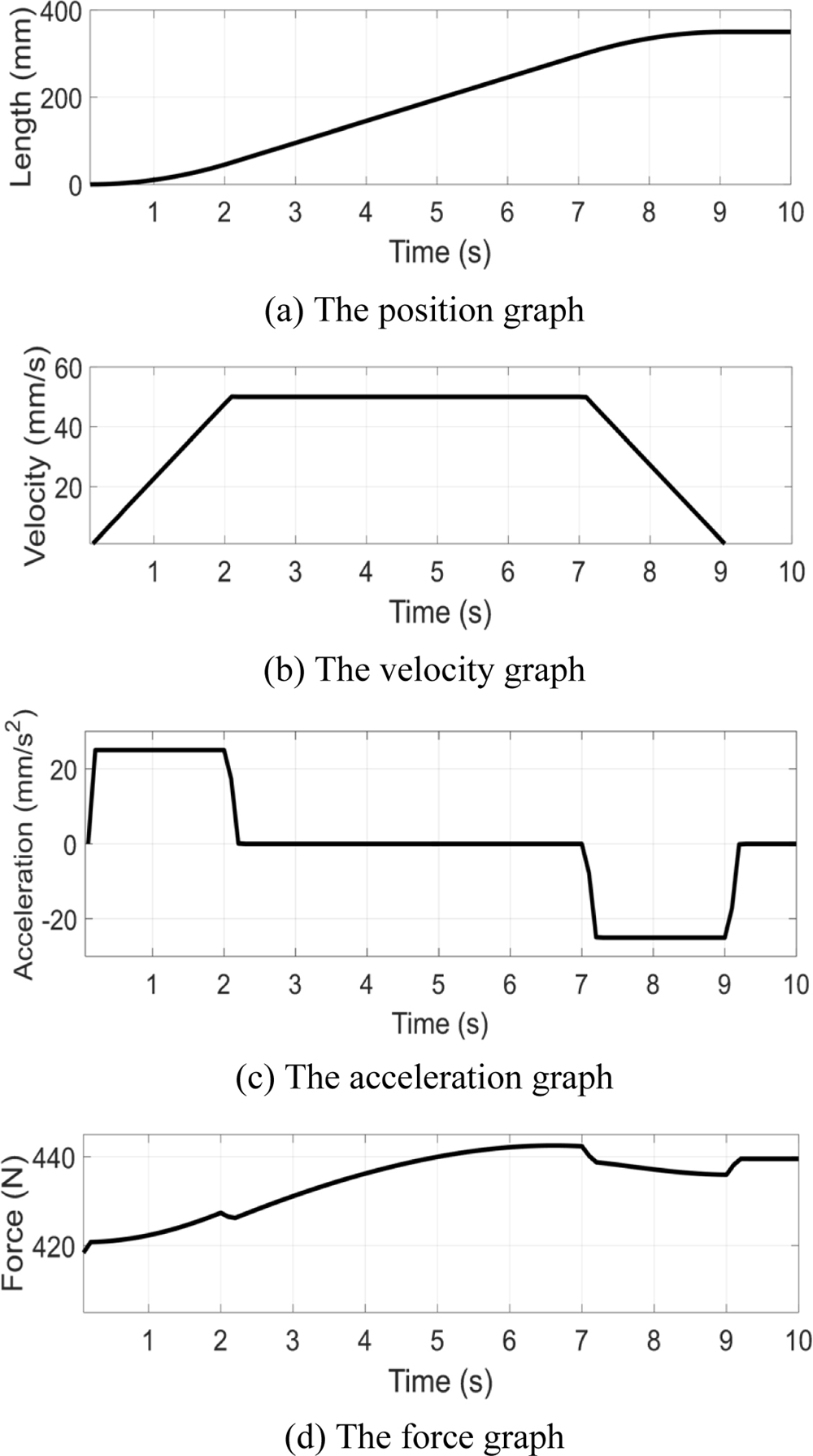

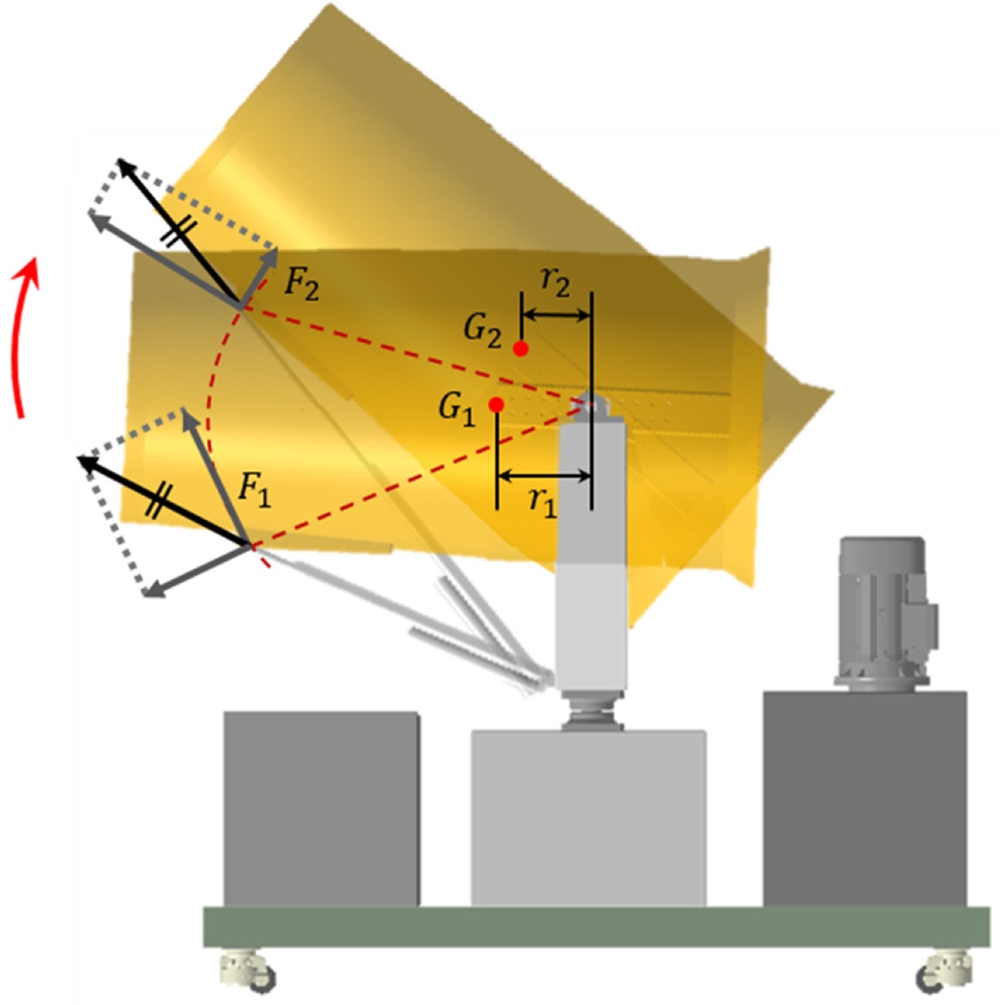

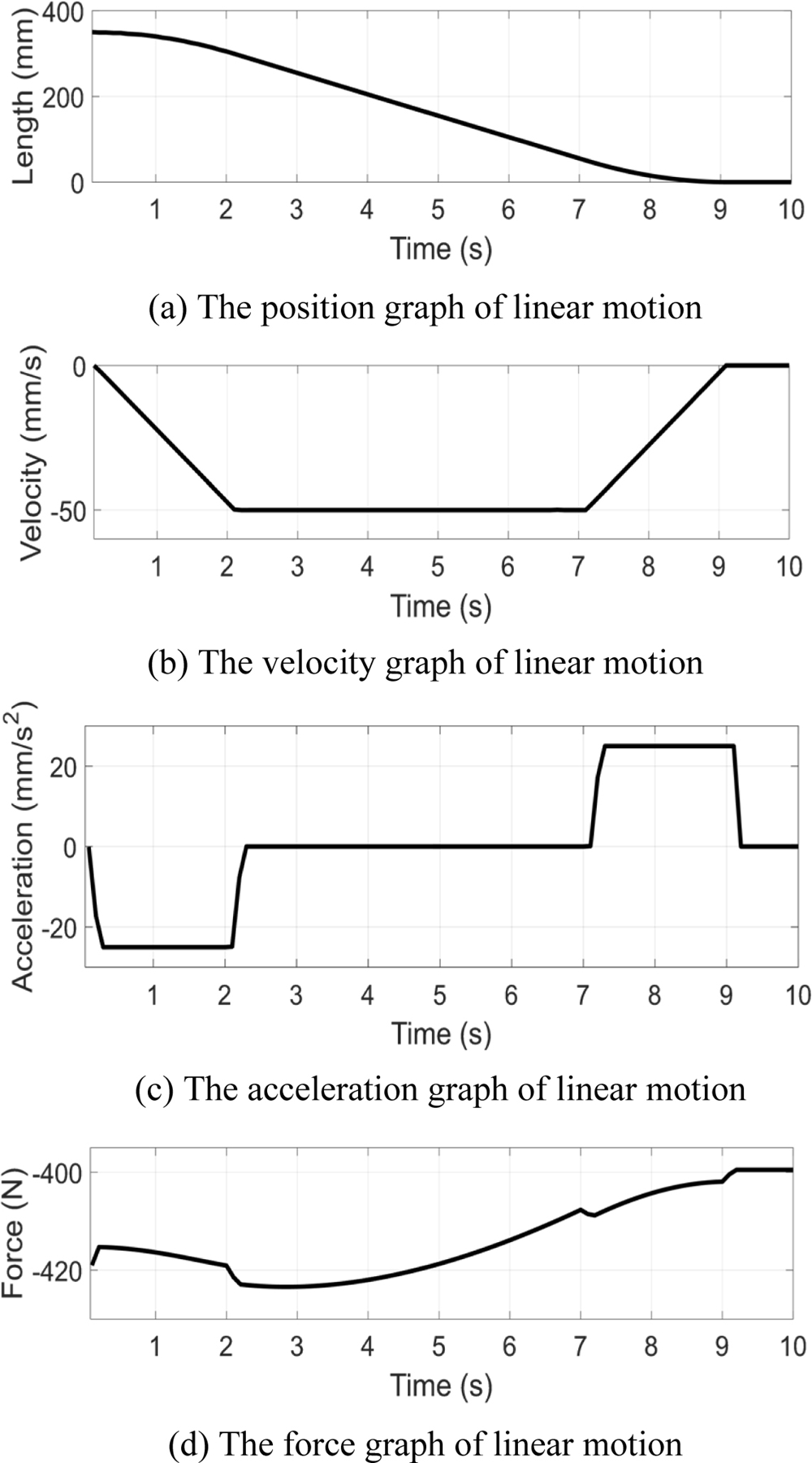

상하 방향 회전 시 사용된 리니어 액추에이터의 구동 속도를 50 mm/s, 가속도를 25 mm/s2로 가정하였고, 10초 동안 신장 구동되어 RecurDyn에 의해 계산된 리니어 액추에이터의 길이, 속도, 가속도, 힘의 변화를 Fig. 8에서 확인할 수 있다. 분사구의 무게중심은 좌우 방향 구동 실험 때와 동일하게 Fig. 6과 같이 위치해있다. 이때 힘의 변화는 Fig. 8(d)에서 확인할 수 있으며, 힘의 최댓값은 442.51 N이다.

Fig. 8(d)에서의 힘의 변화 양상은 리니어 액추에이터가 가감속하는 양상이 반영되었다는 것을 알 수 있다. 다만 리니어 액추에이터가 신장되면서 전반적으로는 요구되는 힘이 증가하지만, 목표치만큼 연장되면 힘이 약간 감소하는 것을 확인할 수 있다. 이는 Fig. 9에서와 같이 리니어 액추에이터가 특정 힘의 크기를 내면서 신장되는 상황을 가정하면 분사구가 위쪽 방향을 향하면서 분사구를 회전시키는 분력이 F1에서 F2의 크기로 줄어들게 되는데, 이는 반대로 리니어 액추에이터는 길이가 신장됨에 따라 회전을 위해 더 큰 힘이 요구된다는 것을 의미한다. 그리고 리니어 액추에이터가 특정 위치까지 신장되면 Fig. 9와 같이 무게중심이 G1에서 G2 방향으로 이동하면서 회전축과 가까워지게 된다. 무게중심이 회전축과 가까워지면 회전 토크가 작아지게 되고, 이때 필요한 리니어 액추에이터의 힘도 작아지게 된다. 따라서 힘의 크기와 무게중심의 변화가 복합적으로 이루어지면서 리니어 액추에이터가 신장되면서 어느 시점까지는 점점 더 큰 힘이 요구되었다가, 무게중심이 회전축과 가까워지면서 토크가 작아지게 되면 리니어 액추에이터에 그 영향이 더 많이 반영되어 더 작은 힘이 필요하게 되는 것으로 해석된다.

리니어 액추에이터가 수축하여 분사구 방향이 아래쪽으로 향하게 회전하는 경우 그 양상은 신장 시와 반대가 되며, 리니어 액추에이터의 길이, 속도, 가속도 및 힘의 변화를 Fig. 10에서 확인할 수 있다. 이때 힘의 크기 변화는 그래프의 절댓값으로 확인 가능하며, 최대 힘의 크기는 423.41 N이다.

리니어 액추에이터 수축 및 신장 시 계산되는 힘의 절댓값 중 최댓값은 442.51 N이며, 상하 방향 회전에 사용되는 리니어 액추에이터 선정 시 안전율과 여러 가지 변수를 고려하여 계산된 힘보다 큰 수치의 힘을 발생시킬 수 있는 액추에이터를 선정하여야 한다.

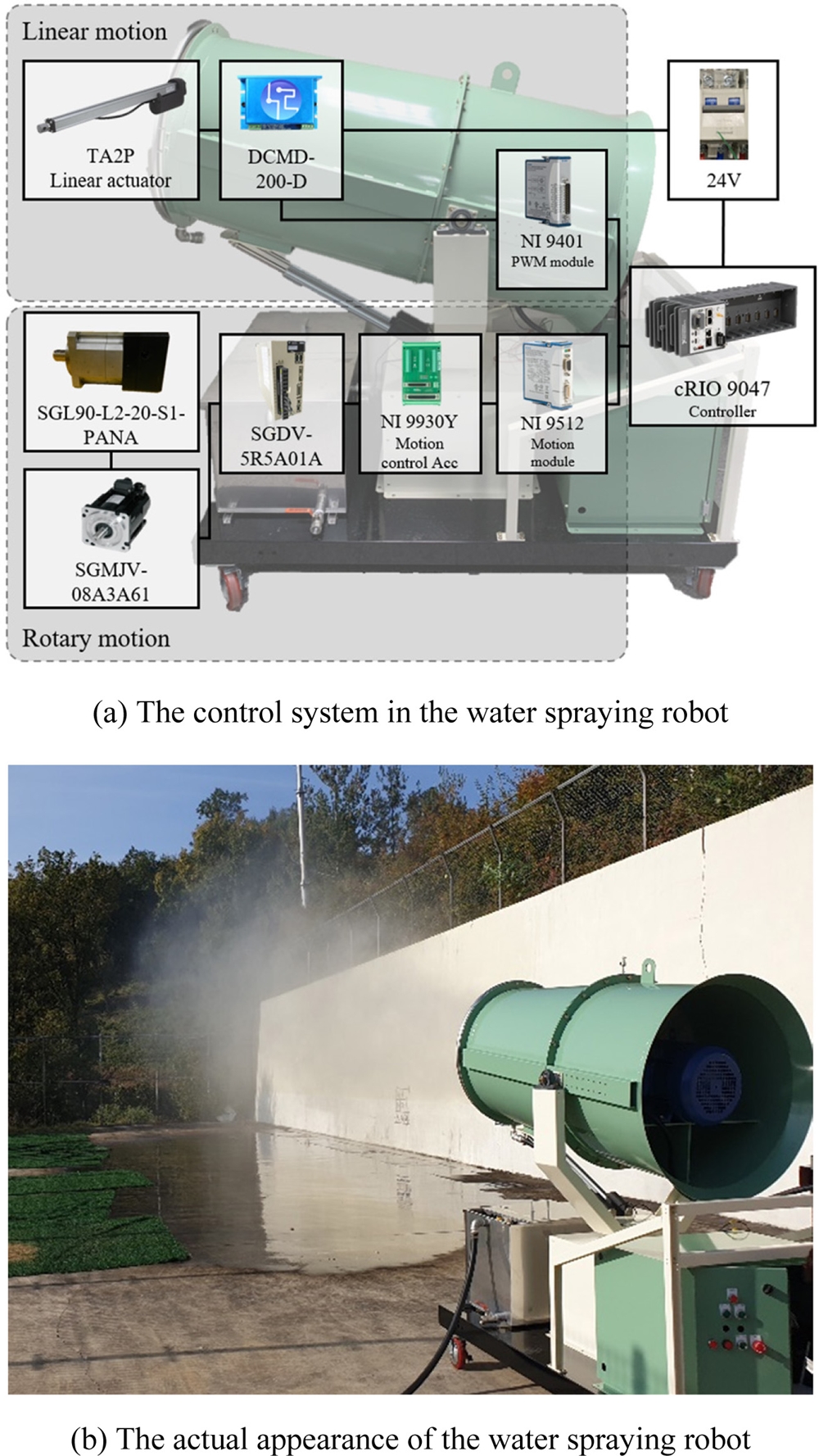

4. 물 분사 로봇 구동 실험

앞서 계산한 서보 모터 토크와 리니어 액추에이터 하중값을 고려하여, 안전성을 위해 계산값보다 큰 값의 스펙을 가지고 있는 모터를 선정하였다. 본 연구에서 설계한 물 분사 로봇의 외형 및 하드웨어 구성은 Fig. 11과 같다. 제어기는 National Instrument사의 cRIO-9047을 사용하였고, 본 제어기에 모터 및 모터 드라이버를 연결하여 모션 모듈과 함께 사용하였다. 좌우 회전 시 발생하는 토크가 최대 4.5 N·m이므로 이 값보다 큰 토크의 서보 모터를 사용하기 위해 토크가 2.39 N·m인 Yaskawa사의 SGMJV-08A3A61 모터에 20 : 1의 감속기를 추가하여 좌우 회전 시 예상하지 못한 큰 토크가 발생하여도 견딜 수 있는 모터 및 감속기를 좌우 회전용 모터로 선정하였다. 또한 리니어 액추에이터의 경우 더 많은 하중이 발생할 경우를 대비하여 계산된 442.51 N보다 큰 2,000 N의 Timotion사의 TA2P K Type 모터를 사용하였다. 설계된 물 분사 로봇의 하드웨어 정보는 Table 1에서 확인할 수 있다.

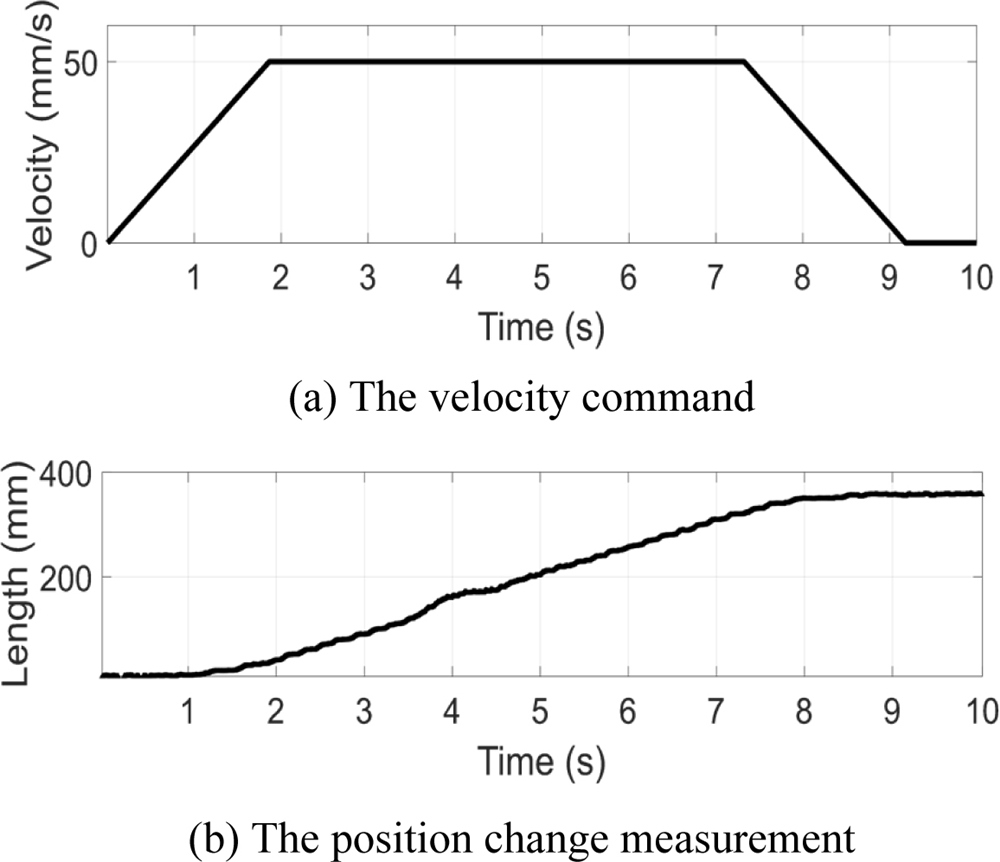

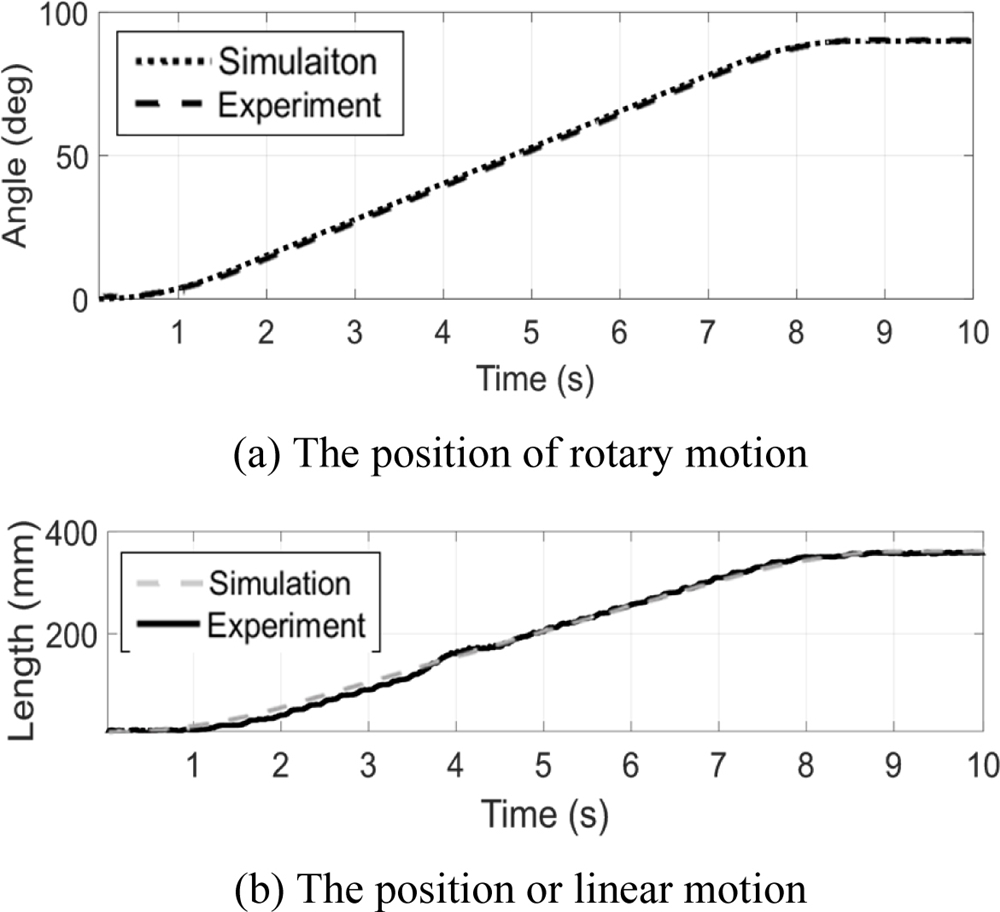

앞서 시뮬레이션을 통하여 계산한 토크와 힘보다 높은 스펙을 가진 모터를 선정한 후, 시뮬레이션을 통해 예상한 값과 유사한지에 대한 실험을 진행하였다. 좌우 회전의 경우 시뮬레이션 진행 시 가정했던 속도와 가속도 값을 Figs. 12(a)와 12(b)와 같이 서보 모터에 명령값으로 입력해주고, 분사구가 좌우로 회전하여 움직인 각도 변화를 모터 내 측정 센서로 Fig. 12(c)와 같이 확인하여 시뮬레이션 시 변화한 각도와 비교하였다. 상하회전의 경우 실제 변화한 길이를 적외선 센서로 Fig. 13(b)와 같이 확인하여 시뮬레이션 시 변화한 길이와 비교하였다. 두 가지 회전의 비교 결과, 시뮬레이션 결과와 시뮬레이션 후 선정한 모터 구동 결과가 유사한 모습을 보였으며, 시뮬레이션을 통해 적절한 모터를 선정하였다고 판단할 수 있다. 좌우 회전과 상하회전의 시뮬레이션과 실제 변화치를 나타낸 그래프를 Fig. 14에서 확인할 수 있다.

5. 결론

이 연구에서는 건설 현장 내 비산먼지를 억제하고자 사용되는 물 분사 로봇의 기능과 구조에 대해 소개되고 비산먼지의 위치 추적 기능을 수행하기 위해 사용되어야 할 모터를 선정을 비롯한 시스템 최적 설계 작업이 수행되었다. 물 분사 로봇은 비산먼지의 위치 추적 시 상하 및 좌우 방향으로 2자유도 모션을 수행하며, 이를 위해 각 방향으로 분사구를 목표 각도만큼 구동하기 위한 기하적 계산과 역학적 해석이 수행되었다. 기하적 계산을 하는 과정에서는 분사구를 상하 방향으로 원하는 각도만큼 구동하기 위해 적절한 리니어 액추에이터의 스트로크를 계산하는 작업이 수행되었으며, 이를 통해 적절한 스트로크의 액추에이터를 선정할 수 있었다. 역학적 해석 부분에서는 각 모터가 구동하면서 필요한 토크 및 힘을 계산하는 작업이 수행되었으며, 이를 통해 물 분사 로봇 구동 시 안전하게 구동할 수 있는 용량을 가진 모터를 선정할 수 있었다. 본 연구에서 국내의 인력 살수의 위험성과 해외의 비효율성 문제를 해결하기 위해 수행된 연구이며, 이러한 단점을 보완하기 위해 비산먼지 위치를 추적하는 기능을 가진 물 분사 로봇을 최초로 개발하였다. 또한물 분사 로봇으로써 국내에서는 최초로 개발되는 것이므로 본 논문이 향후 국내 물 분사 로봇 제작을 위한 지침서가 될 것으로 판단된다.

Acknowledgments

본 연구는 국토교통부 국토교통기술촉진연구사업의 연구비 지원(No. 20CTAP-C153093-02)에 의해 수행되었습니다.

REFERENCES

-

Leung, K. K., Liu, C. H., Wong, C. C., Lo, J. C., and Ng, G. C., “On the Study of Ventilation and Pollutant Removal over Idealized Two-Dimensional Urban Street Canyons,” Building Simulation, Vol. 5, No. 4, pp. 359-369, 2012.

[https://doi.org/10.1007/s12273-012-0085-4]

-

Michioka, T., Sato, A., Takimoto, H., and Kanda, M., “Large-Eddy Simulation for the Mechanism of Pollutant Removal from a Two-Dimensional Street Canyon,” Boundary-Layer Meteorology, Vol. 138, No. 2, pp. 195-213, 2011.

[https://doi.org/10.1007/s10546-010-9556-2]

-

Faschingleitner, J. and Höflinger, W., “Evaluation of Primary and Secondary Fugitive Dust Suppression Methods Using Enclosed Water Spraying Systems at Bulk Solids Handling,” Advanced Powder Technology, Vol. 22, No. 2, pp. 236-244, 2011.

[https://doi.org/10.1016/j.apt.2010.12.013]

-

Chavhan, M. V. and Mukhopadhyay, A., “Fibrous Filter to Protect Building Environments from Polluting Agents: A Review,” Journal of the Institution of Engineers (India): Series E, Vol. 97, No. 1, pp. 63-73, 2016.

[https://doi.org/10.1007/s40034-015-0071-3]

-

Koivo, A., Thoma, M., Kocaoglan, E., and Andrade-Cetto, J., “Modeling and Control of Excavator Dynamics during Digging Operation,” Journal of Aerospace Engineering, Vol. 9, No. 1, pp. 10-18, 1996.

[https://doi.org/10.1061/(ASCE)0893-1321(1996)9:1(10)]

-

Chang, P. H. and Lee, S. J., “A Straight-Line Motion Tracking Control of Hydraulic Excavator System,” Mechatronics, Vol. 12, No. 1, pp. 119-138, 2002.

[https://doi.org/10.1016/S0957-4158(01)00014-9]

- Nguyen, Q., Ha, Q., Rye, D., and Durrant-Whyte, H., “Force/Position Tracking for Electrohydraulic Systems of a Robotic Excavator,” Proc. of the 39th IEEE Conference on Decision and Control, pp. 5224-5229, 2000.

-

Bailer, C., Pagani, A., and Stricker, D., “A Superior Tracking Approach: Building a Strong Tracker through Fusion,” Proc. of the European Conference on Computer Vision, pp. 170-185, 2014.

[https://doi.org/10.1007/978-3-319-10584-0_12]

-

Kim, S., Kim, M., Jung, H., and Chu, B., “An Automated Tracking System of Fine Dust Generating Spot for Building Dismantlement Sites,” Journal of the Korean Society for Precision Engineering, Vol. 36, No. 4, pp. 383-389, 2019.

[https://doi.org/10.7736/KSPE.2019.36.4.383]

M.S. candidate in the Department of Mechanical System Engineering, Kumoh National Institute of Technology. Her research interest is robotics.

E-mail: ido8568@naver.com

Associate Professor in the Department of Mechanical System Engineering, Kumoh National Institute of Technology. His research interest includes robotics, mechatronics, intelligent control and reinforcement learning.

E-mail: bschu@kumoh.ac.kr