백금-루테늄 합금 촉매 및 도핑된 세리아 중간층이 메탄 변환 성능에 미치는 영향

; Jihwan An1, #

; Jihwan An1, #

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The necessity of converting toxic gas has arisen from the usage of perfluorinated compounds (PFCs), volatile organic compounds (VOCs), and hydrocarbon gases in the semiconductor process and laboratories. Also, recent strong regulations on the emission gas from vehicles also present the need for the highly efficient chemical conversion of toxic emission gases. In this study, we present the fabrication of platinum and ruthenium alloy metal catalysts on the yttria-stabilized zirconia balls, and the application of the metal catalysts to the catalytic converter for methane oxidation. The platinum and ruthenium alloy metal catalysts showed better performance than the platinum catalyst, i.e., 75% increase in the methane conversion efficiency at 500oC. Such improvement seems to be because of the facile oxygen supply from the ruthenium surface. Also, the platinum and ruthenium alloy catalysts with the doped cerium oxide interlayer showed better thermal stability than the platinum and ruthenium alloy metal catalysts, possibly because of the stronger bonding between the metal and oxide support.

Keywords:

Catalytic converter, Noble metal catalysts, Hydrocarbon gas, Samaria-doped ceria키워드:

촉매 변환기, 귀금속 합금 촉매, 탄화수소 가스, 사마리아 도핑된 세리아1. 서론

과불화화합물(Perfluorinated Compounds, PFCs), 휘발성 유기화합물(Volatile Organic Compounds, VOCs), 탄화수소(Hydrocarbon) 계열의 폐가스는 휘발성이 강하며 안정적인 화학적 구조를 갖는 것으로 알려져 있다.1,2 하지만 과불화화합물, 휘발성 유기화합물, 탄화수소 계열의 기체들은 유해성 기체로 널리 알려져 있어 대표적인 문제점으로는 질식 유발, 폭발성 등의 위험성이 내재되어 있기 때문에 인체에 직접적으로 심각한 영향을 미칠 수 있다.3 특히 반도체, 디스플레이 공정 등은 이러한 유해성 기체들을 이용하거나 반응 부산물로 배출하기 때문에 이를 독성이 없는 물질로 분해 및 변환하기 위한 분해 및 정화 장치의 사용이 필수적이다. 또한 이러한 오염 물질들은 자동차 엔진에서 비롯되는 양도 상당하며, 국내뿐만 아니라 해외에서도 배기가스에 대한 환경 규제가 강화되고 있다. 이에 대한 대응으로 VOCs를 비롯한 유해 배기 가스들을 분해 및 변화할 수 있는 배기가스정화 장치에 대한 관심도 또한 높다.3

탄화수소 계열 가스의 분해 방법 중 촉매를 이용한 분해 방법은 800oC 이하의 비교적 낮은 온도에서 구동이 가능하다. 또한 다른 분해 방법들에 비해 작동 온도가 낮기 때문에 에너지 소모가 적고, 질소 산화물의 발생을 억제시킬 수 있다는 장점이 있다. 고성능의 촉매 변환기를 위해서는 일반적으로 촉매 반응성이 높은 백금이 촉매로 활용되고 있다. 하지만 백금의 높은 가격과 500ºC 이상의 고온에서 장시간 백금 촉매를 사용할 시 일어날 수 있는 촉매 구조의 변형 및 탈락 등으로 인한 한계점을 가지고 있다. 이에 따라 주기적으로 촉매를 교체해줘야하며, 이는 촉매 변환기의 구동 비용을 증가시키는 요인이 된다.

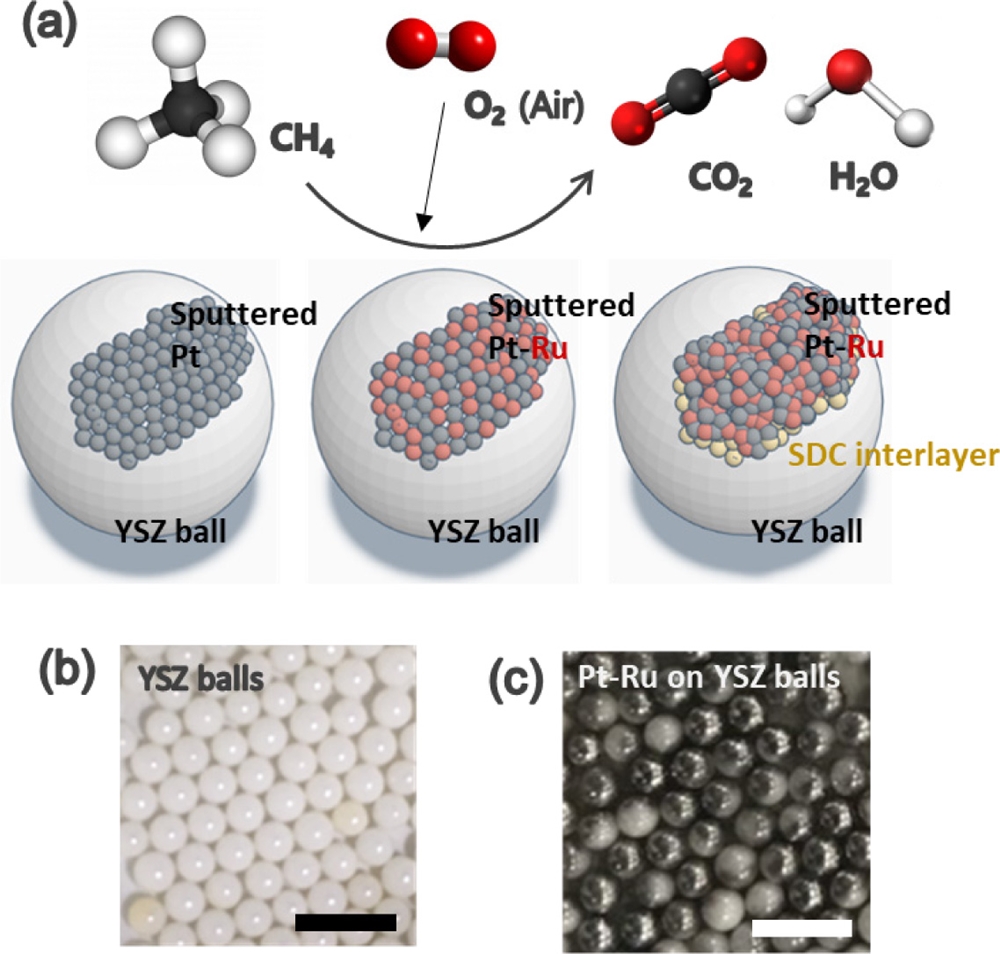

본 연구에서는 기존의 백금(Pt) 촉매를 대체할 수 있는 백금-루테늄(Pt-Ru) 합금 촉매를 이트리아 도핑된 지르코니아(Yttria-Stabilized Zirconia, YSZ) 볼 상에 제작하여 이의 탄화수소 변환성능을 평가하였다.4 또한 추가적으로 YSZ 볼과 Pt-Ru 촉매 사이에 사마리아 도핑된 세리아(Samaria-Doped Ceria, SDC) 중간층을 삽입하여 열적 안정성 향상(결정립 조대화 현상 저감)의 영향을 보았다.5

2. 실험 방법

2.1 촉매 제작

촉매 증착을 위한 기판으로는 1.90-2.10 mm의 직경을 가지는 YSZ 볼(CZY 0200, AS ONE)이 사용되었다. 실제 촉매 변환 장치의 서포트 소재로는 sub-mm의 크기를 가지는 YSZ 파우더가 활용되는 사례가 있으며,3 이를 모사하고자 YSZ 볼 서포트를 사용하였다. 촉매 및 중간층의 증착을 위하여는 물리적 기상 증착법의 일종인 스퍼터링(Sputtering) 공정이 이용되었다. 귀금속 촉매 소재 및 산화물 중간층의 성능 및 내구성을 평가하기 위하여 3가지 종류의 샘플이 준비되었다(Fig. 1(a)). Pt 박막은 75mTorr의 Ar 분위기에서 150W의 파워로 DC 스퍼터링을 이용하여 약 150nm 두께로 증착되었다. 박막의 두께는 YSZ 볼과 같이 Si 웨이퍼 상에 박막 증착 공정을 진행한 후, 단면을 FE-SEM으로 측정하였다. Pt-Ru 합금 박막은 75 mTorr의 동일한 Ar 분위기에서 각각 40, 150W의 파워로 코스퍼터링을 이용하여 약 150nm 두께로 증착되었다. Figs. 1(b)와 1(c)는 각각 박막을 증착하지 않은 YSZ 볼 형태의 기판과 기판 위에 백금-루테늄 합금 박막이 증착된 모습이다. 또한 SDC 산화막 중간층을 증착한 샘플은 SDC 타겟을 이용한 RF 스퍼터링 공정으로 7mTorr의 Ar 12 sccm, O2 3 sccm 분위기에서 60W의 파워로 약 45 nm 증착되었다. 스퍼터를 사용한 증착 시 공정의 직진성(Line of Sight)으로 인하여 볼 표면 중 타겟을 마주보고 있는 약 50%의 표면에만 증착이 일어나나, 이는 샘플 간에 동일한 조건이므로 샘플 간 성능 비교가 가능한 것으로 판단된다.

2.2 조성 및 형상 분석

증착된 박막의 화학적 조성 분석을 위해서는 X-Ray Photoelectron Spectroscopy (XPS)를 이용하였다. 나노 촉매 구조의 실험 전과 실험 후의 표면 형상을 확인하기 위해 Field Emission Scanning Electron Microscopy (FESEM; JEOL, JSM-6700F)과 High Resolution Field Emission Scanning Electron Microscope (HR-FESEM; Hitachi High-Technologies Corporation, SU8010)를 이용하였다.

2.3 촉매 반응성 및 내구성 평가

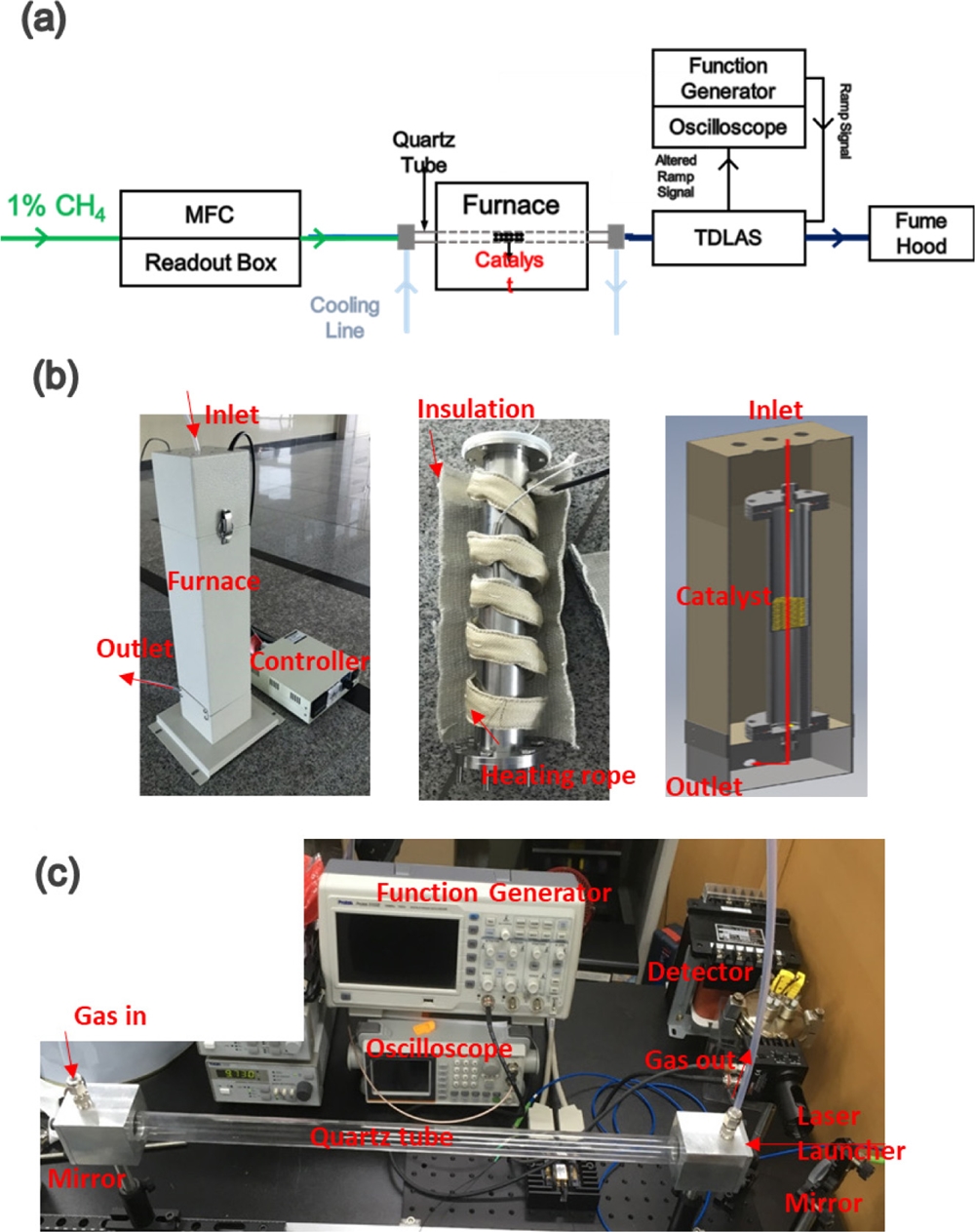

Fig. 2는 저농도 메탄 분해 처리 분석을 위한 촉매 반응기 및 평가 장비의 모식도 및 실제 사진이다. 메탄/공기 혼합물은 유량 제어기(Mass Flow Controller)를 이용하여 메탄 1 sccm을 공기 99 sccm과 섞어 총 100 sccm (농도: 1%)으로 흘려주었다. 온도는 250-750oC까지, 25oC씩 온도를 올려가며 측정하였으며, 각 온도에서 반응이 충분히 일어날 수 있도록 2분의 반응시간을 두었다. 각 촉매별 총 구동 시간은 5시간이다. 반응기 후단에는 메탄이 분해되어 발생하는 이산화탄소의 농도를 측정하여 촉매 변환기의 성능을 분석하였다. 이산화탄소의 농도는 파장 가변형 다이오드 레이저 흡수 분광법(Tunable Diode Laser Absorption Spectroscopy, TDLAS)을 이용하여 측정되었는데, 주어진 온도에서 흡수선의 세기는 농도에 선형적으로 비례한다. 본 연구에서는 이산화탄소 농도 측정을 위해 2,004nm의 중심 파장을 갖는 파장 가변형 다이오드 레이저를 사용하였고, 흡수선 세기에 온도 영향을 배제하기 위해 샘플링 가스를 상온으로 식혀 분석을 진행하였다. 실험에 앞서 이산화탄소 농도별 흡수선 세기를 측정하여 정량화의 선형 관계식을 획득하였다.

3. 결과 및 고찰

3.1 조성 분석

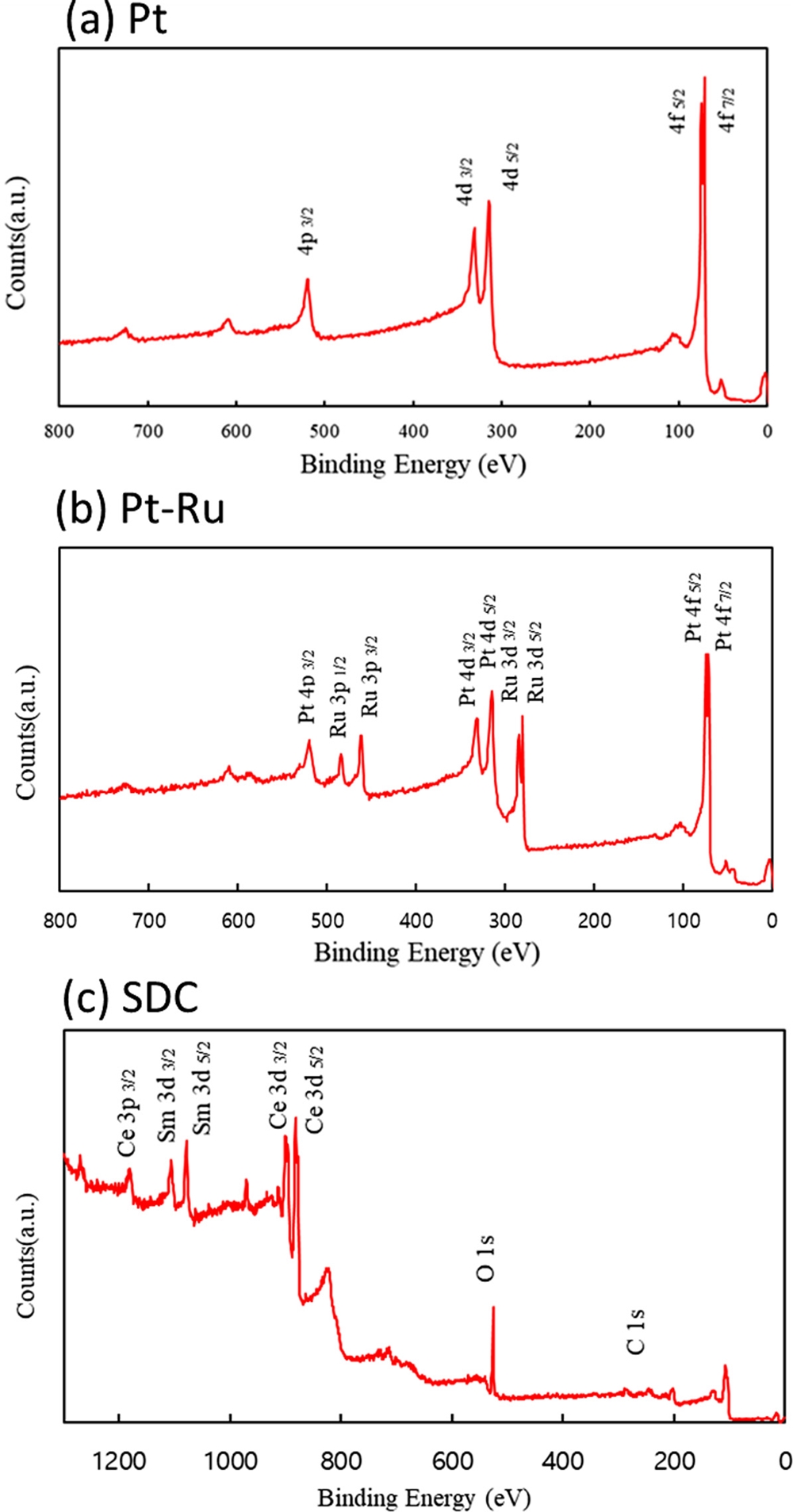

Fig. 3은 증착된 Pt, Pt-Ru 합금, SDC의 조성을 보여주는 XPS 측정 결과이다. Fig. 3(a)는 백금 박막이 C (~284 eV), O (~532 eV) 등의 불순물이 없이 증착이 된 것을 보여준다. Fig. 3(b)는 코스퍼터링된 Pt-Ru 합금 박막의 조성이 Pt :Ru=61 at% : 39 at%임을 보여주고 있다. 기존의 연구 결과에 따르면, Pt와 Ru의 조성비가 ~2 : 1에서 ~1 : 1일 때 가장 좋은 메탄 분해 성능을 보이는 것으로 알려져 있다.4 Fig. 3(c)는 SDC의 조성을 보여주고 있으며, Sm 10.5 at%, Ce 29.2 at%, O 59.9 at%로 측정된다. 즉, 15 mol% 도핑된 SDC이며 이는 약 12-17 mol%의 도핑 레벨에서 CeO2의 표면 교환 반응(Surface Exchange) 속도가 가장 빠르다는 기존의 연구 결과를 참조하였을 때 적절한 도핑 레벨이라고 볼 수 있다.6

3.2 열적 안정성

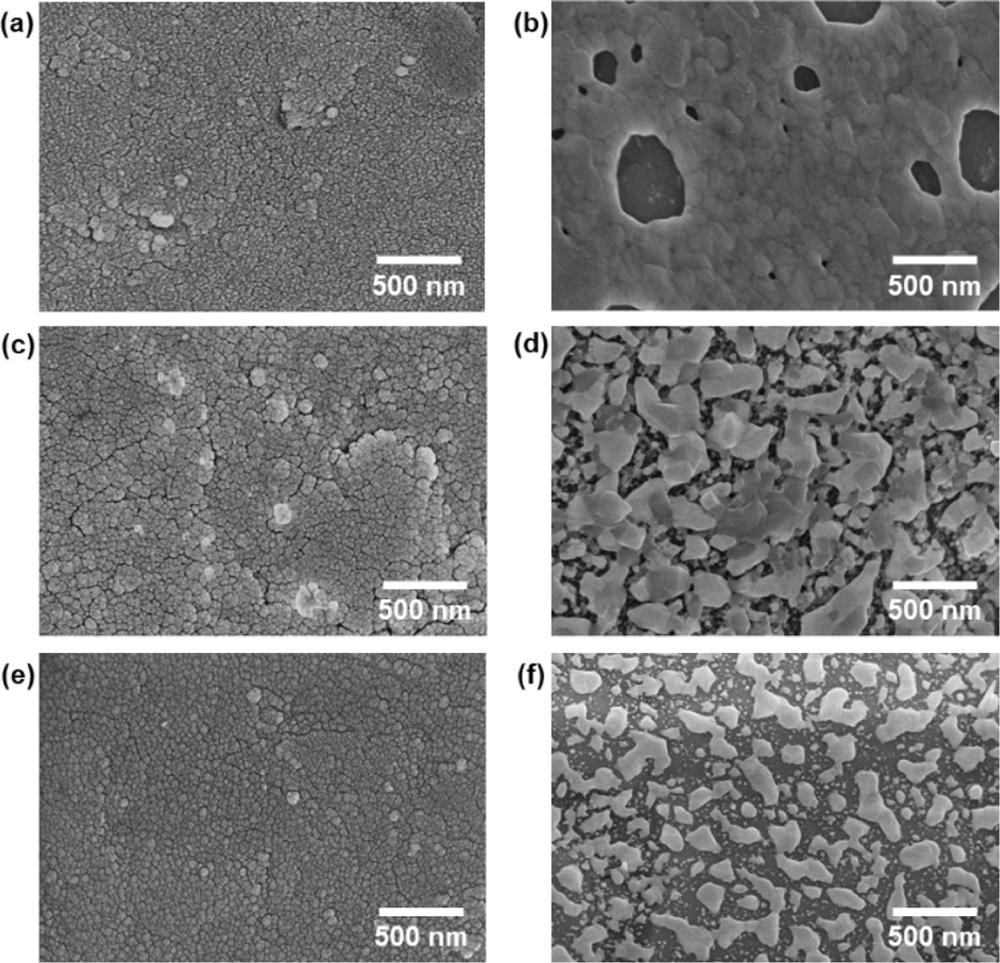

Fig. 4는 나노 촉매 표면 구조의 촉매 변환 구동 전/후 표면 형상을 보여주는 Plan-View SEM 이미지이다. 세 가지 샘플(Pt, Pt-Ru, Pt-Ru on SDC)의 구동 전 표면 형태는 수십(20-40) nm 크기의 매우 미세한 나노 결정립이 존재하는 형상을 보이며, 서로 그 형태가 비슷하다. 그러나 구동 후 Pt 촉매는 매우 심하게 결정립 조대화(Coarsening) 현상이 일어난 것으로 보이며, 그 결과 입자끼리 서로 연결된 네트워크 형태의 구조와 함께 수백 nm 크기의 열린 공극(Open Pore) 구조가 보인다(Fig. 4(b)). 반면 Pt-Ru 촉매는 구동 후의 나노 입자들의 밀도가 구동 전에 비해 줄어들고, 입자의 크기가 성장(80-100 nm)하기는 하였으나 여전히 서로 연결되지 않은 입자의 형태가 보존된 것을 볼 수 있다(Fig. 4(d)). 이는 Ru 및 Pt의 녹는점이 각각 2,334와 1,768oC로 물질의 녹는점이 높을수록 결정립 조대화 현상을 일으키는 재결정화(Recrystallization)가 일어나는 온도가 높아지며, 이로 인하여 열적 내구성이 더 높아지기 때문으로 생각된다.7 SDC 중간층을 Pt-Ru 촉매와 YSZ 기판 사이에 추가 증착한 샘플 또한 중간층 삽입이 없는 Pt-Ru 촉매의 경우와 비슷한 양상을 보인다. 구동 후 SDC 중간층을 증착한 Pt-Ru 촉매 입자 크기는 73-85 nm정도로, 중간층을 증착하지 않은 Pt-Ru 촉매에 비하여 결정립 조대화의 정도가 10-20 %정도 감소하였다. 이는 Pt-Ru 메탈 입자와 기판 사이의 결합 에너지(Bonding Energy) 차이 때문에 생기는 것으로 추측된다. 실제로 기존의 연구 결과에 의하면 CeO2 기반 기판(예: SDC)상에서는 ZrO2 기반 기판(예: YSZ)상 대비 메탈 입자와 기판 간의 결합이 강하고, 이로 인하여 높은 온도에서 입자의 운동성(Mobility)이 감소한다고 알려져 있다.8 따라서 Pt 또는 Pt-Ru 등 메탈 입자와 YSZ 기판 사이에 SDC와 같은 CeO2 기반의 중간층을 삽입해주면 보통 높은 온도(~300oC)에서 구동되는 촉매 변환기 내부 촉매 입자의 안정성을 향상시켜줄 수 있을 것으로 생각된다. 또한 도핑되지 않은 CeO2 대비 도핑된 CeO2의 경우 표면 결함(예: 산소 공극) 밀도가 높기 때문에 이로 인해 추가적으로 메탈 입자-기판 간의 높은 결합력을 기대할 수 있다.

3.3 메탄 변환 성능

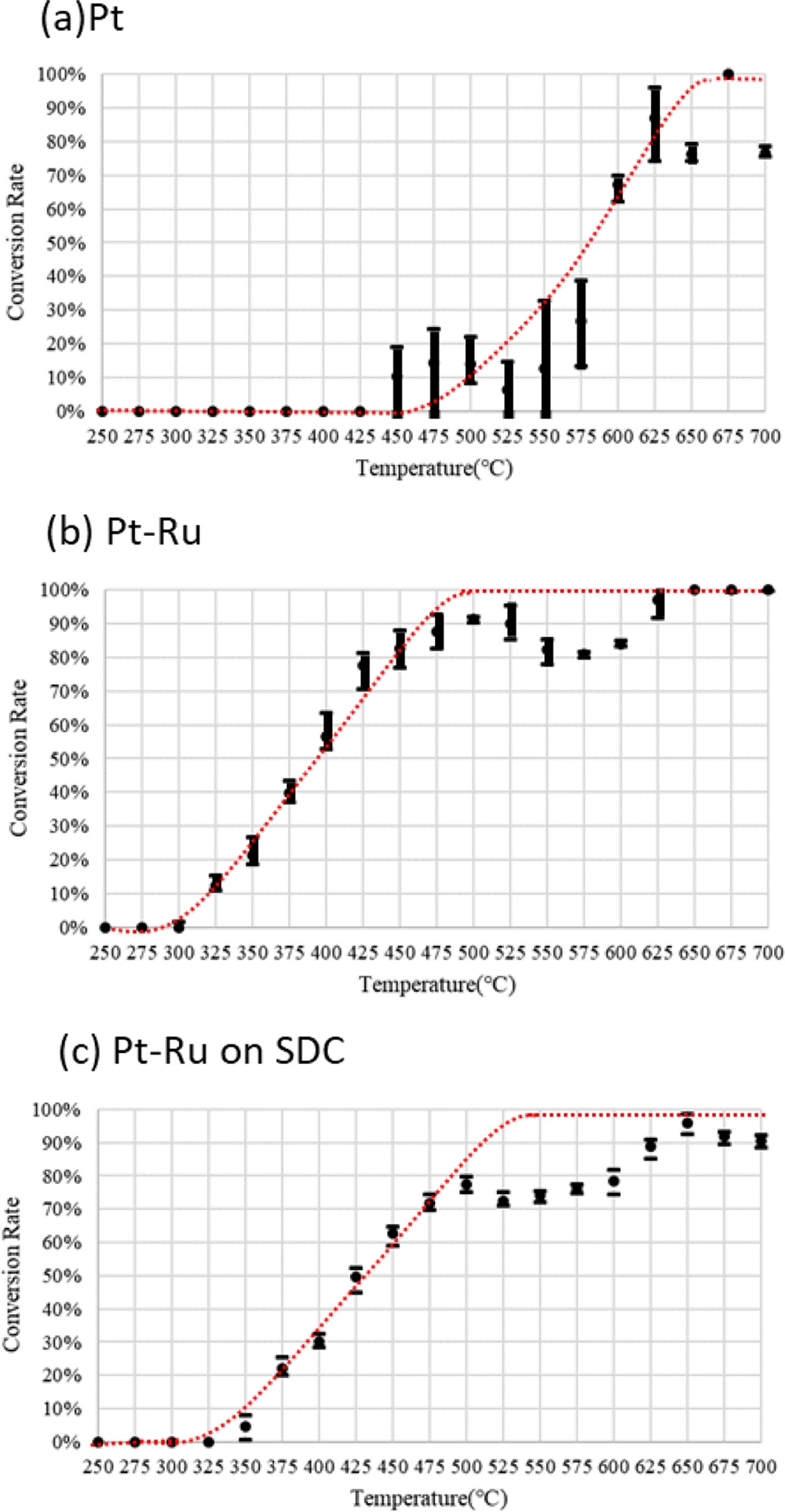

Fig. 5는 나노 촉매 구조의 250-700oC까지의 메탄 변환율을 나타낸 그래프이다. Fig. 5(a)는 Pt 촉매의 실험 결과이다. 약 450oC 부근에서 메탄의 분해가 시작되며 약 650oC 부근에서 90% 이상의 메탄 변환율을 보였다. Fig. 5(b)는 Pt-Ru 합금 촉매의 실험 결과이다. Pt 촉매보다 약 100oC 이상 낮은 약 325oC에서 메탄의 분해가 시작되며 475oC에서 약 90 %의 메탄 변환율을 나타내고 있다. Pt-Ru 합금 촉매를 Pt 촉매와 비교하였을 때, 약 500oC에서 75%의 메탄 변환율 증가를 보인다. 이는 Pt-Ru 합금이 Pt만 존재하는 경우보다 메탄 산화 반응에 더욱 좋은 촉매이기 때문이다.4 기존 연구 결과에 따르면, 산화물 기판상에 증착된 Ru은 산화물 기판 표면 산소를 떼어냄으로써 산소 원자가 Ru 표면에 존재하게 되며, 이러한 Ru 표면의 산소 원자는 메탄 등 탄화 수소의 산화 반응에 참여하는 것으로 알려져 있다. 이를 소위 산소 흘러넘침(Oxygen Spillover) 현상이라 하며, 이 현상으로 인하여 탄화 수소 산화 반응에 대한 Ru의 반응성이 높은 것으로 알려져 있다.8 산소 흘러넘침 현상은 산소 공극의 생성열(Formation Energy)이 상대적으로 큰 YSZ 기판에서 보다 생성열이 작은 SDC 기판에서 더욱 활발히 일어날 수 있기에, YSZ Ball 기판상 SDC 산화물 중간층이 증착된 후 Pt-Ru 합금이 추가 증착된 촉매의 메탄 분해율 실험 결과를 Fig. 5(c)에 보여주고 있다. SDC 산화물이 추가 증착된 샘플은 그렇지 않은 샘플에 비해 메탄 분해가 시작되는 온도(325-350oC) 및 온도에 따른 메탄 변환율 면에서 크게 차이가 없음을 알 수 있다. 이는 주입되는 가스가 메탄 1%의 매우 낮은 탄화 수소 농도를 가지고 있으며(즉, 희박한(Lean) 조건) 이러한 분위기에서는 산소 공급이 충분히 많아 높은 산소 저장 능력(Oxygen Storage Capacity) 및 낮은 산소 공극 생성열을 보이는 SDC 중간층 삽입으로 인한 추가적인 산소 공급 효과가 크지 않았기 때문으로 분석된다. 그러나 탄화 수소 농도가 높은(Rich) 조건에서는 SDC 중간층 삽입으로 인한 추가적인 메탄 변환 성능 향상 효과가 보일 것으로 예상되며, 이에 대한 추가적인 연구가 현재 진행 중이다. 추가적으로, Pt 촉매에서는 475-525oC 부근에서, Pt-Ru 및 Pt-Ru on SDC 촉매에서는 500-600oC 부근에서 메탄 변환율 저하 현상이 발생하는 것으로 보인다(붉은 점선 대비 검은 마커가 밑에 있는 부분). 이는 앞에서 보여진(Fig. 4) 높은 온도에서 발생하는 촉매 구조의 결정립 조대화 현상 때문으로 보인다. 실제로 YSZ 표면상 다공성 Pt 구조의 열처리 온도에 따른 결정립 조대화 현상에 대한 기존의 연구 결과에 따르면, Pt의 결정립 조대화는 높은 온도(650oC 이상)에서 급속히 일어나나 상대적으로 낮은 온도(500oC 이하)에서도 상당한 수준으로 발생할 수 있으며 이로 인해 공극 크기 확장 및 Pt 표면적 감소 등의 현상이 일어나게 된다.9 향후 합금 촉매, 표면층 코팅된 촉매 등 열적 안정성이 더욱 우수한 촉매 개발을 통하여 해결될 수 있을 것으로 생각된다.

4. 결론

본 연구에서는 Pt 단독 촉매보다 Pt-Ru 합금 촉매 구조가 메탄 변환율이 75% 이상(500oC 기준) 증가하고 반응의 시작 온도가 100oC 이상 낮아진다는 결과를 보였다. 추가적으로 구동 후의 촉매 표면 SEM 분석 결과 Pt-Ru 촉매가 Pt 촉매 대비 결정립 조대화 현상이 덜 발생하여 더욱 좋은 안정성을 보였다. 이는 Pt 촉매보다 Pt-Ru 합금 촉매가 Pt와 Ru 사이 상호작용으로 인한 높은 촉매 반응성과 Ru의 높은 녹는점 때문으로 생각된다. SDC 산화막 중간층을 증착한 경우에는 열적 안정성이 다소 개선되나 메탄 변환 성능면에서는 유사한 모습을 보였다. 이는 본 연구에서의 실험 조건이 희박한 농도(1%)의 메탄 분위기에서 수행되었기 때문으로 생각되며 메탄 농도가 높은 환경에서는 추가적으로 변환 성능이 향상될 수 있을 것으로 생각된다.

Acknowledgments

이 연구는 서울과학기술대학교 교내 학술연구비 지원으로 수행하였음(2020-0615).

REFERENCES

-

Fromme, H., Tittlemier, S. A., Völkel, W., Wilhelm, M., and Twardella, D., “Perfluorinated Compounds-Exposure Assessment for the General Population in Western Countries,” International Journal of Hygiene and Environmental Health, Vol. 212, No. 3, pp. 239-270, 2009.

[https://doi.org/10.1016/j.ijheh.2008.04.007]

-

Schiavon, M., Scapinello, M., Tosi, P., Ragazzi, M., Torretta, V., et al., “Potential of Non-Thermal Plasmas for Helping the Biodegradation of Volatile Organic Compounds (VOCS) Released by Waste Management Plants,” Journal of Cleaner Production, Vol. 104, pp. 211-219, 2015.

[https://doi.org/10.1016/j.jclepro.2015.05.034]

- Lee, D. W. and Cho, S. S., “Premature Failure Prevention Design of Three-Way Catalyst Substrate Using DOE,” Journal of the Korean Society for Precision Engineering, Vol. 27, No. 7, pp. 101-108, 2010.

-

Tungatarova, S., Dossumov, K., Baizhumanova, T., and Popova, N., “Nanostructured Supported Pt-, Ru-and Pt-Ru Catalysts for Oxidation of Methane into Synthesis-Gas,” Journal of Alloys and Compounds, Vol. 504, pp. S349-S352, 2010.

[https://doi.org/10.1016/j.jallcom.2010.04.223]

-

Kim, H. J., Yu, J. G., Hong, S., Park, C. H., Kim, Y. B., et al., “Ridge‐Valley Nanostructured Samaria‐Doped Ceria Interlayer for Thermally Stable Cathode Interface in Low‐Temperature Solid Oxide Fuel Cell,” Physica Status Solidi (A), Vol. 214, No. 11, Paper No. 1700465, 2017.

[https://doi.org/10.1002/pssa.201700465]

-

Fan, Z., Chao, C. C., Hossein-Babaei, F., and Prinz, F. B., “Improving Solid Oxide Fuel Cells with Yttria-Doped Ceria Interlayers by Atomic Layer Deposition,” Journal of Materials Chemistry, Vol. 21, No. 29, pp. 10903-10906, 2011.

[https://doi.org/10.1039/c1jm11550b]

-

Gür, T. M., “Comprehensive Review of Methane Conversion in Solid Oxide Fuel Cells: Prospects for Efficient Electricity Generation from Natural Gas,” Progress in Energy and Combustion Science, Vol. 54, No. 1, pp. 1-64, 2016.

[https://doi.org/10.1016/j.pecs.2015.10.004]

-

Ruiz Puigdollers, A., Schlexer, P., Tosoni, S., and Pacchioni, G., “Increasing Oxide Reducibility: The Role of Metal/Oxide Interfaces in the Formation of Oxygen Vacancies,” ACS Catalysis, Vol. 7, No. 10, pp. 6493-6513, 2017.

[https://doi.org/10.1021/acscatal.7b01913]

-

Yu, C. C., Kim, S., Baek, J. D., Li, Y., Su, P. C., et al., “Direct Observation of Nanoscale Pt Electrode Agglomeration at the Triple Phase Boundary,” ACS Applied Materials & Interfaces, Vol. 7, No. 11, pp. 6036-6040, 2015.

[https://doi.org/10.1021/acsami.5b00134]

B.S.E. candidate in the Department of Manufacturing Systems and Design Engineering, Seoul National University of Science and Technology. His research interest is SOFC, catalysts and ALD.

E-mail: hjkz3514@seoultech.ac.kr

B.S.E. candidate in the Department of Manufacturing Systems and Design Engineering, Seoul National University of Science and Technology. His research interest is ALD and SOFC.

E-mail: heec15@gmail.com

Researcher in Institute of Nano Manufacturing System, Seoul National University of Science and Technology. His research interest is SOFC, catalysts and thin film.

E-mail: heyyou9897@naver.com

Ph.D. candidate in the Department of Nano IT Fusion Engineering, Seoul National University of Science and Technology. His research interest is SOFC and ALD.

E-mail: ybc2003@naver.com

B.S.E. candidate in the Department of Manufacturing Systems and Design Engineering, Seoul National University of Science and Technology. His research interest is nanoengineering.

E-mail: 14145330@seoultech.ac.kr

B.S.E. candidate in the Department of Manufacturing Systems and Design Engineering, Seoul National University of Science and Technology. Her research interest is semiconductor.

E-mail: yyjoha@naver.com

M.S/Ph.D program candidate in the Department of Mechanical Engineering, Sungkyunkwan University. His research interest is microwave plasma and DBD plasma.

E-mail: sunhj@skku.edu

M.S/Ph.D program candidate in the Department of Mechanical Engineering, Sungkyunkwan University. His research interest is absorption spectroscopy and DBD plasma.

E-mail: xvpo12@skku.edu

Assistant Professor in Department of Mechanical Engineering, Sungkyunkwan University. His research interest is plasma and combustion engineering.

E-mail: moonsoo@skku.edu

Assistant Professor in Department of Manufacturing Systems and Design Engineering, SeoulTech. His research interest is ALD and its application to energy devices.

E-mail: jihwanan@seoultech.ac.kr