ABS 유사 수지의 연마에서 마찰 특성이 표면 거칠기 및 광택도에 미치는 영향

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

With the development of 3D printing technology, its applications are expanding. However, 3D printed parts present a challenge in achieving high-quality surface roughness because of stair stepping problems. With the recent application of 3D printing in electronics and the visibility of flow in microfluidic systems, high-quality surface roughness is needed. Chemical mechanical polishing (CMP), one of semiconductor fabrication processes, has the longest planarization length in terms of productivity among existing planarization methods. In this study, we investigate friction characteristics of polishing of ABS-Like resin material printed by the Stereolithography Apparatus (SLA). At the polishing of ABS-Like resin, the friction force has a high value at the beginning of polishing, but it stabilizes as processing progresses because of the effect of waviness on the printed material. The surface roughness (Sa and Sz) reduction and the glossiness of ABS-Like resins after polishing appear to be related to the reduction of the Shore D hardness resulting from the rise in the polishing process temperature caused by friction during polishing.

Keywords:

ABS-Like resin, Surface roughness, Glossiness, Friction force, Temperature, Polishing키워드:

ABS 유사 수지, 표면 거칠기, 광택도, 마찰력, 온도, 연마1. 서론

3D 프린팅(3D Printing) 기술은 4차 산업혁명과 더불어 산업에서의 새로운 패러다임을 만들어가고 있다. 현대의 3D 프린팅 기술은 시제품의 제작을 넘어 기계, 건설, 전자 등 다양한 산업 분야로 그 적용 범위를 넓혀나가고 있다.1,2 그러나 3D 프린팅은 소재를 적층하는 방법으로 3차원 구조물을 제작하기 때문에 구조물의 표면 거칠기(Surface Roughness) 확보에 어려움이 따르는 것으로 알려져 있다.3 3D 프린팅에서의 표면 조도 향상을 위한 연구로는 전처리 과정에서 공정변수를 조절하는 방법과 후처리 과정을 통해 표면 거칠기를 확보하는 방법이 있다.3 특히, 후처리 과정에 있어서는 아세톤(Aceton) 증기를 이용하는 방법,4 입자 가공과 같은 기계가공을 이용하는 방법5,6 등이 있다.

반도체 산업에서는 폴리머(Polymer) 소재의 3D 프린팅을 PCB (Printed Circuit Board) 기판 등에 활용이 가능할 것으로 판단하고 있으며, 반도체 칩(Chip) 생산에 있어서는 해상도(Resolution)에 있어 개선이 필요하나 3D 프린팅 기술의 적용 가능성에 대한 다양한 논의가 이루어지고 있다.7 3D 프린팅 기술을 반도체 산업 분야에 적용하기 위해서도 프린팅 후의 표면 거칠기는 역시 중요하게 극복해야할 문제이다.

기존의 반도체 공정에서는 웨이퍼 표면의 평탄화(Planarization)를 위해 화학기계적연마(Chemical Mechanical Polishing, CMP) 기술을 사용하고 있으며, 이는 현존하는 평탄화 공정 중 가장 긴 평탄화 길이(Planarization Length)를 가지고 있어 생산성 측면에서 아직까지는 이를 대체할 수 있는 기술이 개발되지 않고 있다.8,9 그러나 현재까지 폴리머 소재에 대한 연마 기술의 연구는 많이 이루어지지 않고 있으며 폴리머 소재는 여전히 연마 가공이 어려운 것으로 알려져 있다. 기존의 폴리머 연마에 대한 연구는 주로 미세전자기계시스템(Micro Electro Mechanical Systems, MEMS)에 폴리머 소재가 활용되면서 시작되었다.

Zhong10 등은 상용 슬러리(Slurry)를 이용해 MEMS 구조물을 위한 폴리카보네이트(Polycarbonate, PC), 폴리메틸 메타크릴레이트(Poly-Methyl Methacryate, PMMA) 소재의 연마 연구를 진행하였으며 논문에서는 재료제거율(Material Removal Rate, MRR)과 표면 거칠기를 평가하였다. Kourouklis 등11은 MEMS에서 SU-8과 퍼멀로이(Permalloy)의 평탄화에 관한 연구를 수행하였다. Lee12 등은 MEMS 공정에서 PR (Photo Resist)을 활용한 구리 후막의 평탄화 연구를 수행하였으며 구리와 PR을 동시에 연마하여 구리의 디싱(Dishing) 현상 감소 방법을 제안하였다.

연마 공정은 연마 패드(Polishing Pad)-연마입자(Abrasive Particle)-가공 대상 소재의 3요소 사이 상대 운동에 의한 트라이볼로지(Tribology) 현상을 수반하는 가공 공정이다.13 따라서 연마 가공의 연구에 있어 마찰 현상을 관찰하는 것은 연마 가공의 메커니즘을 이해하는데 도움을 준다. 3D 프린팅 소재의 트라이볼로지 특성은 많이 보고되지 않고 있으나, 최근 Jo14 등이 핀온 디스크(Pin-on-Disk)와 볼온디스크(Ball-on-Disk) 시험을 통해 그 결과를 발표하였다. 그러나, 그들의 연구는 소재들 간의 상대 운동에 의한 마찰 현상을 연구한 것으로 연마 가공 중 발생하는 마찰 현상과는 차이가 있을 것으로 보인다.

ABS 유사 수지(ABS-Like Resin)는 3D 프린팅용 소재로 활용되고 있으며 최근 일부 연구에서는 투명 소재를 활용한 미세유체 시스템, 렌즈 등의 용도로도 활용되고 있다.15,16 본 연구에서는 광경화 조형 방식(Stereolithography Apparatus, SLA)을 이용해 웨이퍼 형태로 출력된 ABS 유사 수지 소재의 연마에서 마찰 및 온도 특성에 관해 연구하고자 한다. 이를 위해 연마 공정의 압력과 속도 조건에 따른 마찰력과 온도 변화, 시편의 표면 거칠기 변화와 광택도의 변화를 측정하고 분석하였다.

2. 실험 조건

본 연구에서는 SLA 방식의 3D 프린터(SLA-si2, 3D Systems, U.S.)를 이용하였으며, ABS 유사 수지 소재는 DSM Somos®의 WaterClear® Ultra 10122을 사용하였다. 시편은 직경 100과 1mm 두께를 가진 웨이퍼 형태로 출력되었으며 3D 프린팅 시 층 두께 0.1mm이다. 시편은 중력에 의한 변형을 최소화하고 서포트(Support)가 표면 거칠기에 영향을 주지 않게 하기 위해 수직 방향으로 출력되었다.

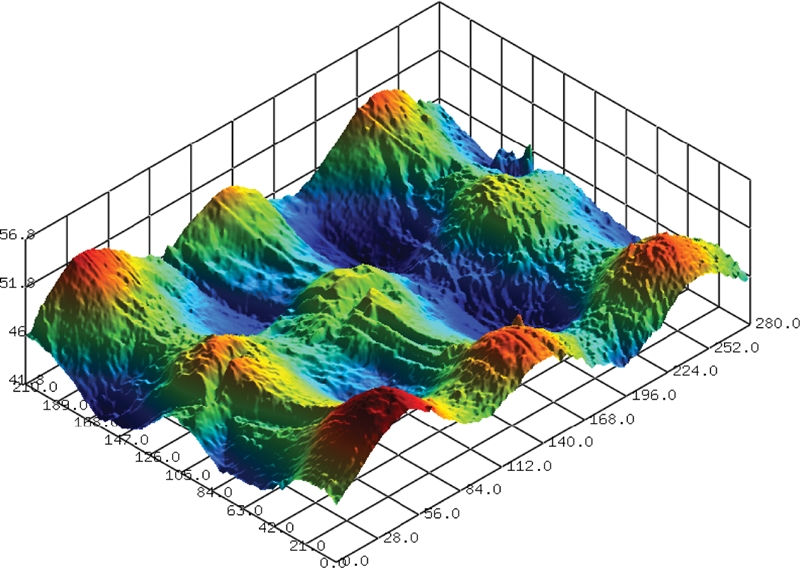

3D 프린팅된 웨이퍼 시편의 최초 표면 거칠기는 평균 Sa (Arithmetical Mean Deviation) 1.513 μm, Sz (Maximum Height) 10.645 μm를 가진다. 또한 표면 광택의 평균은 14.55 GU이다. 시편의 표면 거칠기는 레이저 공초점 현미경(NS-3500, NANOSCOPE SYSTEMS Inc., Korea)를 이용하였으며, 표면 광택은 광택계(NHG268, 3nh®, China)를 이용하여 측정하였다. Fig. 1은 레이저 공초점 현미경으로 측정된 시편의 표면 형상을 보여준다. 본 연구에서는 출력된 ABS 유사 수지의 흡습성17에 의해 무게 측정을 통한 재료제거율 측정이 용이치 않아 표면 거칠기와 광택의 관점에서 연구가 진행되었다. 시편에서의 측정 위치는 시편의 중심과 중심에서부터 상·하·좌·우 방향 20 mm 지점으로 총 5지점이다.

A representative 3D surface profile of ABS-Like resin disk after SLA 3D printing (Sa 1.633 μm and Sz 11.165 μm)

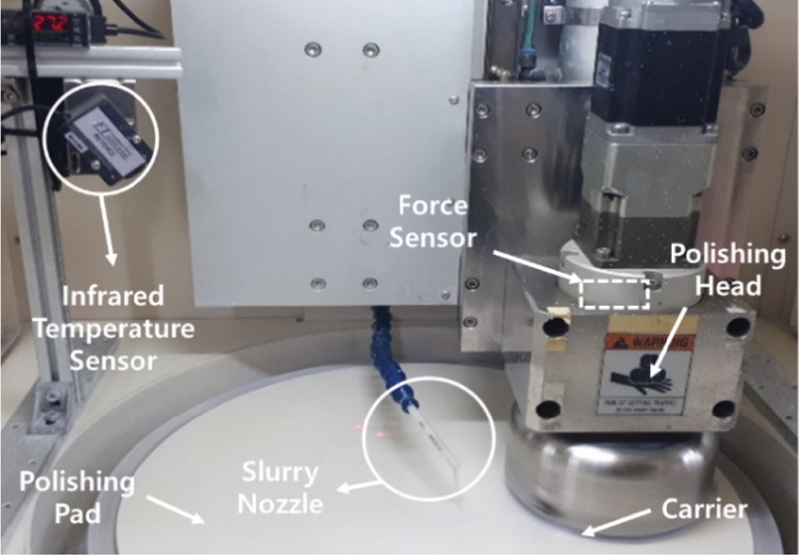

연마 실험을 위해 R&D용 연마 장치(POLI-400, GnP Technology Inc., Korea)를 사용하였으며, 마찰력 및 연마 중 온도의 모니터링을 위해 힘 센서(Type 9135B, KISTLER, Swiss)를 연마 헤드 뒤편에 부착하였으며, 적외선 온도 센서(FT-H30, KEYENCE, Japan)을 사용하여 연마 패드의 온도를 측정하였다(Fig. 2). 마찰력과 온도 측정에 있어 샘플링 주파수는 200 Hz였다. 온도센서는 자체 캘리브레이션(Calibration)이 된 값을 이용하였지만, 마찰력 측정의 경우는 캐리어(Carrier)에 지그(Jig)를 부착하여 힘센서를 통해 센서에서 출력되는 전압(V)과 작용하는 힘(F)에 대한 캘리브레이션을 실시하였다. 그 관계는 아래 식(1)과 같다.

| (1) |

ABS 유사 수지의 연마 실험을 위해 콜로이달 실리카(Colloidal Silica) 입자(평균 직경 72 nm)를 함유한 슬러리(Slurry)와 경질폴리우레탄(Polyurethane) 패드(KONI Pad, KPX Chemical, Korea)를 준비하였다.

실험에 이용된 연마 조건은 압력 범위 19.6-49.0 kP이며, 시편 및 정반의 회전속도는 40-160 rpm의 범위를 사용하였다. 슬러리의 공급 유량은 150 ml/min이다. 연마 실험은 시편당 각각 10분씩 이루어졌으며, 실험 시 초기 온도는 22±0.5oC를 유지하였다. Table 1은 연마 실험 조건을 보여준다.

3. 실험 결과 및 고찰

본 연구에서는 앞서 언급한 바와 같이 ABS 유사 수지의 흡습성으로 인하여 가공 후 시편이 슬러리의 수분을 흡수하여 무게가 늘어나는 현상이 발생하기 때문에 시편 무게의 변화 대신 3차원 표면 거칠기 파라미터 중 Sa와 Sz와 광택도 변화를 측정하여 시편의 가공성을 평가하였다.

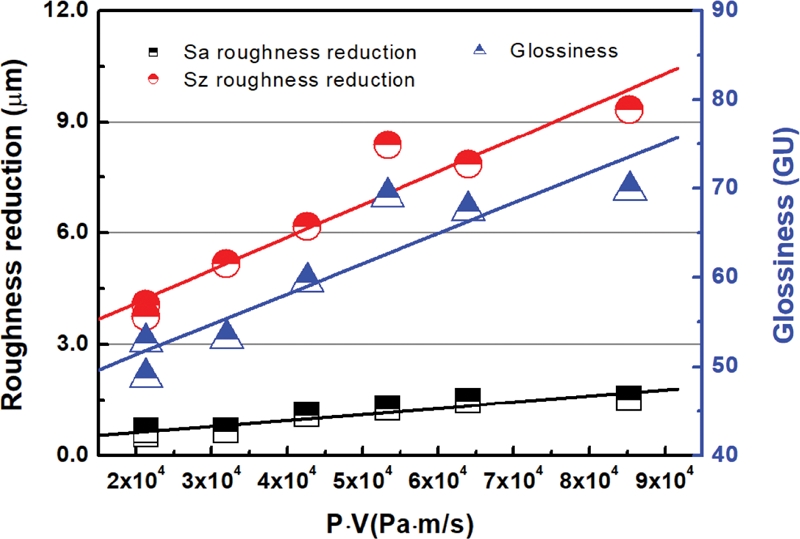

Fig. 3과 같이 재료제거율과 관련된 Preston의 식(재료제거율은 압력과 속도의 곱과 비례)18에서의 압력과 속도의 곱(PV)과 Sa와 Sz 표면 거칠기 감소량과의 관계는 선형적 관계를 가진다. 특히 Sz의 경우 측정된 3차원 영역에서 가장 높은 피크(Peak)와 가장 낮은 골짜기(Valley)의 총 높이를 뜻하기 때문에 재료제거율과 밀접한 관련이 있어 Preston의 식과 상관 관계를 가지는 것으로 보인다. Sa의 경우는 상대적으로 그 감소량은 작지만 3D 프린팅된 표면의 굴곡 상부의 연마 가공에 따른 미소 표면 거칠기의 감소를 보여준다고 할 수 있다. 또한 Fig. 3은 압력과 속도의 곱에 따른 광택도를 보여주고 있으며, 가공 압력과 속도의 증가에 따른 표면 거칠기의 감소로 인하여 광택도가 선형적으로 증가하고 있음을 보여준다.

Sa and Sz roughness reductions, and glossiness as a function of P·V (Multiplication of pressure and velocity)

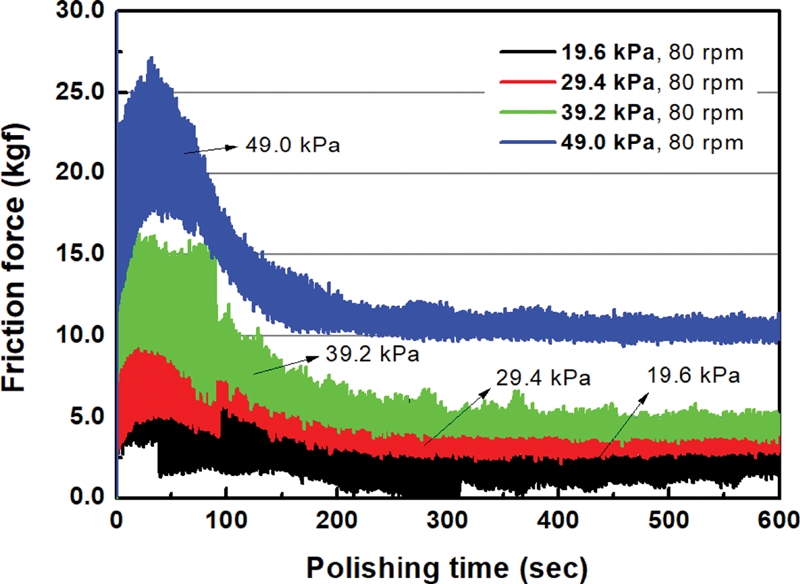

Fig. 4는 연마 압력에 따른 마찰력의 변화를 보여준다. 압력 조건은 19.6, 29.4, 39.2, 49.0 kPa의 4개 조건을 선정하였으며 속도 조건은 80 rpm으로 고정되었다. 마찰력은 연마 가공 초기에 급격히 증가하는 경향을 보이며 높은 압력 조건일수록 가공 초기 마찰력은 크게 증가하였다. 200초 이상의 가공 시에는 마찰력이 안정화되는 경향을 보인다. 이러한 현상은 가공 초기 존재하던 ABS 유사 수지 표면의 굴곡이 제거되고, 일정 가공 시간 이후부터는 상대적으로 평탄한 소재의 표면의 가공이 이루어졌기 때문으로 보인다.

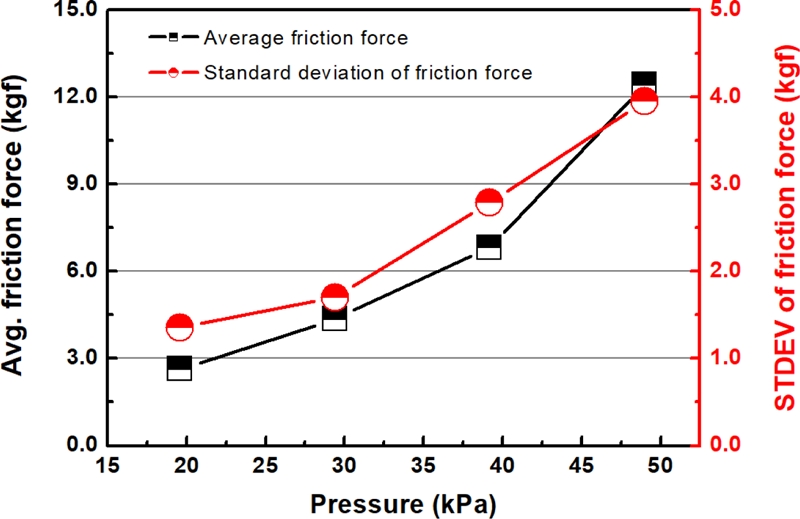

Fig. 5는 Fig. 2의 압력 조건별 마찰력의 평균값과 표준편차를 도시한 그래프이다. 속도 조건 80 rpm하에서, 연마 가공 압력이 19.6, 29.4, 39.2, 49.0 kPa으로 증가하면 평균 마찰력은 각각 2.642, 4.360, 6.814, 12.409 kgf로 증가한다. 이는 연마 공정이 적용되는 타 소재에서 일반적으로 찾아볼 수 있는 현상으로 소재에 작용하는 수직하중(혹은 압력)의 증가에 따른 현상으로 보인다. 마찰력의 표준편차 역시 압력 조건에 증가할수록 커지는 것을 알 수 있다. 이러한 현상은 3D 프린팅된 시편 표면의 특성과 관련 있을 것으로 보인다. 3D 프린팅된 시편의 표면은 적층된 하나하나의 층(Layer)들로 이루어져 있어 굴곡(Waviness)을 지니고 있다. 따라서 앞서 언급했던 바와 같이, 연마 패드 위로 공급되는 연마 입자는 시편의 굴곡 중 상부를 먼저 가공하게 되어 가공 초기에 높은 마찰력을 지니게 되는 것으로 보인다.

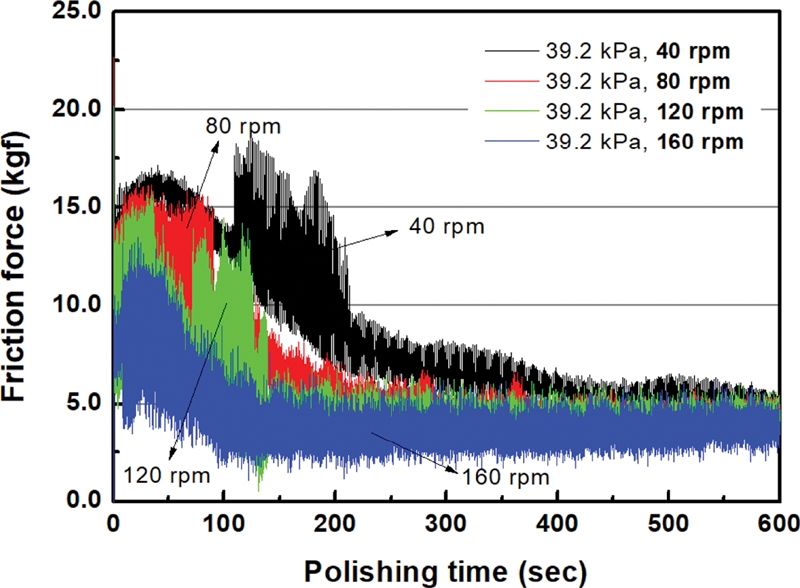

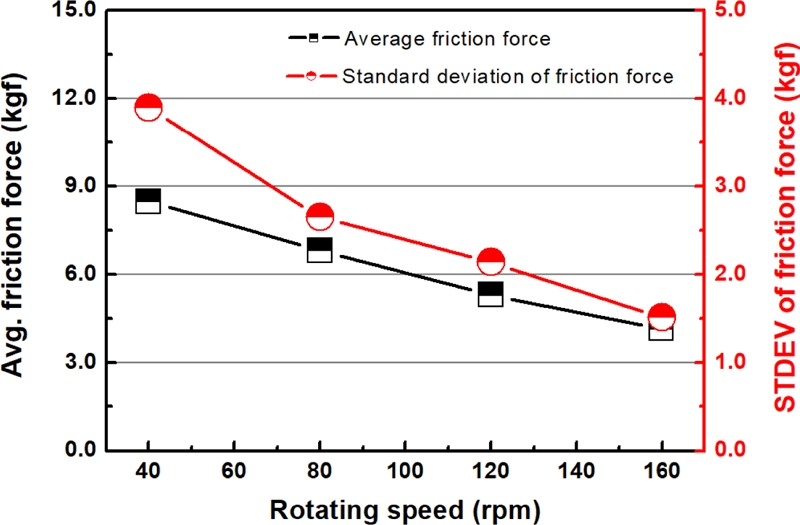

Fig. 6은 39.2 kPa로 압력을 고정시킨 후, 정반 및 헤드의 회전속도 40, 80, 120, 160 rpm 조건에서 시간에 따른 마찰력의 변화를 측정한 결과이다. 압력 조건에 따른 실험과 마찬가지로 가공 초기 마찰력이 크게 증가하는 경향을 보이지만 회전속도가 낮을수록 마찰력의 안정화가 늦게 나타나는 경향을 보였다.

일정한 압력 하에서 회전속도가 증가하는 경우 압력의 증가에 따라 마찰력이 증가하는 경향과는 반대로 속도의 증가에 따라 마찰력은 감소하는 경향을 보인다(Fig. 7). 또한 마찰력의 표준편차 역시 회전속도의 증가에 따라 감소하는 경향을 확인할 수 있었다.

연마 공정에서의 Stribeck 곡선에 대한 연구에 따르면, 회전속도 증가에 따른 마찰력 혹은 마찰계수의 감소 현상은 실험에서의 윤활 조건이 혼합 윤활(Mixed Lubrication)에 해당됨을 말한다.19

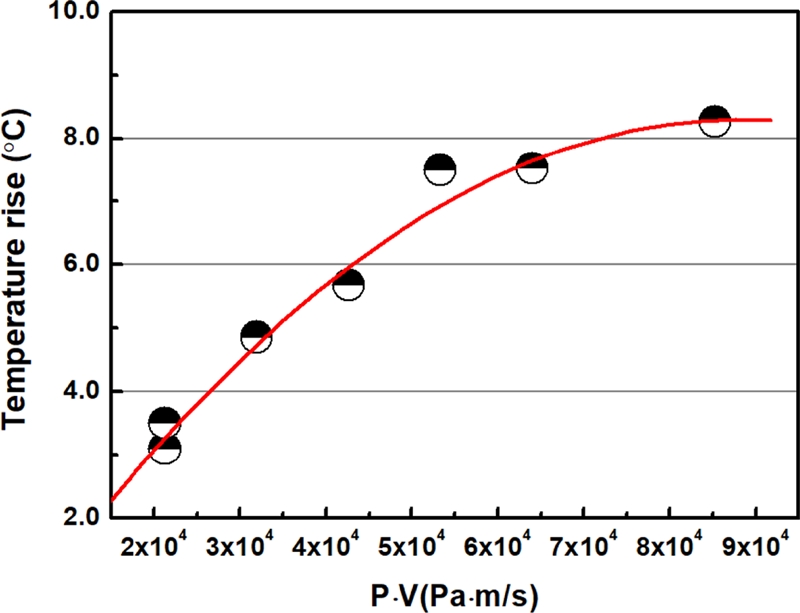

Fig. 8은 압력과 속도의 곱과 가공 중 온도상승에 대한 관계를 보여준다. 가공 압력과 속도가 증가할수록 시편과 연마 패드의 상대 운동에 의한 마찰(마찰에너지)에 의해 가공온도는 상승한다. 이러한 마찰열에 의한 가공온도의 상승은 연마 공정에서의 재료제거와 관련이 있어 보인다.

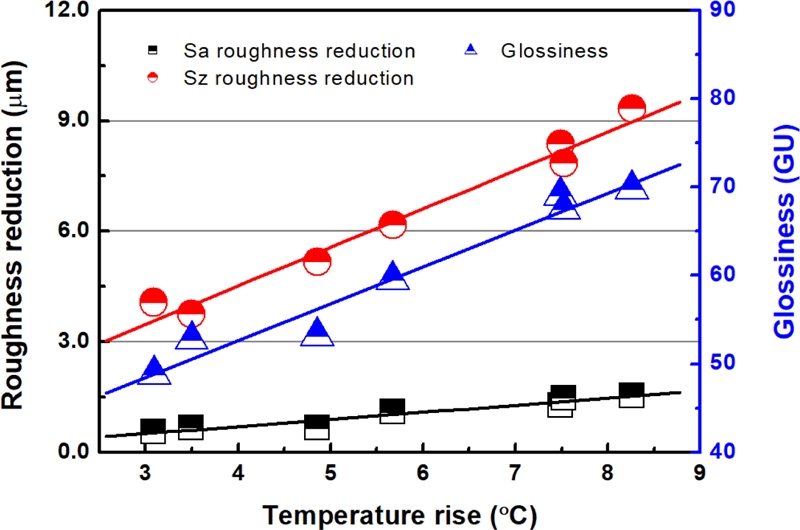

마찰 현상과 더불어 수반되는 마찰열에 의한 연마 패드 온도의 증가와 표면 거칠기, 광택도와의 관계를 Fig. 9에 나타내었다. 연마 중 온도는 표면 거칠기의 감소 및 광택도와 선형적 관계를 보인다. Fig. 9의 결과는 가공 중 온도의 상승이 재료제거 현상과 밀접한 관계를 가지고 있음을 말해 준다.

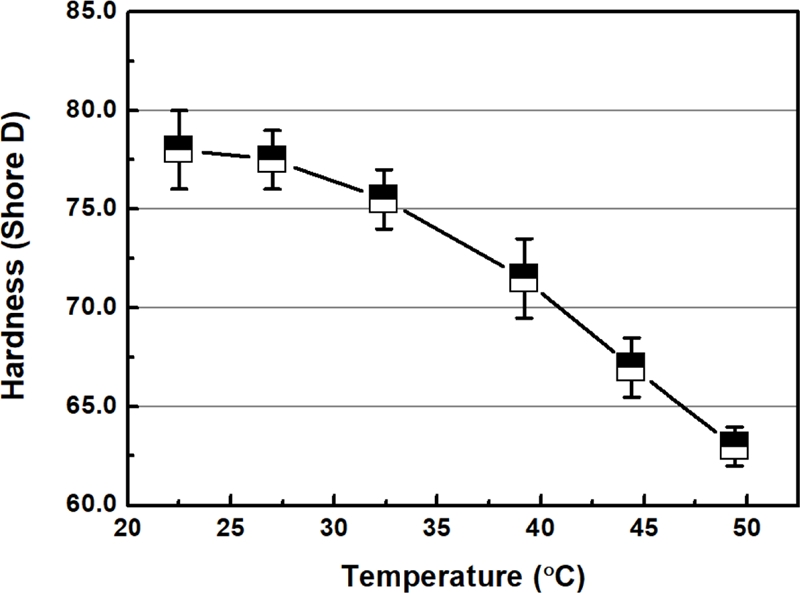

Fig. 10은 시편의 온도에 따른 3D 프린팅된 ABS 유사 수지 디스크의 Shore D 경도를 측정한 결과이다. 시편 경도의 측정은 표면 거칠기와 광택도의 측정 위치와 동일하다. 실험은 100ml의 슬러리를 용기에 담은 후, 핫플레이트(Hot Plate)를 이용하여 온도를 조절하였으며 시편을 담근 후 10분 후의 Shore D 경도를 측정하였다. 측정온도의 범위는 22.5-49.4oC였다. 출력된 시편의 평균 Shore D 경도는 79.5였다. 시편의 Shore D 경도는 슬러리 내에서 온도가 상승함에 따라 지속적으로 감소하는 경향을 보였다. 이러한 온도 상승에 따른 경도 감소 현상은 Fig. 9에서 가공 시 온도에 따른 표면 거칠기의 감소와 광택도와의 관계와 관련이 있어 보인다. ABS 유사 수지의 연마 가공 중 마찰열에 의해 시편의 경도가 낮아져 보다 재료제거가 용이하게 되기 때문에 표면 거칠기의 감소, 가공 후의 광택도가 마찰에 의한 가공 온도의 상승과 선형적인 관계를 보이는 것으로 보이는 것으로 판단된다.

따라서, 3D 프린팅된 ABS 유사 수지의 연마 공정에서는 압력과 속도 증가에 의해 재료제거율이 증가하여 표면 거칠기가 감소하며, 광택도가 증가하는 것으로 보인다. 또한 압력과 속도가 증가할수록 연마 중 발생하는 마찰열로 인하여 ABS 유사 수지의 경도가 감소되어 기계적 재료제거를 보다 용이하게 하는 것으로 판단된다.

4. 결론

본 연구에서는 광경화 조형 방식의 3D 프린터를 활용하여 웨이퍼 형태로 출력된 ABS 유사 수지 소재의 연마에서의 마찰 및 온도 특성과 표면 거칠기의 감소, 가공 후의 광택도에 관해 연구하였다.

3D 프린팅 방식으로 출력된 ABS 유사 수지의 연마에서 표면 거칠기의 감소와 광택도는 Preston의 식에 따라 압력과 속도의 곱에 비례하는 경향을 보였으며, 이는 압력과 속도의 증가에 따른 재료제거율의 상승에 의한 효과로 보인다. ABS 유사 수지의 연마 가공 초기에는 시편 표면의 굴곡을 제거하는 과정에서 높은 마찰력을 보이다가 가공 시간이 지날수록 안정화되는 경향을 보인다. 압력과 속도에 따른 실험 시 마찰력은 압력이 증가할수록 증가하는 반면, 속도 증가에 따라 감소하는 특징을 가져 본 연구에서의 ABS 유사 수지의 연마는 혼합 윤활 영역에서 이루어졌음을 말해준다. 또한, ABS 유사 수지의 표면 거칠기 감소 및 가공 후 광택도는 연마 가공 중 마찰에 의해 발생하는 가공 온도의 상승과 선형적인 관계를 보였으며 온도의 상승은 ABS 유사 수지의 경도를 낮추는 결과를 보였다. 연마 중 마찰에 의한 공정 온도의 상승 현상은 ABS 유사 수지의 경도를 낮춰 보다 재료제거를 용이하게 하여 시편의 표면 거칠기의 감소와 광택도를 증가시키는데 도움을 주는 것으로 판단된다.

향후 ABS 유사 수지의 연마의 이해를 위해 연마 입자의 종류, 함량 및 크기, 슬러리 온도 등에 대한 트라이볼로지 연구가 추가적으로 필요해 보인다.

Acknowledgments

본 논문은 2020년도 BB21+ 사업과 2018년 한국연구재단(No. NRF-2018R1D1A1B07043169)의 지원을 받아 수행된 과제임.

REFERENCES

-

Dizon, J. R. C., Espera Jr, A. H., Chen, Q., and Advincula, R. C., “Mechanical Characterization of 3D-Printed Polymers,” Additive Manufacturing, Vol. 20, pp. 44-67, 2018.

[https://doi.org/10.1016/j.addma.2017.12.002]

-

Paolini, A., Kollmannsberger, S., and Rank, E., “Additive Manufacturing in Construction: A Review on Processes, Applications, and Digital Planning Methods,” Additive Manufacturing, Vol. 30, Paper No. 100894, 2019.

[https://doi.org/10.1016/j.addma.2019.100894]

-

Yang, Q., Lu, Z., Zhou, J., Miao, K., and Li, D., “A Novel Method for Improving Surface Finish of Stereolithography Apparatus,” The International Journal of Advanced Manufacturing Technology, Vol. 93, Nos. 5-8, pp. 1537-1544, 2017.

[https://doi.org/10.1007/s00170-017-0529-1]

-

Zhang, S. U., Han, J., and Kang, H. W., “Temperature-Dependent Mechanical Properties of ABS Parts Fabricated by Fused Deposition Modeling and Vapor Smoothing,” International Journal of Precision Engineering and Manufacturing, Vol. 18, No. 5, pp. 763-769, 2017.

[https://doi.org/10.1007/s12541-017-0091-7]

-

Williams, R. E. and Melton, V. L., “Abrasive Flow Finishing of Stereolithography Prototypes,” Rapid Prototyping Journal, Vol. 4, pp. 56-67, 1998.

[https://doi.org/10.1108/13552549810207279]

- Ahn, D. K. and Lee, S. H., “Improving the Surface Roughness of SL Parts Using a Coating and Grinding Process,” International Journal of Precision Engineering and Manufacturing, Vol. 8, No. 3, pp. 14-19, 2007.

-

Lu, B., Lan, H., and Liu, H., “Additive Manufacturing Frontier: 3D Printing Electronics,” Opto-Electronic Advances, Vol. 1, No. 1, Paper No. 170004, 2018.

[https://doi.org/10.29026/oea.2018.170004]

-

Lee, H., Lee, D., and Jeong, H., “Mechanical Aspects of the Chemical Mechanical Polishing Process: A Review,” International Journal of Precision Engineering and Manufacturing, Vol. 17, No. 4, pp. 525-536, 2016.

[https://doi.org/10.1007/s12541-016-0066-0]

-

Zhao, G., Wei, Z., Wang, W., Feng, D., Xu, A., et al., “Review on Modeling and Application of Chemical Mechanical Polishing,” Nanotechnology Reviews, Vol. 9, No. 1, pp. 182-189, 2020.

[https://doi.org/10.1515/ntrev-2020-0016]

-

Zhong, Z., Wang, Z., and Zirajutheen, B., “Chemical Mechanical Polishing of Polycarbonate and Poly Methyl Methacrylate Substrates,” Microelectronic Engineering, Vol. 81, No. 1, pp. 117-124, 2005.

[https://doi.org/10.1016/j.mee.2005.04.005]

-

Kourouklis, C., Kohlmeier, T., and Gatzen, H., “The Application of Chemical-Mechanical Polishing for Planarizing a SU-8/Permalloy Combination Used in MEMS Devices,” Sensors and Actuators A: Physical, Vol. 106, Nos. 1-3, pp. 263-266, 2003.

[https://doi.org/10.1016/S0924-4247(03)00180-8]

-

Lee, H., Joo, S., Kim, H., and Jeong, H., “Chemical Mechanical Planarization Method for Thick Copper Films of Micro-Electro-Mechanical Systems and Integrated Circuits,” Japanese Journal of Applied Physics, Vol. 47, No. 7R, pp. 5708-5711, 2008.

[https://doi.org/10.1143/JJAP.47.5708]

- Lee, H., “Tribology Research Trends in Chemical Mechanical Polishing (CMP) Process,” Tribology and Lubricants, Vol. 34, No. 3, pp. 115-122, 2018.

-

Jo, Y. S. and Lee, H. S., “Friction and Wear Characteristics of ABS-Like Resin for 3D Printing under Non-Lubricated Condition,” Journal of the Korean Society for Precision Engineering, Vol. 36, No. 12, pp. 1117-1124, 2019.

[https://doi.org/10.7736/KSPE.2019.36.12.1117]

-

Yang, C. M. and Hrnjak, P., “Visualization of Two-Phase Flow of R410A in Horizontal Smooth and Axial Micro-Finned Tubes,” International Journal of Heat and Mass Transfer, Vol. 138, pp. 49-58, 2019.

[https://doi.org/10.1016/j.ijheatmasstransfer.2019.03.174]

- Bae, S. J. and Im, D. J., “Comparison of Surface Characteristics according to 3D Printing Methods and Materials for the Fabrication of Microfluidic Systems,” Korean Chemical Engineering Research, Vol. 57, No. 5, pp. 706-713, 2019.

- Dutta, S. S., “Water Absorption and Dielectric Properties of Epoxy Insulation,” M.Sc. Thesis, Norwegian University of Science and Technology, 2008.

- Preston, F., “The Theory and Design of Plate Glass Polishing Machines,” Journal of Glass Technology, Vol. 11, No. 44, pp. 214-256, 1927.

-

Liang, H. and Craven, D., “Tribology in Chemical-Mechanical Planarization,” Taylor & Francis, pp. 69-72, 2005.

[https://doi.org/10.1201/9781420028393]

Master student in the Department of Mechanical System Engineering, Tongmyong University. His research interest is chemical mechanical planarization (CMP).

E-mail: ccczczc@hanmail.net

Associated Professor in the School of Mechanical Engineering, Tongmyong University. His research interest is CMP, abrasive machining, and tribology.

E-mail: hslee@tu.ac.kr