광섬유 빔 전달 시스템을 이용한 펨토초 레이저 재료 가공 임계치 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

A femtosecond laser is used in various fields such as microscale machining, OLED repair, micro 3D structure fabrication, and eye surgery. Particularly, because of non-thermal property, ablation and ablation threshold are the most representative characteristics of femtosecond laser. The ablation system is accompanied by many optics, stage, or gantry. In the case of the gantry, an ordinary optic system delivers a beam where mirrors and lens are required. If the gantry moves to the sample, external stimulation such as vibration will occur. Vibration has an influence on optics such as transforming beam path and becomes an error that decreases accuracy, precision, and spatial resolution. Generally, Fiber Optic Beam Delivery System (FOBDS) is used to solve this issue. But in the case of the femtosecond laser, FOBDS is incompatible. Recently, another FOBDS model that is compatible with the femtosecond laser has been developed. In this paper, the ablation threshold was obtained by FOBDS and femtosecond laser. The results present a possibility of ablation without external stimulation.

Keywords:

Femtosecond laser, Fiber optic beam delivery system, Ablation threshold, Laser micro machining키워드:

펨토초 레이저, 광섬유 빔 전달 시스템, 가공 임계치, 레이저 미세 가공1. 서론

펄스 레이저를 이용한 재료의 가공은 재료의 성질, 펄스 폭의 길이, 에너지의 세기, 매질과의 접촉 면적 등 다양한 요소들이 영향을 미친다.1 유전체 물질의 경우 조사한 빛의 광자 에너지가 밴드 갭보다 크면 가전자대에서 전도대로 전자가 여기한다. 이후 여기된 전자는 광자 에너지를 흡수하고 주변의 격자로 에너지를 전달한다. 이때 전자가 에너지를 흡수하면서 기화가 발생하게 되고 가공이 발생한다.2,3 금속의 경우 자유전자를 가지고 있으므로 전자는 조사된 빛에 의해 에너지를 흡수하고 주변의 격자로 에너지를 전달한다.4 이때 전자가 에너지를 흡수하면서 기화가 발생하고 가공이 발생한다. 두 물질에서의 차이는 전자가 여기되는 과정의 차이만 존재하지 이후의 과정은 동일하다. 만약 조사된 빛의 에너지가 전자가 밴드 갭을 여기할 만큼의 에너지보다 작을 경우 흡수가 발생하지 않게 된다. 하지만 ‘짧은 펄스 폭’, ‘높은 에너지 세기’, ‘대물렌즈를 이용해 초점을 맞춰 만든 작은 사이즈의 접촉면’의 3가지 조건을 사용하면 조사된 빛과 전기장에 의해 에너지밴드가 왜곡되어 터널링 이온화(Tunneling Ionization), 다광자 흡수(Multiphoton Absorption)의 현상이 발생하고 조사된 부위가 기화되어 가공된다. 빛이 조사된 이후 전자의 열화, 주변 격자로의 에너지 전달, 에너지 손실 등의 현상이 발생하고 에너지가 격자로 전달되면서 애벌런치 이온화(Avalanche Ionization) 현상이 발생해 주변 격자도 가공된다.5-7

최근에는 가공을 위해 펨토초 레이저가 많이 사용되고 있다. 이는 펨토초 레이저의 짧은 펄스 폭에 의해 격자가 가열되는 시간보다 펄스 하나가 조사되는 시간이 더 짧은 특성을 사용하기 위해서이다. 이로 인해 주변부로의 열확산은 거의 무시할 수 있고 공간해상도가 좋아지는 비열적 특성을 가지게 된다.2,4,8,9 이와 같은 특성으로 펨토초 레이저를 이용한 가공은 미세가공, OLED 수리, 미세 3D 구조물 제작, 눈과 관련된 수술 등 다양한 분야에서 이용된다.1,7,10-12

레이저를 이용한 가공은 수많은 광학계와 갠트리(Gantry) 혹은 스테이지(Stage)를 필요로 한다. 특히 대면적의 가공을 하는 경우 갠트리를 이용하여 광학계를 움직여 가공을 한다. 또한 빔이 이동하는 경로가 공기 중일 경우 거울을 사용하여 빔을 원하는 곳에 조사한다. 이 경우 갠트리의 이동에 의해서 레이저 조사 영역이 변경되면 이동에 의해 진동 등의 외부적인 자극이 거울과 레이저 등의 광학계에 영향을 미치게 되고 빔의 경로를 변경시킬 수 있다. 이는 가공에서의 정확도와 정밀도, 해상도를 낮추는 등의 오류를 만드는 요소가 된다. 위 문제를 해결하기 위해 이 연구에서는 Fiber Optic Beam Delivery System (FOBDS)를 사용하였다. 하지만 기존의 FOBDS는 나노초 혹은 피코초 레이저만 사용이 가능하고 펨토초 레이저를 사용할 경우 분산 현상에 의해 피코초로 출력된다.13,14 이 한계를 극복하기 위해 FOBDS에 관한 연구는 지속되어 왔다. 최근 펨토초 레이저를 사용할 수 있는 FOBDS가 개발되었으나 많은 연구에서 다루어지지 않았다.

아직까지 FOBDS와 펨토초 레이저를 동시에 사용한 연구는 미비한 상태이다. 이번 연구에서는 FOBDS와 펨토초 레이저를 이용하여 첨단제품군에 사용되는 재료를 대상으로 가공 특성을 알아보는 것을 목적으로 하였고 대표적 가공 특성인 가공 임계치(Ablation Threshold)를 구해보았다.

2. 레이저 가공시스템 및 실험 방법

2.1 시스템 및 개략도

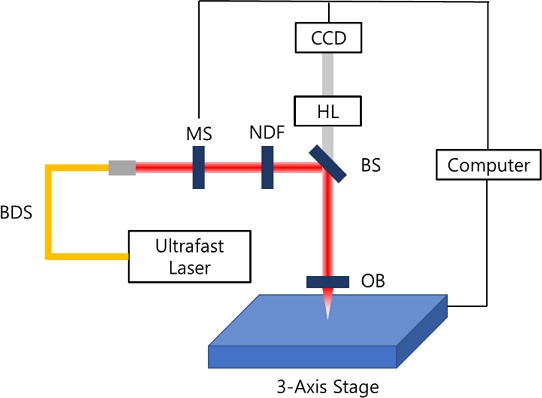

본 연구에서 사용된 레이저는 Light Conversion사의 Pharos SP 모델로 기본 파장은 1,026 nm이며, 512, 355 nm 파장 가변이 가능하며, 최소 펄스 폭은 190 fs이며 최대 10 ps까지 펄스 폭 가변이 가능하다. 반복률은 Single Pulse-200 kHz, 최대 펄스 에너지 1mJ를 갖는 레이저이다. 이번 연구에서는 1,026 nm의 파장과 190 fs의 펄스 폭, 100 kHz의 반복률을 이용하여 진행하였다. 또한 사용한 FOBDS는 GLOphotonics (France)사의 제품을 사용하였다. 사용 가능한 파장은 IR 영역이고, 10 mbar의 진공을 잡아줄 경우 최대 95%의 파워전달효율을 보여준다. Fig. 1은 본 연구에서 사용된 펨토초 레이저 가공 시스템 개략도이다. 전체적인 과정은 다음과 같다. 1,026 nm 파장을 출력한 뒤 FOBDS를 이용해 원하는 장소에 빔을 보내준다. 빔은 Mechanical Shutter (MS)를 통과하게 되는데 라인 가공에 이용된다. MS를 통과한 빔은 Neutral Density Filter (NDF)를 통과해 에너지의 세기가 조절된다. 적절한 에너지의 빔은 Beam Splitter (BS)를 통해 Objective Lens (OB, 50X, NA 0.42)로 전달된다. OB에서 재료에 초점이 맞춰진 빔은 재료를 가공시킨다.

2.2 Ablation Threshold 획득 및 실험 방법

일반적으로 가공 임계치를 구할 때에는 다양한 레이저 에너지를 이용하여 가공을 시키고 가공이 되지 않은 에너지를 가공 임계치로 설정하거나 아래의 수식을 사용하게 된다. 이 수식은 Liu. J. M.에 의해 보고되었고 비선형 피팅(Nonlinear Fitting) 방법을 사용하였다.15,16 이 식(1)과 식(2)에서 사용된 r은 가공된 영역의 반지름, ρ는 조사된 빔의 반지름, t는 시간변수, E0는 플루언스(Fluence), Eth는 가공 임계치이다. 위 수식을 기반으로 한 전체적인 실험 과정은 다음과 같다. 사용할 데이터를 구하기 위해 에너지의 세기를 조절해가며 가공된 영역의 지름을 획득한다. 가공 지름과 위 공식을 이용하여 가공 임계치를 계산할 수 있다. 획득한 가공 임계치를 기준으로 하여 에너지를 더욱 미세하게 조절하여 펄스를 조사한다. 조사한 펄스의 플루언스와 가공 임계치의 플루언스를 비교해준다. 이때의 가공 임계치를 획득하는 기준으로는 다양한 형태가 존재한다. Kautek, et al.의 경우 가공 영역 형성에 의한 시각적 데미지를 분석하고 다수의 펄스를 조사했을 때 가공되는 부피가 0이 되는 지점을 가공 임계치로 설정하였다.17 Lenzner, et al.의 경우 50번의 펄스를 조사하였고 에너지의 변화에 가공되는 부피가 선형성을 가진다는 특성을 이용하여 가공되는 부피가 0이 되는 지점을 가공 임계치로 지정하였다.18 위 방법으로 획득한 가공 임계치는 파장, 펄스 폭, 조사한 펄스의 수뿐만 아니라 온도, 습도 등 주변 환경에도 영향을 받는다. 때문에 동일한 재료와 동일한 방법을 사용하여 가공 임계치를 획득하더라도 다른 결과가 도출될 가능성이 있다.

| (1) |

| (2) |

3. FOBDS와 펨토초 레이저를 이용한 가공 실험 결과

3.1 다양한 재료에서의 가공 임계치 획득

레이저 가공에서 가공 임계치는 대표적인 가공 특성으로 재료마다 밴드 갭, 열확산계수 등 다양한 영향을 미치는 요소가 존재하며 때문에 각각의 가공 임계치는 다르게 나타난다. 사용한 재료로는 유리기판 위에 각각 Ag, Al, Al2O3, Cr, Cu, ITO, Ni, Si3N4 100 nm가 증착되었다. 이번 연구에서는 Ag, Al, Al2O3, Cr, Cu, ITO, Ni, Si3N4의 가공 임계치에 대해 알아보았다.19-22

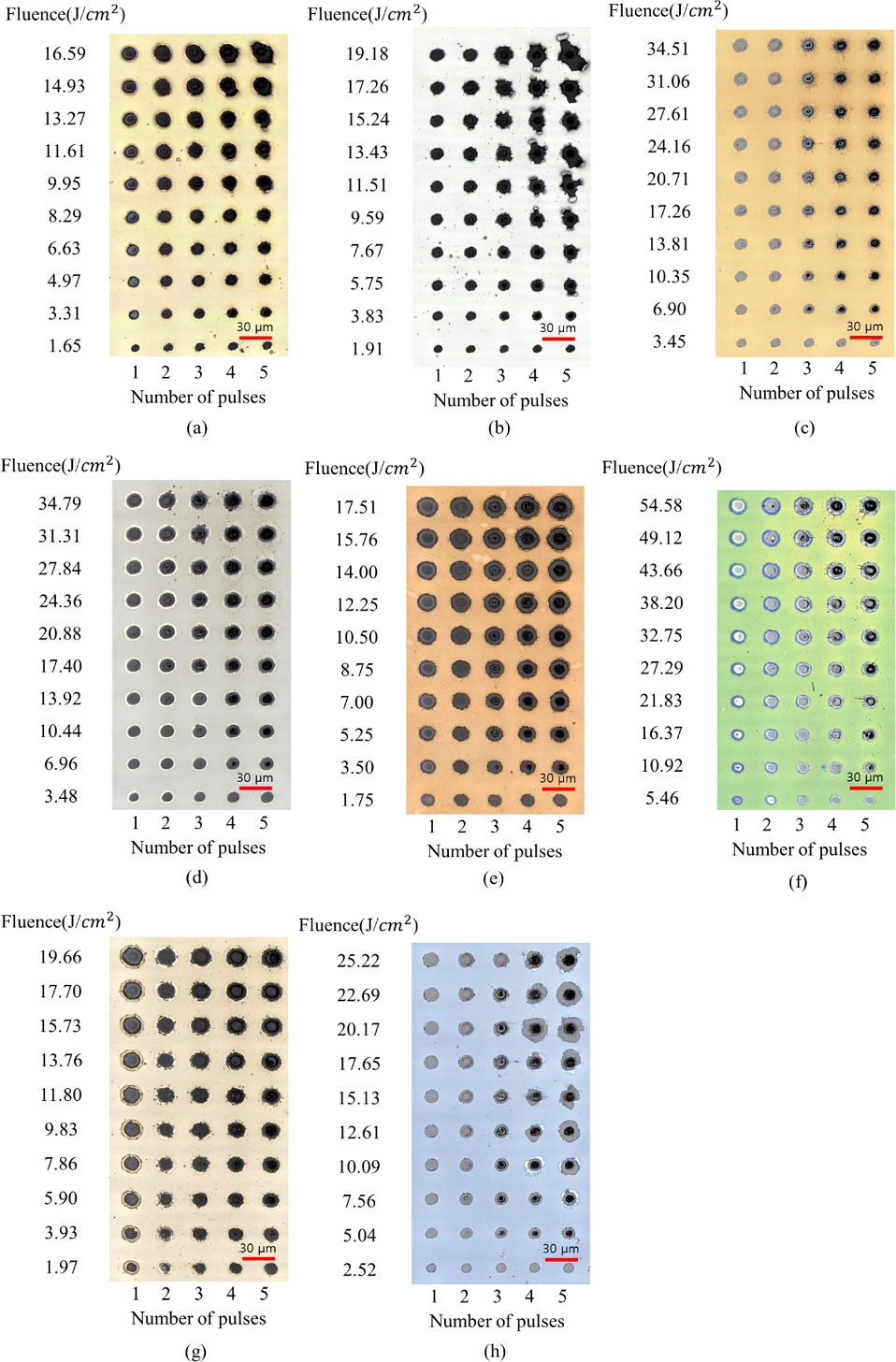

먼저 각 재료들의 단일 펄스에서의 가공 여부를 알아보기 위해 펄스 수에 변화를 주며 가공하였다. Fig. 2는 펄스 수와 에너지에 변화를 주어 가공하였고 KEYENCE사의 Confocal Microscopy VK-X1000 Series를 통해 획득한 그림이다. 모든 재료의 공통적인 특징으로 가공 영역이 포화되기 전까지 펄스 수가 많아지거나 높은 에너지가 가해질수록 가공 영역이 커진다. 펨토초 레이저가 짧은 펄스 폭에 의한 비열적 특성을 가지고 있지만 펄스가 중첩됨에 따라 재료의 표면에 지속적으로 열이 중첩된다. 중첩된 열은 재료를 녹이게 되고 다음으로 조사되는 펄스와 다시 중첩되어 더 큰 가공이 발생한다.23 가공 영역이 포화된 이후 추가적으로 가공을 할 경우 가공 깊이는 깊어지지만 가공 영역은 변하지 않는다.2 하지만 Fig. 2와 같이 동일 재료 내에서 상대적으로 높은 에너지를 조사했을 경우 주변부가 찢어지는 형태가 발생한다. 이는 펨토초 레이저 가공 시 높은 첨두출력에 의해 가공이 발생한 이후 레이저와 가공되는 재료의 표면에 플라즈마가 형성이 되고, 형성된 플라즈마의 강한 충격파에 의한 것으로 볼 수 있다.24,25 또한 Fig. 2에서 더 높은 에너지와 많은 펄스 수를 조사한 재료의 경우 가공 표면에서 더 심한 크랙과 가공 표면이 검은색으로 변하는 것을 확인할 수 있다. 이는 조사된 펄스가 증착된 재료를 가공한 이후 추가적으로 유리까지 가공한 것으로 유리 가공에 의한 크랙과 색 변화이다. 이 현상은 Fig. 2(c)에서 좀 더 시각적으로 확인할 수 있다. 결과적으로 주변부가 찢어지는 현상이 발생하지 않고 증착된 재료만이 가공되고 가공 영역이 일정한 형태를 이루는 것은 단일 펄스를 조사할 때라고 말할 수 있다. 이는 단일 펄스를 이용하여 가공 임계치를 획득하기가 가장 적합함을 의미한다.

The ablation is occurred on samples, 1 to 5 pulses are irradiated to each sample and fluence is variable (Fixed, Wavelength = 1,030 nm, Repetition = 100 kHz, Pulse duration = 190 fs). Each sample is (a) Ag (b) Al (c) Al2O3 (d) Cr (e) Cu (f) ITO (g) Ni and (h) Si3N4

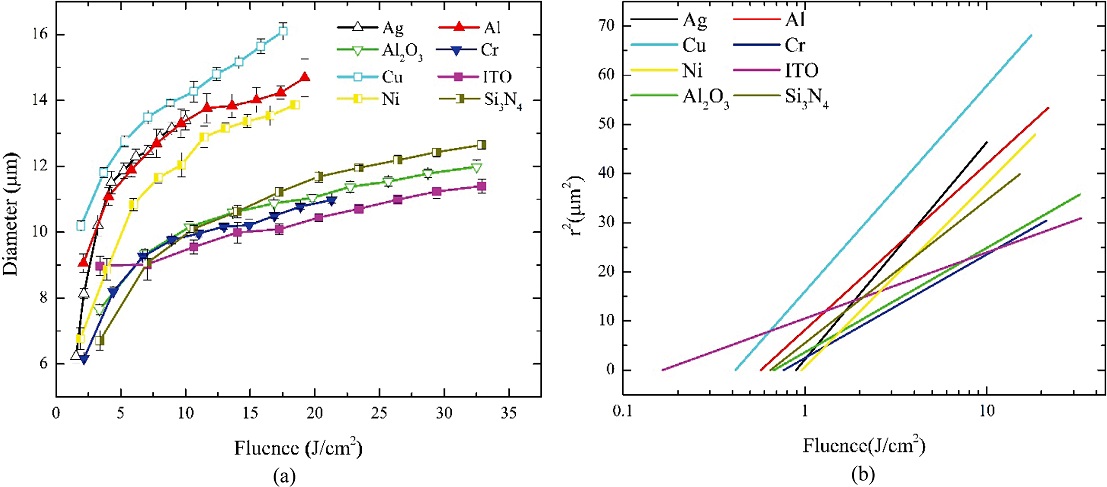

가공 임계치 계산에 필요한 가공된 영역의 직경을 구하기 위해 각 재료에는 단일 펄스의 에너지의 세기가 조절되어가며 조사되었다. Fig. 3(a)는 조사한 펄스의 플루언스와 가공된 영역의 직경을 나타내고, Fig. 3(b)는 비선형 피팅을 시켜주어 획득한 가공 임계치를 의미한다. Fig. 3(a)에서의 가공 직경은 Confocal Microscopy에서 획득한 데이터이다. 또한, 높은 에너지를 조사할수록 더 넓은 영역이 가공되는 것을 확인할 수 있다. 이때의 가공 영역은 포화 상태가 될 때까지 에너지의 세기를 강하게 해줌으로써 증가한다. 획득한 가공 직경을 이용하여 Liu Plot의 공식을 사용하고 비선형 피팅을 하면 가공 임계치를 구할 수 있다. Fig. 3(b)에서의 r은 가공 영역의 반지름으로 r2의 값이 0이 될 때의 플루언스값이 가공 임계치가 된다. Table 1은 Fig. 3(b)에서 각 재료의 가공 임계치이다. 가공의 과정에서 유전체가 금속에 비해 전자가 에너지를 흡수하여 가전자대에서 전도대로 이동해야 하는 과정이 필요하지만 Table 1의 결과에서는 다른 재료보다 유전체인 ITO의 가공 임계치가 가장 낮은 값을 가지고 있다. 이를 통해 가공의 과정 이외에도 조사된 레이저와 재료가 커플링(Coupling)되는 정도 및 레이저와 재료의 열적 특성, 광학적 특성이 상당하게 적용된다는 것을 알 수 있다.26

(a) The diameter of ablation area on samples by femtosecond laser: As fluence is higher, ablation area is larger and (b) The ablation threshold of each sample

3.2 에너지 조절을 통한 가공 임계치 분석

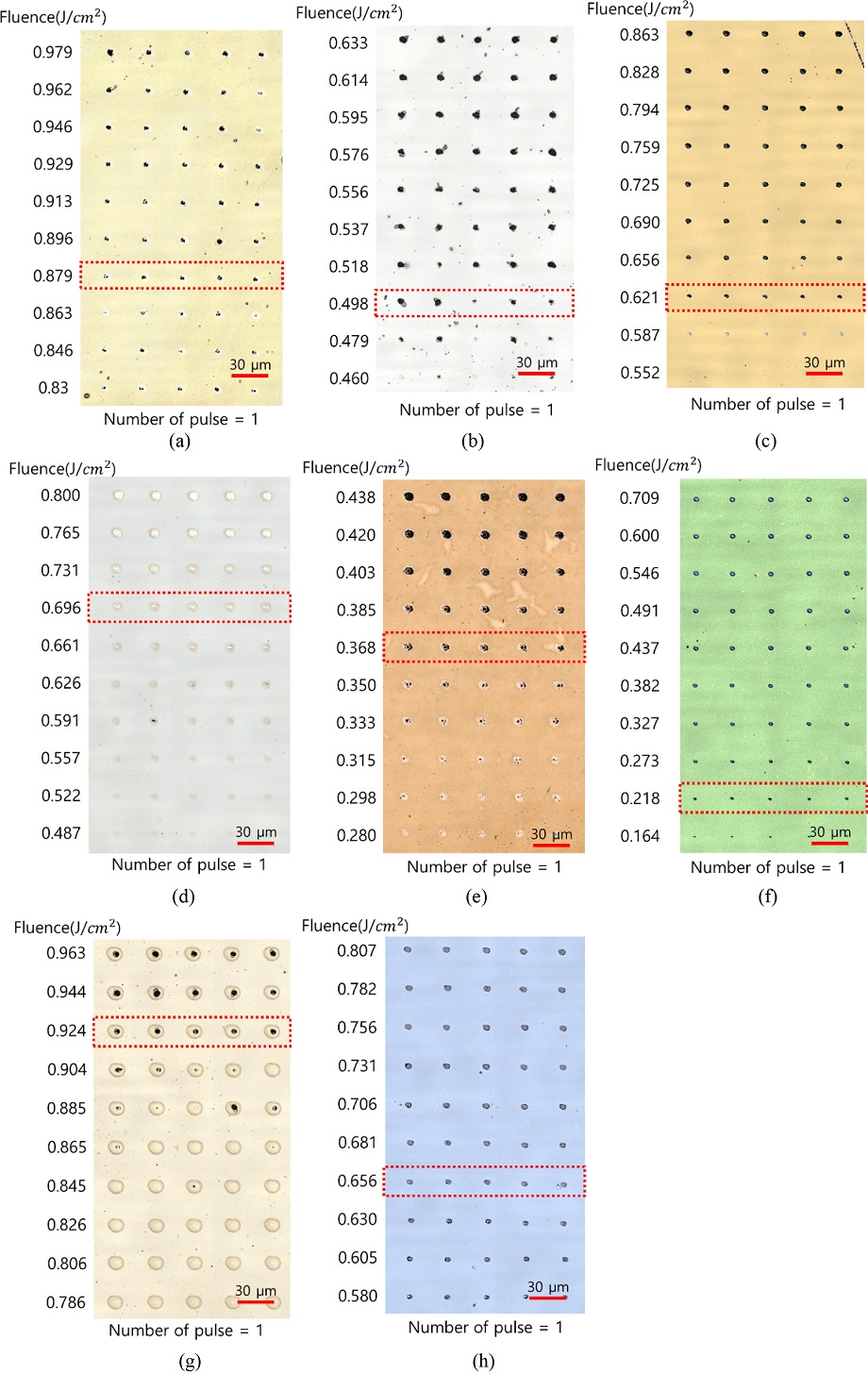

Table 1에서 획득한 가공 임계치는 실제 실험에서도 동일하거나 비슷한 결과가 나오는지 확인할 필요가 있다. 때문에 Table 1에서 제시된 가공 임계치를 기준으로 하여 빔의 에너지를 조절해주고 단일 펄스를 조사하여 가공 여부에 대해 확인해 보았다. Fig. 4는 계산한 가공 임계치 근처에서의 에너지를 이용해 단일 펄스로 가공한 그림이다. 이때 에너지는 매우 작게 변화를 주며 가공이 되지 않는 정도까지의 에너지를 획득한다. 빔을 조사하여 얻은 각 재료들의 가공 임계치는 계산된 가공 임계치와 함께 두 값의 차이가 Table 2에 나타나 있다.

Experimental ablation threshold (Fixed, Wavelength = 1,030 nm, Repetition = 100 kHz, Pulse duration = 190 fs). Each sample is (a) Ag (b) Al (c) Al2O3 (d) Cr (e) Cu (f) ITO (g) Ni and (h) Si3N4 and value of ablation threshold is presented on Table 2

각 재료들에 펄스를 조사했을 때의 가공 임계치는 Fig. 4에서와 같이 가공이 시작되기 시작한 지점으로 볼 수 있다. 이때의 가공이 시작되기 시작한 지점은 레이저를 조사한 5번의 경우 모두 가공이 발생했을 때이며 그 이전의 에너지가 낮은 부분은 레이저 조사에 의해 데미지를 입은 경우라 볼 수 있다. 가공이 된 경우 육안상으로 바닥면의 색깔이 드러나는 것을 확인할 수 있다. 제시된 샘플들은 100 nm의 두께이므로 데미지를 입은 경우 표면에서 변형은 발생하였으나 가공은 거의 되지 않는다고 볼 수 있다. 가공 임계치 근처 에너지에서의 가공된 영역을 보면 가운데 부분에서 많은 가공이 발생하고 주변부로 갈수록 점점 가공이 덜 되어 옅어지는 현상을 발견할 수 있다. 이는 레이저의 가우시안 분포 특성 때문이다. 가우시안 분포를 갖는 레이저 빔은 가운데가 가장 높은 에너지를 가지며 가운데서 멀어질수록 에너지가 낮아진다. 그렇기 때문에 높은 에너지를 받는 중심부는 가공이 되었다고 볼 수 있지만 낮은 에너지를 받는 주변부는 가공이 되었다고 볼 수 없다. Table 2에 따르면 계산된 가공 임계치와 실험적으로 획득한 가공 임계치의 차는 준비된 모든 재료에서 0.07 J/cm2을 넘지 않으며 이는 매우 작은 에너지 차이이므로 계산된 가공 임계치와 실험적으로 획득한 가공 임계치는 거의 동일한 결과를 도출했다고 할 수 있다. 결과적으로 Liu Plot을 이용하여 획득한 가공 임계치는 신뢰할 수 있는 데이터라고 할 수 있다.

4. 결론

본 논문에서는 현재까지의 갠트리를 이용한 광학계는 외부 자극에 의한 영향을 받을 수 있다는 점과 기존의 FOBDS는 나노초 레이저만 사용이 가능하다는 점을 제시하였고 펨토초 레이저에서도 사용 가능한 FOBDS를 사용함으로써 FOBDS와 펨토초 레이저를 동시에 사용하는 방법으로 문제점을 다루었다. 또한, FOBDS와 펨토초 레이저를 이용한 가공을 했으며 대표적 가공 특성인 가공 임계치를 Liu Plot의 공식을 사용하여 다양한 재료에서 획득하였다.

펄스 수에 변화를 주어 가공되는 형태를 분석하였으며, 단일 펄스에서 가공 임계치를 구하기 위한 가공된 영역의 지름을 측정하였다. 가공된 영역의 지름을 이용하여 가공 임계치를 획득하였고, 가공 임계치를 기준으로 하여 에너지의 세기에 미세한 변화를 주어 가공하였다. 결과적으로 Liu Plot을 통해 획득한 가공 임계치와 실험적으로 획득한 가공 임계치의 값이 비슷하여 Liu Plot을 통해 계산된 가공 임계치 값이 신뢰성이 높다고 결론지었다.

본 연구를 통해 FOBDS 적용 펨토초 레이저 가공에 대한 신뢰성을 검토하였다. 펨토초 레이저와 FOBDS를 동시에 사용함으로써 외부의 자극에 대해 자유로운 가공이 가능해질 것이므로 더 좋은 공간해상도, 정확도, 정밀도를 기대할 수 있을 것으로 예상한다.

REFERENCES

-

Sugioka, K. and Cheng, Y., “Femtosecond Laser Processing for Optofluidic Fabrication,” Lab on a Chip, Vol. 12, No. 19, pp. 3576-3589, 2012.

[https://doi.org/10.1039/c2lc40366h]

-

Mirza, I., Bulgakova, N. M., Tomáštík, J., Michálek, V., Haderka, O., et al., “Ultrashort Pulse Laser Ablation of Dielectrics: Thresholds, Mechanisms, Role of Breakdown,” Scientific Reports, Vol. 6, Paper No. 39133, 2016.

[https://doi.org/10.1038/srep39133]

-

Ben-Yakar, A. and Byer, R. L., “Femtosecond Laser Ablation Properties of Borosilicate Glass,” Journal of Applied Physics, Vol. 96, No. 9, pp. 5316-5323, 2004.

[https://doi.org/10.1063/1.1787145]

-

Chichkov, B. N., Momma, C., Nolte, S., Von Alvensleben, F., and Tünnermann, A., “Femtosecond, Picosecond and Nanosecond Laser Ablation of Solids,” Applied Physics A, Vol. 63, No. 2, pp. 109-115, 1996.

[https://doi.org/10.1007/BF01567637]

-

Perry, M., Stuart, B., Banks, P., Feit, M., Yanovsky, V., et al., “Ultrashort-Pulse Laser Machining of Dielectric Materials,” Journal of Applied Physics, Vol. 85, No. 9, pp. 6803-6810, 1999.

[https://doi.org/10.1063/1.370197]

-

Ams, M., Little, D., and Withford, M., “Femtosecond-Laser-Induced Refractive Index Modifications for Photonic Device Processing,” Woodhead Publishing Series in Electronic and Optical Materials, pp. 305-332, 2012.

[https://doi.org/10.1533/9780857096227.3.305]

-

Sugioka, K. and Cheng, Y., “Femtosecond Laser Three-Dimensional Micro-and Nanofabrication,” Applied Physics Reviews, Vol. 1, No. 4, Paper No. 041303, 2014.

[https://doi.org/10.1063/1.4904320]

-

Nolte, S., Momma, C., Jacobs, H., Tünnermann, A., Chichkov, B. N., et al., “Ablation of Metals by Ultrashort Laser Pulses,” Journal of the Optical Society of America B, Vol. 14, No. 10, pp. 2716-2722, 1997.

[https://doi.org/10.1364/JOSAB.14.002716]

-

Ashkenasi, D., Müller, G., Rosenfeld, A., Stoian, R., Hertel, I., et al., “Fundamentals and Advantages of Ultrafast Micro-Structuring of Transparent Materials,” Applied Physics A, Vol. 77, No. 2, pp. 223-228, 2003.

[https://doi.org/10.1007/s00339-003-2143-3]

-

Lee, S., Yang, D., and Nikumb, S., “Femtosecond Laser Patterning of Ta0.1W0.9Ox/ITO Thin Film Stack,” Applied Surface Science, Vol. 253, No. 10, pp. 4740-4747, 2007.

[https://doi.org/10.1016/j.apsusc.2006.10.040]

-

Pronko, P., Dutta, S., Squier, J., Rudd, J., Du, D., et al., “Machining of Sub-Micron Holes Using a Femtosecond Laser at 800 nm,” Optics Communications, Vol. 114, Nos. 1-2, pp. 106-110, 1995.

[https://doi.org/10.1016/0030-4018(94)00585-I]

-

Sugioka, K. and Cheng, Y., “Ultrafast Lasers-Reliable Tools for Advanced Materials Processing,” Light: Science & Applications, Vol. 3, No. 4, p. e149, 2014.

[https://doi.org/10.1038/lsa.2014.30]

-

Harp, W., Dilwith, J., and Tu, J., “Laser Ablation Using a Long-Pulsed, High-Fluence, CW Single-Mode Fiber Laser,” Journal of Materials Processing Technology, Vol. 198, Nos. 1-3, pp. 22-30, 2008.

[https://doi.org/10.1016/j.jmatprotec.2007.06.062]

-

Wei, K., Zhang, L., Yang, F., Fan, S., and Yue, W., “Burst-Mode 500 ps Fiber Laser Ablation in 304 Stainless Steel,” Laser Physics, Vol. 30, No. 6, Paper No. 065101, 2020.

[https://doi.org/10.1088/1555-6611/ab84e1]

-

Liu, J., Yen, R., Kurz, H., and Bloembergen, N., “Phase Transformation on and Charged Particle Emission from a Silicon Crystal Surface, Induced by Picosecond Laser Pulses,” Applied Physics Letters, Vol. 39, No. 9, pp. 755-757, 1981.

[https://doi.org/10.1063/1.92843]

-

Liu, J., “Simple Technique for Measurements of Pulsed Gaussian-Beam Spot Sizes,” Optics Letters, Vol. 7, No. 5, pp. 196-198, 1982.

[https://doi.org/10.1364/OL.7.000196]

-

Kautek, W., Krüger, J., Lenzner, M., Sartania, S., Spielmann, C., et al., “Laser Ablation of Dielectrics with Pulse Durations between 20 fs and 3 ps,” Applied Physics Letters, Vol. 69, No. 21, pp. 3146-3148, 1996.

[https://doi.org/10.1063/1.116810]

-

Lenzner, M., Krüger, J., Sartania, S., Cheng, Z., Spielmann, C., et al., “Femtosecond Optical Breakdown in Dielectrics,” Physical Review Letters, Vol. 80, No. 18, p. 4076, 1998.

[https://doi.org/10.1103/PhysRevLett.80.4076]

-

Furusawa, K., Takahashi, K., Kumagai, H., Midorikawa, K., and Obara, M., “Ablation Characteristics of Au, Ag, and Cu Metals Using a Femtosecond Ti: Sapphire Laser,” Applied Physics A, Vol. 69, No. 1, pp. S359-S366, 1999.

[https://doi.org/10.1007/s003390051417]

-

Hashida, M., Semerok, A., Gobert, O., Petite, G., and Izawa, Y., “Ablation Threshold Dependence on Pulse Duration for Copper,” Applied Surface Science, Vol. 197, pp. 862-867, 2002.

[https://doi.org/10.1016/S0169-4332(02)00463-4]

-

Zheng, B., Jiang, G., Wang, W., Mei, X., and Wang, F., “Surface Ablation and Threshold Determination of AlCu4SiMg Aluminum Alloy in Picosecond Pulsed Laser Micromachining,” Optics & Laser Technology, Vol. 94, pp. 267-278, 2017.

[https://doi.org/10.1016/j.optlastec.2017.02.003]

-

Choi, H., Farson, D. F., Bovatsek, J., Arai, A., and Ashkenasi, D., “Direct-Write Patterning of Indium-Tin-Oxide Film by High Pulse Repetition Frequency Femtosecond Laser Ablation,” Applied Optics, Vol. 46, No. 23, pp. 5792-5799, 2007.

[https://doi.org/10.1364/AO.46.005792]

-

Di Niso, F., Gaudiuso, C., Sibillano, T., Mezzapesa, F. P., Ancona, A., et al., “Role of Heat Accumulation on the Incubation Effect in Multi-Shot Laser Ablation of Stainless Steel at High Repetition Rates,” Optics Express, Vol. 22, No. 10, pp. 12200-12210, 2014.

[https://doi.org/10.1364/OE.22.012200]

-

H Hu, Y. and Yao, Z., “Overlapping Rate Effect on Laser Shock Processing of 1045 Steel by Small Spots with Nd: YAG Pulsed Laser,” Surface and Coatings Technology, Vol. 202, No. 8, pp. 1517-1525, 2008.

[https://doi.org/10.1016/j.surfcoat.2007.07.008]

-

Mostafa, A. M., Hameed, M. F., and Obayya, S. S., “Effect of Laser Shock Peening on the Hardness of Al-7075 Alloy,” Journal of King Saud University-Science, Vol. 31, No. 4, pp. 472-478, 2019.

[https://doi.org/10.1016/j.jksus.2017.07.012]

-

Preuss, S., Demchuk, A., and Stuke, M., “Sub-Picosecond UV Laser Ablation of Metals,” Applied Physics A, Vol. 61, No. 1, pp. 33-37, 1995.

[https://doi.org/10.1007/s003390050160]

M.S. Candidate in the Department of Nano-Mechatronics, Korea University of Science and Technology. His research interest is ultrafast-laser machining.

E-mail: cjh426629@gmail.com

Ph.D. Candidate in the Department of Nano-Mechatronics, Korea University of Science and Technology. His research interest is ultrafast-laser machining.

E-mail: sinyg90@kimm.re.kr

POST-DOC in the Department of Nano-Manufacturing Technology, Korea Institute of Machinery and Material. His research interest is ultrafast-laser machining.

E-mail: hykim@kimm.re.kr

POST-DOC in the Department of Nano-manufacturing Technology, Korea Institute of Machinery and Material. His research interest is ultrafast-laser machining.

E-mail: cws@kimm.re.kr

Principal Research Engineer in the Department of Nano-Manufacturing Technology, Korea Institute of Machinery and Material. His research interest is ultrafast-laser machining.

E-mail: gugu99@kimm.re.kr

Principal Research Engineer in the Department of Nano-Manufacturing Technology, Korea Institute of Machinery and Material. His research interest is ultrafast-laser machining.

E-mail: paul@kimm.re.kr

Principal Research Engineer in the Department of Nano-Manufacturing Technology, Korea Institute of Machinery and Material. His research interest is ultrafast-laser machining.

E-mail: jaesyoon@kimm.re.kr

Principal Research Engineer in the Department Nano-Manufacturing Technology, Korea Institute of Machinery and Material & Professor in the Department of Nano-Mechatronics, Korea University of Science and Technology. His research interest is ultrafast-laser machining.

E-mail: shcho@kimm.re.kr