ISO 10791-6의 현장 적용을 위한 5축 공작기계의 공구중심점 정렬 방법

1경일대학교 기계자동차학부2경북대학교 기계공학부

3㈜맥스로텍 R&D센터

2School of Mechanical Engineering, Kyungpook National University

3R&D Center, Maxrotec Co., Ltd.

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

ISO 10791-6 specifies test conditions, BK1 and BK2, including circularly interpolated motions by simultaneous control of two linear axes and a rotary/tilting axis, for five-axis machine tools with a tilting-rotary table. Eccentricities of measured motions are used to identify position-independent geometric errors of the rotary/tilting axis. However, time-consuming alignments of measurement devices are required to execute the circular motions due to large geometric errors of the tilting axis. In this paper, a simple method is proposed to align an initial position of a tool-center-point (TCP) relative to the actual tilting axis of five-axis machine tools for application of ISO 10791-6. A ball at the tool nose with an extension fixture, supplied commercially by a double ball-bar manufacturer, is used to measure positional deviations of a ball on workpiece table at 90° command angle of a tilting axis. An alignment error of a TCP is identified simply by using a geometric relationship of the TCP and measured deviations. Then, identified alignment errors are used to calculate initial position of a TCP for fine measurements of position-independent geometric errors specified in ISO 10791-6. The proposed method is applied to a five-axis machine tool and verified experimentally.

Keywords:

Five-axis machine tools, Geometric error, ISO 10791-6, Double ball-bar키워드:

5축 공작기계, 기하학적 오차, 국제표준 10791-6, 볼바1. 서론

5축 공작기계는 3개의 직선축과 2개의 회전축으로 구성하며, 공작물에 대한 공구의 상대 위치와 방향을 제어하여 단일 셋업으로 복잡한 형상의 부품을 높은 정확도로 가공하는 제조업의 핵심 장비이다. 5축 공작기계의 정확도는 직선축과 회전축의 기하학적 오차를 각각 측정하고 보정하여 개선하며, 기하학적 오차는 직접 측정법과 간접 측정법을 사용하여 측정한다.1,2 직선축의 기하학적 오차는 여러 측정 방법과 상용 측정시스템을 사용하여 산업 현장에서 측정하지만,3 회전축의 기하학적 오차는 일부 측정 방법이 개발되어 산업 현장에서 제한적으로 측정한다.4,5

기하학적 오차는 축의 위치와 상관없이 일정한 위치 독립의 기하학적 오차(Position-Independent Geometric Error, PIGEs)와 축의 위치에 따라 변하는 위치 종속의 기하학적 오차(Position-Dependent Geometric Error, PDGEs)로 구분한다.6 축 사이의 관계를 나타내는 PIGEs는 조립 숙련도에 의해 영향을 받으며, 축자체의 오차인 PDGEs보다 일반적으로 크다.7 따라서, 5축 공작 기계의 정확도는 회전축의 PIGEs를 우선적으로 측정하고 보정하여 개선해야 한다.

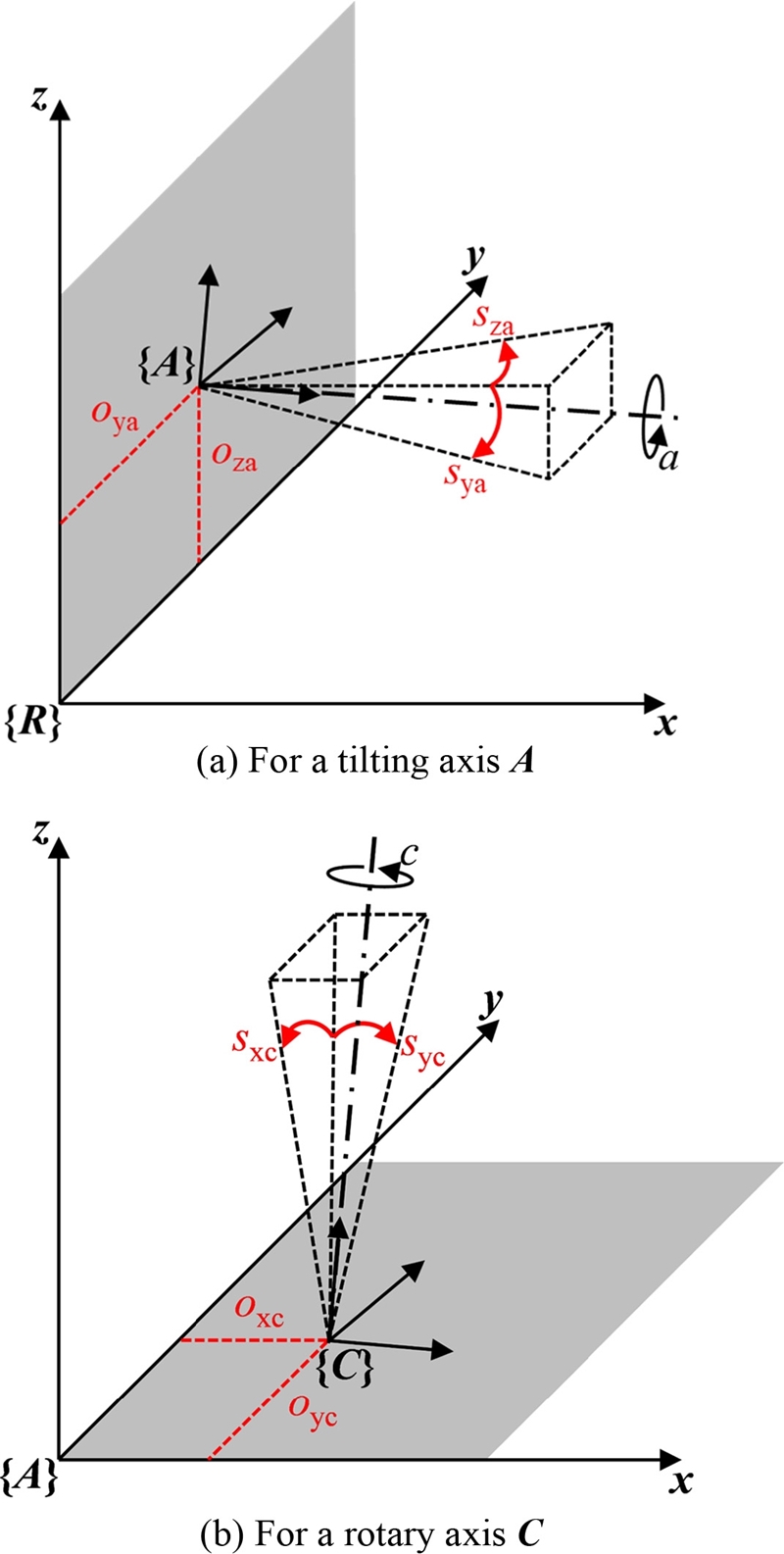

회전축의 PIGEs는 Fig. 1과 같이 2개의 옵셋 오차(Offset Errors)와 2개의 직각도 오차(Squareness Errors)가 있다.8,9 회전축의 PIGEs는 일반적으로 볼바(Double Ball-Bar, DBB)와 터치프로브(Touch-Trigger Probe)를 사용하여 측정한다. 측정 방법은 1) 테이블에 고정한 정밀구의 위치를 회전축의 여러 회전각도에서 측정한 후, 2) 측정데이터를 직교 좌표계(Cartesian Coordinate System) 혹은 원통 좌표계(Cylindrical Coordinate System)로 변환하고, 3) 측정데이터와 PIGEs의 기하학적 관계에 최소자승법을 적용하여 PIGEs를 계산하는 것이다. 이와 관련하여 5축 공작기계의 정확도를 평가하는 국제표준 ISO 10791-6가 제정되었으며, 3개의 대표적 5축 공작기계 구조에서 회전축의 PIGEs에 의한 정확도를 평가하는 시험 방법을 나타낸다.10 5축 공작기계 구조는 회전축의 위치에 따라 구분하며, 회전축 위치는 (A) Two Rotary Axes in the Spindle Head, (B) Two Rotary Axes in the Workpiece Side, (C) A Swivel Head and/or a Rotary Table이다. 각 구조에서 정확도는 3축 동기제어(K1, K2), 5축 동기제어(K3, K4)에서 측정한 편차를 사용하여 평가한다.

하지만 5축 공작기계의 틸팅축은 일반적으로 큰 PIGEs를 나타내며, ISO 10791-6을 현장 적용하기 위해 공구 중심점(Tool-Center-Point, TCP)의 초기 위치를 정렬하는 것이 필요하다. 현재 T CP 정렬은 숙련된 작업자의 노하우와 시행착오에 의존하며, 많은 정렬 시간과 높은 숙련도가 필요하여 측정 비용이 증가한다.

따라서 본 논문은 T CP의 초기 위치를 정렬하는 방법을 제안하고 현장 적용하며, 회전축의 PIGEs 측정과 ISO 10791-6의 현장 적용성을 높인다. 제안한 정렬 방법은 DBB와 DBB의 연장치구(Extension Fixture)를 사용하며, 틸팅축이 90°인 경우 WB의 위치 편차를 측정하여 T CP의 초기 위치를 정렬하는 방법이다. 제안한 방법의 장점은 1) DBB만을 사용하여 간단하고 신속한 정렬, 2) DBB 시스템의 연장 치구를 사용하여 다양한 5축 공작기계에 적용하는 것이다. 2장에서는 제안한 T CP 정렬 방법을 설명하고, ISO 10791-6의 회전축 PIGEs 측정 방법을 정리한다. 제안한 방법은 3장에서 현장 적용하여 타당성을 검증하며, 4장에서는 본 논문을 요약한다.

2. TCP의 위치 정렬 방법과 회전축의 PIGEs 측정 방법

2.1 TCP의 위치 정렬 방법

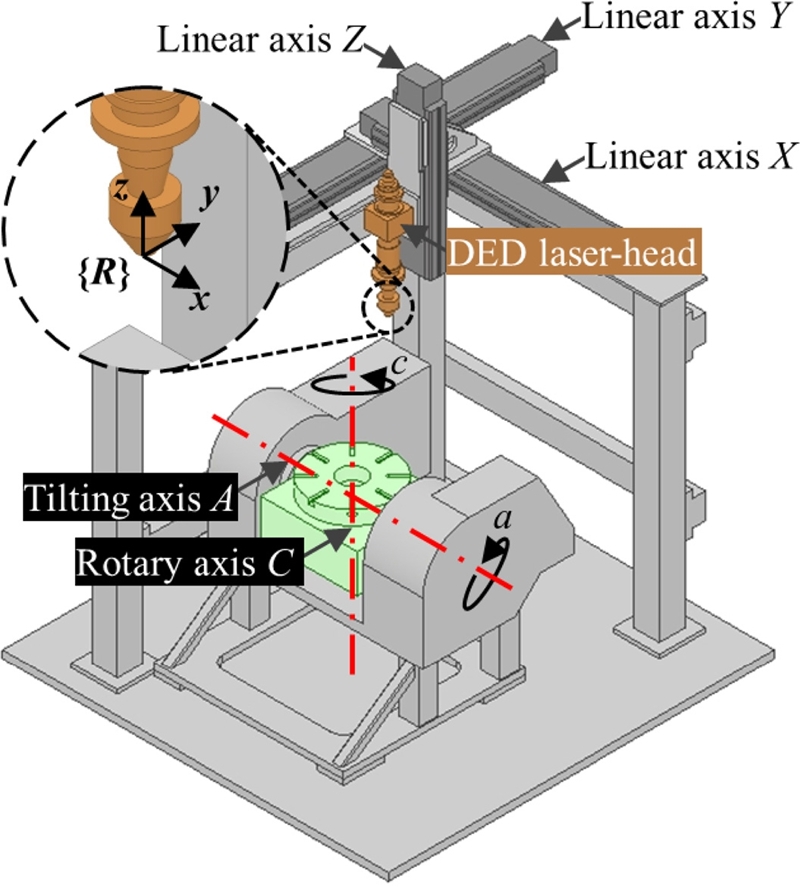

5축 공작기계는 Fig. 2와 같이 [0°, 360°]의 범위에서 연속 회전이 가능한 회전축 C와 일반적으로 [-30°, 120°]의 제한된 범위에서 회전이 가능한 틸팅축 A로 구성한다. 여기서, 회전축 C는 회전하는 기하학적 축이 공간상에 있어서 측정이 용이하지만, 틸팅축 A는 회전하는 기하학적 축이 기계 내부에 있어서 측정이 어렵고 측정 범위가 작아서 큰 값의 PIGEs를 나타낸다. 따라서, 틸팅축 A는 설계 위치와 방향에서 크게 벗어나 있으며, ISO 10791-6의 DBB 측정을 위해 T CP를 유효한 위치에 초기 정렬하는 경우 많은 정렬 시간과 높은 숙련도가 필요하여 측정 비용이 증가한다.

TCP의 초기 정렬 문제를 해결하기 위해 제안한 방법은 다음과 같다.

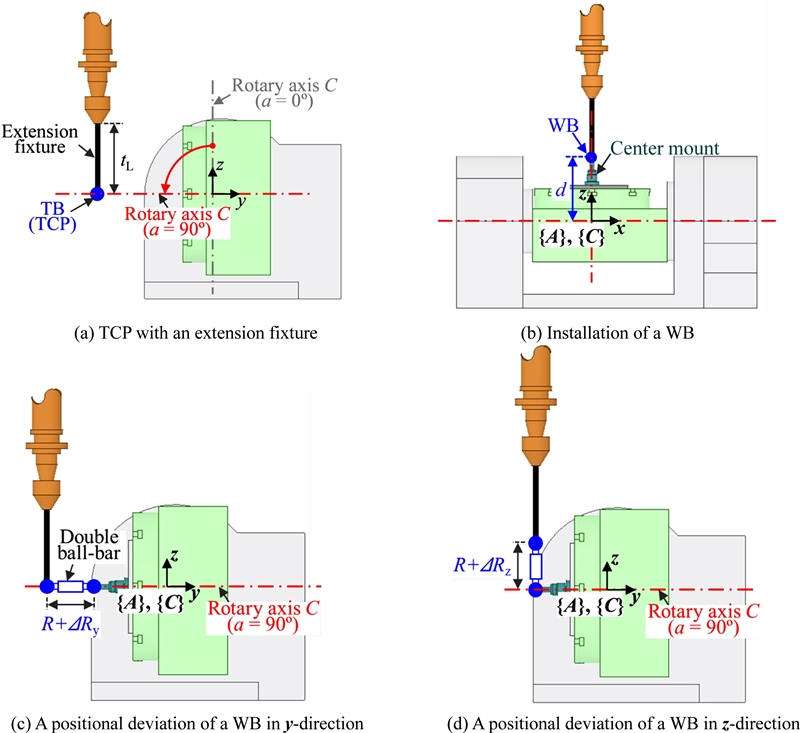

(1) DBB의 연장 치구를 사용하여 공구길이 증가

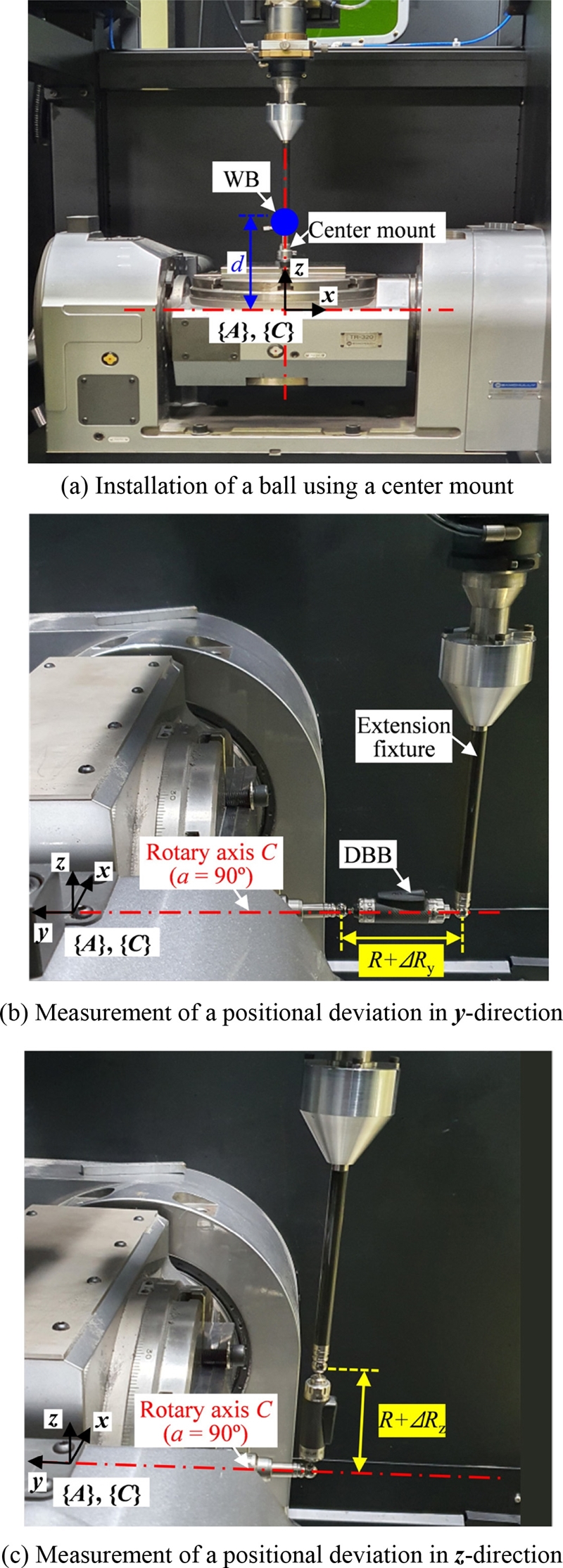

상용 DBB 시스템은 다양한 길이의 연장 치구를 제공한다. 연장 치구를 사용하여 Fig. 3(a)와 같이 틸팅축 A가 a = 90°인 경우 T CP가 회전축 C의 기하학적 축에 위치할 수 있도록 공구길이를 증가시킨다.

(2) 테이블에 고정한 WB의 위치 측정

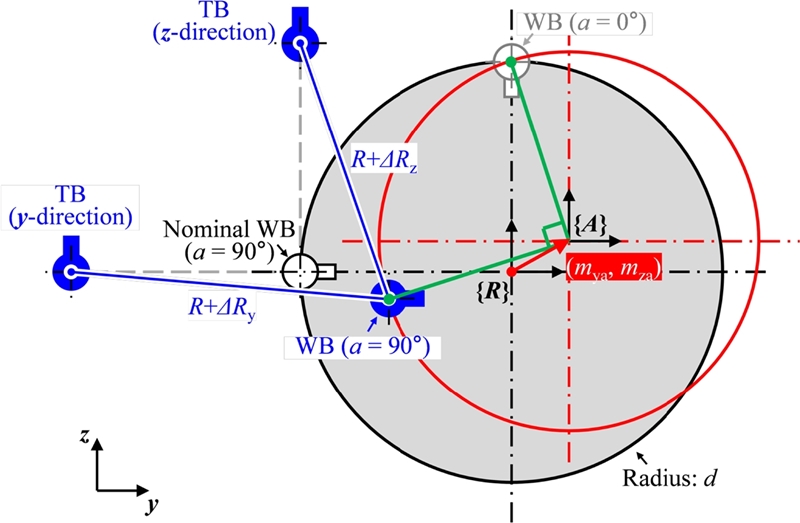

WB는 Fig. 3(b)와 같이 틸팅축 A, 회전축 C가 각각 a = 0°, c = 0°인 경우에 틸팅축 A에서 z 방향으로 일정 거리 d의 설계 위치에 고정한다. 그리고 틸팅축 A가 a = 90°인 경우에 WB의 위치 편차 ΔRy, ΔRz는 Figs. 3(c)와 3(d)와 같이 직선축 Y, Z와 DBB를 사용하여 측정한다. 여기서, 위치 편차 ΔRy, ΔRz와 정렬 오차 mya, mza의 관계는 Fig. 4와 식(1)과 같다. 정렬 오차 mya, mza는 a = 90°에서 WB의 위치 편차 ΔRy, ΔRz를 사용하여 계산하며, 필연적으로 직선축 Y, Z와 틸팅축 A의 PDGEs에 영향을 받는다. 따라서 T CP의 초기 위치는 식(1)의 정렬 오차 mya, mza를 사용하여 결정하고, 틸팅축 A와 회전축 C의 PIGEs는 원호경로상의 측정데이터에 최소자승법을 적용하여 정밀 측정한다.

| τWBR|a=90° | (1) |

2.2 회전축의 PIGEs 측정 방법

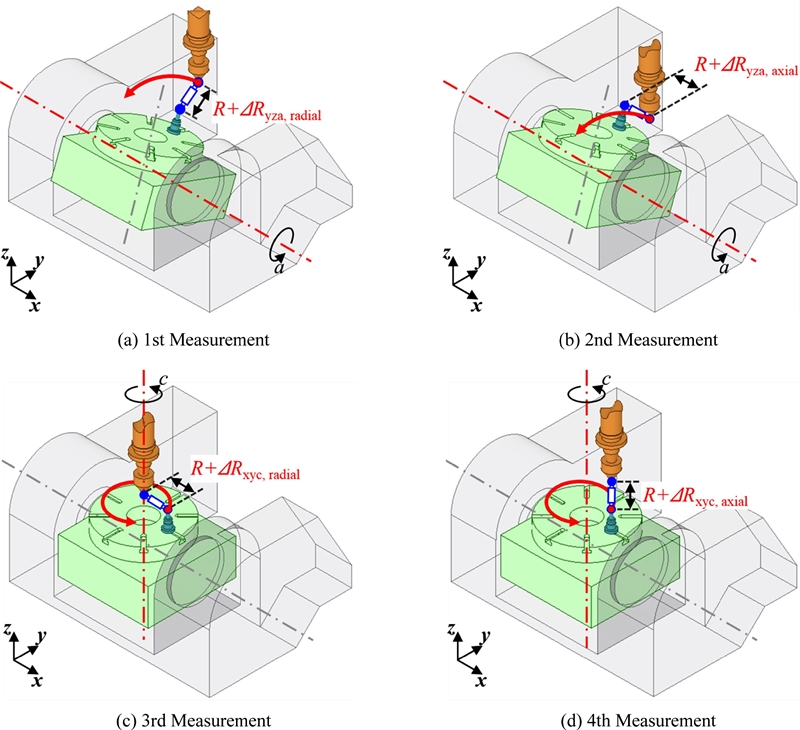

ISO 10791-6에서 볼바를 사용한 회전축의 PIGEs 측정은 Fig. 5와 같이 2개 직선축과 1개 회전축을 동기 제어한다. 테이블에 고정하여 회전하는 WB의 원호 궤적은 옵셋 오차와 직각도 오차의 영향을 받으며, 이러한 오차는 반경 방향(Radial Direction) 편차와 축 방향(Axial Direction) 편차에 각각 영향을 나타낸다. 측정데이터와 PIGEs의 관계는 동차변환행렬(Homogeneous Transformation Matrix)을 사용하여 결정하고, PIGEs는 최소자 승법을 적용하여 계산한다.11 3축 동기제어의 측정은 측정 결과에 직선축의 기하학적 오차도 필연적으로 영향을 미치며,12,13 이러한 직선축의 영향을 최소화하기 위하여 옵셋 오차 oxc, oyc는 Fig. 5(c)와 같이 회전축 C의 단독 구동 경로를 적용하여 측정한다.5,14

3. 5축 공작기계의 TCP 정렬과 PIGEs 측정 실험

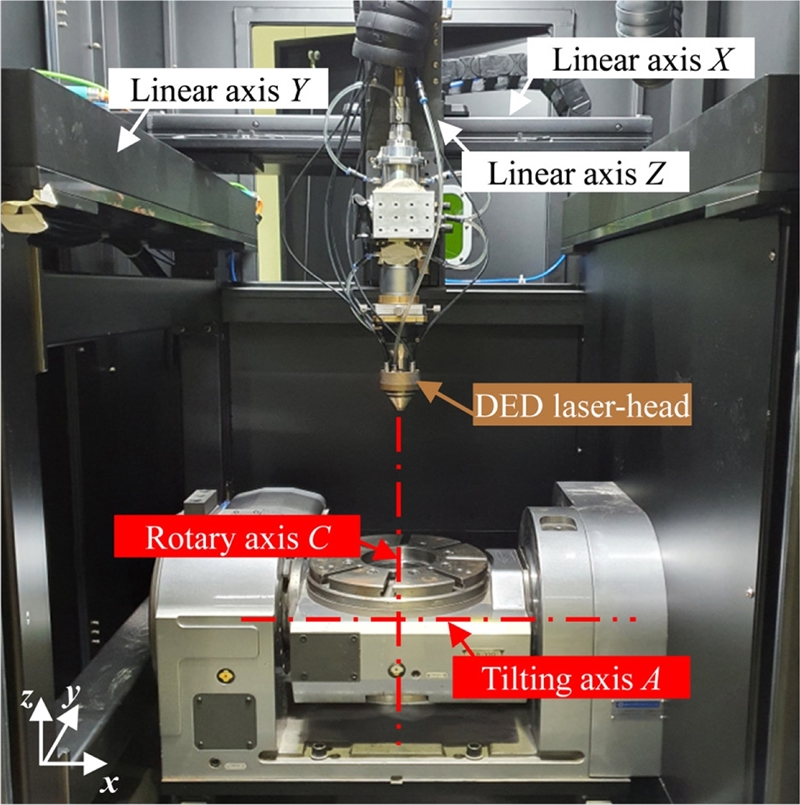

실험에는 DED 3D 금속 프린터(Model No.: MDG-300, Manufacturer: Maxrotec Co., Ltd., Republic of Korea)를 사용하였으며, 장비의 구조와 주요 사양은 각각 Fig. 6 및 Table 1과 같다.

3.1 5축 공작기계의 TCP 정렬

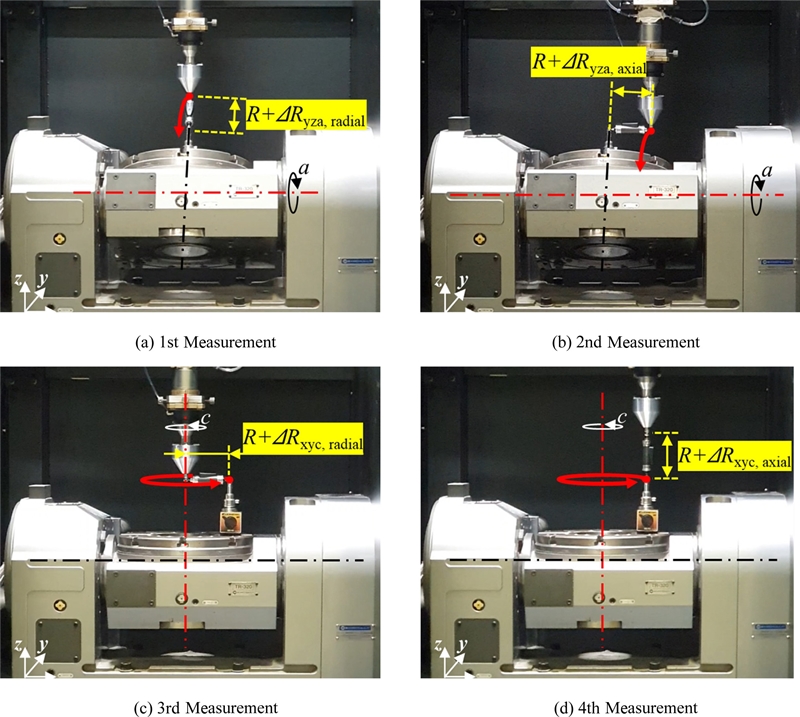

TCP의 초기 위치는 틸팅축 A의 큰 PIGEs에 의해 결정하는 것이 어려우며, 본 논문에서 제안한 TCP 정렬 방법을 적용하여 정렬 오차 mya, mza를 계산한다. 틸팅축 A가 a = 0, 90°인 경우에 TCP가 회전축 C의 기하학적 축에 위치하기 위해 Fig. 7(a)와 같이 연장 치구 길이 tL= 150mm를 사용한다. TCP를 사용하여 틸팅축 A가 a = 0°에서 z 방향으로 d = 183.924 mm의 설계 위치에 WB를 설치한다. 위치 편차 ΔRy, ΔRz는 틸팅축 A가 a = 90°에서 Figs. 7(b)와 7(c)와 같이 DBB를 사용하여 측정하고, 식(1)을 적용하여 계산한 정렬 오차 mya, mza는 Table 2와 같다.

3.2 PIGEs의 측정과 보정을 통한 검증

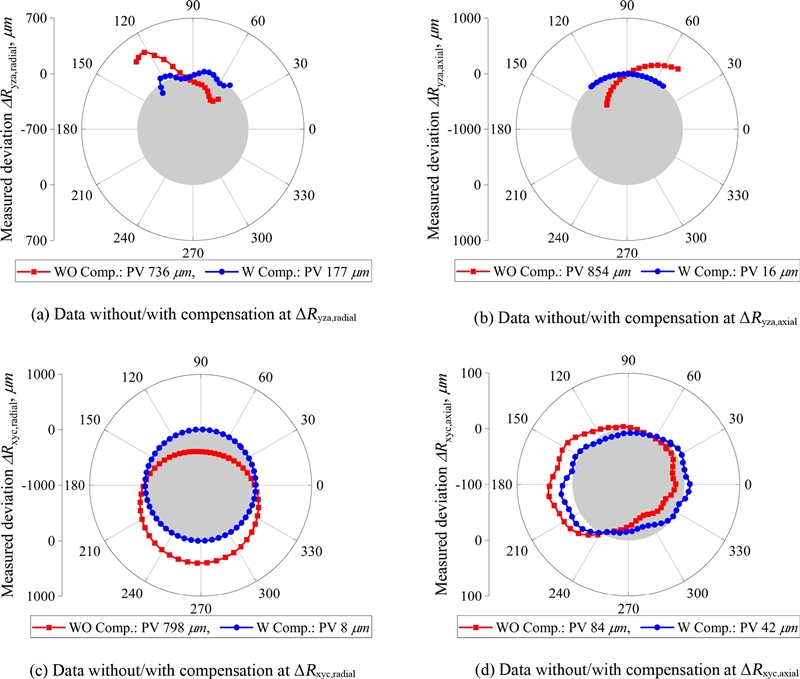

제안한 정렬 방법을 통해 TCP의 초기 위치를 계산하며, ISO 10791-6을 적용하여 회전축의 PIGEs를 측정한다. DBB는 Fig. 8과 같이 설치하며, 3축 동기 제어를 통해 획득한 측정 데이터 ΔRyza,axial은 Fig. 9와 같이 회전축의 PIGEs에 의해 최대 854 μm의 큰 편차를 나타낸다. 측정 데이터 ΔRyza,radial, ΔRyza,axial, ΔRxyc,radial, ΔRxyc,axial에서 계산한 PIGEs는 Table 3과 같으며,4,5 계산한 PIGEs의 유효성과 정확도 개선 정도는 Fig. 5의 측정 경로에서 보정 G-Code를 생성하고 재측정을 통해 검증한다. 여기서 보정 G-Code는 회전축의 PIGEs에 의한 T CP의 위치 오차를 보정하며, 보정값은 동차변환행렬을 사용하여 계산한다.11,15 보정 후 측정 데이터 ΔRyza,radial는 최대 177 μm의 편차를 나타내며, 측정 경로에서 5축 공작기계의 정확도는 회전축의 PIGEs 보정 후(최소) 50, (최대) 99, (평균) 81%가 개선된다.

4. 결론

본 논문은 ISO 10791-6의 현장 적용을 위해 TCP의 초기 위치를 정렬하는 방법을 제안하고 현장의 5축 공작기계에서 실험 검증하였으며, 결론은 다음과 같다.

(1) 제안한 정렬 방법은 TCP의 초기 위치를 간단하고 신속하게 계산하며, 회전축 PIGEs의 측정과 ISO 10791-6의 현장 적용을 용이하게 한다.

(2) DBB시스템의 연장 치구 사용은 TCP 정렬을 간소화하여 측정 비용을 감소시키고, 다양한 구조의 5축 공작기계에 적용이 가능하다.

(3) 제안한 방법을 현장 적용하면, 5축 공작기계에서 TCP 정렬과 회전축의 PIGEs 측정에 약 15분이 소요되며 ISO 10791-6의 현장 적용성을 높인다.

NOMENCLATURE

| a, c [rad] : | Rotation angles of rotary axis A, C, respectively |

| d [mm] : | Nominal offset between rotary axis A and a ball on workpiece table in z-direction |

| mya, mza [mm] : | Alignment errors of a TCP to tilting axis A in y-, z-direction, respectively |

| oij [mm] : | Offset errors of the j-axis along with the i-direction, (i = x, y, z; j = a, c) |

| sij [rad] : | Squareness errors of the j-axis around the i-direction, (i = x, y, z; j = a, c) |

| tL [mm] : | Nominal length of extension fixture |

| R [mm] : | Nominal length of a double ball-bar |

| TB : | Ball installed at the tool nose |

| WB : | Ball installed on a workpiece table |

| ∆Rijk,m [mm] : | Measured deviations by control of the i-, j-, k-axes in m-direction, (i, j, k = x, y, z, a, c; m = radial, axial) |

| ∆Ry, ΔRz [mm] : | Positional deviations of a WB at a = 90° in y-, z-direction, respectively |

| : | 4 × 4 Homogeneous transformation matrix from j coordinate system to i coordinate system |

| {A}, {C} : | Coordinate system of rotary axis A, C, respectively |

| {R} : | Reference Coordinate System |

Acknowledgments

이 성과는 2020년도 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. NRF-2020R1C1C100330011, NRF-2019R1A2C2088683).

References

-

Schwenke, H., Knapp, W., Haitjema, H., Weckenmann, A., Schmitt, R., et al., “Geometric Error Measurement and Compensation of Machines-An Update,” CIRP Annals, Vol. 57, No. 2, pp. 660-675, 2008.

[https://doi.org/10.1016/j.cirp.2008.09.008]

-

Ibaraki, S. and Knapp, W., “Indirect Measurement of Volumetric Accuracy for Three-Axis and Five-Axis Machine Tools: A Review,” International Journal of Automation Technology, Vol. 6, No. 2, pp. 110-124, 2012.

[https://doi.org/10.20965/ijat.2012.p0110]

- ISO 230-1, “Test Code for Machine Tools-Part 1: Geometric Accuracy of Machines Operating under No-Load or Quasi-Static Conditions,” 2012.

-

Tsutsumi, M. and Saito, A., “Identification and Compensation of Systematic Deviations Particular to 5-Axis Machining Centers,” International Journal of Machine Tools and Manufacture, Vol. 43, No. 8, pp. 771-780, 2003.

[https://doi.org/10.1016/S0890-6955(03)00053-1]

-

Lee, K. I. and Yang, S. H., “Measurement and Verification of Position-Independent Geometric Errors of a Five-Axis Machine Tool Using a Double Ball-Bar,” International Journal of Machine Tools and Manufacture, Vol. 70, pp. 45-52, 2013.

[https://doi.org/10.1016/j.ijmachtools.2013.03.010]

-

Lee, K. I. and Yang, S. H., “Robust Measurement Method and Uncertainty Analysis for Position-Independent Geometric Errors of a Rotary Axis Using a Double Ball-Bar,” International Journal of Precision Engineering and Manufacturing, Vol. 14, No. 2, pp. 231-239, 2013.

[https://doi.org/10.1007/s12541-013-0032-z]

-

Lee, K. I. and Yang, S. H., “Compensation of Position-Independent and Position-Dependent Geometric Errors in the Rotary Axes of Five-Axis Machine Tools with a Tilting Rotary Table,” The International Journal of Advanced Manufacturing Technology, Vol. 85, Nos. 5-8, pp. 1677-1685, 2016.

[https://doi.org/10.1007/s00170-015-8080-4]

- ISO 230-7, “Test Code for Machine Tools-Part 7: Geometric Accuracy of Axes of Rotation,” 2015.

-

Lee, K. I., Lee, D. M., and Yang, S. H., “Parametric Modeling and Estimation of Geometric Errors for a Rotary Axis Using Double Ball-Bar,” The International Journal of Advanced Manufacturing Technology, Vol. 62, Nos. 5-8, pp. 741-750, 2012.

[https://doi.org/10.1007/s00170-011-3834-0]

- ISO 10791-6, “Test Code for Machining Centres-Part 6: Accuracy of Speeds and Interpolations,” 2014.

-

Lee, D. M. and Yang, S. H., “Mathematical Approach and General Formulation for Error Synthesis Modeling of Multi-Axis System,” International Journal of Modern Physics B, Vol. 24, Nos. 15-16, pp. 2737-2742, 2010.

[https://doi.org/10.1142/S0217979210065556]

-

Lee, K. I. and Yang, S. H., “Circular Tests for Accurate Performance Evaluation of Machine Tools via an Analysis of Eccentricity,” International Journal of Precision Engineering and Manufacturing, Vol. 15, No. 12, pp. 2499-2506, 2014.

[https://doi.org/10.1007/s12541-014-0620-6]

-

Kenno, T., Sato, R., Shirase, K., Natsume, S., and Spaan, H. A., “Influence of Linear-Axis Error Motions on Simultaneous Three-Axis Controlled Motion Accuracy Defined in ISO 10791-6,” Precision Engineering, Vol. 61, pp. 110-119, 2020.

[https://doi.org/10.1016/j.precisioneng.2019.10.011]

-

Flynn, J. M., Shokrani, A., Vichare, P., Dhokia, V., and Newman, S. T., “A New Methodology for Identifying Location Errors in 5-Axis Machine Tools Using a Single Ballbar Set-Up,” The International Journal of Advanced Manufacturing Technology, Vol. 99, Nos. 1-4, pp. 53-71, 2018.

[https://doi.org/10.1007/s00170-016-9090-6]

-

Lee, K. I., Lee, H. H., and Yang, S. H., “Interim Check and Practical Accuracy Improvement for Machine Tools with Sequential Measurements Using a Double Ball-Bar on a Virtual Regular Tetrahedron,” The International Journal of Advanced Manufacturing Technology, Vol. 93, Nos. 5-8, pp. 1527-1536, 2017.

[https://doi.org/10.1007/s00170-017-0582-9]

Professor in the School of Mechanical and Automotive Engineering, Kyungil University. His research interest is precision methodologies for machine tools and 3D printers.

E-mail: kilee@kiu.kr

M.S. candidate in the School of Mechanical Engineering, Kyungpook National University. His research interest is machine tools controls.

E-mail: dhk815@knu.ac.kr

Director, Research & Development Center in Maxrotec Co., Ltd.. His research interest is additive manufacturing systems and CAD/CAM.

E-mail: dmlee@maxrotec.com

Professor in the School of Mechanical Engineering, Kyungpook National University. His research interest is intelligent manufacturing systems and CAD/CAM.

E-mail: syang@knu.ac.kr