자기유변탄성체 이용 철도차량용 가변강성 조인트 설계 및 분석

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The magnetorheological material changes its characteristics according to the external magnetic field. Magnetorheological elastomer existing in the solid phase has micrometer-sized magnetically responsive particles inside. When a magnetic field is applied by a permanent magnet or electromagnet nearby, it can exhibit stiffness that changes according to the strength of the magnetic field. Many previous studies focused on verifying the variability of the material's characteristics. However, this study newly proposed a variable stiffness joint for the suspension system of railway vehicles using a magnetorheological elastomer, as a basic study of magnetorheological elastomer for a mechanical component. Based on the characteristics test of the magnetorheological elastomer, the variable joint was designed to have the same structure as the conventional guide arm joint of a railway vehicle. Particularly, to overcome the low magnetic field strength, which may be a problem in the previous research, and to implement uniform magnetic field distribution, the electromagnet was designed to make direct contact with the magnetorheological elastomer. A mathematical model was established and a finite element method verified the model, resulting in an average magnetic flux density of 300 mT, which means 30% stiffness change at 15% shear strain.

Keywords:

Magneto-rheological elastomer, Variable stiffness, Joint, Electromagnet, Railway vehicle키워드:

자기유변탄성체, 가변강성, 조인트, 전자석, 철도차량1. 서론

자기유변(Magneto-Rheological, MR) 재료는 외부에서 인가되는 자기장에 의해 그 특성이 변화하며, 액상으로 존재하는 자기유변유체(Magneto-Rheological Fluid, MRF)와 고상으로 존재하는 자기유변탄성체(Magneto-Rheological Elastomer, MRE)로 나눌 수 있다. MRF와 MRE 모두 기지재(Matrix) 내부에 마이크로미터 크기의 자기응답성입자(Carbonyl Iron Particle, CIP)를 가지고 있어 외부의 자기장에 반응한다.

MRF의 경우 외부에서 자기장을 가했을 때 액체 내의 CIP 입자들이 체인을 형성해 일정한 항복응력을 가질 수 있어서, 강성 및 감쇠계수 등의 힘 전달 특성을 외부 자기장의 세기 조절을 통해 제어할 수 있다. 이러한 특징을 이용해 현재 댐퍼, 현가, 제동 및 클러치, 연마 장치, 유압밸브 등에 활용하기 위한 연구를 진행하고 있으며1 특히 일반차량 및 철도차량 댐퍼에 적용하기 위한 연구2,3 및 실제 적용4,5이 이루어지고 있다. 그러나 MRF는 몇 가지 단점을 가지고 있다. 액상이기 때문에 별도의 용기가 필요하고 또한 유출 시에 환경오염 문제가 발생할 수 있으며, 시간이 흐르면 액체 속에 있는 입자가 침강되는 등의 문제를 가지고 있다. 이러한 문제를 극복하기 위한 방안의 하나로서 MRE의 연구가 활발하게 진행되고 있다. MRE의 자기장 반응 특성은 1983년 본격적으로 연구로 처음 보고되었으며6 기지 재로 사용하는 천연고무나 실리콘 등의 재료에 CIP를 배합하여 만들 수 있다.7 이렇게 만들어진 MRE에 외부에서 자기장을 인가하면 자기장의 세기에 따라 변하는 강성을 나타낼 수 있게 된다. 이때, 외부에서 인가하는 자기장은 일반적으로 영구자석 또는 전자석을 이용한다.

Yoon8,9 등은 천연고무 기반 MRE 주변 전자석 코일에 인가하는 전류전단 강성이 증가함을 전단계수 측정기를 통해 검증하였다. 또한 실리콘 기지재 기반의 MRE에서도 일반 천연고무 기지재와 마찬가지로 CIP 성분비가 증가할 때, 강성이 증가하는 것을 확인하였다. 기지재뿐만 아니라 MRE 제조 시 포함되는 펩타이저의 배합 시간이 증가함에 따라 기지재의 연성화가 이루어지며 전단계수 변화율이 증가하는 특징10과 경화 방식에 따른 자기유변 특성의 변화 등 또한 연구되었다.11 전단계수 특성뿐만 아니라 수반되는 마찰계수의 변화 또한 폴리우레탄 등의 MRE에서 왕복 마찰 시험기를 통해 검증되었다.12-15

재료 성질의 연구에서 나아가 Jeong16 등은 최적 설계된 MRE를 원형 구조물의 4방향에 전자석과 함께 배치하여 차량용 부품 구조를 제시하였으나 자기장이 영향을 미치는 범위가 한정되고 자속밀도 또한 최댓값이 287 mT로서 한계를 보였다. Kim,17 Park18 등의 연구에서는 원형구조를 선택하여 MRE의 부피 및 자기장의 영향을 증가시켰으나 고루 퍼지는 자기장으로 인해 평균적인 자속밀도는 낮은 특성을 보인다. 이외에도 Jang19,20 등은 전자석에 의한 자기장 제어가 갖는 지속적인 전력 소모 단점을 해결하기 위해 영구자석 기반의 차폐 효과를 이용한 고효율 자기장 발생기를 설계하였다. 그러나 영구자석의 차폐 구조의 크기로 인해 MRE에 영향을 미치는 전체적인 자기장의 세기가 작아 실제 발생하는 자기유변 효과가 미미한 문제가 있다. 이처럼 많은 선행연구가 있었으나 대부분의 연구들이 강성, 마찰 특성 변화와 같은 재료 본연의 성질이 가변 가능한 것을 검증하는 연구가 중점적으로 이루어지고 있으며, 기계부품화 연구 사례가 일부 보고되고 있으나, 낮은 자기장 수준 및 균일하지 않은 자기장 분포 등의 이유로 실제 재료 수준에서 검증된 자기유변 효과가 구현되지 못하고 있다.

본 연구에서는 MRE의 기계 부품화를 위한 기반 연구로서 철도차량 현가 장치를 위한 가변강성 MRE 조인트 구조를 새롭게 제안하고자 한다. MRE의 철도차량 부품 적용은 철도차량의 주행안정성 및 곡선선로 주행성능 향상을 목적으로 일본에서 시도된 바 있으나, 시뮬레이션 및 기초적인 실험 및 검증에 머물렀다.21 본 연구에서는 MRE 재료의 특성 시험을 기반으로 기존 철도차량 링크암 조인트와 동일한 형상으로 가변강성 구조 설계를 수행하였다. 특히 기존 부품화 연구의 문제점이라 할 수 있는 낮은 자기장 세기를 극복하고 고른 자기장 분포를 구현하기 위해 MRE에 직접 밀착되는 전자석의 설계 및 해석을 수행하여 부품화 가능성을 검증하였다.

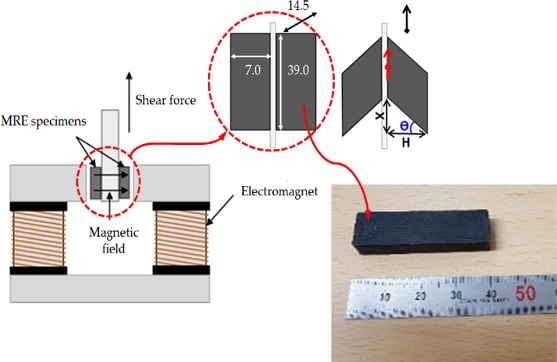

2. MRE 소재 특성 시험

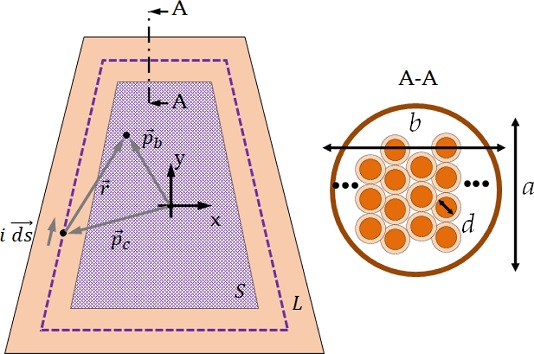

철도차량용 가변강성 조인트의 설계에 앞서, MRE 소재의 자기유변 특성을 시험하였다. 외부 인가 자기장에 따른 전단 강성의 변화를 시험하기 위해 천연고무 기반의 MRE 시편을 제작하였다. 링크암 조인트를 비롯한 철도차량에서 사용하는 대부분의 탄성체는 정·동적으로 고하중을 견디면서 외부 환경에 노출되어, 기계적 강도, 내마모성, 동적 특성 등이 우수한 천연고무가 사용된다. 따라서 가변강성 조인트의 MRE 또한 천연고무를 기지재로 사용한다. 자기유변 특성을 갖기 위해 천연고무에 CIP를 배합한다. CIP의 배합 비율이 높을수록 일반적으로 전단계수의 변화율이 증가하나, 기존 연구에서 부피비가 30-40% 이상이 될 경우 오히려 기계적 물성이 감소하고, 전단계수 변화율도 증가하지 않는 현상이 발생함을 보였다.7,22 이러한 선행 연구에 기반하여 본 연구에서도 CIP 부피비 40%의 MRE 시편을 제작하였다. 제작 시편은 Fig. 1과 같이 직육면체이며 14.5 × 39.0 × 7.0 mm의 크기이다.

제작한 MRE 소재의 전단강성을 측정하기 위해 Fig. 1과 같이 두 개의 시편을 이용하여 전단력을 인가한다. 전단강성 G는 식(1)과 같이 간략하게 나타나며, 인가한 전단력과 전단변위를 측정하여 얻을 수 있다. 식(1)에서 F는 전단력, τ는 전단응력, γ는 전단변형률, A는 시편의 면적, X는 전단변위, H는 시편의 높이를 나타낸다.

| (1) |

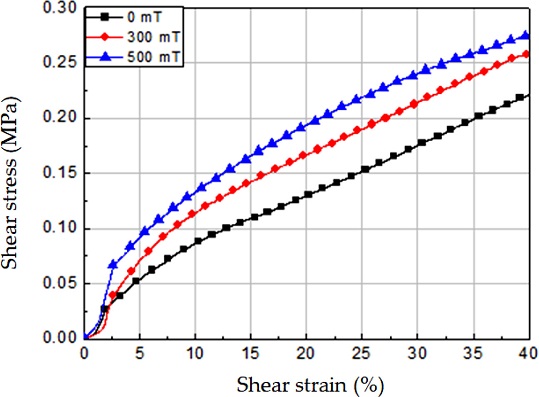

MRE 시편에 자기장을 인가하기 위해 Fig. 1과 같이 전자석과 철심을 이용한다. 전자석에 인가된 전류의 크기에 비례하여 형성된 자기선속은 철심을 따라 흐르며, 시편이 위치한 공극에 자기장을 형성한다. 균일한 자기장을 형성하기 위해 사용한 전자석 장치의 크기는 600 × 100 × 300 mm 정도로 시편의 크기에 대비해 매우 큰 부피를 차지한다. 전자석에 의해 형성되는 자속밀도의 크기는 전자석을 구성하는 코일의 턴수와 인가 전류 등에 따라 결정되며, 투자율이 매우 낮은 공기 중에 높은 밀도의 자기장을 형성하기 위해서는 대형 전자석이 필요하다. 본 연구에서는 전류를 인가하지 않아 자기장의 세기가 0 mT인 경우, 그리고 인가 전류에 따라 자기장의 세기가 300 및 500 mT인 경우에 대해 전단강성의 변화를 실험하였고, 그 결과를 Fig. 2에 도시하였다.

Fig. 2에서 확인할 수 있듯이 자기장의 세기가 증가할수록 동일한 변형률에 대해 높은 전단응력을 나타내며 자기유변 효과가 발생하는 것을 확인할 수 있다. 정량적인 비교를 위해 자기장이 0 mT인 경우의 전단강성 대비, 자기장 인가 시 전단강성이 증가하는 비율을 나타내면 Table 1과 같다.

Table 1에서 전단 변형률 및 자기장 세기에 따라 17-53%의 전단강성 증가 효과를 나타내며, 전단 변형률이 증가하면 강성 증대 효과는 오히려 감소한다. 링크암 조인트의 일반적인 동작 범위는 차세대 고속열차 HEMU에 대한 해석 결과를 기준으로 볼 때, 횡 방향으로 최대 약 6 mm 정도이다. 링크암 조인트에 사용되는 고무 부시의 크기 65mm를 기준으로 할 때, MRE 사용 시 최대 약 10% 정도의 전단 변형률이 발생할 것으로 예상되며, 1.5의 안전률을 고려하더라도 최대 15%의 전단 변형률이 예상된다. MRE 특성 시험 시 사용하는 시편은 크기가 작음에도 전자석을 비롯한 시험 장치가 상대적으로 큰 부피를 차지하였다. MRE의 크기가 200 mm 이상 되는 조인트와 같은 기계부품에서는 전자석 등을 이용하여 500 mT 수준의 균일하고 강한 자기장을 생성하는 구조 설계가 불가하다. 따라서 시편 시험결과에 기반하여 300 mT의 자기장 생성이 가능한 가변강성 링크암 조인트를 설계한다. 300 mT의 자기장에서도 MRE 시편은 30% 이상의 전단강성 증가율을 보이며 실제 철도차량 적용 시 효과를 기대할 수 있다.

3. 가변강성 조인트

3.1 철도차량 1차 현가 장치 링크암 조인트

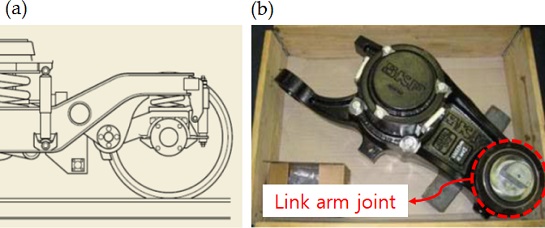

철도차량용 대차는 최고주행속도, 선로 조건 등 여러 주행환경을 고려하여 다양한 대차가 목적에 부합하도록 제작 및 운용되고 있으며 새로운 형태의 대차들이 계속해서 개발되고 있다. 일반적으로 철도차량의 대차는 고속주행 시의 주행 안정성을 확보하기 위해 윤축과 대차프레임을 연결하는 1차 현가 장치의 강성을 충분히 높이는 것이 효과적이다. 그러나 1차 현가 장치의 높은 강성은 도심지, 철도 역사 진출입부 및 차량기지 근처 등에서 곡선 선로 통과 시 주행 성능 저하의 요인이 될 수 있다. 또한 수직 코일 스프링과 고무 부시로 구성된 링크암 타입의 1차 현가 장치는 편리한 유지보수의 장점이 있는 반면 횡 방향 특성 설계가 어렵다는 단점이 있다. 그러므로 고속대차의 1차 현가 장치를 구성하는 링크암 조인트는 적정한 강성을 나타낼 수 있도록 하는 설계와 제작이 매우 중요하다. 열차 주행 방향의 강성이 높을수록 고속주행에 유리하지만 곡선 선로 주행 시에는 횡압의 증가 등 성능을 저해하는 요인이 된다. 따라서 MRE를 적용하여 조인트의 강성을 변화시킬 경우 높은 강성에 의해 발생할 수 있는 주행 안정성 및 환경 소음 등에 대한 악영향을 낮출 수 있다. Fig. 3(a)는 코일 스프링 형태의 1차 현가 장치에 결합된 일반적인 링크암 구조를 채용한 대차의 개략적인 구조를 나타내며, 윤축의 액슬박스와 대차프레임은 로드 부시로 결합되어 있다. 일반적인 링크암의 실물 사례가 Fig. 3(b)에 나타나 있으며 유럽에서 이탈리아의 Fiat Y0270S, 스페인 CAF-GC 대차 등 넓게 적용되어 운행되고 있으며 우리나라에서는 고속대차 HEMU, KTX 관절대차, EMU-260에 적용된 타입이다.

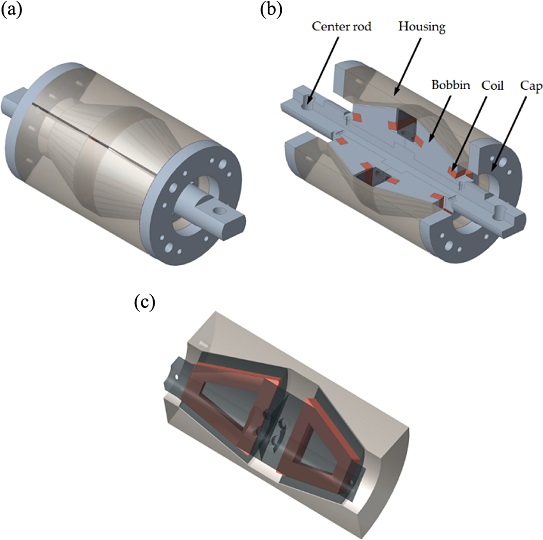

3.2 개념 설계

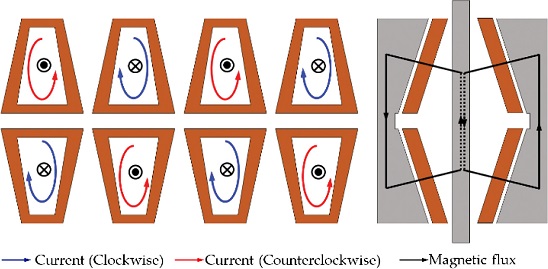

MRE를 이용한 철도차량용 가변강성 조인트는 현재 철도차량에서 사용중인 부품의 형상에 기반하여 설계한다. 철도차량용 조인트 또한 자동차 등 다른 분야에서 사용되는 대부분의 조인트와 마찬가지로 중앙의 축과 외곽의 하우징 사이에 강성 역할을 수행하는 고무재료가 배치되어 있다. Fig. 4와 같이 설계하고자 하는 가변강성 조인트 또한 철도차량에 사용되고 있는 기존 조인트와 동일하게 원기둥의 형상을 하고 있으며, 외부가 원통 형상인 외부 하우징과 내부의 중심축 사이에 MRE가 삽입된다. MRE는 기존 가이드암 조인트의 천연고무 탄성체와 동일한 원뿔대 형상을 가지며, 이에 따라 외부 하우징의 내면 또한 원주를 따라 경사진 형태로 구성된다. 내부 중심축의 중앙에는 코일 및 보빈이 위치한다. 원뿔대 형상의 MRE에 부합하도록 코일 블록은 사다리꼴 형상으로 보빈의 외면은 원뿔대 형상으로 구성한다. 시제품으로서 조립성을 위해 모든 부품은 원주를 따라 4분할하여 구성하고, 총 8개의 코일 블록이 배치된다. 4분할 구조물의 상호 체결은, 내부는 중심축을 통해 이루어지고 외부는 양단에 위치한 캡을 통해 이루어진다. 외부 하우징보다 길이가 긴 내부 중심축은 양단에 위치한 구멍을 통해 외부 구조물에 고정될 수 있다.

3.3 자기장 모델

본 연구에서는 주어진 부피 내에서 자기유변 효과의 극대화를 위해 기존 연구17,18에서와 같이 MRE가 원기둥 형태의 조인트 내부에서 원주면을 따라 원형으로 배치된다. 선행연구16에서와 같이 일부분에만 MRE를 배치할 경우, 자기장을 집속할 수 있으나 결과적으로 자기유변 효과가 발생하는 고무의 부피가 감소한다. 본 설계에서는 자기선속이 통과하는 MRE의 표면적을 넓히기 위해 원뿔대각 형상의 MRE 1쌍을 사용하였다. 중심축은 8개의 코일 및 보빈이 결착하여 기계적으로 지지 역할을 하는 동시에 자기선속 경로 역할을 한다. 코일에 의해 생성된 자기선속은 MRE를 통과한 후 외부의 하우징을 따라 이동한다. 자기선속 경로상 부품인 중심축, 보빈 및 하우징은 연질 자성체를 사용한다.

MRE에 자기장을 인가하여 강성 변화 특성을 구현하는 것이 목적이므로, 코일 설계에 있어서 가장 주요한 점은 MRE가 위치하는 공극에서의 자속밀도 최대화이다. 이를 위해 주어진 형상의 코일 및 보빈에 대해 발생 자기장의 수학적 모델을 수립한다. 코일에 흐르는 전류에 의해 자기장이 발생하므로, Fig. 5와 같이 철심 보빈에서의 자기장을 계산한다. 코일상 임의 위치 에서의 미소 전류요소 에 대해 만큼 떨어진 보빈상 임의 위치 에서의 미소 자기장을 식(2) 및 식(3)을 같이 Biot-Savart 법칙을 적용하여 전류 경로 L에 대하여 적분하면 얻을 수 있다. 이때 μ는 철심으로 사용한 AISI1010의 투자율이며, n은 코일의 턴수이다. 또한 철심 보빈 평면상 모든 위치에 대하여 얻은 자기장을 면적 S에 대해 적분하면 코일에 의해 생성된 자기선속을 식(4)와 같이 얻을 수 있다. 수학적 모델에 근거하여 예측한 자기장은 Table 2와 같다. Table 2에서 전류 턴수는 코일에 흐르는 전류와 코일 턴수의 곱으로 식(2)의 분자에 있는 ni에 해당하는 값이다. 또한 Table 2에서 자기선속은 식(4)에 의해서 구해진 값이며, 보빈 및 MRE에서의 자속밀도는 전체 자기선속을 보빈 및 MRE의 단면적으로 나누어 구하였다.

| (2) |

| (3) |

| (4) |

계산 결과 전류와 코일 턴수가 증가할수록 보빈에서의 자기선속, 자속밀도 그리고 MRE에서의 자속밀도가 증가하는 것을 볼 수 있다. 주요한 점은 전류 및 코일 턴수의 증가에 비해 자속밀도의 증가는 둔화되며 수렴한다는 점이다. 이는 보빈으로 사용한 연질 자성체의 자기 특성에 따른 것으로 자계 증가에 따른 자속밀도 증가가 둔화하며 투자율이 감소하고 자기포화에 이르게 된다. 따라서 본 연구에서는 MRE에서의 자속밀도 300 mT를 목표로 설정하고 안전율을 고려하여 Table 2에서 372 mT 정도가 도출되었던 1,485 A·turns의 코일을 설계한다.

3.4 상세 설계

자기장 모델에 따르면 1,485 A·turns의 코일 및 전류 입력이 요구된다. 개념설계에 따라 확보된 코일 블록의 부피 내에서 목표한 전류 턴수를 달성하기 위한 코일 블록 및 자기장 인가 전장의 상세 설계를 진행하였다. 코일 블록의 단면에 따른 코일 턴수24는 식(5)와 같다.

| (5) |

위 식(5)에서 코일 피복의 두께는 전류가 통하는 도선 지름의 약 5%로 가정하였다. d는 전류가 통하는 도선의 지름을 나타내고, a는 코일 블록의 높이, b는 코일 블록의 폭을 나타낸다. 이때, 코일 와이어의 직경에 따라 턴수가 변화하므로, 코일의 저항값 R이 바뀌게 된다. 저항값은 식(6)으로부터 알 수 있다. l은 코일 1턴의 평균 길이를 나타낸다.

| (6) |

코일 와이어의 턴수가 변화됨에 따라 인가하는 전류의 값 또한 바뀌어야 한다. 그에 따라 최대전류를 인가하였을 때, 소모전력 및 전압은 식(7) 및 식(8)과 같고, 그에 따른 실제 값을 표시하면 Table 3과 같다.

| (7) |

| (8) |

동일한 전류 턴수에 대해 코일 직경이 증가할수록 턴수와 저항은 감소하나, 전류가 증가함에 따라 결과적으로 전력소모가 거의 일정한 것을 볼 수 있다. 직경 0.8mm 이상부터는 필요 전류가 약 5.82 A로서 본 연구에서 사용하는 전류 증폭 드라이버의 성능을 초과한다. 직경 0.4 mm 이하에서는 코일 양단 터미널 전압이 약 53.2 V로서 본 연구에서 사용하는 파워서플라이의 성능을 초과한다. 따라서 0.5, 0.6 및 0.7mm의 코일 직경이 가능하다. 코일 턴수가 많으면 코일 블록의 형상이 쉽게 일그러지고 외곽 치수 공차를 맞추기 어려우므로 0.7mm의 코일 직경으로 340턴의 코일 블록을 제작하였다.

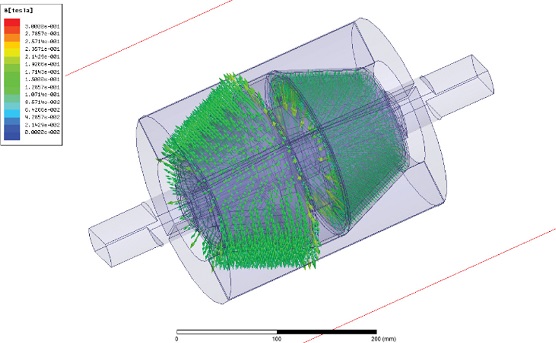

4. 해석 검증

설계한 코일 및 연질 자성체의 배치에 따라 MRE에 인가되는 자속밀도를 예측하고 설계의 타당성을 검증하기 위해 FEM을 이용한 해석을 수행하였다. Fig. 6은 FEM 해석 모델을 나타내며, Maxwell V14.0(Ansys, US)을 사용하였다. 8개의 코일에서 발생한 자기선속은 MRE를 통과한 후 하우징을 거쳐 중심축으로 집속된다. 중심축의 부피는 하우징에 비해 작기 때문에 자속밀도가 매우 높아질 수 있으며, 자기포화가 발생할 수 있다. 이를 방지하기 위하여 Fig. 7과 같이 연접한 코일에 반대 방향으로 전류를 인가한다. 이 경우 중심축에서 각 코일에 의한 자기선속이 반대 방향으로 형성되어 자기포화를 피할 수 있다.

FEM 해석 결과를 나타낸 Table 4에서 최대전류 인가 시 MRE 전체에서 평균적으로 310 mT의 자속밀도가 형성되는 것을 확인할 수 있다. 수학적 모델에서는 코일에 의해 생성된 모든 자속이 MRE를 통과하는 것으로 가정했으나, 실제로는 MRE를 거치지 않고 보빈과 요크 및 기타 공극으로 흘러 나가는 자속이 존재한다. 이러한 원인이 반영되어 FEM 결과와 수학적 모델은 약 20% 정도의 오차를 보인다. 또한 중심축에서의 평균 자속밀도가 거의 0에 가까운 값으로 감소하는 것을 볼 수 있다. 중심축 및 하우징에서의 최대 자속 밀도 또한 자기포화 수준보다 낮은 것을 확인하여, 자속 경로에 따라 국부적으로 발생할 수 있는 자속 집중도 문제가 되지 않음을 확인하였다.

5. 결론

철도차량의 1차 현가 장치에 사용하는 가이드암에 가변강성 특성을 인가하기 위해 자기유변탄성체를 사용하여 전자석을 포함한 부품화 조인트 구조를 설계하였다. 40% 부피비로 CIP가 포함된 천연고무 기반 MRE의 자기유변에 따른 전단강성 변화를 시험하고, 300 mT의 자기장, 15%의 전단 변형률에서 30% 이상의 전단강성 증대 효과를 확인하였다. 철도차량 1차 현가 장치 링크암 조인트에 적용하기 위해 새로운 가변강성 조인트를 기존 부품과 동일한 형상으로 구성하고, 사다리꼴 형상의 전자석 및 내외부 구조물의 자기 경로를 형성하여 자기유변탄성체에 고자기장을 인가할 수 있도록 설계하였다. 전자석에 대한 수학적 모델을 수립하고 전자석의 전류 턴수를 결정하였으며, 전자석 구동 조건에 따라 코일 직경 및 코일 턴수를 결정하였다. 검증을 위해 가변강성 조인트 전체에 대해 FEM 해석을 수행하여 자기유변탄성체 전체에 평균 300 mT 이상의 자기장이 적용됨을 확인하였다. 소재 특성 검증에 머물러 있는 MRE의 부품화를 위한 기반 연구로서 기존의 철도차량 부품 형상에 기반한 설계가 이루어졌으며, 소재의 특성 시험부터 자기장 발생 전자석까지 설계 프로세스를 제안하였다. 향후 실물 제작 및 시험을 통해 수학적 모델 및 해석 모델에 대한 타당성을 확인하고 실제 적용성에 대한 검증을 수행할 계획이다.

Acknowledgments

이 논문은 한국철도기술연구원 주요사업 ‘차세대 고속 주행 제동 시스템 핵심기반 기술개발(No. PK2003A1)’의 연구비 지원에 의해 수행되었습니다. 자기유변탄성체의 특성 실험에 도움을 주신 (주)씨케이머티리얼즈랩에 감사드립니다.

REFERENCES

-

Wang, J. and Meng, G., “Magnetorheological Fluid Devices: Principles, Characteristics and Applications in Mechanical Engineering,” Proceedings of the Institution of Mechanical Engineers, Part L: Journal of Materials: Design and Applications, Vol. 215, No. 3, pp. 165-174, 2001.

[https://doi.org/10.1243/1464420011545012]

-

Yao, G., Yap, F., Chen, G., Li, W., and Yeo, S., “MR Damper and Its Application for Semi-Active Control of Vehicle Suspension System,” Mechatronics, Vol. 12, No. 7, pp. 963-973, 2002.

[https://doi.org/10.1016/S0957-4158(01)00032-0]

-

Shin, Y. J., You, W. H., Hur, H. M., and Park, J. H., “H∞ Control of Secondary Suspension in Railway Vehicles Equipped with a MR Damper,” Journal of the Korean Society for Precision Engineering, Vol. 30, No. 10, pp. 1051-1059, 2013.

[https://doi.org/10.7736/KSPE.2013.30.10.1051]

- Pepe, G., Roveri, N., and Carcaterra, A., “Prototyping a New Car Semi-Active Suspension by Variational Feedback Controller,” Proc. of the 27th International Conference on Noise and Vibration Engineering, pp. 19-21, 2016.

-

Fu, B., Giossi, R. L., Persson, R., Stichel, S., Bruni, S., et al., “Active Suspension in Railway Vehicles: A Literature Survey,” Railway Engineering Science, Vol. 28, No. 1, pp. 3-35, 2020.

[https://doi.org/10.1007/s40534-020-00207-w]

-

Rigbi, Z. and Jilken, L., “The Response of an Elastomer Filled with Soft Ferrite to Mechanical and Magnetic Influences,” Journal of Magnetism and Magnetic Materials, Vol. 37, No. 3, pp. 267-276, 1983.

[https://doi.org/10.1016/0304-8853(83)90055-0]

- Chung, K. H. and Yoon, K. S., “Basic Study for Development of Magneto-Rheological Elastomer,” Elastomers and Composites, Vol. 45, No. 2, pp. 106-111, 2010.

- Yoon, J. H., Fawazi, N., Yoon, K., Chung, K., and Oh, J. E., “Experimental Investigation for Shear Modulus of MRE due to Magnetic Field and Volume Percent of CIP,” Proc. of the Korean Society for Noise and Vibration Engineering Conference, pp. 753-753, 2008.

- Yoon, J., Jeong, J., Yang, I., Lee, J., and Oh, J., “Measurement of Shear Modulus Increment Ratio of Magneto-Rheological Elastomer based on Silicon Matrix due to Induced Current,” Proc. of the KSME Fall Annual Meeting, pp. 988-991, 2009.

- Yoon, J. H., Yang, I. H., Jeong, J. E., Chung, K. H., and Oh, J. E., “Experimental Identification on Variation of Shear Modulus of Magneto-Rheological Elastomer based on Natural Rubber Matrix by Mixing Time of Peptizer,” Proc. of the Korean Society for Noise and Vibration Engineering Conference, pp. 399-400, 2010.

-

Gao, T., Na, B., Kim, N., and Chung, K., “Interfacial Adhesion and Mechanical Properties of Magneto-Rheological Elastomer based on the Natural Rubber with Different Curing System,” Polymer(Korea), Vol. 42, No. 4, pp. 573-580, 2018.

[https://doi.org/10.7317/pk.2018.42.4.573]

-

Lian, C., Lee, D. W., Lee, K. H., Lee, C. H., Kim, C. H., et al., “Application Study of Magneto-Rheological Elastomer to Friction Control,” Tribology and Lubricants, Vol. 28, No. 3, pp. 107-111, 2012.

[https://doi.org/10.9725/kstle.2012.28.3.107]

-

Lian, C., Hong, S. G., Lee, K. H., Lee, C. H., and Kim, C. H., “Friction and Wear Properties of Improved Polyurethane Based Magneto-Rheological Elastomer,” Tribology and Lubricants, Vol. 28, No. 6, pp. 333-339, 2012.

[https://doi.org/10.9725/kstle-2012.28.6.333]

-

Lian, C., Lee, K. H., Kim, C. H., Lee, C. H., and Choi, J. M., “Stick-Slip Characteristics of Magnetorheological Elastomer under Magnetic Fields,” Tribology and Lubricants, Vol. 31, No. 1, pp. 6-12, 2015.

[https://doi.org/10.9725/kstle.2015.31.1.6]

-

Lian, C., Lee, K. H., and Lee, C. H., “Effect of Vibrational Amplitude on Friction and Wear Properties of Magnetorheological Elastomer,” Tribology and Lubricants, Vol. 32, No. 2, pp. 39-43, 2016.

[https://doi.org/10.9725/kstle.2016.32.2.39]

-

Jeong, U. C., Yoon, J. H., Yang, I. H., Jeong, J. E., Kim, J. S., et al., “Magnetorheological Elastomer with Stiffness-Variable Characteristics based on Induced Current Applied to Differential Mount of Vehicles,” Smart Materials and Structures, Vol. 22, No. 11, Paper No. 115007, 2013.

[https://doi.org/10.1088/0964-1726/22/11/115007]

-

Kim, S., Park, Y., Cha, A., Kim, G., Bang, J., et al., “A Feasibility Work on the Applications of MRE to Automotive Components,” Proc. of the IOP Conference Series: Materials Science and Engineering, Paper No. 012013, 2018.

[https://doi.org/10.1088/1757-899X/333/1/012013]

- Park, Y. J., Kim, S. H., Lee, T. H., Cha, A. R., Kim, G. W., et al., “Design Analysis of a Magnetorheological Elastomer Based Bush Mechanism,” Proc. of the Active and Passive Smart Structures and Integrated Systems XII, Paper No. 105953R, 2018.

- Jang, D. I., Park, J. E., and Kim, Y. K., “Design of Magnetic Field Generator based on Magnetic Shield Effect for Stiffness Control of Magnetorheological Material,” Transactions of the Korean Society of Mechanical Engineers A, Vol. 41, No. 9, pp. 861-868, 2017.

-

Jang, D. I., Yun, G. E., Park, J. E., and Kim, Y. K., “Designing an Attachable and Power-Efficient All-in-One Module of a Tunable Vibration Absorber based on Magnetorheological Elastomer,” Smart Materials and Structures, Vol. 27, No. 8, Paper No. 085009, 2018.

[https://doi.org/10.1088/1361-665X/aacdbd]

-

Umehara, Y., Oguro, T., Kamoshita, S., Nagashima, K., Sasaki, S., et al., “Curving Performance Simulation of Steering Bogie Using Magnetic Elastomer,” Proc. of the 15th International Conference on Railway Engineering Design and Operation, Vol. 162, p. 459, 2016.

[https://doi.org/10.2495/CR160411]

- Jeong, U. C., Yoon, J. H., Yang, I. H., Lee, J. Y., and Oh, J. E., “The Variation Rate of Shear Modulus for Anisotropic mre due to Volume Fraction of CIP,” Proc. of the Korean Society for Noise and Vibration Engineering Conference, pp. 390-391, 2011.

- SKF, “Railway Technical Handbook Volume 1,” https://www.skf.com/binaries/pub12/Images/0901d196801410ca-10987_2-EN_tcm_12-503040.pdf, (Accessed 18 JANUARY 2021)

-

Ahn, D., Kim, H., Choi, K., Choi, Y. M., and Lim, J. Y., “Design Process of Square Column-Shaped Voice Coil Motor Design for Magnetic Levitation Stage,” International Journal of Applied Electromagnetics and Mechanics, Vol. 62, No. 3, pp. 517-540, 2020.

[https://doi.org/10.3233/JAE-190029]

Senior researcher in the Advanced Railroad Vehicle Division, Korea Railroad Research Institute. Her research interest is dynamics and control for Railway vehicle.

E-mail: yjshin@krri.re.kr

Assistant Professor in the Division of Mechanical & Automotive Engineering, Kongju National University. His research interests include precision positioning systems, energy harvesters, and mechatronic systems for railroad.

E-mail: dhahn@kongju.ac.kr