2-Head 동시연삭가공기의 척킹력에 의한 스핀들 테이퍼 각도 최적 설계에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In recent years, the machine industry has demanded high precision of the processed products and high efficiency of production due to the rapid development of technology. The grinding machine is being studied in many countries. The typical grinding machine is processed in the order of one side each. However, a 2-head simultaneous grinding machine processes both sides at the same time. Therefore, it has reduced processing time and improved precision. In this study, the overall structural analysis of a 2-head simultaneous grinding machine with high precision and high efficiency of productivity was performed. For high precision of the 2-head simultaneous grinding machine, the spindle taper angle was analyzed and optimized. When the spindle taper angle was 16 degrees, it had the highest chucking force. Therefore, the spindle had high precision as the spindle taper had the strongest force to chuck the collet. The analysis results can be applied to further develop the 2-head simultaneous grinding machine.

Keywords:

Finite element analysis, Structural analysis, Deformation, Stress, Grinding machine, Optimum design키워드:

유한요소해석, 구조해석, 변형, 응력, 연삭기, 최적 설계1. 서론

고정밀도를 가지는 제품의 수요가 증가함에 따라 이를 가공하기 위한 연삭기에 대한 수요도 더불어 증가하고 있다. 연삭기의 주요 수요처는 고부가가치 산업의 핵심인 자동차와 우주·항공 산업이며, 특히 베어링, 볼스크류 등과 같이 기계의 회전 및 이송부에 적용되어 정밀함을 요구하는 부품에 연삭 가공이 적용된다. 베어링의 경우 가공정밀도가 높아질수록 회전 및 마찰 운동에 의한 에너지 손실을 감소시킬 수 있으며, 또한 발열량도 감소시키는 효과가 있다. 따라서, 다양한 기계 부품에 대하여 높은 정밀도를 요구하며 뿐만 아니라 생산의 효율성까지 갖춘 연삭기에 대한 개발이 필요하다.1

최근에는 연삭 공정에서의 최적 연삭 조건, 연삭 가공 시 발생하는 열 예측 등 많은 연구가 진행되고 있다. Malkin2 등은 연삭 가공 시 발생하는 열에 대하여 연구를 수행하였으며, Durgumahanti3 등은 가공력 예측 및 분석, Brinksmeier4 등은 초정밀도의 연삭기에 대한 연구를 수행하였다. 이외에도 Chen5 등은 취성재료에 대한 연삭 가공 연구를 하며, Kim6 등은 3차원형상의 연삭 시스템 최적화에 관한 연구를 수행하였다.

현재 일반적인 국내 연삭기를 이용하여 양면 가공을 진행할 경우 공작물의 한 단을 고정하여 가공을 완료하고 최초 고정시킨 단의 반대편 단을 고정하여 가공을 진행하는 구조이다.7,8 이러한 가공 방법을 적용할 경우 최초 고정시킨 단의 고정을 풀었다가 반대편 단을 다시 고정하는 과정이 수작업으로 진행되기 때문에 가공 오차의 발생, 생산품 균일성 저하 및 제품 가공 시 많은 가공 시간의 소요 등의 단점이 있다. 따라서 가공 오차를 최소화하고, 생산성 향상을 위해 One-Chucking 시스템을 이용한 2-Head 동시연삭가공기에 대한 연구가 필요하다. 본 연구개발 과제에서는 위와 같은 단점을 개선하기 위해 One-Chucking 시스템을 이용한 2-Head 동시연삭가공기를 고안했다.9,10 One-Chucking 시스템을 이용한 2-Head 동시연삭가공기를 이용하면 최초 한 번의 고정으로 양단을 동시에 가공할 수 있다. 한 번의 고정으로 가공이 진행되므로 제품의 가공 오차를 현저히 줄일 수 있으며, 동시에 양면을 가공할 수 있기 때문에 생산성 향상 효과를 기대할 수 있다.

본 연구에서는 2-Head 동시연삭가공기의 유한요소해석(Finite Element Method)을 통해 최대 응력 및 변형량 등을 확인하여 구조적 안정성에 대한 검토를 수행하였다. 추가적으로, 높은 정밀도를 얻기 위해 스핀들 테이퍼부(Spindle Taper) 각도 최적화를 수행하였다.

2. 2-Head 동시연삭가공기

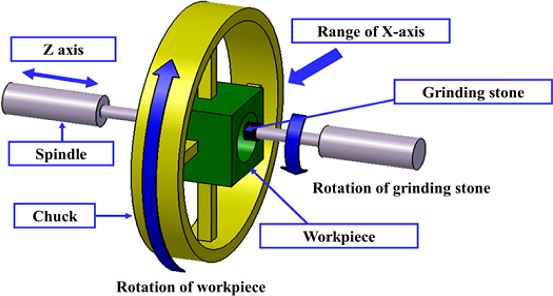

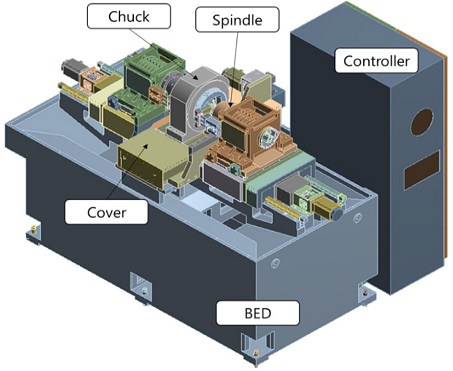

본 연구에서 고안한 2-Head 동시연삭가공기는 양단에 위치한 2개의 스핀들(Spindle)이 동시에 가공하는 원리이다. Fig. 1은 가공원리와 2-Head 동시연삭가공기의 축에 대하여 설명하였다. Fig. 1에서 볼 수 있듯이, 가공물(Workpiece)과 스핀들이 회전하는 원리이며, X축이 가공물의 위치를 설정하며 Z축 방향으로 스핀들을 제어하여 연삭 깊이를 설정한다. 2-Head 동시연삭가공기의 전체적인 시스템 모델은 Fig. 2와 같다. Fig. 2와 같이 양단에 2-Head 구조인 동시연삭가공을 위한 스핀들과 가공품을 고정할 수 있는 고정척 및 테이블 베드로 구성되어 있다. 두 개의 스핀들은 내부에 연삭숫돌을 포함하고 있으며, 스핀들을 Z축으로 이동시켜 연삭숫돌을 제어하고 이를 회전시켜 가공하는 원리이다. 고정척은 X축으로 이송이 가능하게 설계되어 공작물의 위치를 제어할 수 있다.

2.1 유한요소모델

2-Head 동시연삭가공기에 대한 구조적 안정성을 검토하기 위하여 유한요소해석을 수행하였다.

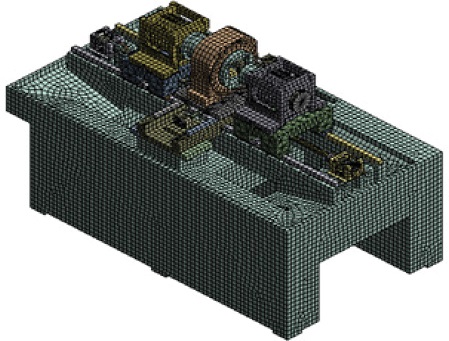

해석을 진행하기 앞서 Fig. 2의 실제 형상에서 구조적 안정성 검토에 영향을 미치지 않는 덮개(Cover) 및 제어기(Controller)는 제거하였으며, 테이블 베드(Bed) 부분의 복잡한 형상을 단순 사각형의 형상으로 대체하였다. 해석 결과에 대한 오차 및 시간을 단축하기 위해서 복잡한 구조의 모델을 간략화하였다. Fig. 3은 해석을 위해 수정된 모델을 나타낸다.

구조해석은 ANSYS Workbench를 사용하여 수행되었으며 348,373의 절점(Nodes)와 100,663의 요소(Elements)가 해석에 사용되었다. 실제 부품의 무게와 부피를 고려하여 각 부품에 해당하는 물성치를 적용하였으며, Table 1의 해석에서 사용된 SM45C, SS400 및 GC300의 물성치를 나타냈다. 테이블 베드와 척은 SM45C의 물성치를 적용하였으며, 스핀들은 SS400을 사용하였다. 슬라이더(Slider) 및 브라켓(Bracket) 같은 부가적인 부품에는 GC300을 사용하였다.

2.2 2-Head 동시연삭가공기의 구조해석

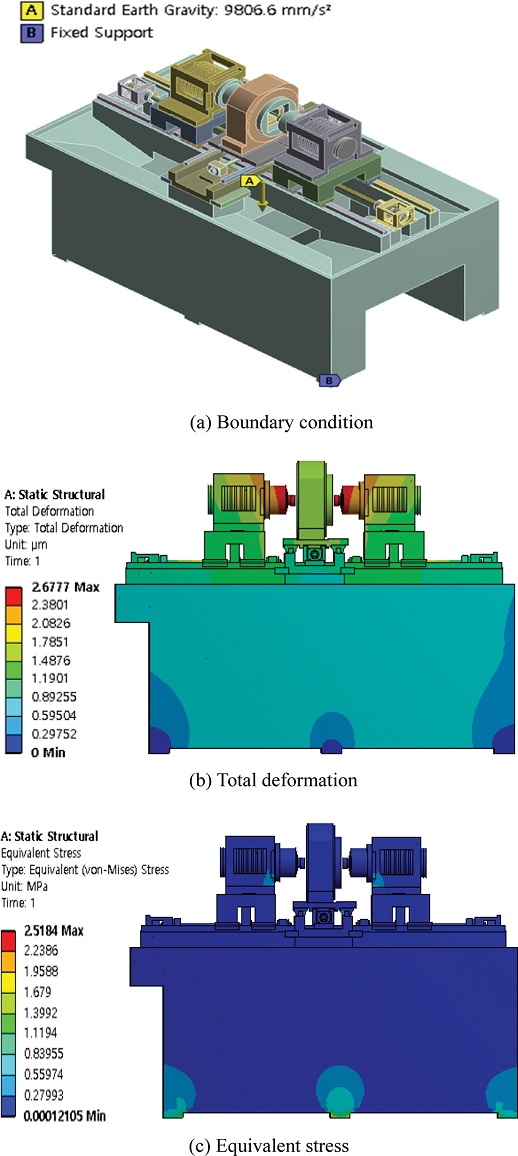

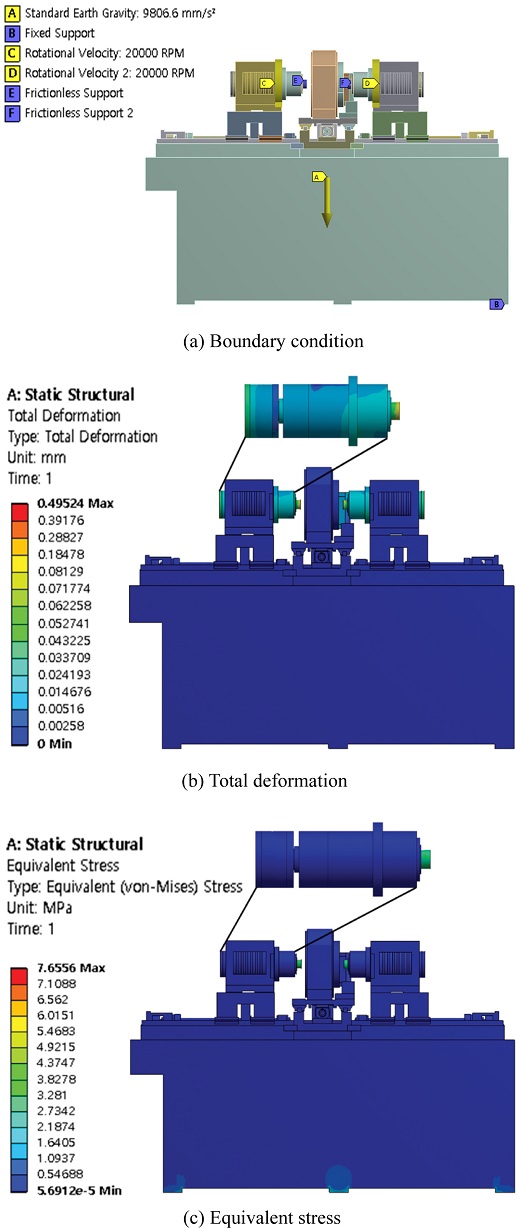

2-Head 동시연삭가공기는 지면에 고정되어 가공 공정을 수행하고 있다고 가정하였다. Fig. 4(a)는 2-Head 동시연삭가공기의 정해석을 위한 경계 조건이며, 테이블 베드와 지면이 직접적으로 접촉하며 2-Head 동시연삭가공기를 지지하는 테이블 베드 하부의 6곳에 대하여 X, Y 및 Z축에 대한 자유도를 구속(Fixed Support)하였다. 하중 조건은 중력(Standard Earth Gravity)만을 적용하여 자중을 부과하였으며, 각 부품에 해당하는 무게를 고려하여 물성치를 적용하였다. 자중 외에 외력은 추가적으로 작용하지 않는다고 가정하였다. 2-Head 동시연삭가공기에 대한 정해석 결과, 최대 변형량과 최대 응력은 각각 2.67 μm와 2.51MPa로 나타났다. 변형량과 응력분포의 결과는 Figs. 4 (b)와 4(c)와 같이 나타났으며, 최대 변형은 스핀들 테이퍼부에서 발생하였고, 최대 응력은 테이블 베드의 하단 지지부에서 발생함을 확인할 수 있다. Fig. 5(a)는 동해석을 위한 경계 조건이다. 정해석의 경계 조건을 바탕으로 스핀들과 모터처럼 회전이 발생하는 면에는 수직 방향의 자유도를 구속(Frictionless Support)하고, 회전 속도(Rotational Velocity)를 추가하였다.

Figs. 5(b)와 5(c)는 동해석 결과이다. 동해석 결과, 스핀들에서 최대 변형량과 최대 응력이 발생하였으며, 각각 0.4mm와 7.65 MPa만큼 발생하였다. 고정밀도의 스핀들 설계를 위해서는 공구 및 콜렛과 직접적으로 체결되는 스핀들 테이퍼부에 대한 최적화 연구가 필요하다.

3. 스핀들 테이퍼부 각도 최적 설계

3.1 스핀들 테이퍼부 각도에 따른 척킹력

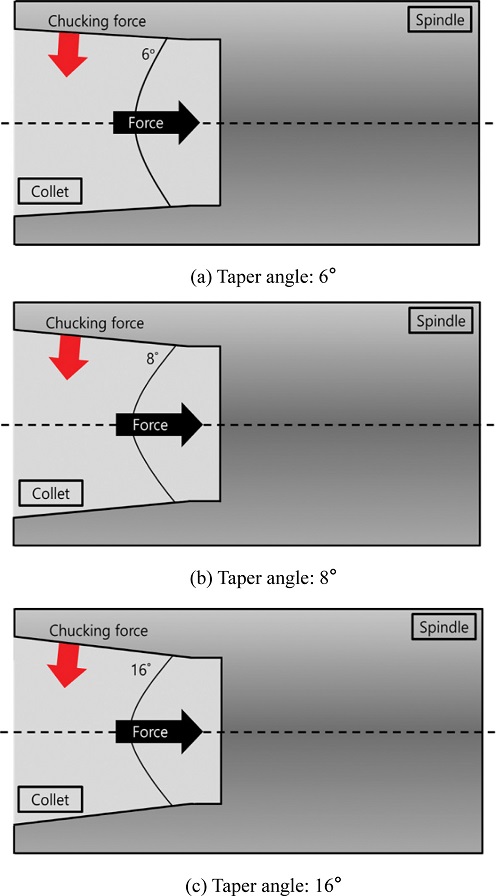

스핀들 테이퍼부, 체결된 콜렛 및 공구의 강성 향상 및 정밀도 향상을 위해 스핀들 테이퍼부 각도 변경에 따른 척킹력(Chucking Force) 해석을 수행하였다. 스핀들의 테이퍼부는 공구를 고정시키기 위한 콜렛(Collet)을 결합하는 부분이다. 일반적으로 연삭기에 사용되는 콜렛의 종류는 ER Type, SK Type 등이 있으며, 테이퍼부 각도가 16°인 콜렛보다 6 또는 8°인 콜렛을 사용하는 것이 공구를 파지하는데 유리하다. 테이퍼 각도가 작아지면 작아질수록 파지력이 향상되면서 공구의 밀림 현상이 감소하게 된다. 이는 높은 가공정밀도로 연계되어 좋은 제품을 생산할 수 있는 이점이 생긴다. 다만, 테이퍼부의 각도가 작을수록 공구 교체 시 더 많은 시간이 소요된다는 단점이 공존한다.

스핀들 테이퍼부와 콜렛 사이의 유격은 가공정밀도와 크게 관련이 있으며, 스핀들 테이퍼부의 각도에 따라 파지력 및 강성이 상이하다. 그러나, 콜렛의 테이퍼 각도가 변경됨에 따라 스핀들의 테이퍼부 각도 역시 변경되어야 스핀들과 콜렛 사이의 유격을 최소화할 수 있으며, 높은 정밀도를 가지게 된다.11-15 Fig. 6은 스핀들 테이퍼부의 단면도를 통해 스핀들이 콜렛을 고정하는 힘(Force)이 작용할 때 스핀들 테이퍼부에 발생하는 척킹력을 보여준다.

3.2 스핀들 테이퍼부에 작용하는 응력해석

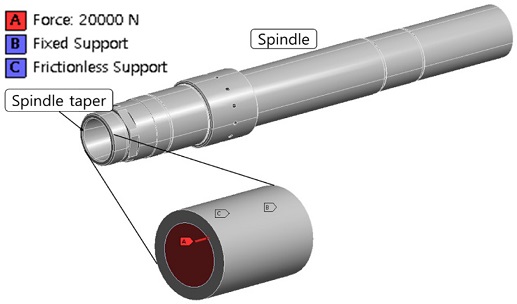

스핀들 테이퍼부에 작용하는 응력을 해석하기 위해 Fig. 7과 같이 전체 스핀들 모델에서 스핀들 테이퍼부만 나타내었다. 스핀들 테이퍼부 각도에 따른 척킹력을 비교하기 위해 콜렛을 스핀들 테이퍼부에 체결 시 발생하는 응력을 해석하였으며, 스핀들 테이퍼부 각도는 일반적으로 가장 많이 사용되는 6, 8 그리고 16°까지 총 3개의 각도로 선정하였다. 스핀들 테이퍼부 입구의 지름과 콜렛이 체결되는 깊이는 동일하고 테이퍼부의 각도만 변경됨을 가정하였다. 스핀들 테이퍼부 각도가 증가함에 따라 스핀들 테이퍼부의 면적은 줄어들었다. 스핀들 테이퍼부에 작용하는 응력을 해석하기 위한 경계 조건으로 Fig. 6과 같이 스핀들이 외력을 받았을 경우 회전은 하지만 X, Y 및 Z축에 대해 구속되며 스핀들이 콜렛을 결합하기 위해 고정하는 힘은 20,000 N으로 적용하였다. Fig. 8은 스핀들 테이퍼부 각도에 따른 응력의 해석 결과를 나타낸다.

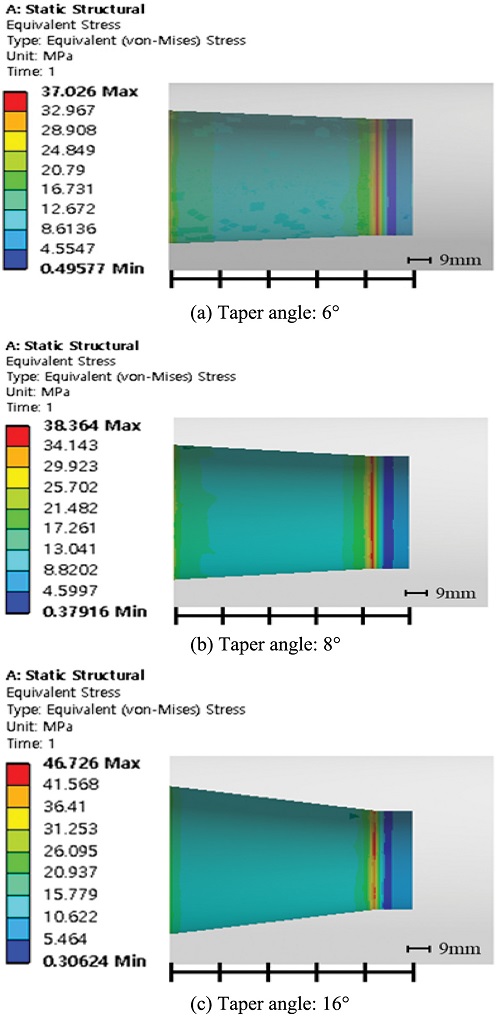

스핀들 테이퍼부에 발생하는 응력을 해석한 결과, 스핀들 테이퍼부의 각도가 6과 8°는 반각을 기준으로 1°의 작은 차이를 가지기 때문에 응력의 변화가 크지 않음을 보였다. 반면, 16°의 경우 8°의 반각을 가지므로 응력이 46.726 MPa로 가장 높았다. 각도가 커짐에 따라 스핀들 테이퍼부의 면적이 감소한다. 면적이 감소하면 스핀들의 콜렛 고정력이 좁은 스핀들 테이퍼부의 면적에 집중되기 때문에 응력이 높게 나왔으며, 각도가 작은 경우에는 스핀들 테이퍼부의 면적이 커져 고정력이 분산되기 때문에 응력이 낮게 나왔다.

4. 결론

본 연구에서는 고정밀도를 가지는 스핀들 설계를 위해 스핀들 테이퍼부 최적화를 수행하였으며, 다음과 같은 결론을 얻을 수 있었다.

(1) 2-Head 동시연삭가공기의 정해석을 수행한 결과, 베드의 하단 지지부에 2.51MPa의 응력이 발생하였으며, 스핀들 테이퍼부에 최대 변형 2.67 μm이 발생하였다. 동해석을 수행한 결과, 스핀들에서 최대 변형인 0.49 mm와 최대 응력인 7.65MPa만큼 발생하였다.

(2) 높은 정밀도를 가지는 스핀들 설계를 위해서 동일한 공구 및 콜렛과 직접적으로 체결되는 스핀들 테이퍼부에 대하여 각도에 따른 응력 해석을 진행하였다.

(3) 해석 결과, 스핀들 테이퍼부의 각도가 커질수록 발생하는 응력이 높았으며, 스핀들 테이퍼부의 면적에 발생하는 응력이 높다는 것은 콜렛이 스핀들 테이퍼부에 체결되는 힘이 강하다는 것을 의미한다. 강한 척킹력을 얻기 위해 과도하게 큰 각도를 선정하게 되면 스핀들 테이퍼부의 내부 면적이 줄어들기 때문에 체결되는 콜렛 및 공구가 제한된다.

(4) 스핀들 테이퍼부 각도에 따른 해석 결과를 바탕으로 16°에서 가장 큰 척킹력을 확인하였으며, 2-Head 동시연삭가공기의 고정밀도를 위해 콜렛과 체결되는 스핀들 테이퍼부의 각도를 16°로 제시한다. 그러나, 체결되는 콜렛의 지름 및 공구 크기를 고려하여 적절한 각도를 선정해야한다.

Acknowledgments

본 연구는 산업통상자원부 산업집적지 경쟁력강화사업의 지원으로 수행하였음(“동심도 5 μm 이내 2-Head 동시연마가공과 측정모니터링 및 ECO-청정처리 복합 가공시스템 개발”, No. PRKN001).

REFERENCES

-

Xiao, H., Li, W., Zhou, Z., Huang, X., and Ren, Y., “Performance Analysis of Aerostatic Journal Micro-Bearing and Its Application to High-Speed Precision Micro-Spindles,” Tribology International, Vol. 120, pp. 476-490, 2018.

[https://doi.org/10.1016/j.triboint.2018.01.002]

-

Malkin, S. and Guo, C., “Thermal Analysis of Grinding,” CIRP Annals, Vol. 56, No. 2, pp. 760-782, 2007.

[https://doi.org/10.1016/j.cirp.2007.10.005]

-

Durgumahanti, U. P., Singh, V., and Rao, P. V., “A New Model for Grinding Force Prediction and Analysis,” International Journal of Machine Tools and Manufacture, Vol. 50, No. 3, pp. 231-240, 2010.

[https://doi.org/10.1016/j.ijmachtools.2009.12.004]

-

Brinksmeier, E., Mutlugünes, Y., Klocke, F., Aurich, J., Shore, P., et al., “Ultra-Precision Grinding,” CIRP Annals, Vol. 59, No. 2, pp. 652-671, 2010.

[https://doi.org/10.1016/j.cirp.2010.05.001]

-

Chen, J., Fang, Q., and Li, P., “Effect of Grinding Wheel Spindle Vibration on Surface Roughness and Subsurface Damage in Brittle Material Grinding,” International Journal of Machine Tools and Manufacture, Vol. 91, pp. 12-23, 2015.

[https://doi.org/10.1016/j.ijmachtools.2015.01.003]

- Kim, M. K. and Lee, S. H., “Optimum Design of 3-Dimensional Panel Surface Grinder System,” Journal of the Korean Society of Machine Tool Engineers, Vol. 2, No. 2, pp. 52-58, 2000.

- Moon, H., Kim, K., and Bae, G., “A Study on the Structure Design of Complex Grinding Machine,” Proc. of the Korean Society for Precision Engineering Conference, pp. 559-560, 2013.

- Kim, W., Kim, G., Won, J., and Yang, S., “A Study on the Manufacturing Characteristic Using Precision Grinder,” Proc. of the Korean Society for Precision Engineering Conference, pp. 183-184, 2013.

- Jeong, H. I., Kim, H. K., Kim, E. J., Choi, Y. J., Kim, K. S., et al., “A Study on the Structure Analysis of Hollow Type Chuck of 2-Head Simultaneous Grinding Machine within 5 μm of Concentricity,” Proc. of the Korean Society for Precision Engineering Conference, pp. 446-446, 2020.

- Kim, E. J., Kim, H. K., and Lee, C. M., “A Study on the Structural Analysis of Spindle for a Dual Head Grinding Machine within 5 μm of Concentricity,” Proc. of the Korean Society for Precision Engineering Conference, pp. 307-307, 2019.

-

Lee, C. M. and Jeong, H. I., “An Analytical Study on the Thermal-Structure Stability Evaluation of Mill-Turn Spindle with Curvic Coupling,” Journal of the Korean Society of Manufacturing Process Engineers, Vol. 19, No. 1, pp. 100-107, 2020.

[https://doi.org/10.14775/ksmpe.2020.19.01.100]

- Kim, B. and Kim, J., “A Study on the Static Stiffness in the Main Spindle Taper of Machine Tool,” Journal of the Korean Society of Machine Tool Engineers, Vol. 10, No. 6, pp. 15-20, 2001.

-

Kim, K. S., Hwang, J., Lee, D. W., Lee, S. M., and Lee, S. J., “Study on the Frictional Torque in the Angular Contact Ball Bearing for Machine Tool Spindle by Empirical Formula,” Journal of the Korean Society for Precision Engineering, Vol. 32, No. 2, pp. 149-157, 2015.

[https://doi.org/10.7736/KSPE.2015.32.2.149]

- Chen, S. Y. and Lin, I., “Study on the Non-Uniform Contact between the Shaft-Taper Hole and Toolholder for a High Speed Spindle,” Journal of Vibroengineering, Vol. 16, No. 4, pp. 1934-1943, 2014.

-

Abele, E., Altintas, Y., and Brecher, C., “Machine Tool Spindle Units,” CIRP Annals, Vol. 59, No. 2, pp. 781-802, 2010.

[https://doi.org/10.1016/j.cirp.2010.05.002]

Professor in the School of Mechanical Engineering at Changwon National University. His research interests include computer aided manufacturing, machine tool, production engineering, laser-assisted machining and hybrid manufacturing.

E-mail: cmlee@changwon.ac.kr

He is doing a M.S. degree in Mechanical Engineering from Changwon National University. His research interests include additive manufacturing and the hybrid manufacturing technologies.

E-mail: h1boy@naver.com

He received the B.S. degree in Mechanical Engineering from Changwon National University in 2018. His research interests include the three-dimensional (3D) thermally assisted machining and hybrid machining technologies.

E-mail: jhi8443@naver.com

He received the M.S. degree in Mechanical Engineering from Changwon National University. His research interests include machine tool, spindle and manufacturing technologies.

E-mail: cluster8@changwon.ac.kr