버 제거용 플래트닝 공정 개발과 제품 평가에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The plate for the multi-stage reducer is a component of a traveling motor and is required for high wear resistance and maintaining precision. The plates that are mainly manufactured by the press process have burrs on the edges of the material after the general press shear process. Since burrs have a great influence on assembly and shape precision according to product characteristics, a post-treatment process for removing burrs is mandatory, and several studies have been conducted on this topic. In this study, a flattening process was developed to remove the burrs. First, the piercing and blanking process forming analysis was performed to find the process conditions for burr removal. Subsequently, the flattening process forming analysis was performed, and the reliability of the analysis was verified through an experiment using the derived process conditions.

Keywords:

Burr, Blanking process, Piercing process, Flattening process, Forming analysis키워드:

버, 블랭킹 공정, 피어싱 공정, 플래트닝 공정, 성형 해석1. 서론

버(Burr)란 절삭 가공이나 전단 가공 시 소성변형에 의하여 피 가공물의 가장자리(Edge)부에 발생하는 작은 융기 모양의 돌출부를 말한다. 특히 펀칭(Punching), 블랭킹(Blanking), 피어싱(Piercing) 등의 공정을 포함하는 전단 가공 시 발생하는 버는 제품의 특성에 따라 조립 및 형상 정밀도에 큰 영향을 끼친다.1

최근 국내 건설기계 생산업체들도 초대형 건설기계를 생산하기 시작하면서 건설기계 주행의 핵심부품인 주행 모터의 국산화 개발이 요구되고 있다. 주행 모터의 구성품인 다단 감속기용 플레이트(Plate)는 감속기 내부에서 각 단에 포함되는 기어 및 기어축의 이탈을 방지하고 고정시키는 용도로 사용되는 다기능 판금류로 취성파괴의 위험이 높은 부품이기 때문에 높은 내마모성이 요구되고 정밀도 유지가 필수적이다.2

주로 프레스 공정으로 제작되는 플레이트는 일반적인 프레스 전단 공정 후에 절단면 끝에 재료 두께의 5-10% 수준으로 버가 발생하게 된다. 버가 제거되지 않은 플레이트를 감속기에 체결하면 구동 시 스크래치로 인한 불량을 발생시키고, 조립 부분에 붙어 조립성에 영향을 주기 때문에 버를 제거하는 후처리 공정이 필요하다.3

전단 공정에 있어 버 발생과 전단면 형상에 영향을 주는 인자로는 펀치(Punch)와 다이(Die)의 클리어런스(Clearance), 펀칭 속도, 전단소재의 재료 물성치, 전단날의 마모 정도, 전단날의 전단각, 전단 시 상/하 홀더(Holder)의 유무 등이 있으며, 이에 대한 많은 연구가 진행되어왔다.4

Krobath,5 Sergejev,6 Kim,7 Lee8 등은 표면 품질을 향상시키기 위해 펀치와 다이 사이의 클리어런스를 줄이는 공정인 파인 블랭킹(Fine Blanking) 공법을 연구하였다. Kim9 등은 버 형성을 제어하기 위해 FCF (Flow Control Forming) 공정을 개발하였고, 버 형성 방향을 제어한 개선된 플레이트 홀더의 공정 레이아웃 개발을 연구하였다. Zagdsuren10 등은 버 제거를 위한 바렐(Barrel) 연마기를 개발하였고 연마기 성능을 최적화하기 위한 최적 운전 조건을 연구하였다. Kim11 등은 버의 발생 억제를 위해 하이드로 메카니컬 펀칭 공정을 개발하였다.

일반적으로 버를 제거하기 위해 바렐과 파인블랭킹 등의 공정을 수행한다. 하지만 피가공물과 연마제를 마찰시켜 버를 제거하는 바렐 공정은 표면 손상 및 변형등의 품질 저하로 인한 불량률 증가로 생산원가 상승의 문제점이 발생한다. 파인블랭킹 공정은 일반적인 블랭킹 공정보다 높은 가공정밀도를 가지나, 버의 수준을 1% 이하로 제거하기는 어렵다.

본 연구에서는 이러한 문제점들을 해결하고 버를 제거하기 위한 대체 공법으로 플래트닝(Flattening) 공정을 개발하였다. 플래트닝 공정은 1차 피어싱 및 블랭킹 공정으로 가공된 플레이트 제품을 금형 다이 홈에 버의 방향이 하부로 가도록 삽입한 후 금형 펀치로 압착하여 버를 제거하는 공정이다. 이러한 공정을 통해 제품 불량률을 획기적으로 줄임으로써, 생산원가를 절감할 수 있다. 버 제거를 위한 플래트닝 공정 조건을 찾기 위해 플래트닝 공정에 대한 성형 해석을 수행하였으며, 실험을 통해 공정 설계 및 해석의 신뢰성을 검증하고자 한다.

2. 성형 해석

2.1 피어싱 및 블랭킹 공정 성형 해석

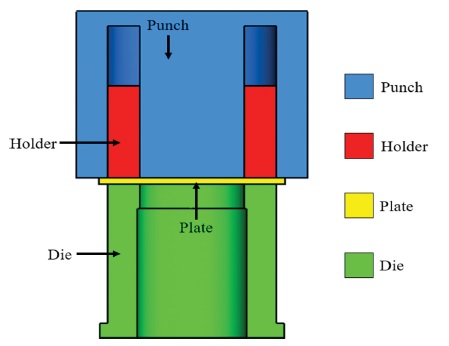

플래트닝 공정 해석을 위한 해석 모델을 얻기 위해 실제 사용되고 있는 공정 조건을 고려하여 피어싱 및 블랭킹 공정의 성형 해석을 수행하였다. 플레이트의 피어싱 및 블랭킹 공정은 플레이트를 상부 펀치가 하부 다이 방향으로 밀어내는 직접 압출 방식이다. Fig. 1은 SPCC 소재인 플레이트의 피어싱 및 블랭킹 공정 해석 모델을 나타낸다. 성형 해석을 위하여 상용 해석 프로그램인 DEFORM을 이용하였다. 본 유한요소모델은 축 대칭의 원통 형상으로 하였으며, 유한요소모델의 메쉬는 5,423개의 요소(Elements), 5,830개의 절점(Nodes)으로 이루어져 있다. Table 1은 플레이트의 소재인 SPCC에 대한 물성치 값을 나타낸다.

선행 연구를 바탕으로 플레이트는 등방성 강소성체로 설정하고, 금형은 변형을 수반하지 않는 강체로 설정하였다.12 SPCC 소재인 플레이트의 피어싱 및 블랭킹 공정 성형 해석을 위한 해석 조건으로 소재와 금형의 초기 온도는 냉간 공정임을 고려하여 20°C로 설정하였다. 펀치와 다이 사이의 클리어런스는 제품 두께의 5%인 0.15 mm, 펀치 속도는 125 mm/s로 설정하였다. 플레이트의 직경은 90이고, 두께는 3 mm이다. 전단마찰상수(Shear Friction Factor)는 위치와 시간에 따라 변할 수 있지만, 실제 이에 대한 조건을 구하기 어려우므로 해석에서는 통상 상수값을 이용한다. 본 해석에서는 냉간 공정임을 고려하여 0.12로 설정하고 해석을 수행하였다. Table 2는 피어싱 및 블랭킹 공정의 해석 조건을 나타낸다.

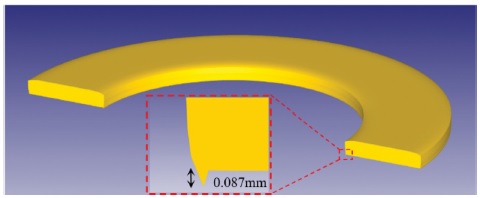

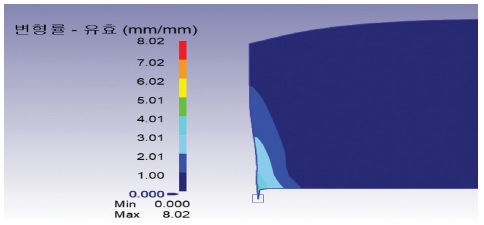

해석 중 총 7번의 Remeshing이 진행되었고, 약 0.087 mm 크기의 버가 생성되었다. 피어싱 및 블랭킹 공정 해석 결과 실험을 수행하기 위해서는 하중 40 ton 이상의 프레스를 사용해야하는 것을 확인할 수 있었다. 발생한 버는 소재 두께의 2.9%이며, 제품으로 사용하기에 부적합하므로, 제거해야할 필요성이 있다고 판단할 수 있다. Fig. 2는 피어싱 및 블랭킹 공정의 성형 해석 결과, Fig. 3은 유효소성변형률을 나타낸다.

2.2 플래트닝 공정 성형 해석

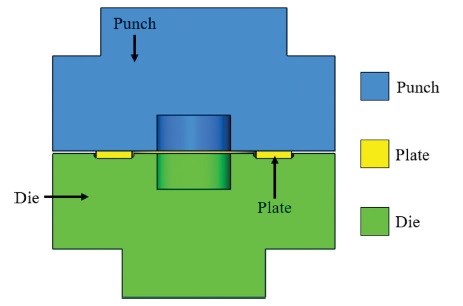

플래트닝 공정 해석은 1차 피어싱 및 블랭킹 공정 해석을 마친 플레이트를 형상만 고려하여 수행하였다. Fig. 4는 SPCC 소재인 플레이트의 플래트닝 공정 해석 모델을 나타낸다. 앞선 피어싱 및 블랭킹 공정 해석과 마찬가지로 플래트닝 공정의 성형 해석을 수행하기 위하여 상용 해석 프로그램인 DEFORM을 이용하였다. 유한요소모델 또한 축 대칭의 원통 형상으로 하였으며, 유한요소모델의 메쉬는 5,122개의 요소, 5,294개의 절점으로 이루어져 있다.

앞선 피어싱 및 블랭킹 공정 해석과 마찬가지로 플레이트는 등방성 강소성체로 설정하고, 금형은 변형을 수반하지 않는 강체로 설정하였다. 플래트닝 공정 성형 해석을 위한 해석 조건으로 소재와 금형의 초기 온도는 냉간 공정임을 고려하여 20°C로 설정하였다. 다이와 플레이트가 접촉하는 부분은 쿨롱마찰상수(Coulomb Friction Factor)는 0.21로 설정하였고, 펀치 속도는 125 mm/s이다. 하중은 50, 100, 150, 200 ton의 4가지 조건으로 설정하여 해석을 수행하였다. Table 3은 플레이트의 플래트닝 공정 해석 조건을 나타낸다.

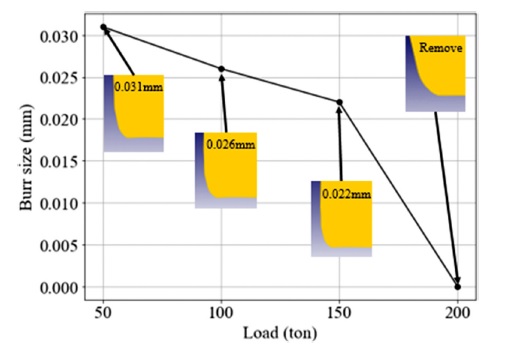

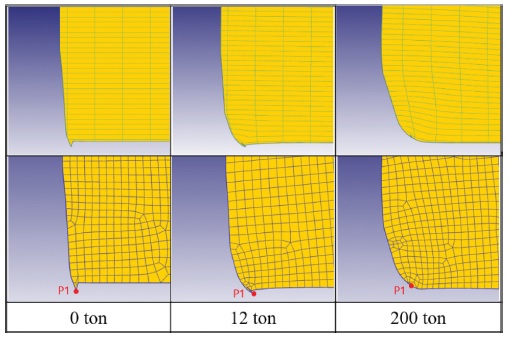

Fig. 5는 50-200 ton의 하중을 적용한 플래트닝 공정의 성형 해석 결과를 나타낸 그래프이다. 플래트닝 공정 시 하중이 50 ton일 때 0.031 mm, 100 ton일 때 0.026 mm, 150 ton일 때 0.022 mm의 버가 남아있었으며, 200 ton일 때 완전히 제거되는 것을 해석을 통해 확인할 수 있었다. 해석 중 총 3번의 Remeshing이 진행되었고, 플래트닝 공정 해석 시 소재의 특정 위치가 변형 중 어떤 위치로 움직이는지를 확인하기 위해 단류선의 변화와 버 끝단의 위치 변화를 확인하였다. 발생했던 버가 플래트닝 공정을 통해 압착될수록 단류선과 메쉬가 치밀해지면서 버 제거가 완료되는 형상을 볼 수 있으며, 재료의 겹침은 발생하지 않았다. Fig. 6은 단류선과 버 끝단의 위치 변화를 나타낸다.

3. 프레스 가공 실험

3.1 실험 장비

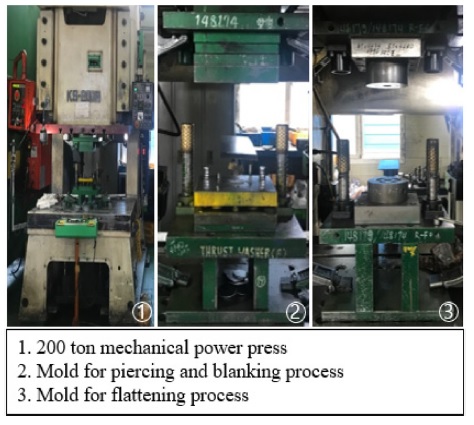

Fig. 7은 피어싱 및 블랭킹, 플래트닝 공정 실험을 수행하기 위한 실험 장비를 나타낸다. 2장에서 수행한 플래트닝 공정 성형 해석 결과를 바탕으로 KMC사의 KS-200B 파워프레스(Power Press)를 사용하였으며, 피어싱 및 플래트닝 금형과 플래트닝 금형을 각각 제작하여 상, 하판 부분은 정밀 평면 연마를 실시하였다. 금형의 소재는 STD11을 사용하였고, 가이드 포스트, 펀치, 펀치 고정판, 다이, 다이 고정판 등으로 이루어져 있다. 실험 시 사용한 프레스의 사양을 Table 4에 나타내었다.

3.2 실험 방법

먼저 버의 높이와 형상을 확인하기 위하여 제작된 금형을 이용한 피어싱 및 블랭킹 공정 실험을 수행하였다. 다음은 1차 공정으로 인해 발생한 버의 제거를 확인하기 위해 플래트닝 공정 실험을 수행하였다. 실험은 하중 200 ton의 기계식 프레스를 사용하였으며, 측정을 위한 시편을 얻기 위해 프레스 실험을 반복 수행하였다.

3.3 피어싱 및 블랭킹 공정 실험 결과

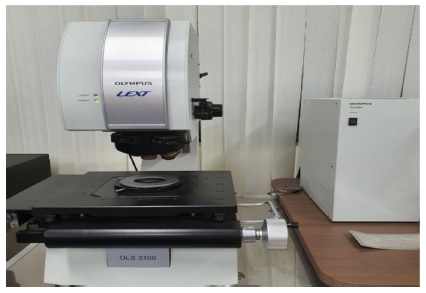

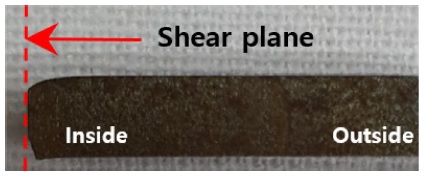

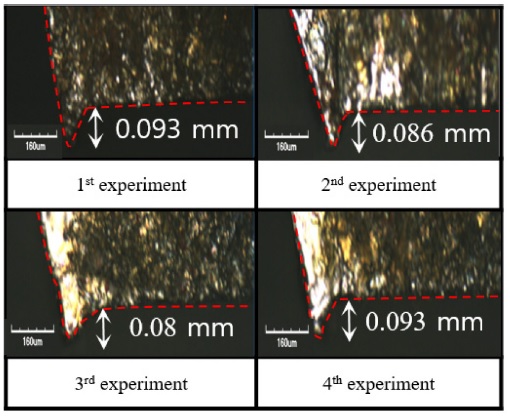

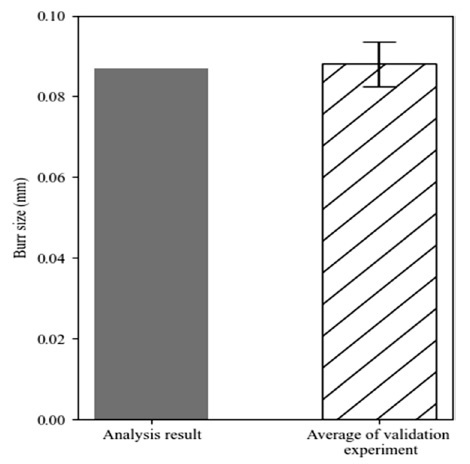

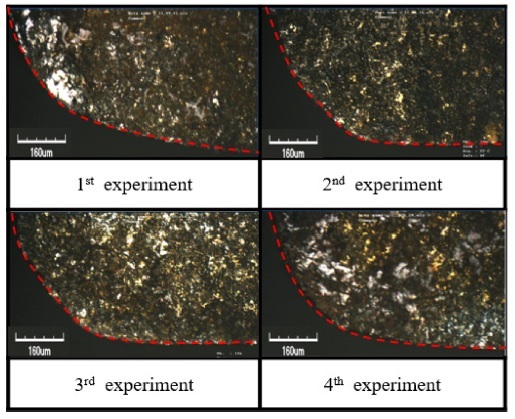

제작된 금형을 이용한 실험을 통해 피어싱 및 블랭킹 공정에서의 3 mm 플레이트의 버 생성과, 생성된 버의 높이 및 형상을 확인하였다. Fig. 9는 측정에 사용된 레이저 공초점 현미경이고, Fig. 10은 피어싱 및 블랭킹 공정 실험이 끝난 플레이트의 용이한 측정을 위해 와이어 커팅(Wire Cutting)한 시편이다. 위 측정 장비를 사용하여 와이어 커팅된 시편 4개의 버 높이 측정을 진행하였고, 생성된 버의 높이는 각각 0.093, 0.086, 0.093, 0.08 mm로 측정되었다. 이는 플레이트 두께인 3mm의 3.1, 2.8, 3.1, 2.6%이다. 실험 결과 2.1장에서의 피어싱 및 블랭킹 성형 해석 결과와 각각 6.8, 1.1, 6.8, 8%의 오차가 있음을 확인할 수 있었다. Fig. 12는 피어싱 및 블랭킹 공정 후 나타난 버의 높와 형상을 나타내며, 성형 해석 결과값과 검증 실험 결과의 평균값을 도식화하여 Fig. 13에 나타내었고, 4번의 실험에 대한 결과와 성형 해석 결과의 오차율을 Table 5에 나타내었다.

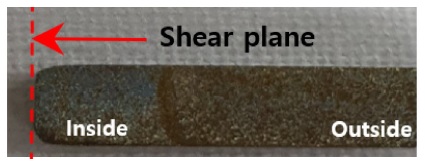

3.4 플래트닝 공정 실험 결과

제작된 플래트닝 금형을 이용한 실험을 통해 플래트닝 공정에서의 플레이트 버 제거를 확인하였다. Fig. 10은 플래트닝 공정이 끝난 플레이트의 용이한 측정을 위해 와이어 커팅한 시편이고, 마찬가지로 Fig. 8은 레이저 공초점 현미경을 사용하여 측정하였다. 실험 결과는 2.2장에서의 플래트닝 공정 성형 해석 결과와 동일하게 버가 제거되는 것을 확인할 수 있었다. Fig. 13은 플래트닝 공정 후 나타난 버의 제거를 나타낸다. 실험 수행을 통해 3 mm 두께의 플레이트는 200 ton 프레스를 이용한 플래트닝 공정을 통해 버 제거가 가능함을 확인하였다.

4. 결론

본 연구에서는 3 mm 플레이트의 피어싱 및 블랭킹 공정 성형 해석을 통해 버의 발생에 따른 높이와 형상을 확인하였고, 이어서 버 제거를 위한 플래트닝 공정 실험 조건을 찾기 위해 각각의 하중에 대한 성형 해석을 수행하였다. 또한 성형 해석의 신뢰성 확보를 위해 제작된 금형을 이용하여 피어싱 및 블랭킹, 플래트닝 공정 실험을 수행하였다.

(1) 피어싱 및 블랭킹 공정 성형 해석을 수행한 결과, 플레이트 소재 두께의 2.9%인 0.087 mm의 버가 생성되는 것을 확인하였다.

(2) 1차 피어싱 및 블랭킹 공정이 끝난 플레이트의 플래트닝 공정 성형 해석을 수행한 결과, 프레스 하중이 200 ton일 때 버제어가 가능한 것을 확인하였다.

(3) 플레이트의 피어싱 및 플래트닝 공정 성형 해석 결과를 바탕으로, 200 ton 프레스에 설치할 피어싱 및 블랭킹, 플래트닝 금형 제작을 완료하였고, 피어싱 및 블랭킹 공정과 플래트닝 공정 실험을 수행하였다.

(4) 피어싱 및 블랭킹 공정 실험을 4회 수행하였으며, 실험을 통하여 발생한 버의 높이는 각각 플레이트 두께의 3.1, 2.8, 3.1, 2.6%인 0.093, 0.086, 0.093, 0.08 mm로 확인되었다. 성형 해석과의 오차는 6.8, 1.1, 6.8, 8%로 확인되었고, 정확도 90% 이상의 신뢰성을 확보하였다.

(5) 1차 피어싱 및 블랭킹 공정 실험 후 플래트닝 공정 실험을 통하여 피어싱 및 블랭킹 공정으로 발생한 버가 제거되는 것을 확인하였고, 플래트닝 성형 해석과 동일한 형상을 갖는 것을 확인하였다. 200 ton 프레스를 이용한 플래트닝 공정을 통해 3 mm 플레이트의 버를 제거할 수 있다.

(6) 성형 해석을 통해 알맞은 하중 조건을 찾아낼 수 있으므로 3 mm 플레이트뿐만 아니라 다른 두께의 플레이트에도 플래트닝 공정을 적용하여 제품을 생산할 수 있다.

Acknowledgments

본 연구는 중소벤처기업부와 한국산업기술진흥원의 “국가융복합단지 연계 상용화(No. P0010016)” 사업의 지원을 받아 수행된 연구 결과임.

REFERENCES

- Lee, Y. B., “Technology Trends of Driving Motors for Construction Machinery,” Machinery and Materials, Vol. 22, No. 3, pp. 88-94, 2010.

- Hong, N., Shin, Y., Shin, H., Kim, H., and Kim, B., “A Study on the Burr Minimization in Punching Process based on Micro Die Alignment,” Journal of the Korean Society for Precision Engineering, Vol. 21, No. 7, pp. 70-75, 2004.

- Kim, S. G., “A Basic Study on the Development of a Compound Press Die for Plate Machining,” Proc. of the KSPE Annual Fall Conference, p. 118, 2019.

- Shin, Y. S., Kim, B. H., Kim, H. Y., and Oh, S. I., “A Study on the Burr Formation in Sheet Metal Shearing,” Journal of the Korean Society for Precision Engineering, Vol. 19, No. 9, pp. 166-171, 2002.

-

Krobath, M., Klünsner, T., Ecker, W., Deller, M., Leitner, N., et al., “Tensile Stresses in Fine Blanking Tools and Their Relevance to Tool Fracture Behavior,” International Journal of Machine Tools and Manufacture, Vol. 126, pp. 44-50, 2018.

[https://doi.org/10.1016/j.ijmachtools.2017.12.005]

-

Sergejev, F., Peetsalu, P., Sivitski, A., Saarna, M., and Adoberg, E., “Surface Fatigue and Wear of PVD Coated Punches during Fine Blanking Operation,” Engineering Failure Analysis, Vol. 18, No. 7, pp. 1689-1697, 2011.

[https://doi.org/10.1016/j.engfailanal.2011.02.011]

- Kim, G. T., “A Study on Edge Bridge Minimization of Fine Blanking Process,” Journal of the Korean Society of Manufacturing Process Engineers, Vol. 12, No. 4, pp. 108-113, 2013.

-

Lee, C. K. and Kim, Y. C., “A Study on the Share Surface Size Deformation of Fine Blanking Process,” Journal of the Korea Academia-Industrial Cooperation Society, Vol. 14, No. 8, pp. 3650-3655, 2013.

[https://doi.org/10.5762/KAIS.2013.14.8.3650]

- Kim, B. M., Choi, H. S., Chang, M. J., Bae, J. H., Lee, S. B., et al., “Development of High Precision Plate Holder in Automotive Seat Recliner by Mechanical Press (I): Application of FCF Method,” Journal of the Korean Society for Precision Engineering, Vol. 25, No. 7, pp. 55-63, 2008.

- Zagdsuren., Shin, D. J., Kim, T. C., and Jeong, H. Y., “Development of the Barrel Abrasion for the Burr Removal,” Proc. of the Spring Conference of Korean Institute of Industrial Engineers, pp. 2465-2468, 2012.

- Kim, S. S. and Kim, C. H., “Shearing Mechanism in Hydro-Mechanical Punching Process,” Journal of the Korean Society of Manufacturing Process Engineers, Vol. 5, No. 3, pp. 51-57, 2006.

- Eom, J., Chung, S., Chung, W., and Joun, M., “Elastoplastic Finite Element Analysis of Axis-Symmetric Cold Forging Process Considering Elastic Deformation of Dies,” Proc. of the Spring Conference of KSTP, pp. 30-33, 2016.

Professor in the School of Mechanical Engineering at Changwon National University. His research interests include computer aided manufacturing, machine tool, production engineering, laser-assisted machining and hybrid manufacturing.

E-mail: cmlee@changwon.ac.kr

He is doing a M.S. degree in Mechanical Engineering from Changwon National University. His research interests include the laser assisted machining and hybrid manufacturing technologies.

E-mail: doa203@nate.com

He is doing a M.S. degree in Mechanical Engineering from Changwon National University. His research interests include the laser assisted machining and hybrid manufacturing technologies.

E-mail: xxgoioxx@nate.com

He received the M.S. degree in Mechanical Engineering from Changwon National University, Korea, in 2007. He is doing a Ph.D. His research interests include the minimum quantity lubrication turning and hybrid machining technologies.

E-mail: cluster14@changwon.ac.kr