전자빔을 이용한 미세 홀 가공 시 전자빔 조사량 변화에 따른 용융 깊이 특성 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

E-Beam micro-hole drilling features high productivity of 2,000 holes per second and a high aspect ratio of 10 (depth/diameter). It can be used for the fabrication of nozzles and filters that require several holes. The hole-formation mechanism comprises 1) melting the sample by the energy exchange of e-beam and 2) removing the molten sample by the explosion of the backing material. Accordingly, hole-formation mechanism studies have focused on the effectiveness of backing material and the workpiece’s melting characteristic. This study investigated the melting depth characteristics depending on the beam current and exposure time that determines the E-Beam dose. The experiments were conducted without using the backing materials with an aim to investigate the melting characteristic of the workpiece itself. The results showed that the increase in the exposure current led to an improvement in the melting depth. The results were verified based on the comparison with the results of the process involving the backing material.

Keywords:

Electron beam, Micro-hole drilling, Melting diameter, Melting depth, Melting velocity키워드:

전자빔, 미세 홀 가공, 용융 직경, 용융 깊이, 용융 속도1. 서론

최근 자동차, 항공 우주, 반도체 등의 분야에서 난삭 소재에 대한 정밀가공에 대한 수요가 증가함에 따라 고출력 전자빔을 활용한 소재 가공에 대한 연구가 활발히 진행되고 있다.1-3 고출력 전자빔을 이용한 정밀가공기술은 소재에 높은 효율로 에너지를 전달할 수 있다는 점과 가공 소재에 적은 열 영향을 주는 특징을 지닌다. 전자빔을 활용한 정밀가공기술과 레이저와 같은 기타 가공기술과의 차이점은 전자빔이 소재에 깊은 투과가 가능하다는 점이다. 소재에 가해진 전자빔은 에너지를 잃지 않고 가속전압 및 소재의 종류에 따라 약 10-100 μm가량 투과가 가능하여, 이에 따라 소재에 깊은 가공 깊이를 형성할 수 있게 된다. 이러한 가공 깊이적 이점으로 고출력 전자빔을 이용한 정밀가공기술은 표면처리, 용접, 미세 홀 가공 등의 분야에 활용되고 있다.4-6 고출력 전자빔을 활용한 미세 홀 가공기술은 초당 수천홀을 가공할 수 있는 높은 생산성을 지니고, 100-1,000 μm 크기의 미세 홀을 3-10 수준의 세장비(Aspect Ratio)로 가공 가능한 성능을 지닌다.2,7 이에 따라 고출력 전자빔을 활용한 미세 홀 가공기술은 정밀한 다수의 홀을 요구하는 노즐 및 필터 등의 부품 가공에 활용 가능한 기술로 평가된다. 전자빔에 의해 미세 홀을 형성하기 위해서는 소재 표면으로부터 후면까지 전자빔이 작용하여, 후면소재와의 폭발 작용을 유도하여야만 한다. 전자빔이 소재 후면까지 작용하는 과정을 깊은 침투(Deep Penetration)라 하며, 주로 전자빔 용접 분야에서 연구가 수행되고 있다.8,9 전자빔 용접 분야에서 깊은 침투에 대한 연구는 긴 시간의 열원을 소재에 가함에 따라 발생하는 열원의 전달 과정과 용융 및 증발된 시료의 유체적인 움직임을 분석하는 것을 중점으로 수행된다.10,11 하지만 전자빔 미세 홀 가공 공정은 용접 공정과 달리 단일 펄스의 전자빔이 수 ms의 짧은 시간 동안 가해지는 가공 메커니즘을 지닌다. 이에 따라 열원이 소재에 짧은 시간 동안 가해지는 상황에서 전자빔 조사 조건에 따른 미세 홀의 가공 특성 및 메커니즘에 대한 실험적 분석연구가 필요하다. 전자빔 미세 홀 가공 메커니즘에서 중요한 과정 중 하나는 후면소재의 증발에 의해 형성되는 고압을 활용하여 용융된 시료를 제거하는 과정이다. 후면소재를 활용함에 따라 용융된 시료가 재응고되는 것을 방지하여 가공 효율을 증가시킬 수 있게 된다. 이에 따라 후면소재와 가공 소재와의 밀착 정도를 증가시키거나, 후면소재를 구성하는 금속 파우더의 종류를 개선하여 후면소재의 작용압력을 증가시켜 가공 효율을 개선하고자 하는 연구가 수행되고 있다.12

본 논문에서는 전자빔 미세 홀 가공 시 전자빔 조사량의 변화가 소재의 용융 깊이에 미치는 영향에 대한 실험적인 분석을 수행하였다. 이를 위해 전자빔 조사량을 결정하는 조사전류와 시간의 변화에 따른 소재의 용융 특성과 미세 홀의 가공 특성에 대한 실험적인 분석을 수행하였다.

2. 실험 구성 및 방법

2.1 실험 장치

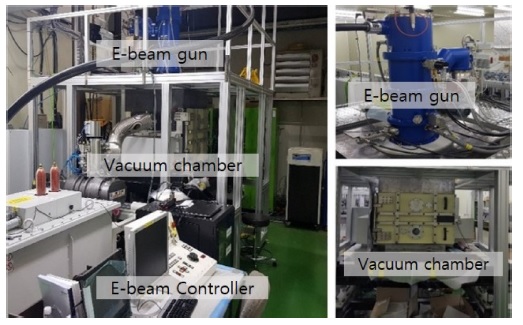

본 연구에서는 전자빔 조사량 변화의 따른 용융 특성 및 미세 홀의 가공 특성에 대한 분석을 수행하였다. 이를 위해 독일 SST사의 전자빔 미세 홀 가공 장비를 활용하여 실험을 진행하였다. Fig. 1은 전자빔 미세 홀 가공 장비의 구성을 나타내고, Table 1은 장비의 사양 및 실험에 활용한 조건을 나타낸다. 전자빔의 가속전압은 장비의 권장 최대사양인 120 kV로 고정하여 활용하였다. 전자빔 미세 홀 가공은 전자빔의 단일 펄스 하나당 소재에 하나의 홀이 형성되는 메커니즘을 지닌다. 이에 따라 실험은 단일 펄스의 전자빔을 활용하여 진행하였다. 미세 홀 가공 시 전자빔의 조사량에 따라 소재에 형성되는 용융 직경 및 미세홀의 크기가 결정된다. 본 연구에서는 100-1,000 μm 크기의 미세 홀 가공을 목표로 하여 조사전류(Exposure Current)는 1-20 mA, 조사 시간(Exposure Time)은 1-20ms 이내로 변화시키는 전자빔 조사 조건을 활용하였다. 전자빔의 최적 집속을 위해 가공거리(Working Distance)는 45 mm로 최소화하여 실험에 활용하였다. 집속 렌즈의 전류값은 최소 가공거리에 맞추어 실험에 활용하였다.

Table 2는 실험에 활용한 소재 및 후면소재의 조건을 나타낸다. 실험은 금속소재인 STS304 Sheet를 활용하여 진행하였다. 단일 홀 가공을 위해 활용한 후면소재는 실리콘 주재에 금속 파우더(황동)가 섞인 소재를 활용하여 진행하였다.

2.2 실험 방법

전자빔 조사량이 미세 홀 형성에 미치는 영향을 확인하기 위해 후면소재를 활용하지 않고 전자빔에 의한 소재의 용융 효과만을 고려한 실험을 수행하고, 결과를 후면소재를 둔 단일 홀가공에 적용하여 검증하였다.

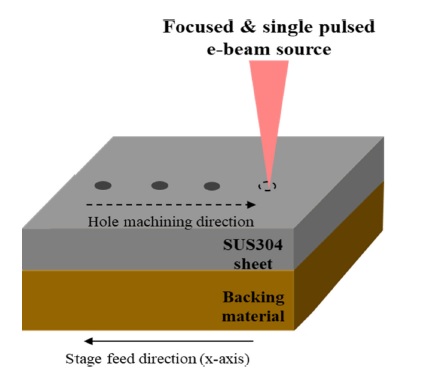

Fig. 2는 실험의 방법을 나타내는 모식도이다. 소재에 형성되는 미세 홀의 가공 위치는 가공 스테이지의 이송에 의해 결정된다. 가공 위치를 결정할 시 홀 사이 간격은 열에 의한 영향을 최소화하기 위해 일정거리를 두어 실험을 진행하였다. 전자빔 조사량이 미세 홀 형성에 미치는 영향을 확인하기 위한 실험의 주요 분석요인은 조사량 변화에 따라 결정되는 전/후 용융 직경의 변화와 용융 깊이로 두었다. 용융 깊이에 대한 정확한 분석은 가공한 모든 조건에 대한 단면분석을 실시하여야만 가능하다. 하지만 모든 가공 조건에 대하여 단면분석을 실시하는 것은 매우 제한적인 방법이다. 따라서 소재 후면까지의 용융 여부를 활용하여 용융 깊이에 대한 간접적인 분석을 수행하였다. 또한 전면 대비 후면 용융 직경값(α)와 용융 속도값(Vm)을 정의하여 용융 깊이에 대한 분석에 활용하였다.

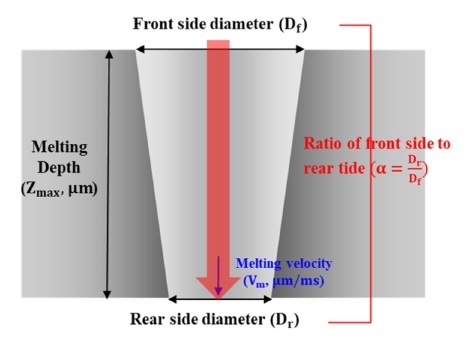

Fig. 3은 용융 깊이에 대한 분석을 위해 정의한 α와 Vm값을 나타내는 모식도이고, Table 3은 분석을 위해 α값의 범위를 나누어 구분한 표이다. 전/후 용융 직경의 비를 나타내는 α값은 전면에 조사된 전자빔의 양 대비 후면에 가해진 전자빔의 양을 나타낸다. α값의 증가는 전면 대비 후면 용융 직경값의 차이가 적은 홀이 형성되어 가공 홀의 품질이 향상되는 것을 의미한다. α값의 최소 범위인 0-0.2 영역(Division 1)은 소재 후면에 용융이 발생한 최소 영역을 나타낸다. 이때 전자빔에 의한 소재의 용융 깊이는 소재의 두께 값과 동일한 값을 지니게 된다. 따라서 Division 1 영역에서의 α값은 용융 깊이에 대한 분석 요인으로 활용 가능하다.

Division 1의 형성을 위한 전자빔 조사 조건에서 조사 시간은 소재를 후면까지 용융시키기 위한 최소 용융 시간을 나타낸다. 이를 활용하여 소재를 후면까지 용융시키기 위한 용융 속도를 다음 식(1)과 같이 구할 수 있다.

| (1) |

여기서 vm은 전자빔이 가해진 깊이 방향으로의 소재의 용융 속도를 나타내고, zmax는 소재의 최대 용융 깊이, tm은 소재를 후면까지 용융시키는데 필요한 시간 값을 나타낸다. 이러한 용융 속도를 정의하여 전자빔이 가해진 시간에 따른 용융 깊이의 변화에 대한 분석을 수행하였다.

3. 실험 결과

3.1 일정 에너지 조건에서 용융 깊이에 대한 영향 분석

Table 4는 동일 조사에너지 조건에서 조사전류와 시간을 대칭적으로 증가 및 감소시킨 전자빔 조사 조건과 소재 후면에 용융까지의 발생한 최소 조사 조건을 나타낸다. 전자빔 조사량 결정요인 중 조사전류와 시간이 소재의 미치는 영향을 비교하기 위해 일정 값의 조사에너지에서 조사전류와 시간을 대칭적으로 증가 및 감소시키는 조건을 활용하여 소재를 가공하였다. 실험은 전자빔이 소재의 용융에 미치는 영향만을 확인하기 위해, 후면소재를 활용하지 않고 실험을 수행하였다. 전자빔의 조사에너지 조건은 5, 7, 10 J의 3가지 조건을 활용하여 수행하였다.

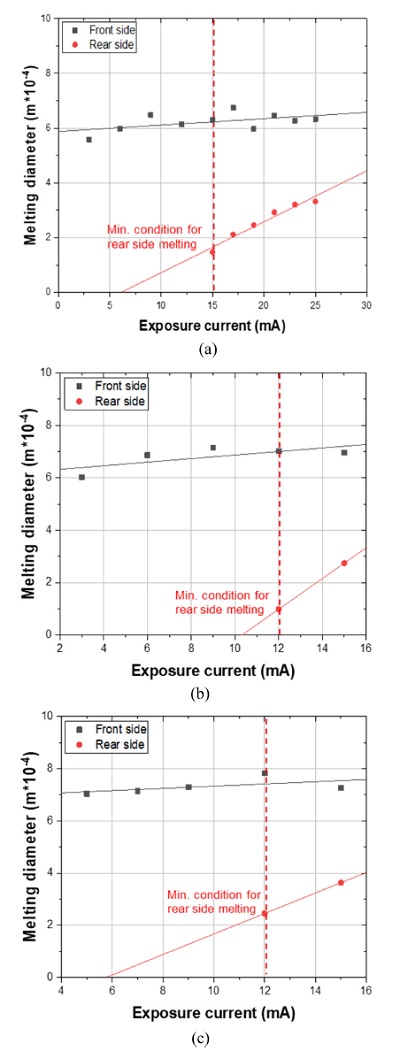

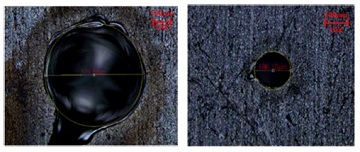

Fig. 4는 5 J의 조사에너지 조건에서 소재 전/후면에 형성된 용융 직경을 측정한 광학이미지를 나타내고, Fig. 5는 조사전류 및 조사 시간의 대칭적인 변화에 따른 용융 직경의 측정 결과를 나타낸다. Fig. 5의 결과를 통해 소재 후면까지의 용융이 발생하기 위한 전자빔 조사 조건은 조사전류가 큰 조건에서 나타남을 확인 가능하다.

Optical image of front side and rear side melting spot at min. condition for rear side melting (Input energy: 5 J)

소재 전면에 형성된 용융 직경은 조사전류와 조사 시간이 대칭적으로 증감하는 조건에서 값의 변화가 크지 않다. 반면 소재 후면에 형성된 용융 직경은 조사전류가 증가하는 조건에서 값이 증가하는 경향성을 보인다. 소재 후면에 용융이 발생하는 조건은 후면까지 가해지는 전자빔의 조사량에 의해 결정된다. 즉 조사전류가 큰 조건을 활용할 시 소재 후면에 가해지는 전자빔의 조사량이 증가하게 된다.

조사 시간을 크게 활용하는 전자빔 조사 조건을 활용할 시 소재 표면에서 수평 방향으로의 열전달이 증가하여 전면의 용융 직경이 증가하는 반면, 용융 깊이는 감소하게 된다. 반대로 조사 시간을 최소화하고 조사전류를 크게 하는 조사 조건을 활용할 시, 수평 방향 열전달을 최소화하여 용융 깊이적 이점을 얻을 수 있게 된다. 따라서 미세 홀 가공 시 조사 시간을 최소화하고, 조사전류를 크게 활용하는 것이 용융 깊이 측면에서 유리하다.

3.2 전자빔 에너지 변화가 용융 깊이에 미치는 영향

전자빔 미세 홀 가공 시 전/후 용융 직경의 차이가 적고, 세장비(용융 직경 대비 용융 깊이)를 지니는 미세 홀을 가공 가능한 전자빔 조사 조건을 확인하기 위해, 전면 대비 후면 용융 직경값으로 정의되는 α값의 변화를 분석하였다.

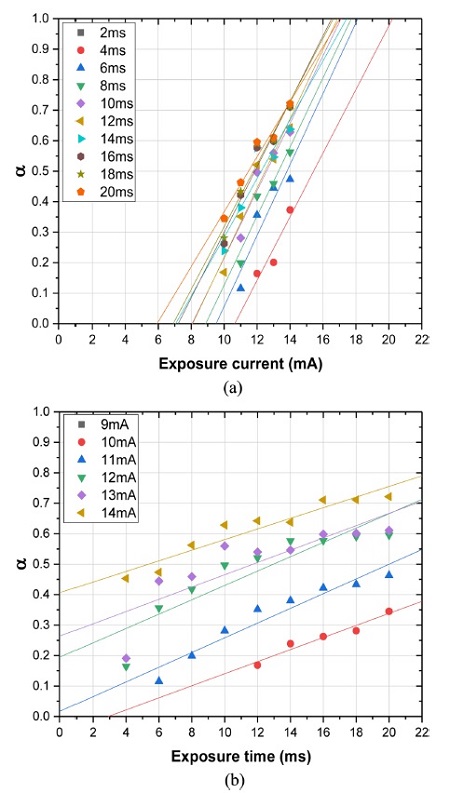

Table 5는 α값의 분석을 위한 실험 조건을 나타낸다. α값의 분석을 위한 전자빔의 조사 조건은 조사전류를 9-17 mA, 조사시간을 2-20 ms로 변화시키는 조건을 활용하였다. Fig. 6은 전자빔 조사 시간 변화에 따른 α값의 변화를 나타낸다. α값은 조사전류 및 시간의 증가에 따라 증가하는 경향성을 보인다. 즉, α값은 전자빔 조사량을 결정하는 두 가지 요인인 조사전류와 시간의 영향을 받게 된다.

조사전류 및 시간이 α값에 미치는 영향을 비교하기 위해 선형 회귀를 통해 두 요인에 비교분석을 실시하였다. Table 6은 조사전류와 시간의 함수에 대한 선형 회귀 결과를 나타낸다. 선형 회귀의 Slope 값은 조사전류에 대한 함수가 시간에 대한 함수보다 5배가량 크게 나타난다. 즉 α값은 조사전류에 대한 영향을 더 크게 받는다.

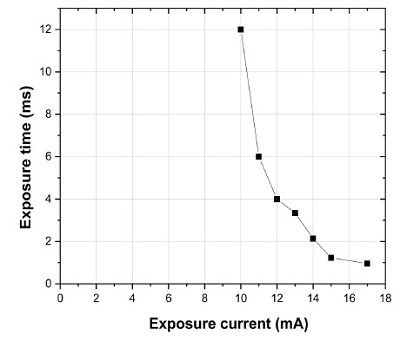

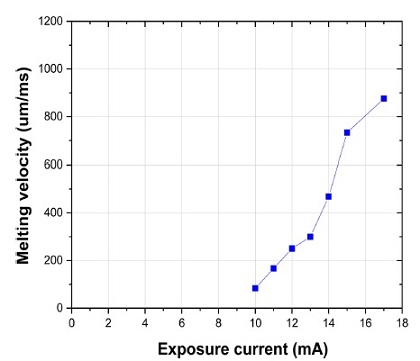

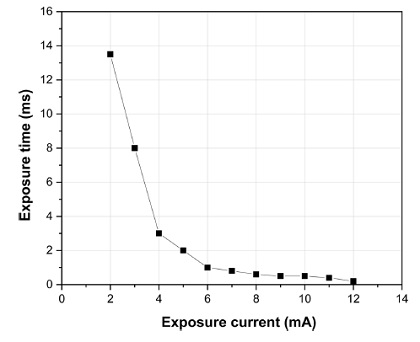

조사전류와 시간이 용융 깊이에 미치는 영향을 확인하기 위해, 2.2절에서 정의한 α값의 최소 범위 영역인 Division 1에서의 분석과 용융 속도(vm)에 대한 분석을 실시하였다. Fig. 7은 활용한 모든 조사전류 조건에서 소재 후면까지의 용융에 필요한 최소 조사 시간 값의 변화를 나타낸다. 조사전류가 증가함에 따라 소재 후면까지의 용융에 필요한 최소한의 조사 시간 값이 급격히 감소하는 경향성을 보인다. Fig. 8은 조사전류 증가에 따른 vm의 변화를 나타낸다. vm은 조사전류의 증가에 따라 증가하는 경향성을 보인다. 이를 통해 조사전류의 증가는 소재의 깊이 방향 용융 속도를 증가시켜, 용융 깊이 및 가공 효율을 증가시키는 효과를 가져옴을 확인하였다.

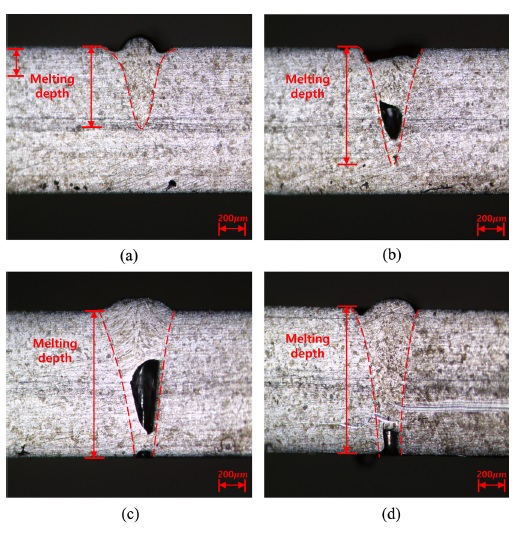

vm값의 타당성을 검증하기 위해 17 mA의 조사전류 조건에서 조사 시간을 0.5 ms의 간격으로 변화시켜가며 전자빔을 가한 소재에 대한 단면분석을 하였다. 단면분석을 위한 실험은 1.0 t 두께의 STS304 소재를 활용하여 수행하였다. Table 7은 3.2절에서 정의한 vm을 통해 계산한 용융 깊이와 실험을 통해 측정된 용융 깊이를 나타내고, Fig. 9는 가공된 소재의 단면에 대한 광학 이미지를 나타낸다. vm을 활용한 계산결과를 통해 1.0 t 두께의 STS304 소재를 후면까지 용융시키기 위해서는 1.2ms이 필요함을 확인하였고, 측정 결과 1.0-1.5 ms 사이에서 소재 후면까지의 용융이 발생함을 확인하였다. 또한 1.5 ms 미만의 조사 시간 조건에서 용융 깊이의 계산값과 측정값의 차이가 크지 않음을 확인하였다. 이를 통해 vm을 활용한 분석이 타당성을 확인하였다. 2.0 ms의 조사 시간 조건은 1.0 t 두께의 STS304 소재를 후면까지 용융시키기 위해 충분히 큰 값을 지닌다. 따라서 1.5 ms 이상의 조사 시간 조건에서 vm값의 타당성을 확인하기 위해서 소재의 두께를 증가시키거나, 조사 시간을 줄인 전자빔 조사 조건을 활용한 추가적인 실험 및 분석이 필요할 것으로 사료된다.

3.3 후면소재를 활용한 단일 홀 가공 결과 분석

전자빔 미세 홀 가공 시 전자빔에 의한 용융 효과뿐만 아니라 후면소재의 작용 또한 반드시 고려해주어야만 한다. 이에 따라 후면소재를 활용한 단일 홀 가공을 수행하여 용융 효과만을 고려한 실험 결과를 검증하였다.

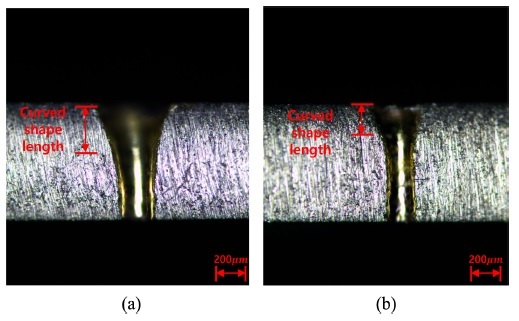

Table 8은 단일 홀 가공의 실험 조건을 나타낸다. 단일 홀 가공은 0.3 t 두께의 STS304 Sheet를 활용하여 수행하였다. 전자빔의 조사 조건은 용융 효과만을 고려한 실험과 마찬가지로 조사전류와 시간의 변화를 통해 결정하였다. Fig. 11은 조사전류 변화에 따른 미세 홀의 형성을 위해 필요한 최소 조사 시간의 변화를 나타내는 결과이다. 용융 효과만을 고려한 결과와 마찬가지로 조사전류가 증가함에 따라 미세 홀을 형성하기 위해 필요한 최소 조사 시간이 급격히 감소하는 경향성을 보인다. 전자빔 미세 홀 가공 시 미세 홀을 형성하기 위해서는 반드시 전자 빔이 소재 후면까지 작용하여 후면소재의 폭발 작용을 유도하여야만 한다. 이에 따라 미세 홀의 형성을 위해서는 소재 후면까지 전자빔이 반드시 작용하여야만 한다. 따라서 조사전류 증가함에 따라 생기는 용융 깊이적 이점이 후면소재를 활용한 미세 홀 가공 시 동일하게 적용된다. Fig. 10은 단일 홀 가공을 실시한 시료 단면의 광학이미지를 나타낸다. 전자빔 조사 조건에 따른 영향 비교를 위해 조사전류와 시간이 대칭적으로 차이가 나는 두 조건에 대한 가공 결과를 비교하였다.

Fig. 10(a)는 시료는 상대적으로 조사 시간을 크게 활용한 조건의 가공 결과이고, Fig. 10(b)는 전류를 상대적으로 크게 활용한 조건의 가공 결과이다. 단일 홀 가공 시 조사전류와 시간 조건은 Fig. 11의 홀 형성을 위한 최소 조사 조건을 활용하여 결정하였다. 가공 홀에 대한 측정은 가공 홀의 세장비를 결정하는 전/후 용융 직경과 전/후 용융 직경 비를 나타내는 α값을 분석하였다. 또한 수평 방향으로의 열전달 및 전자빔 고유 특성 등에 의해 발생하는 휘어진 형상이 나타나는 깊이를 측정하였다.

Table 9는 두 조건에 대한 측정 결과를 나타낸다. 결과를 통해 (a)와 (b) 두 조건에서 100-200 μm 크기의 미세 홀이 형성됨을 확인하였다. 용융 직경의 경우 조사전류를 상대적으로 크게 활용한 (b) 조건에서 전/후 모두 작게 나타난다. 전/후 용융 직경의 차이를 나타내는 α값은 조사전류를 상대적으로 크게 활용한 (b) 조건에서 0.69로 더 크게 나타난다. 이를 통해 전/후 용융 직경의 차이는 (b) 조건에서 더 작게 나타남을 확인하였다. 소재 표면에서 수평 방향으로의 열전달 및 전자빔의 방출 특성에 의해 소재 표면에서 휘어진 형상이 나타나게 된다. 이러한 소재 표면으로부터 휘어진 형상이 나타나는 깊이는 (a) 조건에서 152 μm, (b) 조건에서 83 μm으로 나타난다. 조사 시간을 최소화하고, 전류를 가급적 크게 활용하는 전자빔 조사 조건을 활용할 시 깊이 방향 열전달을 향상시켜 용융 깊이 및 가공 홀의 형상적 이점을 가져오게 된다.

4. 결론

본 논문에서는 전자빔 미세 홀 가공 시 전자빔 조사량이 소재에 형성되는 용융 깊이에 미치는 영향에 대한 실험적인 분석을 수행하였다. 전자빔의 가속전압은 120 kV로 고정하여 활용하였고, 조사량은 조사전류와 시간의 변화를 통해 결정하였다.

동일 조사에너지 조건을 활용한 실험적 결과를 통해 조사 시간을 짧게 활용하고, 조사전류를 크게 활용할 시 소재 표면에서 수평 방향으로의 열전달을 최소화하여 용융 깊이적 이점이 생김을 확인하였다. 전/후 용융 직경의 비는 조사전류에 의한 영향이 시간에 의한 영향보다 약 5배 크게 나타남을 확인하였다. 전/후 용융 직경의 차이는 소재 후면에 침투하여 가해진 전자빔의 조사량에 밀접한 영향을 받게 된다. 이에 따라 조사전류의 증가는 소재 후면까지의 전자빔 침투량을 증가시키게 되어 용융 깊이적 이점을 가져오게 되는 것으로 보인다. 소재 후면까지 용융시키는데 필요한 최소 조사전류와 시간의 변화와 용융 속도에 대한 분석을 통해 조사전류의 증가는 깊이 방향 용융 속도를 향상시켜 용융 깊이 및 가공 효율을 증가시키게 되는 것을 확인하였다. 용융 효과만을 고려한 결과를 바탕으로 후면소재를 둔 단일 홀 가공에 적용한 결과, 조사전류를 크게 활용하는 조건을 사용할 시 전/후 용융 직경 차이와 소재 내부에 휘어진 형상이 적은 미세 홀을 가공할 수 있음을 확인하였다. 조사전류를 크게 활용하여 용융 깊이적 이점이 있는 전자빔 조사 조건을 활용할 시 가공 홀의 형상 및 세장비 향상에 유리할 것으로 판단된다.

Acknowledgments

본 연구는 산업통상자원부의 산업핵심기술 개발사업의 “고출력 전자빔을 이용한 고세장비 미세 홀 가공장비 및 공정기술개발” 과제와 한국생산기술연구원 기관주요사업의 “플라즈마 전자빔 메탈 적층 장비/공정 원천기술개발” 과제의 지원으로 수행되었습니다. 이에 감사드립니다.

REFERENCES

-

Masuzawa, T., “State of the Art of Micromachining,” CIRP Annals, Vol. 49, No. 2, pp. 473-488, 2000.

[https://doi.org/10.1016/S0007-8506(07)63451-9]

-

Kim, J., Lee, W. J., and Park, H. W., “The State of the Art in the Electron Beam Manufacturing Processes,” International Journal of Precision Engineering and Manufacturing, Vol. 17, No. 11, pp. 1575-1585, 2016.

[https://doi.org/10.1007/s12541-016-0184-8]

-

Joe, H. E., Kang, E. G., and Martin, B., “A Review of State of the Art of Electron Beam and Ion Beam Machining,” Journal of the Korean Society for Precision Engineering, Vol. 35, No. 3, pp. 241-252, 2018.

[https://doi.org/10.7736/KSPE.2018.35.3.241]

-

Kim, J., Lee, W. J., and Park, H. W., “Temperature Predictive Model of the Large Pulsed Electron Beam (LPEB) Irradiation on Engineering Alloys,” Applied Thermal Engineering, Vol. 128, pp. 151-158, 2018.

[https://doi.org/10.1016/j.applthermaleng.2017.08.142]

- Rai, R., Palmer, T., Elmer, J., and Debroy, T., “Heat Transfer and Fluid Flow during Electron Beam Welding of 304L Stainless Steel Alloy,” Welding Journal, Vol. 88, No. 3, pp. 54-61, 2009.

-

Cline, H. and Anthony, T., “Heat Treating and Melting Material with a Scanning Laser or Electron Beam,” Journal of Applied Physics, Vol. 48, No. 9, pp. 3895-3900, 1977.

[https://doi.org/10.1063/1.324261]

- Dobeneck, D. V., “Hole Drilling by Means of an Electron Beam,” https://www.researchgate.net/profile/Georg_Fischer4/post/What_are_the_application_in_which_the_microhole_drilling_is_used2/attachment/59d62961c49f478072e9c390/AS%3A2724693220 76163%401441973157052/download/Hole_drilling_by_means_of_ an_EB.pdf, (Accessed 15 FEBRUARY 2021)

-

Schwarz, H., “Mechanism of High‐Power‐Density Electron Beam Penetration in Metal,” Journal of Applied Physics, Vol. 35, No. 7, pp. 2020-2029, 1964.

[https://doi.org/10.1063/1.1702787]

- Stanciu, E. M., Păvălache, A., Dumitru, G. M., Dontu, O. G., and Vasile, D. B. I., “Mechanism of Keyhole Formation in Laser Welding,” The Romanian Review Precision Mechanics, Optics & Mechatronics, Vol. 20, No. 38, pp. 171-176, 2010.

-

Tian, Y., Wang, C., Zhu, D., and Zhou, Y., “Finite Element Modeling of Electron Beam Welding of a Large Complex Al Alloy Structure by Parallel Computations,” Journal of Materials Processing Technology, Vol. 199, Nos. 1-3, pp. 41-48, 2008.

[https://doi.org/10.1016/j.jmatprotec.2007.07.045]

-

Huang, B., Chen, X., Pang, S., and Hu, R., “A Three-Dimensional Model of Coupling Dynamics of Keyhole and Weld Pool during Electron Beam Welding,” International Journal of Heat and Mass Transfer, Vol. 115, pp. 159-173, 2017.

[https://doi.org/10.1016/j.ijheatmasstransfer.2017.08.010]

- Kim, S. H., Jung, S. T., Kim, H. J., and Baek, S. Y., “A Study on Machining Characteristics in Vaporized Amplification Sheets of Electron Beam,” Journal of the Korea Society of Die & Mold Engineering, Vol. 12, No. 2, pp. 46-50, 2018.

Ph.D. candidate in the School of Mechanical Engineering at Yonsei University. His research interest is Electron beam machining process.

E-mail: kang1380@kitech.re.kr

Professor with the Department of Mechanical Engineering, Yonsei University, Seoul, Korea. His research interests include machine tool control, precision manufacturing processes and intelligent manufacturing systems.

E-mail: bkmin@yonsei.ac.kr

Principle researcher in Korea Institute of Industrial Technology. His research interest is plasma and electron beam processing and equipment technology.

E-mail: egkang@kitech.re.kr