세이프티 커플링의 과부하 시 충돌에 의한 소성변형 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Plastic deformation of balls in safety coupling by collision with V-Hole was investigated in the current study. Generally, when the applied torque is greater than the maximum allowable torque, balls in V-Hole get out from the holes and the coupling loses the torque transfer capability. After balls are out from the V-Holes, the balls and V-Hole rotate at a different velocity. When balls meet the next V-Hole, they collide into the wall of the V-Hole. Due to this collision, plastic deformation and wear take place. The plastic deformation and wear may reduce the torque transfer capability of the safety coupling. The reduction in torque transfer capability was observed in the experiment. In this study, plastic deformation of balls and flange was investigated through dynamic analysis of the safety coupling. Also, the effect of relative rotational velocity on the plastic deformation was investigated.

Keywords:

Safety coupling, Collision, Plastic deformation, Dynamic analysis, Overload키워드:

세이프티 커플링, 충돌, 소성변형, 동해석, 동해석, 과부하1. 서론

커플링은 축과 축을 연결하는 장치로써, 동력전달과 편심 및 편각을 완화해주는 기계요소이다. 동력전달의 용도로써 사용되며, 용도와 부품의 구성에 따라 파워록,1 플렉서블 디스크 커플링,2,3 기어 커플링,4 곡률 커플링,5 우레탄 키 커플링,6 마그네틱 커플링7,8 등 여러 종류가 사용되고 있다. Kim1 등은 파워록의 형상에 따른 동력전달능력에 대해 연구하였고, Seo2 등과 Lee3 등은 플렉서블 디스크 커플링의 동력전달능력과 형상 최적화에 대해 연구하였다. Kim과 Kim4은 정렬 불량을 가진 기어 커플링의 동특성을 분석하기 위한 동역학 모델을 개발하였다. Cho6 등은 우레탄 키 커플링을 개발하고 성능을 연구하였고, Kim7 등과 Kim과 Lee8는 마그네틱 커플링을 이용하는 축계의 동특성을 해석하였다. 또한 Kim9 등은 스플라인 커플링의 프렛팅 마멸에 대해 연구하였다.

본 연구에서는 과부하 조건에서 커플링이 파손되지 않고, 공회전을 하여 재사용이 가능한 세이프티 커플링10,11에 대해 연구하였다. Jung11 등이 연구한 해석 방법론을 이용하여 여러 회전 속도에 대해 해석 및 분석을 수행하였다. 본 연구의 대상인 세이프티 커플링은 구가 V-홈에 장착되어 이탈에 필요한 힘을 이용하여 동력을 전달하고, 과부하 작용 시 구가 V-홈을 이탈하여 공회전이 가능하도록 하는 구조로 되어 있다. 구가 V-홈을 이탈하여 공회전 시, 1회전 후에 구는 초기에 장착되었던 V-홈에 도달하고, 이때 충돌이 발생하게 된다. 이 충돌로 인해 구 및 V-홈에 소성변형과 마모가 발생한다. 이로 인해 여러 번 재사용 시에 원하는 동력을 전달하지 못하게 될 수 있다. 본 연구에서는 소성변형을 고려한 동해석을 통하여 축의 회전 속도에 따른 구의 충돌에 의한 소성변형을 분석하였다.

2. 과부하 시험 분석 및 해석 조건

2.1 과부하 시험 결과 분석

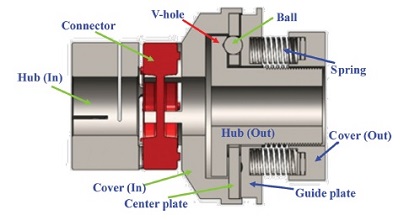

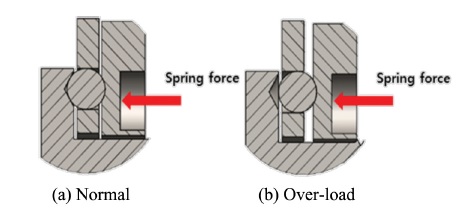

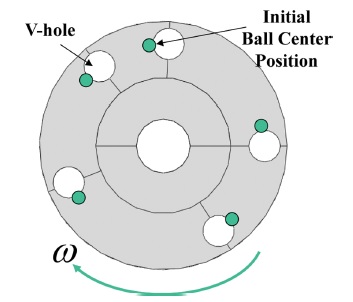

본 연구의 대상 세이프티 커플링의 구조를 Fig. 1에 도시하였다. 입력축 허브(Hub (In))를 통해 전달된 동력은 Connector, Cover (In), Center Plate, Ball, Hub (Out)의 경로로 출력축으로 전달된다. 구(Ball)까지가 입력축에 해당되고, Center Plate 이후가 출력축에 해당된다. 동력이 정상적으로 전달될 경우에는 Fig. 2(a)와 같이 구가 출력측 허브에 가공된 V-홈에 안착되어 있고, 과부하가 걸릴 경우 Fig. 2(b)와 같이 구가 V-홈을 이탈하여 공회전이 되면서 동력전달이 차단된다. 동력이 차단되지 않고 최대로 전달 가능한 토크는 V-홈의 깊이 및 각도, 그리고 안내판(Guide Plate)을 누르고 있는 스피링력에 의해 결정된다.

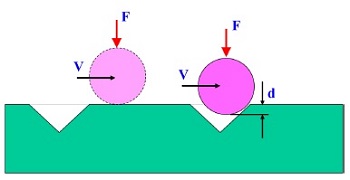

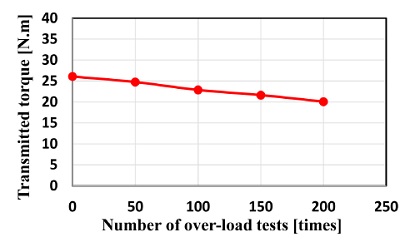

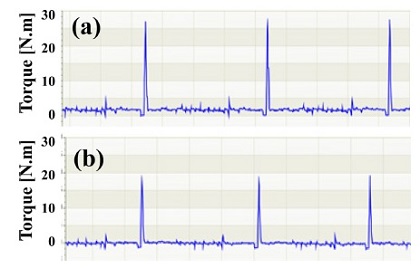

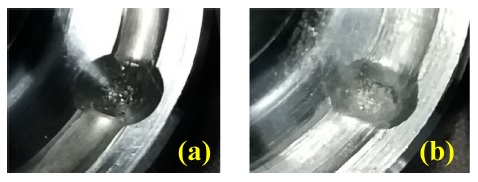

구가 V-홈을 이탈하여 공회전 시에도 스프링에 의한 압축력은 계속 가해지고 있고, 다음 V-홈을 만나면 Fig. 3과 같이 V-홈 내부로 들어가게 되고, 이로 인해 V-홈의 벽과 충돌하게 된다. 충돌에 의해 구와 허브의 V-홈은 소성변형되고, 마모가 발생하게 된다. Fig. 4는 초기 커플링과 150회 과부하 시험 후 커플링의 과부하 시험 결과를 보여준다.12 최대 전달 토크를 25 N.m로 설정하기 위해 스프링력을 1,200 N으로 설정하였다. 700 rpm의 속도로 시험을 수행하였다. 초기 시편은 약 26 N.m의 토크를 전달하지만, 150회 과부하 시험 후에는 약 21 N.m의 토크를 전달함을 알 수 있고, 토크전달능력이 크게 감소하였다. Fig. 5는 과부하 시험 회수에 따른 토크전달능력의 감소를 보여준다.12 200회 시험 후에는 20 N.m까지 약 20% 감소했음을 알 수 있다. 원인을 분석하기 위해 Fig. 6에 시험 전과 후 V-홈의 사진을 도시하였다. V-홈의 모서리 부분이 크게 마모 또는 변형된 것을 알 수 있다. Table 1은 과부하 시험 횟수에 따른 볼의 외경과 V-홈의 높이를 측정한 결과를 보여준다.12 볼의 외경의 변화는 크지 않지만, V-홈의 높이는 크게 낮아진 것을 알 수 있다. 이것은 볼은 회전하면서 불특정 위치가 충돌하는 반면, V-홈은 일정한 위치를 계속 충돌하기 때문에 변형이 큰 것으로 사료된다. 이와 같은 변형이 토크전달능력을 감소시키는 것으로 사료된다.

Measured torque in over-load test with (a) Initial and (b) After 150 times test specimens12 (Adapted from Ref. 12 with permission)

Photos of V-hole (a) Before and (b) After 200 times over-load test12 (Adapted from Ref. 12 with permission)

2.2 해석 모델링

충돌 시 변형은 Fig. 3에 도시한 충돌 깊이(d)와 충돌 속도에영향을 받는다. 충돌 깊이(d)는 구에 가해진 힘(F)과 구의 이동 속도에 영향을 받고 다음 식(1)과 식(2)와 같이 계산된다.

| (1) |

| (2) |

식(1)에서 a는 스프링력 F에 의한 볼과 가이트판의 축 방향 가속도, M은 가이드판과 볼의 질량 합이다. 식(2)에서 d는 볼이 V-홈과 충돌 시 축 방향으로 이동한 거리, △t는 볼이 V-홈을 지나가는 시간 간격, D는 V-홈의 직경, V는 볼의 이동 속도이다. 즉, 속도가 빨라지면 d는 작아진다. 또한, 속도가 빠르면 상대 충돌 속도가 크기 때문에 큰 변형이 발생할 것으로 예측된다. 그렇기 때문에 충돌 깊이와 속도를 모두 고려한 충돌에 의한 변형은 두 가지 효과에 의해 복합적으로 발생할 것으로 예측이 되어 유한요소해석을 통해서 분석하였다.

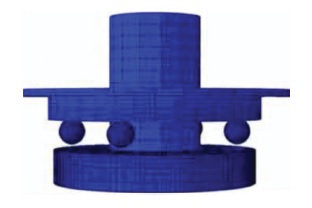

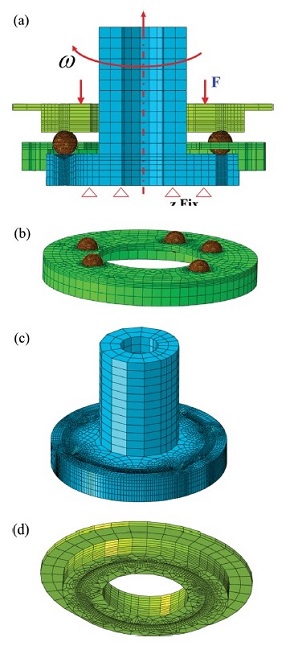

해석을 위한 모델을 Fig. 7에 도시하였다. 가이드판, 중앙판, 볼, 그리고 출력측 허브를 모델링하였다. 상대 속도를 고려하여 중앙판은 모든 변위를 고정하였다. 가이드판은 x, y 변위는 고정하고, z 방향으로는 스프링에 의한 힘 1,200 N을 가하였다. 허브는 z 방향 변위는 고정하고, 중앙축을 중심으로 회전 속도를 경계 조건으로 부여하였다. 구는 중앙판 생성된 구멍 내부에 설치되어 자유롭게 회전 및 이동할 수 있도록 하였고, 모든 부품 사이에는 접촉을 부여하여 침투가 없게 하였다. 마찰 계수는 0.1을 이용하였다. Figs. 7(b)부터 7(d)는 부품별 요소 격자를 보여준다. 모든 부품을 육면체 요소를 이용하여 격자를 구성하였다. 중요 관심 대상인 구와 허브의 V-홈 부근은 요소 크기 0.3 mm로 지정하였고, 나머지는 약 0.5-5.0 mm로 지정하였다. 곡률이 있는 부분은 비교적 작은 0.5 mm 크기로 지정하였고, 나머지 구와 V-홈의 변형 및 응력에 직접 영향이 없는 부분은 5.0 mm 크기로 지정하였다. 모든 요소는 육면체 요소를 사용하였다. Fig. 8은 구의 초기 위치를 보여준다. 허브는 시계 반대 방향으로 회전한다. 해석은 Abaqus Explicit13를 이용하였다. 외연적 해석에서 초기 회전 속도는 0이고, 구가 다음 홀에 도달하기 전까지 부드럽게 가속을 하고, 정해진 속도에 도달하면 일정한 속도로 회전하도록 하였다. 즉, Fig. 8에서 구 B3가 홈 H4에 도달하기 전에 정해진 속도까지 가속하도록 하였다.

FE model for analysis (a) Assembled model and boundary conditions, (b) Ball and center plate, (c) Output hub and (d) Guide plate

모든 재료는 SM45C로 하였고, 사용된 물성은 Table 2와 같다. 탄성-선형가공경화 모델을 사용하였다.

3. 해석 결과

3.1 볼의 거동 분석

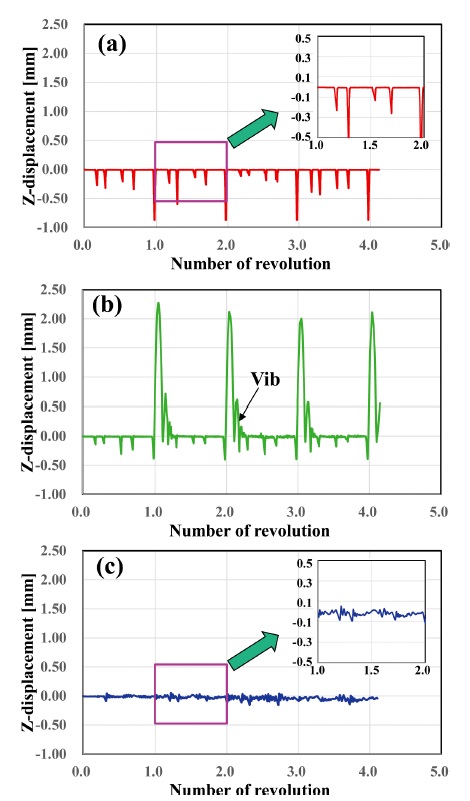

과부하 시 볼은 V-홈에서 이탈하여 축이 공회전을 하게 된다. 회전 중에 다음 V-홈을 만나게 되면 볼은 V-홈의 모서리와 충돌한다. 이와 같은 충돌을 줄이기 위해 V-홈은 Fig. 8에 보인 것과 같이 등간격으로 위치하지 않는다. Fig. 8과 같이 V-홈을 배치하여 360° 회전 이전에는 충돌이 V-홈을 만나도 다른 볼이 V-홈과 만나지 않기 때문에 충돌이 크게 발생하지 않는다. 그러나, 360° 회전 후에는 모든 볼이 V-홈과 만나기 때문에 볼이 V-홈 안쪽으로 이동하면서 모서리를 만나기 때문에 충돌이 크게 발생할 수 있다. Fig. 9는 회전 속도별 볼의 축 방향 변위를 보여준다. 변위 0은 V-홈에서 이탈한 위치이고, 음수 방향이 V-홈 쪽으로 이동한 것을 의미한다. 360°마다 V-홈 안쪽으로 볼이 크게 이동을 함을 알 수 있고, 360° 전에 V-홈을 만난 경우는 변위가 작음을 알 수 있다. 200 rpm의 저속으로 회전하는 경우에는 볼이 V-홈 방향으로만 진행하고 다시 나오는 것을 알 수 있다. 그러나, 5,000 rpm으로 회전하는 경우에는 V-홈과 충돌 후 반대 방향으로 크게 튀어 오름을 알 수 있다. 이것은 충돌이 크기 때문으로 사료된다. 본 해석에서는 스프링력을 일정하게 가했기 때문에 다소 변위가 클 수 있다. 실제로는 변위에 따른 스프링력이 증가하기 때문에 Fig. 9(b)와 같이 약 2 mm까지 변위가 발생하지는 않을 수 있다. 매우 고속인 50,000 rpm의 속도에서는 변위가 매우 작음을 알 수 있다. 이것은 식(2)에서 알 수 있다. 속도가 매우 빠른 경우, 매우 짧은 시간에 V-홈 영역을 통과하기 때문에 V-홈 내부로의 변위가 작다. 또한, 변위가 작기 때문에 충돌도 크지 않아서 반대 방향으로의 변위도 작음을 알 수 있다. Fig. 10은 5,000 rpm 속도에서 볼이 충돌에 의해서 최대로 밀려 나온 경우의 형상을 보여준다.

3.2 소성변형 분석

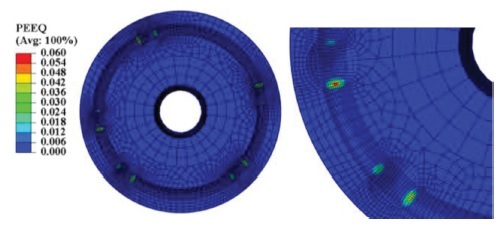

Fig. 11은 1,000 rpm으로 4회전 후의 허브의 등가소성변형률 분포를 보여준다. 왼쪽은 전체를, 오른쪽은 V-홈 근처를 상세하게 보여준다. 허브가 반시계 방향으로 회전하여, 볼이 V-홈의 오른쪽 모서리와 충돌하기 때문에 그 부분의 변형률이 크다. 소성변형률은 요소의 크기에 영향을 받을 수 있다. 본 연구에서는 요소의 크기 0.3 mm로 하였다. 더 작은 요소를 사용할 경우 해석 시간이 과도하게 소요되어 0.3 mm로 하였다. 그리고 회전 속도의 영향을 상대적으로 비교하기 위해 요소의 크기는 모든 해석에서 같게 하였다.

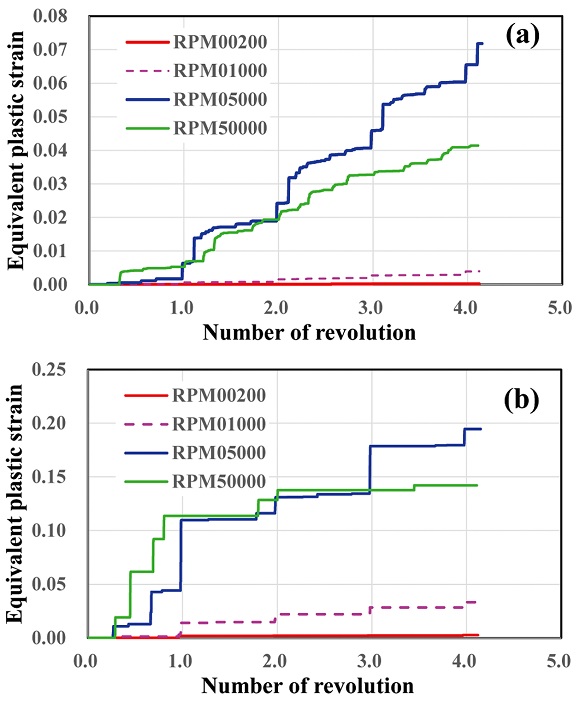

회전에 따른 볼과 V-홈 부위의 변형률을 Fig. 12에 도시하였다. 볼은 회전하기 때문에 볼 1개의 표면을 이루고 있는 모든 요소의 평균을 취하였고, V-홈은 일정한 부위가 충돌하기 때문에 1개(Fig. 8의 B1 위치)의 V-홈 근처 요소 중에서 최댓값을 추출하였다. V-홈 부분의 변형률은 360°마다 크게 증가하고, 그 사이에도 작은 충돌에 의해 조금씩 증가함을 알 수 있다. 그러나 볼의 변형률은 V-홈 부위의 변형률과 다르게 계속해서 증가함을 알 수 있다. 이것은 볼이 V-홈과 충돌 후 가이드판과 같이 위로 튀어 오르고, 볼이 V-홈을 이탈한 후에도 계속해서 가이드 판과 충돌하기 때문으로 사료된다. 이 현상은 Figs. 9 (b)와 9(c) 에서도 확인할 수 있다. Fig. 9(a)와 달리 Figs. 9 (b)와 9(c)에서는 볼이 축 방향으로 계속 진동함을 알 수 있다. Fig. 9(a)에서는 V-홈 위치에서만 –z 방향으로 변위가 있는 것을 알 수 있고, Fig. 9(b)에서는 ‘Vib’로 표시된 부분에서 +z 방향으로 진동하고, Fig. 9(c)에서는 V-홈 사이에서 +z 방향으로 진동함을 알 수 있다. –z 방향으로 변위는 V-홈으로 볼이 진행한 것을 의미한다.

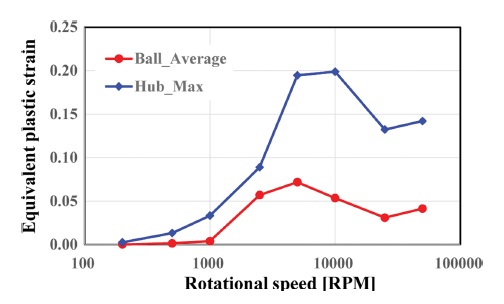

Fig. 13은 회전 속도에 따른 등가소성변형률의 변화를 보여준다. 볼의 경우에는 표면 요소에 대한 평균을, V-홈의 경우에는 1개 홈 주변 요소 중에서 최댓값을 추출하였다. 볼은 5,000 rpm에서 소성변형률이 최대이고, V-홈(Hub)의 경우에는 10,000 rpm에서 소성변형률이 최대임을 알 수 있다. 그 이후에는 속도가 빨라짐에 따라 다소 소성변형률이 감소함을 알 수 있다. 이것은 빠른 속도에서 볼이 V-홈 내부로 진행하는 변위가 작아서 작은 깊이로 충돌하기 때문으로 사료된다. 본 연구를 통해서 회전 속도에 따른 충돌 거동 및 충돌로 인한 볼과 허브의 소성변형률의 변화를 파악할 수 있었다.

4. 결론

세이프티 커플링이 과부하로 동력전달능력이 상실되었을 때 동적 거동을 해석하였다. 과부하 시 볼이 V-홈으로부터 이탈되어 V-홈과 볼은 회전축을 중심으로 서로 다른 속도로 회전한다. 그리고 볼이 V-홈을 만났을 때 V-홈 내부로 진행하면서 V-홈의 벽과 충돌하여 소성변형을 유발하고, 이는 동력전달능력을 감소시킨다. 상대 회전 속도가 느린 경우 볼이 V-홈의 내부로 많이 진행하여 벽과 낮은 속도로 충돌하고, 상대 회전 속도가 빠른 경우 볼이 V-홈 내부로 조금 진행하지만 빠른 속도로 충돌한다. 볼과 V-홈의 소성변형률이 충돌이 발생하는 순간 크게 증가함을 알 수 있었다. 상대 회전 속도가 5,000 rpm인 경우 볼이 V-홈 내부로 진행도 하지만, 충돌에 의해 반대 향으로도 크게 후퇴하는 것을 알 수 있었다. 회전 속도가 50,000 rpm으로 매우 큰 경우에는 볼이 V-홈 내부로 진행하는 변위도 작고, 충돌에 의해 반대 방향으로 밀리는 변위도 크지 않음을 알 수 있었다. 충돌에 의한 소성변형률은 상대 회전 속도가 5,000-10,000 rpm인 경우 가장 크고, 속도가 더 커짐에 따라 소성변형률은 작아짐을 알 수 있었다.

NOMENCLATURE

| ω : | Rotational Speed |

| a : | Acceleration |

| D : | Diameter of V-Hole |

| d : | Interference Depth |

| F : | Spring Force |

| M : | Mass of Guide Plate and Balls |

| △t : | Time Duration to Pass V-Hole |

| V : | Translational Velocity |

Acknowledgments

이 연구는 서울과학기술대학교 연구비의 지원으로 수행되었습니다.

REFERENCES

- Kim, D. R., Jang, Y. H., Jang, M. G., Park, J. A., and Kim, J. B., “Effect of Powerlock Inner Ring Shape, Bolt-Fastening Force, and Friction on Power Transmission Performance,” Transactions of the Korean Society of Mechanical Engineers A, Vol. 41, No. 3, pp. 241-249, 2017.

-

Seo, W. S., Kim, S. M., and Kim, J. B., “A Study on the torque Transmitting Capability of a Disk Coupling by Finite Element Analysis,” Journal of the Korean Society for Precision Engineering, Vol. 30, No. 11, pp. 1171-1177, 2013.

[https://doi.org/10.7736/KSPE.2013.30.11.1171]

-

Lee, H., Kim, B., Kim, S., and Kim, J., “A Structural Analysis and Optimization of a 60 N.m Class Flexible Disk Coupling,” Journal of the Korean Society of Manufacturing Technology Engineers, Vol. 22, No. 5, pp. 774-781, 2013.

[https://doi.org/10.7735/ksmte.2013.22.5.774]

-

Kim, B. O. and Kim, Y. C., “A Study on Development the Dynamic Model to Misaligned Gear Coupling (I)-The Focus on Development of Dynamic Model to n Gear Coupling,” Transactions of the Korean Society of Mechanical Engineers A, Vol. 27, No. 6, pp. 857-863, 2003.

[https://doi.org/10.3795/KSME-A.2003.27.6.857]

- Yu, Y., Cho, Y., Lee, D., and Kim, Y. C., “Analysis of Contact Stiffness and Bending Stiffness according to Contact Angle of Curvic Coupling,” Tribology and Lubricants, Vol. 34, No. 1, pp. 23-32, 2018.

- Cho, Y. T., Lee, K. Y., and Lee, C. H., “Development of Flange Flexible Urethane-Key Coupling,” Journal of the Korean Society of Manufacturing Technology Engineers, Vol. 19, No. 5, pp. 667-671, 2010.

- Kim, S., Lee, S., and Lee, J., “Dynamic Analysis of Spindle System with Magnetic Coupling (1),” Journal of the Korean Society for Precision Engineering, Vol. 11, No. 4, pp. 99-105, 1994.

- Kim, S. and Lee, J., “Dynamic Analysis of Spindle System with Magnetic Coupling (II),” Journal of the Korean Society for Precision Engineering, Vol. 12, No. 7, pp. 107-113, 1995.

- Kim, E. J., Lee, S. D., and Cho, Y. J., “A Study on Estimating of Fretting Wear of a Spline Coupling,” Tribology and Lubricants, Vol. 25, No. 4, pp. 256-260, 2009.

- Sungil Machinery Co., “STL/STL-F Series,” https://www.sungilfa.co.kr/kor/bbs/content.php?co_id=safety_p1_1, (Accessed 22 FEBRUARY 2021)

- Jung, H. J., Jang, T. J., Park, J. K., Kim, S. M., and Kim, J. B., “An Analysis of Dynamic Behavior of a Safety Coupling,” Proc. of the Korean Society of Manufacturing Technology Engineering Autumn Conference, p. 83, 2017.

- Sungil Machinery Co., Ltd., “Development of Load-Variable Safety Coupling,” 2018.

- Simulia, “Abaqus 6.12 Abaqus/CAE User’s Manual,” http://130.149.89.49:2080/v6.12/pdf_books/CAE.pdf, (Accessed 10 FEBRUARY 2021)

- MatWeb, “AISI 1045 Steel, Cold Drawn, 19-32 mm (0.75-1.25 in) Round,” http://www.matweb.com/search/DataSheet.aspx?MatGUID=cbe4fd0a73cf4690853935f52d910784, (Accessed 10 FEBRUARY 2021)

Assistant Research Engineer in Daeduck Electronics Co., Ltd.. His research interest is composite material, thermo-mechanical structure analysis etc.

E-mail: jhj11792919@gmail.com

Ph.D. candidate in the Department of Mechanical Engineering, KAIST. His research interest is dynamic analysis, high strain rate deformation, fracture analysis etc.

E-mail: tjjang@kaist.ac.kr

Director in Korea Testing Laboratory. His research interest is testing and evaluation of materials and parts.

E-mail: brkim@ktl.re.kr

President of Sungil Machinery Co., Ltd.. His interest is development of powerlock, coupling, etc. He got many prizes from Seoul city, Ministry of SMEs and Startups, etc.

E-mail: info@sungilfa.co.kr

Prof. in the Department of Mechanical & Automotive Engineering, Seoul National University of Science & Technology. His research interest is dynamic analysis, high velocity deformation, material characterization etc.

E-mail: ngcho@hanyang.ac.kr