원심펌프 이상 진단을 위한 데이터 수집 및 머신러닝 기반 분석

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

A smart factory with Big Data analytics is getting attention because of its ability to automate and make the manufacturing environment more intelligent. At the same time, higher reliability is required with a drastic increase in complexity and uncertainty within the current system of manufacturing fields. The pump is considered as one of the most crucial equipment as it can affect the overall manufacturing performance of the manufacturing processes and it needs to be timely diagnosed of its mechanical condition as a top priority. In this research, we propose an operation system of centrifugal pumps and a data-driven fault diagnostic model that is developed by collecting relevant multivariate data from several natures. Proposed machine learning models can be used for detecting and diagnosing pump faults via analytical processes containing signal preprocessing and feature engineering procedures. Simulation and case studies from rotating machinery have demonstrated the effectiveness of the proposed analytical framework not only for attaining quantitative reliability but practical usages in actual manufacturing fields as well.

Keywords:

Centrifugal pump, Fault diagnosis, Feature extraction, Random forest키워드:

원심펌프, 고장 진단, 특징 추출, 랜덤 포레스트1. 서론

4차 산업혁명의 시대가 도래하면서 전반적인 기계시스템의 큰 변화가 예상된다. 고도화되고 집적화된 기술들이 설비에 적용됨에 따라 그에 따른 불확실성과 복잡도는 증가하게 된다. 따라서 이를 통제할 수 있는 높은 신뢰성이 요구되는 시스템을 도입해야 한다. 특히 제조업에 있어서 지속적이고 안정적인 설비 가동을 위해서 적절한 유지보수는 필수적이다. 이러한 변화에 따라 고장예지 및 건전성관리 기술(Prognostics and Health Management, PHM)이 접목된 상태 기반 정비(Condition-Based Maintenance, CBM)가 조명을 받고 있다.1 일반적으로 지속적이고 안정적인 설비 가동을 위해서는 예방정비(Preventive Maintenance, PM)가 필요하다. PM은 설비의 정상적인 가동을 보장하고, 고장 발생을 막기 위해 잠재적인 문제를 식별하는 목적을 가진 점검 및 정비를 의미한다. 또한 PM은 크게 시간 기반 정비(Time-Based Maintenance, TMB)와 CBM으로 분류된다. TBM은 특정 가동주기 혹은 사용량을 토대로 통계적인 방법을 활용하여 최적의 정비 주기를 계획하여 행하는 보전 방법이다. 이 방법은 운영 중에 설비의 상태가 정상적인지 다시 확인해볼 수 있다는 점에서 장점이 있다. 하지만 시간적 주기를 기반으로 정비를 하기 때문에 불필요한 정비 비용이 발생할 수 있으며 설비의 예상치 못한 고장 발생으로 인한 설비 중단을 예방하기 어렵다. 반면 CBM은 계측장비 시스템을 통해 실시간으로 설비의 상태를 정량적으로 파악하고 설비의 성능 감소 혹은 고장을 예측하여 필요에 의해 정비하는 보전 방법이다. TBM보다 시스템 구축 비용과 유지비용이 많이 필요하다는 단점이 있지만, 설비의 신뢰성을 높이고 고장 방지에 의한 생산성 향상과 정비 비용 절감을 기대할 수 있다.

본 연구에서 대상으로 하는 기계 장치인 원심펌프(Centrifugal Pump)는 임펠러의 회전으로 인한 원심력으로 작동유체를 이송시키며 구조의 간단함과 비교적 높은 효율을 가져 정유, 석유화학, 제조, 상·하수도, 소방 등 다양한 분야에서 널리 활용되고 있다. 예로 정유 및 석유화학 공정에서 원유 혹은 납사 등을 운송할 때 활용된다. 이때 전체 공정 시스템에서 운송 중 손실되는 압력을 다시 높이기 위해 각 펌프는 유기적으로 연결되어 있는데, 만약 하나의 펌프가 오작동하거나 고장이 나면 전체 공장의 가동이 중단된다. 이는 산업재해 및 공장의 생산성과 직결되기 때문에 높은 설비 신뢰도를 요구한다.

이로 인해 펌프의 실시간 상태를 기반으로 정비를 계획하고 불시의 고장을 막기 위한 지속적인 모니터링을 위해 모델 및 데이터 기반의 많은 연구가 수행되었다. Babu와 Das2는 화력발전소의 필수 장치인 보일러 급수 펌프를 대상으로 모니터링을 통한 진동 스펙트럼 분석 기반 CBM 방법을 제안하였다. Shin3은 오염 등으로 인하여 주기적인 정비가 필요한 열교환기의 성능을 진단하기 위해 동적 시뮬레이터를 개발하였다. 이는 고장데이터를 생성하고, 상태 공간 모델 기반의 상태관측기를 적용하여 오염도에 따라 진단한다. Muralidharan, et al.4은 진동 신호기반으로 원심펌프의 정상 및 비정상 상태 데이터를 취득하고 이 원시데이터에서 웨이블릿 변환기법을 통해 특징을 추출하고 서포트 벡터 머신을 사용하여 높은 고장 진단율을 보여주었다. 해외와 달리 국내에서는 원심펌프를 대상으로 Data-Driven Approach 방식의 머신러닝 기반 이상 진단을 한 사례가 많지 않으며 해외보다 상대적으로 관련 연구가 미비하다.

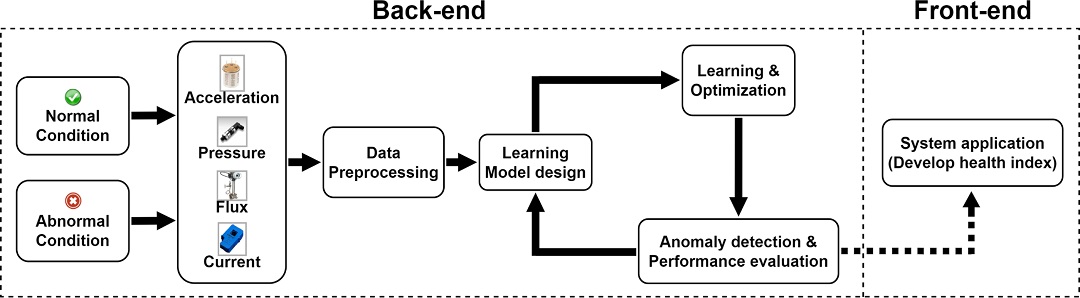

본 연구는 원심펌프 이상 진단을 위한 머신러닝(Machine Learning, ML) 기반 분석 프레임워크를 제안한다. Fig. 1과 같이 정상 및 비정상 상태의 펌프에 대한 데이터를 획득한 뒤 전처리 및 특징 추출을 수행한다. 그리고 이들 데이터를 분류하기 위해 모델을 설계한 후 최적화를 거쳐 성능을 평가한다. 이를 바탕으로 최종적으로 이상 진단을 위한 인자를 도출한다.

2. Experimental Studies

본 장에서는 정상, 비정상 상태의 펌프에 대한 원시데이터를 취득하는 과정을 제시한다. 2.1절에서는 실험 장치 구축에 관한 내용을, 2.2절에서는 이 장치로부터 정상과 비정상 데이터를 취득하는 과정을 다룬다.

2.1 Experimental Facility Setup

본 절에서는 정상 상태 혹은 비정상 상태의 펌프에 대한 원시데이터를 DAQ와 여러 센서로부터 지속해서 취득할 수 있게 실험 장치를 설계하는 것이 목적이다.

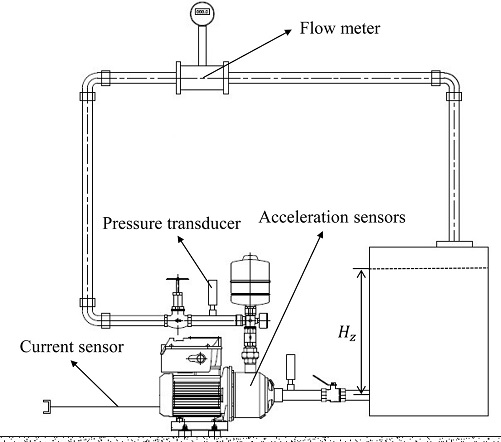

Fig. 2와 같이 여러 센서로부터 원시데이터를 취득하기 위해서 펌프가 계속 작동하고, 작동유체를 순환시키는 배관시스템으로 설계한다. 한편, 잘못된 배관시스템 설계는 시스템에 불안정성을 유발하여 원시데이터 품질에 악영향을 미친다. 잘못된 설계로 발생할 수 있는 대표적 예로 캐비테이션(Cavitation)이 있다. 캐비테이션은 유체의 속도 변화로 인해 유체의 압력이 증기압 이하로 낮아져서 유체 내에 증기 거품이 발생하는 현상이다. 이로 인해 부식 혹은 소음 등이 발생한다. 따라서 보통 이를 방지하고자 유효흡입양정(Available Net Positive Suction Head, NPSHav)을 필요흡입양정(Required NPSH, NPSHre)보다 크게 설계한다. NPSHre는 펌프의 고유한 특성이고, NPSHav는 파이핑 설계를 통해 변경할 수 있다. 아래 식(1)을 참고하여 본 연구는 수조의 수면을 펌프 흡입구의 중심축보다 높게 하여 Hz 크게 하고 NPSHav를 NPSHre보다 크게 설계하였다.

| (1) |

여기서, Ha = 탱크 수면의 절대 압력 Hz = 탱크 수면과 펌프 흡입구의 중심축 사이 수직거리 Hf = 흡입 배관부의 손실 수두 Hv = 펌프 흡입구의 속도 수두 Hvp = 작동유체의 포화증기압

실험용 원심펌프는 Wilo사의 PBI-203MA를 선정하였고, 센서의 종류와 개수를 Table 1과 같이 선정하였다. 펌프의 진동을 각각 수직인 x, y, z축의 3가지 방향으로 측정할 수 있도록 단축 가속도 센서를 각각 설치하여 측정한다. 또한 상부 배관에 볼텍스 유량 센서를 설치하였고 펌프의 흡입구와 토출구에 각각 압력 센서를 설치하였다. 끝으로 모터의 단상선 중 220V 핫라인에 전류 센서를 설치하였다.

2.2 Experimental Design

본 절에서는 설정한 고장 모드와 실험 장치를 활용한 정상 및 비정상 데이터의 취득 방법에 관해 설명한다.

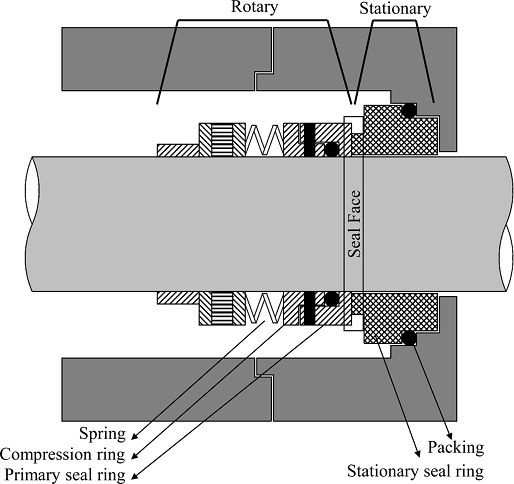

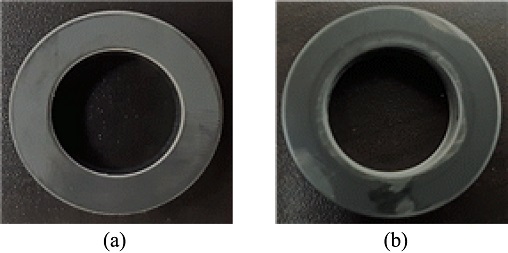

Jeoung과 Lee5의 논문을 참고하여 고장을 인가할 펌프 대상 부품을 메커니컬 씰으로 선정한다. 메커니컬 씰은 펌프의 밀봉장치로 하우징과 축 사이의 빈틈을 막아 하우징 밖으로 유체가 누설되는 것을 방지하는 중요한 펌프 구성요소이다. 씰의 구조는 각기 목적에 따라서 다양한 형태로 존재하지만, 작동 원리는 유사하다. Fig. 3과 같이 보통 크게 고정부(Stationary Part)와 회전부(Rotary Part)로 구성되어 있고, 회전부 스프링의 장력 및 유체의 압력으로 두 요소가 밀착되며 섭동면(Seal Face)의 유막형성으로 인한 윤활로 누설을 방지한다. 이를 바탕으로 시간 및 비용의 한계와 안전성 문제를 고려하여 비정상 데이터를 취득하기 위해 가속 실험이 아닌 인위적인 결함을 대상에 인가하는 방식을 채택한다. 그리고 메커니컬 씰의 고장사례에 대해 Wilo 펌프 업체의 의견을 수렴하여 결함 유형을 마모로 선정하였다. 따라서 결함 모사 시편을 제작하기 위해 Fig. 4와 같이 고정부의 섭동면 부분에 인위적인 결함을 가한다.

펌프 이상 진단 모델을 개발하기 위한 데이터 수집 방법은 다음과 같다. 토출밸브를 서서히 개방하면서 설정된 3,600 rpm에 도달하여 펌프가 안정 상태가 되었을 때 데이터 로깅을 시작한다. 획득한 데이터는 DAQ의 ADC (Analog to Digital Converter)를 거쳐 서버에 log 파일 형태로 저장된다. 한편, 배관 시스템 내에 계속 순환하는 작동유체의 온도 상승에 대한 변수가 실험데이터에 미치는 영향을 최소화하기 위해 시간 간격을 두고 실험을 진행한다. 이러한 취득 방법으로 정상 및 비정상 상태의 펌프에 대한 데이터를 10분 동안 1세트씩, 총 10세트를 각각 수집하고, 분석을 수행한다.

3. Data Preprocessing

본 장에서는 이상 진단 모델 개발을 위해 취득한 원시데이터를 전처리하고, 통계적 특징 추출을 하는 과정을 설명한다.

3.1 Feature Extraction

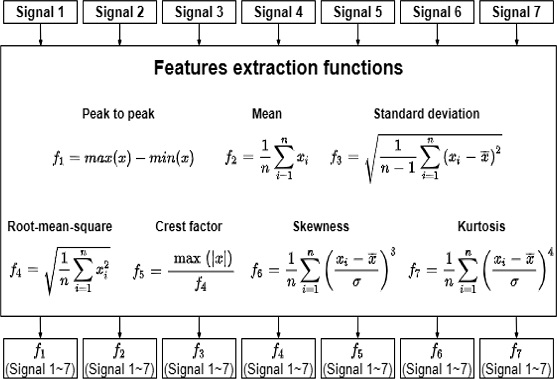

기계학습 모델의 성능은 데이터의 질과 양에 의존적이다. 센서로부터 취득한 원시데이터를 그대로 모델에 입력할 수 있지만, 원시데이터로부터 추출한 통계에 기반한 특징을 입력하는 방법이 모델의 성능을 향상할 수 있다. Ahn, Yu, Choi6는 가스터빈 고장 진단을 위해 진동 신호의 시간, 주파수 영역의 19개의 특징을 추출하였고, Kankar, Sharma, Harsh7는 베어링 고장 진단을 위해 진동 신호의 6가지 통계적 특징을 사용하였다. 앞의 두 연구에서 활용된 특징들이 회전체 이상 진단에 있어서 우수함을 확인하고, 따라서 본 연구에서는 피크 투 피크(Peak to Peak), 평균(Mean), 표준편차(Standard Deviation), 실효값(Root Mean Square, RMS), 파고율(Crest Factor), 왜도(Skewness), 첨도(Kurtosis) 총 7가지 통계적 특징(f1 - f7)을 활용한다. 피크 투피크는 파형의 최대 변화값을 나타낸다. 평균은 자료들의 전체합을 자료 수로 나눈 대표적인 통계값이다. 표준편차는 자료의 산포도를 나타내는 수치이다. 실효값은 극성이 바뀌는 파형의 특성을 나타내는데 유용한 척도이다. 파고율은 실효값에 대한 피크값의 비율을 나타내며 보통 충격 파형의 신호를 검출하는데 유용하다. 왜도는 데이터 분포의 비대칭성을 나타내는 척도이다. 첨도는 데이터 분포의 집중 정도를 나타내는 척도이다. 따라서 Fig. 5와 같이 Signals 1부터 7에 해당하는 각 7가지 센서 신호들을 획득하면 각 신호는 통계적 특징들(f1 - f7)로 추출되어 총 49개의 특징을 얻을 수 있다.

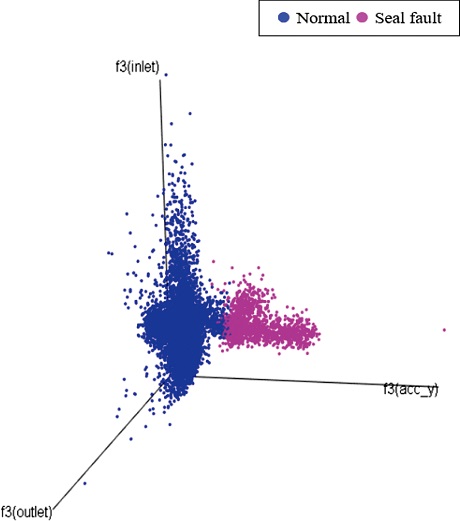

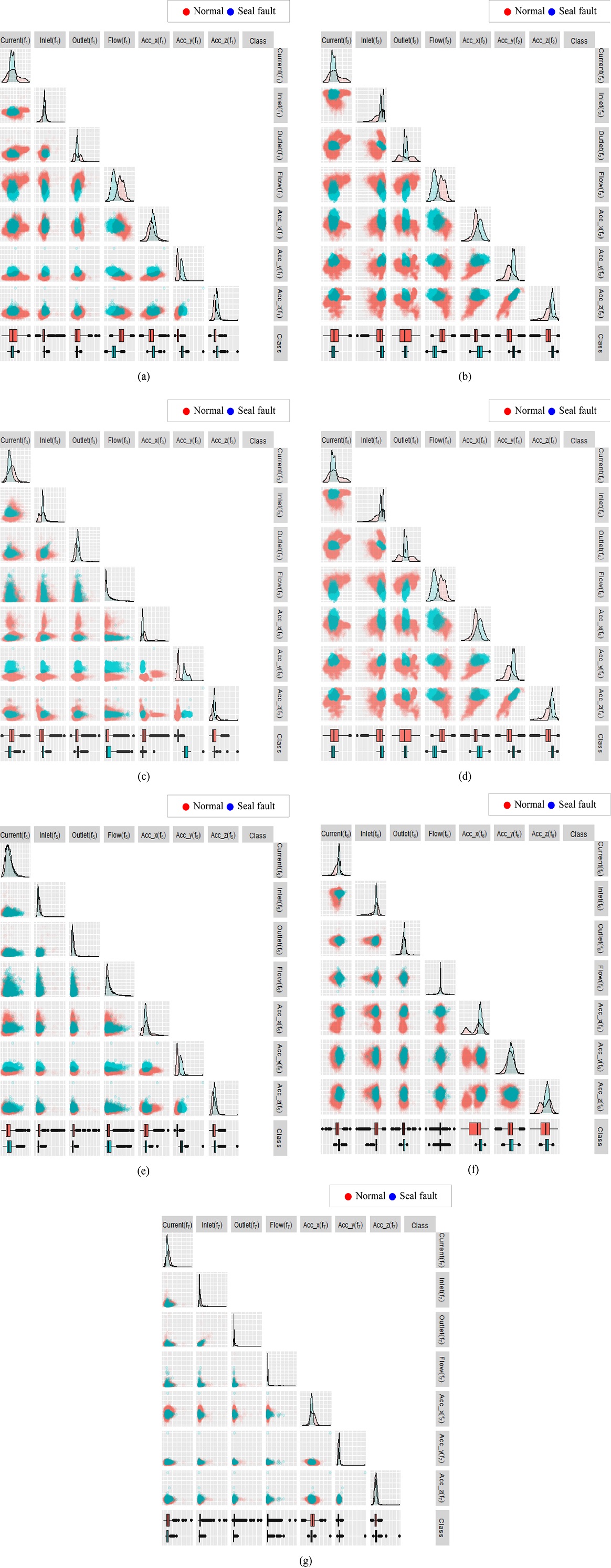

3.2 Data Visualization

본 절에서는 추출한 특징의 시각화를 통해 이상 진단 모델의 정상(Normal)과 비정상(Seal Fault) 클래스 분류 가능성을 확인한다. 여러 센서 신호에서 추출한 특징 간의 데이터 분포를 파악하기 위해 산점도 행렬을 활용할 수 있다. 산점도 행렬이란 다변량 데이터에서 변수 쌍간의 산점도들을 그린 그래프를 의미한다. 추가로 정상과 비정상 클래스의 상자 수염 그림(Boxplot)을 활용하여 전체 데이터 중 상위 25%에 해당하는 값인 제3사 분위수(Q3)에서 하위 25%에 해당하는 값인 제1사분위수(Q1)를 뺀 사분위수(IQR)가 겹치는지 확인하여 한 센서 신호에서 추출한 특징의 두 클래스(Normal, Seal Fault) 분류 가능성을 예상할 수 있다. Fig. 6(a)와 같이 f1 (Peak to Peak)에 대한 산점도 행렬에서 변수 1개만 고려하기 위해 Boxplot을 참고하면 유량(Flow)과 Y축 가속도(Acc_y) 신호 특징의 IQR 구간이 클래스간 분리되어 있기 때문에 클래스 분류에 유용할 것으로 기대된다. 나머지 신호 특징들은 IQR 구간이 클래스간 겹치기 때문에 클래스 분류에 영향력이 적을 것으로 예상된다. 그리고 변수 2개를 고려하기 위해 산점도를 참고하면 Flow와 Acc_y 신호 특징을 변수로 활용했을 때 다른 신호 특징들보다 클래스를 잘 분류할 수 있을 것으로 기대된다. Figs. 6(c)와 6(e)와 같이 f3 (Standard Deviation), f5 (Crest Factor)에 대한 산점도 행렬에서 Boxplot을 참고하면 Acc_y 신호 특징이 클래스 분류에 유용할 것으로 기대된다.

Scatter plot for (a) f1 (Peak to peak), (b) f2 (Mean), (c) f3 (Standard deviation), (d) f4 (Root mean square), (e) f5 (Crest factor), (f) f6 (Skewness), (g) f7 (Kurtosis) from seven sensors data

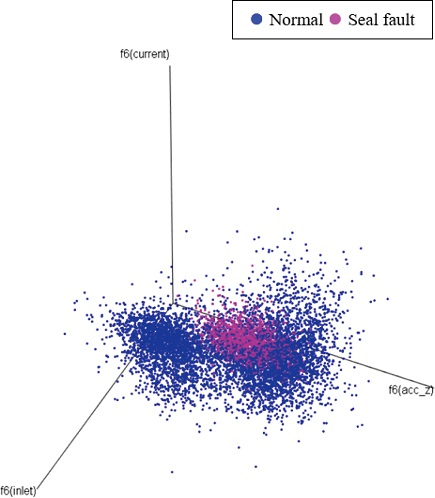

따라서 Acc_y 신호 특징이 변수로 활용된 산점도들이 다른 산점도들에 비해 클래스 분류가 잘 이루어진 것을 확인할 수 있다. Figs. 6(b)와 6(d)와 같이 f2 (Mean), f4 (RMS)에 대한 산점도 행렬에서 Boxplot을 참고하면 유량, X, Y, Z축 가속도(Acc_x, Acc_y, Acc_z) 신호 특징들이 클래스 분류에 유용할 것으로 예상된다. 한편 f2와 f4의 산점도들은 거의 동일한 분포를 보인다. 따라서 한 센서 신호에서 f2와 f4 특징들은 높은 상관관계를 보인다. Figs. 6(f)와 6(g)와 같이 f6 (Skewness), f7 (Kurtosis)에 대한 산점도 행렬에서 Boxplot을 참고하면 모든 신호 특징들은 IQR 구간이 클래스간 대부분 겹치기 때문에 클래스 분류에 낮은 영향을 줄 것으로 기대된다.

결과적으로 클래스 분류에 비교적 높은 영향을 주는 특징들은 f1, f2, f3, f4, f5이며 반대로 낮은 영향을 주는 특징들은 f6, f7로 예상할 수 있다.

4. Machine Learning Model for Fault Diagnosis

데이터를 통한 모델링 방법론 중 가장 널리 알려진 기계학습은 인공지능의 한 분야로, 컴퓨터가 학습할 수 있도록 알고리즘과 기술을 개발하는 분야를 말한다. 그리고 기계에 부착된 여러 센서로부터 데이터를 취득하고 기계학습을 활용하여 기계의 상태를 파악하는 이상 진단 기술이 발전하고 있다. 즉 기계의 시스템적 해석을 통하여 이상 진단을 하는 기존 방법과는 달리 기계학습을 이용하여 이상 진단을 실행하는 방법으로 센서에서 취득된 데이터를 통계적으로 처리하고, 확률론적 모델에 기반하여 현재 기계의 상태가 어떤지, 향후 기기의 성능 저하 상태 변화 추이를 파악한다.8

기계의 고장 진단에는 은닉 마르코프 모형(HMM), 인공신경망(ANN), 서포트 벡터 머신(SVM) 등 다양한 인공지능 기법이 사용된다.9,10 한편, 앙상블 학습 기법의 하나인 랜덤 포레스트는 실행속도가 빠르고, 성능이 우수하며 트리 기반 학습이 가능하여 기계 이상 진단에 효과적이다.11 본 연구는 이러한 기계학습 알고리즘을 활용하여 정상 및 고장 메커니컬 씰에 대한 펌프 시스템의 이상 진단 모델을 개발한다. 앞서 추출한 통계 기반 7가지 특징들을 각각 사용하여 랜덤 포레스트 분류 모델을 학습시키고, k겹 교차검증방식으로 모델 성능을 검증한다.

4.1 Random Forest Based Diagnosis

랜덤 포레스트(Random Forest, RF)는 앙상블 학습 기법을 사용하는 대표적인 트리 구조의 감독학습 모델이다. 일반적으로 RF는 배깅(Bagging) 접근 방식을 사용한다. 배깅이란 Bootstrap Aggregation의 약자로 주어진 훈련 데이터셋(Train Data Set)에서 관측값과 특징들을 무작위로 샘플링해서 다수의 예측모형을 만들어 개별 예측모형의 다수결 투표로 모델의 성능을 평가하는 방법이다. 한편 지도학습 알고리즘 모델을 학습할 때 훈련 데이터셋의 규칙을 잘 반영하면서 테스트 데이터셋에 대해 일반화하는 것이 중요하다. 따라서 모델의 복잡도를 변경하면서 테스트 데이터셋의 실제값과 학습한 모델 예측값의 차이인 오차(Error)를 최소화하는 작업을 한다. 하지만 이때 Bias-Variance Trade Off 문제를 겪는다. 오차는 편향(Bias), 분산(Variance), 잡신호(Noise)로 구성되는데 우리가 다룰 수 있는 오차는 편향과 분산이다. 편향은 훈련 데이터셋을 통해 학습한 여러 모델의 예측값과 테스트 데이터셋의 실제값에 대한 차이의 평균을 뜻하며 분산은 학습한 여러 모델의 예측값이 얼마나 넓게 퍼져 있는지를 나타낸다. 일반적으로 편향을 줄이기 위해 모델을 복잡하게 만들면 훈련 데이터셋을 잘 표현하지만 큰 노이즈 성분까지 모델링에 반영하기 때문에 과잉적합(Overfitting) 문제가 발생하고 모델의 분산이 커져 오차가 증가한다. 반대로 일반적으로 분산을 줄이고자 모델을 단순하게 만들면 훈련 데이터셋을 잘 표현하지 못해 과소적합(Underfitting) 문제가 발생하고 모델의 편향이 커져 오차가 증가한다. 배깅은 편향-분산 상충 문제를 해결할 수 있으며 편향을 작게 유지하면서 모델의 분산을 작게 할 수 있다. 그리고 RF는 이러한 배깅 계열의 가장 대표적이고 예측력이 우수한 알고리즘이다.12

따라서 본 연구에서는 RF 기반의 모델을 학습하였고, 이를 위해 정상 펌프의 데이터 클래스는 0으로 비정상 펌프의 데이터 클래스는 1로 라벨링(Labelling)한다. 그 후 RF 알고리즘으로 모델설계하고, 최적화하기 위해 k겹 교차검증(k-Fold Cross Validation) 방법을 활용한다. k겹 교차검증이란 전체 데이터셋을 k개의 그룹으로 나누어 k-1개의 훈련 데이터셋과 1개의 테스트 데이터셋을 만들어 학습시키고, 각 그룹을 다르게 번갈아가며 반복학습하는 방법이다. 이는 총 데이터 개수가 비교적 작을 때 모델 성능을 향상시킬 수 있는 장점이 있다.

4.2 Experimental Result

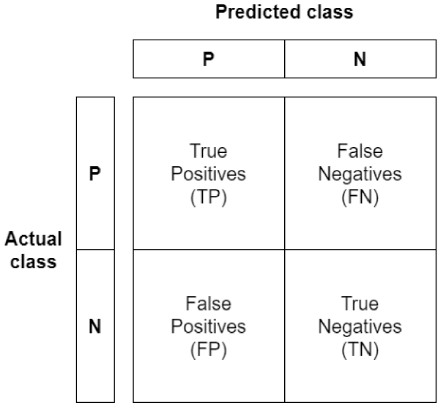

본 연구에서는 각 특징(f1 - f7)이 RF 기반의 이상 진단 모델학습에 얼마만큼 영향을 주는지 파악하기 위해 특징마다 모델을 학습시키고, 7가지 모델 성능을 최종적으로 평가한다. 따라서 모델을 평가하기 위해 Fig. 7과 같은 혼동행렬이 필요하다. 0과 1의 라벨을 가진 데이터를 분류한다고 할 때 관심 범주는 보통 라벨 1이다. True Positives (TP)는 라벨 1을 1로 올바르게 판단한 경우이고, False Negatives (FN)는 라벨 1을 0으로 잘못 판단한 경우이다. 이어서 False Positives (FP)는 라벨 0을 1로 잘못 판단한 경우이고, True Negatives (TN)는 라벨 0을 0으로 올바르게 판단한 경우이다. 이 4가지 결과를 바탕으로 모델을 몇 가지 척도로 평가할 수 있는데 정확도(Accuracy), 정밀도(Precision), 재현도(Recall) 등이 있다. 본 연구는 정확도 척도를 사용한다. 정확도는 라벨 1을 1로 라벨 0을 0으로 정확하게 분류해낸 것을 의미하며 이는 모델이 데이터의 라벨들을 정확하게 예측했는지 나타내는 척도이다. 정확도는 식(2)와 같다.

| (2) |

이에 관한 결과로 Table 2와 같이 f1 (Peak to Peak), f2 (Mean), f3 (Standard Deviation), f4 (RMS), f5 (Crest Factor), f6 (Skewness), f7 (Kurtosis) 각 특징을 입력값으로 한 모델들의 분류 정확도를 산출하였다. 결과를 살펴보면 f1, f2, f3, f4 특징들은 거의 100%에 가까운 분류 정확도를 보이며 f5, f6, f7는 상대적으로 낮은 분류 정확도를 보여준다. 결과적으로 f1, f2, f3, f4는 펌프 이상 진단 모델에 상대적으로 활용 가치가 높은 인자(Factor)임을 예상할 수 있다.

한편, 어떤 통계적 특성 인자에 대해 7가지 센서의 우선순위를 확인하기 위해 랜덤 포레스트 모델을 사용하여 변수 중요도를 알 수 있다. 변수 중요도는 모델 입력변수가 분류 정확도와 노드 불순도(Node Impurity) 개선에 얼마만큼 기여를 하는 정도로 측정된다. 따라서 분류 정확도가 상대적으로 높은 f3, f4 모델과 상대적으로 낮은 f6, f7 모델에 대해 각각 변수 중요도를 확인한다.

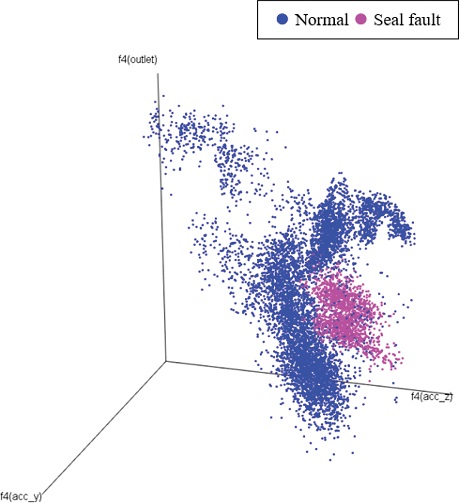

Figs. 8부터 11은 f3, f4, f6, f7 특징별 모델에서 변수 중요도가 높은 순서대로 특징을 3가지로 선택하여 3차원 그래프로 그린 결과이다. Fig. 8을 참고하면, f3 모델의 상위 특징 센서는 y축 가속도 센서, 흡입구 압력 센서, 토출구 압력 센서이다. Fig. 9를 참고하면, f4 모델의 상위 특징 센서는 z축 가속도 센서, 토출구 압력 센서, y축 가속도 센서이다. Fig. 10을 참고하면, f6 모델의 상위 특징 센서는 z축 가속도 센서, 전류 센서, 흡입구 압력 센서이다. Fig. 11을 참고하면, f7 모델의 상위 특징 센서는 토출구 압력 센서, 전류 센서, x축 가속도 센서이다. 이처럼 어떤 통계적 특성 인자(f1 - f7) 모델에 대해 7가지 센서별로 분류 정확도를 높이는데 기여하는 정도가 각각 다르다는 것을 알 수 있다. 결과적으로 펌프 이상 진단 모델을 개발할 때 어떤 센서를 사용하고 어떤 통계적 특징(f1 - f7)을 선택하느냐에 따라 모델 분류 정확도가 유의미하게 달라질 수 있다. 따라서 센서 선정과 해당 센서의 데이터로부터 추출할 특징의 선택이 중요하다.

Three-dimensional distribution for f4 (z-Axis acceleration), f4 (Outlet), f4 (y-Axis acceleration) (Best-case)

5. 결론

원심펌프는 정유, 석유화학, 제조, 상·하수도, 소방 등 다양한 분야에서 널리 활용되고 있으며, 중요한 역할을 수행한다. 따라서 지속적이고 안정적인 설비 가동을 위해서는 예방정비(PM) 방법을 활용하며 이 중에서 실시간으로 설비의 상태를 진단할 수 있는 CBM 방법은 효과적이다.

본 연구는 펌프시스템을 설계한 후 메커니컬 씰의 정상과 고장 상태를 가정하여 가속도, 압력, 유량, 전류 센서들로부터 데이터를 취득하였다. 또한, 취득된 데이터로부터 특징을 추출하여 랜덤 포레스트를 기반으로 각 특징의 분류 성능을 평가하였다.

실험은 메커니컬 씰이 정상과 마모인 2가지 경우를 설정하여 랜덤 포레스트를 사용하여 7가지 특징들 각각의 모델을 개발하고 분류 성능을 평가하였으며, 모델 모두 90% 이상의 분류 성능을 보여주었다. 하지만 f1, f2, f3, f4, f5의 모델들은 상대적으로 높은 분류 성능을 보여준 것에 반해 f6, f7의 모델들은 상대적으로 낮은 분류 성능을 보여주었다. 따라서 본 실험 결과는 이상 진단을 위한 모델을 개발 시 모든 특징을 사용하는 것보다 이상 분류에서 보다 적합한 특징을 선별해야 한다는 것을 보여준다.

후속 연구로써 본 펌프 데이터 수집 시스템을 활용하여 펌프의 다양한 고장 상황을 가정한 실험 설계 후 데이터를 수집하여 펌프의 여러 고장 모드 분류 알고리즘을 적용할 예정이다. 또한, 특정 고장 모드별로 고장의 정도를 다양하게 고려하여 고장의 심각도에 대한 펌프의 성능 특성을 데이터를 기반으로 하여 모델링을 수행하고자 한다.

Acknowledgments

이 연구는 충남대학교 학술연구비에 의해 지원되었음.

REFERENCES

- Lee, S. and Youn, B. D., “Industry 4.0 and Direction of Failure Prediction and Prognostics and Health Management (PHM),” Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 25, No. 1, pp. 22-28, 2015.

- Babu, G. S. and Das, V. C., “Condition Monitoring and Vibration Analysis of Boiler Feed Pump,” International Journal of Scientific and Research Publications, Vol. 3, No. 6, pp. 1-7, 2013.

-

Shin, Y., “A Study on Diagnosing Fouling of Heat Exchangers of a Hybrid Heat Pump,” Korean Journal of Air-Conditioning and Refrigeration Engineering, Vol. 26, No. 5, pp. 240-246, 2014.

[https://doi.org/10.6110/KJACR.2014.26.5.240]

-

Muralidharan, V., Sugumaran, V., and Indira, V., “Fault Diagnosis of Monoblock Centrifugal Pump Using SVM,” Engineering Science and Technology, an International Journal, Vol. 17, No. 3, pp. 152-157, 2014.

[https://doi.org/10.1016/j.jestch.2014.04.005]

- Jeoung, R. H. and Lee, B. K., “Fault Detection Signal for Mechanical Seal of Centrifugal Pump,” Journal of the Korean Society of Safety, Vol. 27, No. 3, pp. 20-27, 2012.

-

Ahn, B. H., Yu, H. T., and Choi, B. K., “Feature-Based Analysis for Fault Diagnosis of Gas Turbine Using Machine Learning and Genetic Algorithms,” Journal of the Korean Society for Precision Engineering, Vol. 35, No. 2, pp. 163-167, 2018.

[https://doi.org/10.7736/KSPE.2018.35.2.163]

-

Kankar, P. K., Sharma, S. C., and Harsha, S. P., “Fault Diagnosis of Ball Bearings Using Machine Learning Methods,” Expert Systems with Applications, Vol. 38, No. 3, pp. 1876-1886, 2011.

[https://doi.org/10.1016/j.eswa.2010.07.119]

- Lee, S., Min, H., and Jeong, H., “Issues Related to Abnormal Diagnosis Technology Using Machine Learning,” Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 25, No. 1, pp. 16-21, 2015.

-

Kim, Y. S., Lee, D. H., and Kim, D. W., “Fault Severity Diagnosis of Ball Bearing by Support Vector Machine,” Transactions of the Korean Society of Mechanical Engineers B, Vol. 37, No. 6, pp. 551-558, 2013.

[https://doi.org/10.3795/KSME-B.2013.37.6.551]

-

Kim, J. S. and Yoo, H. H., “Fault Diagnosis of a Rotating Blade Using HMM/ANN Hybrid Model,” Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 23, No. 9, pp. 814-822, 2013.

[https://doi.org/10.5050/KSNVE.2013.23.9.814]

-

Yang, B. S., Di, X., and Han, T., “Random Forests Classifier for Machine Fault Diagnosis,” Journal of Mechanical Science and Technology, Vol. 22, No. 9, pp. 1716-1725, 2008.

[https://doi.org/10.1007/s12206-008-0603-6]

- Jung, H. and Park, M., “A Study of Big Data-Based Machine Learning Techniques for Wheel and Bearing Fault Diagnosis,” Journal of the Korea Academia-Industrial Cooperation Society, Vol. 19, No. 1, pp. 75-84, 2018.

Undergraduate Researcher in the School of Mechanical Engineering, Chungnam National University. His research interest is prognostics & health management (PHM) for machinery.

E-mail: kkh8123@naver.com

Assistant Professor in the Department of Business Administration, Korea Polytechnic University. His research interests include integration method of physical models into machine learning approaches, which deals with smart factory problems such as predictive maintenance, quality control, and manufacturing process optimizations.

E-mail: jhkang82@kpu.ac.kr

Assistant Professor in the School of Mechanical Engineering, Chungnam National University. His research interests include process monitoring, control and diagnostics for smart manufacturing, and data sciencebased manufacturing analytics.

E-mail: sh.park@cnu.ac.kr