단일 트랙 스캔 수치해석 모델 기반 AlSi10Mg 합금의 선택적 레이저 용융 공정의 용융풀 특성화

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In the selective laser melting (SLM) process, a three-dimensional part is manufactured based on the formation of numerous molten tracks. Consequently, the generated melt pool in the scanning process of each track exhibits close relation to the internal defect formation and the quality of the fabricated part. In this study, a numerical model of single-track scanning of the SLM process is presented to analyze the melt pool characteristics for various process conditions. The presented model considers the thermal behavior of the powder material including the phase change and densification during the SLM process. The temperature-dependent energy absorption and the increase in effective energy absorptivity due to the keyhole mode melting are also incorporated in the heat flux model to evaluate the process conditions in the presence of high energy density. Moreover, the single-track specimens were manufactured under various process conditions for validation of the proposed model. The predicted melt pool dimensions, as well as the melting modes (Conduction/Keyhole), demonstrated good agreement with the experimental measurements. Based on the analysis results, the process boundaries (Keyhole/Lack-of-Fusion) for the SLM process of AlSi10Mg are provided and the potential application of the proposed model for exploring the process window is discussed.

Keywords:

Selective laser melting, Additive manufacturing, Melt pool, Numerical analysis, Powder bed fusion, AlSi10Mg키워드:

선택적 레이저 용융, 적층 제조, 용융풀, 수치해석, 분말 베드 융합1. 서론

선택적 레이저 용융(Selective Laser Melting, SLM)은 금속적층 제조(Additive Manufacturing, AM) 기술 중 하나로, 얇은층 형태로 도포된 분말 상태의 재료 위에 입력된 CAD 데이터에 따라 레이저를 조사함으로써 3차원 형상의 제품을 성형하는 공정이다. 또한 SLM 공정은 재료를 용융 결합시켜 층층이 쌓아 올리는 공정 특성상, 고밀도의 부품을 제조할 수 있으며,1 절삭 및 주조 등의 전통적인 금속 부품 제조 방식과 비교해 형상자유도가 높고 기능성 부품 제작이 용이하다는 장점이 있다.2 최근 자동차 및 항공우주 산업 등에서는 부품 경량화 요구에 대응하기 위해 경량 합급(Al, Mg, Ti 등)을 이용한 SLM 공정 개발 연구가 활발히 진행되고 있는데, 대표적으로 AlSi10Mg 합금은 공정(Eutectic) 조성에 가까운 Al-Si계 합금으로 SLM을 비롯한 분말 베드 융합(Powder Bed Fusion) 공정에 주로 사용된다.

Al 합금은 높은 비강도와 연성을 비롯한 우수한 기계적 성질을 가지고 있으며 열전도도와 전기전도도가 높다는 특징이 있다. 그 중에서 AlSi10Mg 합금의 경우, 첨가된 Si를 통해 용융풀 내 유동성을 증가시켜 응고 과정에서 발생하는 크랙을 방지할 수 있으며, Mg2Si상 석출을 제어함으로써 부품의 기계적 강도를 향상시킬 수 있다.3 그러나 Al 합금은 표면의 산화막과 높은 반사율로 인해 SLM 공정 시 고밀도 조형체를 얻기 어려우며, 재료를 완전 용융시키기 위해선 고출력 레이저가 요구되어 제조비용과 모듈 손상의 위험을 증가시킨다는 문제점이 있다. 따라서 고밀도 AlSi10Mg 부품을 조형하기 위해서는 레이저 파워와 스캔 속도를 비롯한 공정 변수와 결함 간의 상관관계를 파악하여 적절한 공정 윈도우를 확보하는 것이 중요하다.

SLM 공정 윈도우 확보를 위한 기본적인 접근 방법은 실험을 통해 공정 조건에 따른 용융풀과 비드(Bead) 형성, 그리고 조형물의 밀도를 분석하는 것이다. Wei 등4은 150, 180W의 레이저 파워에서 스캔 속도 변화에 따른 단일 트랙 스캔 분석을 수행하였고 Line Energy Density (LED)를 1.5-1.875 J/cm, 해치 간격(h)을 50 μm로 설정하여 연속적인 비드와 최대 밀도를 확보할 수 있음을 보였다. 또한 Kempen 등5은 고밀도 AlSi10Mg 공정 윈도우 확보를 위해 레이저 파워와 스캔 속도를 변화시키며 단일 트랙 스캔 실험 및 용융풀 분석을 수행하였고, 에너지 밀도를 140-160 J/mm3로 설정하는 것이 고밀도 부품을 제작할 수 있는 최적 공정 조건임을 검증하였다. 또한 그들은 조형 시간 등 실제 부품 생산성을 고려하였을 때, 에너지 밀도는 약 45 J/mm3가 적합하며 해당 공정 조건으로 99% 이상의 밀도의 부품을 제작할 수 있음을 확인하였다.

하지만 공정 영역 탐색을 위해 가능한 공정 조건 모두에서 단일 트랙 형성의 안정성과 밀도를 분석하는 것은 막대한 비용과 많은 시간이 요구된다. 또한 실험적으로 공정 중 발생하는 상변화를 비롯한 실시간 열이력과 공정 변수 간의 관계 등을 상세히 분석하기에는 어려움이 있다. 이러한 문제를 해결하기 위해 이동 열원과 재료의 열적 거동을 고려한 수치해석 기법이 SLM 공정 변수와 공정의 안정성 평가를 위한 방법으로 제시되어왔다. Bruna-Rosso 등6은 SLM 공정 조건에 따른 용융풀 형상과 낮은 에너지 밀도로 인한 융합 부족(Lack-of-Fusion) 기공을 예측할 수 있는 비정상 열전달 해석 모델을 구축하였다. Soylemez 등7은 실험 결과에 기반하여 보정한 에너지 흡수율과 열원 모델 파라미터를 적용한 SLM 공정 단일 트랙 스캔 해석 모델을 제시하였으며, 공정 조건 변화에 따른 용융풀 형상을 예측하고 공정 시간을 고려한 생산성을 평가하였다.

하지만 실공정 모사를 위한 주요 물리적 메커니즘의 모델 부재로 인해 수치해석을 활용한 SLM 공정 특성화 및 공정 윈도우 확보에 대한 연구는 아직 부족한 실정이다. 특히 융합 부족 결함과 더불어 대표적인 SLM 공정 결함인 키홀(Keyhole) 기공8을 방지하고, 결함이 없는 공정 윈도우 확보를 위해선 고에너지 공정 영역에서의 키홀 모드 용융과 에너지 흡수율 변화에 대한 모사가 필요하다. 또한 해석 모델의 신뢰도 향상을 위해선 상변화와 분말 재료의 밀도 변화 등, SLM 공정 중 발생하는 다양한 물리적 현상에 대한 모델링을 요구한다.

본 연구에서는 AlSi10Mg 합금의 SLM 공정 조건에 따른 열 특성과 용융풀 분석을 위해 수치해석을 수행하였고, 공정 변수 변화에 따른 용융풀 특성 변화에 대해 고찰하였다. SLM 공정 해석 모델 구축을 위해 상변화, 밀도 변화, 온도 의존적 물성을 고려한 재료의 열적 거동을 정의하였다. 또한 온도 변화와 키홀 모드 용융으로 인한 에너지 흡수율 변화를 모델에 반영하였으며, 재료 밀도 변화에 따른 에너지 흡수 메커니즘을 구분하여 적용하기 위해 표면 열유속과 부피 열유속이 결합된 열원 모델을 사용하였다. 이후, 제시한 해석 모델의 실험적 검증을 위해 단일 트랙 SLM 공정 시편을 제작하였고, 시편 단면을 분석하여 용융풀 해석 결과와 비교하였다. 최종적으로는 레이저 파워와 스캔 속도 변화에 따라 각 공정 조건에서의 용융풀을 특성화한 후, 융합 부족 및 키홀 공정 경계를 도출하였다.

2. SLM 공정 수치해석 모델

SLM 공정 수치해석을 수행하기 위해서는 공정 중 발생하는 다양한 물리적 기구들을 고려하여 해석 모델을 정의하여야 한다. 본 장에서는 SLM 공정의 비정상 비선형 열해석 모델을 구축하기 위한 재료의 비선형 열적 거동 모델(2.1절)과 이동 열원 모델(2.2절) 구축 과정을 다룬다. 또한 정의한 모델에 기반한 공정 해석을 수행하기 위해 본 연구에서는 상용 유한요소해석툴인 ABAQUS/Standard와 Fortran 언어로 작성한 유저 서브루틴(User-Subroutine)을 사용하였다.

2.1 재료 열적 거동 모델

SLM 공정 해석을 위해서는 고상에서 액상으로의 상변화와 용융에 따른 재료 밀도 변화를 고려하여 재료의 열적 거동을 정의하여야 한다. 또한 재료의 온도가 증발 온도까지 상승할 경우, 증발 잠열을 해석에 고려하기 위해 본 연구에서는 다음과 같은 상장 모델(Phase Field) 모델에 기반한 상태 변수(State Variable)들로 이루어진 에너지균형방정식9,10을 지배방정식으로 정의하였다.

| (1) |

| (2) |

H는 체적 엔탈피, Q는 열원에 의해 전달되는 에너지, t는 시간, k는 열전도도, Cs는 고체 상태에서의 체적 열용량, Cl은 액체 상태에서의 체적 열용량, T는 온도, Tm은 평균 용융 온도로 고상-액상 상변화 온도 구간에서 고상선 온도(Ts)와 액상선 온도(Tl)의 평균값이며, Lm은 재료의 용융 잠열, Lv는 재료의 기화 잠열을 의미한다. 또한 p(ϕ)는 Thermodynamically-Consistent 상장모델에 기반한 보간 함수11로 다음 식(3)과 같이 상태 변수에 대한 함수로 정의된다.

| (3) |

ϕm과 ϕv는 각각 재료의 용융 및 기화 상태를 정의하기 위한 상태 변수 5이며, 열이력에 따른 초기 분말 상태 재료의 밀도 변화를 나타내기 위한 상태 변수 ψ와 그에 따른 열적 물성 변화는 다음 식(4)부터 식(6)과 같다.9

| (4) |

| (5) |

| (6) |

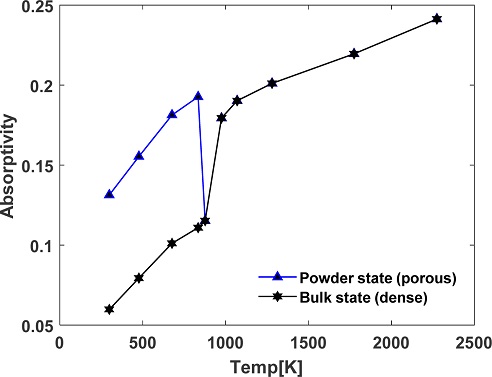

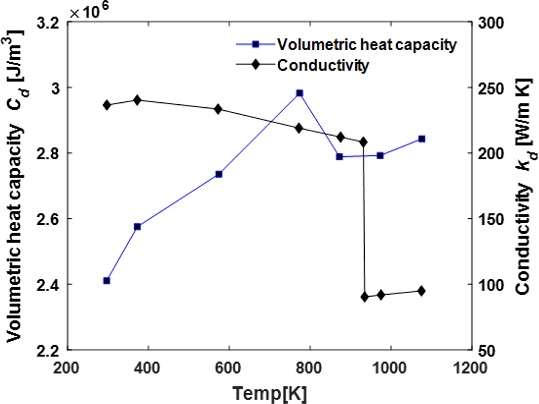

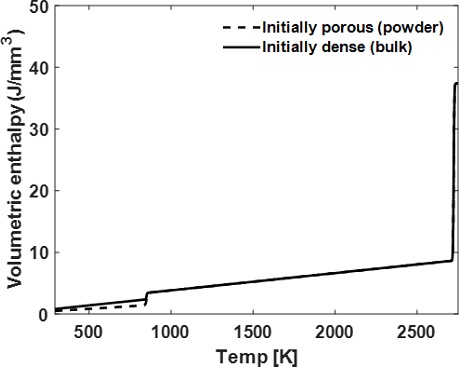

Cd와 kd는 각각 초기 분말 상태의 재료가 완전 용융된 이후 밀도가 증가한 재료의 체적 열용량과 열전도도를, kp는 분말 상태 재료의 열전도도를 의미한다. 이때, 분말층의 초기 기공률 ε0는 일반적으로 0.4-0.6의 값을 가지게 되며,12 본 논문에서는 0.4로 가정하였다.13 해석에 사용한 AlSi10Mg의 체적 열용량과 열전도도는 Fig. 1과 같으며 지배방정식(1)에 따른 온도 변화로 인한 엔탈피 변화는 Fig. 2와 같다.

Volumetric heat capacity and thermal conductivity of AlSi10Mg19 (Adapted from Ref. 19 on the basis of OA)

Volumetric enthalpy-temperature graph of AlSi10Mg for initially porous state (ψ = 0) and dense state (ψ = 1)

또한 SLM 공정 중 마랑고니 효과와 부력으로 인한 액체 상태 금속의 유동은 용융풀 내 열전달에 영향을 주게 되는데, 일반적으로 낮은 본드수(Bo)14로 인해 부력에 의한 영향은 무시한다. 그러나 표면 장력 구배로 인한 유동은 액체 상태 재료의 유효 열전도도를 상승시키며 이를 고려하기 위해 다음과 같은 이방성 강화 열전도도(Anistorpically Enhanced Conductivity)가 주로 사용되어왔다.10,14,16

| (7) |

본 연구에서는 용융풀의 길이와 폭 방향에 해당하는 강화 계수(Enhancement Factor) λxx와 λyy는 2.5로 가정하였고,16 용융풀깊이 방향에 해당하는 λzz는 다음 식(8)과 같이 매시간 증분에서 계산된 용융풀의 깊이 dm에 대한 함수로 정의하였다.10

| (8) |

이때, p1은 해석을 통해 예측된 용융풀 깊이와 단일 트랙 스캔 실험을 통해 측정한 용융풀 깊이를 비교하여 구한 보정(Calibration) 파라미터로 본 연구에서는 p1 = 0.035 값을 사용하였다.

2.2 열원 모델과 경계 조건

SLM 공정 해석에서 레이저 빔은 빔 중심에서의 거리에 따라 열유속을 부여하는 이동 열원으로 모델링하며 가우시안(Gaussian) 분포 열원 모델17 및 Goldak의 열원 모델18과 같은 표면 열유속, 또는 체적 열유속 모델이 주로 사용되어왔다.19 일반적으로 체적 열유속 모델을 사용하는 이유는 분말층에 조사된 레이저가 내부 기공으로 인해 깊게 투과하는 현상을 체적 열유속을 사용하여 반영할 수 있고, 깊은 용융풀 형상을 예측할 수 있기 때문이다.9,10,15,19 그러나 밀도가 높은 상태의 재료의 경우, 광학적 투과 깊이(Optical Penetration Depth)가 수십 나노미터20 정도로 작아 대부분의 입열량이 표면에서 작용하게 되어 체적 열유속을 사용하게 되면 표면에 집중된 입열량을 모사할 수 없게 된다.

따라서 본 연구에서는 분말 상태 재료와 Bulk 상태의 재료가 같이 존재하는 SLM 공정 특성을 반영하기 위해 두 가지 에너지 흡수 메커니즘을 고려한 가우시안 분포 하이브리드 열원 모델10을 적용하였으며 재료 상태에 따른 열유속 식은 다음 식(9)부터 식(11)과 같다.

| (9) |

| (10) |

| (11) |

이때, Qs와 Qv는 각각 Bulk 재료에 대한 표면 열유속과 분말상태 재료에 대한 체적 열유속이며 α는 Bulk 재료의 에너지 흡수율, αp는 분말 상태 재료의 유효 에너지 흡수율, I0는 최대 레이저 빔 강도(Intensity), P는 레이저 파워, r은 레이저 빔의 유효 반경, βe는 흡광계수(Extinction Coefficient), xc와 yc는 시간에 따라 움직이는 빔 중심의 x축과 y축 좌표를 의미한다. 또한 분말 상태 재료가 완전히 용융된 후, 분말층의 수축과 재료 증발로 인한 레이저 작용 표면 위치 변화에 따른 열유속과 경계조건을 포함한 식(10)은 다음 식(12)와 같다.

| (12) |

h는 대류 열전달 계수, σ는 Stephan-Boltzmann 상수, ζ는 방사율(Emissivity), φ는 해당 좌표에 재료가 존재하면 φ = 1, 없으면 φ = 0인 상태 변수로 |∇φ|는 Interface Delta Function을 의미한다.

2.3 유효 에너지 흡수율

기존에 제안된 대부분의 SLM 공정 용융풀 해석 모델들은 재료의 에너지 흡수율 값을 해석의 매시간 증분에서 상수로 고정하였다.6,7,15,19 그러나 재료가 용융 온도 이상까지 가열되고 상변화가 일어나는 SLM 공정 특성상, 재료의 밀도와 온도 변화에 따른 에너지 흡수율을 고려할 필요가 있다.

Bulk 고체 상태의 AlSi10Mg의 흡수율은 Hagen-Ruben 관계식에 따라 다음 식(13)과 같이 계산할 수 있다.21

| (13) |

이때, λ는 레이저의 파장, β는 금속의 전기비저항(DC Resistivity)이며 다음 식(14)와 같이 온도에 대한 함수로 나타낼 수 있다.22

| (14) |

또한 분말 상태 재료의 에너지 흡수율 αp은 Ray-Tracing 알고리즘과 분말 스케일 해석 모델을 통해 도출한 관계식을 통해 αs에 대한 함수로 다음 식(15)와 같이 구할 수 있다.23

| (15) |

식(13)에 기반한 Bulk 상태 재료의 에너지 흡수율과 식(15)를 통해 계산한 분말 상태 재료의 에너지 흡수율은 Fig. 3과 같이 나타낼 수 있다.

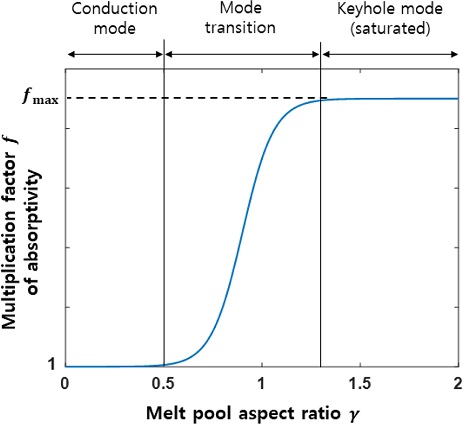

또한 고에너지 SLM 공정 조건에서 해석을 수행하기 위해서는 키홀 모드 용융이 해석에 고려되어야 한다. SLM 공정 중 입열량이 충분히 높을 경우, 재료는 증발하고 이로 인한 증발 반동압력(Recoil Pressure)으로 인해 키홀이 형성된다. 형성된 키홀 내부에서는 조사된 레이저가 다중 반사되어 에너지 흡수율이 증가하게 되고, 이는 더욱 깊은 용융풀 형성에 기여하게 된다.24,25 이러한 키홀 모드 용융의 특성을 해석에서 고려하기 위해 Lee 등10,26은 매시간 증분에서 계산된 용융풀 형상에 따른 유효 에너지 흡수율을 해석에 적용하였다. 본 연구에서는 용융 모드 변화(열전도 모드-모드 전이-키홀 모드(Saturated))에 따른 에너지 흡수율 변화를 고려하기 위해 다음과 같은 Multiplication Factor f (γ)26를 사용하였다(Fig. 4).

| (16) |

| (17) |

이때, γ는 계산된 해석 매시간 증분에서 계산된 용융풀의 Aspect Ratio (= Depth/Width)이며 γ1은 열전도 모드에서 키홀 모드로 전이가 시작되는 지점, γ2는 키홀 모드로 전이가 완료된 지점을 의미하고 값은 각각 0.5, 1.327으로 가정하였다. 또한 f (Max)의 경우, 실험 결과값에 따른 추가적인 보정이 요구되지만, 열량법(Caliometry) 기반 실험을 통해 측정한 알루미늄 재료의 최대 에너지 흡수율이 0.5-0.6525임을 고려하여 그 값을 2.5로 가정하였다. 한 가지 명시할 점은 용융풀 형상 변화에 따른 유효 에너지 흡수율 측정 실험 결과가 있다면 이를 에너지 흡수율 모델에 직접 적용할 수 있으나,10 AlSi10Mg에 대한 실험 결과는 보고되지 않아 위와 같은 근사식(식(16)과 식(17))을 사용했다는 점이다. 추후 AlSi10Mg에 대해 용융 모드에 따른 에너지 흡수율 측정과 용융풀 형상 분석이 수행되면, 모델의 정확도를 더 개선할 수 있을 것이다.

3. 단일 트랙 SLM 공정 실험

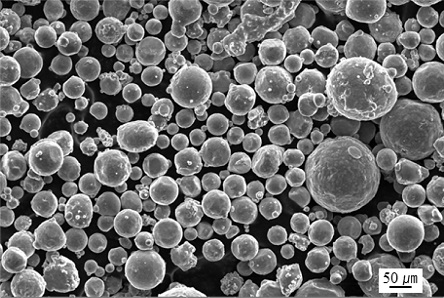

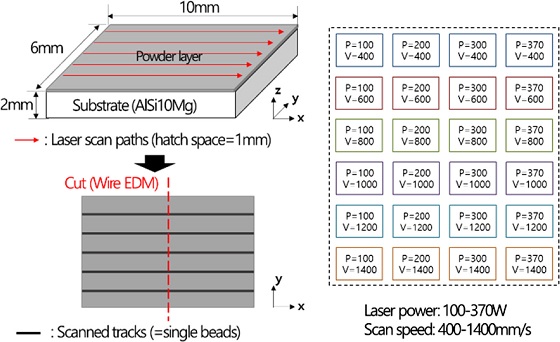

본 연구에서 구축한 해석 모델의 검증을 위해, EOS사의 EOSINT M290 장비를 사용하여 단일 트랙 스캔 시편을 제작하였다. 해당 장비는 Table 1과 같이 Yitterbium (Yb) Fiber 연속형 레이저를 사용하며, 파장은 1,060-1,100 nm, 빔 직경은 약 100 μm이며 레이저의 에너지 분포는 가우시안 에너지 분포이다. 시편 제작에 사용한 분말은 EOS Aluminum AlSi10Mg이며 가스 아토마이징(Gas Atomizing)법을 통해 구형 분말로 제조된 소재이다. 또한 Fig. 5와 같이 SEM 분석을 통해 해당 분말의 형태가 구형이고, 입도는 D10 = 22.0, D50 = 41.0, D90 = 67.1 μm인 가우시안 분포를 따르는 것을 확인하였다.

공정 조건에 따른 비드 형성과 용융풀을 분석하기 위해 Fig. 6과 같은 시편 형상과 스캔 경로를 지정하였다. 각 시편은 기저부(Substrate)에 해당하는 10 × 6 × 2 mm 크기의 블록을 EOS 권장 공정 변수(Table 2)로 먼저 제작한 후, 마지막 층의 공정에서 해치 간격을 1mm로 설정하여 공정 조건별로 5개의 단일 비드를 형성하는 순서로 제작되었다. 실험에 사용된 공정 조건은 Table 3과 같으며 총 24개의 공정 조건에 대한 시편을 제작하여 비드 단면을 분석하고자 하였다.

Layout for single track scan experiment for AlSi10Mg including the dimensions of each solid block (Substrate)

제작된 시편을 통해 형성된 비드의 연속성과 용융풀의 형상을 분석하기 위해 비드 상단부와 비드 단면을 모두 관찰하고자 하였다. 비드 단면의 관찰을 위해 제작된 시편의 중앙부를 절단하여 핫 마운팅(Hot Mounting)하였으며, 마운팅된 시편은 SiC Paper (#400-#2,400), Diamond Suspension (1 μm)로 연마한 후, 켈러 용액(90 ml H2O + 5 ml HNO3+ 3ml HCl + 2ml HF)으로 5-10초간 에칭하였다. 이후, 공정 조건에 따른 용융풀의 폭과 깊이를 광학현미경(VHX-5000, Keyence)으로 측정하였다.

4. SLM 공정 용융풀 해석 및 결과 분석

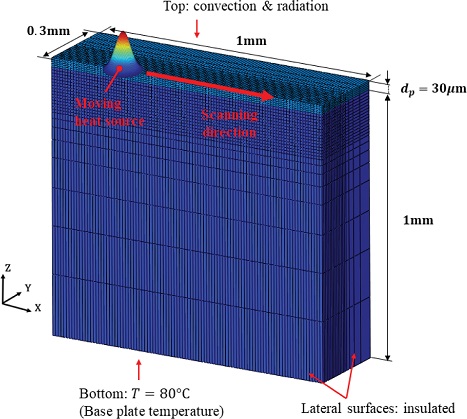

제시한 해석 모델을 검증하고 공정 조건에 따른 용융풀을 특성화하기 위해 1 × 0.3 × 1mm (L×W× H) 크기의 SLM 공정 단일 트랙 스캔 유한요소해석 모델을 Fig. 7과 같이 정의하였다. 계산 시간 감소를 위해 모델의 중앙면(x-z 평면)에는 대칭 조건을 부여하였으며, 상단에 노출된 표면에는 복사와 대류 경계 조건을 적용하였다. 또한 효율적인 해석 수행을 위해 분말층을 비롯한 모델 상단으로의 편향된 격자(Biased Mesh)를 생성하였으며, 최소 격자 크기는 10 × 10 × 6 μm로 설정하였다.

Three-dimensional finite element model with corresponding boundary conditions for single-track scan SLM process analysis

4.1 공정 조건에 따른 용융풀 형상

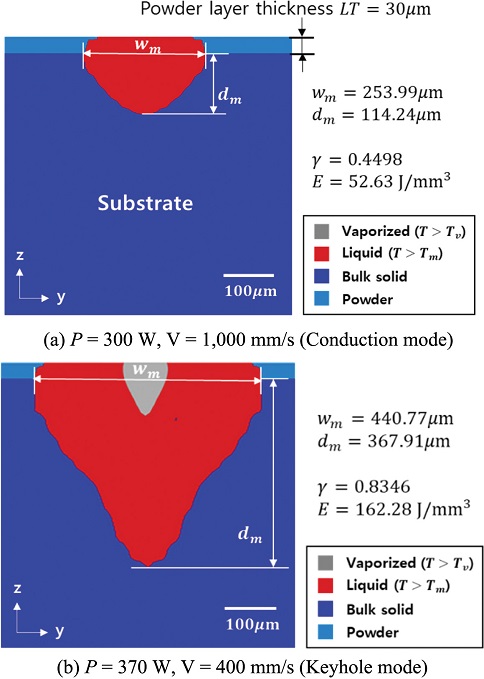

구축한 SLM 공정 해석 모델을 통해 레이저 파워(P)와 스캔 속도(V)에 따른 단일 트랙 스캔 SLM 공정 해석을 수행할 수 있다. 용융풀 단면 형상 분석을 위해 도출한 공정 조건에 따른 y-z 평면에서의 재료 상태는 Fig. 8과 같다. 레이저 파워 300W, 스캔 속도 1,000 mm/s의 공정 조건으로 도출한 용융풀 형상(Fig. 8(a))의 경우 분말층의 재료가 용융되고, 깊이(dm)는 약 114.24, 폭(wm)은 약 253.99 μm을 가진 용융풀이 도출되는 것을 확인할 수 있다. 이때, h = 190 μm로 계산한 에너지 밀도 E = P/(V × h ×LT)28는 약 52.63 J/mm3이며, 용융풀 깊이와 폭의 비는 0.4498 < 0.5로 열전도 모드27에 해당되는 용융풀이 예측된 것을 알 수 있다. 레이저 파워 370W, 스캔 속도 400 mm/s의 공정 조건으로 도출한 용융풀 형상은 Fig. 8(b)와 같다. 앞선 경우와 비교하여 레이저 파워는 증가하고, 스캔 속도는 감소하여 에너지 밀도는 약 162.28 J/mm3로 증가한 공정 조건이다.

해석을 통해 도출된 용융풀의 깊이는 약 367.91 μm, 폭은 약 440.77 μm이고, 깊이와 폭의 비는 0.8346 > 0.5로 키홀 모드27에 해당되는 용융풀이 예측되었다. 열전도 모드에 해당되는 용융풀 해석 결과(Fig. 8(a))와 비교했을 때, 에너지 밀도가 증가함에 따라 재료 증발이 예측되었으며 에너지 밀도 증가와 키홀 모드 용융에 따른 에너지 흡수율의 증가(식(16)과 식(17))로 인해 용융풀의 크기가 크게 증가했다는 것을 확인할 수 있다.

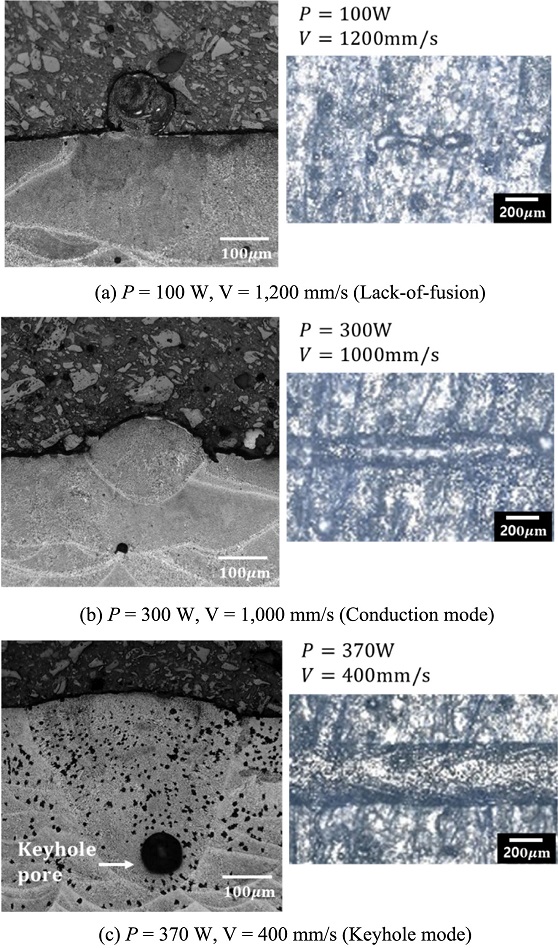

공정 변수 변화에 따라 제작한 단일 트랙 스캔 시편의 단면과 형성된 비드 상부 표면을 관찰한 결과는 Fig. 9와 같다. Fig. 9(a)의 경우 레이저 파워는 100W, 스캔 속도는 1,200 mm/s으로 약 14.62 J/mm3의 낮은 에너지 밀도로 인하여 충분한 깊이의 용융풀이 형성되지 않고, 젖음성(Wetting) 부족과 액체 상태 금속의 표면 장력으로 인해 볼링(Balling)29 현상이 발생하는 것을 확인할 수 있다. 또한 형성된 비드가 연속적이지 않고 트랙 형성이 불안정한 것을 확인할 수 있으며, 이러한 공정 조건으로 3차원 조형물을 조형 시, 융합 부족 현상에 따른 기공이 발생할 것을 예상할 수 있다. Fig. 9(b)의 경우는 앞선 해석 결과와 같이 레이저 파워 300W, 스캔 속도 1,000 mm/s의 공정 조건에서 실제로도 열전도 모드에 해당하는 용융풀이 형성되었음을 확인할 수 있다. 또한 해당 공정 조건에서 제작한 시편의 평균 용융풀 폭은 약 234.26 μm로 EOS의 권장 해치 간격 190 μm (Table 2)를 고려했을 때, 해석 결과와 실험 결과 모두 형성된 용융풀의 크기가 적절하다는 것을 보여준다. Fig. 9(c)는 레이저 파워 370 W, 스캔 속도 400 mm/s의 공정 조건에서의 비드 단면과 표면이며 에칭 과정에서 피팅(Pitting) 부식으로 인한 기공이 발생하였으나, 앞선 해석 결과와 같이 실제로도 키홀 모드에 해당하는 용융풀이 형성되었음을 확인할 수 있다. 또한 용융풀 내부에서 키홀 기공이 발생한 것을 확인할 수 있으며 이를 통해 해당 공정 조건으로 3차원 부품을 조형하면 과도한 에너지 밀도로 인한 키홀 기공이 발생할 수 있음을 예상할 수 있다.

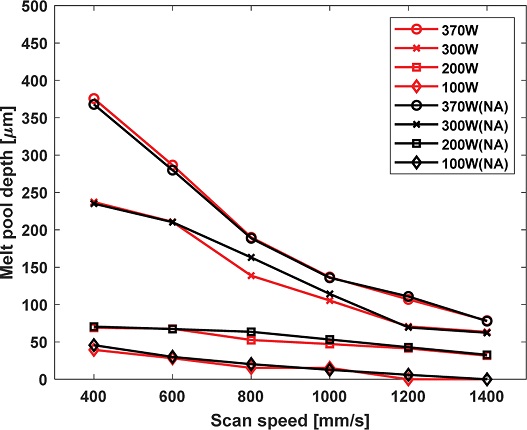

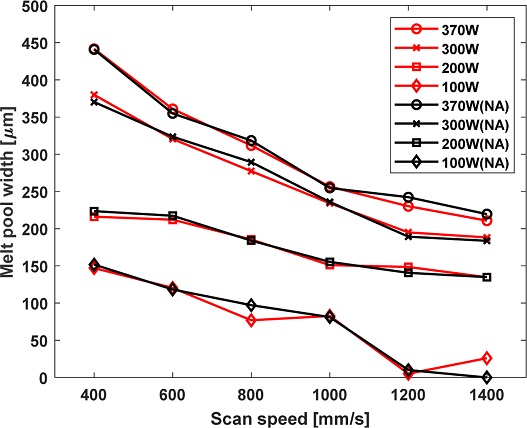

Figs. 10과 11은 공정 조건(Table 3) 변화에 따른 실험과 해석을 통해 도출한 용융풀의 깊이와 폭을 비교한 결과이다. 수치해석 결과와 실험 결과를 비교했을 때 대부분의 공정 조건에서 그 값과 경향성이 유사한 것을 확인할 수 있다. 하지만 레이저 파워 100W 공정 조건에서 스캔 속도가 1,200에서 1,400 mm/s로 증가할 때, 에너지 밀도가 감소했음에도 실험 결과에서는 용융풀의 폭이 증가한 것을 확인할 수 있다. 이는 일반적으로 에너지 밀도가 감소함에 따라 용융풀의 폭 또한 감소해야 하지만, 용융풀과 비드 형성이 불안정하고 편차가 커짐으로써 발생한 오차라고 볼 수 있다. Table 4는 해석과 실험 결과와의 오차를 분석한 결과이며 0에 가까운 예측값과 실험값이 존재하므로 최대 오차와 평균 절대 오차(Mean Absolute Error, MAE)로 성능을 검증하였다. 결과적으로 제시한 해석 모델을 통해 저에너지와 고에너지 공정 조건 조합 모두에서 용융풀 깊이와 폭을 평균 절대 오차 7 μm 이내로 예측한 것을 확인할 수 있다.

Comparison between experimentally measured melt pool depth (Red) with predicted melt pool depth using numerical analysis (Black)

Comparison between experimentally measured melt pool width (Red) with predicted melt pool width using numerical analysis (Black)

4.2 수치해석 기반 공정 경계 도출

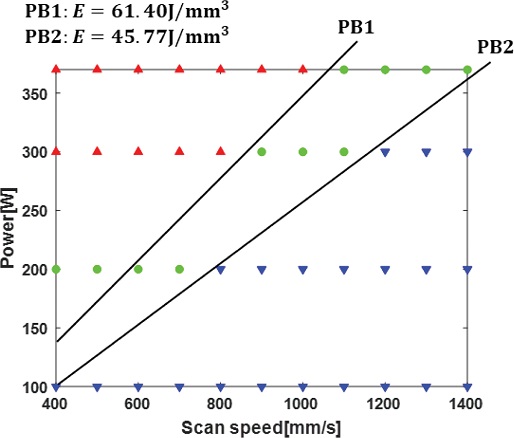

제시한 SLM 공정 해석 모델을 통해 레이저 파워 100-400W, 스캔 속도 400-1,400 mm/s 범위 안의 총 44개의 공정 조건에 대해 해석을 수행하고, 도출한 용융풀 형상에 따라 각 공정 조건을 특성화한 결과는 Fig. 12와 같다. 특성화는 다음과 같은 과정으로 이루어졌다. 먼저 계산한 용융풀의 폭이 EOS의 권장 해치 간격인 190 μm (Table 2)보다 작을 시, 해당 공정 조건은 융합 부족(LOF) 공정 유형으로 판정하였다. 다음으로 도출한 용융풀 형상에서 깊이와 폭의 비가 0.5 이상일 경우, 해당 공정 조건은 키홀 공정 유형으로 판정하였다. 또한 도출한 각 공정 유형에 따라 키홀 공정 경계 PB1 (E = 61.40 J/mm3)과 융합 부족 공정경계 PB2 (E = 45.77 J/mm3)를 Fig. 12와 같이 나타내었다. 도출한 공정 경계는 에너지 밀도가 61.40 J/mm3보다 높은 공정 변수 조합에서는 키홀 모드 용융에 따른 용융풀이 형성되고, 에너지 밀도가 45.77 J/mm3보다 낮은 공정 변수 조합에서는 충분한 크기의 용융풀이 형성되지 않아 융합 부족에 해당하는 결함이 발생할 가능성이 커짐을 보여준다.

Melt pool characterization for AlSi10Mg based on predicted melt pool morphology with keyhole and lack-of-fusion process boundaries

도출한 AlSi10Mg의 용융풀 특성화 결과와 공정 경계는 공정 조건 탐색을 위한 기준을 제시한다. 예를 들어 결함을 최소화하고자할 경우, 키홀 공정과 융합 공정 영역을 피해 공정 조건을 탐색할 수 있다. 또한 생산성 향상을 위해 더 큰 용융풀을 얻고자 한다면, 키홀 공정 영역에서 공정 조건 영역을 탐색할 수 있으며 해당 조건에서 용융풀의 크기와 재료 증발을 고려하여 공정을 설계할 수 있을 것이다.

5. 결론

본 연구에서는 AlSi10Mg 재료의 SLM 공정 단일 트랙 스캔 수치해석 모델을 통해 공정 변수 변화에 따른 용융풀 해석을 수행하였다. 제시한 해석 모델은 분말 재료의 열적 거동 모델과 키홀 모드 용융을 반영한 열원 모델을 적용하였다. 해석 모델의 검증을 위해 단일 트랙 SLM 공정 시편을 제작 후 비드 단면을 분석하였으며, 제시한 모델이 고에너지 공정 조건과 저에너지 공정 조건 모두에서 용융풀 형상을 예측할 수 있음을 검증하였다. 또한 검증된 모델을 통해 레이저 파워 100-370W, 스캔 속도 400-1,400 mm/s 범위 안에서 공정 해석을 수행하였고, 도출한 용융풀 형상에 따라 각 공정 조건을 특성화하였다. 최종적으로는 해석 결과를 통해 AlSi10Mg SLM 공정의 키홀 공정 경계(E = 61.40 J/mm3)와 융합 부족 공정 경계(E = 45.77 J/mm3)를 도출하였다.

후속 연구로는 더 넓은 범위의 공정 윈도우 탐색을 위해 더 다양한 공정 변수 변화를 고려하여 해석을 수행하고, 제시한 방법론의 신뢰성과 범용성을 향상시키고자 한다. 또한 알루미늄 합금이 아닌 다른 합금 재료의 공정에도 제시한 방법론을 적용한 공정 변수 평가를 수행하고, 수치해석과 실험 기반 데이터 베이스 구축을 통해 세분화된 SLM 공정 윈도우 도출에 관한 연구를 향후 수행할 예정이다.

Acknowledgments

This work was supported by Korea Evaluation Institute of Industrial Technology (KEIT) grant of the Korea government (MOTIE) (No. 20004662, Industrial Technology Innovation Program) and Institute of Engineering Research at Seoul National University Authors are grateful for their supports.

REFERENCES

-

Yap, C. Y., Chua, C. K., Dong, Z. L., Liu, Z. H., Zhang, D. Q., et al., “Review of Selective Laser Melting: Materials and Applications,” Applied Physics Reviews, Vol. 2, No. 4, Paper No. 041101, 2015.

[https://doi.org/10.1063/1.4935926]

-

Herzog, D., Seyda, V., Wycisk, E., and Emmelmann, C., “Additive Manufacturing of Metals,” Acta Materialia, Vol. 117, pp. 371-392, 2016.

[https://doi.org/10.1016/j.actamat.2016.07.019]

-

Frazier, W. E., “Metal Additive Manufacturing: A Review,” Journal of Materials Engineering and Performance, Vol. 23, No. 6, pp. 1917-1928, 2014.

[https://doi.org/10.1007/s11665-014-0958-z]

-

Wei, P., Wei, Z., Chen, Z., Du, J., He, Y., et al., “The AlSi10Mg Samples Produced by Selective Laser Melting: Single Track, Densification, Microstructure and Mechanical Behavior,” Applied Surface Science, Vol. 408, pp. 38-50, 2017.

[https://doi.org/10.1016/j.apsusc.2017.02.215]

-

Kempen, K., Thijs, L., Van Humbeeck, J., and Kruth, J. P., “Processing AlSi10Mg by Selective Laser Melting: Parameter Optimisation and Material Characterisation,” Materials Science and Technology, Vol. 31, No. 8, pp. 917-923, 2015.

[https://doi.org/10.1179/1743284714Y.0000000702]

-

Bruna-Rosso, C., Demir, A. G., and Previtali, B., “Selective Laser Melting Finite Element Modeling: Validation with High-Speed Imaging and Lack of Fusion Defects Prediction,” Materials & Design, Vol. 156, pp. 143-153, 2018.

[https://doi.org/10.1016/j.matdes.2018.06.037]

-

Soylemez, E., “High Deposition Rate Approach of Selective Laser Melting through Defocused Single Bead Experiments and Thermal Finite Element Analysis for Ti-6Al-4V,” Additive Manufacturing, Vol. 31, Paper No. 100984, 2020.

[https://doi.org/10.1016/j.addma.2019.100984]

-

Kasperovich, G., Haubrich, J., Gussone, J., and Requena, G., “Correlation between Porosity and Processing Parameters in TiAl6V4 Produced by Selective Laser Melting,” Materials & Design, Vol. 105, pp. 160-170, 2016.

[https://doi.org/10.1016/j.matdes.2016.05.070]

-

Roy, S., Juha, M., Shephard, M. S., and Maniatty, A. M., “Heat Transfer Model and Finite Element Formulation for Simulation of Selective Laser Melting,” Computational Mechanics, Vol. 62, No. 3, pp. 273-284, 2018.

[https://doi.org/10.1007/s00466-017-1496-y]

-

Lee, K. H. and Yun, G. J., “A Novel Heat Source Model for Analysis of Melt Pool Evolution in Selective Laser Melting Process,” Additive Manufacturing, Vol. 36, Paper No. 101497, 2020.

[https://doi.org/10.1016/j.addma.2020.101497]

-

Wang, S. L., Sekerka, R., Wheeler, A., Murray, B., Coriell, S., et al., “Thermodynamically-Consistent Phase-Field Models for Solidification,” Physica D: Nonlinear Phenomena, Vol. 69, Nos. 1-2, pp. 189-200, 1993.

[https://doi.org/10.1016/0167-2789(93)90189-8]

-

Rombouts, M., Froyen, L., Gusarov, A., Bentefour, E. H., and Glorieux, C., “Photopyroelectric Measurement of Thermal Conductivity of Metallic Powders,” Journal of Applied Physics, Vol. 97, No. 2, Paper No. 024905, 2005.

[https://doi.org/10.1063/1.1832740]

-

Gusarov, A. and Kruth, J. P., “Modelling of Radiation Transfer in Metallic Powders at Laser Treatment,” International Journal of Heat and Mass Transfer, Vol. 48, No. 16, pp. 3423-3434, 2005.

[https://doi.org/10.1016/j.ijheatmasstransfer.2005.01.044]

-

Ladani, L., Romano, J., Brindley, W., and Burlatsky, S., “Effective Liquid Conductivity for Improved Simulation of Thermal Transport in Laser Beam Melting Powder Bed Technology,” Additive Manufacturing, Vol. 14, pp. 13-23, 2017.

[https://doi.org/10.1016/j.addma.2016.12.004]

-

Zhang, Z., Huang, Y., Kasinathan, A. R., Shahabad, S. I., Ali, U., et al., "3-Dimensional Heat Transfer Modeling for Laser Powder-Bed Fusion Additive Manufacturing with Volumetric Heat Sources based on Varied Thermal Conductivity and Absorptivity,” Optics & Laser Technology, Vol. 109, pp. 297-312, 2019.

[https://doi.org/10.1016/j.optlastec.2018.08.012]

-

Lampa, C., Kaplan, A. F., Powell, J., and Magnusson, C., “An Analytical Thermodynamic Model of Laser Welding,” Journal of Physics D: Applied Physics, Vol. 30, No. 9, p. 1293, 1997.

[https://doi.org/10.1088/0022-3727/30/9/004]

-

Roberts, I. A., Wang, C., Esterlein, R., Stanford, M., and Mynors, D., “A Three-Dimensional Finite Element Analysis of the Temperature Field during Laser Melting of Metal Powders in Additive Layer Manufacturing,” International Journal of Machine Tools and Manufacture, Vol. 49, Nos. 12-13, pp. 916-923, 2009.

[https://doi.org/10.1016/j.ijmachtools.2009.07.004]

-

Goldak, J., Chakravarti, A., and Bibby, M., “A New Finite Element Model for Welding Heat Sources,” Metallurgical Transactions B, Vol. 15, No. 2, pp. 299-305, 1984.

[https://doi.org/10.1007/BF02667333]

-

Lee, K. H. and Yun, G. J., “Prediction of Melt Pool Dimension and Residual Stress Evolution with Thermodynamically-Consistent Phase Field and Consolidation Models during Re-Melting Process of SLM,” CMC-Computers Materials & Continua, Vol. 66, No. 1, pp. 87-112, 2021.

[https://doi.org/10.32604/cmc.2020.012688]

-

Kolossov, S., Boillat, E., Glardon, R., Fischer, P., and Locher, M., “3D FE Simulation for Temperature Evolution in the Selective Laser Sintering Process,” International Journal of Machine Tools and Manufacture, Vol. 44, Nos. 2-3, pp. 117-123, 2004.

[https://doi.org/10.1016/j.ijmachtools.2003.10.019]

-

Du, Y., You, X., Qiao, F., Guo, L., and Liu, Z., “A Model for Predicting the Temperature Field during Selective Laser Melting,” Results in Physics, Vol. 12, pp. 52-60, 2019.

[https://doi.org/10.1016/j.rinp.2018.11.031]

-

Ang, L., Lau, Y., Gilgenbach, R., and Spindler, H., “Analysis of Laser Absorption on a Rough Metal Surface,” Applied Physics Letters, Vol. 70, No. 6, pp. 696-698, 1997.

[https://doi.org/10.1063/1.118242]

-

Moser, D., Pannala, S., and Murthy, J., “Computation of Effective Radiative Properties of Powders for Selective Laser Sintering Simulations,” The Journal of the Minerals, Metals & Materials Society, Vol. 67, No. 5, pp. 1194-1202, 2015.

[https://doi.org/10.1007/s11837-015-1386-8]

-

Solana, P. and Negro, G., “A Study of the Effect of Multiple Reflections on the Shape of the Keyhole in the Laser Processing of Materials,” Journal of Physics D: Applied Physics, Vol. 30, No. 23, p. 3216, 1997.

[https://doi.org/10.1088/0022-3727/30/23/006]

-

Matthews, M., Trapp, J ., Guss, G., a nd Rub enchik, A., “Direct Measurements of Laser Absorptivity during Metal Melt Pool Formation Associated with Powder Bed Fusion Additive Manufacturing Processes,” Journal of Laser Applications, Vol. 30, No. 3, Paper No. 032302, 2018.

[https://doi.org/10.2351/1.5040636]

- Lee, K. H. and Yun, G. J., “Temperature Thread Multiscale Finite Element Simulation of Selective Laser Melting for the Evaluation of Process,” Advances in Aircraft and Spacecraft Science, Vol. 8, No. 1, pp. 31-51, 2021.

-

Zhao, C., Fezzaa, K., Cunningham, R. W., Wen, H., De Carlo, F., et al., “Real-Time Monitoring of Laser Powder Bed Fusion Process Using High-Speed X-Ray Imaging and Diffraction,” Scientific Reports, Vol. 7, No. 1, pp. 1-11, 2017.

[https://doi.org/10.1038/s41598-017-03761-2]

-

Thijs, L., Verhaeghe, F., Craeghs, T., Van Humbeeck, J., and Kruth, J. P., “A Study of the Microstructural Evolution during Selective Laser Melting of Ti-6Al-4V,” Acta Materialia, Vol. 58, No. 9, pp. 3303-3312, 2010.

[https://doi.org/10.1016/j.actamat.2010.02.004]

-

T Tolochko, N. K., Mozzharov, S. E., Yadroitsev, I. A., Laoui, T., Froyen, L., et al., “Balling Processes during Selective Laser Treatment of Powders,” Rapid Prototyping Journal, 2004.

[https://doi.org/10.1108/13552540410526953]

Ph.D. candidate in the Department of Aerospace Engineering, Seoul National University. His research interest is multiphysics numerical simulation of metal additive manufacturing process.

E-mail: kyu5923@snu.ac.kr

Researcher in KITECH. His research interest is additive manufacturing.

E-mail: odokr@kitech.re.kr

Chief researcher in KITECH. His research interest is additive manufacturing.

E-mail: hgk@kitech.re.kr

Chief researcher in KITECH. His research interest is additive manufacturing.

E-mail: khjung@kitech.re.kr

Professor in the Department of Aerospace Engineering, Seoul National University. His research interest is multiscale and multiphysics analysis of composite materials and additive manufacturing process.

E-mail: gunjin.yun@snu.ac.kr