수치해석기법을 적용하여 3 MW급 소형 폐압 증기 터빈의 성능 분석 및 설계

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this study, the design of an axial steam turbine that is installed for a using waste pressure. Airfoils and flow fields are designed based on 1D and 2D meridional plane design techniques. The 3D geometry of the steam turbine is designed considering the 1D and 2D design parameters. The turbine is designed with an average radius of 287 mm and rotates at 8,300 re v/min. The inlet boundary condition of the steam turbine was applied in consideration of the installation condition of the waste pressure turbine. When analyzing the results of the numerical simulation, the performance of the steam turbine is predicted with an output of 3.5 MW and isentropic efficiency of 88.4%. The choked flow in the nozzle throat and the flow separation in the suction side on the blades are predicted numerically, and it is expected to be a study to determine the cause of the reduction in efficiency of the steam turbine.

Keywords:

Steam turbine, Axial turbine, Numerical simulation, CFD, Meridional plane, Turbine design키워드:

스팀 터빈, 축류 터빈, 수치해석, 전산열유체역학, 자오면, 터빈 설계1. 서론

증기 터빈은 고온 및 고압의 증기가 보유한 열에너지를 활용하여 기계적인 일을 생산한다.1 고온 고압의 증기가 터빈을 회전시켜 전기를 생산하는 발전 설비에 적용한다. 증기 터빈은 전력의 수요를 감당하기 위해 발전 분야에 적용하고 있으며, 최근 복합 화력 발전 및 폐열 회수 발전에 적용되는 증기 터빈의 수요가 증가하고 있다. 또한 감압 벨브를 대체 가능한 폐압을 활용하여 발전하는 터빈의 수요가 증가하고 있다. 선박에서 폐압을 활용한 증기 터빈의 수요 역시 꾸준히 요구되고 있다. 최근 시뮬레이션 기술의 발달로 인해 세부적인 유동장의 해석이 가능하므로, 터빈의 효율 향상을 위한 연구가 지속적으로 수행되고 있다.2-6 증기 터빈의 핵심 기술은 열/유체 설계 기술이기 때문에 베인/블레이드의 설계 및 수치 해석적 연구가 활발히 진행되고 있다.7,8 하지만 최근 연구는 내구성에 관한 구조해석, 물방울 충돌, 냉각 성능에 관한 연구가 대부분이다.9,10 또한 보다 복잡한 구조와 고온 고압의 장점을 가진 가스 터빈의 연구가 매우 활발하므로 증기 터빈의 설계 및 연구의 관심이 낮다. 그러므로 폐압 에너지 회수를 위한 저온 및 저압에 적합한 소형 터빈의 개발은 필수적이다

본 연구에서 3 MW급 선방용 소형 폐압 증기 터빈을 설계하고, 성능을 수치해석적으로 검증하였다. 1차원 설계기법에서 베인 및 블레이드의 프로파일을 설계하고, 2차원 유동에서 간극을 설계하였다. 3차원 형상을 고려하여 유동 분리, 초음속 유동 및 손실을 분석하였다. 블레이드에서 발생되는 출력을 계산하여 설계 목표를 검증하였다.

2. 터빈 설계 및 수치해석

2.1 베인 및 블레이드의 설계

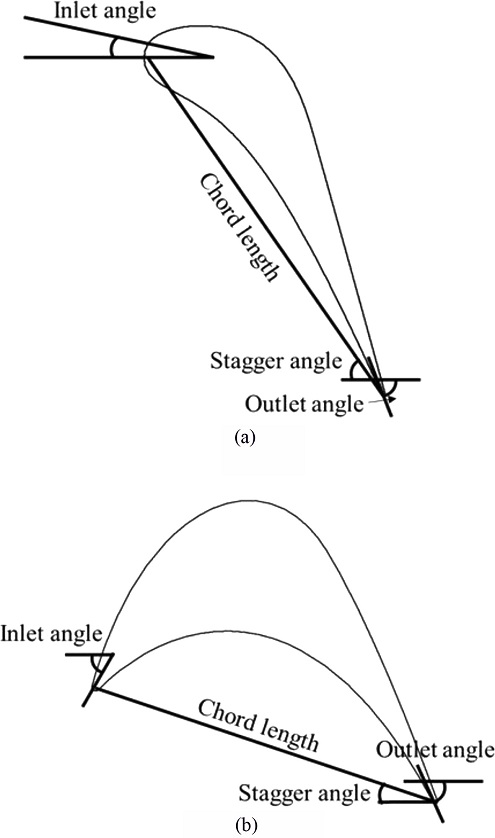

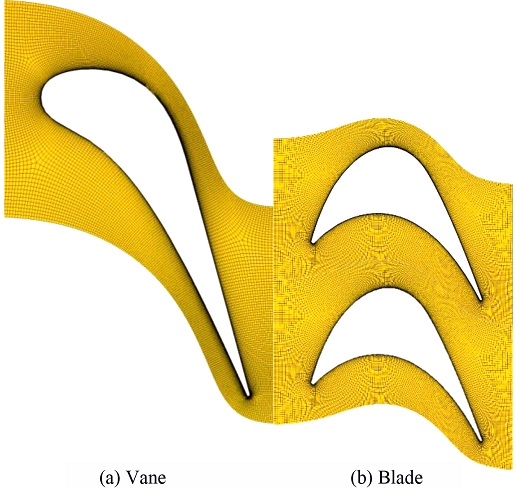

본 연구의 3 MW급 소형 폐압 증기 터빈은 3단 축류형이며, 2D 익형 설계기법에 의하여 설계되었다. 증기 터빈의 베인 및 블레이드의 설계 인자는 익형의 입구 및 출구 각도, Pitch, Meanline Length, Camber Length 등이 있다. 본 값들은 Euler의 Turbine Equation 등을 통해 계산하며 설계 단계에서 결정된다. 입/출구 조건과 유량에서 설계된 터빈의 단면 형상을 Bladegen을 이용하여 설계하였다. 베인 및 블레이드의 상세 프로파일 및 단면은 Fig. 1과 Table 1에 나타낸다. 베인과 블레이드는 각각 56개와 85개이며 동익-등 간격으로 배치한다. 베인 및 블레이드는 Spanwise 방향으로 뒤틀림이 없는 캐스캐이드(Cascade)로 설계하였다.

2.2 2차원 자오면 수치해석 방법

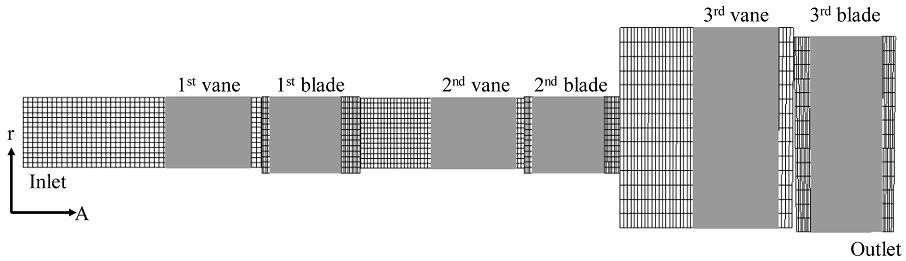

Fig. 2에 자오면 유로 형상을 나타낸다. 쉬라우드의 경우 곡선 형태가 적용되지 않은 형상이며, 각 단의 유동장 높이만 고려하였다. 각 단에서 간극은 블레이드 후류의 영향을 최소화하기 위해 넓게 설계하였다. 베인과 블레이드의 간극은 점성 손실을 최소화하기 위해 1단 노즐의 축 방향 길이의 35%로 일정하게 설계하였다. ANSYS VISTA TF를 적용하여 축류 터빈의 자오면 해석을 진행하였다. 입구의 전압 및 전온은 15.8 bar와 477 K이고, 출구의 정압은 1 bar이다. 블레이드의 회전 속도는 8,300 rev/min이다.

2.3 3차원 난류 모델 및 수치해석 방법

ANSYS FLUENT 19.1을 사용하여 정상 상태 3차원 수치 해석을 수행하였다. k-ω SST 난류 모델의 점성 가설을 기반으로 하여 난류 전단의 이송을 계산한다. k-ε 및 k-ω 난류 모델과 비교하여 벽면에서 유동 및 열전달을 시뮬레이션할 때 높은 예측 정확도를 보여준다.11-14 연속방정식, 운동량방정식, 에너지방정식을 식(1)부터 식(3)에 나타낸다.

| (1) |

| (2) |

| (3) |

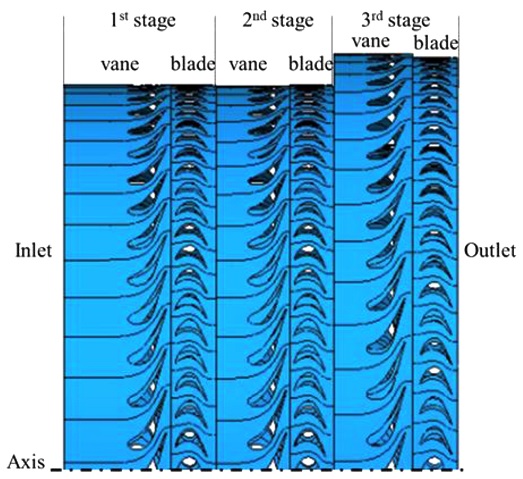

Pressure Velocity Coupling은 SIMPLE (Semi Implicit Method for Pressure-Linked Equation)의 Scheme을 적용하였고, 압력, 모멘텀 및 에너지 방정식의 정확도 향상을 위해 Second Order로 설정하였다. 해석 결과의 수렴 여부를 판단하기 위해 입/출구의 유량, 전효율(Total to Total Isentropic Efficiency)을 모니터하였으며, Residual을 10-6으로 설정하였다. 수치 해석의 경계 조건은 Table 2에 나타낸다. 경계 조건의 경우 실제 폐압 터빈이 적용되는 설치 조건에서 얻은 조건을 적용하였다. 입구의 전압 및 전온은 17.2 bar와 477 K이고, 출구의 정압은 0.1 bar이다. 블레이드의 회전 속도는 8,300 rev/min이며, 각 부품의 경계면은 Stage Mixing으로 설정하였다. 벽은 단열 조건과 점착 조건을 적용하였다. 유체의 물성치는 Soave Redlich Kwong Wet Steam을 적용하였다. 터빈의 3차원 형상과 세부 설계 사항을 Fig. 3과 Table 3에 나타낸다.

3. 결과 및 토의

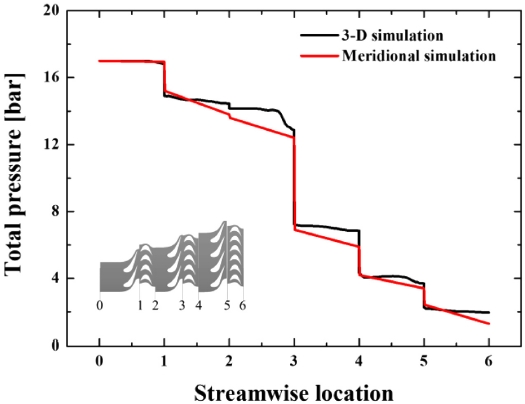

자오면 해석 결과와 3차원 해석 결과의 검증을 통해 설계의 유효성을 판단하였다. Fig. 5에 전압 분포를 비교하였다. 두 결과를 비교 시 전압 감소의 경향이나 절대적인 수치에서 잘 일치하는 것을 확인할 수 있으며, 최대 오차는 12.4%로 계산되었다. 2차원 자오면 해석은 전압 분포 및 효율을 비교적 신속하게 계산할 수 있지만, 경계층 유동 및 유동 박리 현상 등을 고려할 수 없는 한계가 있다. 그러므로 각 단의 전압 분포를 예측하여 3차원 해석 결과의 신뢰성을 확보하고, 본 결과를 바탕으로 터빈의 상세 설계 및 성능 예측의 검증 과정이 중요하다.15 이는 블레이드를 통과한 유체가 점성 효과로 인해 동압이 상승하여 발생하는 것으로 판단한다. 본 연구의 목표 출력을 검증하기 위하여 식(4)를 이용하여 각 단의 출력을 계산하였다.

| (4) |

PG는 발전 용량, τ는 블레이드의 토크, ω는 블레이드의 회전 속도이다. 각 단의 출력은 1,025.3, 1,428.3 및 1,055.2 kW로 계산되었다. 총 3.5 MW의 발전 용량을 가질 것으로 예측한다.

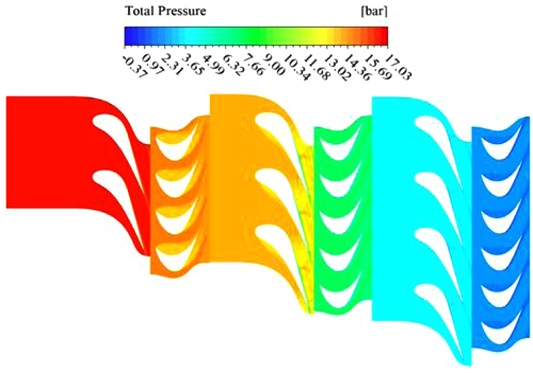

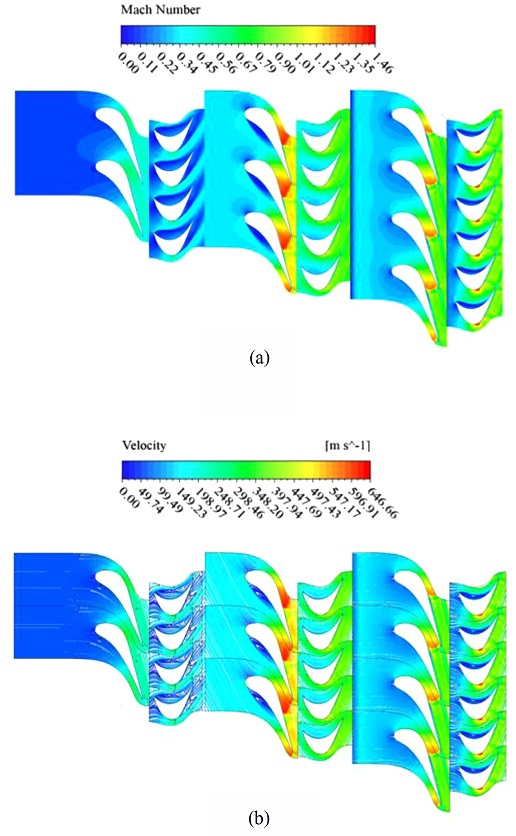

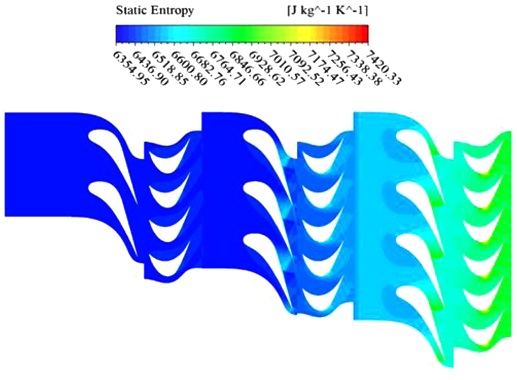

본 연구에 설계된 터빈의 효율 감소 지점과 유동 특성을 분석하기 위해 Fig. 6에 Mid-Span에서의 전압 분포를 나타내었다. 1단 베인에서 전압비가 0.99이므로 전압 손실이 거의 일어나지 않는다. 1단 블레이드의 경우 압력면에서 전압이 감소하게 되는데, 이는 리딩 엣지에서 유동 분리가 발생하여 압력 감소에 의한 와류의 발달 영향일 것으로 판단한다. 2단 및 3단 베인의 흡입면에서 전압 손실이 증가하였다. 2단 및 3단 블레이드에서 트레일링 엣지에서 유동 분리에 의하여 일정 부분 전압 손실이 발생하지만, 흡입면 및 압력면에서 전압 손실이 크지 않은 것을 통해 유동 분리 및 와류가 적게 발생할 것으로 예측할 수 있다. 전압 손실을 분석하기 위하여 증기 터빈 내의 유선 및 마하 수에 대하여 Figs. 7(a)와 7(b)에 나타낸다. 1단 블레이드의 압력면에서 와류가 발생하는데, 이는 리딩 엣지에서 유동 분리가 빠르게 일어나 압력면에 저압 영역을 형성하기 때문이다. 흡입면에서 트레일링 엣지 부근에서 유동 분리가 발생하게 되는데 흡입면에서 발달된 와류가 영향을 주었을 것이라 판단한다. 노즐의 목에서 최대 마하 수는 1.46으로 계산되었으며 2단 베인의 목에서 발생한다. 2단 및 3단 베인의 목에서 초음속 유동이 발달하고, 유동 초킹(Choking)을 확인할 수 있다. 2단 및 3단 블레이드에서 리딩 엣지의 유동 분리에 의한 와류가 발생하며, 이에 따른 와동 점성 상승에 의하여 유동 손실이 발생한다. 이러한 손실에 의하여 엔트로피가 증가하게 되기 때문에 터빈의 효율이 감소한다. 엔트로피의 증가 영역을 확인하기 위해 Mid-Span의 엔트로피 분포를 Fig. 8에 나타낸다. 베인에서 초음속 유동에 의한 점성 손실이 나타나는 2단 및 3단의 목에서 엔트로피가 각각 10.9와 11.2%로 증가하였다. 블레이드의 와류에 의해 발생하는 손실은 압력면보다 흡입면에서 크며 유속의 증가에 의한 유동 분리가 블레이드에서 손실을 발생시키는 원인이라고 판단한다. 점성, 유동 및 압력 손실이 고려된 터빈의 전효율을 식(5)를 통해 계산하였다.

| (5) |

ht는 전엔탈피, Tt는 전온, Pt는 전압 γ는 비중을 뜻한다. 증기 터빈의 효율은 88.4%로 계산되었으며, 폐압 터빈의 일반적인 최대 효율의 범위에 있다. 본 폐압 터빈을 적용하여 유동 해석에서 베인의 흡입면에서 점성에 의한 손실, 블레이드 흡입면에서 유동 분리에 의한 손실을 개선하면 추가적인 고효율의 증기 터빈 개발도 가능할 것으로 판단한다.

4. 결론

본 연구에서는 폐압 에너지 회수를 위한 3 MW급 증기 터빈을 설계한 후 이에 대한 타당성을 수치 해석을 통해 성능을 검증한 결과 다음과 같은 결론을 도출하였다.

(1) 자오면 해석과 3차원 해석 결과를 비교하여 수치 해석 결과의 신뢰성을 확보하였고, 목표인 3 MW급에 준하는 터빈 설계가 가능할 것으로 예측한다.

(2) 블레이드의 흡입면에서 유동 분리에 의한 손실이 발생하고, 베인의 목에서 초음속 유동에 의한 점성 손실이 발생한다. 추후 본 문제점을 개선한 모델의 연구가 진행될 것이다.

(3) 본 연구 결과를 활용하여 공력 성능 개선을 위하여 유로 와류에 의한 손실 영역 억제 및 또한 시제품 제작을 통해 시험적 검증 및 보완하는 연구가 필요하다.

Acknowledgments

본 연구는 2020년도 산업통상자원부의 재원으로 한국에너지기술평가원(KETEP) 및 중소벤처기업부의 기술개발 사업의 지원을 받아 수행한 연구과제입니다(Nos. 20181110100310, S2784 551).

REFERENCES

- Kim, S., Kim, U., and Ju, H., “Status and Principle of Coal Integrated Gasification Combined Cycle,” Korean Journal of Air-Conditioning and Refrigeration Engineering, Vol. 7, pp. 883-886, 2011.

-

Kang, D. W., Shin, H. D., Kim, T. S., Hur, K. B., and Park, J. K., “Operating Characteristics Study of a Small Gas/Steam Turbine Combined System Using Biogas,” The KSFM Journal of Fluid Machinery, Vol. 15, No. 3, pp. 51-56, 2012.

[https://doi.org/10.5293/kfma.2012.15.3.051]

-

Sakai, N., Harada, T., and Imai, Y., “Numerical Study of Partial Admission Stages in Steam Turbine (Efficiency Improvement by Optimizing Admission Arc Position),” JSME International Journal Series B Fluids and Thermal Engineering, Vol. 49, No. 2, pp. 212-217, 2006.

[https://doi.org/10.1299/jsmeb.49.212]

-

Xue, R., Hu, C., Sethi, V., Nikolaidis, T., and Pilidis, P., “Effect of Steam Addition on Gas Turbine Combustor Design and Performance,” Applied Thermal Engineering, Vol. 104, pp. 249-257, 2016.

[https://doi.org/10.1016/j.applthermaleng.2016.05.019]

-

Xue, R., Hu, C., Sethi, V., Nikolaidis, T., and Pilidis, P., “Effect of Steam Addition on Gas Turbine Combustor Design and Performance,” Applied Thermal Engineering, Vol. 104, pp. 249-257, 2016.

[https://doi.org/10.1016/j.applthermaleng.2016.05.019]

- Lee, J. H., Park, H. S., Jung, J. Y., Kim, J. S., Jung, Y. L., et al., “A Numerical Investigation on the Isentropic Efficiency of Steam Turbine Nozzle Stage with Different Nozzle Vane Thickness and Mass Flow Rate,” Transactions of the Korean Society of Mechanical Engineers B, Vol. 41, No. 10, pp. 685-691, 2017.

-

Dykas, S. and Wróblewski, W., “Numerical Modelling of Steam Condensing Flow in Low and High-Pressure Nozzles,” International Journal of Heat and Mass Transfer, Vol. 55, Nos. 21-22, pp. 6191-6199, 2012.

[https://doi.org/10.1016/j.ijheatmasstransfer.2012.06.041]

-

Esmaili, E., Mostafavi, E., and Mahinpey, N., “Economic Assessment of Integrated Coal Gasification Combined Cycle with Sorbent CO2 Capture,” Applied Energy, Vol. 169, pp. 341-352, 2016.

[https://doi.org/10.1016/j.apenergy.2016.02.035]

-

Wang, W., Gao, J., Shi, X., and Xu, L., “Cooling Performance Analysis of Steam Cooled Gas Turbine Nozzle Guide Vane,” International Journal of Heat and Mass Transfer, Vol. 62, pp. 668-679, 2013.

[https://doi.org/10.1016/j.ijheatmasstransfer.2013.02.080]

-

Abadi, S. N. R., Kouhikamali, R., and Atashkari, K., “Two-Fluid Model for Simulation of Supersonic Flow of Wet Steam within High-Pressure Nozzles,” International Journal of Thermal Sciences, Vol. 96, pp. 173-182, 2015.

[https://doi.org/10.1016/j.ijthermalsci.2015.05.001]

-

Zhang, C., Liu, J. J., Wang, Z., and An, B. T., “The Effects of Biot Number on the Conjugate Film Cooling Effectiveness under Different Blowing Ratios,” Proc. of the ASME Turbo Expo, Turbine Technical Conference and Exposition, Vol. 3B, Paper No. V03BT11A001, 2013.

[https://doi.org/10.1115/GT2013-94041]

-

Rao, Y., Liu, Y., and Wan, C., “Multiple-Jet Impingement Heat Transfer in Double-Wall Cooling Structures with Pin Fins and Effusion Holes,” International Journal of Thermal Sciences, Vol. 133, pp. 106-119, 2018.

[https://doi.org/10.1016/j.ijthermalsci.2018.07.021]

-

Kim, J. H., Bae, J. H., Lee, C. R., and Kim, C., “Development of Flexible Packing Ring in Steam Turbine for Reduction of Leakage by Using CFD Flow Analysis,” Journal of the Korean Society for Precision Engineering, Vol. 30, No. 7, pp. 741-748, 2013.

[https://doi.org/10.7736/KSPE.2013.30.7.741]

-

Hwang, Y. and Paek, I., “CFD Analysis of the Mechanical Power and the Wake of a Scaled Wind Turbine and Its Experimental Validation,” Journal of the Korean Society for Precision Engineering, Vol. 38, No. 3, pp. 223-233, 2021.

[https://doi.org/10.7736/JKSPE.020.113]

-

Seo, J. and Han, S. J., “20 kW Turbine Aerodynamic Design for EP-OTEC System,” The KSFM Journal of Fluid Machinery, Vol. 20, No. 2, pp. 26-31, 2017.

[https://doi.org/10.5293/kfma.2017.20.2.026]

Ph.D. candidate in the Department of Smart Manufacturing Engineering, Changwon National University. His research interests are optimized design and performance analysis in application area of gas turbine.

E-mail: hwabini90@naver.com

Professor in the Department of Industrial and Naval Architecture and Marine Engineering, Changwon National University. His research interest is evaluation and prediction of structural stability of turbomachinary.

E-mail: jyjung@changwon.ac.kr

President in Jinyoung TBX Co., Ltd.. His research interests are optimal design and precision machining of gas turbines and steam turbines.

E-mail: jskim@tbx.co.kr

Senior researcher Jinyoung TBX Co. Ltd.. Her research interest are optimal design technique and process design for steam turbine.

E-mail: yljung@tbx.co.kr

Professor in the Department of Industrial and Mechanical Engineering, Changwon National University. His research interest is thermofluidic devices for sustainable energy systems.

E-mail: heesungpark@changwon.ac.kr