PCD 공구를 이용한 단결정 SiC의 미세 구멍 가공

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Silicon carbide (SiC) has been used as a material for semi-conductor, molds, and micro-electro-mechanical systems (MEMS) because of its superior thermal, electrical, and mechanical properties. However, micro machining of SiC is very challenging due to its hardness and brittleness. This paper presents an experimental study of micro hole drilling of SiC. In this study, polycrystalline diamond (PCD) was used as a tool to overcome the hardness of SiC. The micro PCD tool with a diameter of 110 μm was fabricated by micro electrical discharge machining (EDM). Micro drilling was conducted with varying machining parameters such as tool rotational speed and feed rate. Effects of surface roughness of the tool and lubrication method were also investigated.

Keywords:

Micro tool, Polycrystalline diamond, SiC ceramic, Micro drilling, Electrical discharge machining키워드:

미세 공구, 다결정 다이아몬드, 탄화규소 세라믹, 미세 드릴링, 방전 가공1. 서론

최근 통신, 전기전자, 기계산업에서 생산 제품의 고효율, 고정밀화 추세에 따라 초소형 기계 부품의 수요가 증가하고 있다. 특히 미세 형상 중 가장 기본이 되는 구멍 형상의 수요가 증가하고 있지만 이와 비례하여 가공 난이도는 계속 증가하고 있다. 요구되는 가공물의 경도는 최근 실리콘 카바이드(Silicon Carbide, SiC)나 초경합금(Cemented Carbide, WC-Co) 수준의 2,000 HV 이상까지 높아지고 있다.1

이들 재료는 높은 경도와 더불어 취성 성질로 인해 일반적으로 가공하기 힘든 재료로 알려져 있다. 또한 구멍의 크기도 수백 μm에서 최근 100 μm 이하의 구멍을 많이 요구하고 있으며 필요한 가공 깊이도 증가하여 세장비(Aspect Ratio) 5-20까지 요구되기도 한다. 이와 더불어 진원도, 진직도 등의 가공형상 정밀도와 많은 가공 수량도 가공의 난이도를 올리는 요인이 되고 있다.

미세 구멍 가공을 위한 기술로 미세 드릴링,2,3 방전 가공,4 레이저 가공 등이 많이 이용되고 있다.5

고경도 소재를 가공하는 경우 방전 가공, 레이저 가공을 이용하나 생산성이나 가공 정밀도가 요구되는 수준에 못 미치는 경우가 많다. 한편 드릴링에서는 다이아몬드 전착 드릴,6,7 다이아몬드 코팅 공구,8,9 다결정 다이아몬드(Polycrystalline Diamond, PCD)10,11나 단결정 다이아몬드(Single Crystalline Diamond, SCD)3 소재의 공구를 적용하여 고경도 소재의 미세 구멍에 대응하고 있다.2

한편, 실리콘 카바이드는 높은 열전도도, 넓은 에너지 밴드갭, 높은 절연파괴 전계강도 등 우수한 열적, 전기적 특성을 갖고 있어, 기존 실리콘을 대신할 고출력 전력반도체 소자의 재료로 주목을 받고 있다.12,13

또한 높은 내식성, 내마모성, 낮은 열팽창율 등 우수한 기계적 성질을 갖고 있어 글래스 몰드용 금형재료, 반도체 플라즈마 가스 제어 부품 등으로 사용된다. 하지만 높은 경도와 취성 성질로 인해 기계적 가공이 어려운 문제가 있다.10

실리콘 카바이드의 미세 구멍 가공에 관한 연구는 몇몇 연구자에 의해 수행되었다. Ohnishi 등은 지름 300 μm의 PCD 드릴을 이용하여 실리콘 카바이드에 미세 구멍을 가공하였다.10

드릴링 효율을 높이기 위해 주파수 60 kHz, 진폭 0.4 μm의 초음파 진동을 가공물에 부가하였으며, 구멍 벽면의 표면조도 향상, 공구 수명 향상 등의 효과를 확인하였다. Hur 등은 CVD-SiC의 미세 구멍 가공에 대해 연구하였으며, 지름 500 μm의 PCD 드릴을 사용하여 공구 회전속도, 이송속도 등이 구멍 입구 및 출구부의 치핑(Chipping), 구멍 벽면의 표면조도, 공구 마모 등에 미치는 영향을 분석하였다.14

아직까지 PCD 소재의 지름 100 μm 내외의 미세 드릴 제작이 용이하지 않으며 날카로운 절삭날 구현에도 많은 어려움이 있다. 따라서 본 논문에서는 방전 가공으로 다결정 다이아몬드를 지름 100 μm 내외의 원통형 공구로 제작하여 실리콘 카바이드의 미세 구멍 가공 특성에 대해 연구하였다. 방전 가공으로 제작된 공구 표면은 방전흔(Crater)으로 인해 연삭 공구 표면과 같은 거칠기를 갖게 되며, 이용하여 취성 재료의 가공에 사용될 수 있다. 실리콘 카바이드와 같이 고경도 소재 가공에서는 공구의 크기가 작아지면 공구의 선속도가 작아지므로 절삭 부하가 높아질 수 있으며 공구 강성 또한 줄어들어 공구 파손 위험이 커진다. 따라서 본 연구에서는 다양한 가공 조건에 따라 절삭력의 변화를 측정하여 실리콘 카바이드의 초미세 구멍 가공을 위한 실험적 접근을 시도하였다.

2. 실험 장치

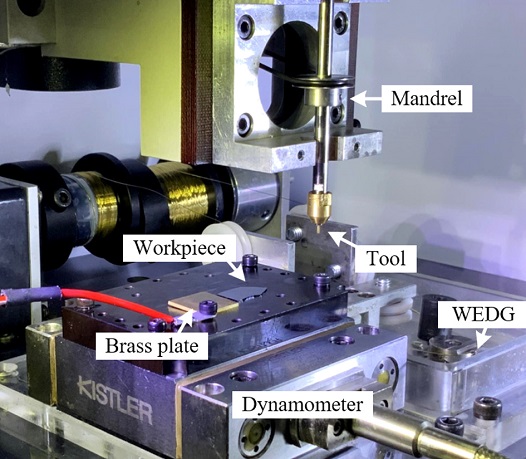

Fig. 1은 본 실험에 사용된 가공시스템을 나타낸다. 이송기구는 X-Y-Z축을 기본으로 Z축에는 PCD 공구를 장착할 수 있는 만드렐 스핀들 설치하였으며, X-Y축에는 미세 공구를 제작하기 위한 와이어 방전 연삭(Wire Electro-Discharge Grinding, WEDG) 모듈과 SiC 가공물을 장치하였다.15,16

하나의 가공시스템에서 PCD 공구 제작과 미세 드릴링 가공이 이루어지도록 장치를 설치하여, 공구의 탈부착 시 발생할 수 있는 런아웃으로 인한 오차를 최소화하였다.17,18

또한 미세 드릴링 가공 시 발생되는 공구축 방향의 절삭력을 측정하기 위해 다채널 공구동력계(9256C2, Kistler Corp.)를 가공물을 고정하는 지그 아래 설치하였다. 공구 표면의 마모 영향을 줄이기 위해, 각 실험 후 황동판(Brass Plate)을 이용한 방전 드레싱(Dressing)을 통해 공구 표면을 재가공하였다. 절삭유체는 MQL (Minimum Quantity Lubrication) 공급 장치를 이용하여 드릴 가공 영역에 분사하였다. 가공된 미세 구멍 및 미세 PCD 공구의 표면은 공초점 현미경(OLS-5000, Olympus Corp.)을 사용하여 관찰하였다.

3. 실험 방법

3.1 PCD 미세 공구 제작

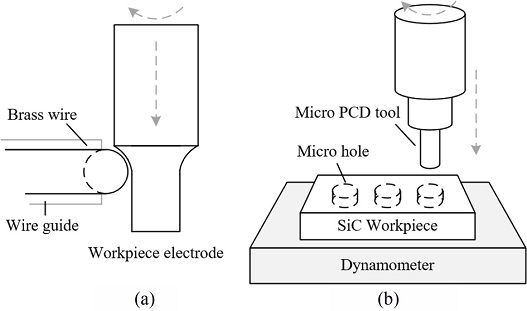

Fig. 2(a)는 WEDG 모듈에서 PCD 미세 공구를 가공하는 방법을 나타낸 그림이다. 와이어 가이드에 방전 와이어를 일정한 속도로 이송을 시킨 상태에서 가공물을 수직 방향으로 내린다. PCD는 높은 경도와 내마모성을 가지기 때문에 초경합금과 같은 고경도 재료를 가공하기 위한 공구 재료로써 많이 사용된다. 하지만 다이아몬드의 매우 높은 경도로 인하여 기존 연삭 공정으로 PCD 미세 공구를 제작하는 것에는 어려움이 있다. WEDG에 의한 방전 가공은 비접촉 가공 방법으로서, 방전 시 발생하는 스파크로 재료를 제거하기 때문에 공구 제작 시 기계적 접촉으로 인한 단점을 극복할 수 있다.19

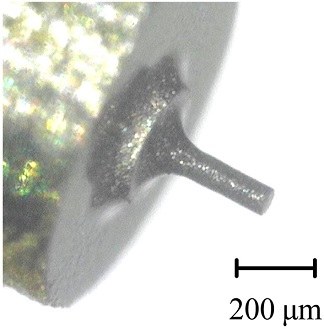

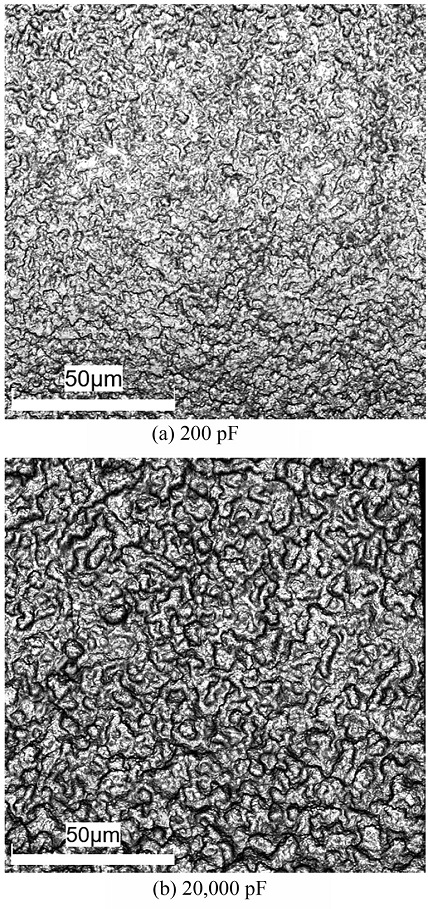

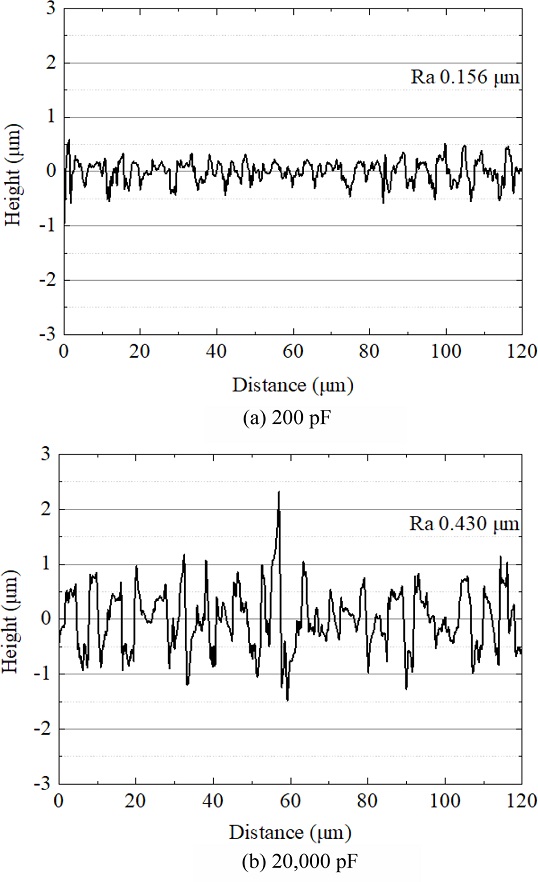

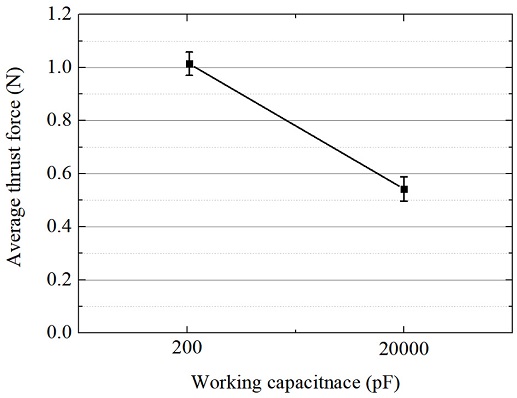

본 실험에서는 지름 1 mm의 PCD 환봉을 Fig. 3과 같이 지름 110, 길이 400 μm의 원통형의 미세 공구로 가공하였다. RC 방전회로에서 사용된 축전용량(Capacitance)은 200과 20,000 pF을 사용하여 표면 거칠기가 다른 두가지 공구를 제작하여 사용하였다. Table 1은 WEDG의 가공 조건을 나타낸다.

3.2 미세 구멍 드릴링

Fig. 2(b)는 미세 드릴링 공정을 나타낸 그림이다. 실험에서 공구 재료로 사용된 PCD는 다이아몬드 함유량 90%와 1 μm의 평균 입자 크기를 가지고 있으며, 가공물 재료로 4H SiC Wafer를 사용하였다. Table 2는 SiC Wafer의 재료 특성을 보여준다.

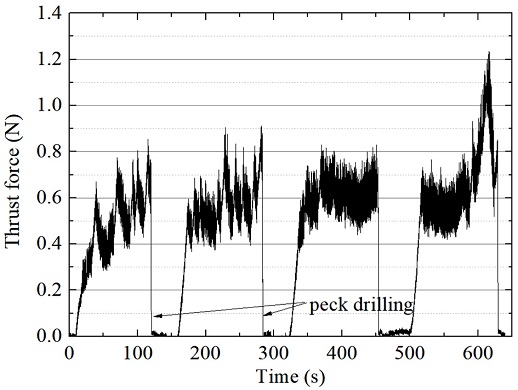

공구 동력계 위에 SiC Wafer를 고정한 후 제작한 미세 PCD 공구를 사용하여 미세 구멍을 가공하였다. 미세 구멍의 전체 가공 깊이는 200 μm이며, 절삭 칩의 배출을 위해서 50 μm씩 4회 스텝 이송을 통해 가공을 하였다(Peck Drilling Cycle). 공구의 회전속도와 이송속도를 각각 변화시켜 가공하였으며, 공구의 표면 거칠기와 절삭 유체의 공급 방법에 따라 미세 구멍 가공 실험을 하였다. 가공 시 발생한 절삭추력(Thrust Force)은 SiC 시편 아래 고정된 공구동력계를 통해 측정하였다. 실험을 실시한 후 미세 구멍의 입구부 치핑량과 형상을 관찰하였다. Table 3은 미세 드릴링 시 가공 조건을 나타낸다. MQL 가공 시 유량은 2.0 cc/h 와 3 bar 압력을 사용하였다.

4. 실험 결과

4.1 이송속도와 회전속도에 따른 절삭력 변화

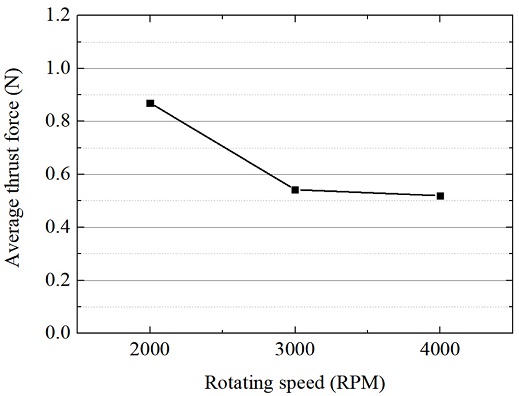

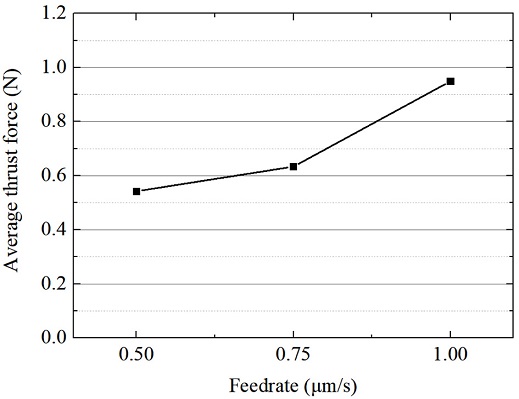

SiC Wafer의 미세 드릴링에서 이송속도와 공구 회전속도에 따른 절삭력을 비교하였다. 미세 PCD 공구는 축전용량 20,000 pF을 사용하여 제작하였다. Fig. 4는 이송속도가 0.5 μm/s이고, 공구 회전속도가 3,000 rpm일 때 측정된 절삭추력이다. Figs. 5와 6은 각각 공구 회전속도를 2,000에서 4,000 rpm으로 증가시킬 때와 이송속도를 0.5, 0.75, 1.0 μm/s로 증가시킬 때 측정된 평균 추력을 나타낸다. 쉽게 예상할 수 있듯이 공구 회전속도가 빠를수록 절삭력이 줄어드나, 3,000 rpm 이상에서는 절삭력이 수렴하는 것으로 나타났다. 또한, 이송속도가 높을수록 절삭력이 증가하는 것을 볼 수 있으며, 이송속도가 1 μm/s 이상의 경우 절삭력이 가파르게 증가하여 공구가 파손되는 경우도 있었다.

일반 상용 드릴과는 달리, 본 실험에서 사용된 공구는 절삭날이 없는 바닥이 평평한 연삭 공구를 사용하였다. 따라서 날당 이송량 대신, 회전당 이송량(Feed per Revolution)의 영향을 관찰하였다. 0.5 μm/s에서 회전수가 2,000, 3,000, 4,000 rpm으로 증가할 때, 회전당 이송량은 15, 10, 7.5 nm로 변화되며, 3,000 rpm에서 이송속도가 0.5, 0.75, 1.0 μm/s로 증가할 때 회전당 이송량은 10, 15, 20 nm로 증가한다. 회전당 이송량이 15 nm으로 동일한 (0.5 μm/s, 2,000 rpm)의 경우와 (0.75 μm/s, 3,000 rpm)의 경우를 비교하면, 평균 절삭추력은 각각 0.87과 0.63 N으로 측정되었으며, 회전속도가 높은 경우 힘이 적게 걸리는 것을 볼 수 있다. 이는 단위시간당 재료제거량이 같더라도, 공구 회전속도의 감소가 재료제거나 절삭칩 배출에 악영향을 주어 절삭추력의 증가로 나타난 것으로 판단한다. 미세 구멍 가공에서는 절삭칩 배출이 절삭력에 큰 영향을 주며, 공구 회전속도가 높으면 공구 표면 속도가 높아 상대적으로 칩 배출에 유리하여 절삭력이 낮아지는 것으로 판단한다.

4.2 공구 표면 거칠 변화에 따른 절삭력 변화

본 실험에 사용된 PCD 미세 공구는 상용 드릴 공구와 달리 공구 표면의 방전흔에 의한 연삭 효과로 재료를 제거한다. 따라서 공구의 표면거칠기는 가공 성능에 크게 영향을 주게 된다. 방전 가공으로 제작하는 공구의 표면은 방전회로에 사용된 축전용량과 인가전압에 따라 달라지게 된다. 일반적으로 축전용량을 변화시켜 방전에너지를 조절하며, 방전에너지가 클수록 거친 표면을 생성시킨다.20

Fig. 7은 공구 제작에 사용된 축전용량이 200과 20,000 pF인 경우의 PCD 공구 표면을 나타내며 Fig. 8은 각 표면의 거칠기 프로파일을 보여준다. 공구 제작에 사용된 축전용량을 200에서 20,000 pF으로 증가시킨 경우 표면 조도는 각각 Ra 0.156와 0.430 μm로 측정되었다.

Fig. 9는 축전용량 200과 20,000 pF을 이용하여 제작한 공구로 미세 구멍을 가공하였을 때 절삭추력을 비교한 것이다. 일반적인 미세 연삭 공정에서 큰 연삭 입자는 가공 표면에 거친 면을 생성시키지만 연삭힘은 낮게 한다.21

공구 표면에 생성된 방전흔 또는 방전 돌기는 연삭 휠의 연삭 입자처럼 가공에 참여한다. 따라서, 거친 공구 표면은 큰 연삭 입자를 사용하여 가공하는 효과를 주어 상대적으로 낮은 절삭추력을 나타내는 것을 알 수 있다.

4.3 칩 배출 효과

SiC는 그 취성 성질 때문에 기계적으로 가공하게 되면 미세한 분말 형태의 칩이 생성된다. SiC 미세 입자는 연삭 입자로 사용될 정도로 높은 수준의 경도를 갖는다.22

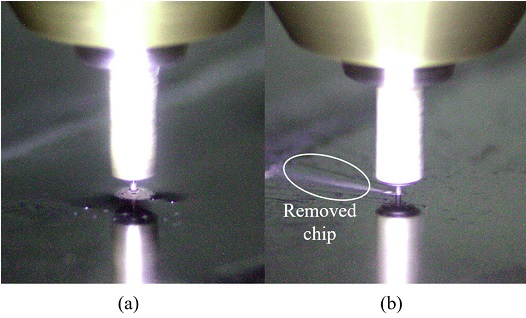

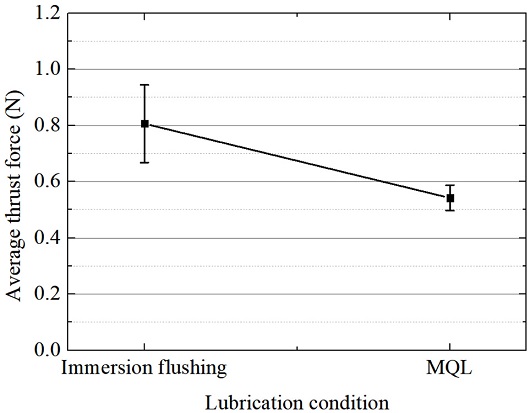

이는 기계 가공 시 칩 배출이 원활하지 못할 경우 공구 마모를 야기시키고, 가공성을 악화시키는 요인으로 작용한다. 본 연구에서는 SiC의 미세 구멍 가공 시 칩 배출의 영향을 관찰하기 위해 절삭유를 연무식으로 가공 영역에 분무한 MQL 가공과 단순히 절삭유에 가공물을 담궈 가공하는 침전식 가공(Immersion Flushing)23 방법을 비교하였다.

Fig. 10은 침전식 가공과 MQL 가공을 비교한 사진이다. 침전 상태의 가공은 Fig. 10(a)와 같이 SiC의 분말 형태의 칩이 공구 주변에 쌓이며, 절삭유의 점도로 인해 칩이 공구 주위를 맴돌고 있는 것을 관찰할 수 있다. 이는 구멍 내부에서 발생한 칩이 가공부 밖으로 원활히 배출되지 못하는 것을 의미한다. 반면 Fig. 10(b)와 같이 절삭유가 분무된 경우 가공 중 발생된 칩이 절삭유에 의해 제거된 것을 볼 수 있다. Fig. 11은 각 윤활 조건에서 측정한 평균 절삭추력을 나타낸다. 침전식 가공 조건 대비 절삭유를 분무하는 경우 절삭추력은 0.542 N으로 약 33% 감소하였으며 분산(Deviation)도 감소하여 가공성이 개선된 결과를 나타내었다. 따라서, 칩을 지속적으로 제거해주는 MQL 가공 방식을 통해 미세 공구의 가공성을 향상시킬 수 있음을 확인하였다.

4.4 미세 구멍 가공 품질

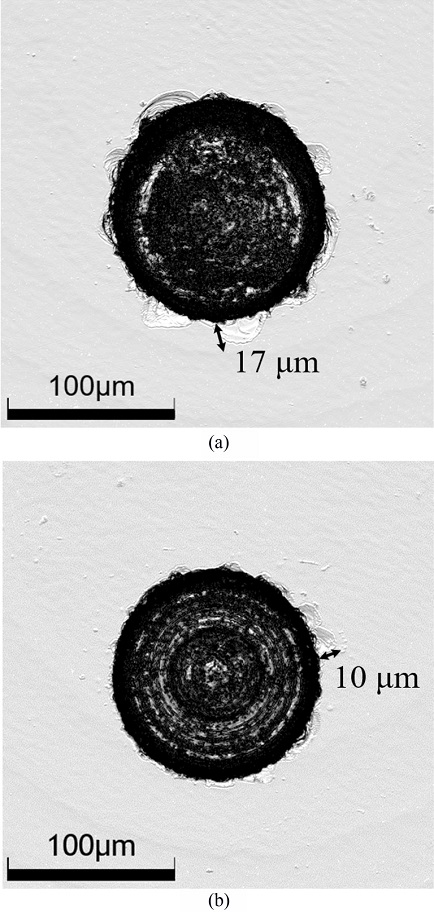

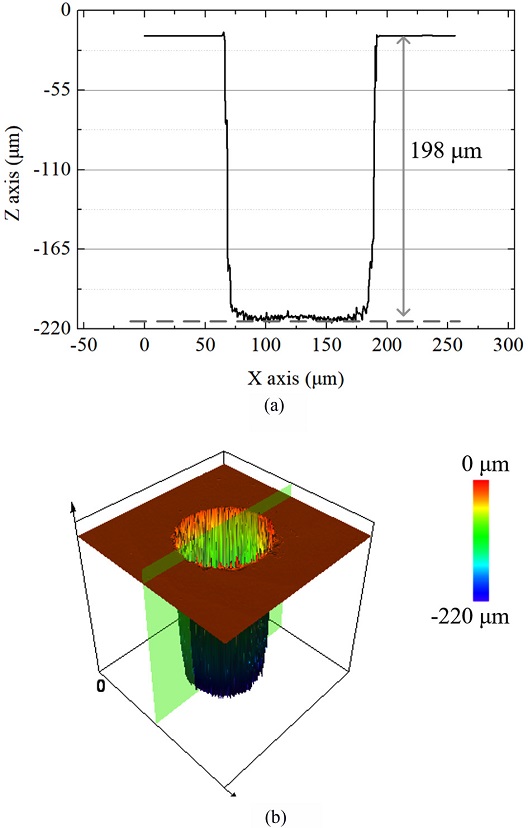

Fig. 12는 미세 구멍 가공 시 이송속도에 따른 구멍 입구를 관찰한 사진이다. Fig. 12(a)와 같이 이송속도가 1 μm/s일 경우 구멍 모서리에 최대 크기 17 μm의 치핑이 관찰되었다. 반면, 이송속도를 0.5 μm/s으로 줄인 경우 최대 치핑 크기가 10 μm 수준으로 줄어들었으며 전체적으로 치핑 발생도 함께 감소하였다. 공구 회전속도 변화에 따른 치핑 발생은 경향성이 관찰되지 않았으며, 다소 불균일하게 생성되었다. 가공 변수 중 이송속도가 치핑 발생에 가장 크게 영향을 주는 요인으로 판단되며, 이를 줄이기 위해서는 공구가 가공부에 진입하는 이송속도를 낮추는 것이 유효할 것으로 판단한다. 추후 치핑의 최소화를 위한 가공 조건과 공구 형상 최적화에 대한 추가적인 연구가 필요하다. 또한, Fig. 12(b)와 같이 구멍 바닥면의 중심에서도 크랙이 관찰되며 이는 공구의 중심에서는 절삭속도가 매우 작기 때문에 절삭이 이루어지지 않은 것으로 판단한다. Fig. 13은 가공된 미세 구멍의 단면 프로파일과 3차원 형상을 나타낸다.

5. 결론

본 연구에서는 다결정 다이아몬드(PCD) 공구를 이용한 SiC Wafer의 미세 구멍 가공 특성에 대해 연구하였다. 경도가 높은 SiC Wafer는 일반 초경합금 소재의 상용 공구로 가공하는 것은 어려움이 있다. 따라서 본 연구에서는 SiC 재료보다 높은 경도를 지닌 PCD를 미세 공구 재료로 사용하였다. 방전 가공으로 제작한 미세 공구를 이용하여 다양한 가공 조건에 따른 구멍 가공 특성을 관찰하였다. 바닥이 평평한 원통형 미세 PCD 공구로 SiC의 미세 구멍을 가공하였으며, 절삭날이 없는 바닥면으로 재료가 제거되는 것과 바닥면 거칠기가 클수록 절삭추력이 낮아지는 것으로 볼 때 방전으로 인한 거친 표면으로 재료가 연삭 가공된 것으로 판단한다. 공구 회전속도가 낮을수록, 이송속도가 높을수록 절삭추력이 증가하였으며 지름 110 μm 지름의 공구를 사용하는 경우 추력이 1 N 이상의 경우 공구가 파손될 수 있다. SiC 가공의 경우 분말 형태의 절삭칩이 발생하며 구멍에서의 칩 배출이 매우 중요하다. 절삭유가 가공이 일어나는 공구 바닥면까지 충분히 유입되는지는 불명확하지만, 구멍 주위에 쌓이는 칩을 제거함으로써 절삭력이 감소되는 것을 확인하였다. 구멍 입구부에 10 μm 크기의 치핑이 발생하였으며, 이를 개선하기 위해 공구 형상 및 가공 조건의 최적화가 필요하다. 추후 미세 공구 형상에 따른 영향과 공구 마모에 대한 연구도 필요하다.

Acknowledgments

이 연구는 2020년도 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비 지원에 의한 연구임(No. 20010984).

REFERENCES

- Groover, M. P., “Fundamentals of Modern Manufacturing: Materials, Processes, and Systems,” John Wiley & Sons, 6th Ed., 2015.

-

Hasan, M., Zhao, J., and Jiang, Z., “A Review of Modern Advancements in Micro Drilling Techniques,” Journal of Manufacturing Processes, Vol. 29, pp. 343-375, 2017.

[https://doi.org/10.1016/j.jmapro.2017.08.006]

-

Yokomizo, S., Kubota, S. I., and Uno, Y., “High Performance Drilling of Monocrystalline Silicon Using Monocrystalline Diamond Drill,” Journal of the Japan Society for Precision Engineering, Vol. 72, No. 2, pp. 234-238, 2006.

[https://doi.org/10.2493/jspe.72.234]

-

D’Urso, G., Giardini, C., and Ravasio, C., “Effects of Electrode and Workpiece Materials on the Sustainability of Micro-EDM Drilling Process,” International Journal of Precision Engineering and Manufacturing, Vol. 19, No. 11, pp. 1727-1734, 2018.

[https://doi.org/10.1007/s12541-018-0200-2]

-

Hea, D., Kim, K. H., Cho, D. H., and Kim, K. J., “Nd: YAG Fiber Laser Drilling Characteristics of Alumina Plates,” Journal of the Korean Society for Precision Engineering, Vol. 35, No. 11, pp. 1055-1061, 2018.

[https://doi.org/10.7736/KSPE.2018.35.11.1055]

-

Mizobuchi, A., Honda, K., and Ishida, T., “Improved Chip Discharge in Drilling of Glass Plate Using Back Tapered Electroplated Diamond Tool,” International Journal of Precision Engineering and Manufacturing, Vol. 18, No. 9, pp. 1197-1204, 2017.

[https://doi.org/10.1007/s12541-017-0140-2]

-

Butler-Smith, P., Axinte, D., Daine, M., Kennedy, A., Harper, L., et al., “A Study of an Improved Cutting Mechanism of Composite Materials Using Novel Design of Diamond Micro-Core Drills,” International Journal of Machine Tools and Manufacture, Vol. 88, pp. 175-183, 2015.

[https://doi.org/10.1016/j.ijmachtools.2014.10.002]

-

Henerichs, M., Voss, R., Harsch, D., Kuster, F., and Wegener, K., “Tool Life Time Extension with Nano-Crystalline Diamond Coatings for Drilling Carbon-Fibre Reinforced Plastics (CFRP),” Procedia CIRP, Vol. 24, pp. 125-129, 2014.

[https://doi.org/10.1016/j.procir.2014.07.144]

-

Iliescu, D., Gehin, D., Gutierrez, M., and Girot, F., “Modeling and Tool Wear in Drilling of CFRP,” International Journal of Machine Tools and Manufacture, Vol. 50, No. 2, pp. 204-213, 2010.

[https://doi.org/10.1016/j.ijmachtools.2009.10.004]

-

Ohnishi, O., Doi, T., Kurokawa, S., Takahashi, K., Fujita, F., et al., “Performance of Micro Pcd Drills in Drilling into SiC and Effects of Ultrasonic Vibration,” International Journal of Nanomanufacturing 3, Vol. 10, Nos. 1-2, pp. 175-184, 2014.

[https://doi.org/10.1504/IJNM.2014.059007]

-

Lee, E. Y., Choi, W. K., and Yoo, J. H., “Cutting Condition Optimization of Micro Hole for Single Crystal Silicon,” Journal of the Korean Society for Precision Engineering, Vol. 34, No. 8, pp. 551-555, 2017.

[https://doi.org/10.7736/KSPE.2017.34.8.551]

-

Yan, J. and Tan, T. H., “Sintered Diamond as a Hybrid EDM and Grinding Tool for the Micromachining of Single-Crystal SiC,” CIRP Annals, Vol. 64, No. 1, pp. 221-224, 2015.

[https://doi.org/10.1016/j.cirp.2015.04.069]

-

Tanaka, H. and Shimada, S., “Damage-Free Machining of Monocrystalline Silicon Carbide,” CIRP Annals, Vol. 62, No. 1, pp. 55-58, 2013.

[https://doi.org/10.1016/j.cirp.2013.03.098]

- Hur, C., Lee, C. S., Chae, S. S., Lee, S. M., and Lee, J. C., “A Study on the Micro Hole Drilling for CVD-SiC Using High-Frequency Spindle,” Proc. of the KSMPE Conference, pp. 37-42, 2007.

-

Lee, P. A., Kim, S. K., and Kim, B. H., “Fabrication of Micro Column Array by Micro EDM Using Eccentric Tool Electrodes,” Journal of the Korean Society for Precision Engineering, Vol. 35, No. 3, pp. 305-310, 2018.

[https://doi.org/10.7736/KSPE.2018.35.3.305]

-

Masuzawa, T., Fujino, M., Kobayashi, K., Suzuki, T., and Kinoshita, N., “Wire Electro-Discharge Grinding for Micro-Machining,” CIRP Annals, Vol. 34, No. 1, pp. 431-434, 1985.

[https://doi.org/10.1016/S0007-8506(07)61805-8]

-

Na, Y. and Kim, B. H., “Effect of Vibration and Machining Area in the Fabrication of Micro Tool by Reverse EDM,” Journal of the Korean Society for Precision Engineering, Vol. 36, No. 2, pp. 169-175, 2019.

[https://doi.org/10.7736/KSPE.2019.36.2.169]

-

Park, J. A., Lee, U. S., and Kim, B. H., “Micro Pin Fabrication of Tungsten Carbide Using Polycrystalline Diamond,” Journal of the Korean Society for Precision Engineering, Vol. 37, No. 11, pp. 791-796, 2020.

[https://doi.org/10.7736/JKSPE.020.085]

-

Shin, H. S., Park, M. S., Kim, B. H., and Chu, C. N., “Recent Researches in Micro Electrical Machining,” International Journal of Precision Engineering and Manufacturing, Vol. 12, No. 2, pp. 371-380, 2011.

[https://doi.org/10.1007/s12541-011-0049-0]

-

Kawakami, T. and Kunieda, M., “Study on Factors Determining Limits of Minimum Machinable Size in Micro EDM,” CIRP Annals, Vol. 54, No. 1, pp. 167-170, 2005.

[https://doi.org/10.1016/S0007-8506(07)60075-4]

-

Rowe, W. B., “Principles of Modern Grinding Technology,” William Andrew, 2013.

[https://doi.org/10.1016/B978-0-323-24271-4.00016-6]

-

Badisch, E. and Mitterer, C., “Abrasive Wear of High Speed Steels: Influence of Abrasive Particles and Primary Carbides on Wear Resistance,” Tribology International, Vol. 36, No. 10, pp. 765-770, 2003.

[https://doi.org/10.1016/S0301-679X(03)00058-6]

-

Bhattacharyya, B., Doloi, B., “Modern Machining Technology,” Academic Press, 2020.

[https://doi.org/10.1016/B978-0-12-812894-7.00006-2]

M.S. student in the department of Mechanical Engineering, Graduate School, Soongsil University, Korea. His research interest is micro machining.

E-mail: lus223@soongsil.ac.kr

Undergraduate student in the School of Mechanical Engineering, Soongsil University. His research interest is micro machining.

E-mail: cyyangmech@soongsil.ac.kr

Undergraduate student in the School of Mechanical Engineering, Soongsil University. Her research interest is micro machining.

E-mail: jhlee23@soongsil.ac.kr

Professor in the School of Mechanical engineering, Soongsil University. His research topics are micro mechanical and non-conventional machining processes.

E-mail: bhkim@ssu.ac.kr