6분력 센서를 이용한 추진기관 측력 및 롤 모멘트 정밀 계측 연구

; Sun-young Lee1 ; Hyun-seob Lee1 ; Hee-sung Yang1 ; Min-ho Kim2 ; Dong-wook Kim2 ; Jae-hoon Bang2

; Sun-young Lee1 ; Hyun-seob Lee1 ; Hee-sung Yang1 ; Min-ho Kim2 ; Dong-wook Kim2 ; Jae-hoon Bang2

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Solid rocket motor (SRM) for anti-tank guided weapons has a lateral rocket nozzle as a structural feature. The lateral nozzle is twisted 30 degrees in the direction of flight. Due to the structural characteristics, it generates side forces in the direction of flight. The generated side forces cause forces and moments in the entire guided weapon, affecting missile stability and accuracy during flight. Therefore, it is very important to accurately measure the force and moment during the development and production of SRM. For example, in quality specification, acceptance criteria for thrust, side force, and moment were written. This study introduced a method for measuring thrust, side force, and moment of SRM using 6-component sensor. Depending on the size of the 6-component sensor and configuration of test device, results measured in the same SRM differed. During designing of the test device, structural stability and natural frequency must be grasped, and through this, it is possible to manufacture a measuring device that does not disturb the SRM. In this study, simply purchasing a sensor with high performance for precise measurement was not the answer. Instead, the measurement accuracy was increased by properly configuring the test device to suit the measuring environment.

Keywords:

Solid rocket motor, Side-force, Roll moment, 6-Component sensor키워드:

고체추진기관, 측력, 롤 모멘트, 6분력 센서1. 서론

일반적인 추진기관 지상연소시험에서는 압력 및 추력을 계측한다. 요즘은 추진기관 및 유도무기의 성능이 고성능화되면서 단순히 압력 및 추력만 측정하는 것이 아니라 6분력 센서를 이용하여 3축의 힘과 모멘트를 계측한다. 이를 통해 추진기관에서 발생하는 힘과 모멘트를 이용하여 추진기관 및 유도무기의 전체 성능, 발사 안정성 및 비행 안정성을 유추해볼 수 있다.

6분력 센서가 일반적으로 보급되기 전에는 6분력 시험대를 직접 제작하여 추진기관의 힘과 모멘트를 측정하였다. Park, et al.,1은 6분력 시험대의 제작 및 계측 모델링 기법을 개발하여 시험대를 설계하였다. 그 당시 선진국에서 국외 반출 금지 기술로 구분되어 추진기관에 대한 6분력 계측이 불가능했는데 이 시험대를 시작으로 추진기관에도 6분력 계측이 가능해졌다. 일반 산업계에서도 Kim, et al.,2-4은 단축 센서를 이용하여 6분력 센서를 직접 설계하고, 수정 보완하여 힘과 모멘트를 측정하였다. 현재는 산업이 발달하면서 자동차, 의료, 항공우주 산업에서 힘과 모멘트 측정에 대한 필요성이 증가하고 있다. 과거에는 6분력 센서를 직접 설계하고 제작하여 사용하였다면, 현재는 계측 정밀도가 높은 6분력 센서를 구매하여 측정한다. 특별히 추진기관 분야에서의 6분력 센서 측정은 일반적인 추진기관에서는 진행되지 않는다. 유도무기 시스템의 목적에 의해 추진기관의 노즐이 절단된 형상이거나 측추력이 발생할 때 6분력 센서를 이용한 측정을 수행한다. Rho5는 휴대용 유도무기 추진기관의 Scarfed Nozzle에 대한 분력을 이론적으로 계산하고, 이를 지상연소시험과 비교하였다. 시험을 통해 이론적으로 분석한 효율계수와 시험을 통해 분석한 효율계수를 비교하였으며 이론으로 반영되지 않는 오차를 확인하였다.

따라서 본 연구에서는 기존 추진기관의 6분력 측정 방식을 답습하고, 시험 장치를 구성하였다. 이후 측정을 수행하고, 나온 결과와 개선사항을 공유하여 6분력 센서를 이용한 추진기관 측정 업무에 대한 전반적인 내용을 전달하고자 한다.

2. 시험 구성

2.1 시험 장치

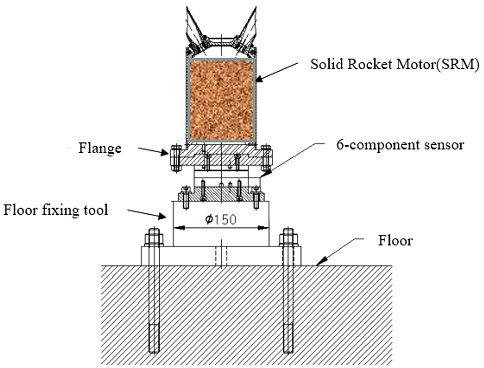

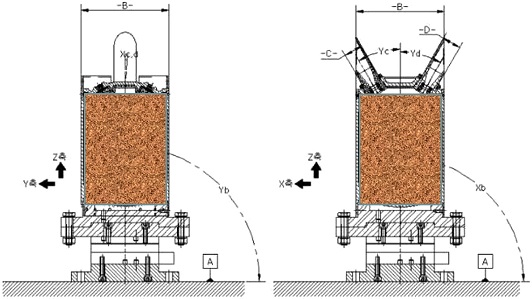

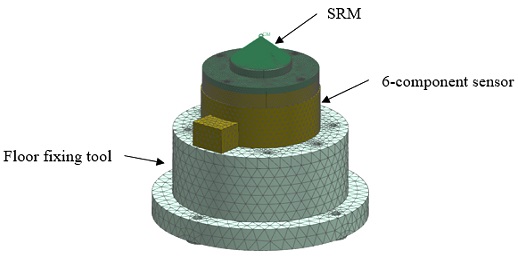

6분력 센서를 이용하여 계측하는 시험 장치의 구성은 Fig. 1과 같다. 측정하는 대상인 추진기관, 3축의 힘과 모멘트를 계측하는 6분력 센서, 추진기관과 센서를 고정해주는 치구, 그리고 바닥 고정대로 구성되어 있다. 6분력 센서의 성능은 Table 1과 같으며 추진기관 내부 그레인 형상은 보안 관계상 삭제하였다. 6분력 센서의 제작사는 ATI Industrial Automation이며, 모델명은 OMEGA85, 품명은 US-420-740이다. 추진기관에는 압력을 측정하는 압력센서도 Fig. 2와 같이 설치되어 있다. 압력센서의 제조사는 SENSYS이며, 모델명은 PMHH 5000PAIA이다.

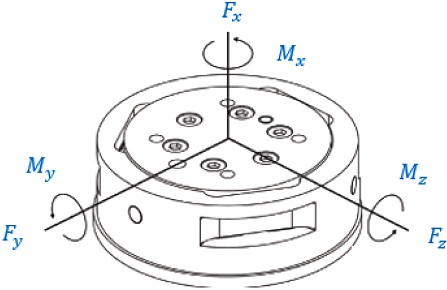

설치된 시험 장치를 이용하여 3축의 힘과 1축의 모멘트를 계측한다. 힘과 모멘트를 계측하는 센서의 축 정의는 Fig. 3과 같다. 추진기관에서 발생하는 추력은 FX이며 측력은 FY, FZ이다. 롤 모멘트는 MX이다.

2.2 시험 기준

제작된 추진기관의 품질 적합성 검사를 위해 지상연소시험을 통해 측력과 롤 모멘트를 계측하여 시험 기준에 적합 하는지 확인한다. 시험 기준은 측력은 추력의 ±2.0%, 롤 모멘트는 ±0.3 N-m이다.

2.3 시험 결과

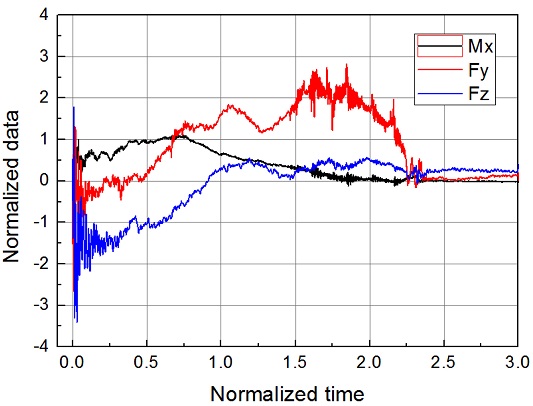

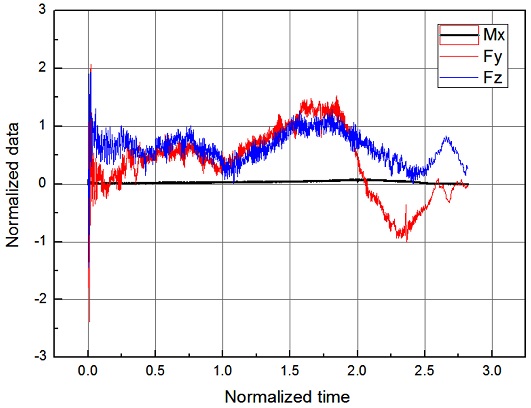

지상연소시험 수행 결과는 Fig. 4와 같다. 검은선은 롤 모멘트 MX, 빨간선은 y축 측력 FY, 파란선은 z축 측력 FZ이다. 그래프의 x축은 sec에 대해 무차원화 하였고, y축 측력은 %, 롤 모멘트는 N-m로 각각 무차원화하여 나타내었다.

지상연소시험 결과 측력과 롤 모멘트 모두 시험 기준에 부적합으로 나타났다. Y축 측력은 연소 초기 기준을 만족하였으나 연소 중간인 1.5-2.0초 사이에 시험 기준 2%를 초과하였다. Z축 측력은 연소 초기에 시험 기준을 초과하였다. 롤 모멘트 Mx는 연소 초기부터 1.0초 사이에 시험 기준을 초과하였다. 측력과 롤 모멘트의 경향을 비교해보면 측력이 최대가 되는 시점과 롤 모멘트가 최대가 되는 시점이 달랐다. 측력이 최대가 되는 시점에서 각 측력이 중첩되어 롤 모멘트가 최대가 될 것으로 추정하였지만 계측 결과 측력과 롤 모멘트는 서로 다른 경향성을 가진다. 다양한 가정을 제시하여 분석한 결과 시험 장치 구성에 있어 가장 큰 문제점이 있었고, 해결 과정들을 본 논문에서 서술하고자 한다.

3. 시험 장치 개선

3.1 압력센서 제거

Fig. 2에서 보면 추진기관 지상연소시험에서 연소실 내 압력을 측정하기 위해 압력센서를 설치한다. 압력센서의 설치로 시험 장치의 무게중심은 X축을 기준으로 벗어나게 되며 압력센서 무게로 인해 롤 모멘트가 발생한다. 또한 추진기관에서 발생한 측력 및 롤 모멘트와 중첩되어 더 큰 롤 모멘트가 발생할 수 있다. 따라서 추진기관에서 발생하는 순수 롤 모멘트보다 과도하게 예측되는 것을 방지하기 위해 압력센서를 제거 후 측력과 롤 모멘트를 측정하였다.

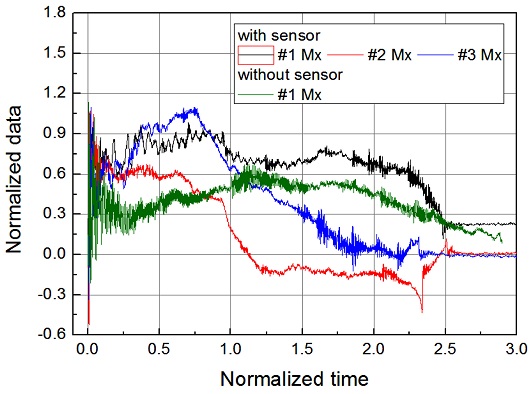

Fig. 5는 압력센서 설치 유/무에 따른 지상연소시험에서 롤 모멘트 계측 결과를 나타낸 것이다. 압력센서 있는 조건이 3개, 센서 없는 조건이 1개이다. 센서 유/무에 따른 롤 모멘트 경향을 비교해보면 센서가 있는 조건은 연소 초기 0.0-1.0초 사이에 가장 큰 값을 보인 후 급격히 감소한다. 반면에 센서가 없는 조건은 시험 장치의 무게중심 편향이 없기 때문에 연소중에 급격한 롤 모멘트의 변화없이 완만히 증가 후 감소한다. 계측된 롤 모멘트의 최댓값을 비교해보면 센서가 있는 조건이 0.73-1.1 N-m로 계측되었고, 센서가 없는 조건이 0.68 N-m로 계측되어 압력센서를 제거하는 것이 롤 모멘트 측면에서 최소 7%, 최대 60%의 감소 효과를 나타낸다.

3.2 조립체 비틀림 확인

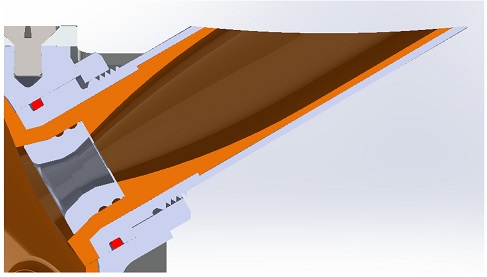

시험을 수행하는 추진기관의 노즐은 비행하는 축에 대해 30°씩 편향되어 있다. 또한 노즐 출구 형상은 Fig. 6과 같이 화염이 나가는 축에 대해 비대칭으로 절단되어 있다. 이미 설계된 형상으로도 충분히 측력 및 롤 모멘트가 발생할 수 있으며 조립 과정에서 누적된 공차 조건으로 인해 기준 이상의 측력 및 롤 모멘트가 발생할 수 있다.

따라서 조립 과정에서의 편향을 확인해보기 위해 Fig. 7과 같이 전체 시험 장치에 대한 비틀림 정도를 3차원 측정 장비로 확인해보았다. 3차원 측정 장비의 제조사는 Hexagon Metrolgogy이며 모델명은 Croma 554이다. 장비 사양은 X축 300, Y축 500, Z축 500 mm 이상이며 분해능은 0.0005 mm 이상이다.

Table 2는 측정을 수행한 기준 축 및 측정 결과를 나타낸 것이다. Xb는 X축과 연소관 중심축인 Z축의 수직 여부, Yb는 Y축과 Z축의 수직 여부를 나타내며 90°를 기준으로 0.1° 미만으로 편차를 확인하였다. Xc, Xd, Yc, Yd는 YZ, XZ 평면이 각 노즐 중심축과 이루는 각도를 나타내며 30을 기준으로 0.02-0.1°로 낮은 편차를 나타냈다. 노즐의 조립점검서를 보면 조립 후 제작 공차는 0.15° 미만으로 나와있으며 3차원 측정 결과로도 이를 확인하였다.

3.3 6분력 센서 및 시험 장치 구성 변경

Fig. 1의 시험 장치 구성도를 보면 전체에서 추진기관이 차지하는 부피가 매우 크다. 계측을 담당하는 센서나 고정시키는 치구보다 외력을 발생시키는 추진기관의 부피가 더 커서 측력이나 롤 모멘트가 과도하게 계측될 수 있다. 이를 개선하기 위해 6분력 센서를 기존보다 직경이 큰 제품으로 변경하고, 시험 장치 구성도 센서 및 고정 치구류의 부피와 무게를 증가시켜 시험 장치 전체의 무게중심을 추진기관이 설치된 위쪽이 아닌 바닥쪽으로 수정하였다. 바뀐 센서의 성능 및 직경은 Table 3과 같다. 기존 OMEGA 85에서 191로 변경하였으며 직경은 증가하고, 센서 분해능(Resolution)은 계측값에 에러를 발생하지 않는 수준으로 유지하였다.

바닥 고정대는 기존보다 직경을 키우고, 높이를 증가시켰다. 바닥 고정대의 높이는 전체 시험 장치의 무게와 고유진동수에 영향을 미치므로 여러 가지 형상으로 해석을 수행하여 결정하였다. 시험 장치의 경우 시험을 수행할 때마다 들고 다녀야 되므로 두 사람이 들고 다닐 수 있는 적정 무게(40 kg 이하)로 설정하였으며, 추진기관 연소시험 시 발생하는 주파수가 500-2,000 Hz이므로 시험 장치의 고유진동수가 2,000 Hz 초과되도록 설계하였다.

최종 설계한 형상의 고유진동수 해석 모델은 Fig. 8과 같다. 추진기관은 동일 무게로 하여 원뿔 형태로 대체하였다.

Table 4는 해석 모델의 고유진동수 해석 결과를 나타낸 것이다. 모드 1부터 10까지 3축(X, Y, Z)에 대한 질량참여율을 분석한 것이다. %X_mass는 모드에서 3축 중 X축이 모드에 영향을 미치는 질량참여율을 의미한 것이며 %Y, %Z 모두 동일 의미이다. 3축 중 추력과 동일축인 X축의 결과가 가장 중요하다. X축에 대해서 질량참여율이 가장 높은 고유주파수는 2,198 Hz이며 2,000 Hz 이상의 요구 조건을 만족한다.

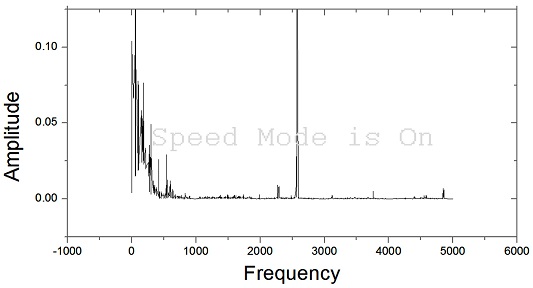

고유진동수 해석한 결과가 실제랑 일치하는지 확인해보기 위해 제작한 시험 장치에 고무망치로 힘을 가해 주파수를 확인하였다. 힘을 가한 후 계측된 데이터를 FFT (Fast Fourier Transform) 변환을 이용하여 주파수별 진폭을 확인하였다. Fig. 9는 시험 장치의 고유주파수 결과를 나타낸 것이다. 시험 결과 장치의 고유진동수는 약 2,580 Hz로 계측되어 설계 요구 조건을 만족하였다.

Fig. 10은 최종 시험 장치를 이용하여 지상연소시험을 수행한 결과이다. 시험 조건인 측력 ±2.0 이하와 롤 모멘트 ±0.3 이하 조건을 모두 만족하였다.

4. 결론

6분력 센서를 이용하여 추진기관의 추력뿐만 아니라 측력 및 롤 모멘트 계측에 대한 연구 내용을 서술하였다. 계측해야하는 추진기관은 비행 방향에 30° 편항된 노즐을 2개 가지고 있으며 연소 중에 발생한 측력 및 롤 모멘트가 비행 안정성에 영향을 미치지 않을 조건이 있다. 측력은 추력의 ±2.0%, 롤 모멘트는 ±0.3 N-m를 넘으면 안된다. 해당 시험 기준을 이용해서 시험 장치를 구성 후 계측한 결과 측력 및 롤 모멘트 모두 기준을 초과하였으며 세 가지 개선 방법을 통해 해결하였다.

(1) 시험 장치에서 압력센서를 제거하였다. 압력센서 설치로 인해 전체 시험 장치의 무게중심이 동심원에서 벗어났으며, 그로 인해 추진기관에서 발생하는 측력 및 롤 모멘트가 과하게 계측되었다. 압력센서 제거 후 롤 모멘트의 최댓값은 7-60% 감소하였으며 롤 모멘트의 경향도 변화하였다. 압력센서 제거로 롤 모멘트가 감소하였지만 시험 기준에는 초과하였다.

(2) 시험 장치의 전체 비틀림 정도를 3차원 측정기를 통해 확인하였다. 기존의 제작도면에서는 노즐조립품의 각도만 확인했었는데 추가로 시험 장치 전체의 각도를 확인함으로써 시험 전에 발생할 수 있는 누적 공차를 확인하였다. 전체 시험 장치에 대한 비틀림 정도를 측정한 결과 0.15° 미만으로 확인되었다.

(3) 6분력 센서 및 바닥 고정대의 직경을 증가시켰다. 기존 시험 장치는 계측하는 추진기관에 비해서 6분력 센서 및 바닥 고정대의 직경이 비슷해서 전체 무게중심이 추진기관에 치우쳐있었다. 그로 인해 작은 외란에도 측력 및 롤 모멘트가 과도하게 계측되었다. 센서의 직경 및 바닥 고정대의 직경을 증가시켜 전체 시험 장치 무게중심을 추진기관에 벗어나게 설계하면 동일 추진기관에서도 기준에 만족하는 측정 결과가 나왔다.

6분력 센서는 일반 단축 힘, 모멘트 측정센서에 비해서 다수의 내장된 센서가 복합적으로 측정에 관여하기 때문에 작은 외란에도 크게 계측된다. 따라서 6분력 센서를 사용할 때는 계측 전에 센서의 성능뿐만 아니라 시험 장치 전체의 무게중심, 고유진동수 등을 확인 후에 시험을 진행해야 한다.

Acknowledgments

This paper was presented at KSPE Spring Conference 2021

이 논문은 2021년도 한국정밀공학회 춘계학술대회 특별세션(방산제품 설계 및 시험) 발표 논문을 수정하여 투고하였습니다.

REFERENCES

- Park, I., Lee, K., Yoon, I., and Kim, J., “Modelling Scheme for the Six Components Force Measurements of Solid-Propellant Rocket Motors,” Journal of the Korean Society of Propulsion Engineers, Vol. 5, No. 3, pp. 79-86, 2001.

- Kim, G. S., Kang, D. I., and Song, H. G., “Design and Evaluation of Uncertainty for 6-Component Force/Moment Calibration Machine,” Proc. of the KSPE Spring Conference, pp. 68-72, 1997.

- Kim, G. S., Kang D. I., Rhee, S. H., and Um, K. W., “Design and Fabrication of a Precision 6-Component Force/Moment Sensor,” Proc. of the KSPE Conference, pp. 286-289, 1998.

- Kim, G. S., “Design of 3-Component Force/Moment Sensor with Force/Moment Ratio of Wide Range,” Journal of the Korean Society for Precision Engineering, Vol. 18, No. 2, pp. 214-221, 2001.

- Rho, Y. H., “The Study for Side Forces Estimation of the Propulsion System with Scarfed Nozzles,” Proc. of the Korean Society for Aeronautical & Space Sciences, pp. 1588-1591, 2014.

He received the M.S. degree in Computational Fluid Dynamics from Korea Aerospace University, Korea, in 2016. He works as a research engineer in LIGNex1.

E-mail: kiyeon.jeong@lignex1.com

Research Engineer in LIGNex1. Her research interest is solid propellant.

E-mail: sunyoung.lee@lignex1.com

Research Engineer in LIGNex1. His research interest is solid rocket motor.

E-mail: hyunseob.lee@lignex1.com

Chief Research Engineer (Ph.D.) in LIGNex1. His research interest is propulsion system.

E-mail: heesung.yang2@lignex1.com

Research engineer in LIGPoongsanProtech. His research interest is machine.

E-mail: mhKim@ligpoongsan.com

Research engineer in LIGPoongsanProtech. His research interest is machine.

E-mail: dwKim@ligpoongsan.com

Research engineer in LIGPoongsanProtech. His research interest is solid propellant.

E-mail: jwbang@ligpoongsan.com