샌드 3D 프린팅 기술 융합을 통한 생산성 혁신 사례 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Recently, competition in the manufacturing industry related to the preoccupation of new markets has drastically changed due to the increase in small quantity batch production products. Besides, business models utilizing 3D printing technology suitable for flexible manufacturing are gaining interest. As 3D printing technology is becoming more common, Design for Additive Manufacturing is also in the spotlight. However, the productivity of 3D printing technology is still insufficient in terms of mass production. In this study, the possibility of innovation in mass production process that combines 3D printing technology is presented through the case of innovation in manufacturing productivity of medium-speed engine cylinder head through the integration of sand 3D printing technology. It outlines how sand 3D printing technology is applied to cylinder head mass production processes, how the quality of cylinder head products can be improved compared to conventional pattern-based molding methods, and how productivity can be maximized by reducing process time and human error through hybrid production method with sand 3D printed integrated design cores. In conclusion, this paper presents the effectiveness of sand 3D printing technology which can secure product competitiveness by increasing the production capacity of mass production process, reducing production costs, improving quality, and reducing loss.

Keywords:

Sand 3D printing, 3D printer, Hybrid mold, Casting, Productivity, Design for additive manufacturing키워드:

샌드 3D 프린팅, 3D 프린터, 하이브리드 몰드, 주조, 생산성, 적층 제조 특화 설계1. 서론

2000년경 이후로 고객들의 요구가 더욱 다양해지고 산업 구조가 복잡해짐에 따라 제품의 종류는 다양해지고, 품목당 생산 수량은 빠르게 감소하고 있다. 이와 같이 다품종 소량 생산에 대한 요구가 증가하면서 제품의 개발 기간 단축이 제조 경쟁력 확보를 위해 중요한 요소가 되었다. 이러한 제조 산업의 환경 변화에 따라 개발 기간 단축 및 다품종 소량 생산에 적합한 적층 제조 3D 프린팅 기술에 대한 관심이 빠르게 증가하고 있다. Wohlers 리포트(2020)에 따르면 전세계 3D 프린팅 시장 규모는 2010년부터 2019년까지 9년간 27.6%라는 높은 연평균 성장률을 기록하고 있다.

동시에 3D 프린팅 기술이 다양한 분야로 확산 적용되면서 DfAM (Design for Additive Manufacturing) 설계도 각광을 받고 있다. 3D 프린팅 기술이 시제품 개발에 한하여 주로 활용이 되던 과거와는 달리 최근에는 양산 제품을 생산하기 위한 용도로 점차 그 영역이 확대되고 있는 추세이다. 항공우주, 자동차, 조선, 철도, 건설장비, 기계, 화장품, 의료 등 다양한 분야에서 이미 시제품을 넘어 양산 제품 생산에 3D 프린팅 기술을 활용하는 사례가 꾸준히 증가하고 있다. GE사의 리프 엔진(LEAP Engine) 연료 노즐은 금속 3D 프린팅을 활용하여 20개의 부품을 1개로 통합하여 25%의 무게 감소와 5배의 강도 강화를 이루었다.1 또한, BMW사의 적층 제조 센터에서는 자동차의 예비용 교체 부품 형상을 최적화하여 높은 강도를 유지하면서 동시에 경량화까지 이루는 노력도 활발히 진행하고 있다.2 Rexroth사는 샌드 3D 프린팅 기술로 기존의 금형 방식으로는 생산이 불가능한 복잡한 형상의 유압 부품을 DfAM 최적화 설계를 통해 소형화 및 30% 이상 경량화에 성공하였다.3

하지만, 아직까지 3D 프린팅 기술의 생산성은 양산 관점에서는 부족한 것이 사실이다. 특히, 금속 3D 프린팅 분야에서는 위상최적화나 격자무늬 구조 등을 적용한 DfAM 설계가 많은 관심을 받고 있지만,4 적층 제조에 사용되는 금속의 종류가 제한적이고, 3D 프린팅 가능한 금속 분말 소재가 고가이며, 제작 시간이 오래 걸리고, 분말 제조기술의 난이도가 높아 적층 소재의 신뢰성이 낮은 문제 등으로 인해 양산 적용성에는 한계가 있다.5

반면, 샌드 3D 프린팅 기술은 목·금형 없이 직접 주물사 중자(코어) 및 몰드를 빠르게 제작할 수 있고, 원하는 금속 재질로 제품 생산이 가능하며, 3D 프린팅용 주물사 재료비는 매우 저렴하고, 적층 신뢰도도 높아 단기간에 경쟁력 있는 비용으로 원하는 금속 소재를 이용한 주조품을 생산할 수 있어 주조 산업의 새로운 솔루션으로 급부상하고 있다.6

2019년 독일에서 개최된 GIFA 전시회에서는 샌드 3D 프린터, 샌드 3D 프린팅 잡박스에 대한 공정간 이송용 AGV (Automatic Guided Vehicle), 출력물 건조기, 출력물 주변 모래 제거기, 경화기, 출력물 픽업용 로봇, 출력물 표면 모래 제거기 등으로 구성된 주조용 중자 연속 생산을 위한 3D 프린팅 기반 양산 시스템이 공개되어 주조품 양산 공정 혁신의 새로운 패러다임이 제시되기도 하였다(Fig. 1).

국내에서도 한번에 900 × 520 × 450 (mm3) 사이즈를 제작할 수 있는 바인더 젯(Binder Jet) 방식의 대형 샌드 3D 프린터(Fig. 2)가 출시되고, 시제품 제작뿐만 아니라 주조 양산 공정에도 직접 적용할 수 있는 샌드 3D 프린팅 접목 주조 공정 기술이 최초로 개발되어 국내 주조 산업 혁신을 추진할 수 있는 기반이 마련되기도 하였다.7

본 연구에서는 주조품 제조 공정 혁신을 위해 샌드 3D 프린팅 기술 융합을 통한 중속엔진 실린더 헤드 제조 공정 기술을 제안하고, 실제 적용 결과를 확인한다. 샌드 3D 프린팅 기술을 실린더 헤드 양산 공정에 어떻게 적용하는지, 기존 목·금형 방식 대비 어느 정도의 소재 품질 향상이 가능한지, 일체형 중자 설계로 공정 시간 단축과 휴먼 에러 감소 등의 생산성 극대화가 얼마나 가능한지 등에 대한 윤곽을 제시한다. 생산성 및 품질 관점에서 기존 생산 방식과 본 연구에서 제안한 생산 방식의 비교 분석 결과를 제시한다.

결론적으로 주조품 양산 공정의 생산능력 증대, 생산원가 절감, 품질 향상 및 손실 비용 저감 등을 통해 제품 경쟁력 확보가 가능한 샌드 3D 프린팅 기술 융합의 효과성을 제시한다.

2. 기존 목·금형 방식 주조 공정의 한계

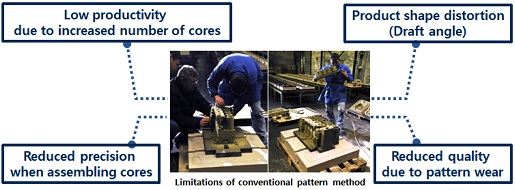

기존의 목·금형 방식 주조 공정은 중자의 개수가 증가할수록 중자의 조립 및 몰드 합형 시간이 증가하고, 품질 저하를 야기시키는 작업자의 휴먼 에러가 증가하며, 중자의 가스빼기 홀 수작업 또한 증가한다. 뿐만 아니라 다수의 중자 조립 및 합형 시 정밀성이 저하되며, 목·금형 방식의 특성상 빼기구배 고려로 인해 제품의 형상 왜곡이 발생한다. 용탕 주입 후에는 다수의 중자간 조립면을 따라 표면에 버(Burr)나 핀(Fin)이 발생하여 제품 품질이 떨어지고, 해당 버나 핀 제거를 위한 후처리 사상 수작업으로 인해 제품의 생산성 또한 크게 낮아지는 한계를 안고 있다. 이는 점차 기계적 시스템이 경량화/소형화되면서 부품의 일체화 설계가 증가하고 있는 최근 추세를 고려한다면, 갈수록 형상 복잡도 증가에 따른 중자 개수의 증가로 인해 기존 방식의 한계는 더욱 부각될 것이다. 이에 더하여, 대량 생산이 진행됨에 따라 목·금형 마모가 발생하여 제품의 품질이 저하되는 근본적인 문제점도 갖고 있다.

3. 샌드 3D 프린팅 기술 융합 양산 솔루션 제안

샌드 3D 프린팅 기술을 적용하여 중자 또는 몰드의 일체화 설계를 진행할 경우에는 기존 목·금형 방식의 문제점들을 대부분 해소할 수 있다. 샌드 3D 프린팅을 통해 여러 개가 아닌 일체화된 중자 또는 몰드를 바로 제작할 수 있기 때문에, 조립 수작업 공정이 생략되어 생산성 및 정밀도를 높일 수 있고, 휴먼 에러를 크게 줄일 수 있다. 중자의 가스빼기 홀은 3D 모델에 미리 반영하여 샌드 3D 프린팅 시에 직접 반영되도록 하여 해당 수작업 공정 제거가 가능하다. 목·금형 방식에서 고려했던 빼기 구배 역시 반영할 이유가 없으므로 제품의 형상 왜곡 문제도 해결이 가능하다. 샌드 3D 프린팅 일체화 중자 또는 몰드를 적용할 경우에는 조립면이 대부분 사라지기 때문에 용탕 주입 후 주조품 표면에서 다수 발생하던 버나 핀도 대부분 사라지게 된다. 즉, 주조 공장에서 항상 병목 공정인 후처리 사상 공정을 크게 줄이는 것이 가능하다. 마지막으로 샌드 3D 프린팅은 목·금형과 같은 마모 문제가 없기 때문에 생산 수량에 따른 품질 저하 문제도 발생하지 않는다.

이러한 장점을 종합해보면, 샌드 3D 프린팅 기술을 양산 공정에 접목할 경우, 기존 주조 공정의 한계를 넘어 생산성과 품질을 효과적으로 향상시킬 수 있다. 샌드 3D 프린팅 기술 적용을 통한 주조 공정 양산 솔루션의 특징은 다음과 같이 정리할 수 있다.

- (1) 중자/몰드 일체화 설계를 통한 조립 공정 삭제

- (2) 일체화 제작으로 정밀도 향상

- (3) 조립 수작업 삭제로 휴먼 에러 저감

- (4) 가스빼기 홀 수작업 삭제 가능

- (5) 빼기구배 미적용으로 제품 왜곡 문제 해소

- (6) 중자/몰드 조립면 최소화로 버나 핀 최소화

- (7) 후처리 사상 공정 수작업 최소화

- (8) 생산 수량 증가에 따른 품질 저하 문제 해소

3.1 샌드 3D 프린팅 기술 융합 양산 공정 유형

샌드 3D 프린팅 기술을 적용하여 중자 또는 몰드를 생산할 경우 목·금형 제작을 위한 초기 투자 비용을 절감할 수 있으나, 중자나 몰드의 재료 비용은 목·금형 방식 대비 높을 수 밖에 없다. 따라서, 양산 공정에 샌드 3D 프린팅 기술을 적용하더라도 전체 제조 비용 관점에서 기존 목·금형 방식 대비 경쟁력을 확보할 수 있는 솔루션을 개발해야 한다.

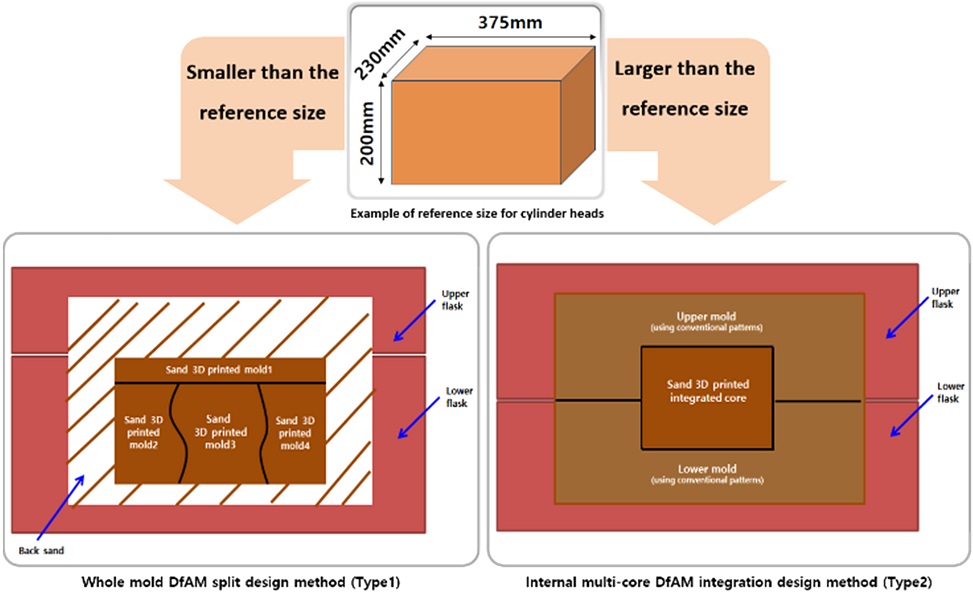

샌드 3D 프린팅을 통해 중자 또는 몰드를 제작할 경우, 제조 비용 관점에서 가장 직접적으로 영향을 미치는 인자는 출력물의 크기이다. 본 연구에서는 샌드 3D 프린팅 기술 융합 양산 공정 생산성을 극대화하기 위해 출력물의 크기에 따른 2가지 DfAM 설계 유형을 구분하여 제안한다. 유형1은 제품의 크기가 작고, 생산 수량이 적은 경우로 중자뿐만 아니라 외형 몰드 전체를 분할 설계하여 제작하는 방식이다. 유형2는 제품의 크기가 크고, 생산 수량이 많은 경우로 제조 비용 절감 및 생산성 확보를 모두 충족시키기 위해 외형 몰드는 기존 목·금형 방식으로 제작하고, 내부 중자는 DfAM 일체화 설계로 제작하는 방식이다. 이때, 샌드 3D 프린팅과 목·금형 생산 등 두 가지 이상의 서로 다른 제조기술이 융합 적용된 몰드를 ‘하이브리드 몰드’*라 정의한다.8

3.2 제품 크기에 따른 DfAM 설계 유형 적용 기준

생산하고자 하는 제품마다 형상 복잡도와 부가가치 등이 모두 다르기 때문에, 앞서 제안한 2가지 양산 공정 유형에 대하여 명확한 구분 기준을 제시하기는 어렵다. 따라서, 구체적인 기준을 도출하기 위해서는 우선적으로 생산 제품을 구체화할 필요가 있다.

본 연구에서는 제안한 2가지 DfAM 설계 유형을 구분하여 적용해보고, 실제로 양산 공정에 적용하였을 경우 효과성 확보가 가능한지를 확인하기 위하여 형상 복잡도가 상당히 높으면서 크기별로 다양한 제품이 존재하는 중속엔진 실린더 헤드 제품을 고려하였다.

현재 실제로 생산 중인 다양한 실린더 헤드 제품에 대하여 샌드 3D 프린팅 기반 제조 비용을 분석해 본 결과, 직경 170 mm 엔진의 실린더 헤드 제품이 전체 몰드를 샌드 3D 프린팅으로 생산하는 유형1 방식으로 적용해도 제조 비용 경쟁력을 확보할 수 있는 최대 크기라는 것을 확인하였다. 즉, 직경 170 mm 헤드의 크기를 기준으로 몰드 전체를 DfAM 분할 설계하는 유형1과 내부 중자만을 DfAM 일체화 설계하는 유형2의 구분 기준을 설정하였다.

4. 샌드 3D 프린팅 기술 융합 생산성 혁신 사례

4.1 직경 170 mm 엔진 실린더 헤드(유형1)

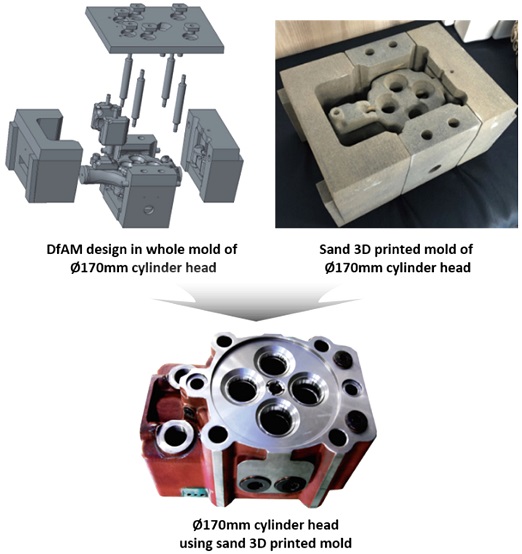

실린더 헤드는 엔진 부품 중에서도 형상이 매우 복잡하여 주조용 몰드 제작 시 많은 중자 개수로 인해 조립과 합형 작업이 까다로운 제품이다. 직경 170 mm 엔진의 실린더 헤드에 대해 검토한 결과, 제품의 사이즈가 작아 전체 몰드를 DfAM 분할 설계하여 샌드 3D 프린팅으로 제작하더라도 제조 비용 경쟁력 확보가 가능함을 확인하였다. 이를 바탕으로 몰드 전체를 분할 설계하는 유형1 방식을 적용하기로 결정하고, 몰드를 크게 3개의 부분 일체화된 중자로 분할 설계하였다.

이론적으로는 전체를 하나의 일체화 몰드로 설계할 수 있지만 실제로 많은 테스트를 실시해본 결과, 샌드 3D 프린팅 후 출력물 주변의 모래를 제거하는 작업에 있어서 몰드의 형상에 따라 모래가 완벽하게 제거되지 않는 문제가 발생하였다. 모래가 완벽하게 제거되지 않으면 주조품의 결함으로 연결되기 때문에 몰드 제작 시 반드시 모래가 모두 제거되었음을 시각적으로 확인할 수 있는 형상이어야 한다. 따라서 몰드의 일체화 설계 시에는 이를 고려한 최소한의 분할 설계를 도출해야 하며, 직경 170 mm 엔진 실린더 헤드의 경우에는 전체 몰드를 3개의 부분 형상으로 분할 설계하였다.

보다 상세하게 분할 설계 시의 고려사항을 살펴보면 1) 모래 제거 여부 확인을 위해 시각적으로 고립된 형상 구조가 없도록 최소 분할 설계를 하되, 2) 실린더 헤드의 가공면이 분할면이 되도록 설계하여 비가공면에서는 분할면으로 인한 버나 핀이 발생하지 않도록 하고, 3) 현장에서 합형 작업 시 파손이 될 수 있는 중자나 몰드의 특이 형상 부위는 별도의 중자로 분리하여 설계하되, 4) 합형 생산성을 극대화하기 위한 형상으로 분할 설계하였다.

Fig. 5는 직경 170 mm 엔진 실린더 헤드에 대한 전체 몰드의 분할 설계 결과와 해당 분할 설계를 기반으로 샌드 3D 프린팅 출력하여 제작한 몰드, 그리고 해당 몰드를 이용하여 금속 주조를 통해 제작한 실린더 헤드 최종 제품의 사진을 보여준다.

직경 170 mm 엔진 실린더 헤드의 샌드 3D 프린팅 융합 제조 공정에 대하여 기존 목·금형 제조 방식과의 비교 분석 결과는 Table 1과 같다. 기존 방식의 경우에는 외형 몰드 2개와 중자 28개로 총 30개 수량으로 조립 및 합형을 진행해야 하지만, 본 연구에서 제안한 유형1 방식을 적용한 경우에는 부분 일체화 몰드를 포함하여 총 18개의 수량으로 조립 및 합형 작업을 진행할 수 있었다. 즉, 40%의 몰드/중자 수를 줄이는 효과가 있고, 이로 인한 합형 시간은 기존 방식 2시간 대비 유형1 방식은 0.5시간으로 75% 이상 단축 효과를 얻을 수 있었다. 가스빼기 홀의 경우에는 목·금형 방식에서는 40분간의 수작업이 필요하나, 유형1 방식에서는 3D 모델상에 선반영하여 별도의 작업이 필요치 않았다. 품질 관점에서는 주요 부위의 주물살 두께 편차를 측정한 결과, 목·금형 방식에서는 ±2.5 mm 이내인 반면, 유형1 방식에서는 ±0.5 mm 이내로 측정이 되어 우수한 품질 확보가 가능함을 확인하였다. 이는 주요 부위의 형상이 일체화 설계 제작되어 합형 공차가 제거되었기 때문으로 설명할 수 있다. 또한, 샌드 3D 프린팅에서 사용되는 주물사의 입도가 기존 방식의 주물사 입도보다 매우 곱기 때문에 비가공면의 조도 품질 관점에서도 유형1 방식으로 제작한 제품이 우수하였다.

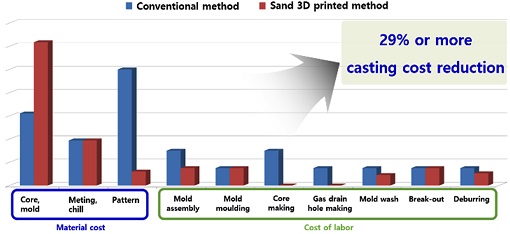

Comparison between conventional pattern method and DfAM design method for Ø170 mm engine cylinder head manufacturing

제품 양산 관점에서 가장 중요한 제조 비용 비교 분석 결과는 Fig. 6과 같다. 제조 비용은 재료비와 인건비로 구분하여 비교분석하였다. 재료비는 샌드 3D 프린팅 기반 유형1 방식이 기존 방식 대비 다소 높았지만, 인건비 관점에서는 기존 방식 대비 월등히 낮았고, 재료비와 인건비를 모두 합한 결과로는 29% 이상의 제조원가 절감으로 경제성 확보가 가능함을 확인하였다.

참고로 170 mm 엔진 실린더 헤드의 재질은 GCD500, 주입온도는 1,360oC, 형해체 온도는 150oC 이하로 진행하였고, 수십개 단위로 소량 생산하는 제품이다.

4.2 직경 230 mm 엔진 실린더 헤드(유형2)

직경 230 mm 엔진 실린더 헤드의 경우, 제품의 크기는 직경 170 mm 엔진 실린더 헤드 대비 다소 크고, 생산 수량 또한 많은 제품으로, 유형1 방식을 적용할 경우에는 재료비가 목·금형 방식 대비 월등히 높아져 제조 비용 경쟁력을 확보할 수 없음을 확인하였다.

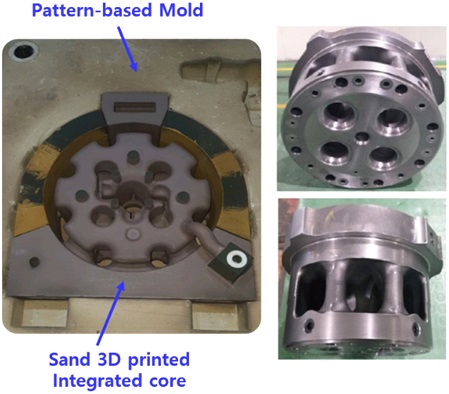

따라서, 샌드 3D 프린팅으로 제작할 몰드의 체적을 효과적으로 줄이기 위해 외형 몰드는 기존의 목형 방식을 적용하고, 내부에 조립되는 많은 수의 중자만을 일체화 DfAM 설계로 샌드 3D 프린팅 제작하는 하이브리드 몰드 방식(유형2)을 적용하기로 결정하였다. 3D 프린팅 관점에서는 외형 몰드가 프린팅 비용이 가장 큰 부위이므로, 외형 몰드만 제외하여도 재료비를 크게 줄 일 수 있다.

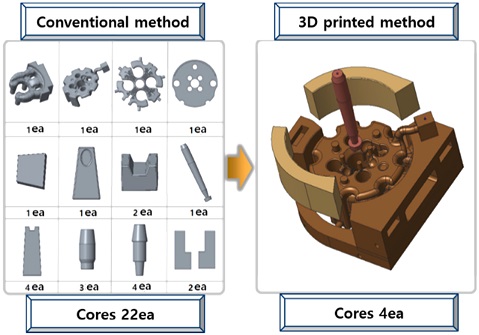

생산성 관점에서는 직경 230 mm 엔진 실린더 헤드의 내부 형상이 매우 복잡한 관계로 제품 하나의 몰드를 제작하기 위해 조립해야 하는 중자의 수가 무려 22개나 된다. 기존 목·금형 방식으로 제작할 경우에는 22개의 중자 제작을 위해서 22세트의 중자 금형을 이용하여 각각 중자를 제작한 후, 다시 해당 22개의 중자를 외형 몰드 내에 하나씩 조립하는 수작업을 수행해야만 한다. 중자 조립 및 합형 공정은 모두 까다로운 수작업을 요구하기 때문에 제품의 전체 주조 공정 시간 중 60%를 차지할 정도로 낮은 생산성의 원인으로 작용하고 있다.

유형2 방식에서는 상기 22개 중자를 수작업으로 조립하는 공정을 제거하기 위하여 대부분의 중자를 하나의 중자로 일체화 설계하고, 샌드 3D 프린팅으로 제작한 일체화 중자를 외형 몰드에 조립하는 방식을 적용하였다. 이때, 이론적으로는 22개를 1개의 일체화 중자로 설계하는 것이 가능하나, 실제로 현장에서 외형 몰드와의 조립 작업을 수행해본 결과, 외형 몰드와의 조립면 부위에서 일체화 중자가 파손될 우려가 있음을 확인하여 조립면 부위 일부 형상은 별도의 조각 중자로 분할 설계하였다.

Fig. 7은 직경 230 mm 엔진 실린더 헤드에 대해 기존 목·금형 방식의 22개 중자를 하나의 일체화 중자와 조립 편의 향상용 조각 중자 3개로 설계한 형상을 나타내며, Fig. 8은 목형으로 제작한 외형 몰드에 조립된 샌드 3D 프린팅 일체화 중자와 해당 몰드를 이용하여 제작한 실린더 헤드 사진을 나타낸다. 230 mm 엔진 실린더 헤드의 샌드 3D 프린팅 융합 제조 공정에 대하여 기존 제조 방식과 비교 분석한 결과는 Table 2와 같다. 기존 방식의 경우에는 외형 몰드 2개와 중자 22개로 총 24개 수량으로 조립 및 합형을 진행해야 하지만, 샌드 3D 프린팅 융합 유형2 방식을 적용한 경우에는 일체화 중자를 포함하여 중자 4개와 외형 몰드 2개로 총 6개의 수량으로 조립 및 합형 작업을 진행할 수 있다. 즉, 75%의 몰드/중자 수를 줄이는 효과가 있고, 이로 인한 합형 시간은 기존 방식 2.25시간 대비 유형2 방식 0.5시간으로 78% 이상 단축시킨 결과를 얻을 수 있었다. 가스빼기 홀의 경우에는 목·금형 방식에서는 42분간의 수작업이 요구되나, 유형2 방식에서는 3D 모델상에 선반영하여 별도의 작업이 필요치 않았다. 품질 관점에서는 주요 부위의 주물살 두께(특히 폭발면 살 두께) 편차를 측정한 결과, 목·금형 방식에서는 ±2.5 mm 이내인 반면, 유형2 방식에서는 ±0.5 mm 이내로 측정이 되어 우수한 품질 확보가 가능함을 확인하였다. 이는 주요 부위의 형상이 일체화 설계 제작되어 합형 공차가 제거되었기 때문으로 설명할 수 있다.

Comparison between conventional pattern method and DfAM design method for Ø230 mm engine cylinder head manufacturing

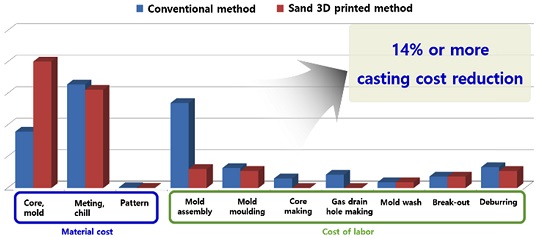

제품 양산 관점에서 가장 중요한 제조 비용 비교 분석 결과는 Fig 9와 같다. 제조 비용은 재료비와 인건비로 구분하여 비교 분석하였다. 재료비 관점에서는 샌드 3D 프린팅 기반 유형2 방식이 기존 방식 대비 높았지만, 인건비 관점에서는 기존 방식 대비 월등히 낮았고, 재료비와 인건비를 모두 합한 결과로는 14% 이상의 제조원가 절감으로 경제성 확보가 가능함을 확인하였다.

참고로 230 mm 엔진 실린더 헤드의 재질은 GC300, 주입온도는 1,370oC, 형해체 온도는 200oC 이하로 진행하였고, 연간 수천개로 연속 생산하는 제품이다.

5. 결론

본 연구에서는 금속 주조 제품에 대한 양산 공정의 생산성을 극대화할 수 있는 샌드 3D 프린팅 기술을 융합한 새로운 양산 공정 솔루션을 제안하고, 제품의 크기 기준에 따른 몰드의 DfAM 설계 유형을 2가지로 제시하였다. 몰드 전체를 DfAM 분할 설계하여 샌드 3D 프린팅 제작하는 유형1과 제품 내부의 많은 수의 중자만을 DfAM 일체화 설계하여 샌드 3D 프린팅으로 제작하고, 외형 몰드는 기존의 목·금형 방식을 적용하는 유형2 방식에 대하여 유효성을 확인하기 위해 직경 170 mm 엔진 실린더 헤드와 직경 230 mm 엔진 실린더 헤드 제품의 제조 공정에 각각 적용 검증하였다.

두 가지 제품에 대한 적용 결과, 기존 목·금형 방식 대비 샌드 3D 프린팅 융합 방식의 결과가 생산성과 품질, 제조 비용 관점에서 크게 우세함을 확인하였다.

본 연구 결과는 샌드 3D 프린팅 기술 융합을 통한 주조품 양산 공정 혁신의 효과성 및 효율성을 제시하며, 실린더 헤드 제품의 크기별 DfAM 설계 유형 구분이 생산성 제고 관점에서 유효한 기준임을 보여준다.

결론적으로 본 연구 결과는 Table 3과 같이 금속 제품 양산 공정의 생산능력 증대, 생산원가 절감, 품질 향상 및 손실 비용 저감 등 샌드 3D 프린팅 기술 융합 공정 솔루션의 효과성을 제시한다.

Acknowledgments

This paper was presented at KSPE Conference 2020

본 연구는 산업통상자원부 우수기술연구센터(ATC) 산업기술혁신사업 “내륙발전용 엔진부품 제조를 위한 3D 프린팅 접목 하이브리드 방식의 주조 공정 기술 개발” 과제(No. 10076342)의 일환으로 수행되었습니다. 또한, 본 연구는 한국정밀공학회 2020 통합학술대회에서 최우수논문상을 수상하였습니다.

Notes

REFERENCES

- Song, I. H., “Global 3D Printing Industry Trends,” CAD & Graphics, Vol. 7, pp. 18-22, 2020.

- Kolongmotors, “BMW Parts Made with 3D Printing,” https://post.naver.com/viewer/postView.nhn?volumeNo=18376945&memberNo=36510841&vType=VERTICAL, (Accessed 10 AUGUST 2021)

- Rexroth, “Additive Manufacturing of Manifolds based on 3D-Printed Sand Cores,” https://dc-corp.resource.bosch.com/media/general_use/products/industrial_hydraulics_1/manifolds_and_plates/Factsheet_Hyd_Bloecke_final_EN.pdf, (Accessed 10 AUGUST 2021)

-

Kang, M. C., Ye, D. H., and Go, G. H., “International Development Trend and Technical Issues of Metal Additive Manufacturing,” Journal of Welding and Joining, Vol. 34, No. 4, pp. 9-16, 2016.

[https://doi.org/10.5781/JWJ.2016.34.4.9]

- Son, Y., “The DfAM Process Design for Metal 3D Printing with PBF Method,” Journal of the Korean Society of Mechanical Engineers, Vol. 60, No. 2, pp. 34-37, 2020.

- Han, K. H., “Industry-Specific Innovation with 3D Printing: Expansion of Application Fields to Mass Production and Various Industries,” CAD & Graphics, Vol. 7, pp. 23-27, 2020.

- Industry News, “Encounter of Engine Parts Maker and Sand 3D Printing, Samyoung Machinery Goes beyond the Limits of Innovation,” http://www.industrynews.co.kr/news/articleView.html?idxno=38988, (Accessed 10 AUGUST 2021)

- Han, K. H., Park, J. M., Baek, J. W., Park, S. Y., Cho, B. W., et al., “Development of 3D Printing Hybrid Mold Casting Technology for Engine Parts of Inland Power Plant,” Ministry of Trade, Industry and Energy, Technical Report, 2017.

President in Samyoung Machinery Co., Ltd.. His research interest is 3D printing, smart factory, optimization, simulation, AI and robot.

E-mail: khhan@sym.co.kr

Senior Engineer in the R&D Center, Samyoung Machinery Co., Ltd.. His research interest is casting simulation and design.

E-mail: bjw@sym.co.kr

Senior Engineer in the R&D Center, Samyoung Machinery Co., Ltd.. His research interest is mold design.

E-mail: qkrtkddbs01@sym.co.kr

Director in the R&D Center, Samyoung Machinery Co., Ltd.. His research interest is engine parts design.

E-mail: twlim@sym.co.kr

Senior Engineer in the R&D Center, Samyoung Machinery Co., Ltd.. His research interest is mold design and 3D printing design.

E-mail: jmpark@sym.co.kr