위상최적화를 적용한 검사장비용 진공 그리퍼의 경량 설계

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Owing to recent advances in additive manufacturing technology, design for additive manufacturing (DfAM) has been used to overcome design limitations due to constraints in traditional manufacturing processes. In this study, we applied DfAM technology to design lightweight and consolidated vacuum grippers for inspection equipment. We proposed a consolidated design to reduce manufacturing time and costs, which previously encompassed assembling eleven components. Topology optimization was used to reduce part weight while maintaining structural rigidity and safety, and two optimization models were designed: two-piece and one-piece models. Based on these optimized geometries, the internal vacuum paths were designed in a curved shape to enhance adsorption characteristics. Numerical simulations were conducted to evaluate the structural performance and flow characteristics of the initial design and the two optimization models. The pressure drop of the one-piece model, which was the best design, was reduced to 1/8 of the initial design and the structural safety factor was predicted to be 6.37. This final design was then additively manufactured by a digital light processing type 3D printer and the weight of the resulting parts was reduced from 12.94 to 2.08 g. Experimental observation found that the additively manufactured vacuum gripper showed enhanced absorption performance compared to the initial design.

Keywords:

Design for additive manufacturing, Topology optimization, Part consolidation, Lightweight design, Finite element analysis키워드:

적층 제조 특화 설계, 위상최적화, 부품 일체화, 경량화 설계, 유한요소해석1. 서론

진공 그리퍼(Vacuum Gripper) 혹은 피커(Picker)는 진공압을 사용하여 반도체 웨이퍼나 전자 기판 등의 부품을 흡착하여 이송하기 위한 목적으로 널리 사용한다.1-3 본 연구에서는 전자부품 검사장비용 진공 그리퍼의 경량화 설계를 목표로 한다. 최근 검사장비에서 검사 속도를 높이기 위해 피검사체의 이송 속도를 높이기 위한 방향으로 발전하고 있는데, 고속 이송에 따른 진동 발생으로 인해 검사 시간이 지연되는 문제점이 있다.4 상기 문제점을 해결하기 위한 방안으로 그리퍼 및 관련 부품의 경량화가 필요하며,5 경량화를 추구하면서도 그리퍼의 기능적 특성을 유지하기 위한 제조 공정에 대한 연구가 필수적이다. 또한 진공 그리퍼는 다수개의 부품으로 이루어져 있으며, 부품 간의 용접과 내부 유로의 가공으로 인한 생산 비용과 시간이 증가하여 이를 줄이기 위한 방안이 필요하다.

본 연구에서는 적층 제조 특화 설계(Design for Additive Manufacturing, DfAM)기법을 적용하여 검사장비용 진공 그리퍼의 일체화 경량 설계를 위한 연구를 수행하고자 한다. 적층 제조 특화 설계기술은 적층 제조 기술의 설계 복잡도(Design Complexity)를 이용하여 기존 제조 공정의 한계를 극복하는데 사용되며, 경량구조물(Lightweight Structure) 설계, 부품 일체화(Part Consolidation) 설계, 내부 구조물(Inner Structure) 설계 등의 분야에서 활용되고 있다.6-9 최근 경량 설계기법으로 위상 최적화(Topology Optimization)기법이 사용되고 있는데, 이는 구조물에 대한 유한요소해석 결과를 바탕으로 변형에너지를 덜받는 부위를 반복적으로 제거함으로써 효율적인 구조 설계를 수행하는 방법이다.10 위상최적화는 제품의 기능적인 목표를 유지하면서 주어진 설계 공간 내에서의 재료 분배를 최적화하는 방법으로 제품의 중량 대비 강성 혹은 안전성을 극대화할 수 있는 장점이 있다. 초기에는 위상최적화를 통해 설계된 형상의 복잡도로 인해 제한적으로 적용되었으나, 최근 적층 제조 기술의 급속한 발전으로 인해 다양한 산업 분야에서 활발히 적용되고 있다.11-16

본 연구에서는 적층 제조 특화 설계기법을 적용하여 전자부품 검사장비용 진공 그리퍼에 대해 경량화 및 일체화 설계를 진행하였다. 우선 기존 다수의 부품으로 제작되어 조립되던 형상을 일체화하여 제조에 소요되는 비용과 시간을 절감할 수 있도록 하였다. 또한 위상최적화 기법을 적용하여 경량화된 설계안을 제시하였고, 구조해석을 통해 구조적 강성과 안전성을 고찰하였다. 또한 진공흡착용 내부 유로를 곡선형으로 구현하여 흡착 특성을 높일 수 있도록 설계하였고, 유동해석을 통해 기존 유로와의 유동 특성을 비교하였다. 상기 설계안에 대해 광조형 적층 제조 공정을 사용하여 시제품을 제작하였고, 실험을 통해 흡착성능을 비교하였다.

2. 검사장비용 진공 그리퍼의 설계 분석

2.1 진공 그리퍼의 설계 개요

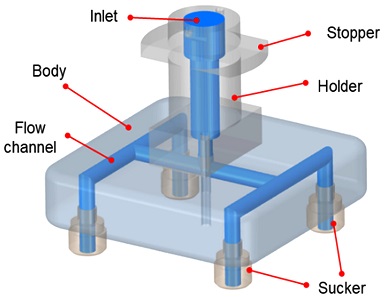

본 연구에서는 반도체 기판 검사장비용 진공 그리퍼를 개발하고자 한다. Fig. 1에 진공 그리퍼의 형상을 도시하였으며, 크게 홀더(Holder), 몸체부(Body), 흡착부(Sucker)로 구성되어 있다. 홀더는 연결부(Connector)를 통해 진공 실린더에 연결되며, 홀더 상측의 입구(Inlet)를 통해 진공압이 가해진다. 또한 홀더부 측면으로 스토퍼(Stopper)가 돌출되도록 설계되었는데, 이는 검사 장비에서 그리퍼 흡착부와 기판과의 충돌을 방지하기 위한 위치 제어 목적으로 설계되었으며, 별도의 용접 과정을 거쳐 조립된다. 몸체부는 26 × 26 × 6 mm 크기의 직육면체 내부에 홀더부 하단과 연결된 유로(Flow Channel)를 분기하여 4개의 흡착부에 연결되도록 설계되었으며, 유로의 직경은 1.65 mm로 설계되었다. 몸체부 하단에는 4개의 흡착부(Sucker)가 18 mm 간격으로 조립되며, 흡착부 끝단에 고무 재질의 보호 캡이 조립된다.

상기 홀더부, 몸체부, 흡착부의 재질은 각각 SUS304, AL6061, Brass로 제작되며, Table 1에 해당 재료의 물성을 요약하였다. 상기 진공 그리퍼의 부품 개수는 조립용 나사를 포함하여 11개이며, 무게는 약 12.94 g로 계산되었다. 진공 검사 장치의 구동 과정에서 진공 그리퍼의 무게가 커지면 관성력이 커지면서 정지 과정에서의 미세 진동을 멈추기까지의 시간이 오래 걸려 검사 시간이 늘어나게 된다. 따라서 진공 그리퍼의 경량화 설계를 통해 검사 시간을 단축하고, 또한 복잡한 가공 및 조립 과정을 개선하기 위한 설계가 필요하다.

2.2 구조해석을 통한 설계 분석

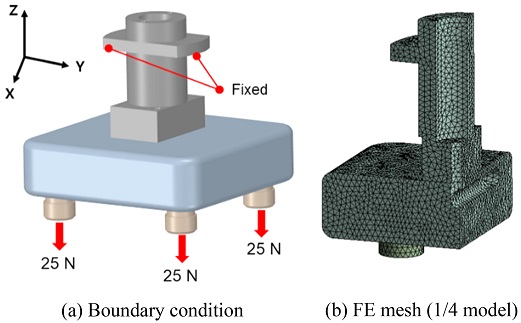

진공 그리퍼의 구조적 강성 및 안전성을 예측하기 위해 유한 요소 구조해석을 실시하였다. 해석은 범용 유한요소해석 S/W인 ANSYS Workbench를 사용하였고, Table 1에 제시된 재료 물성을 적용하였다. 하중은 진공 실린더의 하강 과정에서 스토퍼가 장비 프레임에 고정되는 상황을 고려하여 100 N의 하중을 부여하였다. Fig. 2(a)에 진공 그리퍼의 자유물체도를 도시하였으며, 대칭성을 고려하여 각각의 흡착부에 25 N의 수직 하중을 부여하였고, 스토퍼 하단면을 고정하여 해석을 진행하였다. 해석은 대칭성을 고려하여 1/4 영역에 대해 수행하였다. 요소는 10절점 사면체 요소를 사용하여 구성하였으며, 요소 크기는 0.5 mm로 설정하였다. Fig. 2(b)에 생성된 유한요소모델을 도시하였으며, 총 129,773개의 절점과 88,339개의 요소로 구성되었다.

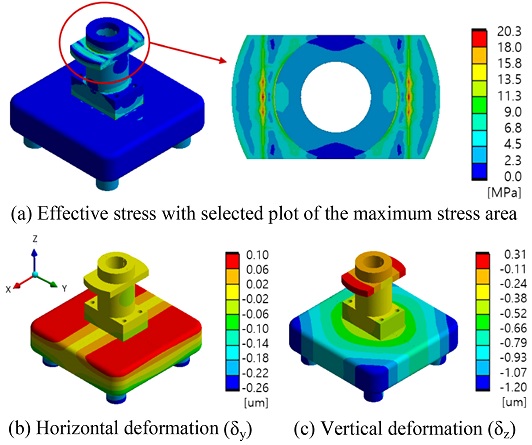

Fig. 3에 기존 진공 그리퍼에 대한 구조해석 결과를 도시하였다. Fig. 3(a)에 유효응력 분포를 도시하였으며, 최대 응력이 발생되는 스토퍼 하단면의 분포를 별도로 도시하였다. 최대 응력의 크기는 20.3 MPa로 예측되었으며, 해당 재료의 항복응력(215 MPa) 기준 안전계수는 10.6로 예측되어 충분히 안전한 것으로 확인하였다. Fig. 3(b)에 수평 방향(Y-방향) 변위를 도시하였으며, 흡착부가 내측으로 최대 0.26 μm로 예측되어 무시할 만한 수준임을 알 수 있었다. 반면 수직 방향(Z-방향)의 최대 변위는 Fig. 3(c)에 도시한 바와 같이 1.2 μm로 예측되었다. 상기 변위는 수평 방향 변위에 비해 4.6배 크게 나타났으나, 검사장비의 치수공차가 20 μm인 점을 감안하면 허용 가능한 범위의 변형량임을 알 수 있다.

2.3 유동해석을 통한 흡착성능 분석

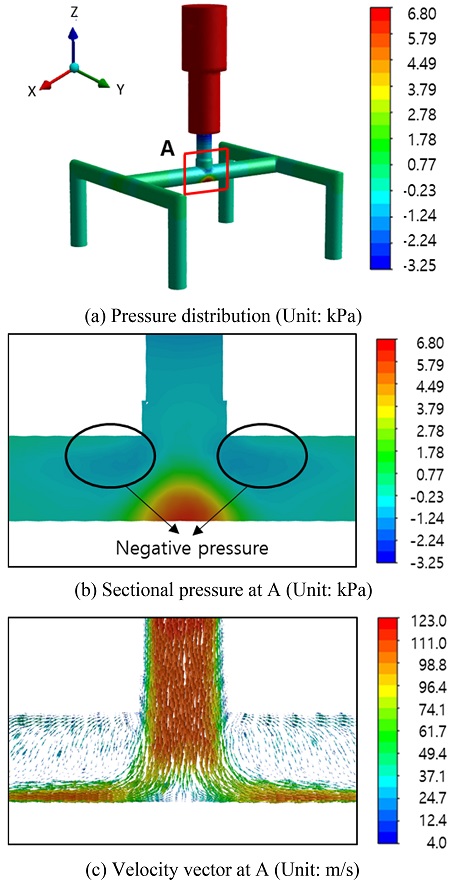

상기 진공 그리퍼의 내부 유로에서의 유동 특성을 고찰하기 위해 전산 유체해석(Computational Fluid Dynamics, CFD)을 실시하였다. 해석은 상용 CFD 해석 S/W인 ANSYS Fluent를 사용하였다. 해석 영역은 Fig. 1(a)에 도시한 그리퍼 내부 유로 영역을 대상으로 설정하였으며, 주입부에 10 m/s의 공기(밀도 1.225 kg/m3)가 유입되는 것으로 가정하여 해석을 수행하였다. Fig. 4(a)에 해석 결과로부터 도출된 유로 내부의 압력 분포를 도시하였으며, 입구부와 출구부 간의 압력 강하가 6.8 kPa로 나타났다. 또한 유로가 분기되는 지점(Fig. 4(a)의 A 지점) 내측의 압력 분포를 Fig. 4(b)에 도시하였는데, 분기부에서 음압(Negative Pressure)이 발생되는 것으로 확인되었으며, 크기가 최대 3.25 kPa로 나타났다. Fig. 4(c)에 해당 영역 단면에서의 유속 분포를 도시하였으며, 분기점에서의 국부적인 유동 정체되면서 압력 강하가 크게 발생하고, 결과적으로 국부적인 음압이 발생되는 것을 알 수 있다.

3. DfAM을 적용한 진공 그리퍼 설계 개선

3.1 위상최적화 적용 일체화 설계

본 연구에서는 진공 그리퍼의 경량화를 위한 위상최적화를 수행하였다. 위상최적화는 Altair Inspire를 사용하여 수행하였으며, 위상최적화를 위한 경계 조건은 2.2절 조건과 동일하게 설정하였다. 위상최적화를 위한 목적 함수(Objective Function)는 강성을 최대화하도록 설정하였고, 제한조건으로 전체 영역의 30% 이하의 체적을 유지하도록 하였다.

효율적인 설계를 위해 기존의 홀더부는 그대로 사용하면서 몸체부와 흡착부를 일체화하여 위상최적화를 수행하는 분리형 위상최적화(Two-Piece Topology Optimization)와 전체 모델을 일체화하여 위상최적화를 수행하는 일체형 위상최적화(One-Piece Topology Optimization)를 수행하여 결과를 비교하였다. 각각의 경우 위상최적화 영역은 광조형 DLP 프린팅용 광경화성 수지인 3DK83I(캐리마㈜, 대한민국)를 사용하였으며, 해당 수지의 밀도는 1,330.9 kg/m3, 탄성계수는 2.24 GPa, 포와송비는 0.3, 인장강도는 53 MPa로 설정하였다.17

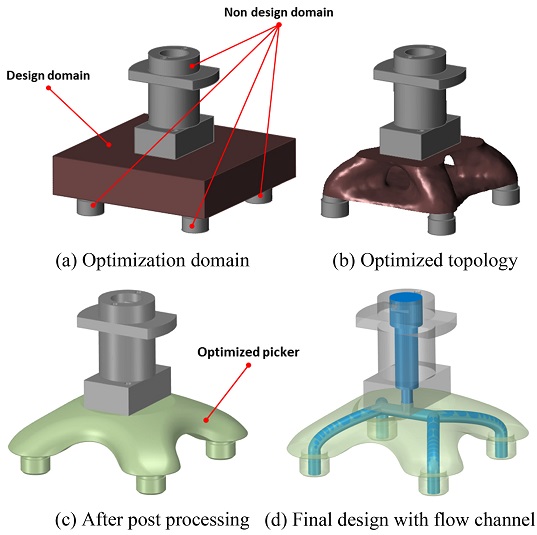

Fig. 5에 분리형 모델에 대한 위상최적화 과정을 도시하였다. 분리형 모델은 Fig. 1에 도시한 초기 설계안에서 홀더부를 그대로 유지한 상태에서 몸체부와 흡착부만을 대상으로 위상최적화를 수행한 경우이다. Fig. 5(a)에 위상최적화를 위한 해석 영역을 도시하였으며, 홀더부와 흡착부를 비설계 영역(Non-Design Domain)으로 정의하고, 몸체부만을 설계 영역(Design Domain)으로 설정하여 위상최적화를 수행하였다. Fig. 6(b)에 위상최적화 결과를 도시하였고, 후처리를 거친 수정 설계안을 Fig. 5(c)에 도시하였다. 최종 설계안은 몸체부가 4개로 분기되어 흡착부와 일체화된 형상으로 설계되었으며, Fig. 5(d)에 4개의 분기 형상에 직경 1.65 mm의 곡선형 유로를 추가한 최종 설계안을 도시하였다. 상기 위상최적화 설계가 적용된 부품의 무게는 7.44 g으로 기존 모델(12.94 g) 대비 43% 정도 감소되었다.

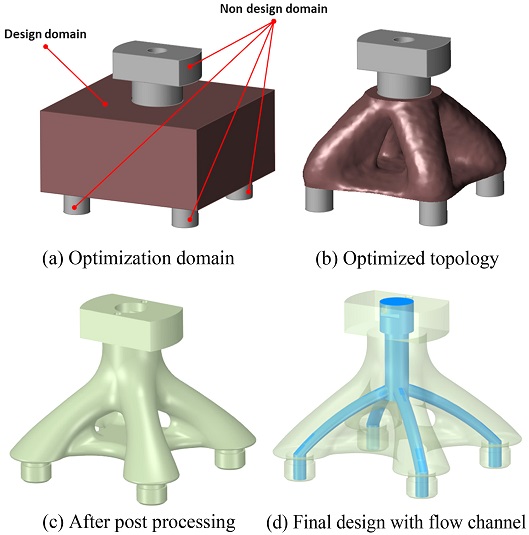

Fig. 6에 일체형에 대한 위상최적화 과정을 도시하였다. 설계 영역은 Fig. 6(a)에 도시한 홀더부 상측(높이 7.6 mm)과 흡착부를 제외한 나머지 부분으로 설정하여 위상최적화를 수행하였다. 결과적으로 설계 영역의 높이는 12.4 mm로 증가하여 6 mm에 불과했던 분리형 모델(Fig. 6(a) 참조)에 비해 위상최적화를 수행할 수 있는 공간적 자유도가 2배 이상 증가되었다. 또한 일체형 모델은 전체 영역이 플라스틱 재료로 제작되어 경량화 효과는 높을 것으로 예상되나, 금속제품 대비 기계적 강도가 저하될 것으로 예상한다. 특히 Fig. 3(a)에 도시한 바와 같이 응력이 가장 높게 걸리는 스토퍼 영역의 두께가 1.5 mm에 불과하여 이를 보완하기 위해 해당 영역의 두께를 4 mm로 늘려서 초기 설계 영역을 정의하였다.

Fig. 6(b)에 위상최적화 결과를 도시하였고, 역시 몸체부가 4개로 분기되며 수평 방향으로의 강성 유지를 위해 바닥면에 ‘+’자 형태의 연결부가 추가됨을 알 수 있다, Figs. 6(c)에 후처리를 거친 수정 설계안을 도시하였으며, 내부 유로를 추가한 최종 설계안을 6(d)에 도시하였다. 상기 위상최적화 설계가 적용된 부품의 무게는 2.80 g으로 기존 모델(12.94 g) 대비 78% 정도 감소되어 무게가 획기적으로 감소됨을 확인할 수 있었다.

3.2 구조해석을 통한 구조적 안전성 비교

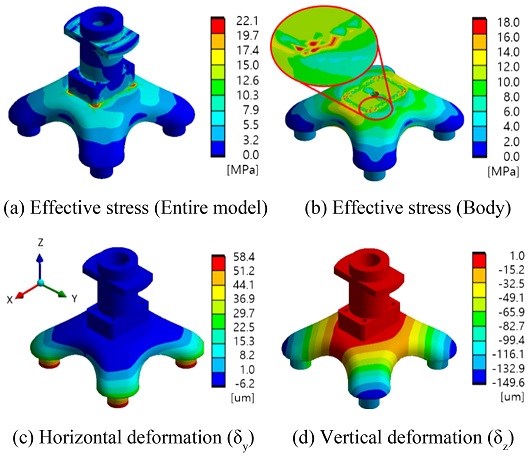

Fig. 7에 분리형 위상최적화 모델에 대한 구조해석 결과를 도시하였다. Figs. 7(a)와 7(b)에 각각 전체 모델과 몸체부에서의 유효응력 분포를 도시하였다. 전체적인 최대 응력은 스토퍼 하단에서 22.1 MPa로 예측되었으며, 플라스틱 몸체부만을 대상으로 살펴봤을 때 Fig. 7(b)와 같이 홀더 조립부에서 18.0 MPa의 최대 응력이 예측되었다. 따라서 인장강도가 낮은 몸체부(53 MPa)를 기준으로 안전계수가 2.94로 예측되어 상대적으로 구조적 안전성이 저하되는 것으로 나타났다. Figs. 7(c)와 7(d)에 각각 수평 방향(Y-방향)과 수직 방향(Z-방향) 변위를 도시하였으며, 수평 최대 변위는 58.4, 수직 최대 변위는 149.6 μm로 예측되었다. 상기 수직 변위는 허용 범위(100 μm)를 초과하여 구조적 강성 측면에서 적합하지 않음을 확인할 수 있다.

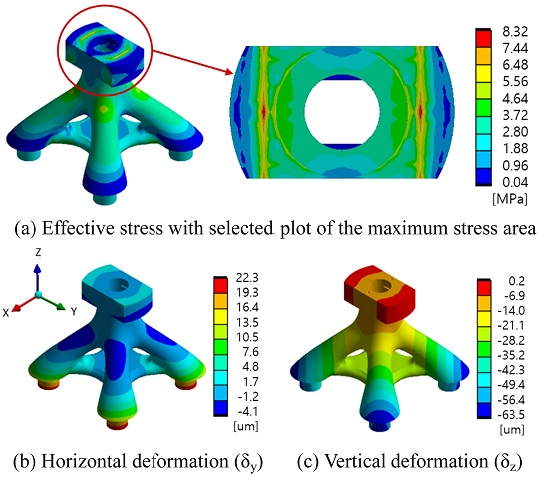

Fig. 8에 일체형 위상최적화 모델에 대한 구조해석 결과를 도시하였다. Fig. 8(a)에 유효응력 분포를 도시하였으며, 최대 응력은 스토퍼 하단에서 발생하였고, 크기는 8.32 MPa로 예측되었다. 해당 재료의 인장강도(53 MPa) 기준으로 안전계수는 6.37로 계산되었다. 상기 값은 금속재료를 사용한 초기 설계안의 안전계수(10.6)보다는 낮으나, 금속 홀더와 플라스틱 몸체부를 조립한 분리형 모델의 결과(2.94)보다는 2배 이상 향상된 결과이다. Fig. 8(b)에 수평 방향 변위를 도시하였으며, 최대 변위가 22.3 μm로 예측되어 분리형 모델(58.4 μm)의 38% 수준으로 감소됨을 확인하였다. Fig. 8(c)에 수직 방향 변위를 도시하였으며, 최대 변위가 63.5 μm로 예측되어 분리형 모델(149.6 μm)의 42% 수준으로 감소되었다. 상기 결과는 바닥면의 ‘+’자 연결부로 인해 구조적 강성이 향상되었기 때문으로 판단되며, 결과적으로 일체형 모델이 분리형 모델에 비해 강도나 강성 측면에서 모두 향상된 결과를 보임을 알 수 있다.

3.3 유동해석을 통한 흡착성능 비교

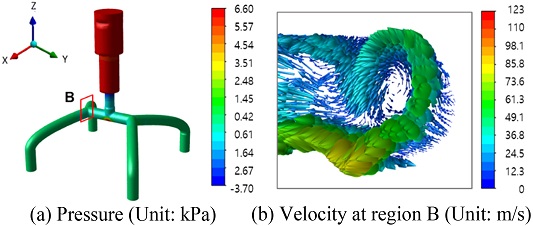

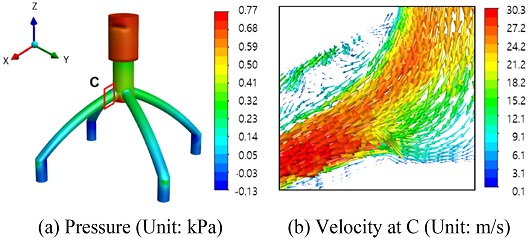

분리형 위상최적화 모델의 진공 유로에 대한 유동해석을 실시하였으며, 유동해석 조건은 2.3절과 동일하게 부여하였다. Fig. 9(a)에 유동해석을 통해 얻어진 압력 분포를 도시하였다. 입구와 출구간의 압력 강하는 6.60 kPa로 예측되어 초기 설계 유로의 압력 강하(6.80 kPa) 대비 소폭 감소하는 것으로 나타났다. 한편 주요 분기점에서 음압이 발생하였으며, 최대 크기는 3.70 kPa로 나타나 초기 설계안(3.25 kPa) 대비 소폭 증가하였다. Fig. 9(b)에 분기점(B 지점)에서의 유속 분포를 도시하였으며, 국부적으로 와류가 발생되며, 일부 유동 정체 영역이 형성되는 것을 확인할 수 있다. 상기 이유로 국부적인 음압이 형성되어 결과적으로 전체 유로에서의 압력 강하가 크게 나타나는 것으로 판단한다.

일체형 위상최적화 모델의 진공 유로에 대해서도 유동해석을 실시하였으며, Fig. 10에 해석 결과를 도시하였다. Fig. 10(a)에 압력 분포를 도시하였으며, 입구와 출구 간의 압력 강하가 0.77 kPa로 예측되어 기존 설계안의 1/8 이하로 감소하는 것으로 확인되었다. 이는 기존 설계안(초기 설계 및 분리형 위상최적화 모델)에서 2차에 걸쳐 유로가 분기되며, 분기되는 각도가 직각에 가까워 압력 강하가 크게 나타나는 반면, 일체형 모델의 유로는 1차 분기에 분기되는 각도도 둔각으로 형성되어 압력 강하가 대폭 감소되는 것으로 분석된다. Figs. 10(b)에 분기점(C 지점)에서의 유속 분포를 도시하였으며, 9(b)와 달리 국부적인 와류 발생이나 유동 정체 없이 정상적인 유동이 형성됨을 알 수 있다.

3.4 해석 결과 고찰

Table 2에 전술한 3가지 설계안(초기 설계, 분리형 및 일체형 위상최적화 모델)에 대한 구조해석과 유동해석 결과를 종합적으로 비교하였다. 우선 유동해석을 통해 예측된 압력 강하를 보면 일체형 최적화 모델의 압력 강하(0.745 MPa)가 초기 설계와 분리형 모델 대비 1/8 이하로 감소되어 유동 특성이 획기적으로 향상됨을 알 수 있다. 또한 기존의 금속 제품을 플라스틱으로 교체함에 따라 무게는 1/5 이하로 감소되었다. 일체화 최적화 모델의 안전계수는 6.37로 초기 설계안의 결과(10.6)보다는 다소 낮게 예측되었으나 구조적으로 충분히 안전한 것으로 판단된다. 다만 플라스틱 재료의 낮은 강성으로 인해 변위가 크게 증가하는 것으로 나타나 높은 형상정밀도를 요구하는 경우에는 강성이 높은 재료(예. 알루미늄 등의 경금속)를 사용하여 프린팅을 수행하는 것이 바람직한 것으로 판단되었다.

4. 실험적 검증

4.1 적층 제조를 통한 시제품 제작

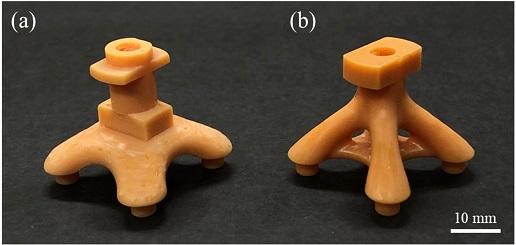

전술한 2종의 위상최적화 진공 그리퍼 시제품을 DLP 방식의 3차원 프린터(IM-96, ㈜캐리마, 대한민국)를 사용하여 제작하였다. 적층 두께는 25 μm로 설정하였으며, UV 광의 파장은 405 nm, 광량은 64 W/m2로 설정하였다. 프린팅 재료는 아크릴 계열 광경화성 수지(3DK83I, ㈜캐리마, 대한민국)를 사용하였다. 후경화 처리는 후경화기(CL300, ㈜캐리마, 대한민국)를 사용하여 90초 동안 진행하였다. Figs. 11(a)와 11(b)에 제작된 분리형 및 일체형 모델의 시작품을 도시하였으며, 11(a)에 도시한 분리형 모델의 경우 조립부에서의 진공압 누출(Leakage)을 방지하기 위해 금속 홀더 형상을 합쳐 일체형으로 제작하였다.

4.2 흡착성능 비교 실험

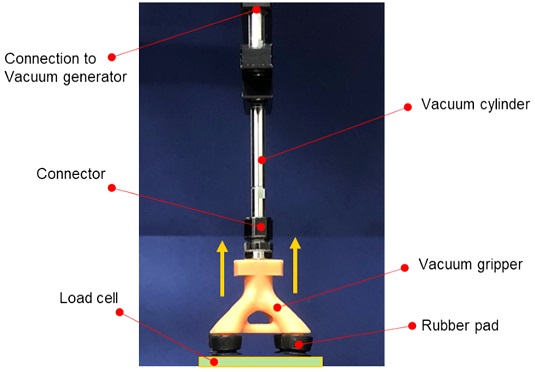

전술한 3가지 모델의 흡착성능을 비교하기 위하여 실험을 진행하였다. 실험은 Fig. 12에 도시한 바와 같이 진공발생기(SBP 07 S01 SDA, Schmalz, Germany)를 연결하고, 0.78 MPa의 압축공기를 통해 진공을 생성하였다. 또한 시스템 전체가 수직으로 구동할 수 있도록 장치를 구성하였다. 흡착부 하단에는 로드셀(CI-1560A, CAS, 대한민국)을 부착하여 진공 그리퍼의 흡착부를 로드셀에 밀착시킨 후, 진공 상태를 만들어 흡착력을 측정하였다. 실험은 3가지 설계안에 대해 각각 3개의 시험편으로 5회 반복하여 수행하였다.

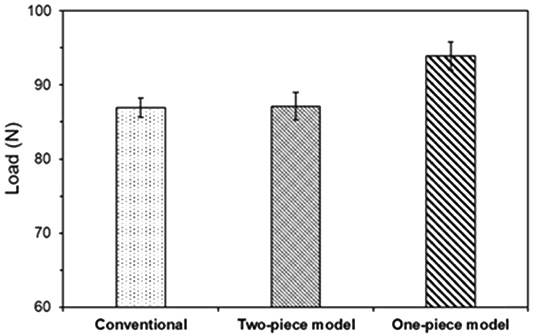

Fig. 13에 실험을 통해 도출된 3가지 설계안의 흡착력을 비교하였다. 기존 그리퍼의 흡착력은 86.9 N, 분리형 위상최적화 그리퍼의 흡착력은 87.1 N으로 측정되어 큰 차이를 보이지 않았다. 반면 일체형 위상최적화 그리퍼는 93.9 N의 흡착력을 보여 유의한 차이를 보였으며, 이러한 결과는 3.3.2절에 기술한 바와 같이 일체형 위상최적화 모델에 적용된 곡선형 유로에서 압력 강하가 감소되었기 때문으로 판단된다.

5. 결론

본 연구에서는 DfAM 설계기법 중 일체화 및 위상최적화를 적용하여 진공 그리퍼를 설계하였으며, 설계된 최적화 모델의 성능 평가를 위한 연구를 수행하였다. 특히 분리형, 일체형 2가지 모델에 대한 위상최적화를 수행하고, 수치해석 및 실험을 통해 일체형 위상최적화 모델이 가장 우수한 특성을 보임을 확인하였다. 주요 결론을 요약하면 다음과 같다.

(1) DfAM 설계를 적용하여 기존 11개의 부품으로 이루어지며 용접 및 조립 공정이 필요하던 진공 그리퍼를 일체화시킴으로써 제작 단가 및 기간을 절감하였다.

(2) 일체형 위상최적화 모델은 플라스틱으로 출력할 경우 무게가 2.8 g으로 기존 설계안(12.9 g) 대비 1/5 수준에 불과하여 경량화를 통한 검사 시간 단축에 기여할 수 있을 것으로 기대한다.

(3) 2가지 위상최적화 설계안에 대한 유한요소해석을 진행한 결과 분리형 모델의 안전계수는 2.94에 불과한 반면 일체형 모델의 안전계수는 6.37로 구조적 안전성도 향상됨을 알 수 있었다.

(4) 유동해석을 진행한 결과 일체형 최적화 모델의 압력 강하(0.745 MPa)가 초기 설계와 분리형 모델 대비 1/8 이하로 감소되어 유동 특성이 획기적으로 향상되는 것으로 예측되었다.

(5) 상기 위상최적화 설계안을 광조형 3D 프린팅으로 제작하여 흡착 실험을 수행한 결과 일체화 모델이 기존 설계안 및 분리형 설계안에 비해 향상된 흡착성능을 보임을 확인할 수 있었다.

상기 연구 결과를 바탕으로 경량화된 진공 그리퍼를 실제 검사장비에 적용한다면 검사 시간이 감소함으로써 제품 생산량이 증가하여 빠른 생산이 필요한 산업에서 유리할 것으로 예상된다. 향후 제작된 그리퍼의 실증 테스트를 거쳐 조립부 및 흡착부에서의 마모 특성과 홀더부의 내구성 등 신뢰성 향상을 위한 검증을 시행할 계획이다.

Acknowledgments

이 논문은 2019년도 정부(과학기술정보통신부)의 재원으로 한국기계연구원의 지원을 받아 수행한 연구의 결과(No. NK230I)이며, 진공 그리퍼 설계 및 특성평가에 도움을 주신 ㈜인텍플러스의 정소영 선임연구원 및 김복기 수석연구원께도 감사드립니다.

REFERENCES

-

Mantriota, G., “Theoretical Model of the Grasp with Vacuum Gripper,” Mechanism and Machine Theory, Vol. 42, No. 1, pp. 2-17, 2007.

[https://doi.org/10.1016/j.mechmachtheory.2006.03.003]

-

Giesen, T., Bürk, E., Fischmann, C., Gauchel, W., Zindl, M., et al., “Advanced Gripper Development and Tests for Automated Photovoltaic Wafer Handling,” Assembly Automation, Vol. 33, No. 4, pp. 334-344, 2013.

[https://doi.org/10.1108/AA-09-2012-075]

-

Wu, H. and Melkote, S. N., “Analysis of Handling Stresses in Thin Solar Silicon Wafers Generated by a Rigid Vacuum Gripper,” Journal of Manufacturing Science and Engineering, Vol. 138, No. 3, Paper No. 034501, 2016.

[https://doi.org/10.1115/1.4030763]

-

Park, D. I., Park, C., Park, C., and Kim, D., “Vibration Analysis of the Large Substrate Handling Robot,” Journal of the Korean Society of Manufacturing Technology Engineers, Vol. 25, No. 6, pp. 498-503, 2016.

[https://doi.org/10.7735/ksmte.2016.25.6.498]

-

Bos, E., Bullema, J., Delbressine, F., Schellekens, P., and Dietzel, A., “A Lightweight Suction Gripper for Micro Assembly,” Precision Engineering, Vol. 32, No. 2, pp. 100-105, 2008.

[https://doi.org/10.1016/j.precisioneng.2007.05.003]

-

Rosen, D., “Design for Additive Manufacturing: Past, Present, and Future Directions,” Journal of Mechanical Design, Vol. 136, No. 9, Paper No. 090301, 2014.

[https://doi.org/10.1115/1.4028073]

-

Thompson, M. K., Moroni, G., Vaneker, T., Fadel, G., Campbell, R. I., et al., “Design for Additive Manufacturing: Trends, Opportunities, Considerations, and Constraints,” CIRP Annals, Vol. 65, No. 2, pp. 737-760, 2016.

[https://doi.org/10.1016/j.cirp.2016.05.004]

-

Lim, Y. E., Kim, N. H., Choi, H. J., and Park, K., “Design for Additive Manufacturing of Customized Cast with Porous Shell Structures,” Journal of Mechanical Science and Technology, Vol. 31, No. 11, pp. 5477-5483, 2017.

[https://doi.org/10.1007/s12206-017-1042-z]

-

Briard, T., Segonds, F., and Zamariola, N., “G-DfAM: A Methodological Proposal of Generative Design for Additive Manufacturing in the Automotive Industry,” International Journal on Interactive Design and Manufacturing, Vol. 14, No. 3, pp. 875-886, 2020.

[https://doi.org/10.1007/s12008-020-00669-6]

-

Rozvany, G. I., “A Critical Review of Established Methods of Structural Topology Optimization,” Structural and Multidisciplinary Optimization, Vol. 37, No. 3, pp. 217-237, 2009.

[https://doi.org/10.1007/s00158-007-0217-0]

-

Rezaie, R., Badrossamay, M., Ghaie, A., and Moosavi, H., “Topology Optimization for Fused Deposition Modeling Process,” Procedia CIRP, Vol. 6, pp. 521-526, 2013.

[https://doi.org/10.1016/j.procir.2013.03.098]

-

Zegard, T. and Paulino, G. H., “Bridging Topology Optimization and Additive Manufacturing,” Structural and Multidisciplinary Optimization, Vol. 53, No. 1, pp. 175-192, 2016.

[https://doi.org/10.1007/s00158-015-1274-4]

-

Im, J. M., Kim, J. Y., Shin, K. B., and Kim, D. Y., “Lightweight Design of Link Structures for Amphibious Boat Using Topology Optimization Method,” Journal of the Korean Society for Precision Engineering, Vol. 35, No. 11, pp. 1085-1092, 2018.

[https://doi.org/10.7736/KSPE.2018.35.11.1085]

-

Park, J. H., Goo, B., and Park, K., “Topology Optimization and Additive Manufacturing of Customized Sports Item considering Orthotropic Anisotropy,” International Journal of Precision Engineering and Manufacturing, Vol. 20, No. 8, pp. 1443-1450, 2019.

[https://doi.org/10.1007/s12541-019-00163-4]

-

Kim, G. W., Park, Y. I., and Park, K., “Topology Optimization and Additive Manufacturing of Automotive Component by Coupling Kinetic and Structural Analyses,” International Journal of Automotive Technology, Vol. 21, No. 6, pp. 1455-1463, 2020.

[https://doi.org/10.1007/s12239-020-0137-1]

-

Oh, E. J., Lee, J. H., Kim, J. E., and Park, K., “Lightweight Design of a Sledge Frame for Para Ice Hockey Using Design for Additive Manufacturing,” Journal of the Korean Society for Precision Engineering, Vol. 37, No. 6, pp. 407-414, 2020.

[https://doi.org/10.7736/JKSPE.020.039]

-

Lim, Y. E., Park, J. H., and Park, K., “Automatic Design of 3D Conformal Lightweight Structures based on a Tetrahedral Mesh,” International Journal of Precision Engineering and Manufacturing-Green Technology, Vol. 5, No. 4, pp. 499-506, 2018.

[https://doi.org/10.1007/s40684-018-0053-2]

B.Sc. candidate in the Department of Mechanical System Design Engineering, Seoul National University of Science and Technology. Her research interest is topology optimization for lightweight design.

E-mail: dmema@seoultech.ac.kr

B.Sc. candidate in the Department of Mechanical System Design Engineering, Seoul National University of Science and Technology. His research interest is flow analysis and DfAM (Design for Additive Manufacturing).

E-mail: xodud420@seoultech.ac.kr

Principal Researcher in the Department of 3D Printing, Korea Institute of Machinery & Materials. His research area includes 3D printing process and equipment development.

E-mail: taehoha@kimm.re.kr

Professor in the Department of Mechanical System Design Engineering, Seoul National University of Science and Technology. His research area includes numerical simulation and its application to DfAM (Design for Additive Manufacturing).

E-mail: kpark@seoultech.ac.kr