구조대원 지원을 위한 유압 매니퓰레이터 기술

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this study, we developed a hydraulic manipulator to assist firefighters and rescue personnel at disaster sites. In the design procedure, we analyzed the manipulator considering the hydraulic actuators as well as the manipulator kinematics and dynamics. For the user interface, a macro/manual operation concept was proposed to provide an effective response in emergency and disaster situations. To cope with abnormalities of the disaster site operator, a protocol for switching local/remote operations was developed. The effectiveness of the hydraulic manipulator and operating system was verified through task implementation experiment.

Keywords:

Hydraulic manipulators, Hydraulic actuator, Armored robot systems, Disaster response, Manipulator design키워드:

유압 매니퓰레이터, 유압 구동기, 장갑형 로봇시스템, 재난대응, 매니퓰레이터 설계1. 서론

화재, 붕괴, 폭발, 가스사고와 같은 재난이 동시 다발적으로 일어나는 상황을 복합재난이라 부른다.1,2 최근 국민안전프로젝트에서 복합재난현장에서 소방대원의 인명 구조 및 방재 작업을 지원하기 위한 장갑형 로봇을 개발하였다(Fig. 1). 장갑형 로봇시스템은 고온, 유독가스, 낙하물 등의 열악한 환경으로부터 탑승자를 보호하기 위한 장갑형 차체,3 다양한 지형에서의 이동을 위한 크롤러, 진화 작업용 방수포, 구조 작업 지원을 위한 매니퓰레이터로 구성된다. 본 연구에서는 장갑형 로봇의 구성요소 중 매니퓰레이터에 대해 다룬다.

산업공단, 물류창고 등에서 복합재난이 발생했을 때 샌드위치 판넬을 부수며 신속히 진입하거나 무거운 장애물을 치우는 등의 구조 작업 수행이 요구된다. 이 같은 작업에서 내충격성을 가지고, 큰 힘을 낼 수 있도록 매니퓰레이터는 유압 구동식으로 개발하였다.

설계 과정에서는 유압 구동기의 사양과 특성을 고려한 기구학 및 동역학 검토를 수행하였다. 유압 실린더를 고려한 기구학적 특이점 분석을 하였으며, 동역학적인 분석을 통해 목표 가반 하중을 충족시키기 위한 실린더 요구사양을 도출하였다.

인터페이스 부분에서는 긴급 상황에서도 쉽게 사용할 수 있는 기능들을 반영하였다. 반복적으로 자주 사용하는 모션을 한 번에 수행할 수 있는 매크로 버튼을 제공하고, 세밀한 조작이 필요한 것에 대비하여 미세 조작이 가능한 조이스틱을 적용하였다. 탑승자가 사고를 당하거나 중앙관제시스템에서 운용하는 것이 효과적인 경우를 대비하여 탑승/원격 선택적 교차 제어의 개념을 도입하였다. 수요자의 의견을 반영하여 탑승/원격 조작 운영 상황을 분석하고, 그에 따른 프로토콜을 개발하여 상황에 맞는 원격/탑승 교차 조작이 가능하도록 개발하였다.

2. 유압 매니퓰레이터 설계 및 제작

2.1 기능 및 구조

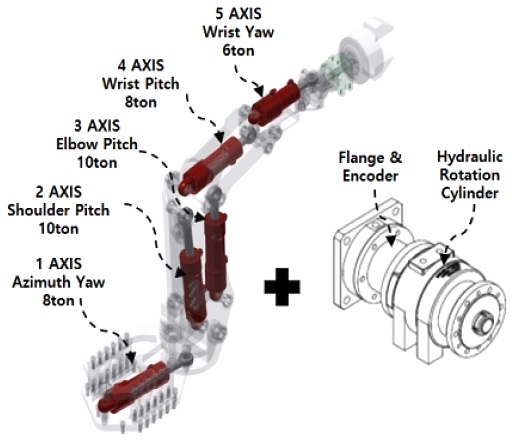

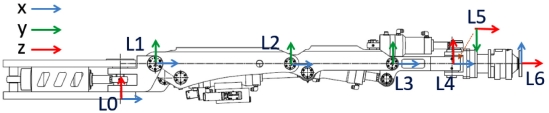

장갑형 로봇시스템은 유압 구동식 양팔을 사용하게 되는데 Fig. 2와 같이 말단에 그리퍼를 적용하여 잔해물을 치우거나 중량물을 들어올리는데 활용될 수 있으며 파쇄기(Crusher)를 핸들링하여 샌드위치 판넬과 같은 벽을 부수는 작업을 수행할 수도 있다. 이처럼 3차원 공간상에서 진행되는 작업들을 수행하기 위해 각 팔은 Fig. 3과 같이 6개의 자유도를 지니도록 개발하였다. 6개 관절은 로보틱스 관점에서 모두 회전 관절(Revolute Joint)을 가지나 1축부터 5축까지 5개 관절에는 직동 유압실린더를 회전 운동으로 변환하는 기구학 메커니즘을 활용하고, 6축은 유압 회전 모터 구동 방식을 적용하였다. 직동 실린더 및 유압 모터에는 엔코더를 내장시켜 제어에 요구되는 위치 신호를 피드백하도록 설계하였다.

2.2 기구학 설계

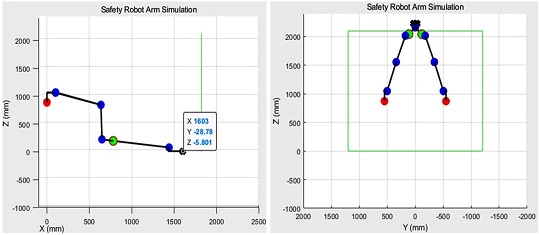

기구학 설계4 과정에서는 로봇의 인접한 관절들이 이루는 상대 각도 및 링크 길이 등을 결정짓는 DH 파라미터5를 도출하게 된다. DH 파라미터 선정 조건은 Fig. 4와 같이 재난 건물에 차체가 진입 가능한 진입구 확보를 위해 절단을 하는 작업을 기준으로 하였다. 절단 작업은 목표 작업 중 가장 큰 작업 영역을 요구하는 작업으로, 이를 수행 가능한 기구학 설계는 이보다 작은 작업 영역을 활용하는 대다수 작업들을 충족시키게 된다. DH 파라미터의 미세 조정, 그리고 작업조건 충족 여부 검토 과정을 반복(Iteration)하였으며, 최종적으로 얻어진 기구학 설계 결과는 Fig. 5 및 Table 1과 같다.

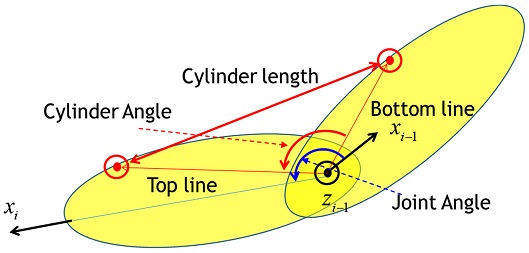

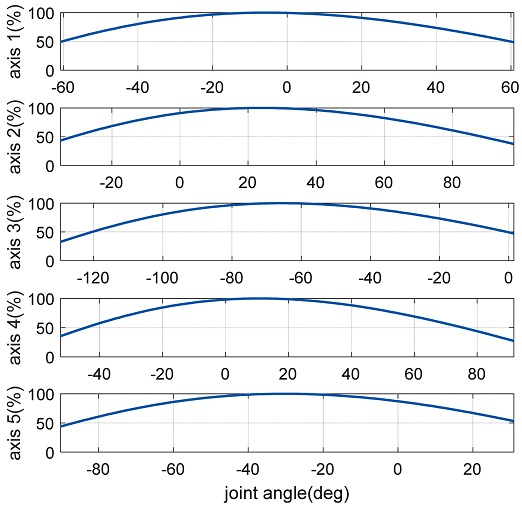

개발된 매니퓰레이터에는 Fig. 6과 같이 실린더의 길이(Cylinder Length) 방향 힘을 실린더 각도(Cylinder Angle) 방향 토크로 변환하는 메커니즘을 활용하였다. 이에 DH 파라미터 기반 매니퓰레이터 기구학과 별도로 실린더 메커니즘에 대한 기구학을 추가적으로 고려하였다. 여기에 수반되는 실린더 길이, 실린더 각도 및 관절 각도(Joint Angle) 사이의 상관관계를 본 논문에서는 실린더 기구학이라 명한다. 실린더 각도는 Fig. 6에 도시된 상단 선분(Top Line) 및 하단 선분(Bottom Line)에 의해 정의되는 값이며, 관절 각도는 DH 파라미터에 의해 인접한 링크 좌표계의 xi와 xi-1가 이루는 값으로 정의된다. 이때 힘이 토크로 변환되는 비율은 실린더 각도가 180 혹은 0o에 근접할수록 0에 수렴하게 되는데, 본 논문에서는 변환 비율이 0이 되는 지점을 실린더 특이점(Singularity)이라 칭한다. 실린더 특이점은 가급적 피해야 하는 사항이므로 설계 과정에서 특이점의 발생 여부 및 발생 정도를 검토해볼 필요가 있다. 본 연구에서는 실린더 특이점에 근접한 정도를 정량화 하기 위해 토크 변환 비율(Torque Ratio)이 최대가 되었을 때를 100%로 표준화(Normalize) 하고, 표준화된 토크 변환 비율을 그 척도로 활용하였다.

직동 유압실린더가 적용된 1축부터 5축 설계에 대한 표준화 된 토크 변환 비율을 도시하면 Fig. 7과 같다. Fig. 7에서 x축은 관절 각도에 해당하며 실린더의 구동 가능한 전체 스트로크에 대응되는 관절 각도 범위에서 도시하였다. 모든 관절 각도가 0이면 로봇은 Fig. 5와 같은 형상을 취하게 된다.

Fig. 7의 결과를 통해 각 관절의 토크 변환 비율은 최대치의 약 30% 수준까지 떨어지는 것을 알 수 있는데, 이는 실린더 특이점에 도달하기까지 충분한 여유가 있는 상황에 해당한다. 따라서 본 연구에서 개발된 매니퓰레이터는 실린더 특이점 관점에서 적절히 설계되었다고 판단할 수 있다.

2.3 동역학 설계

동역학 설계에서는 매니퓰레이터가 목표로 하는 가반 하중을 충족시키기 위한 실린더 사양을 도출한다. 이를 위해 로봇 매니퓰레이터의 관절 토크와 함께 여기에 소요되는 실린더의 힘에 대한 계산이 이루어져야 한다.

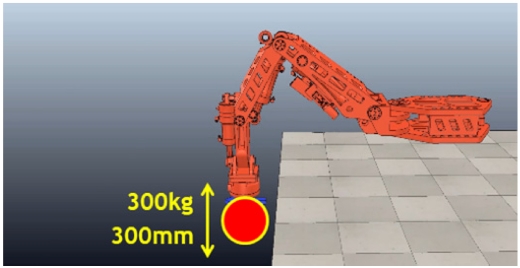

동역학 설계의 기본 조건은 중력에 의한 토크가 가장 커지는 Fig. 8과 같은 자세에서 하중 300 kg을 들고 있는 상황을 선정하였다. 한 팔의 목표 가반 하중은 250 kg으로 여기에 사용된 300 kg은 안전율을 고려한 수치이다. 각 실린더에 요구되는 힘(Req. Force) 및 이를 만족시키기 위해 선정된 실린더의 세부사양은 Table 2와 같다. Table 2에 기재된 실린더의 가용 힘은 장갑형 로봇에서 공급해 주는 압력인 210 bar를 기준으로 산출하였다.

정적 분석과 병행하여 동적인 상황에서 선정된 실린더가 300 kg 핸들링이 가능한지 여부를 파악하기 위해 Fig. 9와 같이 하중을 들어올리고 내려놓는 시뮬레이션을 수행하였다. 시뮬레이션에서 얻어진 각 실린더의 최대 필요 힘은 Table 3과 같으며, 이는 정적인 조건에서 선정된 실린더의 허용 범위 내에 있음을 알 수 있다.

3. 유압 매니퓰레이터 운용 인터페이스 개발

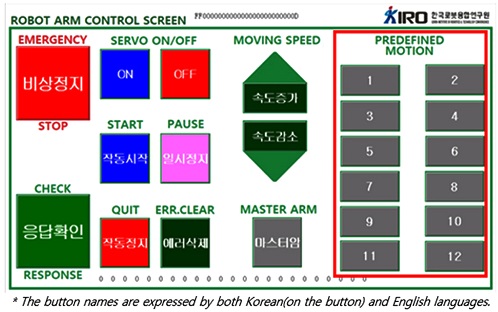

3.1 매크로 조작 및 수동 조작 인터페이스

재난현장에서 효율적인 대응을 위해 매니퓰레이터의 인터페이스는 매크로 조작 및 수동 조작으로 구성된 두 가지 개념으로 구성하였다. 매크로 조작 방식은 Fig. 11의 우측 빨간색 박스 버튼을 통해 매니퓰레이터에 자주 쓰이는 동작을 단번에 수행하도록 하는 개념이다. 원하는 작업을 위한 버튼을 누르면 로봇의 복합 모션이 바로 실행되므로 업무효율을 높일 수 있다. 홈 위치 이동, 파괴 준비 자세로 이동, 수직 그리핑 자세로 이동 등을 그 예로 들 수 있다. 매크로 버튼과 별도로 Fig. 12와 같이 조이스틱 인터페이스를 구성하여 매크로 버튼만으로 대응이 어려운 동작은 작업자의 수동 조작을 통해 구현되도록 하였다. 수동 조작을 통해 재난환경에서의 다양한 상황에 대처가 가능하다.

3.2 원격 및 탑승 교차 운전 프로토콜

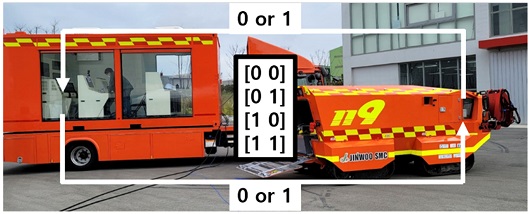

긴급한 구조 현장 투입이나 응급 상황 대처 등으로 인해 현장에서 로봇을 운용하던 조작자의 부재 상황이 발생할 수 있다. 뿐만 아니라 현장 조작자의 예기치 못한 부상이나 혼절 등으로 운전이 불가능한 상황이 발생할 수 있다. 이때 원격지에서 매니퓰레이터를 운용하는 원격 조작 기능이 유용하게 활용될 수 있는데, 원격/탑승 조작의 전환이 원활히 이루어지기 위해서는 매니퓰레이터가 어느 쪽의 지령을 따를지 우선순위를 정하고, 운전 권한을 변경할 수 있어야 한다.

원격(Remote) 및 탑승(Local) 교차 운전의 주요 시나리오는 총 4가지를 기본으로 한다. 첫 번째 장갑형 로봇에 탑승한 조작자가 입력 장치 신호를 통해 탑승 운전 의사(0)를 표시하고, 원격지 조작자가 입력 장치 신호를 통해 탑승 운전(0)의 의사를 표시한 경우에는 양측의 의사가 탑승 운전으로 일치된 완전 탑승 운전 상태에 해당하며, 매니퓰레이터는 탑승 운전 지령에 의해 조작된다. 두 번째 탑승 조작자가 원격 운전의 의사(1)를 표시하고, 원격 조작자가 원격 운전의 의사(1)를 표시한 경우는 양측의 의사가 일치된 완전 원격 운전 상태이며 이때 매니퓰레이터는 원격 운전 지령을 따르게 된다. 세 번째 탑승 조작자는 원격 운전의 의사(1)를 표시하였으나 원격 조작자가 탑승 운전의 의사(0)를 표시한 경우에는 원격 운전에 의해 조작되며, 네 번째 탑승 조작자가 탑승 운전의 의사(0)를 표시하였으나 원격 조작자가 원격 운전의 의사(1)를 표시한 경우에는 탑승 운전의 지령을 따르게 된다. 세 번째 및 네 번째 경우는 각각 강제 원격 운전 상태 및 강제 탑승 운전 상태이며 현장을 직접 마주하고 있는 탑승자의 의견을 원격지보다 더 중요시하는 의도에 의한 것이다. 기술된 4가지 운전 상태는 Table 4에 정리하였다.

4가지 경우들 외에 탑승 조작자의 부재 혹은 신변 이상 상태를 파악하기 위한 별도의 응답 시스템을 구성하였다. 원격 조작자는 탑승 조작자의 부재 여부를 확인하기 위한 상황 확인 요청 신호를 전송할 수 있으며, 탑승자가 여기에 응답할 경우에는 정상으로 판단하고, 상기 4가지의 시나리오를 따르게 된다. 무응답 시에는 이상으로 판단하고, 긴급 원격 운전으로 전환하여 상기 4가지 시나리오와 상관 없이 원격 운전이 이루어진다. 긴급 원격 운전은 탑승자가 상황 확인 요청 신호를 응답할 경우 해제되도록 하였다.

4. 결론

재난현장대응을 위한 유압 매니퓰레이터 기술을 개발하였다. 이를 위해 실린더 특이점과 같이 유압 실린더 특성을 고려한 매니퓰레이터 설계가 이루어졌다. 현장 운용성을 높이기 위해 매크로/수동 조작 인터페이스 개념을 적용하였으며 원격/탑승 교차 운전 프로토콜을 구축하였다. 본 연구에서 제안된 기술은 재난안전로봇 분야의 유용한 참고 사례로 활용될 수 있을 것으로 기대한다.

Acknowledgments

이 연구는 산업통상자원부 산업기술혁신사업의 지원을 받아 수행되었음을 밝힙니다(No. 10067184, 과제명: 복합 재난사고 현장에서 실내 진입대원의 인명 보호 및 방재작업 지원을 위한 장갑형 로봇시스템 개발).

REFERENCES

- Jeong, D., Kim, C., Kim, J. H., Suh, J., and Jin, M., “Mission Scenario-Based Design of Hydraulic Manipulators for Armored Robot Systems,” Journal of Drive and Control, Vol. 14, No. 4, pp. 51-60, 2017.

- Jin, M., Park, S. H., Kim, J. G., Seo, K. H., and Suh, J., “Development of Armored Robot with Hydraulic Dual Arm Robot Manipulators,” Journal of Drive and Control, Vol. 17, No. 4, pp. 170-175, 2020.

-

Park, S. H., Jin, M., Kim, Y. R., Kim, D., Kim, J. S., et al., “Vehicle Body Design of Armored Robot for Complex Disaster,” The Journal of Korea Robotics Society, Vol. 13, No. 4, pp. 248-255, 2018.

[https://doi.org/10.7746/jkros.2018.13.4.248]

-

Park, J. Y., Chang, P. H., and Yang, J. Y., “Task-Oriented Design of Robot Kinematics Using the Grid Method,” Advanced Robotics, Vol. 17, No. 9, pp. 879-907, 2003.

[https://doi.org/10.1163/156855303770558679]

- Spong, M. W. and Vidyasagar, M., “Robot Dynamics and Control,” John Wiley & Sons, pp. 65-72, 1989.

Principal Researcher & Center Director with the Korea Institute of Robots and Convergence (KIRO). His research interest is robot motion control, disaster robotics, and factory automation.

E-mail: mulimkim@kiro.re.kr

Senior Researcher in Korea Institute of Robotics & Technology Convergence. His research interest is robot manipulator.

E-mail: shpark@kiro.re.kr

Senior Researcher in Korea Institute of Robotics & Technology Convergence. His research interest is mechanical design.

E-mail: ps100@kiro.re.kr

Assistant Researcher in Korea Institute of Robotics & Technology Convergence. His research interest is humanoid robot.

E-mail: jsshin@kiro.re.kr

Senior Researcher in Korea Institute of Robotics & Technology Convergence. His research interest is nonlinear control and its applications.

E-mail: junyoung@kiro.re.kr

Principal Researcher & Director with the KIRO. His research interest is system control, disaster robotics, and medical robotics.

E-mail: neoworld@kiro.re.kr

Professor in the Department of Mechanical System Engineering, Pukyong National University. His research interest is disaster response robot, underwater robots, and system control & integration.

E-mail: suhgang@pknu.ac.kr