태양전지 웨이퍼 세정용 초음파 웨이브가이드 설계 제작 및 실험

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Until recently, solar energy has been considered as a promising regeneration energy source in the future. Solar cell wafer production involves ingot cutting, cleaning, and packaging processes. In this research, design, fabrication, and testing of a batch-type midsonic for cleaning solar cell wafers were carried out. To reduce the damage compared to conventional systems, we decided to use 400 kHz in a midsonic wave range, and we used far-field to obtain a more regular acoustic pressure. Finite element analysis with Ansys software predicted an anti-resonance frequency of 458 kHz for an ultrasonic waveguide, and the measured result of the fabricated system was 454 kHz with a 0.9% error. Acoustic pressures were measured, and the result confirmed regular and high distributions. Finally, cleaning tests were performed, and a 90% particle removal efficiency (PRE) was achieved at 900 W. Thus, the newly developed midsonic cleaning system can be considered to clean particles on solar cell wafers efficiently while preventing damage.

Keywords:

Solar cell, Ultrasonic, Finite element method, Midsonic, Cleaning키워드:

태양전지, 초음파, 유한요소해석, 미드소닉, 세정1. 서론

근래에 태양광, 풍력, 조력 등의 신재생 에너지에 대한 관심이 높아지고 있으며, 특히 태양광 발전은 미래에 유망한 에너지원으로 주목 받고 있다. 태양광 발전 설비는 태양전지 웨이퍼를 기반으로 제작하는 태양전지 모듈을 연결하여 설치하게 된다. 이러한 태양전지용 웨이퍼의 제작은 잉곳의 절단(Cutting)에서부터, 연마(Grinding), 세정 및 포장 등의 공정을 통해 만들어진다. 특히 제조 공정에서 발생하는 미세한 파티클들을 제거해주는 세정 공정이 중요하다.

한편 초음파는 산업의 다양한 분야에서 활용되고 있다. 가공 관련해서는 금속 소재의 드릴링 등에 활용 되고 있다.1 그리고 Kwak 등은 초음파를 가공테이블에 가해 세라믹 소재의 연삭가공을 효율적으로 진행한 연구 결과를 발표하였다.2 또한 금속 및 플라스틱 제품을 초음파를 가해 녹여서 붙여주는 접합(Bonding)과 용접(Welding)에 대한 연구가 있다. Sun 등은 비접촉 변위 제어 방식으로 열가소성(Thermalplastic) Polymer 재질을 초음파를 이용하여 Bonding하는 공정에 대한 연구를 발표하였다.3 Liu 등은 초음파를 이용한 구리와 알루미늄의 Welding 공정의 미세구조체(Microstructure)의 특성에 대하여 연구를 진행하고 결과를 발표하였다.4 Mekaru 등은 초음파를 이용한 마이크로 Hot Embossing 기술을 개발하였다.5 또한 초음파는 Burnishing에도 적용이 가능하며, Zhao 등은 해석적이고, 실험적인 방법으로 Burnishing 공정에서 금속재료의 거동을 연구하였다.6 마지막으로 Yu 등은 Nickel (Ni) 합금의 표면을 Polishing함에 있어 초음파의 진동이 주는 영향에 대한 연구도 진행하였다.7

근래에 초음파를 이용하여 세정을 하는 연구가 보고되고 있다. 본 연구팀에서는 반도체 및 평판디스플레이 세정 공정에 1 MHz급의 Quartz 메가소닉을 적용하는 연구를 발표하였다.8,9 Podolian 등은 실리콘(Silicon, Si) 웨이퍼의 세정에 28 kHz의 초음파를 사용하였다.10 Camerotto 등은 메가소닉 세정에 있어 버블의 활동이 표면장력에 미치는 영향에 대해 연구한 결과를 보고하였다.11 그리고 Keswani 등은 메가소닉 공정에서 주요한 세정 작용을 하는 캐비테이션(Cavitation)을 관찰하는 연구를 수행하였다.12 또한 Hauptmann 등은 메가소닉 공정에서 Sono-Luminescence를 측정하여 캐비테이션을 제어하는 연구논문을 발표하였다.13

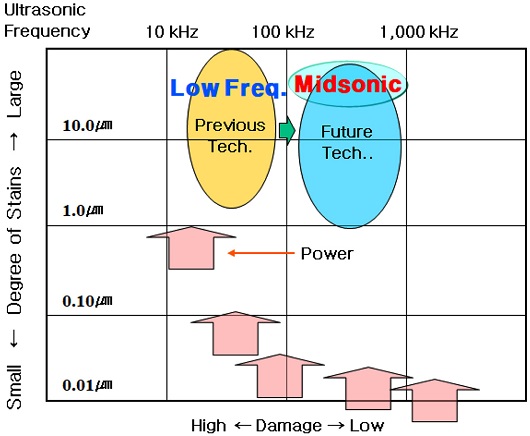

본 논문에서는 태양전지 웨이퍼의 세정 공정에 필요한 미드소닉 범위의 초음파를 사용하는 세정 장비를 개발하고자 하였다. 기존에 사용되는 초음파 세정 장비들의 주파수 범위는 주로 20-40 kHz 대역인 반면 미드소닉 범위라 함은 일반적으로 100 kHz-1 MHz를 지칭한다. Fig. 1에 제거 가능한 파티클 사이즈와 손상(Damage)의 정도를 초음파 주파수와 연관시켜 설명하였다. 낮은 주파수 대역에서 초음파의 강도는 높아서 세정력이 높은 반면에 두께가 얇은 실리콘 웨이퍼에 손상을 줄 수 있는 단점이 있다.

이에 본 연구에서는 미드소닉 범위인 400 kHz급을 구동 주파수로 설계하였고, 좀 더 균일한 음장을 얻을 수 있도록 원거리 음장(Far-Field)을 사용하고자 하였다. 미드소닉의 설계를 위해 상용 유한요소해석(Finite Element Method, FEM) 프로그램인 Ansys를 사용하였고, 초음파 웨이브가이드의 반공진 주파수를 예측하여, 실제로 제작하여 측정한 값과 비교하였다. 또한 제작한 장비의 음압을 측정하였고, 음압분포를 분석하였다. 그리고 세정 실험을 수행하여 미세한 파티클들을 제거하는 세정효율(Particle Removal Efficiency, PRE)을 계산하였다. 마지막으로 배치식 미드소닉 세정 장비의 태양전지 웨이퍼의 파티클 세정 가능성과 웨이퍼의 손상 방지 가능성에 대해 토의하였다.

2. 배치식 미드소닉 설계

2.1 배치식 미드소닉의 구조

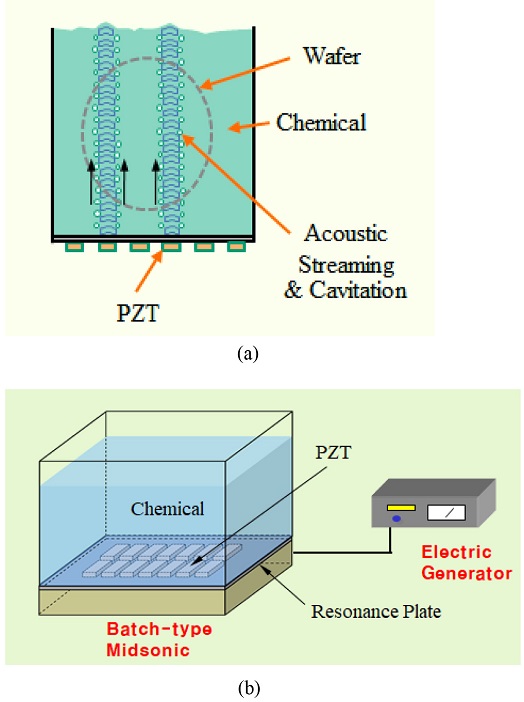

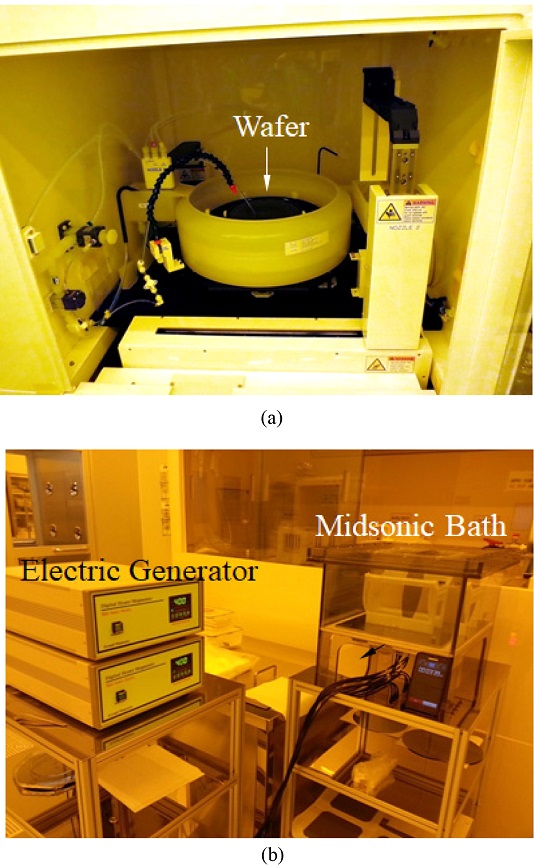

배치식 미드소닉의 구조 및 세정 원리가 Figs. 2(a)에 나와 있고, 전체 시스템 구조가 2(b)에 설명되어 있다. 세정용 Bath의 밑판은 Stainless Steel (SUS) Plate로 구성되어 있고, 그 아래쪽에 압전소자(Lead Zirconate Titanate (PZT) Actuator)가 부착되어 있다. 발진기로부터 전원이 공급되면, 초음파가 발생되고, Acoustic Streaming과 Cavitation에 의해 세정이 이루어지게 된다. 배치식 미드소닉은 한 카세트에 여러 장의 웨이퍼를 한꺼번에 세정할 수 있는 장점이 있다. Fig. 3에 제작한 배치식 미드소닉의 사진이 나와 있다.

2.2 이론

본 시스템의 구동 주파수는 미드소닉의 범위 안에 있으며, 압전소자의 설계를 고려하여 구동 주파수 f는 430 kHz로 정하였다. 파장의 길이 λ는 아래 식(1)을 이용하여 구할 수 있다.

| (1) |

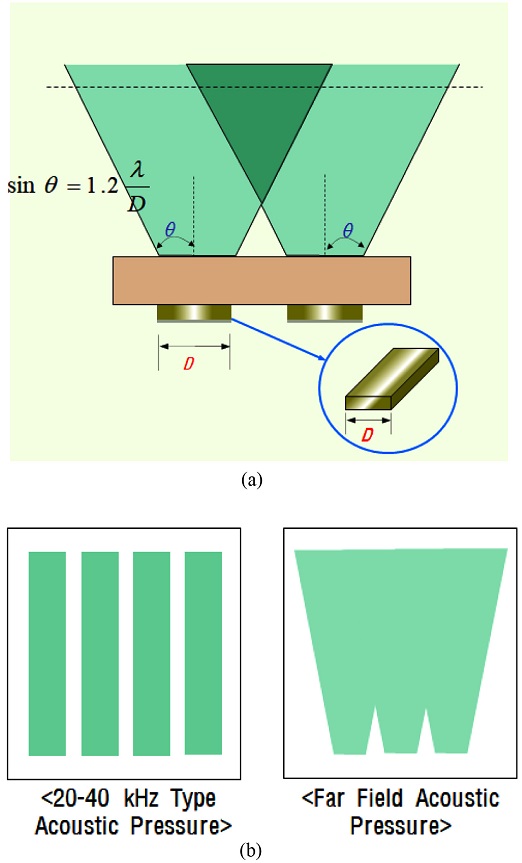

여기서 v는 음파의 속도이며, 매질에 따라 달라지게 된다. 물속에서 파의 전파 속도는 1,480 m/s이므로, 이를 통해 λ를 구하면 3.4 mm이다.12 압전소자로부터 SUS Plate를 지나 파가 전달되는 형상이 Fig. 4(a)에 나와 있다. 하나의 압전소자와 SUS Plate로부터 음파가 전달되는 각도 θ는 다음의 식(2)에서 구할 수 있다.14

| (2) |

여기서 D는 압전소자의 폭이다. 설계한 압전소자의 폭은 24 mm이므로, θ는 9.4o로 구할 수 있다. 그리고 파장이 퍼지는 정도를 구하기 위해 N을 다음 식(3)과 같이 정의한다.14

| (3) |

위 식(3)을 통해 구한 N은 41.5 mm이며, 이 값보다 더 멀리 떨어진 구역에서 Far-Field가 형성되며 세정에 기여할 것으로 예측된다. Fig. 4(b)에는 기존의 파형 전달 방식과 개발하고자 하는 파의 전달 방식을 비교한 그림이 나와 있다. 기존 방식은 파가 직진해서 나감으로써, 세정이 이루어지는 부분에서 음압의 불균일도가 높은 단점이 있다. 그러나 Far-Field의 경우 파의 중첩이 이루어져 좀 더 고른 음압분포를 기대할 수 있다.

2.3 FEM 해석

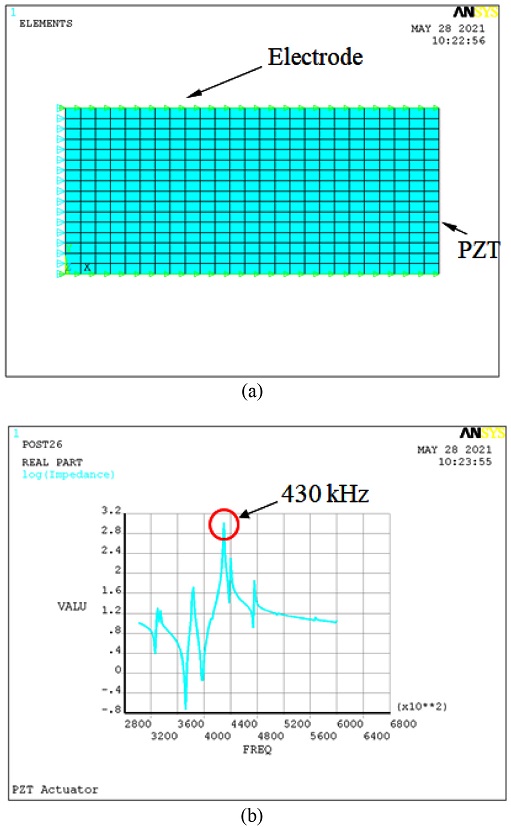

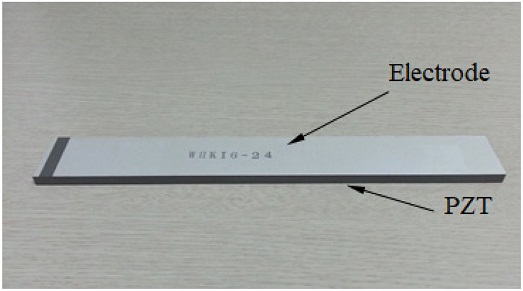

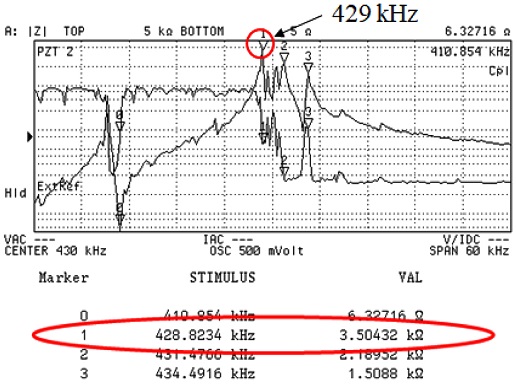

이번에는 위 이론을 바탕으로 한 기초해석 결과를 이용하여, FEM 해석을 수행하였다. 우선 압전소자를 상용유한요소해석 프로그램인 Ansys를 이용하여 해석하였다. Fig. 5(a)에 압전소자의 해석 모델이 나와 있다. 2차원 좌우대칭으로 모델링하였으며, 상부와 하부에는 전극 Load를 부여하였다. 해석 결과가 Fig 5(b)에 나와 있으며, 최대 반공진 주파수는 430 kHz였다. 해석 결과를 바탕으로 제작한 압전소자의 사진이 Fig. 6에 나와 있다. 압전소자의 크기는 200 × 25 × 5 mm (Width × Height × Depth)이다. 상부와 하부에 전극이 형성되어 있고, 가운데 부분은 압전소자이다. 제작한 압전소자의 임피던스값을 측정한 결과가 Fig. 7에 나와 있다. 이 값은 429 kHz였으며, 앞서 해석 결과와 0.2%의 오차로 잘 일치함을 알 수 있었다.

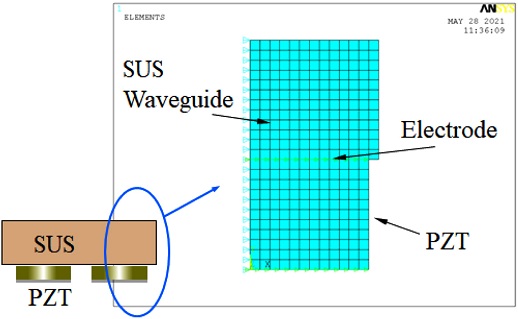

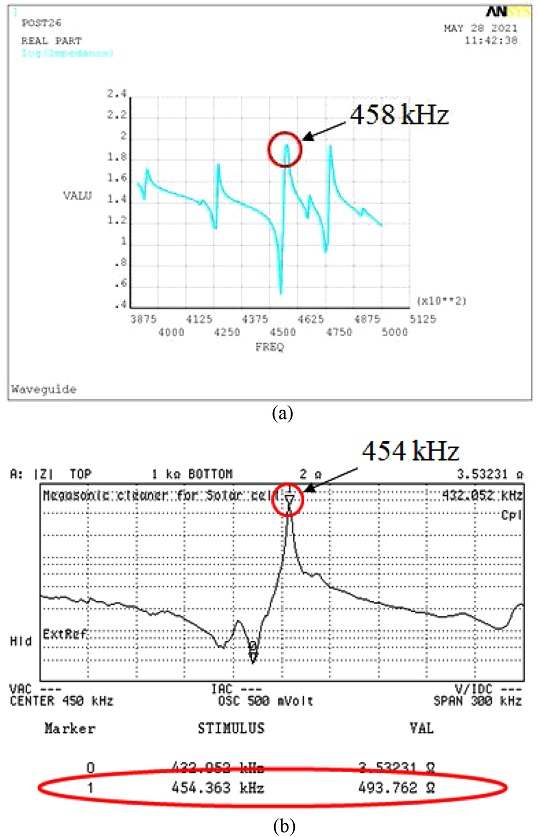

이번에는 압전소자가 부착된 SUS Plate의 임피던스 특성을 해석하였다. 마찬가지로 좌우대칭으로 모델링하고, 전압 Load를 부여하여 해석하였다. 해석 모델이 Figs. 8에 나와 있고, 해석 결과는 458 kHz의 반공진 주파수를 9(a)와 같이 얻을 수 있었다. 해석 결과를 바탕으로 SUS Plate를 제작하고, 밑면에는 12개의 압전소자를 일렬로 부착하여 시스템을 구성하였다. 제작한 시스템의 임피던스값을 측정한 결과, Fig. 9(a)와 같이 454 kHz로 나왔으며 이는 해석 결과와 0.9%의 오차로 잘 일치함을 알 수 있었다.

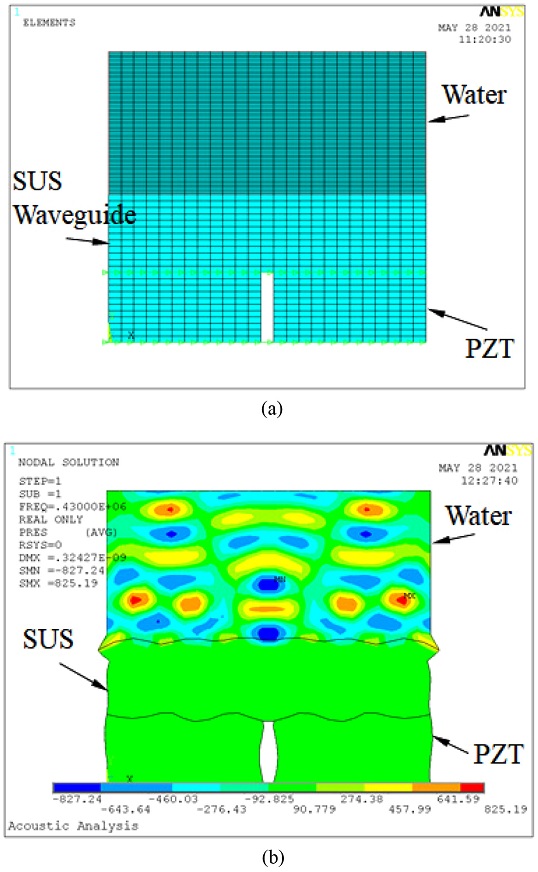

여기에 부가적으로 물속에서의 음압분포를 예측하기 위해 음장 해석을 수행하였다. SUS 웨이브가이드의 위쪽에 물을 모델링하고, 경계면은 FSI (Fluid Structural Interface) 조건을 부여하였다. 해석 모델은 Figs. 10(a)에 나와 있고, 해석 결과는 10(b)에 나와 있다. 잘 중첩된 파형을 예측할 수 있으며, 물 표면에서는 좀 더 균일한 음압분포를 기대할 수 있을 것으로 생각되었다.

3. 실험

3.1 음압분포 측정

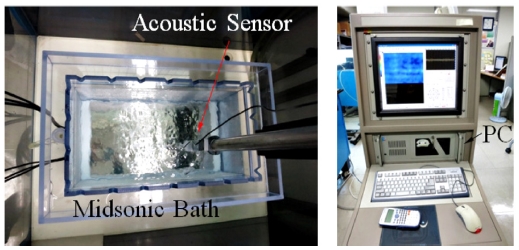

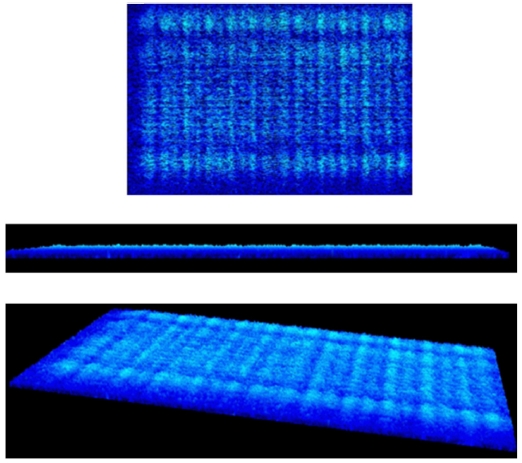

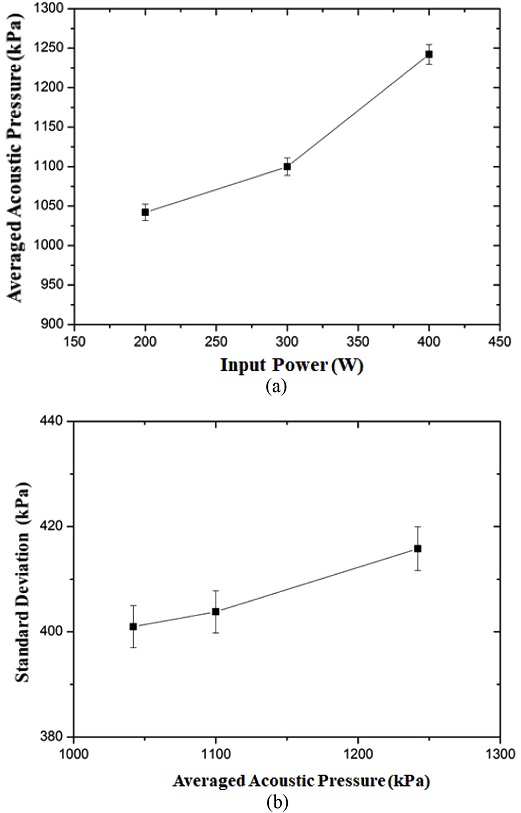

제작한 배치식 미드소닉의 성능을 측정하기 위해 음압분포를 측정하는 실험을 수행하였다. Fig. 11에 음압측정 실험 장치의 사진이 나와 있다. 미드소닉 Bath에 물을 채워 넣고, 바닥으로부터 126 mm 지점에서 음압센서를 0.05 mm 간격으로 지그재그로 정밀하게 이송하여, 음압을 측정하였다. 음압을 측정한 면적은 400 × 300 mm이다. 측정 시 웨이퍼는 넣지 않은 상태로 실험하였고, 음압센서에 의한 음압의 변화는 무시할 수 있을 정도라고 가정하였다. 음압 측정 결과 그림이 Fig. 12에 나와 있다. 파랗고 밝게 보이는 부분이 음압이 높음을 의미하고, 검고 어둡게 보이는 부분은 음압이 낮음을 의미한다. 전반적으로 고르고 높은 음압이 관찰되었다. Fig. 13(a)에 입력 파워에 따른 평균음압 그래프를 보여주고 있다. 입력 파워가 증가함에 따라, 세정에 기여할 수 있는 평균음압이 점차 증가함을 알 수 있었다. Fig. 13(b)에는 평균음압 대비 표준편차의 그래프가 나와 있다. 평균음압이 증가함에 따라 점차 음압의 불균일도를 나타내는 표준편차의 값도 증가함을 알 수 있었다.

3.2 세정 실험

마지막으로 배치식 미드소닉의 세정 성능을 측정하는 실험을 진행하였다. 오염물로는 800 nm의 표준 구형 입자를 사용하였고, 이를 6 inch의 Si 웨이퍼에 도포한 후 약 24시간이 경과한 후 세정 실험을 수행하였다. 세정액으로는 DI (De-Ionized) Water를 Overflow 방식으로 공급하였다. Figs. 14(a)에 실험용 웨이퍼를 준비하는 사진이 나와 있고, 14(b)에 제작한 미드소닉 Bath를 사용하여 실험을 하는 사진이 나와 있다.

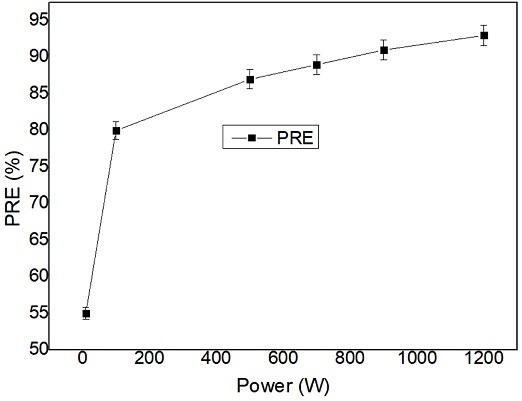

Particle들을 도포한 뒤 세정 실험 전에 Particle Counter 장비를 사용하여 입자의 숫자를 세었다. 그리고 세정 실험을 진행한 후의 입자를 세고 나서 세정효율을 계산하였다. 발진기의 파워를 1,200 W까지 변화시켜가면서 세정 실험을 진행하였다. 세정효율 결과 그래프가 Fig. 15에 나와 있다. 그 결과 900 W 이상에서 90% 이상의 세정효율을 달성하였다.

4. 결론

본 논문에서는 태양전지 웨이퍼 세정용 배치식 미드소닉 세정 장비의 설계 제작 및 실험을 수행하였다. Ansys를 사용하여 초음파 웨이브가이드의 반공진 주파수를 예측한 값은 458 kHz였고, 제작하여 측정한 값은 454 kHz로 0.9%의 오차를 보여주었다. 또한 제작한 장비의 음압을 측정하였고, 이를 통해 고르고 높은 음압분포를 확인할 수 있었다. 마지막으로 세정 실험을 수행한 결과 900 W 이상에서 90% 이상의 세정효율을 달성하였다. 그러므로 개발한 배치식 미드소닉 세정 장비는 태양전지 웨이퍼의 파티클들을 효율적으로 세정하면서 웨이퍼의 손상은 방지할 것으로 판단된다.

Acknowledgments

본 연구는 중소기업기술정보 진흥원(TIPA) 및 한국기계연구원 주요사업(NK231C)의 지원으로 수행되었습니다(No. AI2200).

REFERENCES

-

Ensminger, D. and Bond, L. J., “Ultrasonics: Fundamentals, Technologies, and Applications,” CRC Press, 3rd Ed., pp. 510-515, 2011.

[https://doi.org/10.1201/b11173]

-

Kwak, T. S., Jung, M. W., Kim, G. H., and Kwak, I. S., “The Effect of Ultrasonic Vibration Table on ELID Grinding Process of Aluminum Nitride Ceramics,” Journal of the Korean Society for Precision Engineering, Vol. 30, No. 12, pp. 1237-1243, 2013.

[https://doi.org/10.7736/KSPE.2013.30.12.1237]

-

Sun, Y., Liu, X., and Yang, X., “A Novel Ultrasonic Precise Bonding with Non-Constant Amplitude Control for Thermalplastic Polymer MEMS,” Ultrasonics, Vol. 84, pp. 404-410, 2018.

[https://doi.org/10.1016/j.ultras.2017.12.005]

-

Liu, J. and Cao, B., “Microstructure Characteristics and Mechanical Properties of the Cu/Al Dissimilar Joints by Electric Current Assisted Ultrasonic Welding,” Journal of Materials Processing Technology, Vol. 297, Paper No. 117239, 2021.

[https://doi.org/10.1016/j.jmatprotec.2021.117239]

-

Mekaru, H., Goto, H., and Takahashi, M., “Development of Ultrasonic Micro Hot Embossing Technology,” Microelectronic Engineering, Vol. 84, Nos. 5-8, pp. 1282-1287, 2007.

[https://doi.org/10.1016/j.mee.2007.01.235]

-

Zhao, J. and Liu, Z., “Plastic Flow Behavior for Machined Surface Material Ti-6Al-4V with Rotary Ultrasonic Burnishing,” Journal of Materials Research and Technology, Vol. 9, No. 2, pp. 2387-2401, 2020.

[https://doi.org/10.1016/j.jmrt.2019.12.071]

-

Yu, T., Guo, X., Wang, Z., Xu, P., and Zhao, J., “Effects of the Ultrasonic Vibration Field on Polishing Process of Nickel-Based Alloy Inconel718,” Journal of Materials Processing Technology, Vol. 273, Paper No. 116228, 2019.

[https://doi.org/10.1016/j.jmatprotec.2019.05.009]

-

Kim, H., Lee, Y., and Lim, E., “A Quartz-Bar Megasonic System for Nano-Pattern Cleaning,” International Journal of Precision Engineering and Manufacturing, Vol. 14, No. 10, pp. 1713-1718, 2013.

[https://doi.org/10.1007/s12541-013-0230-8]

-

Kim, H., Lee, Y., and Lim, E., “Quartz Megasonic System for Cleaning Flat Panel Display,” Journal of the Korean Society for Precision Engineering, Vol. 31, No. 12, pp. 1107-1113, 2014.

[https://doi.org/10.7736/KSPE.2014.31.12.1107]

-

Podolian, A., Nadtochiy, A., Kuryliuk, V., Korotchenkov, O., Schmid, J., et al., “The Potential of Sonicated Water in the Cleaning Processes of Silicon Wafers,” Solar Energy Materials and Solar Cells, Vol. 95, No. 2, pp. 765-772, 2011.

[https://doi.org/10.1016/j.solmat.2010.10.019]

-

Camerotto, E., Brems, S., Hauptmann, M., Lurquin, J., Struyf, H., et al., “Towards an Improved Megasonic Cleaning Process: Influence of Surface Tension on Bubble Activity in Acoustic Fields,” Solid State Phenomena, Vol. 195, pp. 173-176, 2013.

[https://doi.org/10.4028/www.scientific.net/SSP.195.173]

-

Keswani, M., Raghavan, S., and Deymier, P., “Characterization of Transient Cavitation in Gas Sparged Solutions Exposed to Megasonic Field Using Cyclic Voltammetry,” Microelectronic Engineering, Vol. 102, pp. 91-97, 2013.

[https://doi.org/10.1016/j.mee.2011.11.013]

-

Hauptmann, M., Struyf, H., Mertens, P., Heyns, M., De Gendt, S., et al., “Towards an Understanding and Control of Cavitation Activity in 1 MHz Ultrasound Fields,” Ultrasonics Sonochemistry, Vol. 20, No. 1, pp. 77-88, 2013.

[https://doi.org/10.1016/j.ultsonch.2012.05.004]

- Kino, G. S., “Acoustic Waves: Devices, Imaging, and Analog Signal Processing,” Prentice Hall, pp. 165-168, 1987.

Principal Researcher in the Energy Systems Research Division, Korea Institute of Machinery & Materials, and a Professor in University of Science & Technology. His research interest is ultrasonic cleaning and machining.

E-mail: hkim@kimm.re.kr

Principal Technician in the Energy Systems Research Division, Korea Institute of Machinery & Materials. His research interest is ultrasonic cleaning.

E-mail: eslim@kimm.re.kr

Principal Researcher in the Energy Systems Research Division, Korea Institute of Machinery & Materials. His research interest is ultrasonic cleaning.

E-mail: yllee@kimm.re.kr