국산 탄소섬유를 적용한 6.8 L급 복합재 압력용기의 구조안전성 평가 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this study, the structural integrity of a 6.8 L composite pressure vessel manufactured using H2550 carbon fiber was evaluated by the finite element analysis method, and the reliability of the analysis method was verified by comparing the hydrostatic test and analysis results. The pressure vessel was manufactured using the filament winding method and a hydrostatic test was performed to evaluate the failure mode and burst pressure of the manufactured composite pressure vessel. To construct the finite element model, a cyclic symmetric model, which only considers 1o of the front part, was used to reduce the analysis time and increase the modeling efficiency. As the carbon fiber was wound along the curved surface of the dome part, the winding angle and lamination thickness were modeled to change according to the dome radius. Comparison of the analysis and test results confirmed similar behavior in the axial and hoop strain diagrams due to internal pressure. In addition, it was found that the maximum fiber direction stress of the hoop layer showed an error of 3%, verifying the reliability of the finite element analysis method.

Keywords:

Composite pressure vessel, Fiber direction stress, Finite element analysis, Domestic carbon fiber키워드:

복합재 압력용기, 섬유 방향 응력, 유한요소해석, 국산 탄소섬유1. 서론

탄소섬유를 사용하여 필라멘트 와인딩 공법으로 제작되는 복합재 압력용기는 축 방향 및 원주 방향으로 적층 설계가 가능하기 때문에 기존 금속재 압력용기에 비해 무게 대비 내압성능이 우수하다. 또한 설계자가 요구하는 성능을 목표로 설계요소에 따라 물성을 유도할 수 있는 장점이 있다.1 이러한 이점을 가지고 있어 최근 자동차의 수소 저장 압력용기 및 로켓의 연소관 등의 효율성을 높이기 위해 복합재 압력용기가 사용되고 있다.2 복합재 압력용기는 파열 압력과 내압으로 인한 변형을 통해 성능을 평가하며, 성능에 영향을 미치는 주요 인자는 탄소섬유 복합재의 섬유 방향 강성과 강도이다.3 이처럼 탄소섬유를 적용한 복합재 압력용기는 높은 섬유 방향 물성 이외에도 제작 공정의 신뢰성과 제품 성능의 최적화 등도 중요한 인자가 되어 국내 탄소섬유를 적용한 복합재 압력용기의 연구개발은 제한적으로 이루어져 왔다. 특히 압력용기가 방산분야에 사용된다면 탄소섬유의 수출규제로 인한 해외 탄소섬유를 사용할 수 없어, 방산용 압력용기의 연구개발에 많은 제한사항이 존재하게 된다.4,5 이에 국내에서 개발된 탄소섬유를 사용하여 시편 단위의 소재 물성 평가부터 압력용기 제작 및 구조안전성 평가까지 수행하는 것은 복합재 압력용기의 국산화를 위해 반드시 선행되어야 연구개발 과정이다. 하지만 복합재 압력용기는 설계 요소와 여러 공정 변수들에 의해 성능의 차이가 크기 때문에 산업분야에 사용하기 위해서는 상당 수의 시편으로 수압시험을 진행하여 성능 평가가 이루어져야 한다. 이처럼 많은 시편을 이용하여 복합재 압력용기의 성능을 평가하기 위해서는 제작부터 수압시험 평가까지 많은 시간과 비용이 소요된다. 이것을 해결하고자 유한요소해석 기법을 통해 복합재 압력용기의 최적설계 및 파손예측 등의 관한 연구가 필요하다.

Hwang6 등은 복합재의 섬유 방향별 강도를 확률 변수로 사용하여 확률적 유한요소응력 해석을 통해 복합재 압력용기의 내압의 신뢰도를 예측하였고, Lee7 등은 알루미늄 라이너 형상과 복합재 적층 방향을 변수로 사용하여 복합재 압력용기의 경량 설계를 진행하였다. Rhee8 등은 GENOA를 이용하여 복합재 압력용기의 라이너 두께에 따른 점진적 파손해석을 수행하여 파열압력을 계산하였다. Kim9 등은 유한요소해석을 통해 수소가스차량용 복합재 압력용기에 발생되는 응력과 복합재 적층 방향에 따른 응력비를 평가하여 안전성을 확인하였다.

그러나 기존의 연구들은 해외 탄소섬유를 적용한 복합재 압력용기에 대한 연구에 국한되어 있으며, 국산 탄소섬유를 적용한 복합재 압력용기를 유한요소해석 기법을 이용하여 구조안전성을 평가하는 연구는 미비하다. 국산 탄소섬유와 해외 탄소섬유는 같은 등급이라도 기계적 물성 차이를 갖게 되어 제작된 복합재 압력용기 역시 구조 거동과 성능의 차이를 보이게 된다. 따라서, 유한요소해석 기법을 통해 국산 탄소섬유를 적용한 복합재 압력용기의 구조안전성을 평가하는 연구가 반드시 선행되어야 하다.

이에 본 연구에서는 유한요소해석 기법을 사용하여 국산 탄소섬유 H2550을 적용하여 제작된 6.8 L급 복합재 압력용기의 구조안전성 평가를 수행하였다. 유한요소 모델은 해석 시간의 단축과 모델링의 효율성을 위해 전방부 1o만을 고려한 순환대칭(Cyclic Symmetry) 모델을 사용하였으며, 돔부에서는 곡면을 따라 탄소섬유의 와인딩 각도와 적층 두께가 변화되는 것을 유한요소 모델링에 반영하였다. 최종적으로 유한요소 모델과 이를 적용한 복합재 압력용기의 구조해석 신뢰성을 확인하기 위해 국산 탄소섬유로 6.8 L급 복합재 압력용기를 제작하였고, 수압 시험 결과와 비교하여 검증하였다.

2. 복합재 압력용기 설계

압력용기는 총 4가지 형태로 분류되며, Types 1은 금속재 라이너로만 구성된 형태, 2는 금속재 라이너 원통부에 유리섬유 복합재를 보강한 형태, 3은 알루미늄 라이너 전체에 탄소섬유 복합재를 보강한 형태, 그리고 4는 플라스틱과 같은 비금속 라이너 전체에 탄소섬유 복합재를 보강한 형태이다.

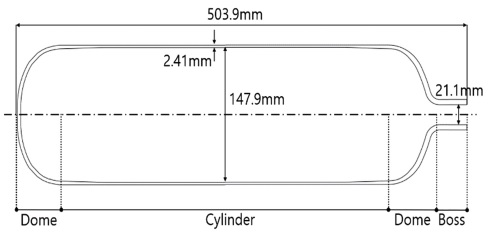

본 연구에서는 Type 3의 압력용기에 관해 설계를 진행하였다. Type 3의 압력용기는 알루미늄 라이너 상부에 탄소섬유 복합재를 보강한 형태로 알루미늄 라이너는 내부 유체의 유실을 막아주며 탄소섬유 복합재는 내압으로 인한 하중을 견디는 역할을 수행한다. 이때 복합재 압력용기는 축 방향 하중을 담당하는 전, 후방 돔(Dome)부와 원주 방향 하중을 담당하는 원통(Cylinder)부 그리고 보스(Boss)부로 구성된다. 알루미늄 라이너는 Al6061 소재를 사용하였으며, 치수는 Fig. 1과 같이 내경 147.9, 길이 503.9, 원통부 두께 2.41 mm를 가진다.

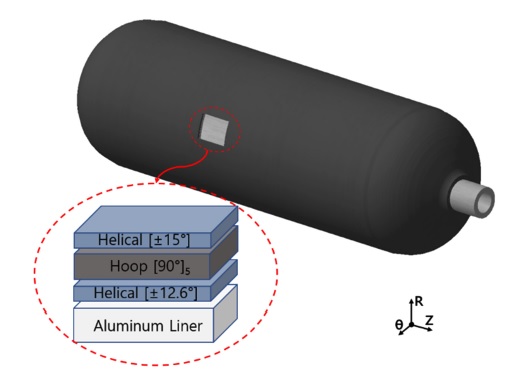

알루미늄 라이너에 보강된 탄소섬유 복합재는 Helical 층과 Hoop 층으로 구성된다. Helical 층은 0-90o 사이의 적층 각도를 가지며 돔부와 원통부를 보강하고, Hoop 층은 90o의 적층 각도를 가지며 원통부를 보강한다. 본 연구에서는 탄소섬유 복합재 적층 패턴을 [(±12.6o)/(90o)5/(±15o)]로 적용하였으며, Fig. 2는 복합재 압력용기의 설계 형상을 나타낸다.10

3. 복합재 압력용기 수압시험

3.1 복합재 압력용기 제작 및 수압시험

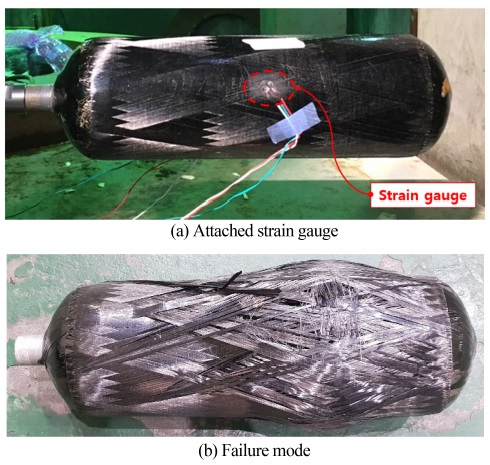

본 연구에서는 복합재 압력용기의 성능을 평가하기 위해 국내에서 개발된 H2550 탄소섬유에 에폭시 수지를 함침하여 복합재 압력용기를 제작하였다. 제작 공법으로 필라멘트 와인딩 공법을 사용하였으며, 알루미늄 상부에 원통부와 돔부를 보강하는 Helical 와인딩과 원통부를 보강하는 Hoop 와인딩을 진행하였다. Fig. 3은 필라멘트 와인딩 공법에 의해 제작되는 복합재 압력용기를 보여준다.

수압시험은 복합재 압력용기 내부에 수압을 적용하여 완전히 파손될 때까지 수행하였으며, 복합재 압력용기의 변형률을 측정하기 위해 실린더부 중앙에 3축 스트레인 게이지를 부착하였다.

수압시험 결과 원통부에서 Hoop 층의 섬유 파손이 발생하였으며, 파손 압력 50.43 MPa, 원주 방향 변형률 16,259.31 uε을 축 방향 변형률 7,419.65 uε을 확인하였다. Figs. 4(a)는 복합재 압력용기 수압시험과 스트레인 게이지 위치를 보여주며, 4(b)는 파손 모드를 나타낸다.10

3.2 복합재 압력용기 섬유 방향 파손 강도

복합재 압력용기에 내압을 작용할 때 Hoop 층에서 최대 섬유 방향 응력이 발생하여 섬유파손으로 인해 파손된다. 그렇기 때문에 Hoop 층의 섬유 방향 응력을 확인하여 복합재 압력용기의 성능 평가가 진행되어야 한다. 이때 섬유 방향 응력을 도출하기 위해 고전적층판 이론을 사용하였다.11

| (1) |

식(1)은 고전적층판 이론식을 나타내며, σα[θi]L은 적층판 축에 관하여 적층각이 θ인 플라이 응력, Qαβ[θi]는 강성계수, εβ[θi]L는 적층판 축에 관한 적층각이 θ인 플라이 변형률을 나타낸다. 강성계수는 복합재 기계적물성 평가 결과를 통해 도출하였으며, 변형률은 복합재 압력용기 수압시험을 통해 얻은 변형률 데이터를 이용하였다. 그 결과 Hoop 층의 섬유 방향 응력은 2,545.17 MPa로 나타났다. Table 1은 수압시험에 의해 도출된 결과를 보여준다.

4. 복합재 압력용기 구조해석

4.1 복합재 압력용기 소재 물성

복합재 압력용기 구조해석에 필요한 복합재 물성을 얻기 위해 탄소섬유 복합재 물성 시편을 제작하였다. 사용된 탄소섬유는 Toray사의 T700급 성능을 가지는 효성에서 개발한 국산 탄소섬유 H2550을 사용하였다. 탄소섬유 복합재 물성은 인장, 압축 및 전단 시험을 진행하여 도출하였다. 시험은 각각 ASTM D3039, ASTM D6641, ASTM D3518에 의거하여 수행하였다.12-14 Table 2는 탄소섬유 복합재 물성을 나타내며, E11은 섬유 방향, E22과 E33은 각각 섬유 수직 방향과 섬유 두께 방향 탄성계수를 나타내며, G12는 1-2 평면, G13는 1-3 평면, G23는 2-3 평면 전단 탄성계수이다. 또한 ν12는 1-2 평면, ν13는 1-3 평면, ν23는 2-3 평면의 포아송비를 나타낸다.

알루미늄(AL6061)의 물성은 참고문헌을 참고하여 적용하였다.1 이때 알루미늄 라이너의 소성변형을 고려하기 위해 연신율, 항복강도, 극한강도를 적용하였다. Table 3은 알루미늄 물성을 나타내며, E는 탄성계수, ν는 포아송비, Xyield는 항복강도, Xult는 극한강도, δ는 연신율을 나타낸다.

4.2 복합재 압력용기 유한요소 모델링

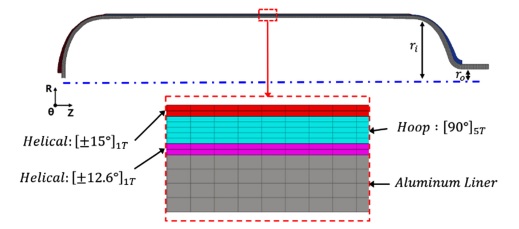

복합재 압력용기 구조해석을 위해 상용 프로그램인 ABAQUS 6.13을 사용하였으며, 수압시험을 진행한 복합재 압력용기에 대하여 유한요소 모델링을 수행하였다. 알루미늄 라이너 상부에 탄소섬유를 보강한 형태로 복합재 적층 패턴인 [(±12.6o)/(90o)5/(±15o)]를 고려하여 모델링하였으며, 적층 두께는 제작된 복합재 압력용기의 두께를 측정하여 적용하였다. 이때 해석시간의 단축을 위해 전방부 1o만을 고려한 순환대칭 모델을 적용하였고 요소는 3차원 솔리드 요소(C3D8R)를 사용하였다. 복합재 압력용기의 유한요소 모델은 7,004개의 절점과 6,407개의 요소로 구성되었다. Fig. 5는 복합재 압력용기의 유한요소 모델을 나타낸다.

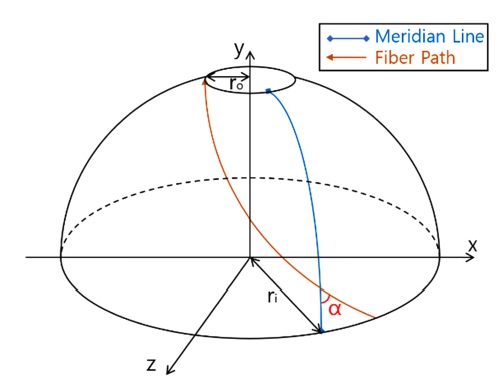

돔부의 경우 곡면을 따라 탄소섬유가 와인딩되기 때문에 자오선에 따라 와인딩 각도와 적층 두께가 달라지게 된다. 이를 유한요소 모델링에 적용하기 위해 돔부 반경에 따른 와인딩 각도(α)와 적층 두께(t)를 도출할 수 있는 식(2)를 따라 복합재가 적층되도록 모델링하였다.15 이때 돔부 반경은 생성된 요소의 좌표를 활용하여 도출하였다. ro는 보스부의 반경, ri는 돔부의 중심축과 와인딩되는 위치의 반경, rc는 실린더 부의 반경, αc는 실린더 부의 와인딩 각도 그리고 tc는 실린더 부의 적층 두께를 나타낸다. Fig. 6은 유한요소 모델에 사용된 돔부의 와인딩 각도를 보여준다.

| (2) |

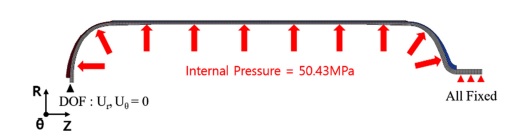

하중 조건은 복합재 압력용기의 수압시험 결과를 통해 얻은 파손압력 50.43 MPa을 내부압력으로 적용하였다. 또한 경계 조건으로 압력용기의 전방 보스부는 모든 방향 변위를 구속하였고 끝단은 반경(Ur) 및 각도(Uθ) 방향의 변위를 고정하였다. Fig. 7은 하중 및 경계조건을 보여준다.

4.3 복합재 압력용기 구조해석 결과

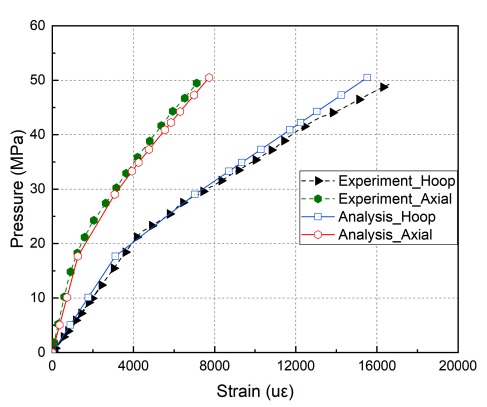

복합재 압력용기 구조해석 결과, 원주 방향 변형률은 15,526.1 uε, 축 방향 변형률은 7,730.41 uε이 발생하였다. 수압시험의 결과와 비교했을 때 각각 4.51, 4.19%의 오차를 확인하였다. Fig. 8은 유한요소해석 결과와 수압시험에 의해 측정된 변형률을 비교한 선도이며, 압력-변형률 선도에서 수압시험 결과와 구조해석 결과가 유사한 거동을 보인 것을 확인하였다. 이때 선도 중간에 기울기가 달라지는 것은 알루미늄 라이너에 항복 강도 이상으로 응력이 발생하여 소성변형이 일어난 것으로 확인되었다.

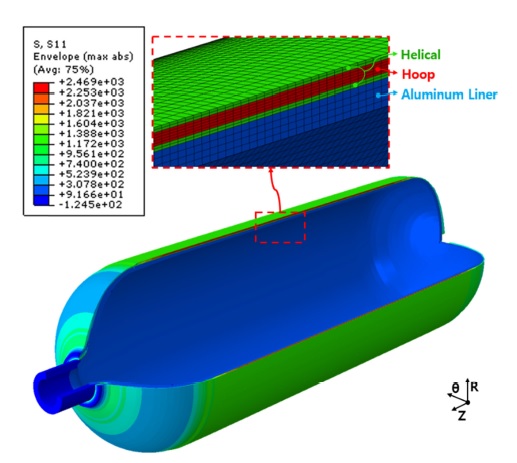

최대 섬유 방향 응력은 Fig. 9와 같이 Hoop 층에서 2,468.91 MPa이 발생하였으며, 수압시험의 결과와 3%의 오차를 확인하였다. 이는 수압시험의 Hoop 층에서 발생한 섬유 방향 응력과 비교하였을 때 큰 오차를 보이지 않아 유한요소해석 기법을 통해 복합재 압력용기의 구조안전성을 평가할 수 있을 것으로 판단된다.

Table 4는 구조해석 결과를 나타낸다.

5. 결론

본 연구에서는 유한요소해석 기법을 통해 국산 탄소섬유 H2550을 적용한 복합재 압력용기의 구조안전성 평가에 관한 연구를 수행하여 다음과 같은 결론을 얻었다.

(1) 유한요소해석 기법을 통해 구조안전성을 평가하기 위해 Type 3의 6.8 L급 복합재 압력용기를 설계하였다. 또한 구조해석의 신뢰도 및 복합재 압력용기의 성능을 확인하기 위해 필라멘트 와인딩 공법을 사용하여 복합재 압력용기를 제작하여 수압시험을 진행하였다. 그 결과 파손 압력 50.43 MPa, 원주 방향변형률 16,259.31 uε, 축 방향 변형률 7,419.65 uε, 섬유 방향 응력 2,545.17 MPa을 확인하였다.

(2) 복합재 압력용기의 유한요소 모델은 해석 시간의 단축 및 모델링의 효율성을 위해 전방부 1o만을 고려한 순환대칭 모델을 사용하였으며, 돔부에서는 곡면을 따라 탄소섬유의 와인딩 각도와 적층 두께가 변화되도록 유한요소 모델링에 반영하였다. 또한 구조해석의 신뢰성을 확인하기 위해 복합재 압력용기 수압시험의 결과와 비교를 진행하였다. 해석 결과, 원주 방향 변형률과 축 방향 변형률의 오차가 각각 4.51, 4.19%을 보였으며, 압력-변형률 선도를 통해 수압시험 결과와 유사한 거동을 보이는 것을 확인하였다. 또한 최대 섬유 방향 응력을 평가하였고 Hoop 층에서 2,468.91 MPa을 확인하였다. 이는 수압시험의 결과와 3%의 오차를 보여 구조해석과 수압시험의 결과가 잘 일치함을 확인하였다.

(3) 본 연구를 통해 수압시험을 대체하여 국산 탄소섬유 H2550을 적용한 복합재 압력용기의 구조안전성을 유한요소해석 기법을 통해 평가할 수 있을 것으로 판단된다. 또한 제작 공정 변수와 크기효과(Size Effect)를 고려하여 안전계수를 확립한다면 국산 탄소섬유를 적용한 복합재 압력용기의 파손압력, 내압으로 인한 변형과 같은 성능을 예측하여 산업분야에 적용 가능한 설계안을 도출할 수 있을 것으로 기대된다.

NOMENCLATURE

| : | Ply Stress for Laminated Axis |

| : | Stiffness Constant |

| : | Ply Strain for Laminated Axis |

| θ : | Lamination Angle |

| α : | Helical Winding Angle |

| ro : | Radius of Boss |

| ri : | Radius of Winding Position |

| t : | Layer Thickness |

| rc : | Radius of Cylinder |

| tc : | Layer Thickness of Cylinder |

| αc : | Helical Winding Angle of Cylinder |

Acknowledgments

본 연구는 민군협력진흥원(ICMTC)의 재원으로 인장강도 6.4 GPa급 초고강도 PAN계 탄소섬유 개발의 지원을 받아 수행한 연구 과제입니다

REFERENCES

-

Jeong, S. and Hwang, T.-K., “Research on Laminate Design Parameters to Maximize Performance Index of Composite Pressure Vessel,” Journal of the Korean Society of Propulsion Engineers, Vol. 22, No. 3, pp. 21-27, 2018.

[https://doi.org/10.6108/KSPE.2018.22.3.021]

-

Park, Y., Hwang, T.-K., Chung, S., Park, N., Jang, J. Y., et al., “Recent Research Trends in Carbon Fiber Tow Prepreg for Advanced Composites,” Journal of the Korean Society of Propulsion Engineers, Vol. 21, No. 2, pp. 94-101, 2017.

[https://doi.org/10.6108/KSPE.2017.21.2.094]

-

Hwang, T.-K., Park, J.-B., and Kim, H.-G., “Test Method to Evaluate the Fiber Material Properties of Filament Wound Composite Pressure Vessel,” Composites Research, Vol. 23, No. 3, pp. 37-42, 2010.

[https://doi.org/10.7234/kscm.2010.23.3.037]

-

Jeong, S. M., Park, B. Y., and Hwang, T.-K., “Study on Optimizing Manufacturing Parameters for a Composite Pressure Vessel to Improve Structural Performance and Quality,” Transactions of the Korean Society of Mechanical Engineers. A, Vol. 41, No. 12, pp. 1171-1178, 2017.

[https://doi.org/10.3795/KSME-A.2017.41.12.1171]

-

Lee, T.-H. and Kil, S.-C., “Status of the Recent Applications of Carbon Fiber,” Journal of the Korea Institute of Military Science and Technology, Vol. 15, No. 4, pp. 492-501, 2012.

[https://doi.org/10.9766/KIMST.2012.15.4.492]

-

Hwang, T.-K., Kim, H.-K., and Kim, S.-E., “A Probabilistic Structural Design Method of Composite Propulsion System,” Journal of the Korean Society of Propulsion Engineers, Vol. 17, No. 5, pp. 80-85, 2013.

[https://doi.org/10.6108/KSPE.2013.17.5.080]

-

Lee, J. J., Kim, D. H., Choi, Y. J., Kim, C. W., and Lee, S. S., “Design Optimization of Type 2 Composite Overwrapped Pressure Vessel for Fuel Cell Vehicle Using Finite Element Method,” Transactions of the Korean Society of Mechanical Engineers. A, Vol. 44, No. 3, pp. 241-246, 2020.

[https://doi.org/10.3795/KSME-A.2020.44.3.241]

- Rhee, S. Y., Kim, K. S., “Analysis of the Burst Pressure of Composite Overwrapped Pressure Vessels Using GENOA for Various Liner Thicknesses,” Current Industrial and Technological Trends in Aerospace, Vol. 16, No. 2, pp.112-118, 2018.

-

Kim, C.-K. and Kim, D.-H., “A Safety Study on the Stress Characteristics of a Composite Pressure Cylinder for a Use of 70 MPa Hydrogen Gas Vehicle,” Journal of the Korean Society of Manufacturing Technology Engineers, Vol. 21, No. 1, pp. 1-6, 2012.

[https://doi.org/10.7735/ksmte.2012.21.1.001]

-

Lee, S. H., Kim, N. H., and Shin, K. B., “Evaluation of Strength Transition Rate for 6.8 L Composite Pressure Vessel Using Domestic High Strength Carbon Fiber,” Journal of the Korean Society for Precision Engineering, Vol. 37, No. 11, pp. 843-848, 2020.

[https://doi.org/10.7736/JKSPE.020.064]

- Lee, D. G., Jeong, K. S., and Choi, J. H., “Composites: Mechanics and Manufacturing Technology,” Sigmapress, pp. 68-69, 1998.

- ASTM D3039, “Standard Test Method for Tensile Properties of Polymer Matrix Composite Materials,” 2000.

- ASTM D6641, “Standard Test Method for Compressive Properties of Polymer Matrix Composite Materials Using a Combined Loading Compression (CLC) Test Fixture,” 2009.

- ASTM D3518, “Standard Test Method for In-Plane Shear Response of Polymer Matrix Composite Materials by Tensile Test of a ±45o Laminate,” 2013.

- Hwang, T.-K., Park, J.-B., Kim, H.-G., Doh, Y.-D., and Moon, S.-I., “Dome Shape Design and Performance Evaluation of Composite Pressure Vessel,” Composites Research, Vol. 20, No. 4, pp. 31-41, 2007.

M.Sc. candidate in the Department of Mechanical Engineering, Hanbat National University. His research interest is composite material mechanics.

E-mail: knh1471@naver.com

M.Sc. candidate in the Department of Mechanical Engineering, Hanbat National University. His research interest is composite material mechanics.

E-mail: ebi9852@naver.com

M.Sc. candidate in the Department of Mechanical Engineering, Hanbat National University. His research interest is composite material mechanics.

E-mail: dksgygns000@naver.com

Professor in the Department of Mechanical Engineering, Hanbat National University. His research interest is composite material mechanics.

E-mail: shin955@hanbat.ac.kr