CGI 주철 소재 극저온 밀링 공정 절삭성 분석 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Compacted graphite iron (CGI) has been widely used in the automobile industry because of its good mechanical properties. CGI has better strength as compared to grey iron due to its internal structure. It includes graphite particles, which enhance the adhesion between graphite and iron. However, the material characteristics can negatively affect the machinability. In this study, cryogenic milling was performed for CGI450. It is well known that cryogenic machining is effective in improving the machinability. The process included spraying liquid nitrogen as a cryogenic coolant, and the influences on machinability were experimentally investigated with a focus on the cutting force and surface roughness. When liquid nitrogen was sprayed, the cutting force was slightly increased due to the cold-strengthening effect. On the other hand, surface roughness was dramatically decreased by 44.7% as compared to dry milling because brittleness of work material was increased by cryogenic coolant spraying.

Keywords:

Cryogenic machining, Milling, Compacted graphite iron, Machinability, Surface roughness키워드:

극저온 가공, 밀링, CGI 주철, 절삭성, 표면 조도1. 서론

Compacted Graphite Iron (CGI)는 내부에 흑연 성분을 포함하고 있는 철계 합금 소재이다. 흑연 성분은 합금 내 철 성분과 높은 결합력을 가지고 있으므로 일반적인 철계 합금 소재에 비해 높은 기계적 특성을 가진다.1-5 CGI 주철은 이러한 특성을 기반으로 자동차 산업을 비롯한 고강도 철 소재를 필요로 하는 산업에서 각광을 받고 있다.2 하지만 고강도 소재의 경우 가공 중 큰 절삭 부하 및 공구 진동을 유발하므로 소재 표면 품질의 악화를 초래할 수 있다.6

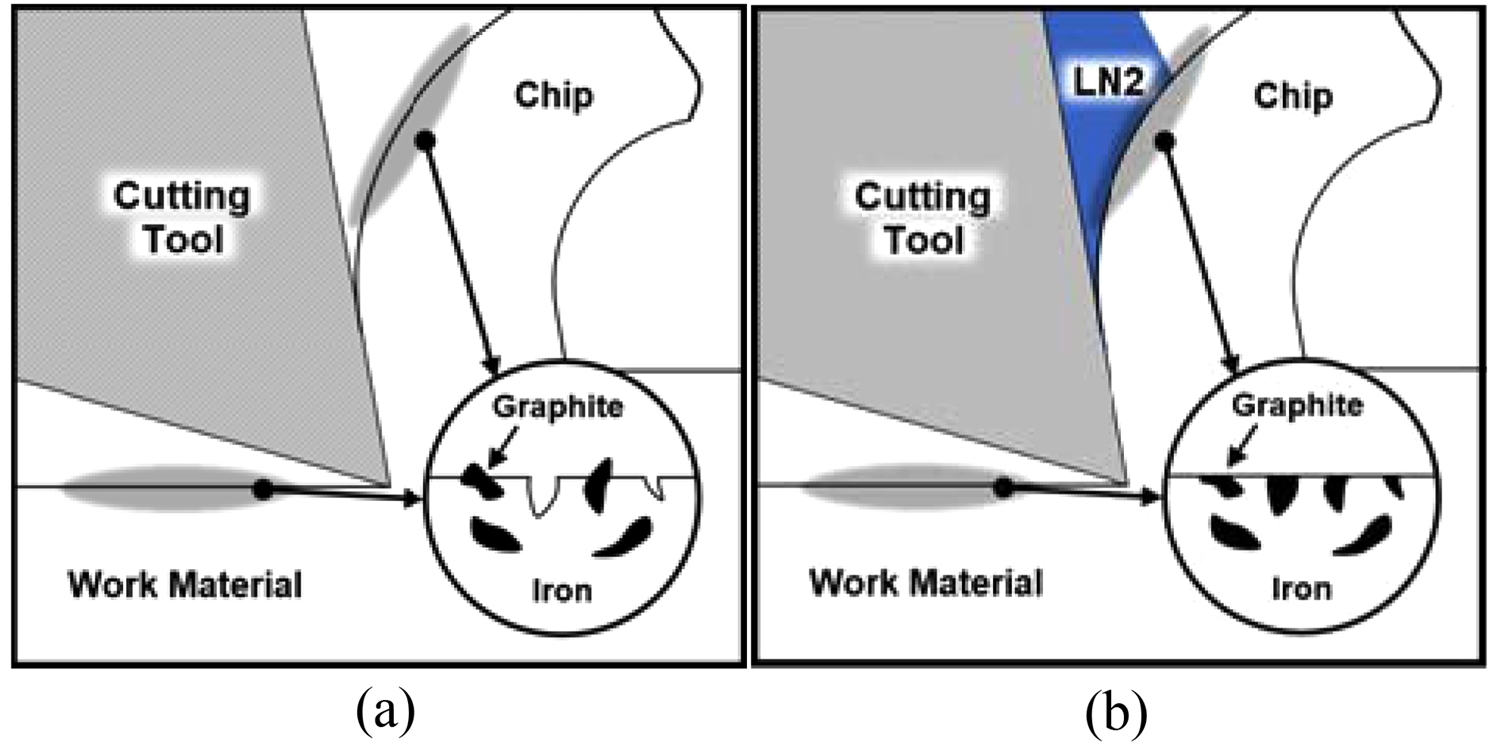

다수의 고강도 소재들은 우수한 기계적 물성으로 인해 난삭재로 분류되며, 절삭성 향상을 위해 다양한 가공법들이 적용되고 있다. 해당 가공법들 중 하나가 극저온 가공이다. 극저온 가공이란 극저온의 물질을 절삭유로 사용하는 공정이며, 대표적인 절삭유에는 액체 질소가 있다. 극저온 가공은 공구 표면에 액체 질소를 분사하여 가공 온도 및 공구 표면 마찰력을 감소시키고 공구 수명을 향상시키는 것으로 알려져 있다.7-10 앞선 연구를 통해 액체질소를 이용한 극저온 가공이 티타늄 합금, 인코넬 등의 소재 절삭성 향상에 효과적인 것으로 규명되었다. 하지만 CGI 주철에 대한 연구는 미비한 상태이다. 기존 문헌의 경우 액체 질소 및 극저온 기체 유입 시 밀링 가공이 적용된 바 있으나, 절삭 부하 및 공구 마모 중심의 분석이 수행되었다.11,12 2016년 극저온 가공 시 표면 품질 분석이 수행된 바 있으나, 물리 현상과 재료 특성 간 상관성 제시가 미비하였다.13 CGI 주철은 불균질한 내부 구조를 가지고 있으므로 가공 중 취약한 표면 품질이 나타날 수 있다. 해당 소재에 극저온 냉각을 적용하는 경우 재료의 구조적 특성으로 인해 표면 품질에 대해 타 소재와 다른 영향이 발생할 수 있다. 따라서 CGI 주철 기준 극저온 가공 시 소재 품질 기준 절삭성 분석 연구가 요구되며, 재료 특성 기반 극저온 영향 분석이 요구된다.

극저온 가공의 경우 액체 질소와 소재의 접촉으로 인해 가공 온도가 변할 수 있으며, 이는 재료의 기계적 성질 및 절삭 부하 변화에 영향을 미친다. 또한 부하 발생에 의한 공구 진동과 재료 특성에 따라 표면 품질이 결정된다. 따라서 본 연구에서는 절삭 부하와 소재 표면 품질을 기준으로 절삭성 분석이 수행되었다. CGI 주철 소재에 대해 극저온 환경 밀링 공정이 수행되었으며, 절삭 부하 및 표면 특성 변화를 분석하였다. 추가적으로 해당 가공 중 절삭 메커니즘 파악을 위해 재료 조성 분석을 수행하였다.

2. 실험 장치 및 방법

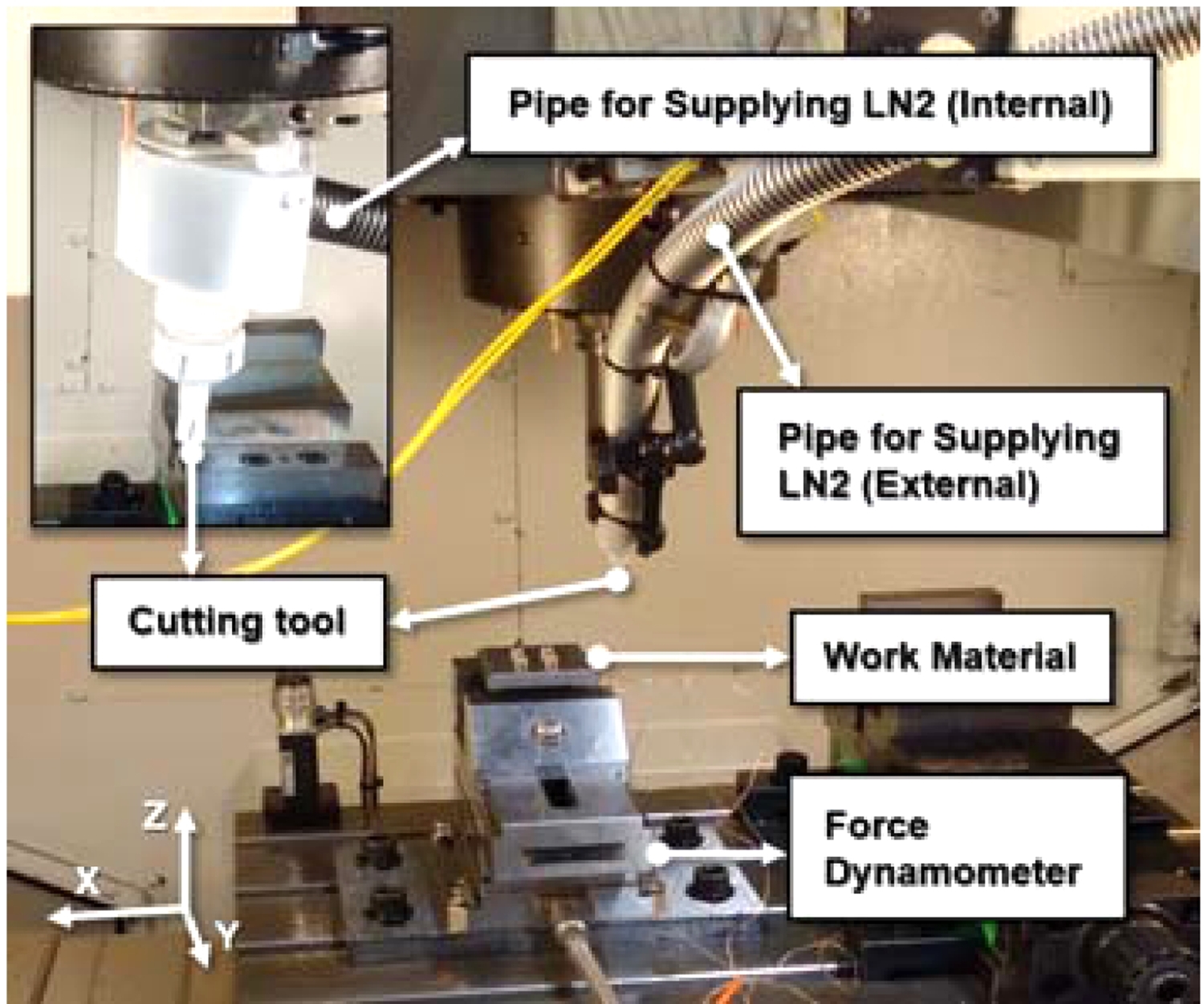

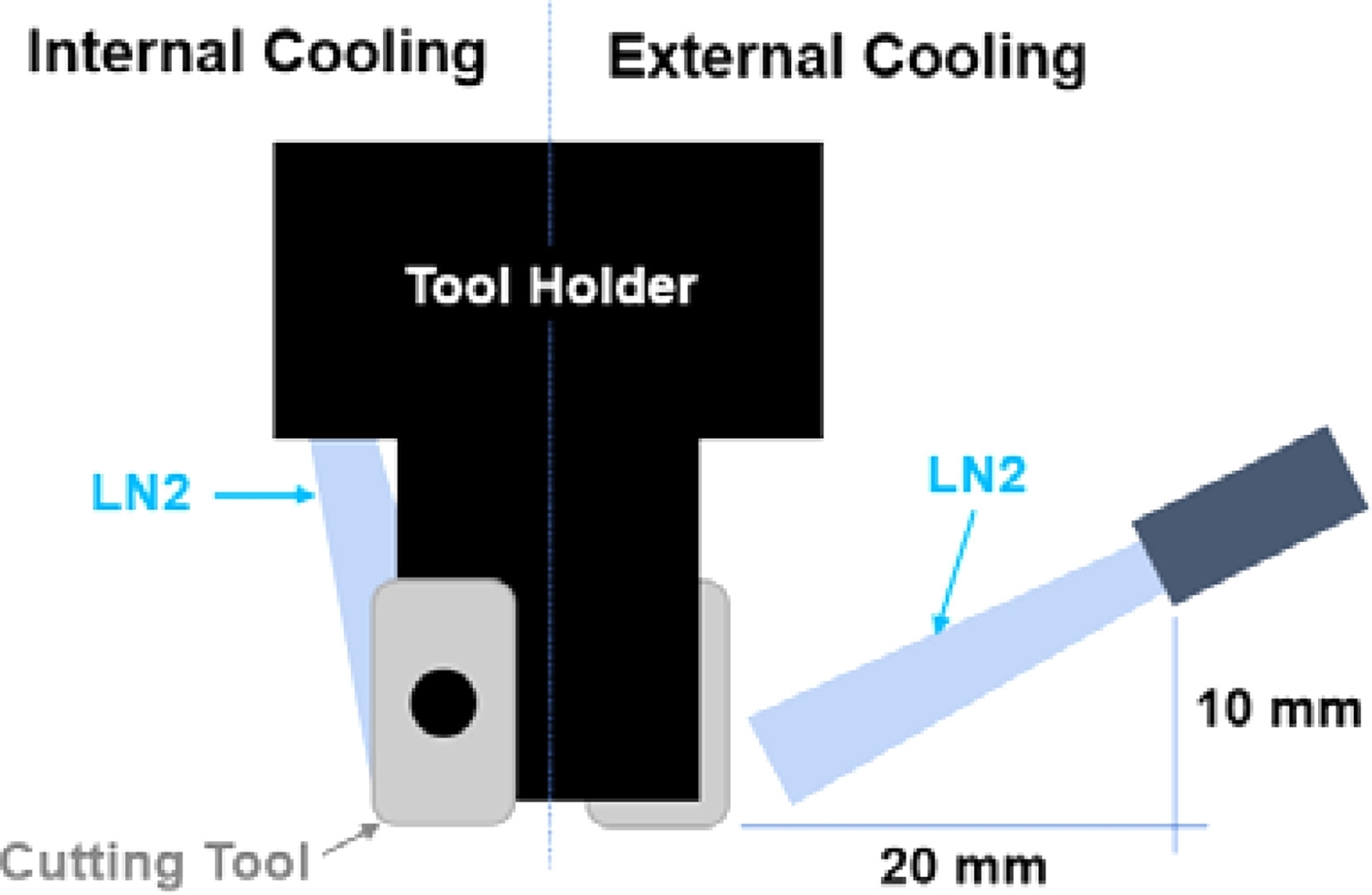

본 연구에서는 CGI450 소재에 대해 극저온 밀링 공정(DMG MORI, NVD400 DCG)이 수행되었다. 액체 질소가 절삭유로 적용되었으며, 실험 환경은 Figs. 1과 2에서 확인 가능하다. 극저온 가공은 공구 내부 경로를 통해 액체 질소를 분사하는 방법(Internal)과 외부 노즐을 통해 분사하는 방법(External)으로 구성되었다. Internal 및 External 방법 적용을 위해 내부 절삭유 지 원 홀더(SANDVIK) 및 단열 노즐이 사용되었으며, 3 bar의 압력으로 액체 질소가 공구 표면을 향해 분사되었다. 코팅에 의한 영향을 없애기 위해 비코팅된 텅스텐 카바이드 재종의 공구가 적용되었다. 절삭 부하는 가공 면적에 큰 영향을 받으므로 다양한 반경 방향 깊이 조건이 적용 되었으며, 공정 결과의 비교 분석을 위해 건식 및 습식 밀링이 추가 수행되었다. 실험 조건은 Table 1에 나타난 바와 같다.

공구동력계(KISTLER, Type 9257B)를 소재 하단에 부착하여 가공 중 절삭 부하가 측정되었다. 밀링 공정의 경우 공구 회전 각도에 따라 가공 면적 및 절삭 부하값이 변한다. 따라서 20,000 Hz의 샘플링 레이트를 적용하여 X, Y 그리고 Z축에 작용하는 절삭 부하 변화 양상을 측정하였다. 동 조건별 5개의 실험 데이터를 수집하였으며, 각 방향의 측정 데이터를 기준으로 냉각 조건 별 부하 비교 분석이 수행되었다.

가공 후 소재 표면에 대해 표면 거칠기 분석이 수행되었다. 접촉식 측정 장비(Mitutoyo, 525-421k-1)를 활용하여 조건별 3회 반복 측정되었으며, 평균 및 분산 분석이 수행되었다. 일반적인 건식 밀링과의 비교 분석을 통해 극저온 가공이 표면 품질에 미치는 영향을 고찰하였다.

3. 실험 결과 및 분석

3.1 절삭 부하 분석

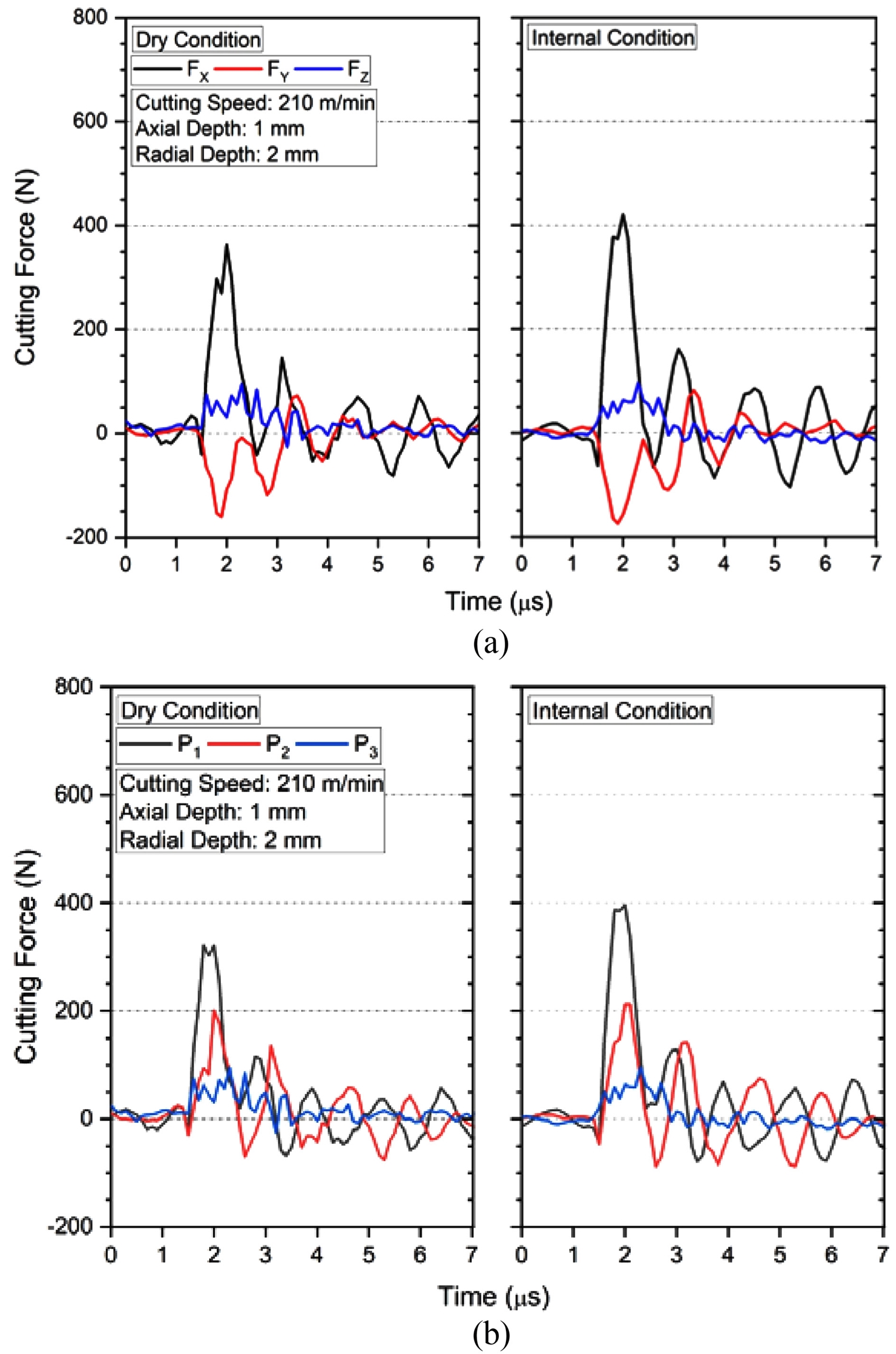

가공 실험은 다운 밀링의 형태로 수행되었다. 해당 방법은 공구가 회전함에 따라 가공 면적이 감소하며, 이는 절삭 부하에 영향을 미친다. 1개 공구날 기준 가공 시간에 따른 부하 변화를 분석하였으며, 이는 Fig. 3에서 확인 가능하다. X, Y 그리고 Z 방향 기준 측정된 절삭 부하를 우선 분석한 결과, 최대 면적이 나타나는 공구의 재료 진입부에서 최대 절삭 부하가 발생하였고, 면적 감소와 함께 부하값이 감소하는 경향이 나타났다(Fig. 3(a)). 건식과 극저온(Internal) 환경에서의 절삭 부하를 비교 분석한 결과 극저온 조건에서 부하가 증가하는 경향을 보였으며, 이는 소재의 온도 감소와 연관된 것으로 판단된다. 밀링 공정의 경우 공구 회전에 의해 절삭 방향이 바뀌므로, 직교 좌표(X, Y, Z)에서 측정되는 부하 데이터와 절삭 방향 간의 상관관계가 시간에 따라 변하게 된다. 따라서, 가공 영역을 기준으로 절삭 자체 특성 파악을 위해 공구 회전 각도별 측정값을 고려하여 절삭 방향(P1), 추력 방향(P2) 그리고 반경 방향(P3)의 부하를 추가 도출하였다. 해당 값들은 절삭 공구의 소재 진입 방향을 기준으로 절삭 부하를 분석하므로 소재의 소성 변형 및 칩 생성 기반 절삭 특성 파악에 용이하다. 적용된 수식과 도출된 부하 변화 그래프는 식(1)과 Fig. 3(b)에 나타난 바와 같다. 추가 도출된 값들 또한 가공 면적에 비례하는 상관관계를 보였으며, 냉각 조건에 따른 부하 변화 경향도 X, Y 그리고 Z 방향의 측정 데이터와 동일하였다.

Cutting force profiles under dry and internal condition in (a) FX, FY, and FZ, and in (b) P1, P2, and P3

| (1) |

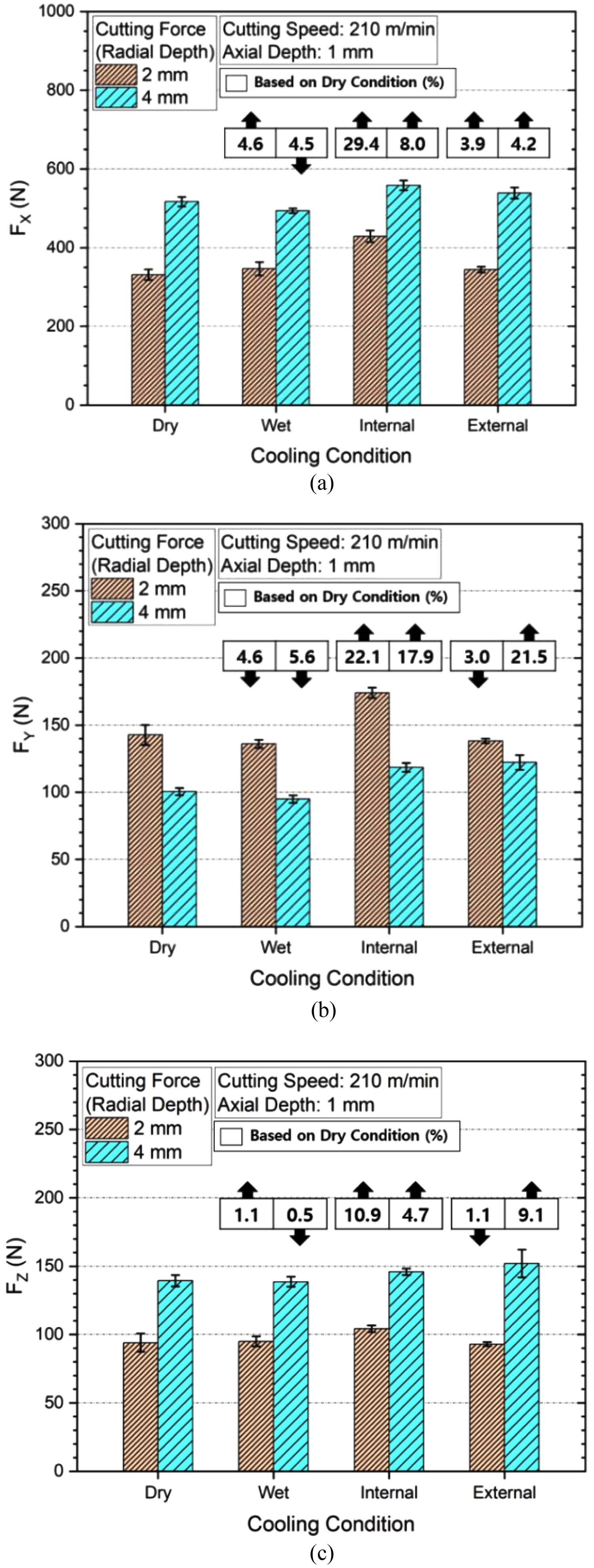

절삭 가공 중 큰 부하는 공구 진동 증가 및 소재 품질 악화를 초래한다. 따라서 공구 진입 시 발생하는 최대 절삭 부하를 기준으로 실험 분석이 수행되었다. X, Y 그리고 Z 방향에서 측정된 부하에 대해 냉각 및 가공 조건별 비교를 진행하였으며, 절삭 부하 최댓값 기준 분석 결과는 Fig. 4에서 확인 가능하다.

냉각 조건에 다른 부하 크기를 비교한 결과, 습식 조건에서 측정된 부하값은 건식 조건과 큰 차이가 없었다. 하지만 극저온 환경의 경우 건식 조건에 비해 부하값이 전반적으로 증가하는 경향을 보였다. 액체 질소의 분사는 공구 표면과 재료의 냉각을 동시에 초래할 수 있다. 공구 표면이 냉각되는 경우 생성된 칩과 공구 표면 사이 마찰 계수가 감소하여 부하 발생을 줄일 수 있다.14-17 반면 재료가 냉각되는 경우 기계적 물성이 증가함에 따라 부하를 증가시킬 수 있다.17,18 일반적으로 연속적인 칩이 생성되는 경우 해당 두 현상이 함께 발생하여 서로 상쇄시키는 효과를 준다. 하지만 CGI 주철의 경우 비균질의 내부 구조로 인해 칩이 깨지면서 발생한다.19,20 따라서 공구 표면의 마찰 감소 효과가 줄어들어 재료 냉각의 영향이 우세하게 나타난 것으로 판단된다. 극저온 가공 중에서는 External 조건에 비해 Internal 조건에서 절삭 부하 증가 현상이 현저하게 나타났으며, 특정 조건에서 절삭 방향 기준 최대 29.4%의 증가율을 보였다. Internal 조건에서 액체 질소는 공구 홀더 내부 경로를 통해 가공부 기준 집중 분사가 가능하다. 해당 분사 특성이 재료 온도의 감소 및 기계적 물성 증가에 상대적으로 큰 영향을 준 것으로 사료된다.

가공 조건 변화의 영향을 분석한 결과, 반경 방향 깊이가 증가함에 따라 X와 Z 방향의 절삭 부하가 증가하는 경향이 나타났다. 부하의 증가 폭은 External 조건을 제외한 냉각 조건에서 유사하게 나타났다. 일반적으로 냉각 조건이 변하는 경우 분사된 냉각 물질별 윤활 특성 차이로 인해 가공 조건 변화에 따른 영향에 차이가 발생할 수 있다. 하지만 CGI 주철 소재 가공 시 불연속 칩 생성으로 인해 윤활 효과가 감소하여, 냉각 조건에 따른 차이가 크지 않은 것으로 사료된다. 반면 External 조건의 경우 반경 방향 깊이 증가에 의한 절삭 부하 증가 폭이 타 조건에 비해 크게 나타났다. External 조건에서는 외부 노즐을 통해 액체 질소가 분사된다. 가공 중 노즐은 공구 회전 중심부를 향하므로 중심부에 근접한 영역에서 액체 질소 접촉 및 온도 감소가 현저하게 나타난다. 반경 방향 깊이를 증가시킬수록 공구 중심부에 근접한 소재 영역이 증가하여 해당 현상이 발생한 것으로 사료된다. Y 방향의 경우 모든 냉각 조건에서 부하가 소폭 감소하였다. 다운 밀링 가공 시 반경 방향 깊이가 클수록 절삭 공구가 소재에 일찍 접촉하게 되어, 초기 부하 발생 방향이 X 방향에 근접하게 된다. 이는 X 방향 중심의 초기 부하 증가를 야기하고, 공구가 회전함에 따라 가공 두께 및 칩 유동 변화를 고려하여 절삭 부하가 분배된다. 반면 반경 방향 깊이가 작을수록 절삭 공구가 소재에 늦게 접촉하고 되고, 초기 절삭 부하 생성 방향이 Y 방향에 근접하게 된다. 이는 Y 방향 중심의 초기 부하 증가를 초래할 수 있다. 해당 현상이 반경 방향 깊이 증가 시 Y 방향 부하의 감소에 영향을 준 것으로 사료된다. 하지만 큰 부하가 발생하는 X 방향을 비롯하여 전체 영역에서 반경 방향 깊이는 절삭 부하와 비례하는 상관관계를 보였고, 이는 증가된 가공 면적에 의한 것으로 판단된다.

3.2 표면 분석

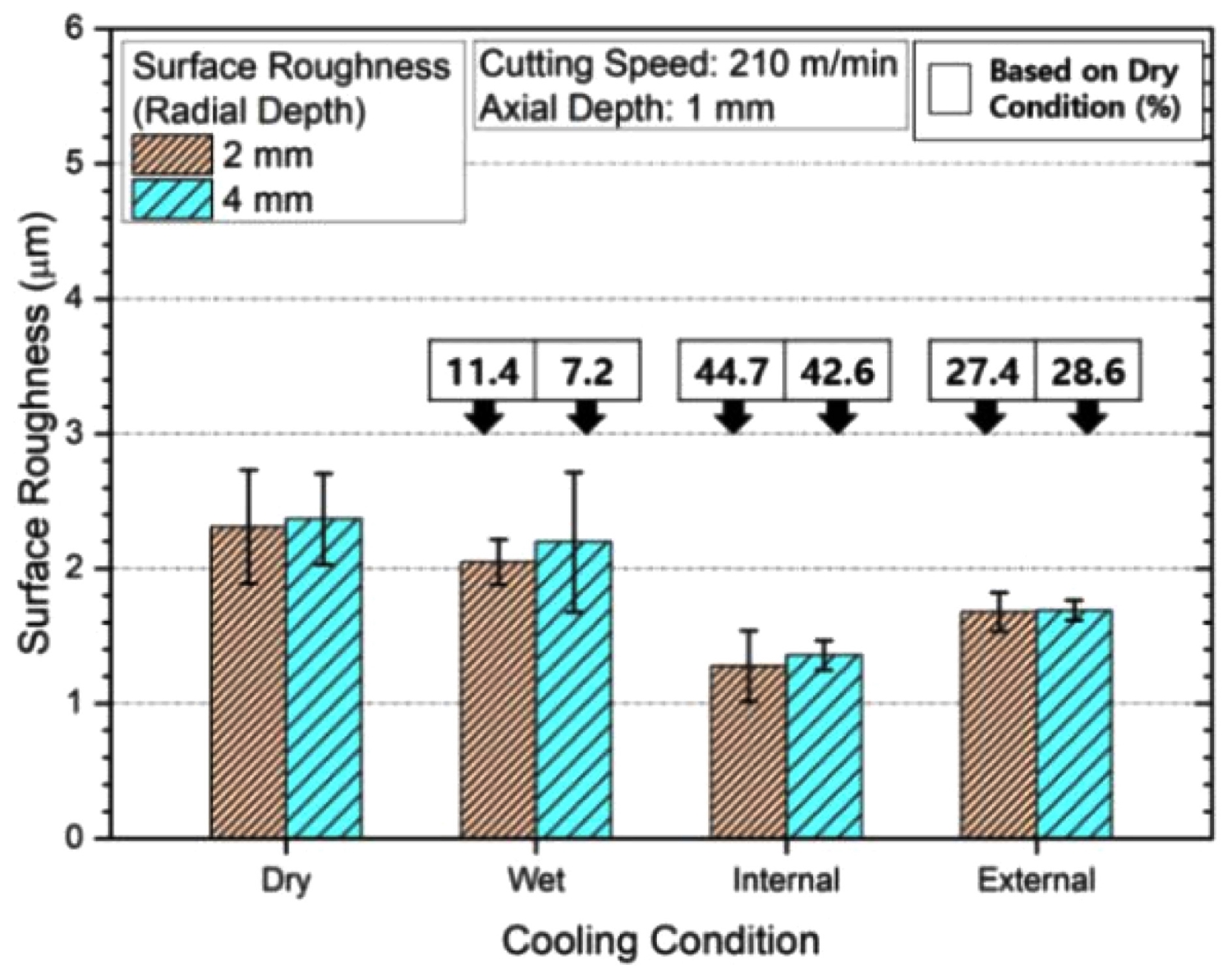

밀링 가공 후 소재 표면의 품질 분석을 위해 표면 조도(Ra)를 측정하였으며, 결과는 Fig. 5에서 확인 가능하다. 접촉식 장비를 활용하여 가공면에서의 측정 데이터가 확보되었으며, 가공 조건 및 냉각 조건별 측정 결과가 비교 분석되었다. 분석 결과 반경 방향 깊이의 변화는 표면 품질에 큰 영향이 없었다. 반면 극저온 환경 냉각 조건이 적용되는 경우 표면 조도가 큰 폭으로 감소하는 경향이 나타났다. 일반적으로 표면 품질은 절삭 부하에 큰 영향을 받는다. 큰 절삭 부하가 발생하는 경우 공구가 큰 진폭으로 진동하게 되고, 증가된 진동 크기가 품질 악화를 초래한다. 하지만 본 연구에서는 상반되는 결과가 나타났으며, 이는 CGI 주철의 구조 특성에 의한 것으로 사료된다. CGI 주철은 내부에 흑연과 철 성분을 함께 포함하고 있으므로 절삭 가공에 의해 일부 영역이 탈락되는 경우 흑연과 철 성분 사이 접착력으로 인해 탈락 부위의 표면이 매끄럽지 않을 수 있다. 관련 메커니즘은 Fig. 6(a)를 통해 이해 가능하다. 반면 액체 질소가 분사되어 소재의 온도가 급감하는 경우 소재의 취성이 증가하므로 극저온 가공 시 매끄러운 가공부 표면이 발생하는 것으로 사료된다. 일반적으로 소재 온도와 취성은 반비례하는 상관관계를 보이는 것으로 알려져 있다.21,22 해당 사항을 고려한 극저온 환경 절삭 메커니즘은 Fig. 6(b)를 통해 확인 가능하다. 극저온 조건 중에는 Internal 조건에서 최소의 표면 조도가 발생하였으며, 특정 조건에서 건식에 비해 최대 44.7%의 감소율을 보였다. Internal 조건의 분사 방법이 최소의 가공 온도를 발생시켜, 가장 우수한 표면 품질을 초래한 것으로 판단된다.

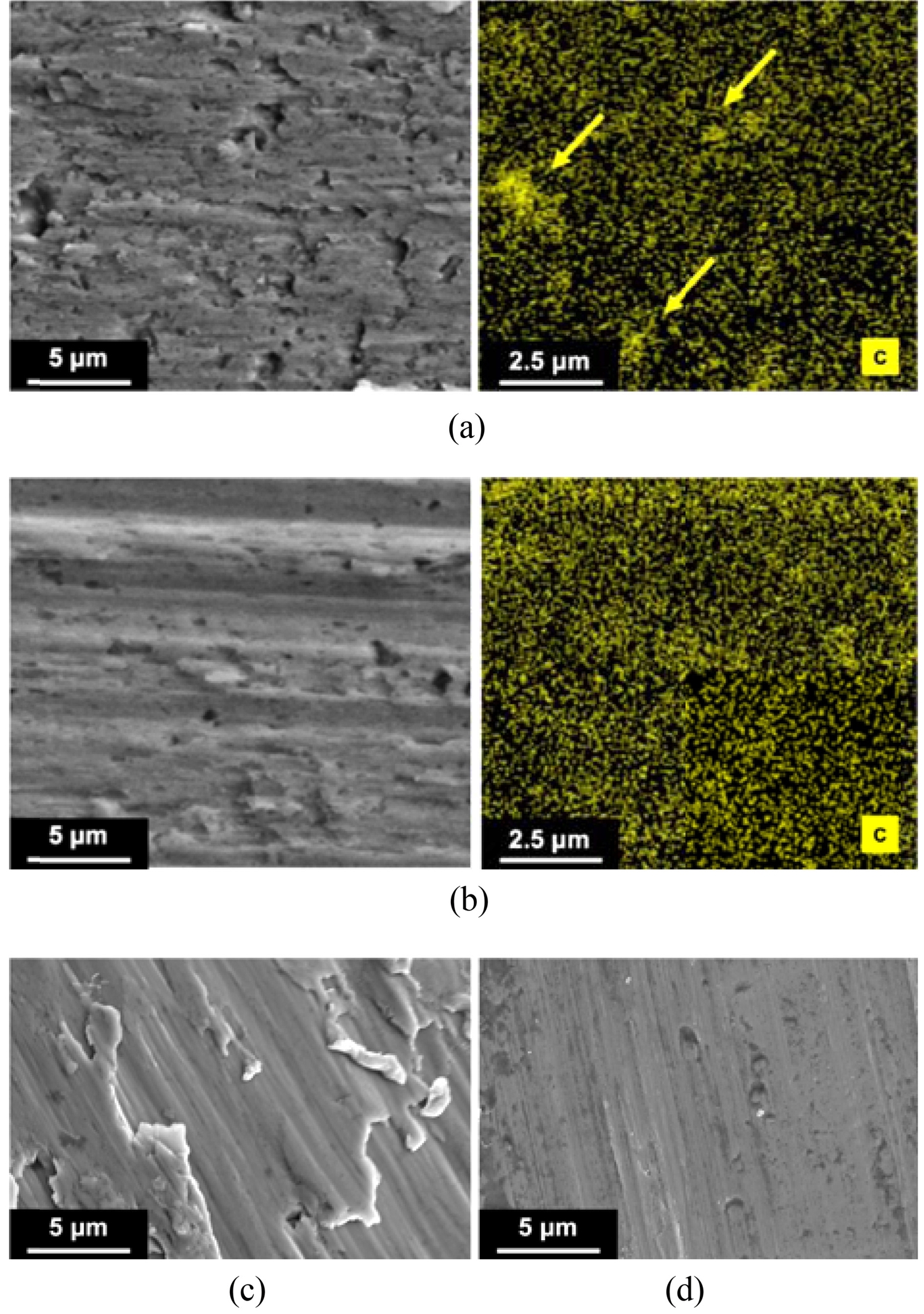

추가적으로 위 냉각 조건별 흑연 성분 탈락 메커니즘의 검증을 위해 절삭면 기준 Energy-Dispersive X-Ray Spectroscopy (EDS) Mapping 분석을 수행하였다. 분석 결과는 Fig. 7에서 확인할 수 있다. 건식 조건의 경우 거친 절삭면이 형성되었다(Fig. 7(a)). 흑연 성분이 탈락된 부분과 잔존하는 부분이 공존함에 따라 탄소의 분포가 불균일한 것을 확인할 수 있다. 특히 흑연 성분이 완전히 탈락하지 않고, 표면이 거칠게 형성되는 부근에서는 탄소가 집중적으로 관찰된 것을 확인할 수 있다. 반면, 극저온 조건의 경우 월등히 매끄러운 절삭면이 형성되었다(Fig. 7(b)). 흑연 성분이 완전 탈락한 영역이 상대적으로 적게 나타났으며, 탄소 성분의 완전 탈락과 거친 표면 형성이 없어 상대적으로 균일한 탄소의 분포를 확인할 수 있다. 이와 유사한 흑연 성분의 탈락 경향과 극저온 조건에서의 매끄러운 절삭 표면은 Figs. 7(c)와 7(d)의 칩 표면에서도 유사하게 관찰할 수 있다. 위 결과로 미루어 볼 때 제시된 메커니즘이 공정을 나타내는데 적합한 것으로 보이며, 해당 메커니즘에 의해 극저온 가공 시 표면품질이 향상된 것으로 사료된다.

3.3 칩 조성 분석

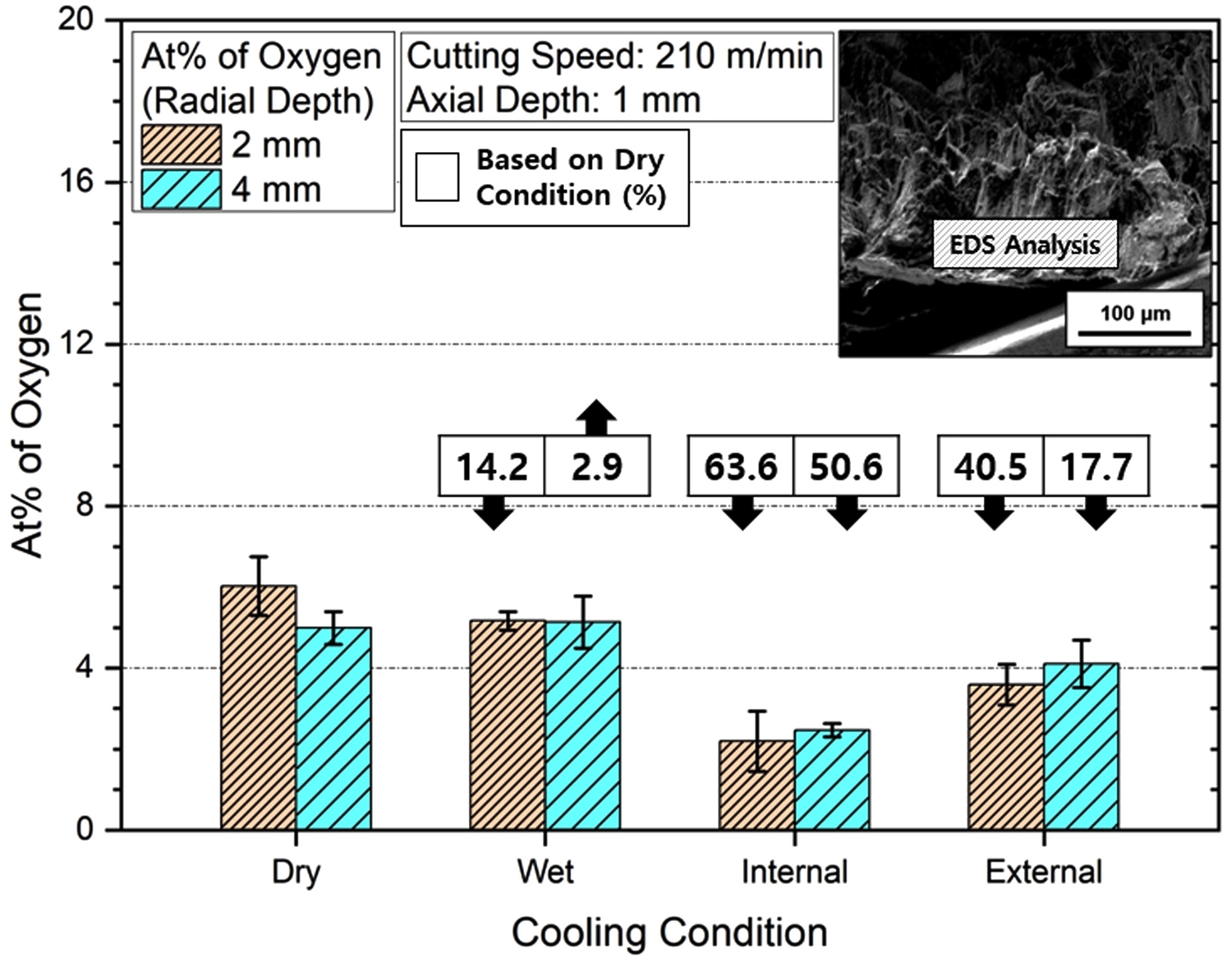

앞선 절삭 부하 및 표면 조도 측정 실험의 경우 냉각 조건이 결과에 영향을 미쳤으며, 해당 영향의 원인은 소재의 온도 변화인 것으로 사료된다. 따라서 본 연구에서는 소재 온도의 간접적인 분석을 위해 칩 내 조성 분석을 수행하였다. 일반적으로 재료의 온도가 증가하는 경우 재료 내 산소 농도도 함께 증가한다.23,24 따라서 각 냉각 및 가공 조건에서 생성된 칩의 내부 영역을 기준으로 EDS 분석을 통해 산소 농도(At%)를 측정하였다. 조건별 3개의 실험 데이터를 조건 변화에 따라 비교 분석하였으며, 해당 결과는 Fig. 8에 나타난 바와 같다. 분석 결과 극저온 조건에서 산소 농도가 큰 폭으로 감소하는 경향이 나타났다. 분사된 액체 질소와의 접촉으로 인해 소재 온도가 감소한 것으로 보이며, 해당 결과는 절삭 부하 및 표면 조도 분석에서 제시된 바와 동일하다. 따라서 극저온 조건에서의 부하 증가 및 표면 품질 증가는 가공 온도 감소에 의한 것으로 사료된다.

추가적으로 극저온 환경 중에서는 Internal 조건에서 최소의 산소 농도가 나타났다. 특정 조건에서 건식에 비해 최대 63.6%의 감소율을 보였다. 해당 결과로 미루어 볼 때, Internal 조건에서의 액체 질소 분사 방법이 가공 온도 감소에 가장 효과적인 것으로 판단된다. 따라서 CGI 주철 소재 가공 시 표면 품질 향상을 위해 Internal 조건 기반 극저온 가공을 적용하는 것이 가장 적합한 것으로 판단된다.

4. 결론

본 연구에서는 CGI 주철 소재에 대해 극저온 가공을 적용하여 절삭성 분석 연구를 수행하였다. 세부적인 내용은 하단에 나타난 바와 같다.

(1) 극저온 가공 시 절삭 부하가 증가하는 경향이 나타났다. Internal 조건에서 해당 경향이 현저하였으며, 건식 대비 최대 29.4%의 증가율을 보였다.

(2) 극저온 환경에서 표면 조도가 감소하는 경향이 나타났다. Internal 조건에서 감소 폭이 가장 컸으며, 건식 대비 최대 44.7%의 감소율을 보였다.

(3) 극저온 조건에서 칩 내 산소 농도 감소를 바탕으로 가공 온도 감소 현상이 확인되었다. 산소 농도 감소는 Internal 조건에서 현저하게 나타났으며, 건식 대비 최대 감소율은 63.6%을 보였다.

(4) 극저온 환경에서의 절삭 부하 감소 및 표면 조도 감소는 가공 온도 감소에 의한 것으로 판단되며, CGI 주철 가공 시 Internal 조건이 소재 품질 향상에 적합한 것으로 보인다.

Acknowledgments

이 논문은 과학기술정보통신부 및 교육부의 재원으로 한국연구재단의 지원을 받아 생애 첫 연구사업(No. 2020R1G1A1100881) 및 기초연구사업(No. 2021R1I1A3045191)으로 수행된 연구임.

REFERENCES

-

Sahm, A., Abele, E., and Schulz, H., “Machining of Compacted Graphite Iron (CGI),” Materialwissenschaft und Werkstofftechnik: Entwicklung, Fertigung, Prüfung, Eigenschaften und Anwendungen Technischer Werkstoffe, Vol. 33, No. 9, pp. 501-506, 2002.

[https://doi.org/10.1002/1521-4052(200209)33:9<501::AID-MAWE501>3.0.CO;2-W]

-

Abele, E., Sahm, A., and Schulz, H., “Wear Mechanism When Machining Compacted Graphite Iron,” CIRP Annals, Vol. 51, No. 1, pp. 53-56, 2002.

[https://doi.org/10.1016/S0007-8506(07)61464-4]

- Dawson, S. and Hang, F., “Compacted Graphite Iron-A Material Solution for Modern Diesel Engine Cylinder Blocks and Heads,” China Foundry, Vol. 6, No. 3, pp. 241-246, 2009.

- Dawson, S. and Schroeder, T., “Practical Applications for Compacted Graphite Iron,” AFS Transactions, Vol. 47, No. 5, pp. 1-9, 2004.

- Tasdelen, B., Escursell, M., Grenmyr, G., and Nyborg, L., “Machining of Gray Cast Irons and Compacted Graphite Iron,” Proc. of the Swedish Production Symposium, pp. 1-6, 2007.

-

Altintas, Y., Eynian, M., and Onozuka, H., “Identification of Dynamic Cutting Force Coefficients and Chatter Stability with Process Damping,” CIRP Annals, Vol. 57, No. 1, pp. 371-374, 2008.

[https://doi.org/10.1016/j.cirp.2008.03.048]

-

Dhar, N., Paul, S., and Chattopadhyay, A., “The Influence of Cryogenic Cooling on Tool Wear, Dimensional Accuracy and Surface Finish in Turning AISI 1040 and E4340C Steels,” Wear, Vol. 249, Nos. 10-11, pp. 932-942, 2001.

[https://doi.org/10.1016/S0043-1648(01)00825-0]

-

Dhar, N. and Kamruzzaman, M., “Cutting Temperature, Tool Wear, Surface Roughness and Dimensional Deviation in Turning AISI-4037 Steel under Cryogenic Condition,” International Journal of machine tools and manufacture, Vol. 47, No. 5, pp. 754-759, 2007.

[https://doi.org/10.1016/j.ijmachtools.2006.09.018]

-

Wang, Z. and Rajurkar, K., “Cryogenic Machining of Hard-to-Cut Materials,” Wear, Vol. 239, No. 2, pp. 168-175, 2000.

[https://doi.org/10.1016/S0043-1648(99)00361-0]

-

Wang, Z., Rajurkar, K. P., Fan, J., Lei, S., Shin, Y., et al., “Hybrid Machining of Inconel 718,” International Journal of Machine Tools and Manufacture, Vol. 43, No. 13, pp. 1391-1396, 2003.

[https://doi.org/10.1016/S0890-6955(03)00134-2]

-

Suhaimi, M. A., Park, K.-H., Yang, G.-D., Sharif, S., and Kim, D.-W., “Effect of Cryogenic High-Speed Milling of Compacted Graphite Iron Using Indirect Spray System,” The International Journal of Advanced Manufacturing Technology, Vol. 99, No. 9, pp. 2149-2157, 2018.

[https://doi.org/10.1007/s00170-018-2213-5]

-

Ding, F., Wang, C., Lin, H., Li, S., Zheng, L., et al., “Research on Machining Compacted Graphite Iron under Oil-on-Water Cooling and Lubrication Conditions based on Modified Material Model,” The International Journal of Advanced Manufacturing Technology, Vol. 105, No. 12, pp. 5061-5079, 2019.

[https://doi.org/10.1007/s00170-019-04543-y]

-

Suhaimi, M. A., Park, K.-H., Sharif, S., Kim, D.-W., and Mohruni, A. S., “Evaluation of Cutting Force and Surface Roughness in High-Speed Milling of Compacted Graphite Iron,” Proc. of the MATEC Web of Conferences, Paper No. 03016, 2017.

[https://doi.org/10.1051/matecconf/201710103016]

-

Kim, D. Y., Kim, D. M., and Park, H. W., “Study on Characteristics of Cryogenic Machining Process of Titanium Alloy at a Low Cutting Speed,” Vol. 34, No. 4, pp. 237-241, 2017.

[https://doi.org/10.7736/KSPE.2017.34.4.237]

-

Courbon, C., Pusavec, F., Dumont, F., Rech, J., and Kopac, J., “Tribological Behaviour of Ti6Al4V and Inconel718 under Dry and Cryogenic Conditions-Application to the Context of Machining with Carbide Tools,” Tribology International, Vol. 66, pp. 72-82, 2013.

[https://doi.org/10.1016/j.triboint.2013.04.010]

-

Hong, S. Y., Ding, Y., and Jeong, J., “Experimental Evaluation of Friction Coefficient and Liquid Nitrogen Lubrication Effect in Cryogenic Machining,” Machining Science and Technology, Vol. 6, No. 2, pp. 235-250, 2002.

[https://doi.org/10.1081/MST-120005958]

-

Hong, S. Y., Ding, Y., and Jeong, W.-C., “Friction and Cutting Forces in Cryogenic Machining of Ti-6Al-4V,” International Journal of Machine Tools and Manufacture, Vol. 41, No. 15, pp. 2271-2285, 2001.

[https://doi.org/10.1016/S0890-6955(01)00029-3]

-

Bermingham, M., Kirsch, J., Sun, S., Palanisamy, S., and Dargusch, M., “New Observations on Tool Life, Cutting Forces and Chip Morphology in Cryogenic Machining Ti-6Al-4V,” International Journal of Machine Tools and Manufacture, Vol. 51, No. 6, pp. 500-511, 2011.

[https://doi.org/10.1016/j.ijmachtools.2011.02.009]

-

Kuzu, A. T., Bijanzad, A., and Bakkal, M., “Experimental Investigations of Machinability in the Turning of Compacted Graphite Iron Using Minimum Quantity Lubrication,” Machining Science and Technology, Vol. 19, No. 4, pp. 559-576, 2015.

[https://doi.org/10.1080/10910344.2015.1085313]

-

Guo, Y., Mann, J., Yeung, H., and Chandrasekar, S., “Enhancing Tool Life in High-Speed Machining of Compacted Graphite Iron (CGI) Using Controlled Modulation,” Tribology Letters, Vol. 47, No. 1, pp. 103-111, 2012.

[https://doi.org/10.1007/s11249-012-9966-z]

-

Magnusson, A. and Baldwin J, W., “Low Temperature Brittleness,” Journal of the Mechanics and Physics of Solids, Vol. 5, No. 3, pp. 172-181, 1957.

[https://doi.org/10.1016/0022-5096(57)90003-0]

-

Panin, V. E., Derevyagina, L., Lemeshev, N., Korznikov, A., Panin, A. V., et al., “On the Nature of Low-Temperature Brittleness of BCC Steels,” Physical Mesomechanics, Vol. 17, No. 2, pp. 89-96, 2014.

[https://doi.org/10.1134/S1029959914020015]

-

Chen, R. and Yeun, W., “Review of the High-Temperature Oxidation of Iron and Carbon Steels in Air or Oxygen,” Oxidation of Metals, Vol. 59, No. 5, pp. 433-468, 2003.

[https://doi.org/10.1023/A:1023685905159]

-

Bertrand, N., Desgranges, C., Poquillon, D., Lafont, M.-C., and Monceau, D., “Iron Oxidation at Low Temperature (260-500 C) in Air and the Effect of Water Vapor,” Oxidation of Metals, Vol. 73, No. 1, pp. 139-162, 2010.

[https://doi.org/10.1007/s11085-009-9171-0]

Professor in the Department of Precision Mechanical Engineering, Kyungpook National University. His research interests are machining and surface treatment.

E-mail: js.kim@knu.ac.kr

Professor in the School of Mechanical Engineering, Kyungnam University. His research interest is machining.

E-mail: doyoungk@kyungnam.ac.kr