자기 베어링용 동위 와전류 변위 센서

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Magnetic bearings use electromagnetic force to support the rotating shaft without any mechanical contact and actively control shaft vibration; hence, there is no mechanical friction and wear due to contact during the operation, and it has a semi-permanent lifespan. Because magnetic bearings are unstable by themselves, a gap sensor is necessary to stably control the position of objects. However, there is a limit to the improvement in control performance because the sensor is installed on one side of the bearing and is not aligned with the electromagnet. This paper presents a newly developed collocated eddy-current PCB displacement sensor for magnetic bearings. The PCB sensor is designed and built to install between the poles of a magnetic bearing and to minimize the electromagnetic interference. A sensor calibration test is performed to evaluate the sensitivity and noise of the collocated PCB sensor. In addition, the control performance of the collocated PCB sensor is evaluated by measuring the closed-loop sensitivity function of a 1 DOF magnetic suspension test rig. The collocated PCB sensor has noise within ±1 μm and excellent vibration suppression performance.

Keywords:

Magnetic bearing, Eddy-Current, Displacement sensor, Collocation키워드:

자기 베어링, 와전류, 변위센서, 동위1. 서론

자기 베어링은 전자기력을 능동적으로 제어함을 통해 회전축을 비접촉식으로 제어하는 기계 요소이다.1 자기 베어링은 마모, 윤활, 밀폐 등의 문제가 없어 고속 회전 설비와 진공 또는 청정환경에서 사용이 가능한 장점이 있다.

자기 베어링은 기본적으로 불안정하기 때문에 궤환 제어를 통해 안정시켜야 하며, 이를 위해 회전축과 자기 베어링 사이의 간격을 실시간으로 측정하는 변위센서가 필요하다.2,3

현재 자기 베어링 시스템에서는 통상적으로 10 kHz 또는 그 이상의 대역폭을 가지는 변위 센서가 사용되나 별도의 설치 공간이 필요하고, 자기 베어링 외부에 설치하기 때문에 구동과 측정 위치의 불일치로 제어 성능 향상에 큰 제한이 있다.4

전자산업의 발전으로 크기가 작고, 제조 단가가 저렴하면서 자기 베어링의 제어성능을 향상시킬 수 있는 변위센서가 많이 개발되고 있다.5,6 하지만 센서 정밀도, 잡음 및 제조 용이성 등 여러 문제로 실용화에 어려움이 있는 상황이다.

이 논문에서는 자기 베어링 자극 사이 빈 공간에 설치가 가능한 PCB 형태의 와전류 센서를 개발하고 실험을 통하여 센서의 성능을 검증한다. 우선 자기 베어링의 자극 사이에 설치가 가능하며 전자기 잡음의 영향을 최소화하는 PCB 와전류 센서 및 센서 증폭기를 설계 제작하였다. 설계된 센서의 정적 및 동적 성능을 검증하기 위해 실험 장치를 구성하고, 실험을 통하여 동위 PCB 변위 센서의 가능성을 확인하였다. 개발된 센서는 기존 센서의 비동위 문제를 해결하였고, 기본 잡음은 ±1 μm 이내이며 상용센서 대비 더 우수한 진동 제어 성능을 가지고 제조원가도 줄일 수 있었다.

2. 동위(Collocated) 와전류 변위 센서 및 센서 앰프

2.1 동위 와전류 변위 센서 설계

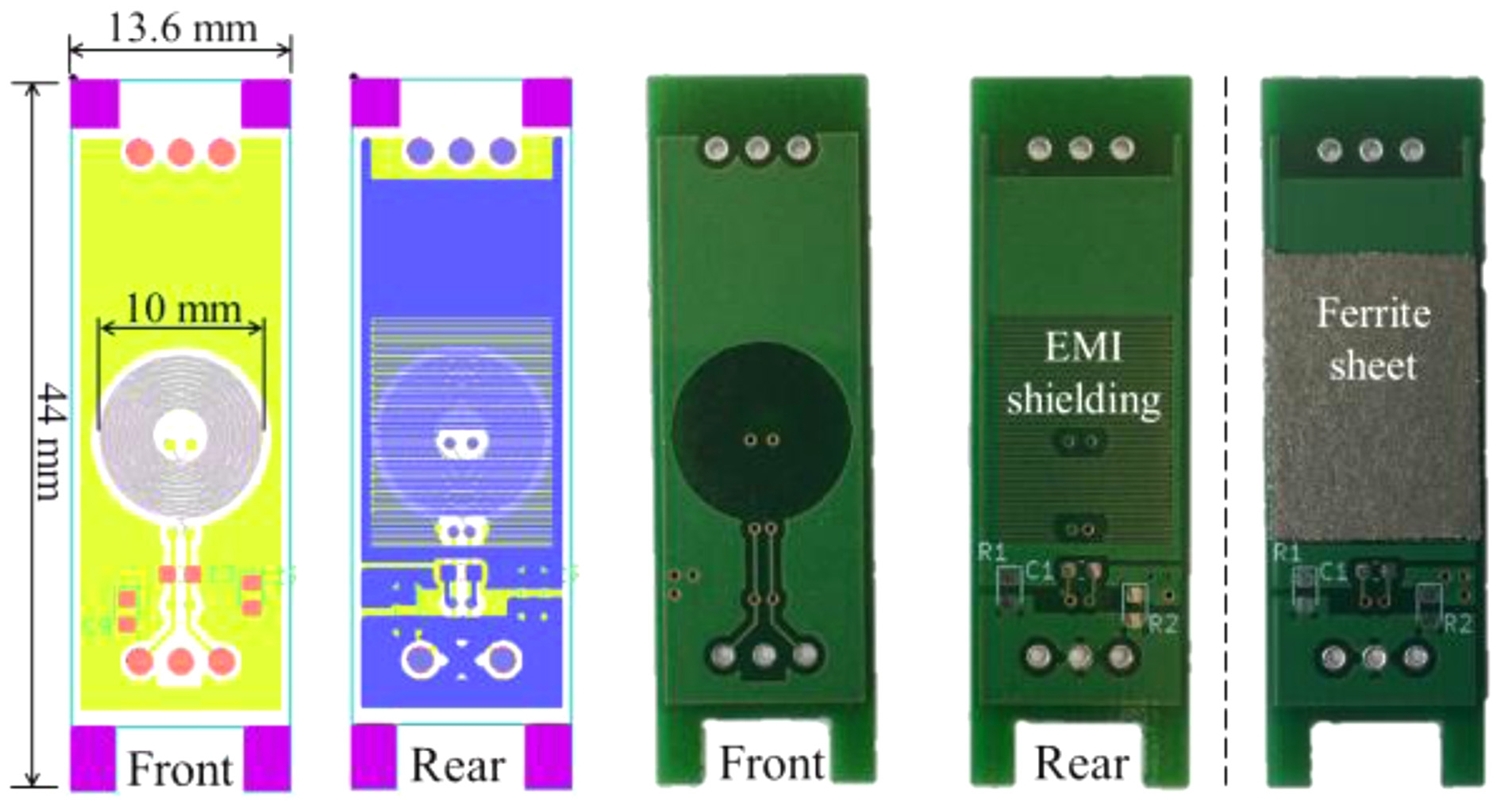

Fig. 1과 같이 자기 베어링 자극 사이의 공간에 설치가 가능한 동위 와전류 변위 센서를 설계 제작하였다. 적절한 측정 범위를 확보하기 위해 센서의 폭은 12 mm이 필요하며, 이에 따라 자기 베어링의 자극 사이의 간격을 12 mm로 설계하였다. 코일 외경 최대화, 최소 코일 폭과 간격 0.1-0.15 mm, 구동 주파수 설정용 정전용량 범위 300 pF-2 nF, 내경/외경 비율은 0.3 이상 등의 PCB 와전류 변위 센서의 권장 설계 지침에 따라 Texas Instruments (TI)의 센서 설계 및 해석 프로그램을 이용해 와전류 변위 센서를 설계하였다.7,8 좁은 공간에서 민감도를 높이기 위해 원형 코일을 4층으로 구성하였고, 4층의 코일을 병렬과 직렬 교차로 연결하여 전체 저항을 줄였다. 자기 베어링에서 발생하는 자기장의 영향을 최소화하기 위에 센서 앞 뒷면에 잡음 차폐를 위한 도체면을 추가하였고, 센서 뒷면에는 와전류 생성과 전자석의 자기 간섭(Electromagnetic Inference, EMI)을 줄이기 위해 얇은 도체 선을 추가하고 페라이트(Ferrite) 판을 부착하였다. 설계된 변위센서 사양을 Table 1에 나타냈다.

2.2 센서 앰프 설계

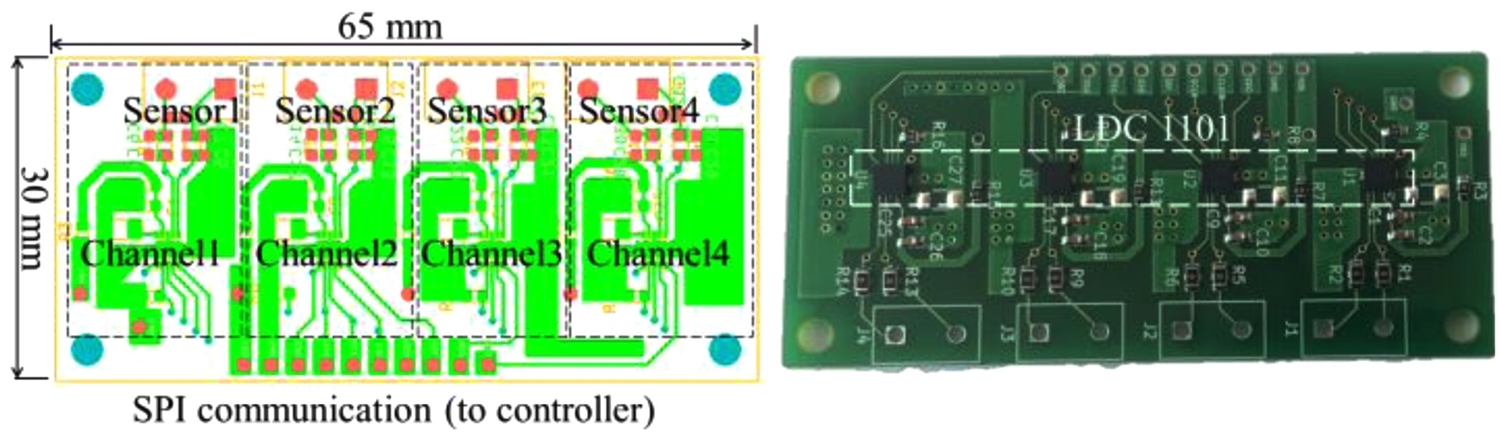

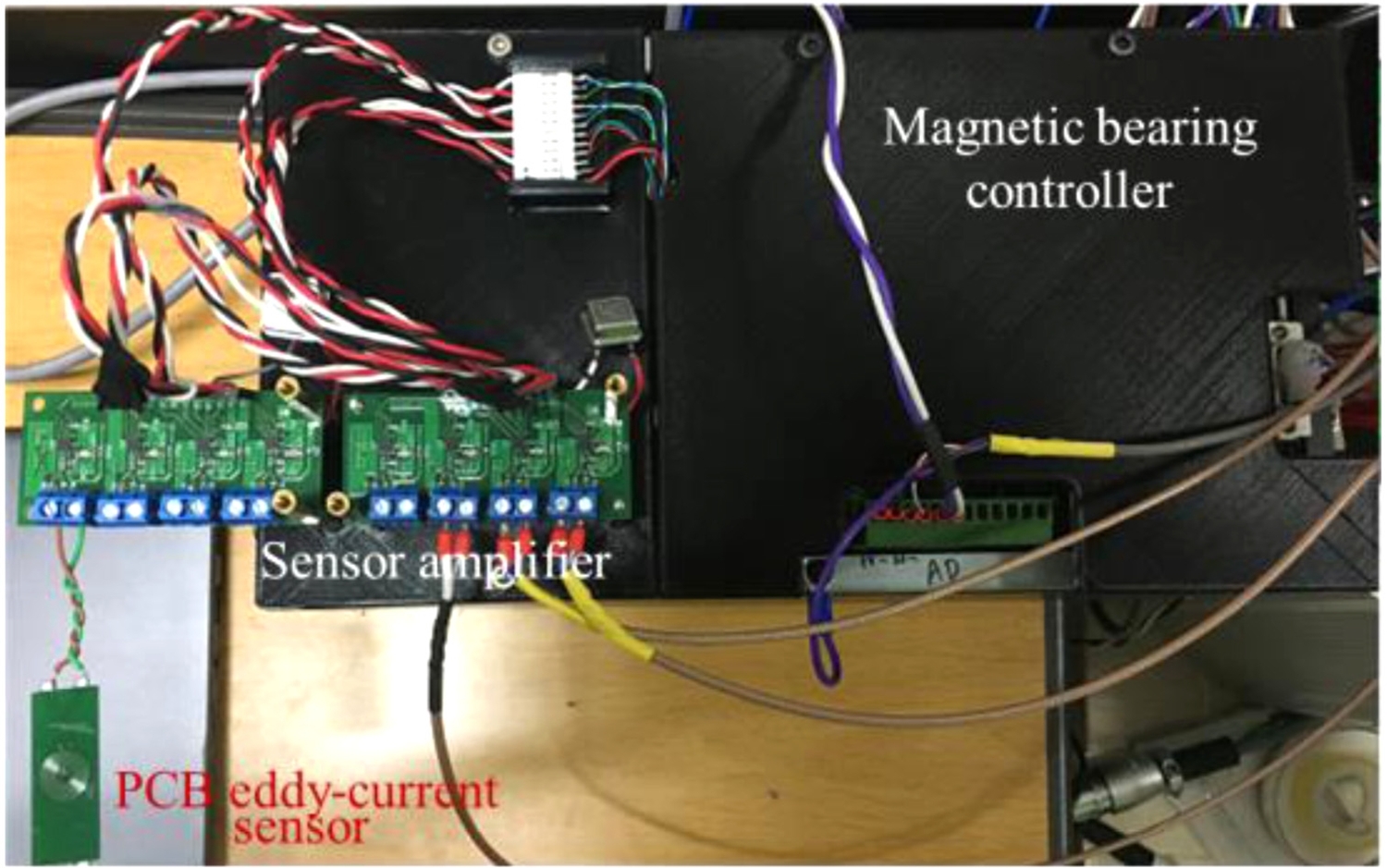

Fig. 2와 같이 센서 앰프는 하나의 8극 반경 방향 자기 베어링에 사용할 수 있도록 4개의 채널로 구성하였고, 와전류 센서 코일의 인덕턴스를 검출하기 위해 TI에서 출시한 LDC11을 사용하였다.9 LDC1101의 고해상도 인덕턴스(High-Resolution L) 측정 모드를 사용하였으며, 센서 신호가 준비되었을 경우 인터럽트(Interrupt) 신호를 생성하여 자기 베어링 제어기와 동기화하였다. 변위 센서와 자기 베어링 제어기 사이는 LDC1101에서 제공하는 SPI 통신을 이용하였다. 센서는 4 MHz로 구동되며 최대 10 kHz의 주기로 제어기와 동기화할 수 있다. 센서 증폭기의 사양을 Table 2에 정리하였다.

3. 센서 성능 시험 장치

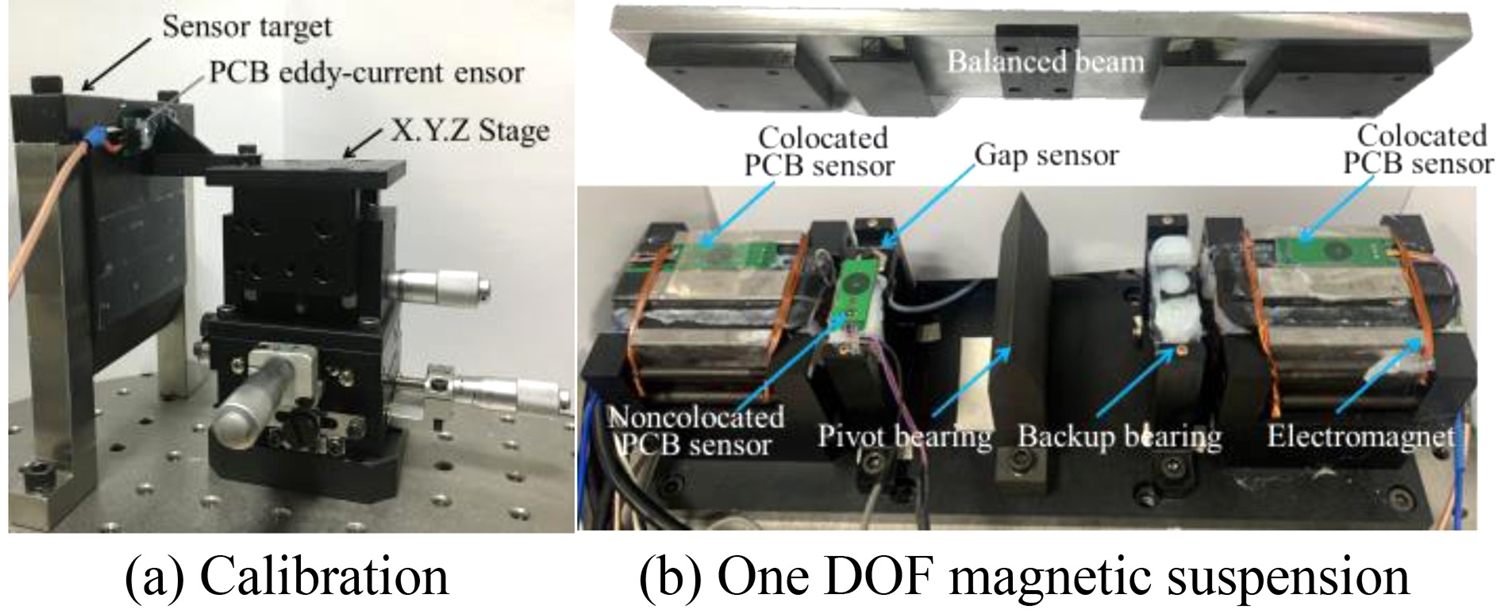

Fig. 3(a)와 같이 센서 보정(Calibration) 시험 장치를 구성하였다. 시험 장치는 작동 범위가 ±6.5 mm, 정밀도가 10 μm인 XYZ 스테이지와 SM45C 재질의 측정 대상체로 구성된다.

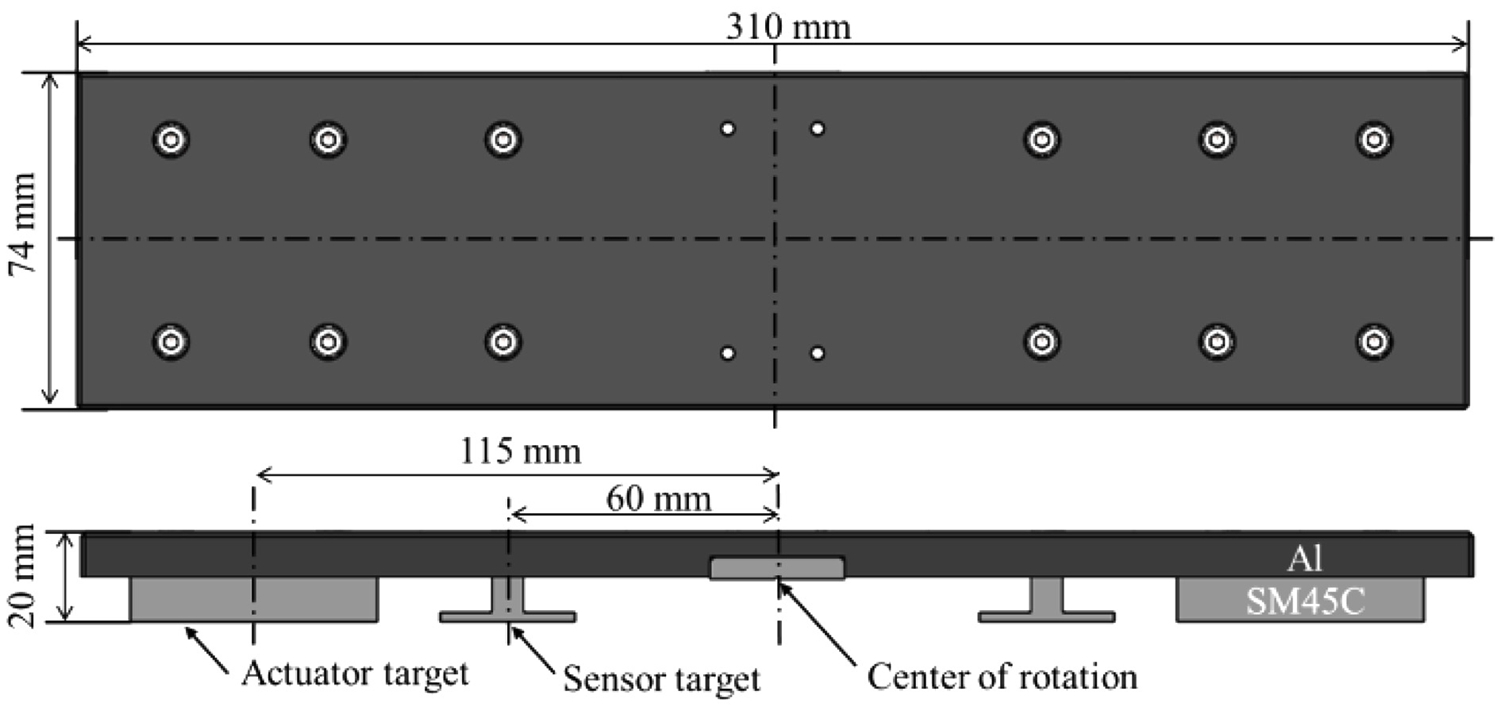

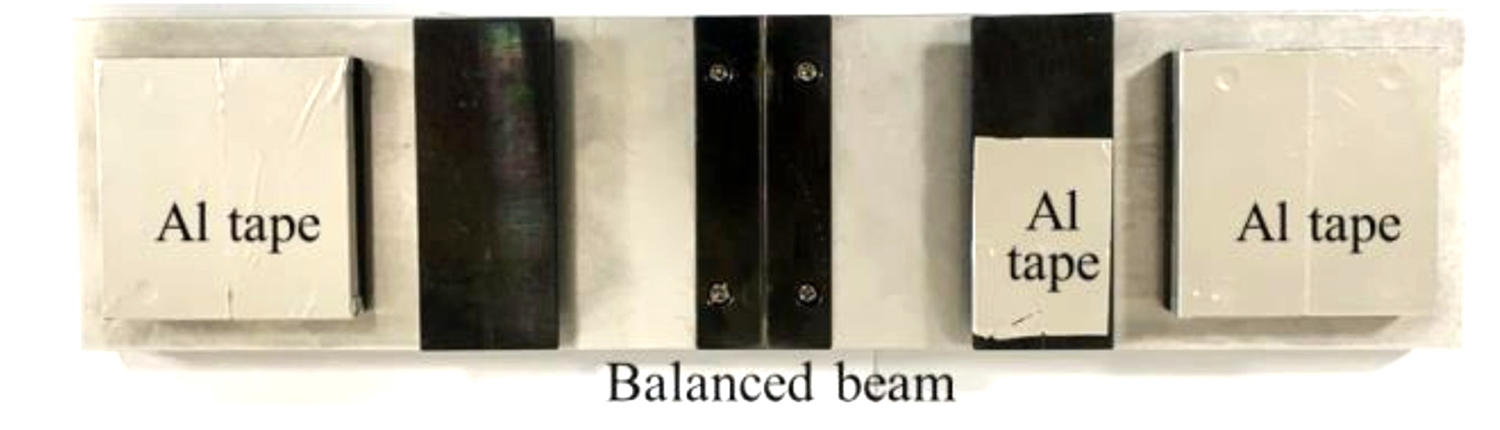

센서의 제어 성능을 검증하기 위해 Fig. 3(b)와 같이 개발된 센서를 전자석과 같은 위치에 설치할 수 있는 1자유도 자기부상 시스템을 제작하였다. 이 시스템은 균형보(Balanced Beam), 피봇 베어링, 전자석과 센서로 구성되며, 센서의 성능을 평가하기 위하여 상용 갭(Bently Nevada 330900)10 센서를 추가로 설치하였다. SM45C로 전자석 코어를 제작하였으며 굽힘 모드의 특성을 확인하기 위하여 균형보의 관성 모멘트(1.32 kg, 0.012 kg × m2)를 최소화하였다. 균형보의 주요 재질은 두랄루민이며 전자석과 센서의 대상체 및 피봇 베어링 지지부의 재질은 SM45C이다. 균형보의 회전 중심이 피봇 베어링 지지부와 일치하도록 설계하였으며 주요 치수를 Fig. 4에 정리하였다.

Fig. 5와 같이 ㈜아이소에서 개발한 TI의 TMS320C67 계열 DSP 제어기와 모니터링 프로그램으로 실험을 수행하였다. 제작한 센서 증폭기를 제어기 외부에 설치하고, SPI 통신을 통해 제어기로 변위 정보를 전달한다.

4. 실험 결과

4.1 센서 교정

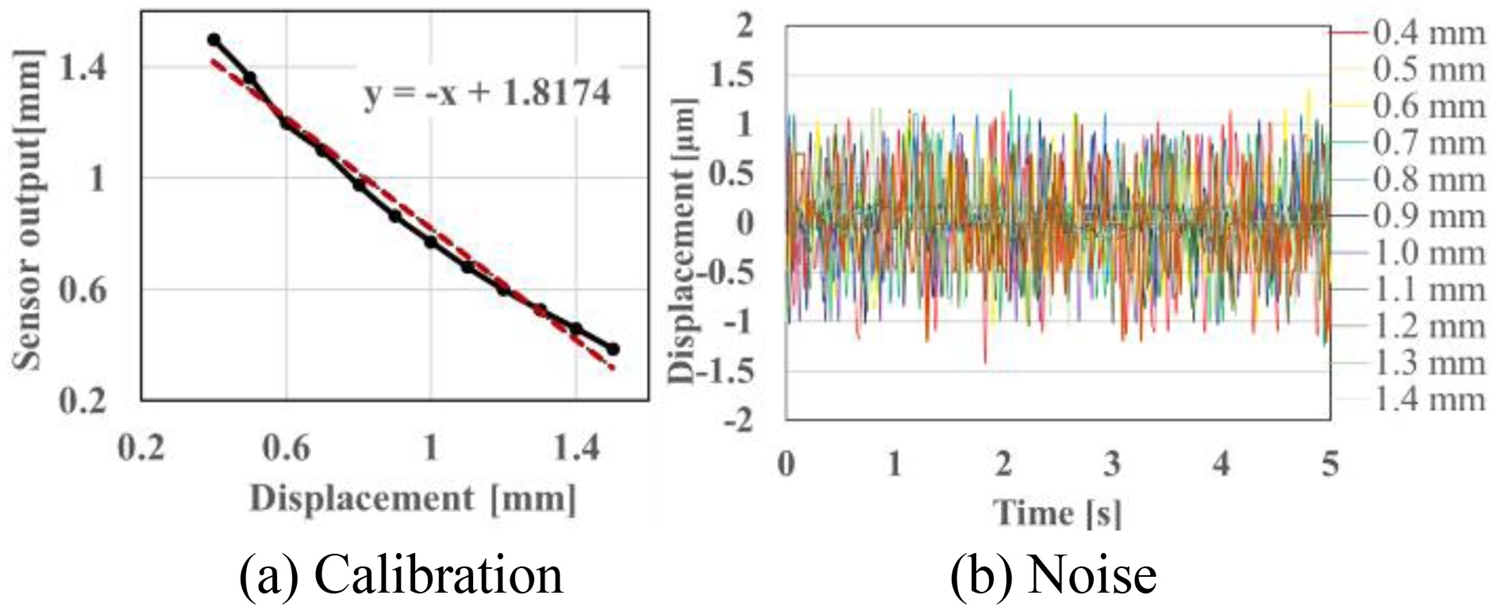

0.4-1.5 mm의 범위 내에서 PCB와 전류 센서의 교정하였고, 그 결과를 Fig. 6(a)에 나타냈다. 또한, 사용 범위에서 센서의 잡음은 약 ±1 μm이며 그 결과를 Fig. 6(b)에 나타냈다.

4.2 자기장의 영향

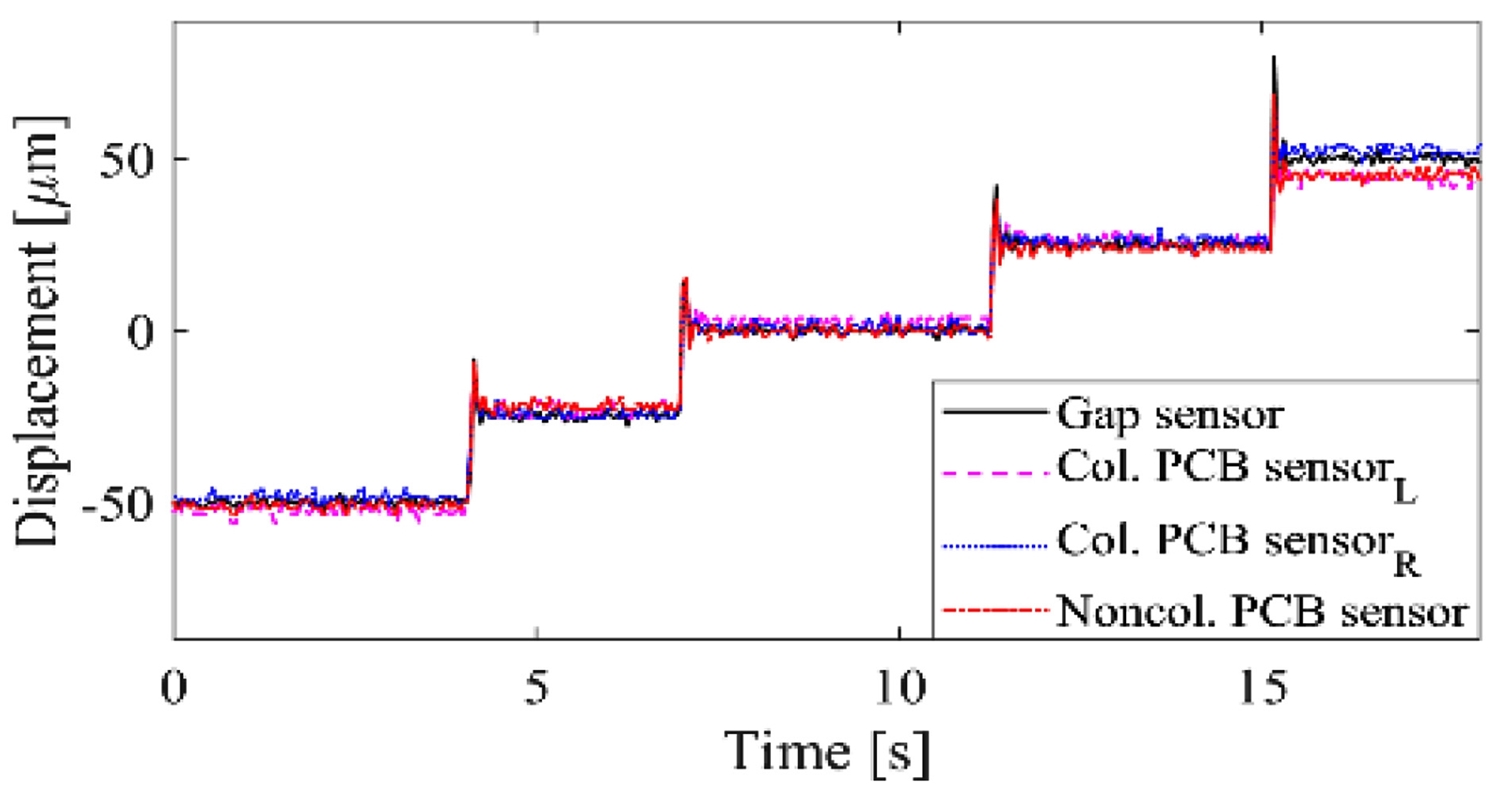

동일한 조건에서 제어 성능 시험을 수행하기 위해 상용 갭 센서로 부상 후 모든 센서의 오프셋과 이득을 Fig. 7과 같이 일치시켰다.

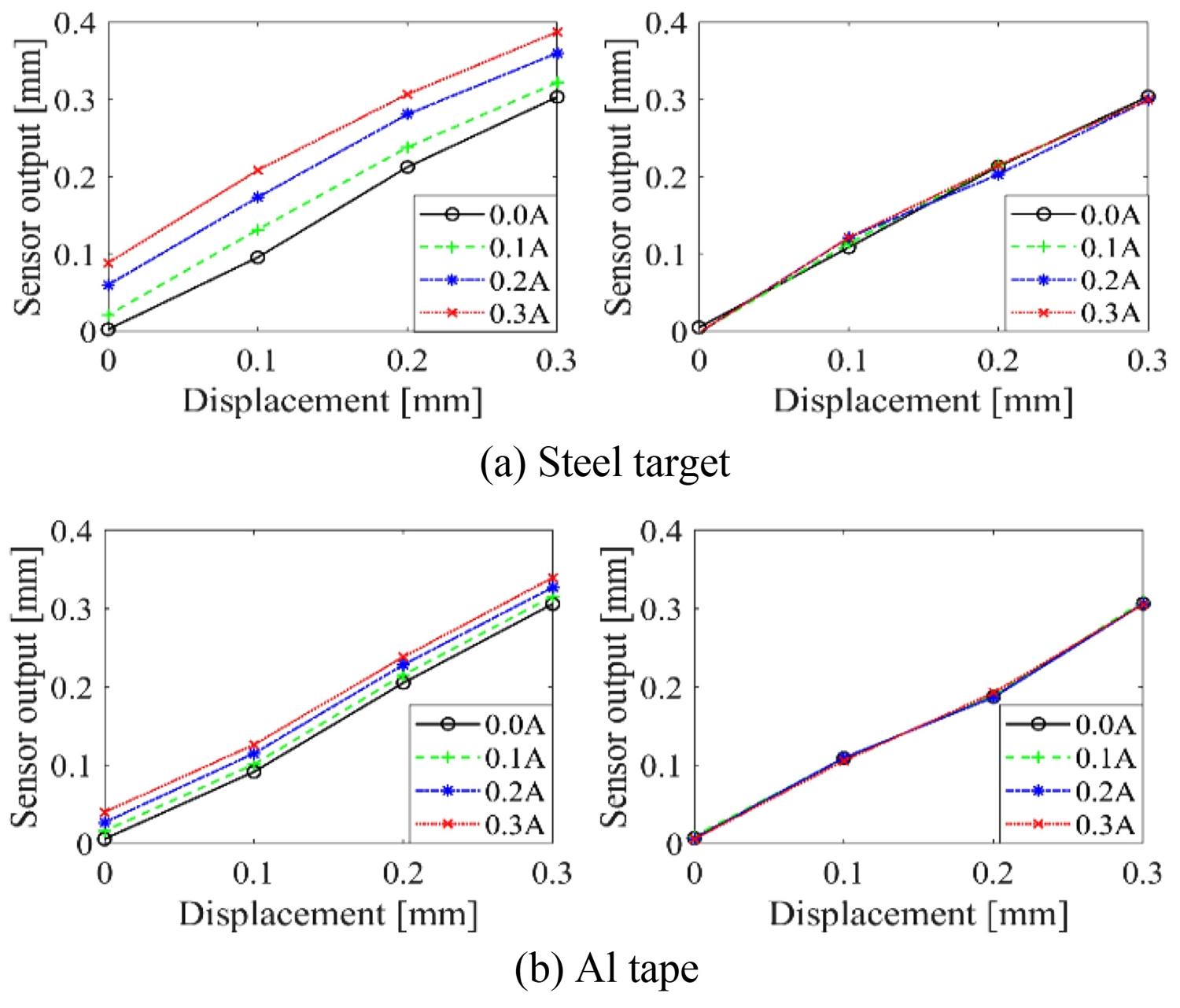

전자석 자기장의 영향을 살펴보기 위해 균형 빔과 전자석 사이에 비자성 물체로 간극을 조절하고, 전자석의 전류를 변화시키며 동위 및 비동위 센서의 응답을 측정하였다. Fig. 8(a)와 같이 전자석의 자기장에 비례하여 동위 위치의 센서가 영향을 받는다. 특히 센서의 민감도는 변하지 않으나 센서의 옵셋에 변화가 발생하였다.

Figs. 9와 같이 센서 대상체 면에 알루미늄 테이프를 부착하고, 센서 민감도를 동일하게 설정한 후 실험을 수행하여 8(b)에 나타냈다. 알루미늄 테이프의 높은 전기 전도도 때문에 센서의 변위 민감도가 상대적으로 증가하여 자기장에 의한 센서값 변화가 66% 감소하였다. 일반 자기 베어링과 같이 절연된 겹판을 사용하면 와전류 생성이 줄어들어 자기장의 영향을 더욱 줄일 수 있을 것이다.

4.3 1자유도 자기부상 제어 성능 실험

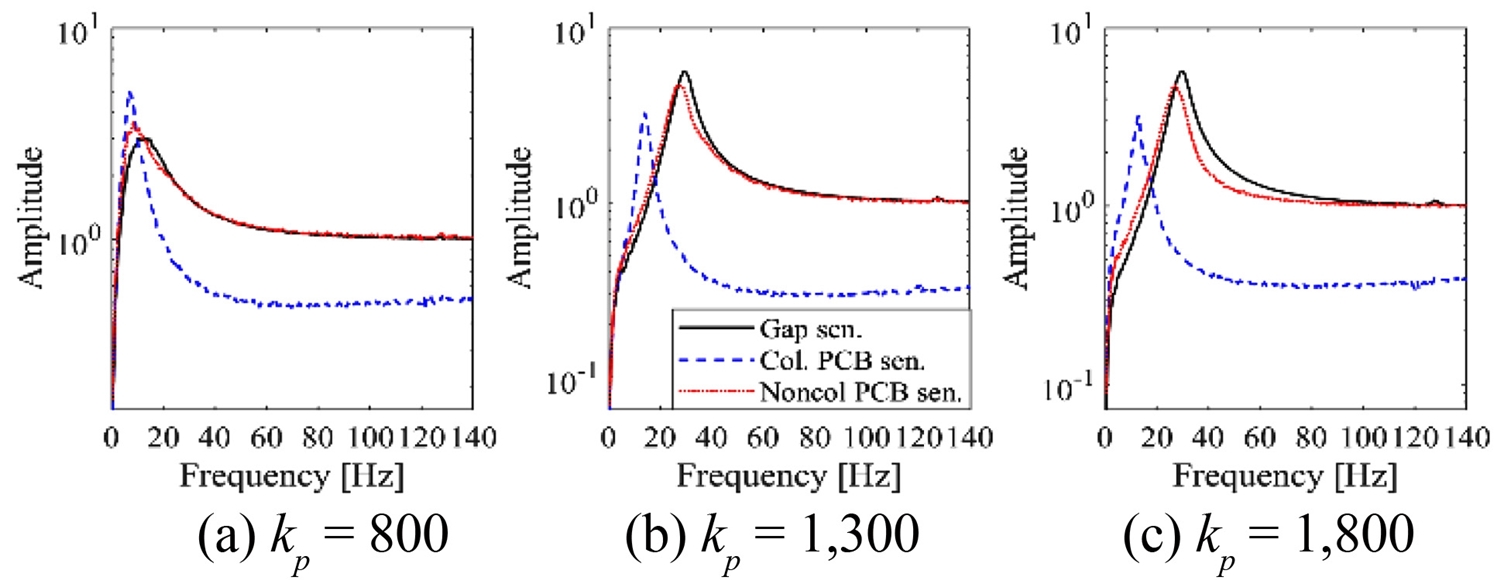

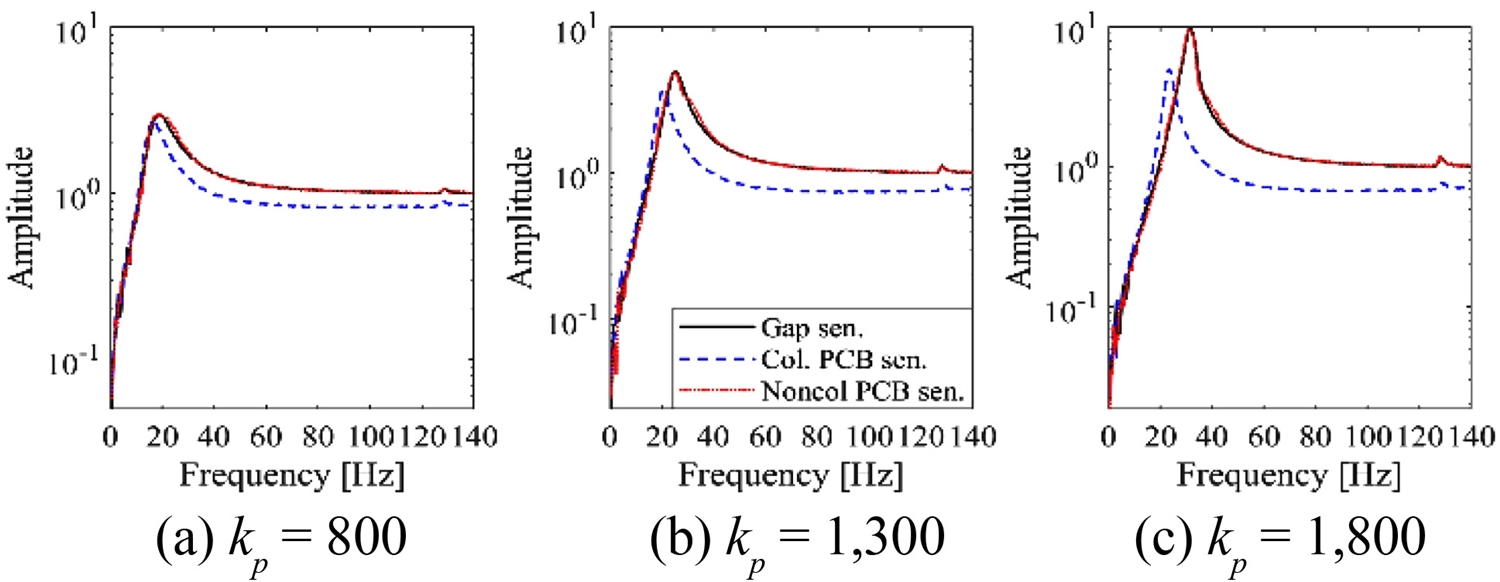

개발된 센서의 제어 성능을 확인하기 위하여 ISO14839-3의 규정에 따라 1자유도 자기부상 시스템의 폐루프 민감도 함수를 측정하였다.11 부상 후 변위 신호에 10 μm 크기의 정현파를 0.5-140 Hz까지 0.5 Hz의 간격으로 2초간 주입하고 변위 응답을 측정하였다. 비례 제어 이득의 영향을 확인하기 위하여 비례 이득을 각각 800, 1,300, 1,800로 변화시키며 실험을 수행하였다.

우선 센서 대상체가 철인 균형보를 부상시키고, 민감도 함수를 측정하여 그 결과를 Fig. 10에 나타냈다. 비동위 위치에 설치된 PCB 센서는 상용 갭 센서와 동일한 성능을 가진다. 하지만 동위 센서는 자기장의 영향으로 비례 이득 증가에 따라 고유 진동수가 증가하지 않았다.

센서 대상체 면에 알루미늄 테이프를 부착한 균형보를 부상시키고, 민감도 함수를 측정하여 Fig. 11에 나타냈다. 센서 대상체가 철인 경우와 같이 비동위 위치의 센서는 상용 갭 센서와 동일한 성능을 가진다. 또한 동위 PCB 와전류 센서도 비례 이득 증가에 따라 고유진동수가 증가했으며 공진 주파수에서 우수한 진동 제어 성능을 보였다. 비동위의 상용 갭 및 PCB 센서 대비 공진에서 진동 제어 성능이 최대 2배 향상되었고, 130 Hz 굽힘 모드에서도 제어 성능이 35% 향상되었다.

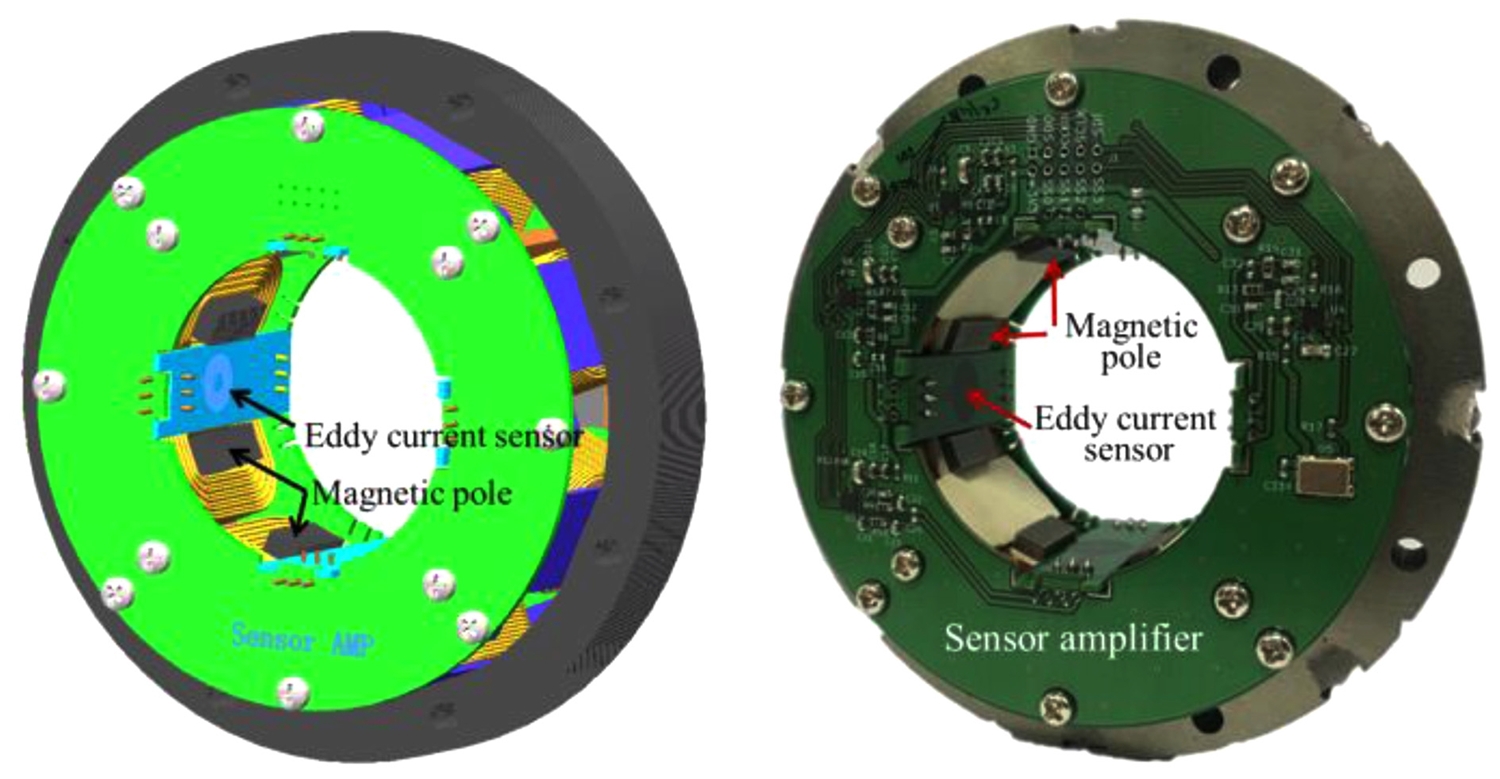

개발된 동위 PCB와 전류 변위 센서를 적용한 반경 방향 자기 베어링 모듈을 Fig. 12에 나타냈다. 기존 자기 베어링 회전설비에 많이 사용하고 있는 인덕티브 센서 대비 제조 원가의 15%와 축 방향 길이를 15 mm 이상 줄일 수 있었다.

5. 결론

이 논문에서는 자기 베어링 자극 사이 빈 공간에 설치가 가능한 PCB 형태의 와전류 센서를 개발하고, 실험을 통하여 센서의 성능을 검증하였다. 우선 자극 사이에 설치가 가능하며 전자기 잡음의 영향을 최소화하는 PCB 센서 및 센서 증폭기를 설계 제작하였다. 설계된 센서의 정적 및 동적 성능을 검증하기 위한 실험 장치를 구성하고, 실험을 통하여 동위 PCB 변위 센서의 가능성을 확인하였다. 개발된 센서의 기본 잡음은 ±1 μm 이내이며 상용센서 대비 우수한 진동 제어 성능을 가진다. 와전류 동위센서가 적용된 반경 방향 자기 베어링은 센서 제조 원가의 15% 그리고 축 방향 길이 15 mm 이상을 줄일 수 있다.

Acknowledgments

이 논문은 한국 에너지 기술평가원의 ‘수열 냉·난방 및 재생열 하이브리드 시스템 기술개발 및 실증’의 지원을 받아 연구되었음(No. 20208901010010, 2020).

REFERENCES

- Schweitzer, G. and Maslen, E. H., “Magnetic Bearings. Theory, Design, and Application to Rotating Machinery,” Springer, 2009.

-

Boehm, J., Gerber, R., and Kiley, N., “Sensors for Magnetic Bearings,” IEEE Transactions on Magnetics, Vol. 29, No. 6, pp. 2962-2964, 1993.

[https://doi.org/10.1109/20.280903]

- Su, W., Zheng, K., Liu, H., and Yu, L., “Time Delay Effects on AMB Systems,” Proc. of the International Conference on Mechatronics and Automation, pp. 4682-4686, 2009.

-

Hawkins, L. A. and Imlach, J., “Eigenvalue Analysis Techniques for Magnetic Bearing Supported Rotating Machinery,” SAE Transactions, Vol. 102, No. 1, pp. 266-273, 1993.

[https://doi.org/10.4271/931387]

-

Wang, K., Zhang, L., Han, B., and Chen, S., “Analysis and Experiment of Self-Differential Eddy Current Displacement Sensor for AMBs Used in Molecular Pump,” IEEE Transactions on Instrumentation and Measurement, Vol. 67, No. 8, pp. 1815-1824, 2018.

[https://doi.org/10.1109/TIM.2018.2806998]

-

Noh, M., Gruber, W., and Trumper, D. L., “Low-Cost Eddy-Current Position Sensing for Bearingless Motor Suspension Control,” Proc. of the IEEE International Electric Machines and Drives Conference, pp. 1-6, 2017.

[https://doi.org/10.1109/IEMDC.2017.8002153]

- Texas Instruments, ‘Sensor Design for Inductive Sensing Applications Using LDC,” https://www.ti.com/lit/an/snoa930c/snoa930c.pdf?ts=1639358554070&ref_url=https%253A%252F%252Fwww.google.com%252F, (Accessed 13 DECEMBER 2021)

- Texas Instruments, “Inductive Sensing Design Calculator Tool (Rev. F),” https://www.ti.com/lit/zip/slyc137, (Accessed 13 DECEMBER 2021)

- Texas Instruments, “LDC1101 1.8-V High-Resolution, High-Speed Inductance-to-Digital Converter,” https://www.ti.com/lit/ds/snosd01d/snosd01d.pdf?ts=1639358717668&ref_url=https%253A%252F%252Fwww.google.com%252F, (Accessed 13 DECEMBER 2021)

- Nevada, B. and Monitoring, A. C., “3300 XL 8 mm Proximity Transducer System,” https://www.artisantg.com/info/BentlyNevada_3300XL_8mm_Datasheet.pdf, (Accessed 13 DECEMBER 2021)

- ISO 14839-3:2006, “Mechanical Vibration-Vibration of Rotating Machinery Equipped with Active Magnetic Bearings-Part3: Evaluation of Stability Margin,” 2006.

Master student in the Department of Software Convergence, Graduate school, Soongsil University. His research interest is magnetic bearing.

E-mail: jshh1986@163.com

Master student in the Department of Mechanical Engineering, Graduate school, Soongsil University. His research interest is a bearingless slice motor.

E-mail: vuvo151@gmail.com

Professor in the School of Mechanical Engineering, Soongsil University. His research interest is mechatronics including sensors, actuators and control.

E-mail: ahj123@ssu.ac.kr