메탄연료 공급 저온 고체산화물 연료전지를 위한 코스퍼터링법으로 제작한 백금-루테늄 촉매 기능층에 관한 연구

; Jihwan An1, 3, #

; Jihwan An1, 3, #

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Solid oxide fuel cell is a next generation energy conversion device that can efficiently convert the chemical energy of fuel into electrical energy. Fuel flexibility is one of the advantages of SOFCs over other types of fuel cells. SOFCs can operate with hydrocarbon type fuel. While nickel based composite is commonly used in direct methane fueled SOFC anode because of its great catalytic activity for methane reforming, the direct use of hydrocarbon fuels with pure Ni anode is usually insufficient for facile anode kinetics, and also deactivates the anode activity because of carbon deposition upon prolonged operation. In this report, the Ni based anodes with 20 nm thick catalytic functional layers, i.e., Pt, Ru, and Pt-Ru alloy, are fabricated by using the co-sputtering method to enhance the anode activity and power density of direct-methane SOFC operating at 500oC.

Keywords:

Solid oxide fuel cell, Methane, Sputtering, Catalytic functional layer, Platinum-Ruthenium alloy키워드:

고체산화물 연료전지, 메탄, 스퍼터링, 촉매 기능층, Pt-Ru 합금1. 서론

고체산화물 연료전지(Solid Oxide Fuel Cell, SOFC)는 높은 효율과 환경 친화적, 다양한 연료를 사용할 수 있다는 장점 때문에 차세대 청정에너지 변환 장치로 주목을 받고 있다. 일반적으로 고체산화물 연료전지는 800oC 이상의 고온에서 구동이 되는데, 이로 인하여 열적 내구성 문제 및 적용 할 수 있는 장치가 제한되는 문제 등이 발생한다. 따라서 최근 구동 온도가 600oC 미만인 저온형 고체산화물 연료전지에 대한 연구가 활발하게 진행되고 있다. 저온형 고체산화물 연료전지는 재료 선택의 폭이 넓고, 최근 많이 사용되는 포터블 디바이스에도 적용이 가능하다. 그러나 저온 영역에서는 연료전지의 전해질 내부에서 이온 전달 시 발생하는 손실(오믹 손실)과 전해질과 전극 계면에서 전기화학적 반응이 일어날 때 생기는 손실(활성화 손실)이 증가하여 전체적인 연료전지의 성능이 낮아지는 문제가 발생한다. 따라서 저온 구동 고체산화물 연료전지의 성능 개선을 위한 많은 연구가 진행되고 있다.1-4

또한, 고체산화물 연료전지의 장점 중 하나인 다양한 연료를 사용할 수 있다는 점을 이용하여 알코올, 메탄, 암모니아 등 다양한 연료를 사용하는 고체산화물 연료전지가 많이 연구되고 있다. 특히 그 중에서도 천연가스 비중의 대다수를 차지하고 있는 메탄가스를 연료로 추가적인 개질 장치 없이 전기를 생산할 수 있는 직접 메탄 고체산화물 연료전지 연구가 활발하게 진행되고 있다. 다만 낮은 구동온도에서 탄화수소 계열 연료를 사용하게 되면 반응 속도의 저하 및 연료극 표면에 반응물로 남은 탄소가 흡착되는 탄소 침적(Carbon Coking) 현상이 발생한다. 이로 인해 전극의 반응 표면적이 줄어들고 전체 연료전지의 성능 저하가 일어난다. Ni은 저렴한 가격과 높은 촉매 반응 성능으로 인해 고체산화물 연료전지의 연료극으로 일반적으로 사용되는 금속 소재이다. 그러나 Ni을 메탄 연료극으로 사용 시에는 심각한 탄소 침적 현상이 발생하는 것으로 알려져 있어, 이를 극복하기 위해 다양한 연구가 진행되고 있다.5

본 연구에서는 Ni 전극 표면에 20 nm 두께의 얇은 귀금속 촉매 기능층(Pt, Ru, Pt-Ru)을 증착하여 이의 메탄 산화 반응 및 탄소 침적 현상을 평가하였다. 특히 Pt-Ru 합금 표면층은 Ni 표면의 탄소 침적 현상을 효과적으로 방지함으로서 450oC 구동온도에서 최대 약 25%의 전력밀도 향상이 관측되었다.

2. 실험 방법

2.1 셀 제작

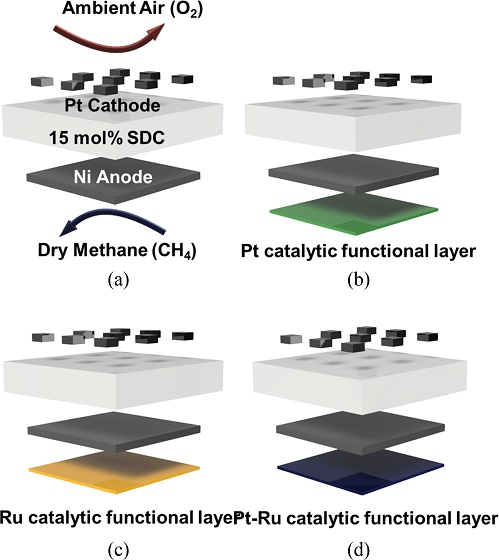

본 실험에서는 1 × 1 cm 크기, 15 mol% 도핑된, 300 μm 두께의 다결정 SDC (Samaria-Doped Ceria) 기판이 전해질로 사용되었다. 연료전지 측정을 위해 SDC 기판 위에 공기극으로 150 nm 두께의 Sputtered Pt를 DC 스퍼터링으로 75 mTorr 작업 압력, 150 W DC 파워 조건으로 증착하였다. 공기극 Sputtered Pt는 1 × 1 mm2 크기의 사각 패턴이 있는 마스크를 이용하여 패터닝하였다. 연료극으로는 공기극과 동일하게 DC 스퍼터링으로 증착된 200 nm 두께의 Sputtered Ni이 사용되었다. 작업 압력은 75 mTorr로 동일하였고, 15 0W DC 파워로 증착하였다. 20 nm 두께의 Pt, Ru 공기극 기능층은 75 mTorr 작업 압력, 150 W DC 파워 조건으로 증착하였다. 또한 Pt-Ru 합금 기능층은 75 mTorr 압력 조건하에 각각 40, 150 W로 증착하였다(Fig. 1). Pt, Ru, Pt-Ru 기능층의 증착률은 각각 ~1.3, ~1, ~1 nm/s였다.

2.2 조성 및 형상 분석

샘플들의 표면 형상 분석을 위해 전계 방사형 주사 전자 현미경(FE-SEM, Hitachi, SU8010)을 이용하였다. 형상 분석 시 Annealed 샘플의 경우는 메탄 분위기에서 450oC로 1시간 열처리 후 분석하였다. 표면 조성 분석을 위해서는 X-Ray 분광법(X-Ray Spectroscopy, ThermoFisher Scientific, K-Alpha+)을 이용하였다.

2.3 전기화학적 분석

연료전지 성능 측정을 위해 자체 제작된 연료전지 테스트 스테이션이 사용되었다.6 샘플의 연료극과 연료 공급 챔버 사이에 실링을 위하여 Au O-링이 사용되었다. 연료극에는 23 sccm의 건식 메탄이 연료로 공급되었으며 공기극은 대기 중에 노출되었다. 이후 450oC에서 전기화학적 성능을 측정하였다. 선형 스위프 전압 전류법(Linear Sweep Voltammetry, LSV)와 전기화학적 임피던스 분광법(Electrochemical Impedance Spectroscopy, EIS) 분석은 Potentiostat (Bio-Logic, SP-200)을 이용하여 수행하였다.

3. 결과 및 고찰

3.1 조성 분석

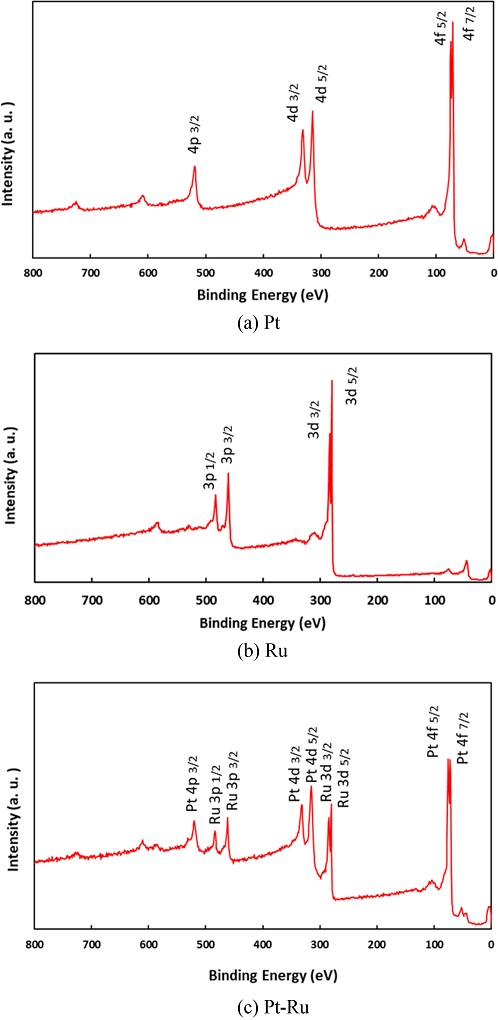

Fig. 2는 증착된 Pt, Ru 그리고 Pt-Ru Alloy의 조성을 보여주는 XPS 결과이다. Figs. 2(a)와 2(b)는 각각 Pt, Ru 박막이 탄소(284.5 eV) 등의 불순물이 없이 증착된 것을 보여준다. Fig. 2(c)는 코스퍼터된 Pt-Ru 합금의 조성을 보여주고 있는데, Pt : Ru = 61 : 39 at%임을 보여주고 있다. 기존의 연구 결과에 따르면 Pt-Ru Alloy는 Pt과 Ru의 조성비가 약 2 : 1 - 1 : 1 사이일 때 가장 높은 메탄 분해 성능을 보이는 것으로 알려져 있다.7 본 실험에서 사용된 Pt-Ru 합금 조성은 이와 같은 메탄 분해를 위한 최적의 조성비 내에 존재함을 확인할 수 있다.

3.2 형상 분석

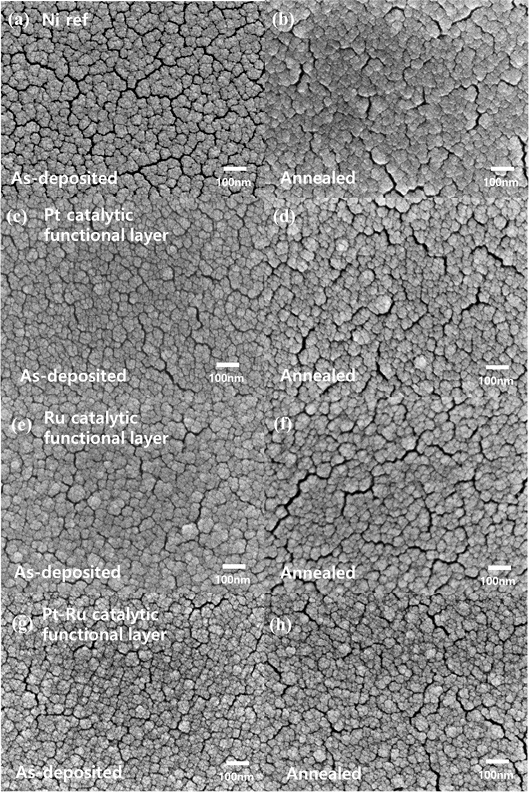

Fig. 3은 Ni 연료극 위에 촉매 기능층이 없거나 Ni Ref, 또는 촉매 기능층 Pt, Ru, Pt-Ru이 증착된 샘플들의 메탄 분위기 열처리 전/후 표면 형상을 보여주는 Top-View SEM 이미지이다. 각각 샘플들(Ni Ref, Pt, Ru, and Pt-Ru)은 구동 전 모두 수십 나노미터 20-40 nm 크기의 미세한 나노 결정을 가지는 형상을 보이고 그 형태가 비슷하다. 그러나 450oC에서 1시간 메탄 분위기에서 열처리한 후에 Ni Ref 샘플은 높은 온도에서 결정들이 뭉쳐지는 결정립 조대화(Coarsening) 현상이 일어난 것이 확인되며, 이는 연료전기 연료극 적용 시 성능 저하의 원인이 될 수 있다(Figs. 3(a)와 3(b)). 반면 촉매 기능층이 증착된 다른 Ni 연료극 샘플의 경우 Pt, Ru, Pt-Ru 모두 결정립 조대화 현상이 일어나지 않았으며, 처음의 형상을 잘 유지하고 있음을 확인할 수 있다.

3.3 전기화학적 성능 평가

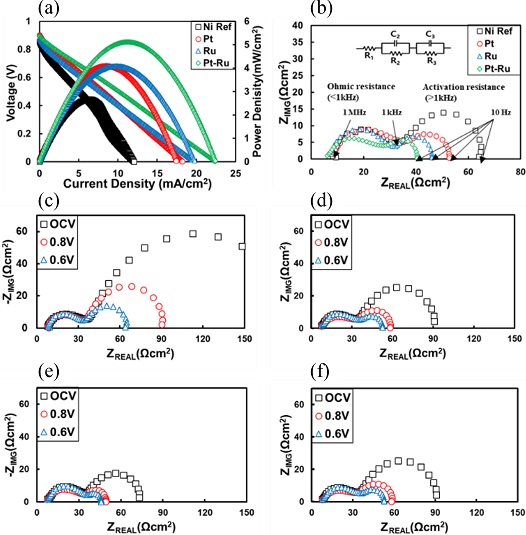

Fig. 4(a)는 Ni 연료극 위에 촉매 기능층이 없거나 (Ni Ref), 또는 촉매 기능층 Pt, Ru, Pt-Ru이 증착된 고체산화물 연료전지 샘플들의 전류밀도-전압-전력밀도 I-V-P 관계를 나타내는 그래프이다. 샘플들 중 Pt-Ru 촉매 기능층 샘플이 가장 높은 성능을 보였다(5.11 mW/cm2). 그 다음으로 Pt, Ru (4.09, 4.08 mW/cm2) 촉매 기능층 샘플이 비슷한 최대 전력밀도를 보였고, Ni Ref (2.67 mW/cm2) 샘플이 가장 낮은 최대 전력밀도를 보였다. 성능 차이의 이유는 순수 Ni 표면에 비해 촉매 기능층이 표면에 증착된 Ni 표면에서 메탄 산화 반응이 원활히 이루어졌기 때문이라 추측하고 있다. 특히 Pt-Ru 합금의 경우에는 기존의 논문에서도 순수 Pt 또는 Ru 비해 메탄 산화 반응에 더욱 좋은 촉매임이 보고되었다.7 기존 연구 결과에 따르면 Ru와 접촉한 기판 표면의 산소 원자는 결정 격자를 빠져나와 Ru 표면에 존재하게 되며, 이러한 Ru 표면의 산소 원자가 메탄 산화 반응에 참여하는 것으로 알려져 있다. 이를 산소 흘러넘침(Oxygen Spillover) 현상이라 하며, 이 현상으로 인해 Ru 촉매가 메탄 산화 반응에 대해 반응성이 높은 것으로 알려져 있다.8 또한, Pt-Ru 촉매는 Pt 촉매에 비해 전기화학적 성능이 우수한 촉매로 알려져 있다. 하이드로 카본 계열 연료의 부산물로 나오는 일산화 탄소가 Pt 촉매 표면에 피독되는데, 산소 흘러넘침 현상으로 Ru 촉매 위 존재하는 산소 원자가 일산화탄소를 이산화탄소로 산화시켜 피독 현상을 효과적으로 제거하여 연료전지의 성능을 향상시키는 결과를 가져오는 것으로 알려져 있다. 또한 Pt-Ru 합금 과정에서 원자 간의 격자 간격이 감소하고, Pt 대비 전자 밀도가 낮아져 촉매 활성도가 높아진다고 한다.9 Fig. 4(b)는 전기화학적 임피던스 분광법(EIS)을 이용한 분석 결과를 나타낸다. Nyquist Plot은 약 1 kHz 이상의 높은 주파수 영역과 약 1 kHz 미만의 낮은 주파수 영역의 2개의 반원으로 나뉘어 있다. 이 중 높은 주파수 영역의 반원은 셀 전압 조건에 따라 크기가 변하지 않아 오믹 저항을 나타내는 부분으로, 낮은 주파수 영역의 반원은 셀 전압 조건에 따라 크기가 변하므로 활성화 저항을 나타내는 부분으로 생각할 수 있다(셀 전압에 따른 비교 결과는 포함되어 있지 않음). 이에 따르면 모든 샘플들의 오믹 저항은 약 20 Ω·cm2으로 비슷하지만 활성화 손실의 크기가 샘플 별로 다른 모습을 보인다. 활성화 손실의 크기는 Ni Ref, Pt, Ru, Pt-Ru 순서로 32.5, 18.7, 15.2, 13.7 Ω·cm2을 나타내었다. Pt-Ru 촉매가 가장 높은 성능을 보였으며 Ni Ref 대비 58% 작은 활성화 저항값을 보였다. 또한, 이러한 EIS 분석 결과는 전류밀도-전압-전력 밀도 성능 평가와도 동일한 경향을 보였다.

(a) Current-Voltage-Performance curves of the cells without and with Pt, Ru, Pt-Ru catalytic functional layer at 450oC, and (b) EIS results (At the cell voltage 0.6 V at 450oC the cells with Ni ref, Pt, Ru, and Pt-Ru catalytic functional layer anodes)

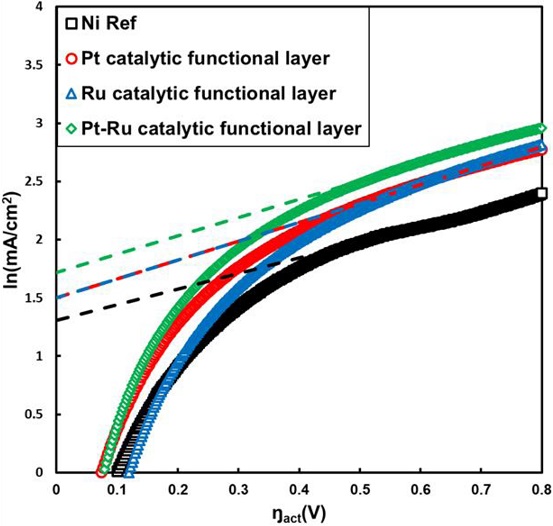

촉매 기능층이 증착된 연료극 표면의 전기화학적 성능에 대한 보다 구체적인 분석을 위해 타펠 플롯(Tafel Plot)을 이용하여 연료극 표면 교환전류밀도(Exchange Current Density)를 분석하였다(Fig. 5). 타펠 플롯에서 각 커브의 선형 구간(Fig. 5의 X축 기준 > 0.4 V) 추세선의 Y 절편은 교환전류밀도(j0)를 나타낸다.10 이에 따르면 Ni Ref 샘플은 j0= 1.3mA/cm2를 나타낸 반면 Pt 및 Ru 촉매 기능층이 증착된 샘플은 j0 = 1.3 및 1.5 mA/cm2를 보인다. Pt-Ru 합금 촉매 기능층이 증착된 샘플은 j0 = 1.7 mA/cm2로서 가장 높은 교환전류밀도를 보였다. 교환전류밀도는 연료전지의 촉매 활성과 관련이 있으며, 이러한 결과는 Pt-Ru 촉매 기능층이 증착된 Ni 연료극이 가장 높은 메탄 산화 반응성을 가짐을 보여준다. 이는 또한 앞의 전류밀도-전압-전력밀도 성능평가 결과 및 EIS 결과에서의 경향과 일치함을 볼 수 있다.

4. 결론

본 연구에서는 코스퍼터링법을 이용하여 Ni 연료극 표면에 증착된 Pt-Ru 촉매 기능층이 메탄 산화 반응에 활성층으로 작용하여 전기화학적 반응을 촉진함을 확인하였다. 추가적으로 구동 전후의 촉매 표면 SEM 분석을 진행하여 촉매 기능층이 존재하는 Ni 전극의 표면이 Ni Ref에 비해 결정립 조대화 현상이 상대적으로 덜 발생함을 확인하였다. 추가적으로 EIS 분석 및 타펠 플롯 분석을 통하여 촉매 기능층이 전극과 전해질 계면에서 발생하는 활성화 손실을 줄이고, 연료극 표면의 교환전류밀도를 높임을 확인하였다. 본 결과는 향후 높은 촉매 반응성과 열적 내구성을 동시에 갖춘 고체산화물 연료전지 연료극 및 촉매 변환기용 촉매 구조 설계 및 제작에 기여할 수 있을 것으로 기대된다.

Acknowledgments

이 논문은 2021년도 정부(산업통상자원부)의 재원으로 한국에너지기술평가원의 지원을 받아 수행된 연구임(No. 20213030030040, 500oC 운전용 박막 기반 고체산화물 연료전지 셀·스택 개발). 또한 이 논문은 한국건설기술연구원의 지원을 받아 수행된 연구임(Nos. 20210524 and 20210154).

REFERENCES

-

Steele, B. C. and Heinzel, A., “Materials for Fuel-Cell Technologies,” Materials for Sustainable Energy, pp. 224-231, 2011.

[https://doi.org/10.1142/9789814317665_0031]

-

Wachsman, E. D. and Lee, K. T., “Lowering the Temperature of Solid Oxide Fuel Cells,” Science, Vol. 334, No. 6058, pp. 935-939, 2011.

[https://doi.org/10.1126/science.1204090]

-

Shao, Z., Haile, S. M., Ahn, J., Ronney, P. D., Zhan, Z., et al., “A Thermally Self-Sustained Micro Solid-Oxide Fuel-Cell Stack with High Power Density,” Nature, Vol. 435, No. 7043, pp. 795-798, 2005.

[https://doi.org/10.1038/nature03673]

-

Murray, E. P., Tsai, T., and Barnett, S. A., “A Direct-Methane Fuel Cell with a Ceria-Based Anode,” Nature, Vol. 400, No. 6745, pp. 649-651, 1999.

[https://doi.org/10.1038/23220]

-

Takagi, Y., Adam, S., and Ramanathan, S., “Nanostructured Ruthenium-Gadolinia-Doped Ceria Composite Anodes for Thin Film Solid Oxide Fuel Cells,” Journal of Power Sources, Vol. 217, No. 1, pp. 543-553, 2012.

[https://doi.org/10.1016/j.jpowsour.2012.06.060]

-

Oh, S., Park, J., Shin, J. W., Yang, B. C., Zhang, J., et al., “High Performance Low-Temperature Solid Oxide Fuel Cells with Atomic Layer Deposited-Yttria Stabilized Zirconia Embedded Thin Film Electrolyte,” Journal of Materials Chemistry A, Vol. 6, No. 17, pp. 7401-7408, 2018.

[https://doi.org/10.1039/C7TA10678E]

-

Tungatarova, S., Dossumov, K., Baizhumanova, T., and Popova, N., “Nanostructured Supported Pt-, Ru-and Pt-Ru Catalysts for Oxidation of Methane into Synthesis-Gas,” Journal of Alloys and Compounds, Vol. 504, pp. S349-S352, 2010.

[https://doi.org/10.1016/j.jallcom.2010.04.223]

-

Takagi, Y., Kerman, K., Ko, C., and Ramanathan, S., “Operational Characteristics of Thin Film Solid Oxide Fuel Cells with Ruthenium Anode in Natural Gas,” Journal of Power Sources, Vol. 243, pp. 1-9, 2013.

[https://doi.org/10.1016/j.jpowsour.2013.06.002]

-

Jiang, X., Gür, T. M., Prinz, F. B., and Bent, S. F., “Atomic Layer Deposition (ALD) Co-Deposited Pt-Ru Binary and Pt Skin Catalysts for Concentrated Methanol Oxidation,” Chemistry of Materials, Vol. 22, No. 10, pp. 3024-3032, 2010.

[https://doi.org/10.1021/cm902904u]

- O’hayre, R., Cha, S.-W., Colella, W., and Prinz, F. B., “Fuel Cell Fundamentals,” John Wiley & Sons, 2nd Ed., pp. 91-94, 2009.

Ph.D. candidate in the department of Nano-Bio Engineering, SeoulTech. His research interest is SOFC/ALD.

E-mail: hyongjunekim@seoultech.ac.kr

Ph.D. candidate in the department of Nano-IT Fusion, SeoulTech. His research interest is SOFC/ALD catalysts.

E-mail: ybc2003@naver.com

MS candidate in the Department of Manufacturing Systems and Design Engineering, SeoulTech. His research interest is SOFC, Capacitor, ALD.

E-mail: wogud8227@gmail.com

MS candidate in the Department of Manufacturing Systems and Design Engineering, SeoulTech. His research interest is SOFC, Powder ALD.

E-mail: haverd95se@gmail.com

MS candidate in the Department of Manufacturing Systems and Design Engineering, SeoulTech. His research interest is SOFC, Powder ALD.

E-mail: zdr5030@gmail.com

Senior Researcher in the Department of Environmental Research, Korea Institute of Civil Engineering and Building Technology. His research interest is biogas-fueled SOFC.

E-mail: sanghoonji@kict.re.kr

Associate Professor in Department of Manufacturing Systems and Design Engineering, SeoulTech. His research interest is ALD and its application to energy devices.

E-mail: jihwanan@seoultech.ac.kr