스퍼터링과 원자층 증착법으로 제작된 박막형 고체산화물 연료전지 환원극 기능층 특성 평가

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this study, Yttria-stabilized zirconia (YSZ) functional layers were applied with different thin-film fabrication process such as sputtering and atomic layer deposition (ALD) to enhance oxygen reduction reaction (ORR) for solid oxide fuel cells. We confirmed that the YSZ functional layer deposited with sputtering showed relatively low grain boundary density, while the YSZ functional layer deposited with the ALD technique clearly indicated high grain boundary density through scanning electron microscopy (SEM) and X-ray diffractometry (XRD) results. The YSZ functional layer coated with the ALD technique revealed that more ORR kinetics can occur using high grain boundary density than the functional layer deposited with sputtering. The peak power density of the SOFC deposited with ALD YSZ indicates 2-folds enhancement than the pristine SOFC.

Keywords:

Solid oxide fuel cell, Sputtering, Atomic layer deposition, Cathodic functional layer, Thin-film fabrication process, Yttria-Stabilized zirconia키워드:

고체산화물 연료전지, 스퍼터링, 원자층 증착법, 환원극 기능층, 박막 제작 공정, 이트리아 안정화 지르코니아1. 서론

이산화탄소 배출로 말미암은 연평균 기온 상승은 화석연료에서 신재생에너지원을 활용한 전력 생산으로 에너지 플랫폼을 탈바꿈하는 계기가 되었다. 그 중 연료전지는 에너지 변환 효율이 높고, 부산물로 물이 생성되며 소음 없이 전력 생산이 가능하여 크게 각광받고 있는 차세대 에너지 변환 시스템 중 하나이다.1-3 고체산화물 연료전지는 그 중에서도 열병합 발전 시 발전 효율이 가장 높은 장점으로 인해 널리 연구가 되어왔으며, 높은 온도에서 작동하여 전기화학 반응을 통해 전기를 생산한다는 특징을 가지고 있다. 그러나 반대로 고온(800-1,000oC) 작동 특징은 재료 선택의 한계성, 전극 물질의 빠른 열화 현상 등, 고체산화물 연료전지의 상용화에 있어 큰 걸림돌로 여겨지고 있다. 따라서 최근 고체산화물 연료전지의 연구 방향은 작동 온도를 줄이기 위한 노력으로 이어지고 있으며, 그 해결책 중 하나로 박막형 고체산화물 연료전지(Thin-Film Solid Oxide Fuel Cells, TF-SOFCS)를 제작하여 줄어든 두께로 인한 옴 손실(Ohmic Loss)을 최소화하는 연구가 활발히 진행되고 있다.3-5 즉, 상대적으로 저온(400-600oC)에서 고체산화물 연료전지 구동 시 낮아진 이온 전도도(Ionic Conductivity)로 인한 성능 감소 현상을 옴 손실의 최소화로 극복하려는 연구가 주를 이루고 있으며, 특히 박막 제작 공정(Thin-Film Fabrication Process)을 이용하여 전해질 및 전극을 구성하는 방법이 주로 연구되어 왔다.4-6 저온 구동 박막 전해질을 사용하는 고체산화물 연료전지는 줄어든 옴 손실에도 불구하고 전해질과 환원극(Cathode) 계면에서 산소이온화와 전달 과정에서 여전히 많은 손실이 발생하는 현상을 겪고 있으며, 이는 계면에서의 산소 이온화 과정에서 큰 활성화 에너지 장벽으로 인해 발생하는 현상으로 여겨지고 있다. 따라서 많은 연구진들은 산소 이온화 과정에서 표면 반응 속도가 빠른 물질들을 전해질과 환원극 계면에 기능층으로써 적용하여 위 현상을 극복하고자 노력해 왔다. 이와는 별도로 기능층의 결정립계(Grain Boundary)가 산소 이온이 흡착되어 전달되기를 선호하는 장소라는 것이 연구를 통해 제안되었으며, 이는 물질의 특성과 관계없이 물리적인 형상인 결정립계에 보다 산소 이온의 흡착이 용이하다는 것을 시사하고 있다.6-8

본 연구에서는 고체산화물 연료전지의 전해질로써 가장 널리 사용되는 이트리아 안정화 지르코니아(Yttria-Stabilized Zirconia, YSZ)를 환원극/전해질 사이의 계면 기능층으로 사용하여, 결정립계의 밀도를 달리하였을 때 연료전지 성능에 미치는 영향을 살펴보고자 한다. 특히 환원극/전해질 계면 기능층을 제작함에 있어 물리 기상 증착(Physical Vapor Deposition, PVD)법 중 널리 쓰이는 스퍼터링(Sputtering)과 화학 기상 증착(Chemical Vapor Deposition, CVD)법 중 널리 사용 되는 원자층 증착법(Atomic Layer Deposition, ALD)을 사용하였고, 각기 다른 증착 방법으로 인한 서로 다른 결정립 성장 매커니즘과 결정립계 밀도가 고체산화물 연료전지 성능에 미치는 영향을 살펴보고자 하였다.

2. 실험 방법

2.1 기능층 제작방법

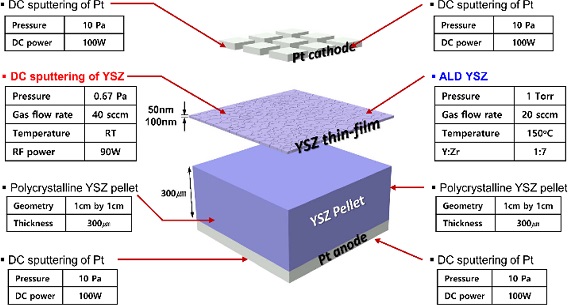

저온 구동 고체산화물 연료전지의 전해질로써 상용품인 300 μm 두께의 8 mol% YSZ 기판(MTI Corporation)이 사용되었다. 전해질 기판 양면에 환원극와 산화극으로써 백금(Pt)을 사용하였고, 스퍼터링 기법으로 증착 되었으며 DC 파워를 100 W 인가하여 플라즈마를 형성하고, 아르곤 분위기에서 10 Pa 압력 하에서 증착을 수행하였다. 산화극과 환원극의 두께는 약 80 nm가 될 수 있도록 증착 시간을 조절하였다. 스퍼터링을 이용한 YSZ 기능층은 90 W의 DC 파워를 사용하여 증착되었고, 아르곤과 산소 분위기에서 반응 스퍼터링(Reactive Sputtering)을 이용하여 공정 압력 0.67 Pa, 상온에서 약 50과 100 nm 두께로 2가지 기능층을 제작하였다. 위 기능층은 모두 환원극/전해질 계면에 위치할 수 있도록 제작되었다. ALD를 이용한 YSZ 기능층 증착은 본 연구실에서 직접 제작한 ALD 장비를 사용하였고, 133 Pa의 공정 압력 하 챔버 온도 250oC에서 제작되었다. 지르코늄 전구체(Sigma Aldrich)는 Tetrakis (Dimethylamido) Zirconium, 99% TDMAZ를 사용하였고, 승화 온도는 80oC로 유지하였다. 이트륨 전구체는 Tris (Methylcyclopentadienyl) Yttrium (Ⅲ), 99.9% (REO)를 사용하였고, 승화 온도는 170oC를 유지하였다. 지르코늄과 이트륨 전구체의 증착 비율을 7 : 1로 함으로써 8 mol%의 YSZ 기능층을 타겟으로 제작하였고, 두께는 스퍼터링 공정으로 제작된 YSZ 기능층과 직접 비교를 위해 같은 두께인 50, 100 nm로 제작되었다. 서로 다른 박막 제작 공정 기법을 이용한 기능층 제작 상세 공정 조건은 Fig. 1에 도시되어 있다.

2.2 기능층 물성 분석

YSZ 기능층이 증착된 고체산화물 연료전지는 Scanning Electron Microscopy (SEM, Sirion FEI Xl30)을 이용하여 표면의 물리적 형상을 관찰하였다. 조성 분석을 위해 X-Ray Photoelectron Spectroscopy (XPS, Theta Probe, Thermo Fisher Scientific Co.)를 이용하였고, 각 원소의 스펙트럼과 조성비를 확인하였다. 결정성 분석을 위해 X-Ray Diffractometry (XRD, Rigaku, D/MAX-2500/PC)를 사용하였다.

2.3 연료전지 성능 평가

제작된 고체산화물 연료전지를 평가하기 위해 본 연구실에서 자체 제작한 특정시스템을 사용하였다. 450oC 온도에서 Probe System을 이용하여 성능을 평가하였고, 연료로써 수소 20 sccm 유량을 공급하였고, 산소는 공기중에서 공급될 수 있도록 환원극을 노출하였다. 이를 통해 전압-전류 곡선을 취득하였고, 저항 분석을 위해 Electrochemical Impedance Spectroscopy (EIS) 기법을 이용하였다. EIS는 주파수를 1 MHz에서 1 Hz로 조절해가며 측정하였고, Electrochemical Analyzer (Interface 1010E, Garmy Instrument)를 사용하여 측정하였다.

3. 결과 및 고찰

3.1 조성 분석

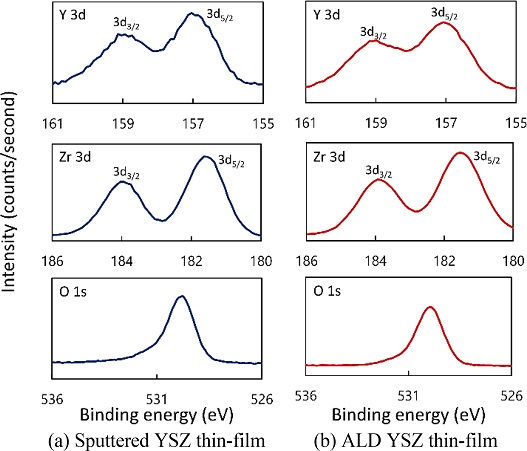

Fig. 2는 각각 스퍼터링과 ALD 방법으로 증착된 YSZ 기능층의 구성 원소 및 결합 에너지별 스펙트럼을 측정한 결과이다. YSZ 물질의 구성 원소인 Y, Zr, O에 해당하는 피크들이 각 원소들의 문헌 정보상 확인 가능한 결합 에너지 영역에서 존재하는 것을 확인할 수 있다.8 Table 1은 스퍼터링과 ALD 방법으로 증착된 YSZ 기능층의 원소별 조성비를 보여준다. Y의 Atomic Percentage가 약 4.6-4.8 사이에 형성되어 있는 것을 확인할 수 있었으며, 이는 약 8 mol%에 해당하는 Molar Percentage로 환원할 수 있기 때문에 선행 연구에서 제시한 이온 전도도가 가장 우수하다고 알려진 8 mol%에 해당하는 YSZ 기능층이 스퍼터링과 ALD 방법으로 증착되었다는 것을 증명해준다고 볼 수 있다.9

3.2 형상 및 결정성 분석

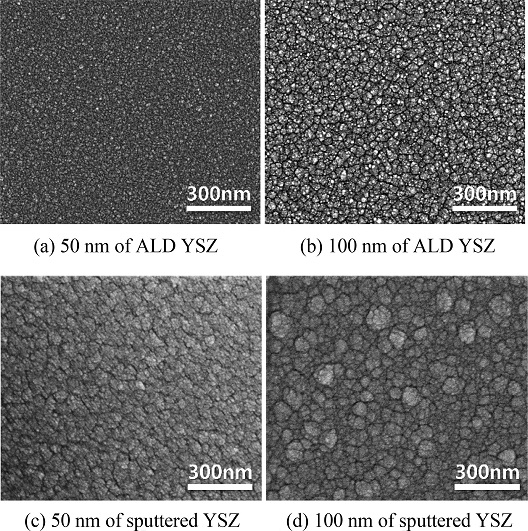

Fig. 3은 스퍼터링과 ALD 방법으로 증착된 YSZ 기능층의 50과 100 nm 두께에 대한 SEM 이미지이다. 육안으로 관찰하여 본 결과 50 nm 두께의 ALD 기능층은 미세한 결정립이 확인 가능하나 결정립계 간의 경계가 명확하지 않다는 것이 확인되었다. 100 nm 두께의 ALD YSZ 기능층의 경우 보다 뚜렷한 결정립과 결정립계가 형성되어 있는 것을 확인할 수 있고, 매우 작은 크기의 결정립들이 단위 면적 안에 존재하는 것을 확인할 수 있었다. 스퍼터링 공정으로 제작된 50 nm 두께의 YSZ 기능층은 같은 두께의 ALD YSZ 기능층과는 달리 육안상 확연한 결정립이 형성되어 있는 것을 확인할 수 있었다. 이는 100 nm 두께의 ALD YSZ에 비해서도 큰 결정립으로 보이며 증착 방법에 따라서 결정립과 결정립계의 밀도가 크게 상이할 수 있다는 증거로 여길 수 있다. 100 nm 두께의 스퍼터링 공정으로 증착된 YSZ 기능층은 가장 큰 결정립의 크기를 보여준다. SEM 이미지를 통해 알 수 있듯이 결정립의 크기가 단위 면적당 크게 형성되어 있는 경우 결정립계의 밀도는 반대로 작은 값을 나타내게 된다. 따라서 ALD로 증착된 YSZ 기능층의 경우 결정립계 밀도가 높아 산소 환원 반응(Oxygen Reduction Reaction, ORR)이 환원극과 전해질 계면 사이에서 활발히 진행될 수 있다는 점을 시사한다고 볼 수 있다. 반면 스퍼터링으로 제작된 YSZ 기능층의 경우 큰 결정립으로 인한 감소된 결정립계의 영향으로 보다 ORR 반응이 더딜 수 있다고 판단하였다.

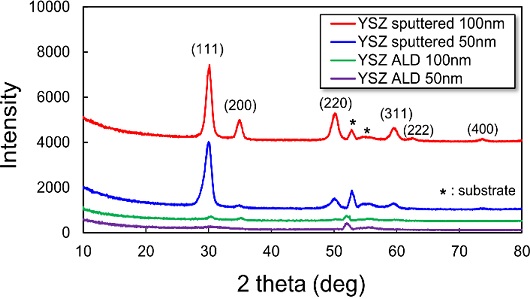

Fig. 4는 XRD를 이용한 결정성 분석 결과를 보여준다. 스퍼터링으로 증착된 YSZ 기능층은 다결정 구조로 매우 발달한 결정 구조를 보여준다. 특히 두께와 관계없이 큰 (111) 방향의 피크가 관찰되고, 상대적으로 작은 (200), (22), (311) 피크가 형성되어 있는 것을 확인할 수 있다. 이는 SEM 이미지와 일치하는 결과로, 스퍼터링으로 증착된 YSZ 기능층은 증착 특성상 주상형 결정(Columnar Grain) 구조가 발달하기 때문에 결정립의 크기가 커지는 경향이 있다. 반면 ALD로 증착된 YSZ 기능층의 경우 50 nm 두께의 기능층은 결정 발달 정도가 매우 더딘 것을 확인할 수 있었고, 두께가 100 nm로 증가할 경우 결정성 발달 정도가 일부 개선되나 스퍼터링과 비교하여 볼 경우 상대적으로 매우 저조한 결정 발달 특성을 보이는 것을 알 수 있다. 이는 ALD 공정의 특징상 비정질 구조가 발달하는 것으로 여겨지고, 매우 작은 결정립들이 조밀하게 서로 다른 결정 방향으로 그 결정 구조를 이루고 있는 것으로 생각할 수 있다.

3.3 연료전지 성능 분석

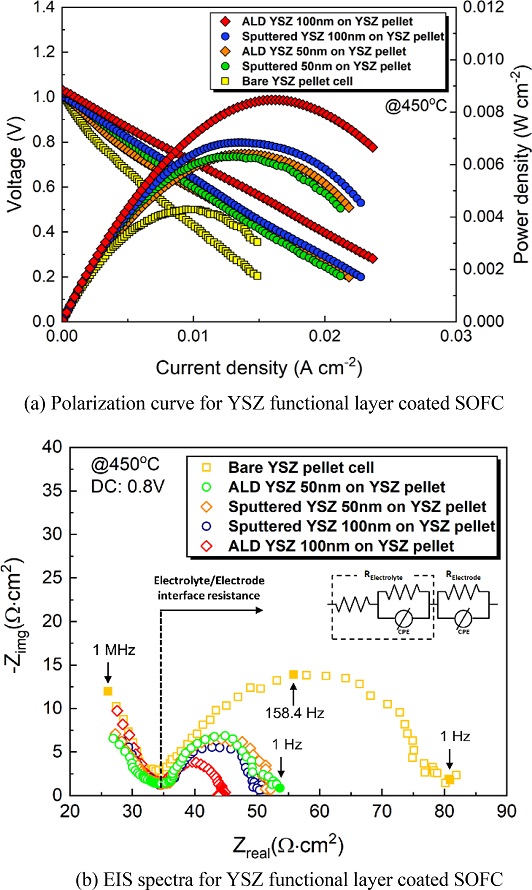

Fig. 5는 YSZ 기능층이 각각 스퍼터링과 ALD로 증착된 고체산화물 연료전지의 전압-전류밀도-전력밀도를 보여준다. YSZ 기능층이 증착되지 않은 연료전지의 경우 약 4 mW/cm2의 성능이 나타나는 것을 확인할 수 있는 반면, 스퍼터링과 ALD 공정을 이용한 YSZ 기능층이 증착된 연료전지의 경우 보다 높은 성능을 보이는 것을 확인할 수 있었다. 스퍼터링으로 50 nm 두께의 YSZ 기능층이 증착된 연료전지의 피크 전력밀도는 약 6 mW/cm2으로 확인되었으며, 두께가 100 nm로 증가하여도 그 성능이 크게 나아지지 않는 것을 보여준다. SEM 이미지와 XRD 결과에서 확인할 수 있듯이 결정성이 발달하여 이미 큰 결정립을 형성한 YSZ 기능층의 경우 일부 성능 향상 효과가 있으나 그 한계가 존재한다는 것을 확인할 수 있었고, 이는 결정립계의 밀도가 작아 환원극/전해질 계면에서 ORR 반응 속도가 상대적으로 더디기 때문으로 분석된다. ALD 공정으로 증착된 YSZ 기능층의 경우 50 nm 두께의 기능층은 6.7 mW/cm2의 피크 전력 밀도를 보이는 것을 확인할 수 있었고, 100 nm 두께의 기능층의 경우 현저히 성능이 증가한 8.8 mW/cm2의 피크 전력밀도를 나타냈다. 즉, 미세한 결정립의 크기로 인해 단위 면적당 큰 결정립계 밀도를 갖는 ALD YSZ 기능층의 경우보다 ORR 표면 반응 속도가 빠르기 때문에 연료전지의 성능을 높이는데 큰 영향을 미친 것으로 보인다. 성능 향상 요인을 보다 상세히 분석하기 위해 Fig. 5에 나타나 있는 EIS 분석을 결과를 살펴볼 필요가 있다. 모든 EIS Spectra가 약 35 Ω·cm2에서 Semi-Circle 형성을 시작하는 것을 확인할 수 있었고, 서로 각기 다른 반지름을 형성하는 것 또한 확인 가능하다. 문헌에 의하면 반원의 지름은 전해질/전극 계면에서의 저항에서 비롯된다는 것이 알려져 있으며, 특히 산화극보다는 환원극/전해질 계면에서 발생하는 저항이 반원의 크기에 영향을 미친다는 것을 알 수 있다. 가장 큰 반지름을 형성한 YSZ 기능층이 탑재되지 않은 연료전지에 비해 기능층이 증착된 연료전지는 모두 상대적으로 작은 반지름을 보이는 것이 확인 가능하다. 이는 전압-전류밀도-전력밀도 거동과 매우 밀접한 연관을 보이며, 가장 작은 반지름을 보이는 100 nm 두께의 ALD YSZ 기능층이 가장 작은 계면 저항을 가지고 있다고 볼 수 있기 때문에 가장 높은 피크 전력밀도를 나타냈던 것으로 생각할 수 있다. 즉 보다 조밀한 결정립 크기와 높은 결정립 밀도를 갖는 YSZ 기능층이 ORR 반응 촉진시킬 수 있다는 결론을 도출할 수 있고, 이는 곧 연료전지 성능과 직결된다고 생각할 수 있다.

4. 결론

본 연구는 YSZ 기능층을 스퍼터링과 ALD 공정을 이용하여 증착할 경우 결정립계의 밀도에 따라 고체산화물 연료전지의 성능에 어떠한 영향을 미칠지를 보여준 연구라 할 수 있다. 50, 100 nm 두께의 YSZ 기능층을 상용 전해질 기판의 환원극/전해질 계면에 증착하였고, 서로 다른 결정립 크기와 결정립계 밀도에 의해 전기화학 성능 또한 상이할 수 있다는 결과를 도출할 수 있었다. 특히 결정립계 밀도가 가장 높을 것으로 예상되었던 100 nm 두께의 ALD YSZ 기능층이 증착된 연료전지의 성능은 일반 연료전지의 성능에 비해 2배 이상의 성능 향상 효과를 보였으며, 이는 결정립계의 밀도 증가로 인해 ORR 반응이 환원극/전해질 계면에서 촉진되었기 때문으로 생각할 수 있다.

Acknowledgments

이 연구는 전남대학교 교내연구비, 2021년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반 지역혁신 사업의 결과입니다(No. NRF-2021RIS-002).

REFERENCES

-

Haile, S. M., “Fuel Cell Materials and Components,” Acta Materialia, Vol. 51, No. 19, pp. 5981-6000, 2003.

[https://doi.org/10.1016/j.actamat.2003.08.004]

-

Steele, B., “Oxygen Transport and Exchange in Oxide Ceramics,” Journal of Power Sources, Vol. 49, Nos. 1-3, pp. 1-14, 1994.

[https://doi.org/10.1016/0378-7753(93)01789-K]

-

Tuller, H. L., “Ionic Conduction in Nanocrystalline Materials,” Solid State Ionics, Vol. 131, Nos. 1-2, pp. 143-157, 2000.

[https://doi.org/10.1016/S0167-2738(00)00629-9]

-

Tuller, H. L., Litzelman, S. J., and Jung, W., “Micro-Ionics: Next Generation Power Sources,” Physical Chemistry Chemical Physics, Vol. 11, No. 17, pp. 3023-3034, 2009.

[https://doi.org/10.1039/b901906e]

-

Shim, J. H., Chao, C.-C., Huang, H., and Prinz, F. B., “Atomic Layer Deposition of Yttria-Stabilized Zirconia for Solid Oxide Fuel Cells,” Chemistry of Materials, Vol. 19, No. 15, pp. 3850-3854, 2007.

[https://doi.org/10.1021/cm070913t]

-

Kim, Y. B., Holme, T. P., Gür, T. M., and Prinz, F. B., “Surface-Modified Low-Temperature Solid Oxide Fuel Cell,” Advanced Functional Materials, Vol. 21, No. 24, pp. 4684-4690, 2011.

[https://doi.org/10.1002/adfm.201101058]

-

Kim, Y. B., Park, J. S., Gür, T. M., and Prinz, F. B., “Oxygen Activation over Engineered Surface Grains on YDC/YSZ Interlayered Composite Electrolyte for LT-SOFC,” Journal of Power Sources, Vol. 196, No. 24, pp. 10550-10555, 2011.

[https://doi.org/10.1016/j.jpowsour.2011.08.075]

-

Hong, S., Lim, Y., Yang, H., Bae, J., and Kim, Y.-B., “Single-Chamber Fabrication of High-Performance Low-Temperature Solid Oxide Fuel Cells with Grain-Controlled Functional Layers,” Journal of Materials Chemistry A, Vol. 5, No. 5, pp. 2029-2036, 2017.

[https://doi.org/10.1039/C6TA07237B]

-

Arachi, Y., Sakai, H., Yamamoto, O., Takeda, Y., and Imanishai, N., “Electrical Conductivity of the ZrO2-Ln2O3 (Ln = Lanthanides) System,” Solid State Ionics, Vol. 121, Nos. 1-4, pp. 133-139, 1999.

[https://doi.org/10.1016/S0167-2738(98)00540-2]

B.S.E candidate in the Department of Mechanical Engineering, Chonnam National University. His research interest is cathodic functional layer for fuel cell.

E-mail: qhffhrrjdnf1@naver.com

B.S.E candidate in the Department of Mechanical Engineering, Chonnam National University. His research interest is electrochemistry.

E-mail: 185880@jnu.ac.kr

B.S.E candidate in the Department of Mechanical Engineering, Chonnam National University. His research interest is water electrolysis.

E-mail: tjdwotlr12338@gmail.com

B.S.E candidate in the Department of Mechanical Engineering, Chonnam National University. His research interest is ALD and sputtering for fuel cells.

E-mail: ya2318@naver.com

B.S.E candidate in the Department of Mechanical Engineering, Chonnam National University. His research interest is nanoengineering.

E-mail: spqj1109@naver.com

B.S.E candidate in the Department of Mechanical Engineering, Chonnam National University. His research interest is solid oxide fuel cell.

E-mail: wgckdgjs@naver.com

B.S.E candidate in the Department of Mechanical Engineering, Chonnam National University. His research interest is thin-films engineering.

E-mail: sungqu7736@naver.com

Assistant Professor in the Department of Mechanical Engineering, Chonnam National University. His research interest is ALD and sputtering for renewable energy conversion devices.

E-mail: shong@jnu.ac.kr