초경량 PEMFC용 폴리머 분리판 집전 방식 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this study, polymer bipolar plates for ultra-light polymer electrolyte membrane fuel cells (PEMFCs) were fabricated. Various methods for current collecting were applied to ensure electron conductivity of the polymer bipolar plates. Direct wire contact and Ag sputter process were applied. The Ag current collecting layer fabricated by the sputter process showed a well-covered and defectless surface. After preparations of bipolar plates, the effects of current collecting methods of bipolar plates on the electrochemical properties of PEMFCs were systematically investigated. The maximum power density of PEMFCs with the Ag current collecting of layered polymer bipolar plates decreased 37.39% because of increased ohmic resistance. However, the power/weight of PEMFCs with the Ag current collecting of layered polymer bipolar plates increased 27.23% because of the dramatically reduced weight (-50.63%) of bipolar plates compared to the graphite bipolar plates. We affirm that results in this report can provide meaningful insight for portable electrochemical energy devices.

Keywords:

Polymer electrolyte membrane fuel cells, Bipolar plate, Current collecting layer, Electrochemical impedance spectroscopy, Sputter키워드:

폴리머 전해질 멤브레인 연료전지, 분리판, 집전층, 전기화학 임피던스 분광법, 스퍼터1. 서론

연료전지는 연료극과 공기극에서 발생하는 전기화학 반응을 통해서 연료의 화학에너지를 전기에너지로 바로 전환하는 차세대 에너지 발생 장치이다.1 연료전지는 전해질의 종류와 운전 온도에 따라서 여러 종류로 구별할 수 있다. 여러 연료전지들 중에서도 Polymer Electrolyte Membrane Fuel Cells (PEMFCs)는 Nafion®을 전해질로 사용하고 100oC 이하의 저온에서 작동하는 연료전지로서 출력이 우수하고, 오염물질을 배출하지 않으며, 짧은 작동/정지 시간을 가지는 등 다양한 장점이 있다.1 따라서 PEMFCs는 이러한 장점들을 바탕으로 활발한 연구가 수행되었으며, 수소연료전지차를 포함하는 이동수단(Mobility)의 주요 동력원으로서 초기 상용화 단계에 있다.2-5 또한, 출력밀도가 높아 휴대용 전원(Portable Power Source)으로 활용하기 위한 연구도 활발히 진행되었다.6-8

일반적인 PEMFCs는 막-전극 접합체(Membrane Electrode Assembly, MEA), 가스확산층(Gas Diffusion Layer, GDL), 분리판(Bipolar Plate), 엔드플레이트로 구성되어 있다. 이 중 분리판은 수소와 공기 혹은 산소를 유로를 통해 고르게 전달하며, 물을 배출하고, 전기화학 반응을 통해 발생한 전자를 집전(Current Collecting)하며, 열을 발산하는 등의 역할을 수행한다.9-11 일반적으로 분리판은 재료의 가격, 가공의 편리성, 전기적 특성 등을 고려하여 주로 스테인리스 스틸(Stainless Steel)을 사용하여 제작한다. 하지만 스테인리스 스틸 분리판은 재료의 높은 질량으로 인해서 연료전지 단위 셀(Unit Cell)의 질량이 증가하며, 무게출력밀도(Power/Weight, W/kg)가 감소하여, 휴대용 전원으로 사용하는 초경량 PEMFCs는 적합하지 않다. 또 다른 대표적인 분리판의 재료로는 그라파이트(Graphite)가 있으며, 우수한 내화학성과 전기전도도를 가지고 있으나, 상대적으로 가공이 어렵고 재료의 가격이 높다는 단점을 가지고 있다.12-15 이때 3D 프린터는 가공 시간이 빠르고 설계 모델링에 따라 형상을 자유롭게 변경하여 출력할 수 있는 장점을 가지고 있다. 또한 3D 프린터로 출력한 폴리머 재료는 질량이 작아 초경량 PEMFCs에 적용이 가능하다.

따라서 본 연구에서는 휴대용 전원으로 활용할 수 있는 초경량 PEMFC에서 사용할 수 있는 폴리머 분리판을 제작하였다. 폴리머 분리판은 3D 프린팅을 이용하여 Acrylonitrile Butadiene Styrene (ABS)로 만들었으며, 레퍼런스 분리판과 동일한 물리적 치수를 갖도록 제작하였고, 다양한 집전 방식을 적용하여 그 영향성을 평가하였다. 레퍼런스로서 활용한 그라파이트 분리판과 비교하여 폴리머 분리판을 이용한 초경량 PEMFC는 분리판의 무게가 감소하였으며, 면적출력밀도(Power/Area, mW/cm2)가 감소하지만, 무게출력밀도(mW/g)가 증가하였다.

2. 실험

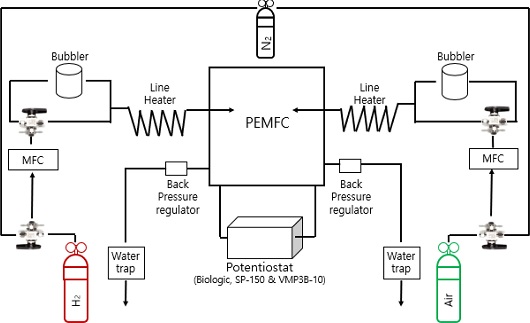

PEMFCs의 주요 구성품 중 MEA는 CNL Energy사의 상용 MEA를 이용하였다. Nafion211을 이용하였으며, 총 활성화 면적(Active Area)는 22 × 23 mm2이며, 연료극과 공기극의 Pt/C Loading은 0.4 mg/cm2이다. PEMFCs의 작동을 위하여 상용 PEMFC Test Station을 (WONA Tech, Smart2 PEM, Korea) 이용하여 기체 공급과 가습을 수행하였다. 본 연구에 사용한 Smart2 PEM Test Station의 공정배관계장도(Piping and Instrumentation Drawing, PNID)를 Fig. 1에 나타낸다. 모든 실험에서 연료극과 공기극에는 각각 1 bar의 수소 100 sccm, 1 bar의 가습된 공기 500 sccm을 공급하였다. 가습은 버블러를 이용하였다.

레퍼런스 실험을 위한 그라파이트 분리판은 상용 그라파이트 분리판을 이용하였으며, 사형(Serpentine Type) 유로를 가지고 있고, 폭은 1.0, 깊이는 0.8 mm이다. 폴리머 분리판 제작을 위해서 3D 프린팅을 이용하였다. 사용한 프린터는 Stratasys사의 F170 모델이며, ±0.2000 mm의 제작 정확도를 갖고있으며, 최대 254 × 254 × 254 mm 크기의 제작품을 출력할 수 있다. 또한, 사용한 필라멘트는 상용 ABS 필라멘트(Stratasys, ABS-M30, USA)를 이용하였다.

ABS 폴리머 분리판에는 전자전도성이 없기 때문에 전기저항(Ohmic Resistance)에 대한 문제가 생겨 이는 단위 셀의 성능 저하로 이어진다. 이를 해결하기 위해 금속 집전층 제작이 필요하며, 이는 스퍼터 공정으로 진행하였다. 이때 스퍼터 공정은 박막을 증착할 수 있어 유로 표면에 증착되었을 때 물질 전달에 영향이 비교적 적기 때문에 스퍼터 공정으로 채택하였다.

폴리머 분리판의 은(Ag) 집전층 제작을 위해 상용 스퍼터(Sputter, A-Tech System, Korea)와 상용 은 타겟(RnD Korea, Korea)을 이용하였다. 스퍼터 공정은 직류전원을 이용하여 100 W를 은 타겟에 인가하였다. 또한, 공정 압력이 높을수록 입자 충돌에 의한 산란이 증가하여 스퍼터된 입자들이 불규칙하게 증착되어 균일하지 않은 표면을 형성한다. 증착한 박막의 균일한 표면 형성을 위해 아르곤(Ar) 기체로 5 mtorr의 낮은 공정 압력을 유지하였다. 스퍼터를 이용하여 제작한 집전층의 표면과 단면은 주사전자현미경(Scanning Electron Spectroscopy, SEM, HITACHI, S-5200, Japan)을 이용하여 분석하였다. PEMFCs의 전기화학 특성 분석은 25oC에서 수행되었으며, PEMFC의 개회로전압(Open Circuit Voltage, OCV), 전류밀도-전압-파워-곡선(Current Density-Voltage-Power Curve, J-V-P Curve), 전기화학 임피던스 분광법(Electrochemical Impedance Spectroscopy, EIS) 측정을 상용 포텐시오스텟(Potentiostat, SP-150+VMP3B-10, Biologic, France)을 이용하여 수행하였다. EIS는 OCV와 0.5 V 조건에서 측정하였다.

분리판의 무게는 상용 디지털 저울(Hansung, HS224S, Korea)를 이용하여 측정하였으며, 연료전지의 무게출력밀도 계산의 경우 다른 부품들은 모두 공용이므로 분리판의 무게만을 이용하여 계산하였다.

3. 결과 및 고찰

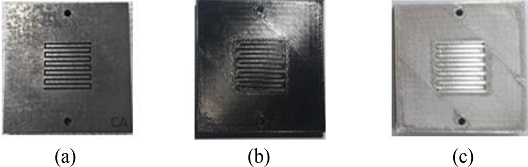

앞에서 서술했듯이, 본 연구에서는 PEMFC의 분리판과 집전방식의 영향성을 평가하였다. 레퍼런스로 그라파이트 분리판을 사용하였으며, 초경량 PEMFC를 위하여 ABS로 폴리머 분리판을 제작하였다. Fig. 2는 상용 그라파이트 분리판, 3D 프린팅을 이용하여 제작한 폴리머 분리판, 은 스퍼터 후 폴리머 분리판 사진을 나타내었다. Figs. 2(b)와 2(c)에서 볼 수 있듯이, 3D 프린팅을 이용하여 제작한 폴리머 분리판의 경우 3D 프린팅 과정에서 발생하는 표면의 무늬를 확인할 수 있다. Fig. 2(c)의 경우은 스퍼터 공정을 진행했음에도 불구하고, 3D 프린팅으로 인한 표면의 무늬를 확인할 수 있다. 이는 스퍼터 공정을 통해 폴리머 분리판 위에 증착된 은으로 되어 있는 집전층이 폴리머 분리판 표면을 따라서 잘 형성되었음을 의미한다. 특히, 은 스퍼터 공정을 통해서 폴리머 분리판 전체 표면 위 유로와 립 모두 균일하게 증착된 것을 확인할 수 있었으며, 확연하게 구별되는 결함은 발견할 수 없었다. 또한, 물리 기상 증착(Physical Vapor Deposition, PVD)의 한 종류인 스퍼터 공정을 이용하였기 때문에 분리판의 옆면 및 후면에는 은 집전층이 존재하지 않는다.

Images of flow field plate (a) Graphite, (b) 3D printed ABS Polymer, and (c) 3D printed ABS Polymer with Ag sputtering

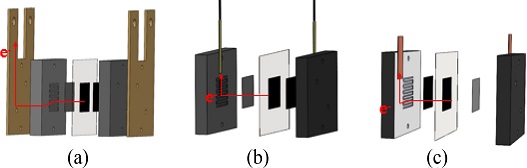

Fig. 3에는 각 분리판을 사용한 경우 집전이 되는 경로를 표시한 개략도들을 나타내었다. 그라파이트 분리판의 경우 탄소로 이루어진 분리판의 특성상 분리판의 립을 통해서 집전된 전자가 분리판을 통해 금이 도금되어 있는 집전판(Current Collecting Plate)으로 전도된다. Fig. 3(b)에 보이는 것처럼 3D 프린팅으로 제작한 폴리머 분리판의 경우 ABS가 전자전도도가 없는 부도체이므로 유로와 립이 존재하는 활성화 면적 부분에 집전을 위한 와이어를 직접 연결하였다. 은 집전층이 증착된 폴리머 분리판은 앞에서 서술한 것처럼 표면 전체에 집전층이 존재하기 때문에 구리판을 이용하여 포텐시오스텟과 연결하였다.

Schematics of current collection of unit cells. Each cell has a different collection path of electrons by current collecting plates, wire, Cu plates (a) Graphite, (b) 3D printed ABS polymer, and (c) 3D printed ABS polymer with Ag

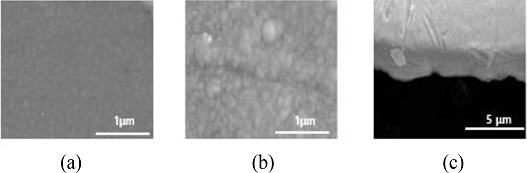

보다 상세한 분석을 위하여 주사전자현미경을 이용하여 스퍼터 공정을 이용하여 제작한 집전층을 분석하였다. Figs. 4(a)는 유로의 표면, 4(b)는 립의 표면 그리고 4(c)는 단면의 주사전자현미경 분석 결과를 표시하였다. Figs. 4(a)와 4(b)를 보면 스퍼터 공정을 이용하여 폴리머 분리판 표면에 증착한 집전층이 확연한 결함없이 잘 형성된 것을 확인할 수 있다. 일반적으로 물리 기상 증착을 통한 박막의 형성은 기판 표면의 영향을 크게 받고, 거칠기가 큰 표면의 경우 표면 영향성으로 인하여 핀홀(Pin-Hole)과 같은 결함(Defect)이 발생하기도 한다.16 그러나 본 연구에서는 Fig. 2에서 확인된 폴리머 분리판의 거칠기에도 불구하고 결함없는 집전층을 확인할 수 있었다.

Surface and cross-sectional images of Ag sputter-coated flow field plate. (a) Surface of channel, (b) Surface of rib, and (c) Cross-sectional images of coated plate

또한, 단면 분석 결과 스퍼터 공정으로 증착한 은 집전층의 두께가 약 1.5 μm인 것을 확인할 수 있었다. 즉, 폴리머 분리판의 표면에 1.5 μm 두께를 갖는 집전층을 스퍼터 공정을 이용하여 성공적으로 제작하였다.

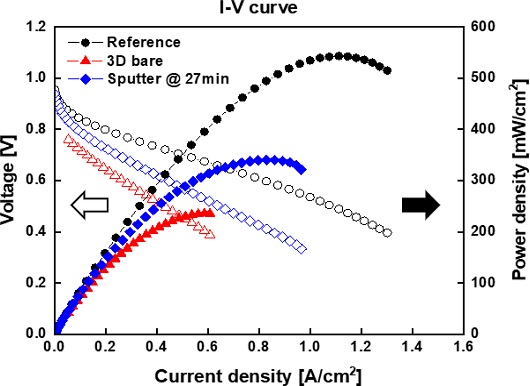

Fig. 5는 각 분리판을 적용하여 PEMFC를 구성하여 측정한 전류밀도-전압-출력밀도 (J-V-P Curve)를 나타내었다. Fig. 5 에 나타난 것처럼, 그라파이트 분리판을 사용한 PEMFC는 폴리머 분리판을 사용한 PEMFC보다 우수한 출력밀도를 보였다. 다음으로 은 집전층이 증착된 폴리머 분리판을 이용한 PEMFC가 높은 출력을 보였으며, 폴리머 분리판과 와이어를 이용한 연료 전지가 가장 낮은 성능을 보였다.

Electrochemical characteristics of PEMFCs with different bipolar plates. I-V curves of ref cell, ABS cell, Sputter-coated cell

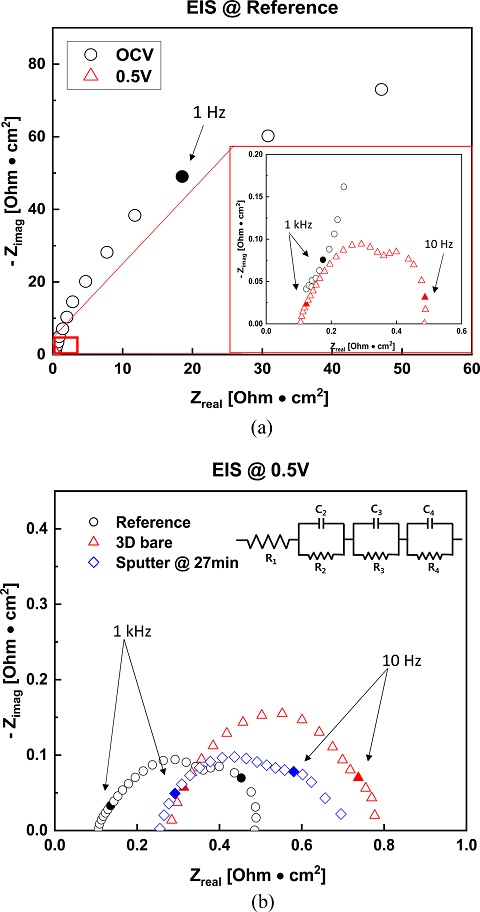

일반적으로 전류밀도-전압 곡선에서 기울기는 연료전지 단위 셀 전체의 전기저항을 의미한다.1 Fig. 5의 측정 결과들을 살펴보면 그라파이트 분리판을 사용한 연료전지의 기울기가 가장 완만하고, 다음으로 은 집전층이 증착된 분리판, 와이어를 이용하여 집전한 분리판의 순서로 기울기가 완만한 것을 알 수 있다. 즉, 탄소를 이용한 그라파이트 분리판이 전기저항이 가장 작고, 은 집전층, 와이어의 순서로 저항이 큰 것을 알 수 있다. 연료전지들의 더욱 상세한 전기화학적 거동을 알아보기 위하여 EIS 분석을 수행하였고, 그 결과를 Fig. 6에 표시하였다. 먼저 그라파이트 분리판을 사용하는 연료전지를 OCV 조건과 0.5 V 조건에서 측정한 EIS를 표시하였다. 일반적으로 EIS 측정 결과에서 고주파수 영역에서 X축과 만나는 점은 연료전지의 전기저항을 의미하며, 이후 중간 혹은 저주파수 영역에서 나타나는 반원의 지름은 전기화학 반응으로 인한 활성화 저항(Activation Resistance)를 의미한다.1 그리고 Fig. 6(a)에서 나타난 것처럼 연료전지의 전기저항은 측정한 전압의 조건과 무관하다는 것을 알 수 있다. Fig. 6(b)는 그라파이트 분리판을 사용한 연료전지, 와이어로 집전한 폴리머 분리판을 사용한 연료전지, 은 집전층을 증착한 폴리머 분리판을 사용한 연료전지를 0.5 V 조건에서 EIS를 측정한 결과이다. Fig. 5에서 나타난 각 결과들의 기울기와 유사하게 각 연료전지들의 EIS 결과들에서 고주파수 영역의 X 절편(연료전지의 전기저항)은 그 값이 와이어 집전 폴리머 분리판 > 은 집전층 폴리머 분리판 > 그라파이트 분리판의 순서로 확인되었다. 즉, 은 집전층을 스퍼터 공정을 이용해서 증착해도 탄소로 이루어진 그라파이트 분리판보다 전기저항이 큰 것을 확인할 수 있었다.

Results of electrochemical impedance spectroscopy (EIS) measurements (a) Reference cell, and (b) 0.5 V

또한 연료전지의 활성화 저항에 해당하는 반원의 지름도 전기저항과 유사하게 와이어 집전 폴리머 분리판 > 은 집전층 폴리머 분리판 > 그라파이트 분리판의 순서로 측정되었다. 이는 분리판과 집전 방식의 차이로 인해 발생하는 전자전도의 영향으로 판단된다.

연료전지에서 전기화학 반응은 연료극과 공기극 모두 삼상계면(Triple Phase Boundaries, TPB)에서 발생하며, 이때 전기화학반응에 의해서 생성된 전자는 금속(촉매)를 통해서 전도되고, 분리판에 의해 집전된다.1 따라서 전자전도가 원활하지 않은 와이어를 이용한 폴리머 분리판과 은 집전층을 이용한 폴리머 분리판은 전자전도도가 우수한 그라파이트 분리판에 비해서 전기화학 반응에 의한 활성화 저항, 즉 반원의 지름이 크게 측정되었다.

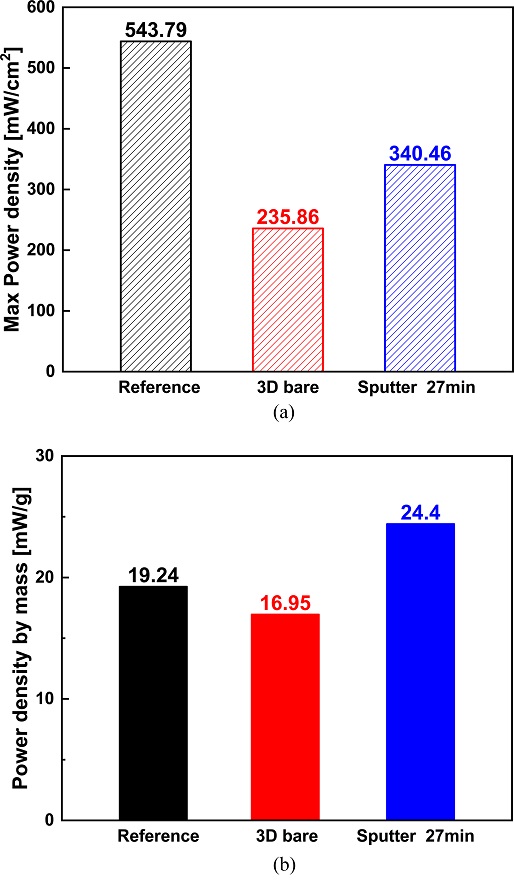

Fig. 7에 본 연구의 결과를 요약하여 나타내었다. Fig. 7(a)에는 분리판과 집전 방식에 따른 각 연료전지들의 최대 성능밀도(Max Power Density)를 나타내었다. Fig. 5에서 확인하였던 것처럼, 최대 성능밀도는 그라파이트 분리판을 사용한 연료전지(543.79 mW/cm2) > 은 집전층 폴리머 분리판을 사용한 연료전지(340.46 mW/cm2) > 와이어 집전 폴리머 분리판을 사용한 연료전지(235.86 mW/cm2)의 순서로 측정되었다. 이후 각 연료전지의 무게출력밀도(W/kg)을 계산하기 위하여 분리판의 무게를 측정하였다. 분리판의 무게는 그라파이트 분리판 70.67 g > 은 집전층 폴리머 분리판 34.89 g > 와이어 집전 폴리머 분리판 34.79 g으로 측정되었다. PEMFC를 구성하기 위해서는 2개의 분리판이 필요하므로, 이를 바탕으로 각 연료전지 단위 셀의 무게출력밀도를 계산하여 Fig. 7(b)에 표시하였다. 각 연료전지 단위 셀의 무게출력밀도는 최대 성능밀도와 다르게 은 집전층 폴리머 분리판 24.4 mW/g > 그라파이트 분리판 19.24 mW/g > 와이어 집전 폴리머 분리판 16.95 mW/g 으로 계산되었다. 즉, 폴리머 분리판을 이용한 경량화와 스퍼터 공정을 적용한 집전층 최적화를 통해서 그라파이트 분리판을 이용한 연료전지보다 무게출력밀도를 성공적으로 향상시킬 수 있었다.

4. 결론

본 연구에서는 휴대용 전원으로 활용하기 위한 초경량 PEMFC 제작을 위해 폴리머 분리판과 그 집전 방식이 연료전지의 성능과 전기화학적 특성에 미치는 영향을 연구하였다. 그라파이트 분리판과 비교하여 3D 프린터를 이용하여 제작한 ABS 재질의 폴리머 분리판은 무게가 감소하였으며, 스퍼터 공정을 이용한 은 집전층을 증착하여 무게출력밀도를 증가시킬 수 있었다. 은 집전층 폴리머 분리판을 이용한 PEMFC는 최대 출력밀도 340.46 mW/cm2로 그라파이트 분리판을 이용한 PEMFC의 543.79 mW/cm2보다 감소하였지만, 무게출력밀도는 24.4 mW/g으로 그라파이트 분리판 연료전지의 19.24 mW/g보다 증가하였다. 본 연구 결과는 초경량 PEMFC 단위 셀 및 시스템에 관한 연구에 유용한 결과를 제공할 수 있을 것으로 기대된다.

Acknowledgments

본 연구는 2021년도 정부(산업통상자원부)의 재원으로 한국산업기술진흥원의 지원을 받아 수행된 연구입니다(No. P0012744, 2021년 산업혁신인재성장지원사업). 또한, 본 연구는 2021년도 산업통상자원부 및 산업기술평가 관리원(KEIT) 연구비 지원(No. 20013311)과 정부(과학기술 정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구입니다(No. NRF-2019R1G1A1100393).

REFERENCES

-

O'hayre, R., Cha, S.-W., Colella, W., and Prinz, F. B., “Fuel Cell Fundamentals,” John Wiley & Sons, 3rd Ed., 2016.

[https://doi.org/10.1002/9781119191766]

- Park, H., Jeon, Y., Ku, B., and Choi, S., “Cell Voltage Monitoring of PEMFC Power Module for Fuel Cell Electric Vehicle,” Proc. of the Conference on the Korean Society for New and Renewable Energy, pp. 388-391, 2005.

-

Tirnovan, R. and Giurgea, S., “Efficiency Improvement of a PEMFC Power Source by Optimization of the Air Management,” International Journal of Hydrogen Energy, Vol. 37, No. 9, pp. 7745-7756, 2012.

[https://doi.org/10.1016/j.ijhydene.2012.02.029]

-

Wang, F.-C., Gao, C.-Y., and Li, S.-C., “Impacts of Power Management on a PEMFC Electric Vehicle,” International Journal of Hydrogen Energy, Vol. 39, No. 30, pp. 17336-17346, 2014.

[https://doi.org/10.1016/j.ijhydene.2014.08.052]

- Lee, S.-W., Lee, K.-I., Park, M.-S., and Chu, C.-N., “Performance of the PEMFC for the Mobile Devices according to Cathode,” Proc. of the Conference on the Korean Society for New and Renewable Energy, pp. 550-553, 2008.

- Park, T., Cha, S., Lee, Y., Chang, I., and Lee, J., “Fabrication and Characterization of 10 W Portable Proton Exchange Membrane Fuel Cell System,” Proc. of the Spring Conference on the Korean Society of Precision Engineering, pp. 989-990, 2011.

-

Devrim, Y., Devrim, H., and Eroglu, I., “Development of 500 W PEM Fuel Cell Stack for Portable Power Generators,” International Journal of Hydrogen Energy, Vol. 40, No. 24, pp. 7707-7719, 2015.

[https://doi.org/10.1016/j.ijhydene.2015.02.005]

-

Park, T., Kang, Y. S., Jang, S., Cha, S. W., Choi, M., et al., “A Rollable Ultra-Light Polymer Electrolyte Membrane Fuel Cell,” NPG Asia Materials, Vol. 9, No. 5, pp. e384, 2017.

[https://doi.org/10.1038/am.2017.72]

- Jeon, Y. T. and Jeong, Y. S., “Metallic Bipolar Plates for Polymer Electrolyte Membrane Fuel Cell (PEMFC),” Journal of the Korean Society of Automotive Engineers, Vol. 36, No. 6, pp. 27-32, 2014.

-

Suherman, H., Sahari, J., and Sulong, A. B., “Effect of Small-Sized Conductive Filler on the Properties of an Epoxy Composite for a Bipolar Plate in a PEMFC,” Ceramics International, Vol. 39, No. 6, pp. 7159-7166, 2013.

[https://doi.org/10.1016/j.ceramint.2013.02.059]

-

Ijaodola, O., Ogungbemi, E., Khatib, F. N., Wilberforce, T., Ramadan, M., et al., “Evaluating the Effect of Metal Bipolar Plate Coating on the Performance of Proton Exchange Membrane Fuel Cells,” Energies, Vol. 11, No. 11, Paper No. 3203, 2018.

[https://doi.org/10.3390/en11113203]

-

Kuan, H.-C., Ma, C.-C. M., Chen, K. H., and Chen, S.-M., “Preparation, Electrical, Mechanical and Thermal Properties of Composite Bipolar Plate for a Fuel Cell,” Journal of Power Sources, Vol. 134, No. 1, pp. 7-17, 2004.

[https://doi.org/10.1016/j.jpowsour.2004.02.024]

-

Borup, R. L. and Vanderborgh, N. E., “Design and Testing Criteria for Bipolar Plate Materials for PEM Fuel Cell Applications,” MRS Online Proceedings Library (OPL), Vol. 393, Paper No. 151, 1995.

[https://doi.org/10.1557/PROC-393-151]

-

Yan, X., Hou, M., Zhang, H., Jing, F., Ming, P., et al., “Performance of PEMFC Stack Using Expanded Graphite Bipolar Plates,” Journal of Power Sources, Vol. 160, No. 1, pp. 252-257, 2006.

[https://doi.org/10.1016/j.jpowsour.2006.01.022]

-

Wang, H. and Turner, J. A., “Electrochemical Nitridation of a Stainless Steel for PEMFC Bipolar Plates,” International Journal of Hydrogen Energy, Vol. 36, No. 20, pp. 13008-13013, 2011.

[https://doi.org/10.1016/j.ijhydene.2011.07.045]

-

Sun, H., Cooke, K., Eitzinger, G., Hamilton, P., and Pollet, B., “Development of PVD Coatings for PEMFC Metallic Bipolar Plates,” Thin Solid Films, Vol. 528, pp. 199-204, 2013.

[https://doi.org/10.1016/j.tsf.2012.10.094]

M.S. candidate in the Department of Mechanical Engineering, Dankook University. Her research interests are fabrication and characterization of fuel cells.

E-mail: wkdrpms12@dankook.ac.kr

M.S. candidate in the Department of Mechanical Engineering, Dankook University. His research interests are fabrication and characterization of fuel cells.

E-mail: dudwo94@naver.com

Assistant Professor in the Department of Mechanical Engineering, Dankook University. He received his Ph.D. in Mechanical and Aerospace Engineering from Seoul National University. His research interest is fuel cells (LT-SOFCs) and their systems for power plants.

E-mail: guyoungcho@dankook.ac.kr