고감도 유연 마찰전기 센서 제작을 위한 유전분극 특성 향상에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

A novel method for the development of a highly sensitive triboelectric sensor based on porous PDMS matrix and carbon black (CB) particles is proposed. The porosity of the PDMS is controlled by using wet sugar particle sizes, and we fabricate a porous PDMS plate with a pore-to-volume ratio of 46%, which has a larger internal contact area compared to a non-pore one. To investigate the sensitive responses of the sensor, two key processes for the deposition of CB particles are conducted. One is the stirring process and another is ultrasonic vibration waving process. Based on the proposed method, a high-performance flat triboelectric sensor is fabricated. By a weight drop test of two different sensors, the amount of out-voltage is changed to approximately 29.1 and 95.1%, respectively. Through this study, we can evaluate that the sensitivity of triboelectric sensors is affected by the deposition method of the CB particles. The proposed flexible triboelectric sensor can be applied to analyze human physical behavior. Also, we believe that it can be applied to measure various physical signals such as contact force or gripping force with small values.

Keywords:

Triboelectric sensor, Dielectric polarization characteristic, High sensitivity, Flexible device키워드:

마찰전기 센서, 유전분극 특성, 고감도, 유연 장치1. 서론

바이오 센서는 인체의 시각, 촉각을 포함한 오감을 디지털 신호로 바꾸어 필요한 인체신호 정보를 얻어 모니터링하거나 제어하는데 사용되는 디바이스이다. 인체의 미세한 움직임이나 힘전달, 동작 등을 인식하도록 다양한 성능범위의 센서가 개발되고 있다. 1883년 Johnson에 의해 개발된 온도 조절 센서 이후 다양한 용도의 센서가 개발되었고, 온도 측정부터 최근 의료 및 헬스케어 분야까지 다양하게 활용되고 있다[1].

이러한 센서는 1980년대부터 초소형 제작에 대한 공정기술이 개발되어 MEMS (Micro-Electro Mechanical Systems) 기반의 센서 제작에 많은 연구가 진행되었다[2,3]. 그러나 대부분의 센서는 실리콘 웨이퍼 기반의 비교적 강성이 높은 소재로 제작되기에 곡면이나 유연성이 요구되는 곳에 적용하기가 어려운 문제점이 있다[11]. 따라서 웨어러블 디바이스(Wearable Device)나 헬스케어(Health Care) 분야에서 요구되는 유연한 센서 제작을 위해서 다양한 연구가 진행되어 왔다[12]. 이러한 연구의 결과로 인체에 부착하여 미세 압력 변화 감지가 가능한 센서가 개발되었다[4]. 최근에는 적층 제조 공정(Additive Manufacturing Process)의 발달로 3차원 형태로 다양한 소재를 이용하여 기존과 차별화된 센서 개발이 가능하게 되었다. Leigh 등의 연구와 같이 전도성 소재를 적층하여 3차원 센서를 제작하거나 제작된 센서를 제품 내부에 삽입하여 고기능성을 갖도록 하는 방법이 제안되었다[5-10].

유연한 센서는 크게 작동 방식에 따라 압전저항 센서(Piezo Resistive Sensor), 압전 센서(Piezoelectric Sensor) 그리고 마찰 전기 센서(Triboelectric Sensor) 등으로 나눈다[11-13]. 그 중에서 마찰전기 센서는 인체의 움직임으로 발생되는 마찰전기를 이용하는 것으로 Ding 등은 인간의 수면상태 관찰을 위한 전기 마찰 센서를 개발하였고, Li 등은 미세한 기계적 움직임을 감지하는 마찰전기 센서를 개발하였다[23]. 또한, Fan 등과 Jang 등은 마찰전기 센서의 메커니즘을 확대 응용하여 전기에너지 발생장치를 개발하였다[11,12]. 일반적인 마찰전기 센서는 판재 형태의 접촉 대전(Contact Electrification) 물질을 서로 접하게 하고, 대전판이 접촉하거나 분리할 때 발생하는 전기를 이용한다[14]. 그런데 발생되는 전기 신호량을 증가시키기 위해서는 접촉 대전되는 판의 면적을 증가시켜야 하는 한계점이 있어 작은 크기의 효율적인 센서 제작이 어렵다.

따라서 본 연구에서는 다공성 PDMS (Polydimethylsiloxane, Sylgard-184, Daw Corning, Co., USA) [15] 매질에 전도성 물질로 카본블랙(Carbon Black, CB) 분말을 균일하게 도포하여 단위 체적당 표면적을 넓혀 유전분극 특성을 극대화하는 방안을 제안하고, 고감도 유연센서 제작을 위한 공정변수 연구를 실시하였다.

2. 기초연구

마찰전기 센서는 정전기로 인해 발생하는 접촉 대전 효과를 이용하는 것으로 전기적 전하량(Electric Charge)이 다른 두 물질이 마찰로 인해서 접촉과 분리를 반복할 때 극성이 다른 두 물질 표면 사이에서 전하량의 차이로 전류가 흐르는 원리를 이용한 것이다[14,17].

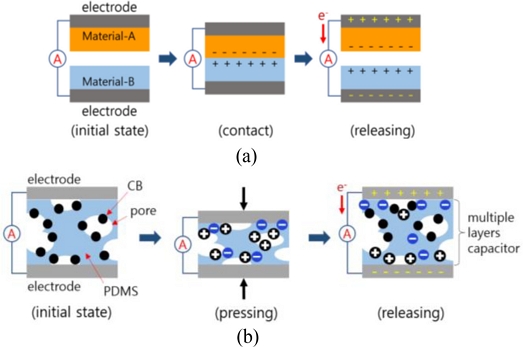

Fig. 1(a)에는 마찰전기 센서의 기본원리로 극성이 다른 두 물체가 접촉과 분리 시 전류가 흐르는 메커니즘을 도식적으로 나타낸 것이다. 마찰전기 센서는 대전하는 두 물체의 접촉 면적에 따라 전기신호 발생량이 차이가 나기에 다공성 매질 구조로 만들 경우 접촉하는 표면적이 증가되어 센서의 감도(Sensitivity)를 향상시킬 수 있다. Fig. 1(b)와 같이 다공성 구조를 가진 PDMS 매질에 전도성 소재인 CB 분말(Vulcan XC72, Carbot Co., USA)을 도포하면 매질이 변형할 때 다공성 구조의 접촉과 분리로 보다 많은 전기 신호가 발생한다. Fig. 1(b)에 나타낸 것처럼 다공성 구조를 가진 PDMS 매질은 절연체이므로 유전체(Dielectric Material) 역할을 하게 된다. 다공성 매질이 변형하여 접촉이 발생하면 유전분극(Dielectric Polarization) 현상으로 유전체 내의 전하가 이동하게 된다. 유전체가 절연물질이라 전자(Electron) 이동이 제한적이지만 자유전자를 가진 도체물질 CB와 접하게 되면 CB의 전자가 PDMS로 이동하여 CB는 (+)전하를 띄게 되고, 부도체인 PDMS는 (-)전하를 띄게 된다. PDMS 내부 다공성 표면에 CB 분말이 분포되어 있기에 (+)전하와 (-) 전하가 내부에 불규칙하게 분포하게 되나 분포량이 많은 전하에 의해서 극성이 결정되고 한 쪽으로 전기 에너지가 순간적으로 발생하게 된다.

(a) Fundamental mechanism of triboelectric generation, and (b) Multiple layers capacitor effect by porous PDMS structure with carbon black (CB)

앞서 기술한 바와 같이 마찰전기 센서는 대전하는 두 물질의 접촉하는 면적에 따라 성능에 영향을 받기에 단순한 형상 모델로 접촉 면적을 비교해보면 매질 형태가 직육면체로 체적이 a × b × h(가로 × 세로 × 높이)로 주어질 때 대전하는 접촉표면적은 a × b가 된다. 그런데 다공성 매질의 경우 매질 내부에 기공(Void)의 형상을 반지름 (r)인 동일한 크기의 구(Sphere) 형상으로 가정한다면 기공의 개수를 n으로 둘 때 식(1)에 나타낸 것처럼 기공부의 표면적(S)은 다음 식(1)과 식(2)와 같이 계산된다.

| (1) |

| (2) |

따라서 식(2)와 같이 주어진 직육면체 PDMS에서 다공성 기공 부의 비율인 공극률(Porosity of Volume, Pv)을 알 수 있는 경우 기공의 개수 n을 구할 수 있다. 이것을 식(1)에 대입하면 결과적으로 기공의 표면적이 계산된다. 예를 들어 기공의 반경이 0.25 mm, 공극률이 46%로 주어진다면 다공성 마찰전기 센서의 접촉 면적은 비다공성 PMDS 형태보다 약 11배 수준으로 증가됨을 알 수 있다. 따라서 다공성 매질을 이용하게 되면 비다공성 매질 구조보다 마찰전기 신호 발생량이 증가하여 감도가 더 우수한 센서를 제작할 수 있다.

3. 다공성 PDMS-CB 판재 구조

3.1 다공성 PDMS 구조 제작

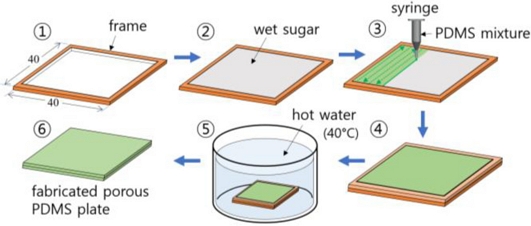

Fig. 2와 같이 40 × 40 mm 크기, 1 mm 높이로 제작된 프레임에 설탕 분말을 프레임 높이만큼 채우고, 일반 분무기를 통해 설탕입자의 결합을 위해 수분을 뿌린다. 그 뒤에 PDMS 유화제와 경화제를 9 : 1로 혼합한 액상을 설탕입자로 채워진 프레임에 실린지(Syringe)로 도포하고 열풍기(Hot Gun, GHG20-63, Bosch, China)로 60oC 온도에서 1 hr 동안 열경화시킨다. 그 위에 다시 동일한 크기의 프레임을 올리고 같은 방식으로 제작한 뒤에 UV 노광기(RX-H400d, Raynics Co., Korea)를 이용하여 3 hr 동안 추가 경화를 시킨다. 이렇게 2개의 층으로 적층 제작된 시편을 온도 40oC인 물이 담긴 용기에 넣고 표면과 내부에 있는 설탕입자를 녹여서 기공부를 형성한다. 이러한 과정을 통해서 다공성 PDMS 매질을 제작할 수 있으며 설탕분말 크기에 따라 공극률이 결정된다[16].

Schematic diagram of fabrication process of a porous PDMS plate; ① A frame structure, ② Filling sugar powder and spraying water on the top of the powder layer, ③ Deposition of a PDMS mixture, ④ Curing the PDMS by hot wind, then overlapping the 2nd frame, ⑤ Dissolution of sugar powder in warm water, and ⑥ A final porous PDMS matrix

본 연구에서는 두 가지 종류의 메쉬(Mesh) 필터를 이용하여 설탕분말 크기가 200-300 μm 사이 그리고 300 μm 이상 크기로 두 가지 형태로 분류하였고, Table 1에 크기(Size-A와 Size-B)에 따른 설탕분말에 대한 평균값을 정리하였다. 분말입자 크기 분류는 광학 현미경으로 50개의 설탕분말을 임의로 선택하여 평균값 크기를 구했다.

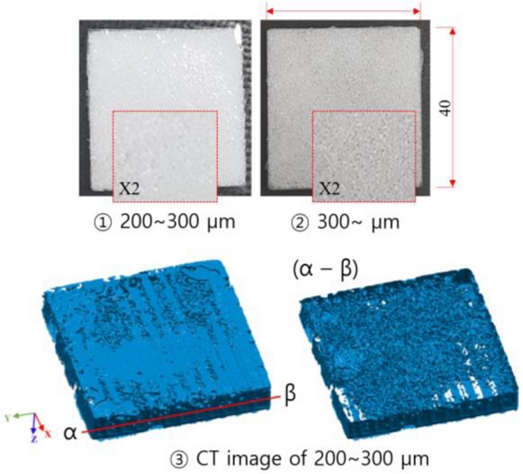

Fig. 2에 기술된 공정순서에 의해서 만든 다공성 PDMS 구조를 부산대학교 하이브리드 제조혁신 엔지니어링센터에서 보유한 CT 장비(Revolution, X-Tek, UK)를 이용하여 두께 방향으로 38 μm 간격으로 단층 촬영하였다. 얻어진 단층 이미지를 상용 프로그램인 Volume Graphics Studio (VGS, VG Studio ver.2.0, Volume Graphics, Germany)을 이용해 3차원적으로 구현하고 공극률(Pv)을 계산하였다. Fig. 3의 ①과 ②에는 설탕분말 크기별로 제작된 다공성 PDMS 구조를 광학 이미지를 촬영하여 나타낸 것인데, 설탕입자가 클수록 기공의 크기가 큰 것으로 나타났다. 그리고 PDMS 단층촬영에서 CT 장비의 파워가 높아 완전한 이미지를 얻을 수 없었지만, 내부에 생성된 기공부는 확인할 수 있었다. Fig. 3의 ③에 나타낸 CT 촬영 결과에서 제대로 촬영된 일부 영역에서 제작된 다공성 PDMS 매질의 공극률을 VGS 프로그램으로 계산하면 약 35.2% 수준으로 나타났다.

3.2 CB 입자 도포

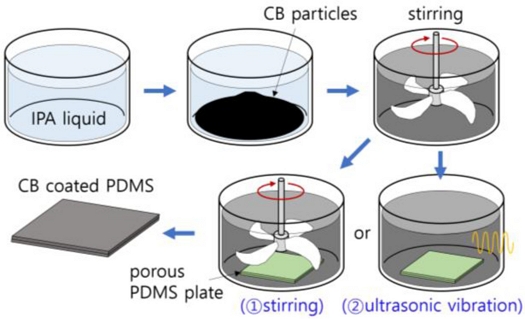

마찰전기 센서는 앞서 2장에서 기술한 것처럼 유전체와 도체 사이에서 마찰 접촉 발생 시 전자이동에 의해서 전류가 흐르기 위해서는 전도성 물질을 도포해야 한다. 본 연구에서는 도체인 CB 분말을 다공성 PDMS에 도포하였으며 도포 과정은 Fig. 4에 설명한 것처럼 IPA (Isopropyl Alcohol)에 CB 분말을 8.2 wt%의 중량비로 혼합하여 CB 분말 용액을 만들어 그 속에 제작된 다공성 PDMS 판재를 넣고 두 가지 방식으로 CB 분말과 혼합을 실시하였다. 실험에 사용된 CB 분말의 크기는 평균치로 약 50 nm 수준이고, 밀도는 96 kg/m3 수준이다.

Schematic diagram of coating CB particles on a porous PDMS plate using stirring or ultrasonic vibration processes

본 연구에서는 CB 분말이 다공성 PDMS에 어떻게 분포되었는가에 따라 마찰전기 센서의 감도 특성이 달라지기에 교반시간을 조정하여 감도 변화 영향을 추가로 알아보았다. Fig. 4에 나타낸 것처럼 교반기(PL-SS20DW, Poong Lim Techno Co., Korea)를 이용하여 CB 분말과 IPA 혼합액을 400 rpm 조건에서 1 hr 동안 교반시킨 뒤 여기에 제작된 다공성 PDMS 매질을 넣어서 첫 번째 방법은 40 rpm 속도로 1 hr 동안 추가 교반시켜 다공성 PDMS 판재의 기공 사이에 CB 분말이 분포하도록 하였다. 두 번째 방식으로는 20 kHz 주파수로 1 hr 동안 초음파 가진시켜 CB 분말을 분포시켰다.

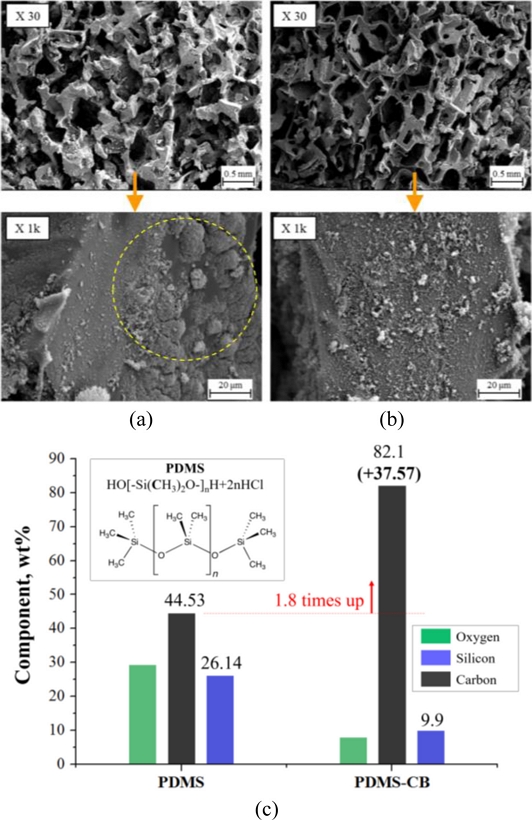

Fig. 5(a)에 나타낸 것처럼 교반기를 이용한 경우에 국부적으로 CB 분말이 뭉쳐져서 PDMS 표면에 붙어 있는 것이 관찰되고, 초음파 가진을 이용한 도포 방법에서는 CB 분말이 상대적으로 균일하게 분포되는 것을 알 수 있다. Fig. 5(c)에 나타낸 것처럼 CB 분말이 도포된 다공성 PDMS 표면에 흡착된 CB 분말의 양은 EDS (Energy Dispersive X-Ray Spectroscopy), (Supra-25, Carl Zeiss, USA) 장비로 측정하였으며, 측정 오류를 줄이기 위해서 다공성 PDMS 표면에 백금을 도포하고, 시편의 고정은 은 접착제(Silver Paste)를 이용하였다. CB 분말이 도포된 PDMS의 경우 도포 전 PDMS보다 약 37.57 wt%의 탄소(Carbon) 함유량이 더 높게 측정되었다. 전자현미경 사진과 EDS 분석 결과를 바탕으로 CB 분말이 초음파 가진을 이용한 경우 다공성 PDMS 매질에 균일하게 도포되었음을 알 수 있다.

4. 실험 결과 및 토의

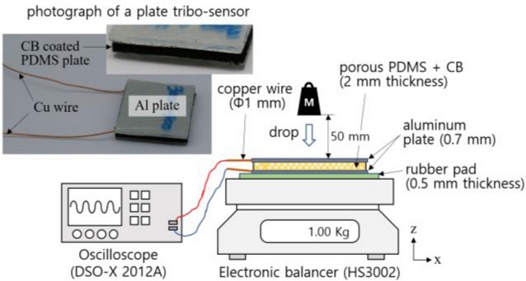

Fig. 6과 같이 다공성 PDMS에 CB 분말이 도포된 60 × 60 mm 크기 판재의 양면에 0.7 mm 두께의 알루미늄 판을 은 접착제로 접착한 후에 Φ 1 mm 구리선을 양면에 연결하여 마찰전기 센서의 기본 구조를 만들었다. 감도평가 방법은 준비된 마찰전기 센서를 비절연체인 고무판재 위에 두고 하중(Weight)을 일정 높이에서 자유낙하시켜 센서에 걸리는 전압의 변화량을 측정하였다. 센서에서 발생되는 전압은 오실로스코프(DSO-X 2012A, Aglient Technologies Co., USA)를 이용하여 측정하였다.

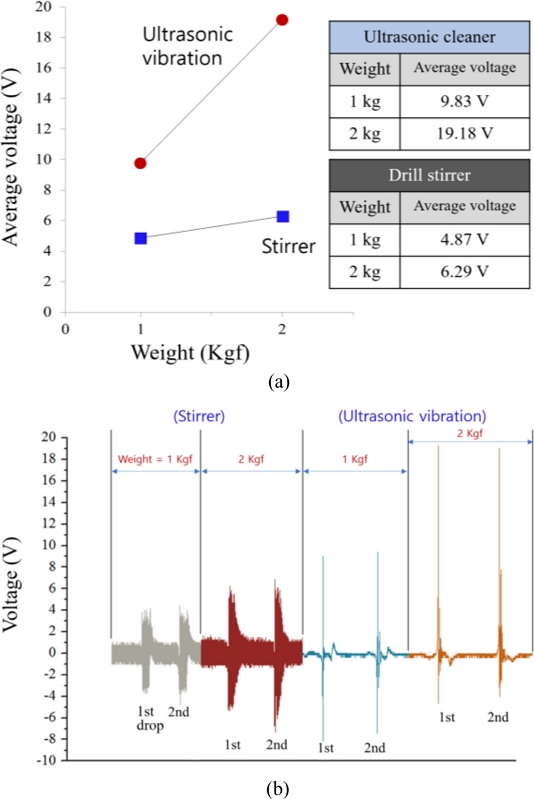

마찰전기 센서는 앞서 기술한 바와 같이 마찰 접촉 면적에 따라 감도가 달라지고, 또한 유전체에 도체 분포에 따라 특성이 달라질 수 있다. Table 1에 나타낸 설탕입자 200-300 μm 크기(Size-A)에서 만든 다공성 PDMS 매질을 이용하여 Fig. 4에 나타낸 것처럼 CB 분말 도포 방식으로 교반기를 이용한 경우와 초음파 가진을 이용한 경우에 대해서 센서의 감도 특성을 비교해 보았다. 실험에서 부하하중은 1 kgf (9.8 N)과 2 kgf (19.6 N) 무게 추를 50 mm 높이에서 반복적으로 낙하시켜 발생되는 전압값을 측정하였다.

Fig. 7(a)에 나타낸 것처럼 낙하 추의 무게가 증가할수록 마찰전기 센터의 변형량도 커지게 되고, 이에 따라 출력 전압이 증가됨을 알 수 있다. 또한 CB 입자가 PDMS 기공부에 균일하게 도포되는 초음파 가진 방식으로 제작된 센서가 감도가 우수함을 알 수 있다. 이것은 Fig. 5(a)에 나타낸 것처럼 교반기를 이용한 경우 CB 분말이 다공성 PDMS에 작은 덩어리 형태로 뭉쳐져서 마찰전기 센서의 작동에 영향을 주는 것으로 사료된다. 또한 Fig. 7(b)에 나타낸 것처럼 낙하 하중별로 연속 측정한 결과에서 초음파 가진으로 CB를 분포시킨 경우에 출력 전압신호에 잡음(Noise)이 적고 균일한 전압출력이 나타났다. 따라서 마찰전기 센서의 경우 도체입자의 분포가 센서 감도에 미치는 영향이 크고 중요함을 알 수 있다.

Comparison of sensitivity of triboelectric sensors made by stirring and ultrasonic vibration process. (a) By increase of weight from 1 to 2 kgf, the average voltage is rapidly changed in the case of ultrasonic vibration based fabricated sensor, and (b) Voltage changes by twice time drop of a weight both cases

5. 결론

본 연구에서 마찰전기 센서의 감도 향상을 위해 마찰 접촉면을 증가시키기 위해 다공성 구조 제작 방식을 제안하고, 도체 CB 분말의 분포 특성에 따라 센서의 감도에 미치는 영향을 알아보았다.

CB 분말을 교반기를 이용하여 도포한 경우에 국부적으로 분말들이 뭉쳐서 작은 덩어리 형태로 기공부에 존재하였고, 이에 반하여 초음파 가진을 통한 도포 방식에서는 CB 분말이 상대적으로 균일하게 분포되는 것을 확인하였다. 이러한 CB 분말의 도포되는 형태에 따라 마찰전기 센서 감도 특성으로 균일하게 분포된 센서가 더 높은 감도를 나타내고 잡음도 작은 것을 확인하였다. 또한 마찰전기 센서의 용도별로 전도성 분말을 도포하는 방식을 다르게 하여 원하는 감도 특성을 조절할 수 있을 것으로 판단된다.

Acknowledgments

본 논문은 부산대학교 기본연구지원사업(2년: 2021.3.1.-2023.2.28.) 지원에 의하여 수행된 연구임을 밝힙니다.

REFERENCES

-

Pang, C., Lee, G.-Y., Kim, T.-I., Kim, S. M., Kim, H. N., Ahn, S.-H., Suh, K.-Y., (2012), A flexible and highly sensitive strain-gauge sensor using reversible interlocking of nanofibres, Nature Materials, 11(9), 795-801.

[https://doi.org/10.1038/nmat3380]

-

Zhu, G., Chen, J., Liu, Y., Bai, P., Zhou, Y. S., Jing, Q., Pan, C., Wang, Z. L., (2013), Linear-grating triboelectric generator based on sliding electrification, Nano Letters, 13(5), 2282-2289.

[https://doi.org/10.1021/nl4008985]

-

Cao, L.-M., Li, Z.-X., Guo, C., Li, P.-P., Meng, X.-Q., Wang, T.-M., (2019), Design and test of the MEMS coupled piezoelectric–electromagnetic energy harvester, International Journal of Precision Engineering and Manufacturing, 20(4), 673-686.

[https://doi.org/10.1007/s12541-019-00051-x]

-

Khoo, Z. X., Teoh, J. E. M., Liu, Y., Chua, C. K., Yang, S., An, J., Leong, K. F., Yeong, W. Y., (2015), 3D printing of smart materials: A review on recent progresses in 4D printing, Virtual and Physical Prototyping, 10(3), 103-122.

[https://doi.org/10.1080/17452759.2015.1097054]

-

Su, M., Brugger, J., Kim, B., (2020), Simply structured wearable triboelectric nanogenerator based on a hybrid composition of carbon nanotubes and polymer layer, International Journal of Precision Engineering and Manufacturing-Green Technology, 7(3), 683-698.

[https://doi.org/10.1007/s40684-020-00212-8]

-

Kim, J., Lee, M., Shim, H. J., Ghaffari, R., Cho, H. R., Son, D., Jung, Y. H., Soh, M., Choi, C., Jung, S., (2014), Stretchable silicon nanoribbon electronics for skin prosthesis, Nature Communications, 5(1), 1-11.

[https://doi.org/10.1038/ncomms6747]

-

Liu, H., Zhang, H., Han, W., Lin, H., Li, R., Zhu, J., Huang, W., (2021), 3D printed flexible strain sensors: From printing to devices and signals, Advanced Materials, 33(8), 2004782.

[https://doi.org/10.1002/adma.202004782]

-

Leigh, S. J., Bradley, R. J., Purssell, C. P., Billson, D. R., Hutchins, D. A., (2012), A simple, low-cost conductive composite material for 3D printing of electronic sensors, PloS One, 7(11), e49365.

[https://doi.org/10.1371/journal.pone.0049365]

-

Tang, Z., Jia, S., Wang, F., Bian, C., Chen, Y., Wang, Y., Li, B., (2018), Highly stretchable core–sheath fibers via wet-spinning for wearable strain sensors, ACS Applied Materials & Interfaces, 10(7), 6624-6635.

[https://doi.org/10.1021/acsami.7b18677]

-

Yeo, J. C., Lim, C. T., (2016), Emerging flexible and wearable physical sensing platforms for healthcare and biomedical applications, Microsystems & Nanoengineering, 2(1), 16043.

[https://doi.org/10.1038/micronano.2016.43]

-

Li, T., Xu, Y., Willander, M., Xing, F., Cao, X., Wang, N., Wang, Z. L., (2016), Lightweight triboelectric nanogenerator for energy harvesting and sensing tiny mechanical motion, Advanced Functional Materials, 26(24), 4370-4376.

[https://doi.org/10.1002/adfm.201600279]

-

Fan, F.-R., Lin, L., Zhu, G., Wu, W., Zhang, R., Wang, Z. L., (2012), Transparent triboelectric nanogenerators and self-powered pressure sensors based on micropatterned plastic films, Nano Letters, 12(6), 3109-3114.

[https://doi.org/10.1021/nl300988z]

-

Jang, D., Kim, Y., Kim, T. Y., Koh, K., Jeong, U., Cho, J., (2016), Force-assembled triboelectric nanogenerator with high-humidity-resistant electricity generation using hierarchical surface morphology, Nano Energy, 20, 283-293.

[https://doi.org/10.1016/j.nanoen.2015.12.021]

-

Davies, D. K., (1969), Charge generation on dielectric surfaces, Journal of Physics D: Applied Physics, 2(11), 1533.

[https://doi.org/10.1088/0022-3727/2/11/307]

-

Khanafer, K., Duprey, A., Schlicht, M., Berguer, R., (2009), Effects of strain rate, mixing ratio, and stress-strain definition on the mechanical behavior of the polydimethylsiloxane (PDMS) material as related to its biological applications, Biomedical Microdevices, 11(2), 503-508.

[https://doi.org/10.1007/s10544-008-9256-6]

-

So, S.-R., Park, S.-H., Park, S.-H., (2018), Relationship between mechanical properties and porosity of porous polymer sheet fabricated using water-soluble particles, Journal of the Korean Society of Manufacturing Process Engineers, 17(6), 16-23.

[https://doi.org/10.14775/ksmpe.2018.17.6.016]

-

Kim, G., Kim, J., Javaid, M. U., Cho, H., Kim, S. Y., Park, J., (2021), Development and characterization of double-contact triboelectric nanogenerator with improved energy harvesting performance, Journal of the Korean Society for Precision Engineering, 38(4), 287-294.

[https://doi.org/10.7736/JKSPE.021.005]

She is a Researcher in Angel-Robotics Co., Ltd., Korea. She earned her M.S. degree in the School of Mechanical Engineering at Pusan National University in 2019. Her research field is the design and engineering of wearable robotic systems.

E-mail: ssr0414@angel-robotics.com

He is a Professor in the School of Mechanical Engineering at Pusan National University. He earned his M.S. and Ph.D. in the Mechanical Engineering at Korea Advanced Institute of Science and Technology (KAIST) in 1996 and 2006, respectively. His research fields are the engineering for additive manufacturing including design, processing, and post-processing of mechanical parts.

E-mail: sanghu@pusan.ac.kr