미세액적 제조를 위한 다층 액적 분할 미세유체 시스템 개발

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this study, we present the multilayered symmetrical droplet splitting microfluidic system for preparation of microspheres. The microfluidic device was fabricated by conventional photolithography and PDMS casting. Multiple layers of microfluidic channels for symmetrical droplet splitting were stacked and integrated into a device. Each layer was designed to obtain 16 microdroplets from one droplet by droplet splitting. The droplet size was controlled with flow rate of dispersed phase (DI-water) and continuous phase (Mineral Oil with 3 wt.% SPAN80) by using a syringe pump. The droplet splitting behavior and production rate were analyzed by high-speed camera and inverted microscope in one layer of the microfluidic device. Additionally, the droplet size and size distribution were observed in each layer of the microfluidic device. The droplet size could be controlled by flow control of two phase flows with high uniformity of droplet size less than 5% coefficient of variation.

Keywords:

Microfluidic system, Droplet splitting, Multilayered system, Mass production, Microdroplet키워드:

미세유체 시스템, 액적 분할, 다층 시스템, 대량생산, 미세액적1. 서론

미세유체학(Microfluidics)은 극소량(10-12-10-9 L)의 미세유체를 다루는 학문이다[1]. 유체의 부피가 작아지게 되면 샘플의 신속한 가열, 반응 및 분리 등이 가능하다[2]. 이러한 특성들은 고가 샘플의 반응, 합성, 분리 등에 적용이 가능하여 화학, 약학, 의학 등 다양한 분야에서 활용되고 있다[3].

미세유체학의 한 분야인 액적 기반 미세유체 시스템(Droplet Based Microfluidic System)을 미세입자(Microparticle) 제조에 적용하면 균일한 크기의 미세입자 제조가 가능하며 유속 제어를 통하여 미세입자의 크기 및 담지물질(Loading Material)의 양을 정밀하게 제어할 수 있게 된다[4-6]. 미세입자의 균일성은 정량적 물질 전달을 가능하게 하기 때문에 약물 및 기능성 물질 전달에서 매우 중요한 요소로 생각되고 있다[7]. 또한 다른 미세유체 시스템과 연동하여 전처리 및 후처리를 통하여 여러 가지 연구에서 활용될 수 있는 잠재력을 가지고 있다[8].

이러한 장점들에도 불구하고 미세유체 장치를 이용한 입자의 제조 방식은 생산성이 낮아 대량생산이 요구되는 산업에서 활용되기에는 한계를 가지고 있다[9]. 이러한 문제를 보완하기 위하여 다양한 형태의 미세유체 시스템을 활용한 대량생산 시스템이 연구되어 왔다[9-12]. 그러나 제시된 대부분의 시스템들은 미세유체 장치에서 발생하는 고압을 견디기 위한 보강장치 및 높은 정밀도가 요구되며 제작 비용이 증가된다는 단점을 가지고 있다[9-12].

이러한 문제를 해결하기 위해서 T 분기점 대칭 액적 분할 방식(T-Junction Symmetrical Droplet Splitting)을 생각할 수 있다[13]. T 분기점 액적 분할 방식은 T 형태의 분기점을 이용하여 미세액적을 대칭적으로 분할할 수 있어 미세액적의 균일성을 유지하면서 생산성을 증가시킬 수 있다[7].

Rink는 T 분기점 대칭 액적 분할을 이용하여 균일한 크기를 가지는 미세액적의 제조 가능성을 최초로 제시하였다[13]. Christopher는 점탄성 특성을 가지는 미세액적의 T 분기점 액적 분할 거동을 연구하였다[14]. Ting은 T 분기점에서 미세액적이 분할될 때 온도가 미치는 특성에 대하여 연구하였으며[15], Cheng은 T 분기점에서 미세액적의 비대칭적 분할 시 발생하는 유체 거동을 연구하였다[16]. 그 외에도 많은 그룹에서 T 분기점을 이용한 액적 분할에 대한 연구를 진행하였다[17-19].

본 그룹에서는 T 분기점 대칭 액적 분할 장치를 이용하여 생분해성 고분자 미세입자를 제조하였으며, 제조된 미세입자를 약물, 탄소 나노튜브, 세포 등 다양한 물질의 전달체로 응용하기 위한 연구를 수행하였다[7]. 또한 미세입자의 생산성을 개선하기 위하여 T 분기점의 개수를 증가시키거나[20], 미리 혼합된 에멀젼 용액(Premixed Emulsion)을 액적 분할 미세유체 장치에 통과시키는 방식[21] 또는 반복되는 T 분기점 필터를 통과시켜 제조하는 방식 등 다양한 연구를 진행하였다[22].

본 연구에서는 미세액적 제조를 위한 다층 대칭 액적 분할 미세유체 장치(Multilayered Symmetrical Droplet Splitting Microfluidic Device)를 개발하고자 한다. 다층 액적 분할 미세유체 장치는 포토리소그래피(Photolithography) 공정과 PDMS Casting 공정을 이용하여 제작하였다. 미세유체 유로 내부는 광학 현미경으로 관찰하였으며, 미세유체 액적의 생산성은 초고속 카메라를 이용하여 측정하였다. 단일층 대칭 액적 분할 미세유체 장치를 이용하여 미세액적의 크기 변화, 분할 특성 및 생산성에 대해서 분석하였으며, 3층의 다층 대칭 액적 분할 미세유체 장치에서는 각 층에서 생성되는 미세액적의 크기 및 균일도에 대해서 분석하였다.

2. 실험 방법

2.1 다층 대칭 액적 분할 미세유체 장치의 제작

다층 대칭 액적 분할 기반 미세유체 장치는 포토리소그래피 공정과 PDMS Casting 공정을 이용하여 제작한다. 감광액(Negative, SU-8 2100, MCIROCHEM)을 4 inch 실리콘 웨이퍼에 붓고 스핀 코터(Spin Coater)를 이용하여 3,000 RPM (30 sec)에서 140 μm의 두께로 고르게 도포한다. 감광액이 도포된 웨이퍼를 가열기(Hot Plate)에 올려놓고 각각 65와 95oC에서 순서대로 5분 동안 가열한다(Soft Baking). 그 후 미세 유로 패턴이 새겨진 필름마스크를 자외선 노광기에 장착하여 감광액이 코팅되어 있는 실리콘 웨이퍼를 선택적으로 조사한다. 그 후 다시 65oC에서 5분, 95oC에서 1분 가열하여 PEB (Post Exposure Baking) 과정을 진행한다. 그리고 현상액(SU-8 Developer, MCIROCHEM)에 담그고 경화되지 않는 부분을 제거한다(Developing). 마지막으로 이소프로필 알코올(Isopropyl Alcohol, IPA Ducksan, 99.5%) 용액으로 웨이퍼를 세척한다(Rinsing). 마스터 몰드에 새겨진 미세 유로 패턴의 강도를 보완하기 위하여 150oC에서 20분 정도 가열한다(Hard Baking). PDMS와 마스터 몰드 간의 분리를 용이하게 하기 위하여 마스터 몰드의 표면에 실렌 처리(Trichloro (1H, 1H, 2H, 2H-perfluorooctyl) Silane, Sigma Aldrich)를 진행한다. 제작된 대칭 액적 분할 미세유체 장치의 채널 두께는 140 μm이다.

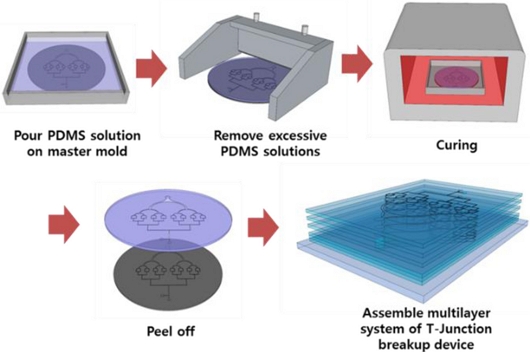

Fig. 1은 제작된 마스터 몰드를 이용하여 PDMS (Poly Dimethyl Siloxane, Silgard 184, Dow Corning) Casting으로 다층 대칭 액적 분할 기반 미세유체 장치를 제작하는 과정을 나타낸 것이다. PDMS Prepolymer 용액과 경화제 용액을 10 : 1의 비율로 혼합한다. 혼합된 PDMS 용액을 제작된 마스터 몰드에 붓고 진공 펌프를 이용하여 혼합 도중에 발생한 미세 거품을 제거한다. PDMS 미세유체 장치의 두께를 일정하게 유지시키기 위하여 닥터 블레이드를 이용하여 여분의 PDMS 용액을 제거하고 마스터 몰드 위의 PDMS 용액 두께는 1 mm로 일정하게 유지한다. 그리고 PDMS 용액이 부어진 마스터 몰드는 90oC의 오븐에서 2시간 이상 가열하여 경화한다.

Fabrication process of multilayered microfluidic device based on droplet splitting for preparation of microdroplet

경화된 PDMS 블록을 조심스럽게 마스터 몰드에서 분리한다. 제작된 미세유체 장치의 입구와 출구 부분을 직경 10 mm로 타공하며, 기판으로 사용될 PDMS 박막을 준비한다. PDMS 블록들을 플라즈마 처리기(PDC-32G, Herrik Plasma)를 이용하여 표면개질(Surface Modification)하고 서로 적층하고 결합한다. 앞서 직경 10 mm의 크기로 타공된 미세유체 장치의 입구 부분과 출구 부분을 밀봉하기 위하여 직경 1.8 mm의 크기로 타공된 PDMS 박막을 준비하고 플라즈마 처리 후 결합한다.

플라즈마 처리기에 의해 친수성화 되었던 미세유체 장치 내부를 소수성으로 회복시키기 위하여 90oC의 오븐에서 8시간(Overnight) 이상 보관한다. 제작된 대칭 액적 분할 미세유체 장치를 타이곤 튜브를 이용하여 실린지 펌프에 연결하여 시스템을 완성한다. 본 연구에서는 실험을 위하여 전체 3겹으로 적층된 다층 대칭 액적 분할 미세유체 장치를 제작하였다.

2.2 다층 대칭 액적 분할 미세유체 장치를 이용한 미세 물 액적 제조

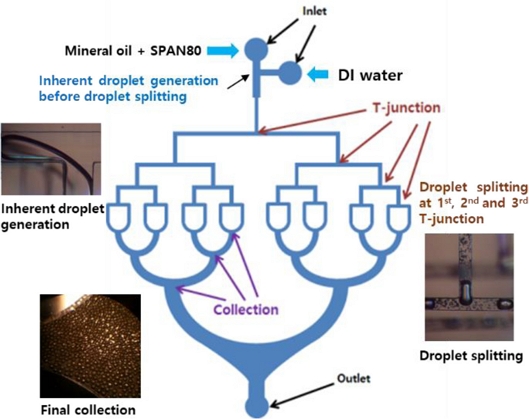

Fig. 2는 다층 대칭 액적 분할 미세유체 장치를 이용하여 물/미네랄 오일(W/O) 기반의 미세 물 액적을 제조하는 과정을 나타낸 개략도이다. 미네랄 오일(Mineral Oil, Sigma Aldrich)과 3 wt.% SPAN80 (Sigma Aldrich)을 혼합한 용액을 연속상(Continuous Phase)으로, 탈이온수(De-Ionized Water)를 분산상(Dispersed Phase)으로 준비하여 실린지 펌프(Pump 11 Elite & Pico Plus, Harvard Apparatus)를 이용하여 다층 대칭 액적 분할 미세유체 장치에 독립적으로 주입한다.

Preparation of water droplet prepared by multilayered symmetrical droplet splitting microfluidic device

대칭 분할이 되기 전 초기 미세 물 액적은 T자 유로에서 연속상과 분산상의 비혼합성과 유속 제어를 이용하여 균일하게 제조된다. 그리고 생성된 미세 물 액적은 유로를 따라서 이동하면서 T 분기점에서 대칭 분할이 된다. 이러한 과정을 4회 반복하면서 하나의 액적에서 16개의 액적을 얻을 수 있게 된다. 미세 유로에서의 액적 거동은 광학현미경(CBS-IH5, Sam Won Scientific Ind. Co., Ltd.)으로 관찰하며. 미세 물 액적의 크기는 촬영된 광학 이미지를 기반으로 Image J 프로그램을 이용하여 측정한다. 대칭 액적 분할 미세유체 장치의 미세 물 액적의 생산량은 초고속 카메라(Motion Extra N3, Redlake)를 이용하여 측정한다. 최종단(4번째 T 분기점 라인)에서 미세 물 액적이 분할되는 속도를 측정하고, 최종단에서 분기된 전체 미세 유로의 개수에 곱하여 유체 장치의 시간당 처리량을 얻을 수 있다.

3. 실험 결과 및 고찰

3.1 T 분기점에서의 액적 분할

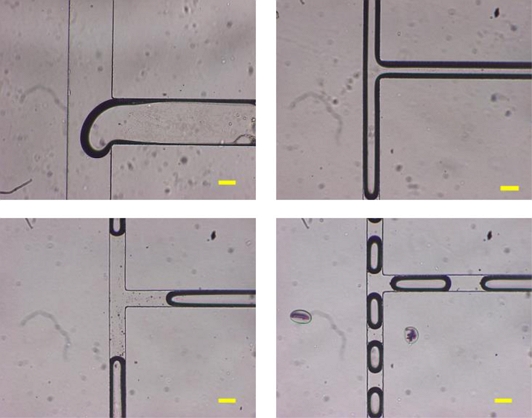

Fig. 3은 단일층 대칭 액적 분할 미세유체 장치의 각 단의 T 분기점에서 미세 물 액적이 순차적으로 분할되는 것을 관찰한 광학현미경 사진들이다. 초기 미세액적이 T자 유로에서 생성되고 미세 유로를 따라 이동하면서 T 분기점을 지나게 된다. 여기서 T 분기점의 정체압(Stagnation Pressure)에 의해 발생하는 전단력과 분기점 양쪽 유로 방향으로 잡아당기는 인장력에 의하여 대칭적으로 분할된다. 이러한 방식으로 반복적으로 분할되어 미세 물 액적이 제조된다.

Optical images of micro water droplet splitting at T-Junction of microchannel: T-Junction for preparation of water plug and various T-Junctions for droplet splitting (1st, 2nd, and final T-Junction)

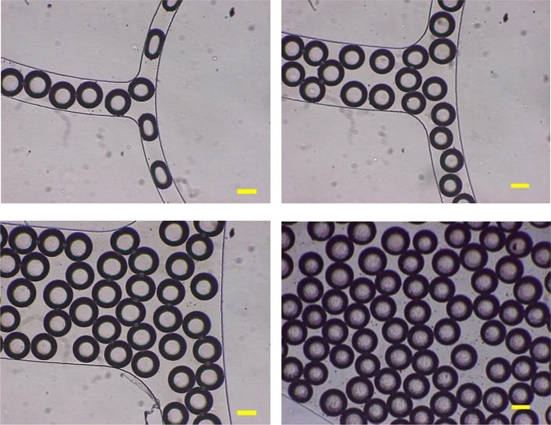

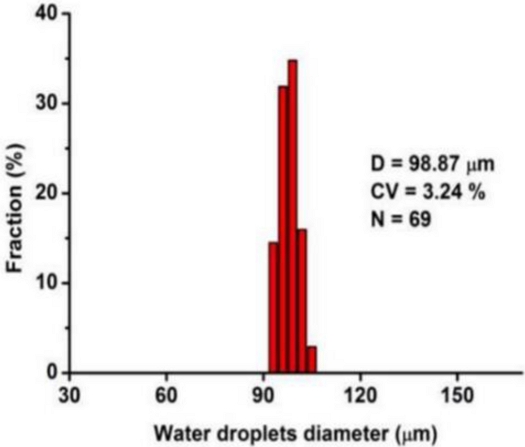

Fig. 4는 분할된 미세 물 액적들이 다시 순차적으로 모이는 수집부를 촬영한 광학 현미경 사진들이다. 수집부의 미세 유로는 곡선으로 설계하여 위치에 따른 속도 변화를 완만하게 하여 미세 물 액적이 서로 충돌하여 뭉쳐지는 현상(Merging)을 최소화하였다. 2개의 유로가 순차적으로 3번씩 모이도록 하여 제조된 미세 물 액적들이 최대한 안정적으로 수집될 수 있도록 설계하였다. 분산상의 유속(Qd)이 0.5 ml/h, 연속상의 유속(Qc)이 1.75 ml/h일 때 최종단에서 수집되는 미세 물 액적의 지름은 98.87 μm이며 균일도(Coefficient of Variation, CV)는 3.24%로 매우 균일하게 생성되는 것을 확인하였다(Fig. 5).

Optical images of micro water droplet at collection part of single symmetrical droplet splitting microfluidic device (1st, 2nd, 3rd, and final collection)

Diameter of water droplet prepared by droplet splitting microfluidic device (Qd = 0.5 ml/h, Qc = 1.75 ml/h)

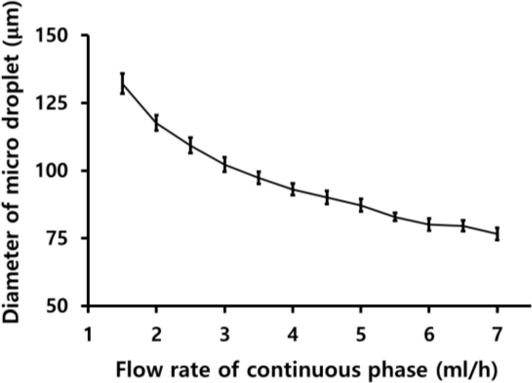

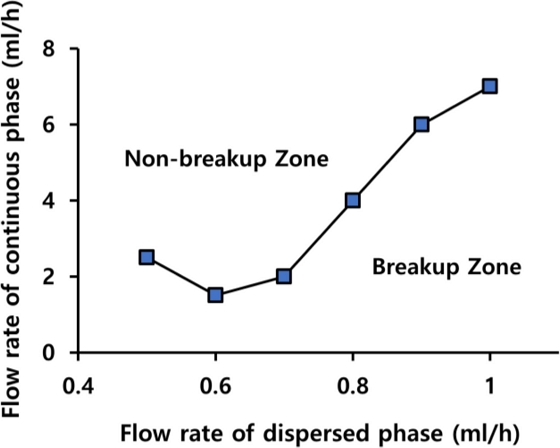

Fig. 6은 Qd를 1 ml/h로 일정하게 고정하고 Qc를 변화시켰을 때 만들어지는 미세 물 액적의 지름 변화를 나타낸 그래프이다. Qc가 증가할수록 미세 물 액적의 지름이 감소하는 것을 확인할 수 있었으며, 이러한 결과는 Qc를 제어하여 미세 물 액적을 원하는 크기로 제조할 수 있다는 것을 의미한다. Fig. 7은 Qd와 Qc의 변화에 따라 최종단 T 분기점의 미세액적 분할 가능 영역을 나타낸 그래프이다. Qd가 증가할수록(Qc: 일정) 분할 가능한 영역이 증가되었으며, 이와 대조적으로 Qc가 증가할수록(Qd: 일정) 미세액적이 분할되지 않는 영역이 증가하는 것을 확인하였다.

Diameter of water droplet prepared by the single symmetrical droplet splitting microfluidic device depend on flow rate of various continuous phase with flow rate of constant dispersed phase (Qd = 1 ml/h)

Breakup zone for droplet splitting according to various flow rates of dispersed phase and continuous phase

이러한 현상의 원인은 크게 두 가지로 유속에 따른 T 분기점에서의 미세액적 크기 변화와 전단력 변화를 생각할 수 있다. Qd가 증가하고, Qc가 감소할수록 T자 유로에서 만들어지는 초기 미세액적의 크기가 증가되어 최종단 T 분기점의 미세액적 크기 또한 증가한다. 이와 반대로 Qd가 감소하고, Qc가 증가할수록 초기 생성되는 미세액적의 크기가 감소하여 최종단 T 분기점의 미세액적 크기가 감소하게 된다. 이와 대조적으로 Qc가 증가하게 되면 연속상에 의한 전단력 증가로 분할 가능한 최소 미세액적의 크기가 감소되어 분할 영역이 증가되는 모순적인 특성이 나타나게 된다.

그래서 Qc 증가로 인한 미세액적 크기 감소(분할 영역 감소)와 분할 가능한 미세액적의 최소 크기 감소(분할 영역 증가)는 상호 모순적인 특성을 고려하여 통합적으로 분석되어야 될 것으로 생각된다.

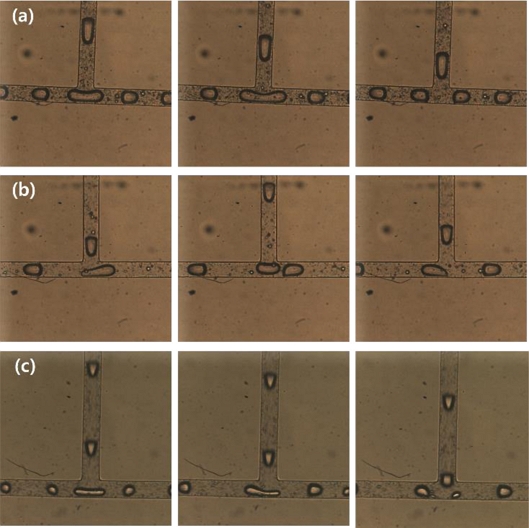

T 분기점에서 미세액적이 분할되는 양상은 대칭적 분할(Symmetrical Splitting), 비 분할(Non-Splitting) 및 비대칭적 분할(Asymmetrical Splitting) 등 크게 세 가지 형태로 관찰되었다(Fig. 8). 첫 번째의 경우(대칭적 분할)는 T 분기점에서 미세 물액적이 대칭적으로 분할되며 세 가지의 형태 중에 생성되는 미세 물 액적이 가장 균일하게 생성되었다(Fig. 8). 두 번째의 경우(비 분할)에는 미세액적의 크기가 분할이 가능 최소 크기보다 감소하여 더 이상 분할이 일어나지 않는 경우이다. 이러한 경우 미세액적이 T 분기점에서 분할되지 못하고 그대로 유로를 따라 지나가게 된다. 분기된 유로에서 한쪽 유로에 미세액적이 이미 지나고 있을 경우 상대적으로 유속이 빠른 반대편 유로로 이동하게 되며 이러한 현상은 번갈아가며 반복된다. 마지막으로 세 번째 경우(비대칭 분할)는 T 분기점에서 미세액적이 비대칭적으로 분할되는 경우이며, 주로 Qc가 저속일 경우 분할되지 않는 조건에서 Qc 증가로 인한 전단력 증가로 분할되는 경우를 말한다. 미세액적의 크기가 미세 유로의 폭을 채울만큼 크지 못하기 때문에 불안정하게 비대칭 분할되는 것을 확인할 수 있었다. 비 분할의 경우와 마찬가지로 분할된 미세액적은 T 분기점의 양방향으로 분기된 유로를 번갈아 가면서 이동하였다. 비대칭 분할의 영향으로 인하여 생성되는 미세 물 액적의 균일도가 전반적으로 하락하였다.

Optical images of droplet splitting mode at T-Junction: (a) Symmetrical splitting Qd/Qc = 0.5/1.5 (ml/h), (b) Non-Splitting, Qd/Qc = 0.5/2.75, and (c) Asymmetrical splitting Qd/Qc = 1/7

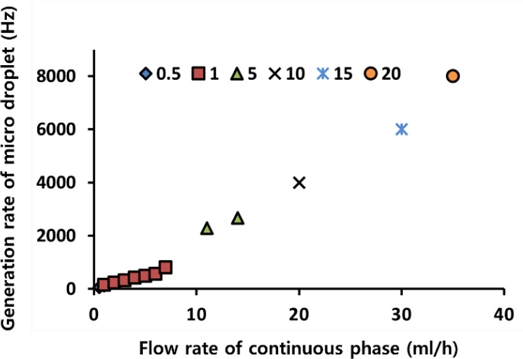

Fig. 9는 대칭 액적 분할 미세유체 장치의 유속에 따른 미세물 액적의 생산성을 나타낸 그래프이다. Qd와 Qc가 증가할수록 미세 물 액적의 생산성이 점차적으로 증가하였다. Qd와 Qc가 각각 20과 35 ml/h일 경우에는 1초당 약 8,000개의 미세 물 액적이 생산되는 것으로 측정되었으며, 3개 층으로 확장하는 경우에는 초당 24,000개 생산이 가능할 것으로 판단된다.

Generation rate of microdroplet from single symmetrical droplet splitting microfluidic device with various flow rates of dispersed phase and continuous phase

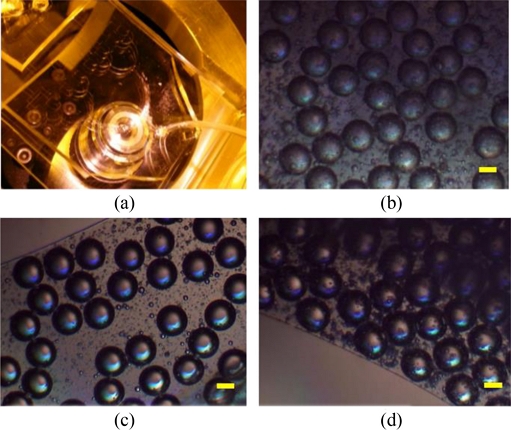

Fig. 10은 다층 대칭 액적 분할 미세유체 장치를 이용하여 미세 물 액적을 제조하였을 때 시스템과 분할된 후 최종 수집단에서 수집되고 있는 미세 물 액적들을 각 층에서 촬영한 광학현미경 사진들이다. 앞선 단일층 대칭 액적 분할 미세유체 장치의 경우와 동일한 조건에서 실험을 진행하였다.

The optical images of generated microdroplet in final collection of multilayered symmetrical droplet splitting microfluidic device: (a) The multilayered symmetrical microfluidic system, (b) First layer, (c) Second layer, and (d) Third layer

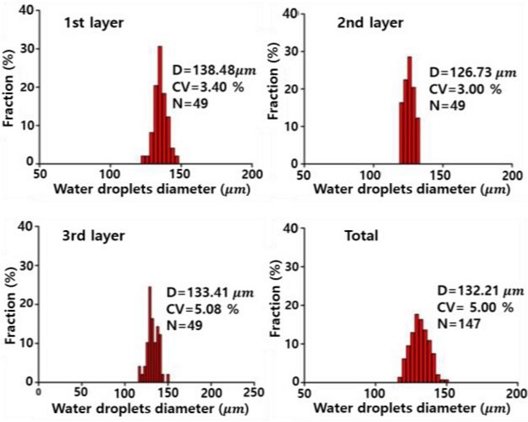

Fig. 11은 Qd가 3, Qc가 5 ml/h일 때 다층 대칭 액적 분할 미세 유체 장치의 각 층에서 생성되는 미세 물 액적의 크기 및 정밀도를 나타낸 그래프이다. 각 층에서 생성되는 미세 물 액적의 크기는 138.4 μm(1층), 126.73 μm(2층), 133.41 μm(3층)이며 균일도는 3.40, 3.00, 5.08%로, 1층에서 생성되는 미세 물 액적의 크기를 기준으로 2, 3층에서 생성되는 미세 물 액적의 크기는 각각 10과 5% 이내로 관찰되었다. 모든 층에서 생성되는 미세물 액적의 크기를 합산하였을 때는 지름이 132.1 μm이며 균일도는 5.00%로 균일한 크기의 미세 물 액적들이 제조될 수 있다는 것을 확인하였다.

Diameter of microdroplet prepared by multilayered symmetrical droplet splitting microfluidic system at each layer (Qd = 3, Qc = 5 ml/h)

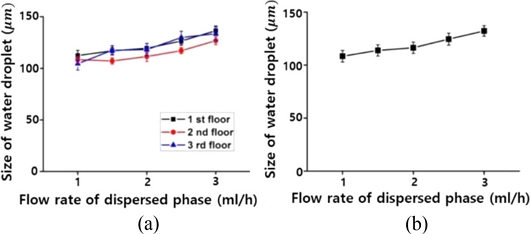

Fig. 12는 제작된 다층 대칭 액적 분할 미세유체 장치에서 유속 변화에 따라 생성되는 미세 물 액적의 크기 변화를 나타낸 그래프이다. Qd가 증가할수록 미세 물 액적의 크기가 증가하였으며 모든 층에서 유사한 경향이 나타났다. 본 실험의 결과는 다층 대칭 액적 분할 미세유체 장치의 유속 제어를 통하여 원하는 크기의 균일한 미세입자를 제조할 수 있다는 것을 보여준다.

Diameter of microdroplet prepared by mulilayered symmetrical droplet splitting microfluidic system with various flow rate of dispersed phase (Qc = 5 ml/h) (a) at each layer, and (b) in total

그러나 유속이 증가할수록 액적이 분할하는 과정에서 수백 나노미터에서 수백 마이크로미터 크기의 위성(Satellite) 액적이 발생하였다. 위성 액적들은 크기가 매우 작고, 발생 제어가 불가능하였다. 위성 액적들은 수집 과정에서 모두 걸러지지만, 이들의 생성비율이 증가할수록 손실되는 미세액적의 비율이 높아지기 때문에 액적 분할 시 발생하는 위성 액적의 발생을 최소화함이 바람직하다. 위성 액적의 형성은 입자 제조를 위해 설계된 액적 기반 미세유체 시스템에서 발생하는 공통된 현상으로 Qc가 증가하면 모세관수가 증가하여 연속상과 분산상의 계면이 불안정해지면서 발생하는 것으로 알려져 있다[21]. 이러한 현상을 완화하기 위해서는 Qd의 점성을 증가시키고, Qc의 점성과 유속을 감소시켜야 된다.

4. 결론

본 연구에서는 균일한 크기의 미세액적 제조를 위하여 다층 대칭 액적 분할 미세유체 장치를 제시하였다. 제작된 장치의 성능을 평가하기 위하여 단일 대칭 액적 분할 미세유체 장치에서 물과 미네랄 오일을 이용하여 실험을 진행하였다. 실험 결과 균일도가 5% 이하의 미세액적을 유속 제어를 통하여 원하는 크기로 안정적으로 생산할 수 있었으며, 초당 8,000개의 미세액적을 생산할 수 있을 것으로 판단된다.

또한 동일한 대칭 액적 분할 미세유체 장치를 3층으로 적층하여 다층 시스템으로 제작하고 특성을 평가하였다. 각 층의 미세유체 장치의 두께 차이로 발생할 수 있는 압력 구배 효과를 배제하고자 미세유체 장치의 두께는 1 mm로 동일하게 제작하였다. 실험 결과 각 층마다 균일도 5% 수준의 균일한 미세물 액적을 제조할 수 있었으며, 각 층 간의 생산된 평균 미세 물 액적 크기의 범위는 약 10% 내외로 측정되었다. 모든 층에서 생성된 미세 액적의 크기들 합산하여 계산하였을 때 평균 미세액적의 크기는 132.21 μm이며 균일도는 5%로 단분산성 미세액적의 제조가 가능한 것으로 확인되었다. 단일 대칭 액적 분할 미세유체 장치의 생산성 결과를 바탕으로 층의 개수에 비례하여 미세액적의 생산성이 증가한다고 가정하면 제작된 3층의 다층 대칭 액적 분할 미세유체 장치를 이용할 경우 대략 초당 24,000개의 크기가 균일한 미세액적을 제조할 수 있게 된다. 그러므로 본 연구에서 제시한 다층 대칭 액적 분할 미세유체 장치는 균일한 미세입자의 생산이 요구하는 다양한 분야에서 활용될 수 있을 것으로 예상한다.

NOMENCLATURE

| Qd : | Flow Rate of Dispersed Phase |

| Qc : | Flow Rate of Continuous Phase |

| CV : | Coefficient of Variation |

Acknowledgments

이 논문은 2021-2022년도 경상국립대학교 대학회계 연구비 지원에 의하여 연구되었음.

REFERENCES

-

Gravesen, P., Branebjerg, J., Jensen, O. S., (1993), Microfluidics-A review, Journal of Micromechanics and Microengineering, 3(4), 168.

[https://doi.org/10.1088/0960-1317/3/4/002]

-

Teh, S.-Y., Lin, R., Hung, L.-H., Lee, A. P., (2008), Droplet microfluidics, Lab on a Chip, 8(2), 198-220.

[https://doi.org/10.1039/b715524g]

-

Stone, H. A., Kim, S., (2001), Microfluidics: Basic issues, applications, and challenges, American Institute of Chemical Engineers. AIChE Journal, 47(6), 1250.

[https://doi.org/10.1002/aic.690470602]

-

Seemann, R., Brinkmann, M., Pfohl, T., Herminghaus, S., (2011), Droplet based microfluidics, Reports on Progress in Physics, 75(1), 016601.

[https://doi.org/10.1088/0034-4885/75/1/016601]

-

Chatterjee, D., Hetayothin, B., Wheeler, A. R., King, D. J., Garrell, R. L., (2006), Droplet-based microfluidics with nonaqueous solvents and solutions, Lab on a Chip, 6(2), 199-206.

[https://doi.org/10.1039/b515566e]

-

Sharma, S., Srisa-Art, M., Scott, S., Asthana, A., Cass, A., (2013), Droplet-based microfluidics, Microfluidic Diagnostics, 207-230.

[https://doi.org/10.1007/978-1-62703-134-9_15]

-

Kim, C. M., Park, S. J., Kim, G. M., (2015), Applications of PLGA microcarriers prepared using geometrically passive breakup on microfluidic chip, International Journal of Precision Engineering and Manufacturing, 16(12), 2545-2551.

[https://doi.org/10.1007/s12541-015-0326-4]

-

Kim, C. M., Ullah, A., Kim, K.-G., Kim, S. Y., Kim, G. M., (2016), Preparation of carbon nanotube-wrapped porous microparticles using a microfluidic device, Journal of Nanoscience and Nanotechnology, 16(11), 12003-12008.

[https://doi.org/10.1166/jnn.2016.13633]

-

Nisisako, T., Torii, T., (2008), Microfluidic large-scale integration on a chip for mass production of monodisperse droplets and particles, Lab on a Chip, 8(2), 287-293.

[https://doi.org/10.1039/B713141K]

-

Yadavali, S., Jeong, H.-H., Lee, D., Issadore, D., (2018), Silicon and glass very large scale microfluidic droplet integration for terascale generation of polymer microparticles, Nature Communications, 9(1), 1-9.

[https://doi.org/10.1038/s41467-018-03515-2]

-

Conchouso, D., Castro, D., Khan, S., Foulds, I. G., (2014), Three-dimensional parallelization of microfluidic droplet generators for a litre per hour volume production of single emulsions, Lab on a Chip, 14(16), 3011-3020.

[https://doi.org/10.1039/C4LC00379A]

-

Jeong, H.-H., Yelleswarapu, V. R., Yadavali, S., Issadore, D., Lee, D., (2015), Kilo-Scale droplet generation in three-dimensional monolithic elastomer device (3D MED), Lab on a Chip, 15(23), 4387-4392.

[https://doi.org/10.1039/C5LC01025J]

-

Link, D., Anna, S. L., Weitz, D., Stone, H., (2004), Geometrically mediated breakup of drops in microfluidic devices, Physical Review Letters, 92(5), 054503.

[https://doi.org/10.1103/PhysRevLett.92.054503]

-

Christopher, G., Anna, S., (2009), Passive breakup of viscoelastic droplets and filament self-thinning at a microfluidic T-Junction, Journal of Rheology, 53(3), 663-683.

[https://doi.org/10.1122/1.3086871]

-

Ting, T. H., Yap, Y. F., Nguyen, N.-T., Wong, T. N., Chai, J. C. K., Yobas, L., (2006), Thermally mediated breakup of drops in microchannels, Applied Physics Letters, 89(23), 234101.

[https://doi.org/10.1063/1.2400200]

-

Cheng, W. L., Sadr, R., Dai, J., Han, A., (2018), Prediction of microdroplet breakup regime in asymmetric T-Junction microchannels, Biomedical Microdevices, 20(3), 1-12.

[https://doi.org/10.1007/s10544-018-0310-8]

-

Chen, B., Li, G., Wang, W., Wang, P., (2015), 3D Numerical simulation of droplet passive breakup in a micro-channel T-Junction using the volume-of-fluid method, Applied Thermal Engineering, 88, 94-101.

[https://doi.org/10.1016/j.applthermaleng.2014.11.084]

-

Fu, T., Ma, Y., Funfschilling, D., Li, H. Z., (2011), Dynamics of bubble breakup in a microfluidic T-Junction divergence, Chemical Engineering Science, 66(18), 4184-4195.

[https://doi.org/10.1016/j.ces.2011.06.003]

-

Wu, Y., Fu, T., Ma, Y., Li, H. Z., (2015), Active control of ferrofluid droplet breakup dynamics in a microfluidic T-Junction, Microfluidics and Nanofluidics, 18(1), 19-27.

[https://doi.org/10.1007/s10404-014-1414-y]

-

Kim, C. M., Kim, G. M., (2019), Fabrication of 512-channel geometrical passive breakup device for high-throughput microdroplet production, Micromachines, 10(10), 709.

[https://doi.org/10.3390/mi10100709]

-

Kim, C. M., Choi, H. J., Kim, G. M., (2020), 512-Channel geometric droplet-splitting microfluidic device by injection of premixed emulsion for microsphere production, Polymers, 12(4), 776.

[https://doi.org/10.3390/polym12040776]

-

Kim, C. M., Choi, H. J., Park, E. J., Kim, G. M., (2020), Repeated geometrical T-Junction breakup microfluidic filter device by injection of premixed emulsion for microdroplet production, Journal of Industrial and Engineering Chemistry, 81, 81-87.

[https://doi.org/10.1016/j.jiec.2019.08.055]

Assistant Professor in the School of Mechatronics Engineering, Gyeongsang National University. His research interests are design and development of microsystem based on microfabrication and microfluidic system for tissue engineering and biomedical application.

E-mail: cm@gnu.ac.kr

Professor the School of Mechanical Engineering, Kyungpook National University. His research interests are microfabrication with micro-electro mechanical system, physics and biomedical applications.

E-mail: gyuman.kim@knu.ac.kr