CNT 면상발열체 적용을 위한 다층 구조 사출 금형의 급속가열 성능에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

As a heating method for RHCM (Rapid Heating Cycle Molding) various heating technologies such as high frequency induction heating, IR heating, gas heating, and high temperature steamare applied, but these methods are not satisfying high productivity due to low energy efficiency. Research has been actively conducted on RHCM based on planar heating elements with high heating efficiency, such as carbon nanotubes, which are applied. To apply the CNT web film to the RHCM, a heating element must be applied inside the injection mold and power must be applied. As electricity is directly applied to the CNT web film to generate heat, all mold parts in contact with the CNT web film must be insulated, and high heat transfer is required for rapid heating performance. Thus, in this study, a multi-layer structure mold module for insulation and high heat transfer was designed to enable rapid heating by applying a CNT web film as a heat source. To this end, we intend to present a research direction for the commercialization of rapid heating molds, by identifying the main variables of rapid heating through heating experiments by the mold metal and insulator materials, and reflecting them in the mold design.

Keywords:

Injection molding, Rapid heat cycle molding, Carbon nanotube, Heat transfer, Multi layered structure키워드:

사출 성형, 급속가열성형, 탄소나노튜브, 열전달, 다층 구조1. 서론

사출 공정은 폴리머를 사용한 제품의 성형 공정 중 가장 많이 쓰이며 대량생산에 쓰이는 등 중요도가 큰 공정이다. Rapid Heat Cycle Molding (RHCM)은 폴리머를 성형하는 공정의 새로운 방법으로 금형의 온도를 빠르게 가열하거나 냉각하여 구현한다. 기존의 사출 공정에서는 폴리머가 의도치 않게 뭉치고 차가운 금형과 접촉하여 급격히 냉각되어 생기는 Dull Surface, Silver Streaks, Swirl Marks, Weld Line 등과 같이 수많은 결함이 나타나게 된다.

하지만 몰드의 공동을 비정질 폴리머의 유리전이온도 혹은 Semi-Crystalline Polymer의 녹는점 이상으로 가열하는 RHCM 공정을 통해 냉각된 Layer를 상당 수준 낮추거나 완벽히 제거할 수 있다[1].

이는 용융된 폴리머에서부터 금형까지 열유동을 줄여주고, 몰드 공동(Cavity)을 채우기 위한 유동저항을 줄여주어 성형품의 결함을 제어하고, 성형품의 표면과 전반적인 금형 파트의 질을 향상시킬 수 있다[2].

비등방성과 잔류응력 최소화를 필요로 하는 광학 제품의 생산에서도 냉각된 층의 제거로 폴리머 사슬의 방향성과 용융된 폴리머의 전단 응력을 줄여 질 높은 제품의 생산을 가능하게 한다. 또한 미세 사출 성형 부품의 표면 미세 구조의 반복성을 향상시킬 수 있다[3,4].

이 같은 이점이 많은 RHCM 공정을 구현하기 위해서는 금형을 급속가열과 냉각시킬 수 있는 기술이 필요하다. 현재까지 급속가열을 위해 여러 가지 방법들이 연구되어 왔다. 대표적으로 기존 사출 공정 및 여러 공정에서 사용되는 Cartridge Heater를 통해 급속가열하는 방법, 고주파 유도가열, IR 가열, Laser 가열, 가스가열 등 여러 가지 가열 방법들이 연구 중에 있다. 현재 산업계에서 실제 급속가열을 위해 사용되는 방법은 스팀가열과 저항가열 방법이 있다. 하지만 여전히 완벽히 적용되어 사용되지 못하고 있는 상황이다.

스팀가열[5]과 저항가열[6] 방법은 금형 내부에 파이프와 Cartridge Heater를 적용하여 전체 금형을 가열시키는 방법을 적용하고 있다. 열관성의 크기가 크기 때문에 이와 같은 방법의 가열로는 Mold Cavity의 즉각적이고 정확한 온도제어가 어렵다. 이 때문에 Mold Cavity의 가열에 시간지연이 생기게 되고, 파이프라인과 Cartridge Heater의 구조상 온도를 균일하게 분포시키기 어려워 온도 분포 또한 산발적으로 나타나게 된다. 그렇기 때문에 이 방법들은 LCD TV 패널, 자동차의 부품과 같이 큰 부품을 사출하기 위해 사용된다. 나노 혹은 마이크로의 미세한 단위를 갖는 섬세한 부품들에는 사용하기 적절하지 않다[7].

RHCM 공정을 통해 도광판의 미세한 사출 생산을 가능하도록 하는 연구가 진행되었다. 이 연구에 따르면 도광판의 미세구조 생산의 재현성이 Mold Cavity의 온도를 증가시킴에 따라 기존 사출 공정에서의 재현성보다 높이 향상됨을 보였다. Cavity 충전의 반복과 플라스틱 부품의 잔류응력이 저하되어 정량적으로 약 95%로 재현성의 질이 향상되었고, 이는 기존 사출 공정보다 약 6% 향상된 결과이다. 이를 통해 생산의 효율성이 굉장히 상승되었다[8]. 또한 RHCM 공정의 사용되는 급속가열원으로 균일 발열과 에너지 효율을 상승시키기 위해 면상발열체를 사용하는 연구가 진행되고 있다. Yang [9]의 연구에서는 그래핀을 실리콘 웨이퍼에 CVD 코팅하여 급속가열하는 기법을 사용한다. 탄소 기반 면상발열체로 그래핀의 경우 최대 300°C 이상 가열 가능하며, 360 W 전력으로 평균 승온속도 11.6°C/S를 만족한다고 한다. 면상발열체 특징으로 균일한 가열이 가능해 온도 균일도가 기존의 선형 가열 방식과 비교하여 균일하고 안정적이다[9,10].

본 연구에서는 효율적인 RHCM 공정 구현을 위해 CNT Web Film을 열원으로 하는 다층 구조의 금형을 제작하여 기존의 방법들과 비교하여 급속가열의 효율성 향상과 면상발열체 형태의 적용으로 가열 온도의 균일도를 상승시켜 보다 정밀하고 질 좋은 사출 성형품을 생산하기 위한 연구를 진행하였다.

2. 실험 장치 및 방법

2.1 CNT Web Film Heater의 제조

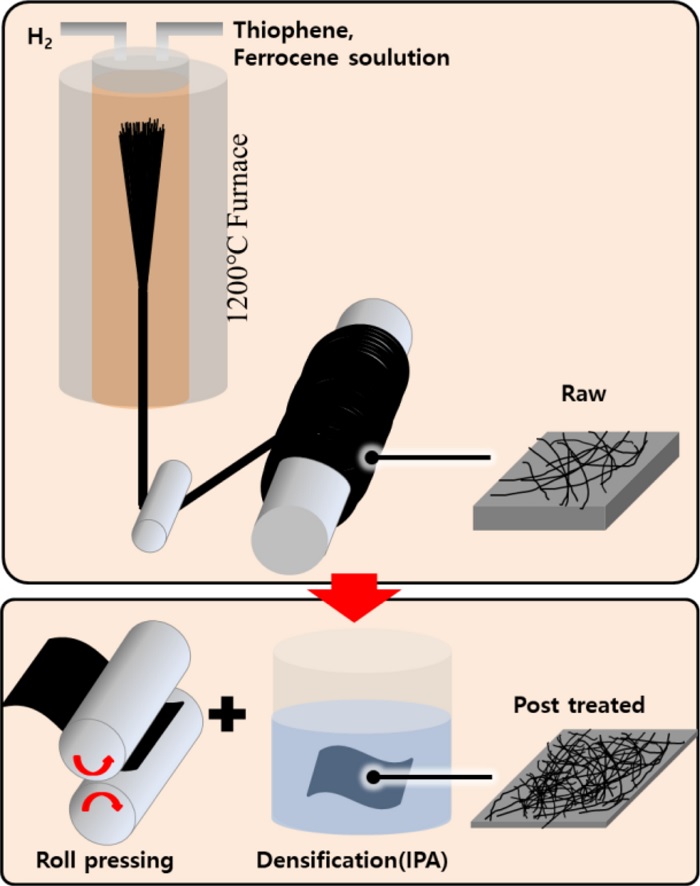

본 연구에서 급속가열원으로 적용된 CNT Web Film은 Direct Spinning Method를 통해 생산된다. Thiophene과 Ferrocene을 섞은 CNT 전구체 용액과 수소가스를 고온로에 함께 주입하여 만들어진다. 고온로의 온도는 1,200°C, 주입속도는 35 ml/h, 수소 유동속도는 2,200 sccm으로 설정하여 제조되었다. Fig. 1과 같이 제조된 CNT Fiber는 원통형 롤을 통해 감겨 Web Film 형태를 이루게 된다. 이렇게 제조된 CNT Web Film은 균일도를 향상시키기 위해 후공정으로 Roll Pressing과 IPA 용액을 이용한 고밀화를 거쳐 완성된다[11].

2.2 CNT Web Film의 금형 적용을 위한 다층 구조

다층 구조 금형으로 NAK80, 절연체, CNT Web Film, 절연체 순서로 쌓아 올린 금형 모듈을 설계하여 CNT 기반의 급속가열 실험을 진행하였다.

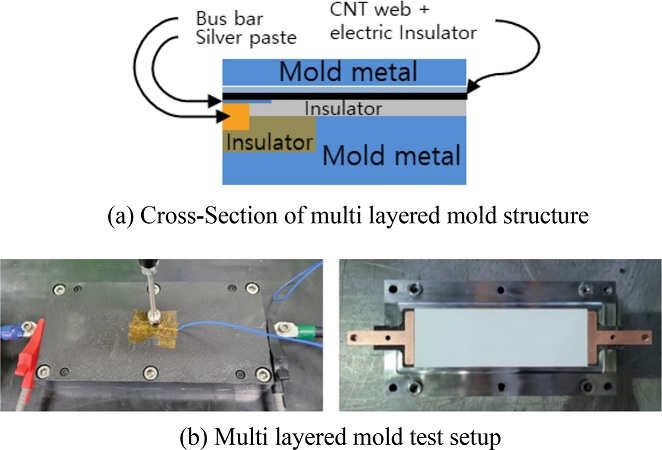

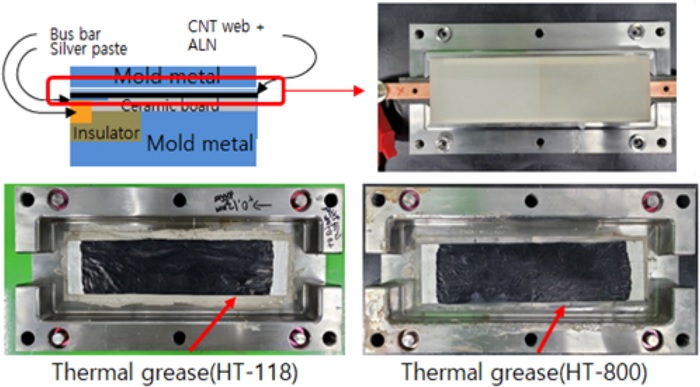

본 급속가열 금형에 사용된 가열원으로 CNT Web Film의 가열 방식은 직접 전기가 흐를 때 저항에 의한 줄열 발열로 가열 되는 방식이다. 직접적으로 가열 원인 CNT Web Film에 전기가 인가되어 흘러야 하므로 피가열체인 Mold Metal과 CNT Web Film과 접촉되는 금형부의 절연은 필수적이다. 그러므로 본 열전달 실험으로 사용된 테스트 금형 모듈 내부의 다층 구조는 Fig. 2의 단면도와 같이 몰드 금속, 절연체, CNT Web Film, 절연체, 몰드 금속 순으로 쌓아 올린 형태의 금형 모듈로 전기적으로 절연하였다.

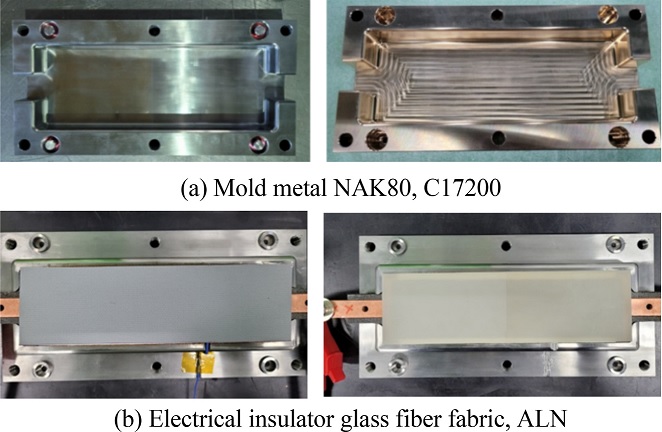

다층 구조의 피가열체 재료로 가공성이 좋고, 사출 압력을 견딜 수 있는 NAK80, C17200을 선정하여 비교하였다. 다층 구조 금형 모듈의 피가열되는 Cavity를 포함한 몰드 금속 재료로 기존 사출 공정에서 미세조직 가공성이 좋고, 사출 압력에 대한 내구성이 좋은 NAK80과 열전도도가 뛰어난 C17200을 NAK80과 유사한 경도 40 HRC으로 열처리하여 사출 공정에 적합하게 만들어 적용하였다. 또한 급속가열을 위해 가공에 의한 변형과 사출 압력에 견딜 수 있는 0.5 cm 이상의 두께를 적용하였다. 몰드 금속 재료들의 주요 물성은 Table 1과 같다.

직접적인 전력인가를 통해 가열되는 CNT Web Film을 금형에 적용하기 위해 CNT 이외의 금형 및 기타 부품으로 전력이 배출되는 것을 방지해야 한다. 이를 위해 CNT Web Film이 적용되는 곳의 절연 방법으로 절연체를 직접 적용하였다. 또한 Fig. 2(a)와 같이 상부에 피가열 몰드 금속이 위치하여 가열되는 구조로 높은 승온속도를 위해 절연과 함께 열전달이 높은 재료를 선정하여 적용하여야 한다. 이를 위해 절연체 재료로 ALN과 Glass Fiber Fabric 소재를 피가열 몰드 금속과 CNT Web Film 사이에 각각 적용하여 전기적 절연 확보 및 급속가열 성능을 비교하였다. 절연재료들의 주요 물성은 Table 2와 같다. CNT Web Film의 반대면에는 급속가열의 효율을 높이기 위해 단열소재인 절연체를 적용하여 한쪽으로의 열 흐름을 만들어 적용하였다. 또한 실험에 사용된 금형 모듈은 Fig. 2(b)와 같이 실제 사출에서 쓰이는 금형의 축소판으로 크기는 약 27 × 13 × 5 cm의 코어 금형으로 구성되었다.

2.3 급속가열 실험 방법

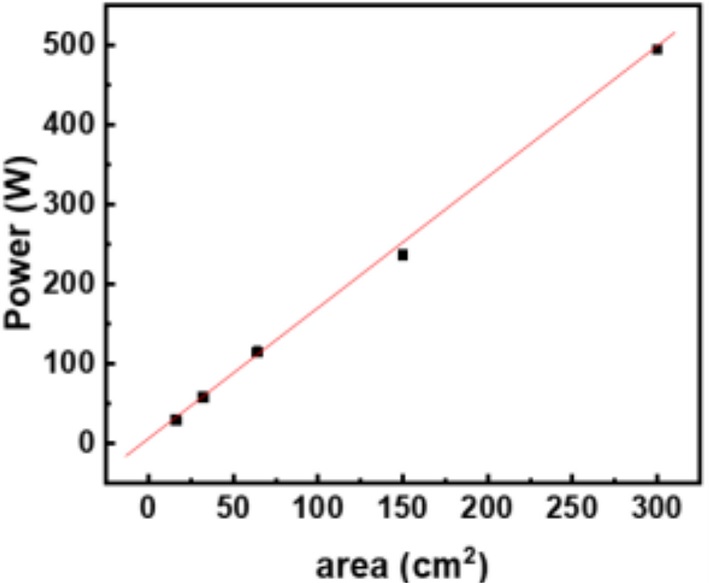

CNT Web Film이 직접적인 가열원으로 금형의 급속가열이 되므로 가열 제어를 위해 인가되는 전력량에 따른 가열 성능을 측정하였다. 이는 Fig. 3과 같고 CNT Web Film을 Free Standing 상태로 가열하여 약 300°C에 도달할 때 인가전력을 기준으로 CNT Web Film의 면적에 따라 인가되는 전력을 나타내었다[11]. CNT Web Film의 면적에 따라 약 300°C에 이르게 하는 전력은 면적의 증가에 따라 일정하게 증가하는 분포를 나타냈다. 이를 통해 CNT Web Film을 일정한 온도로 가열하기 위한 면적에 따른 전력 즉, 전력 밀도가 일정함을 알 수 있었다. 동일한 전력 밀도를 테스트 금형 모듈에 인가하여 각각 Mold Metal과 절연체 재료를 변경해가며 승온속도의 성능을 측정하여 비교하였다. 재료의 물성치가 가장 낮은 NAK80-Glass Fiber Fabric 적용 시 직류전원(ODA Technology, Ex Series)을 사용하여 15 × 6 cm (90 cm2) 크기의 3 Ω CNT Web Film에 4.8 kW 전력 밀도 약 53 W/cm2 전력을 인가하였을 때 피가열 몰드 금속의 바깥 표면 승온속도가 20°C/s 이상인 조건을 기준으로 실험하였다.

3. 실험 및 결과

3.1 Mold Metal 재료에 따른 급속가열 성능 고찰

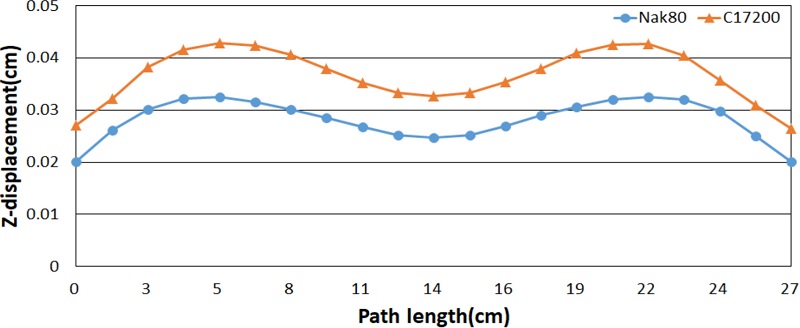

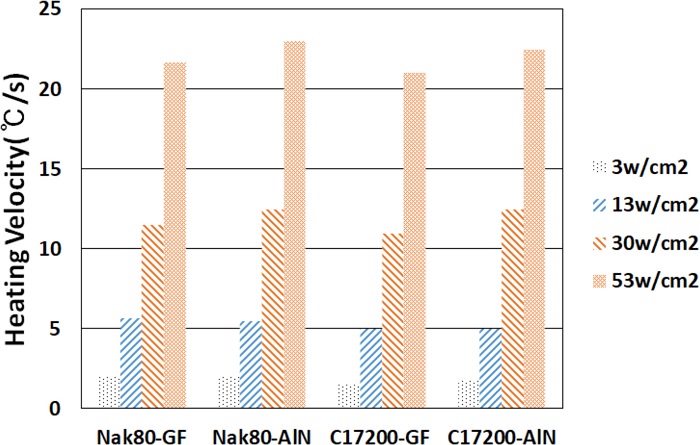

다층 구조 금형 모듈의 몰드 금속 소재로 NAK80과 C17200을 각각 적용하여 급속가열 실험을 진행하였다. 가열 실험은 RHCM 공정을 모사하기 위해 타겟온도로 피가열되는 몰드 공동 표면의 온도를 약 150°C 이상으로 가열하고, 승온속도는 약 20°C/s 이상을 목표로 하여 진행하였다. 두 가지 케이스 모두 동일한 약 3 Ω의 CNT Web Film과 절연체 재료는 Glass Fiber Fabric을 적용하였고, 전력 밀도 53 W/cm2를 인가시켜 가열하였다. NAK80과 C17200 모두 150°C 이상 가열되었고, 각각 최대 승온속도로 21.7, 21°C/s를 나타냈다. 몰드 금속 NAK80과 C17200의 열용량은 각각 3.75, 3.47 J/cm3 × K로 NAK80이 약 1.09배 높은 수치를 나타내고, 열전도도는 각각 0.427, 1.3 W/cm × K로 약 3배 C17200 몰드 금속에서 높은 수치를 나타낸다. 이와 같이 열 물성치에서 C17200이 NAK80에 비해 높은 수치를 나타내지만 급속가열 실험에서는 NAK80의 승온속도가 높게 나타났다. 이와 같은 차이는 두 몰드 금속의 열팽창 계수의 차이로 나타났다. NAK80과 C17200 각 몰드 금속의 열팽창 계수는 13.5, 17.8 μm/°C 이며, Fig. 5와 같이 해석을 통해 열변형을 구하면 가열되는 몰드 금속의 내부 온도 200°C 적용 시 각각 최대변형이 0.032, 0.042 cm로 나타난다. 고온 가열 시 약 0.01 cm 이상의 변형의 차이가 예상되며 다층 구조 금형 내부의 미접촉에 의해 승온속도의 차이가 나타난것으로 판단된다. 그러므로 NAK80 몰드 금속을 적용하는 것이 더 높은 급속가열 성능을 낼 것으로 판단된다.

3.2 절연체의 재료에 따른 급속가열 성능 고찰

절연체 소재로 Glass Fiber Fabric (GF), Aluminium Nitride (ALN)을 다층 구조 금형 모듈에 각각 적용하여 급속가열 실험을 진행하였다. 몰드 금속으로 NAK80과 C17200 모두 적용하여 승온속도를 측정하였으며, 총괄적으로 승온속도를 비교하였다. CNT Web Film은 약 3 Ω의 동일한 Sample을 사용하였으며 최대 53 W/cm2 전력 밀도를 적용하였다. NAK80-Glass Fiber Fabric 조합에서는 21.7°C/s, NAK80-ALN 조합에서는 23°C/s, C17200-Glass Fiber Fabric 조합에서는 21°C/s, C17200-ALN 조합에서는 22.5°C/s 로 최대 승온속도를 나타냈다. 몰드 금속 재료 비교에서 나타난 결과와 유사하게 다른 절연체 재료를 적용했을 경우에도 CTE 차이에 의해 NAK80의 승온속도가 C17200과 비교하여 높게 나타났으며, 절연체 재료의 경우 ALN이 Glass Fiber Fabric과 비교하여 상대적으로 높은 승온속도를 나타냈다. 절연체 재료의 열 물성을 비교하면 Glass Fiber Fabric과 ALN의 열용량과 열전도도는 각각 0.83, 2.7 J/cm3 × K, 0.015, 1.7 W/cm × K로 ALN이 열 물성에서 높은 수치를 나타낸다. 그러나 승온속도는 물성치와는 달리 근소하게 ALN이 높게 나타났다. 승온속도는 ALN이 높게 나타났지만 비약적인 차이를 나타내지 못해 금형의 곡면 등 복잡 형상에 유연소재로 적용하는데 한계가 있다. 그러므로 비교적 유사한 승온속도 성능을 나타내는 Glass Fiber Fabric을 다층 구조 금형 모듈의 절연체로 적용하여 사용하는 것이 적합할 것으로 판단된다.

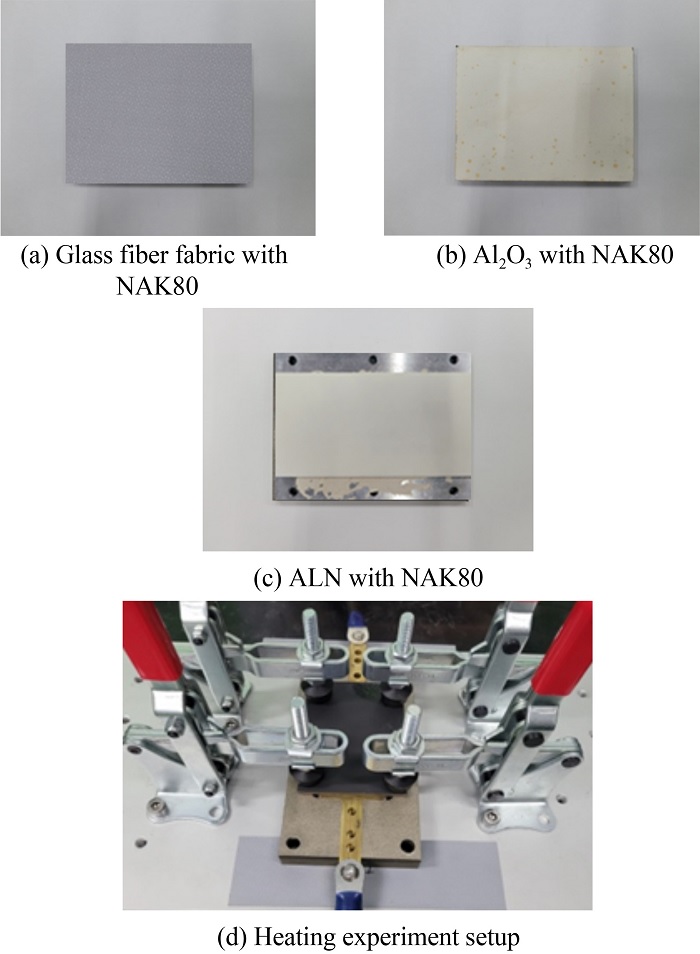

3.3 절연체의 재료의 물성에 따른 승온속도 고찰

다층 구조 금형 모듈의 절연체 재료 열 물성과 승온속도와의 상관관계를 분석하기 위해 Glass Fiber Fabric과 Al2O3를 NAK80과 조합하여 분석하였다. 가열 실험과 함께 다층 구조의 복합체의 열 물성 측정을 위해 Fig. 7과 같이 금형 모듈의 피가열체 부분을 평판화한 시편으로 동일한 두께로 제작하여 적용하였다.

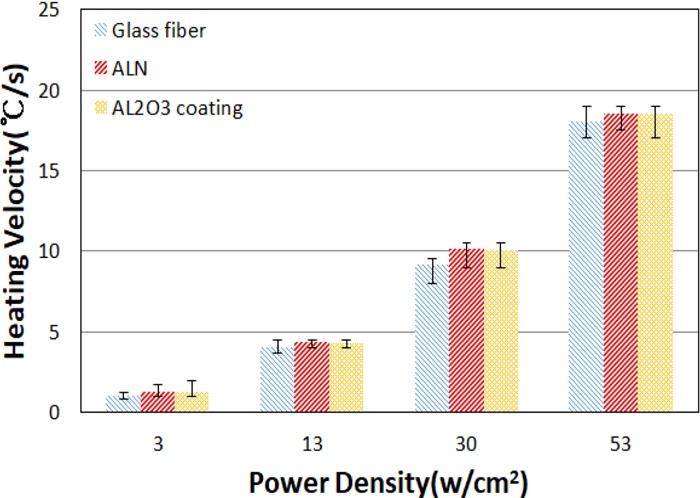

GF, ALN과 Al2O3 모두 약 0.05 cm 두께로 NAK80과 함께 가열시편으로 적용하였다. NAK80과 각 절연체 GF, ALN과 Al2O3을 조합하여 측정한 물성치는 Table 3과 같이 열용량은 각각 0.165, 1.266, 0.101 J/cm3 × K로 ALN 적용에서 가장 크게 나타났고, GF와 Al2O3은 유사한 수치를 나타냈다. 열전도도 또한 ALN 적용 시 0.266 W/cm × K로 가장 크게 나타났다. 실제 가열 실험으로 승온속도가 열용량 및 열전도도 수치에 영향을 받는지 확인하였다.

다층 구조 금형 모듈에 네 가지 전력 밀도를 각 절연체를 적용 후 인가시켜 급속가열되는 피가열 몰드 금속의 표면 승온속도를 측정하였다. 최대 승온속도는 약 53 W/cm2 인가 시 Fig. 8과 같이 NAK80-GF 조합에서는 18°C/s, NAK80-ALN 조합에서는 18.5°C/s, NAK80-Al2O3 조합에서는 18.5°C/s로 나타났다. 절연체 재료로 ALN과 Al2O3을 적용하였을 때 매우 유사한 수치로 최대 승온속도를 나타냈다. 이는 열용량과 열전도도 수치와는 다른 결과로 승온속도와 큰 영향이 없는 것으로 판단된다. 그러나 열 물성치를 열확산도로 환산하여 나타내면 실험결과와 유사한 수치가 나타난다. 열확산도 수치는 ALN과 Al2O3에서 각각 0.21043, 0.2401 cm2/s로 GF의 0.04349 cm2/s와는 큰 차이를 보인다. 이를 통해 승온속도는 열확산도와 밀접한 영향이 있는 것으로 판단된다. 그러므로 코팅 공정으로 복합형상에 적용이 용이한 Al2O3을 절연체 재료로 적용하여 급속가열 금형 모듈을 구성하는 것이 적합할 것으로 판단된다.

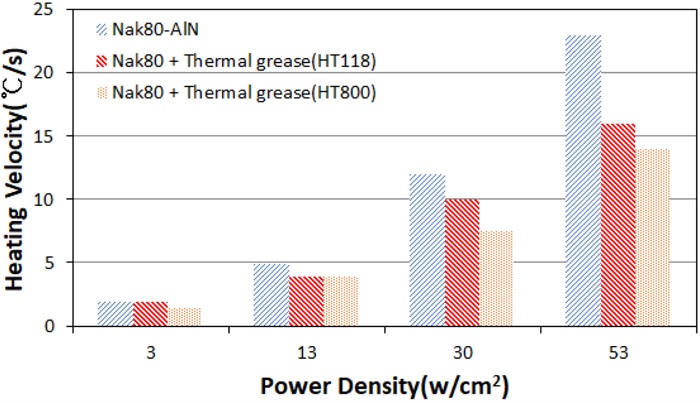

3.4 Thermal Grease 적용 급속가열 실험

다층 구조의 절연체는 CNT Web Film과 접촉하여 열을 전달하게 된다. 접촉에 의해 열전달이 되므로 절연체의 표면 상태에 따라 접촉이 달라진다. 급속가열의 효율을 더 높이는 방법으로 표면 상태에 따른 Air Gap을 Thermal Grease로 채워 미접촉으로 손실되는 열을 확보하고자 한다. 다층 구조 절연 및 열전달 재료로 Fig. 9와 같이 고내열 및 절연 성능을 가지는 Thermal Grease HT-118과 HT-800을 적용한 ALN과 기본 ALN만 적용된 금형 모듈을 가열 실험 및 비교하였다. 이전 가열 실험들과 동일하게 네가지 전력 밀도를 각 Sample에 인가하여 가열하였다. Fig. 10과 같이 인가 전력이 비교적 낮은 3, 13 W/cm2에서는 각 Sample별 피가열체 몰드 금속의 승온속도가 유사하게 나타났지만 인가 전력이 높아질수록 승온속도에 차이가 극명하게 나타났다. Thermal Grease를 적용하지 않은 순수 ALN만 적용되었을 때 약 53 W/cm2 전력 밀도 인가 시 23°C/s로 승온속도가 가장 높았고, HT-118과 HT-800을 함께 적용한 Sample보다 약 7°C/s 높게 나타났다. 기본 ALN을 적용하여 가열할 때 에너지 효율이 가장 높게 나타나는 것을 알 수 있었다. CNT Web Film의 특성상 접촉하는 표면의 특성을 반영하여 접촉됨으로 Thermal Grease 적용 시 오히려 열전달 성능이 떨어짐을 확인할 수 있었다.

4. 결론

본 연구에서는 CNT Web Film을 적용한 RHCM 공정의 구현을 위해 다층 구조의 금형 모듈을 설계하고, 급속가열 성능을 높이기 위해 재료별 가열 실험을 통해 열전달 특성 실험을 수행하였으며, 연구를 통해 얻어진 주요 결론은 다음과 같다.

(1) CNT Web Film을 RHCM 공정의 급속가열원으로 금형에 적용하기 위한 다층 구조 금형 모듈 구조를 제안하였다.

(2) 급속가열의 효율을 극대화시키기 위해 다층 구조 금형 모듈 내부의 피가열 몰드 금속과 절연체 재료의 비교를 위해 가열실험을 진행하였으며 몰드 금속 재료의 경우 NAK80과 C17200의 두 가지로 적용하여 실험한 결과 C17200의 경우 물성치는 열전달에 우세하나 NAK80에 비해 열팽창에 취약하여 미접촉에 의한 열전달 손실을 야기함으로 NAK80 적용 시 승온속도가 더 높게 나타남을 확인할 수 있었다.

(3) 절연체 재료의 경우 Glass Fiber Fabric, ALN, Al2O3을 적용하여 비교 가열 실험한 결과 모두 전기를 효과적으로 절연하였고, 열전달 성능의 경우 피가열 몰드 금속의 승온속도를 결정짓는 물성치는 기존 열용량과 열전도도 물성치가 아닌 열확산도임을 확인하였다. ALN의 경우 0.24 cm2/s로 가장 높은 열확산도를 나타냈지만 Al2O3의 경우 0.21 cm2/s로 승온속도 실험에서도 유사한 성능을 나타냄으로 복합면의 적용에 유리한 Al2O3을 최종 재료로 선정하였다.

(4) 다층 구조의 특성상 여러 재료들이 접촉하기 때문에 가열원과 접촉을 최대화하여 열전달을 극대화하고자 하였다. 그러나 CNT Web Film의 특성상 접촉하는 재료의 표면을 반영하여 접촉됨으로 Thermal Grease를 적용할 경우 오히려 열전달의 손실을 야기함을 확인할 수 있었다.

본 연구에서 개발된 다층 구조 금형 모듈이 적용된 급속가열사출 금형은 기존의 급속가열 기법에 비해 가열속도가 빠른 장점을 가지며 적은 설비투자 비용으로 생산과 비용의 측면에서 큰 장점이 있다. 향후 사출 공정에 효과적인 적용을 위한 내구성 및 안정화에 대한 연구를 수행하여 기술의 완성도를 높일 전망이다.

Acknowledgments

본 연구는 산업통상자원부 산업기술혁신사업(산업핵심기술 개발사업, No. 20004272)의 지원을 받아 수행된 결과임.

REFERENCES

-

Yao, D., Kim, B., (2002), Development of rapid heating and cooling systems for injection molding applications, Polymer Engineering & Science, 42(12), 2471-2481.

[https://doi.org/10.1002/pen.11133]

-

Chen, S.-C., Chang, Y., Chang, Y.-P., Chen, Y.-C., Tseng, C.-Y., (2009), Effect of cavity surface coating on mold temperature variation and the quality of injection molded parts, International Communications in Heat and Mass Transfer, 36(10), 1030-1035.

[https://doi.org/10.1016/j.icheatmasstransfer.2009.06.020]

-

Liu, X., Zhou, T., Zhang, L., Zhou, W., Yu, J., Lee, L. J., Allen, Y. Y., (2018), Fabrication of spherical microlens array by combining lapping on silicon wafer and rapid surface molding, Journal of Micromechanics and Microengineering, 28(7), 075008.

[https://doi.org/10.1088/1361-6439/aab995]

-

Rytka, C., Kristiansen, P., Neyer, A., (2015), Iso-and variothermal injection compression moulding of polymer microand nanostructures for optical and medical applications, Journal of Micromechanics and Microengineering, 25(6), 065008.

[https://doi.org/10.1088/0960-1317/25/6/065008]

-

Jeng, M.-C., Chen, S.-C., Minh, P. S., Chang, J.-A., Chung, C.-S., (2010), Rapid mold temperature control in injection molding by using steam heating, International Communications in Heat and Mass Transfer, 37(9), 1295-1304.

[https://doi.org/10.1016/j.icheatmasstransfer.2010.07.012]

-

Wang, G., Hui, Y., Zhang, L., Zhao, G., (2018), Research on temperature and pressure responses in the rapid mold heating and cooling method based on annular cooling channels and electric heating, International Journal of Heat and Mass Transfer, 116, 1192-1203.

[https://doi.org/10.1016/j.ijheatmasstransfer.2017.09.126]

-

Wang, G., Zhao, G., Li, H., Guan, Y., (2009), Research on a new variotherm injection molding technology and its application on the molding of a large LCD panel, Polymer-Plastics Technology and Engineering, 48(7), 671-681.

[https://doi.org/10.1080/03602550902824549]

-

Huang, M. S., Tai, N. S., (2009), Experimental rapid surface heating by induction for micro-injection molding of light-guided plates, Journal of Applied Polymer Science, 113(2), 1345-1354.

[https://doi.org/10.1002/app.30053]

-

Yang, H., Yilmaz, G., Han, G., Eriten, M., Zhang, Z., Yu, S., Shi, M., Yan, H., Yang, W., Xie, P., (2020), A quick response and tribologically durable graphene heater for rapid heat cycle molding and its applications in injection molding, Applied Thermal Engineering, 167, 114791.

[https://doi.org/10.1016/j.applthermaleng.2019.114791]

-

Oh, S. A., Ko, Y. B., Cha, B. S., Park, K., (2020), A study on thermal and flow characteristics of an injection mold using a detachable core module with embedded heating, Journal of the Korean Society for Precision Engineering, 37(5), 371-379.

[https://doi.org/10.7736/JKSPE.020.002]

- Kim, H., Ha, J., Song, H., Park, J., Jeong, Y., Park, S., (2020), Rapid and durable electric heating characteristics of carbon nanotube web film. Proceedings of the Korean Society for Precision Engineering Conference, 799-799.

Ph.D. candidate in the Department of Mechanical Engineering, Korea University and Researcher in Korea Institute of Industrial Technology. His research interest is precision engineering and heat transfer.

E-mail: ctood09@korea.ac.kr

Principal Researcher in Korea Institute of Industrial Technology. His research interest is optimization of injection molding process.

E-mail: kaiser74@kitech.re.kr

Professor in the Department of Mechanical Engineering, Korea University. His research interest is precision engineering and error compensation.

E-mail: wcchoi@korea.ac.kr