사출 금형 급속냉각을 위한 CO2 적용 냉각 모듈 설계

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The design of the injection mold cooling system is important. The cooling time consumes 70-80% of the injection molding cycle, so a well-designed cooling system can shorten the molding time and improve productivity significantly. Recently, many studies have been conducted for rapid cooling of a hot-spot area using CO2 in injection molding. In this study, a cooling module based on CO2 was designed and manufactured for uniform and rapid cooling of an injection mold with a large cavity, and cooling characteristics were investigated through experiments. As the CO2 supply pressure increased, the cooling effect increased significantly, while the cooling uniformity decreased relatively. In the case of using the heat exchanger, the cooling effect increased by 10°C on average compared to the case without the heat exchanger, whereas the effect on the cooling uniformity was insignificant. When the CO2 was injected from both sides, the cooling effect increased by approximately 8°C on average compared to the case of injection from one side, and the cooling uniformity was approximately 10% higher. By using a heat exchanger and applying CO2 bidirectional supply, a cooling rate of up to 5.78°C/s and an average of 4.9°C/s could be achieved.

Keywords:

Cooling module, Carbon dioxide, Mold cooling, Injection molding, Heat exchanger, Cooling rate키워드:

냉각 모듈, 이산화탄소, 금형냉각, 사출 성형, 열교환기, 냉각속도1. 서론

사출 성형은 용융된 수지를 금형 안으로 주입하고, 금형냉각과 함께 수지를 고화시키는 대표적인 성형 방법이다. 금형냉각은 총 사이클 시간의 약 70-80%를 차지하기 때문에 생산성 향상을 위해 대단히 중요하며, 아울러 냉각 공정에서 성형품 위치에 따라 발생하는 온도 편차는 냉각시간을 지연시킬 뿐만 아니라 휨 변형을 일으키는 주요인이 된다.

금형을 냉각하기 위하여 일반적으로 금형 안에 냉각회로를 가공한 이후에 냉각수 또는 기름을 순환시키는 방식을 사용한다. 그러나 금형의 열관성이 크기 때문에 냉각에 많은 시간이 소요되고, 면 냉각이 아닌 선 냉각 방식이기 때문에 금형의 각 부분에서 온도 편차가 크게 발생하는 문제점이 있다. 아울러 냉각회로를 드릴로 가공할 경우 직선형 형상으로 제한되기 때문에 곡면이나 두께가 두꺼운 영역에서 냉각 효율이 낮은 단점이 있다[1].

반면에 적층 제조 공법을 사용한 형상 적응형 냉각회로를 적용하여 냉각시간을 크게 단축시킬 수 있음이 보고되었다[2-5]. 그러나 사용 중 냉각회로의 막힘, 부식, 슬러지 부착 등 다양한 문제가 빈번히 발생하고, 이때 곡선형 냉각회로의 특성상 금형 수리가 어렵기 때문에 양산 공정에 적용하는데 한계가 있다. 다른 한편으로 냉각회로에 냉수와 온수를 교대로 주입하여 금형 가열 및 냉각 효율을 극대화하려는 연구가 이루어졌다[6-8]. 이 방식에서는 사출 성형 충전 단계 이전에는 냉각회로 안에 온수를 주입하여 금형온도를 높게 유지하고, 충전 이후에는 냉수를 주입하여 금형온도를 낮게 유지하였다. 사출 성형 제품의 품질과 생산성을 어느 정도 높일 수 있지만 직선형 냉각회로와 물을 사용하기 때문에 여전히 냉각 효율과 온도 편차의 한계를 안고 있다.

Park 등[9]은 열전달을 극대화시킬 수 있도록 삼중 주기적 최소 곡면(Triply Periodic Minimal Surfaces, TPMS)을 적용한 격자구조물을 설계하고, 적층 제조 공법에 의해 제작한 구조물을 핫스팟 영역에 적용한 실험을 통해 냉각시간을 기존 냉각 채널 대비 40% 이상 줄일 수 있음을 발표하였다.

최근에는 CO2를 사용하여 사출 성형 제품의 핫스팟 영역을 급속냉각하려는 시도가 이뤄지고 있다. 일반적으로 CO2는 불활성, 불연성, 무색 가스이며, 72.8 bar 이상으로 압축하고, 31°C 이상이 되면 액체와 기체의 물성을 나타내는 초임계상태에 이르게 된다. 압축된 CO2가 분사되면 압력 강하로 인해 급격한 단열 팽창이 일어나고, Joule-Thomson 영향[10,11]으로 대기압에서 –79°C까지 온도가 떨어진다. Seidl 등[12]은 구멍이 있는 내부 구조물과 두께가 얇은 표면층으로 구성된 구조물 안에 액상의 CO2를 주입하여 냉각 효과를 분석하였으며, 물을 사용한 경우에 비해 약 3배 정도 빠르게 냉각이 이루어짐을 보고하였다.

Linde North America에서는 몰드 코어에 지름 2 mm의 구멍을 가공하고, 구멍 안에 외경 0.8 mm의 스테인리스 튜브를 삽입한 이후에 60 bar의 압력으로 액상의 CO2를 주입하여 냉각시간을 50% 단축시킬 수 있음을 발표하였다[13].

본 연구진에서는 선행 연구[14]를 통해 CO2 공급장치와 핫플레이트를 제작하고, 실험계획법을 적용하여 CO2 주입 공정 조건이 핫플레이트의 냉각에 미치는 영향에 대해 고찰하였다. 특히 내경 0.9 mm인 모세관 튜브 1개를 통해 CO2 가스를 토출할 때 반지름 5 mm 영역의 면적에 대해 7.5°C/s의 냉각속도를 구현할 수 있음을 확인하였다.

본 논문에서는 넓은 면적의 캐비티를 갖는 사출 금형을 균일하고 급속하게 냉각하기 위하여 CO2를 적용한 금형 냉각 모듈을 설계, 제작하고, 실험을 통해 냉각 특성을 고찰하였다.

2. 냉각 모듈 설계

2.1 CO2 냉각시스템 구성

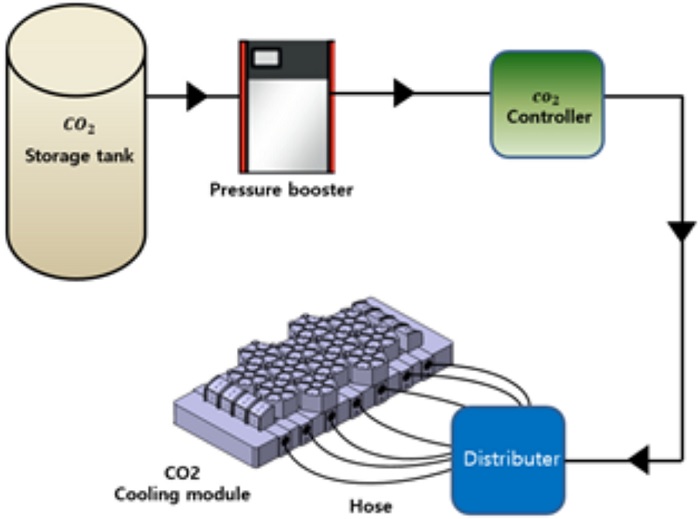

Fig. 1은 CO2를 금형까지 공급하기 위한 시스템 구성을 나타낸 것이다. 저장탱크 안에 있는 CO2는 압력부스터에 의해 100 bar 이상으로 압축되고, CO2 컨트롤러에서 제어하는 일정한 압력에 의해 분배기 안으로 주입된다. 또한 분배기와 연결된 다수의 호스를 통해 CO2가 냉각 모듈 안으로 공급되도록 하였다. 최종적으로 금형 내부에서 토출된 CO2가 금형 캐비티 또는 코어 표면을 냉각시키도록 구성하였다.

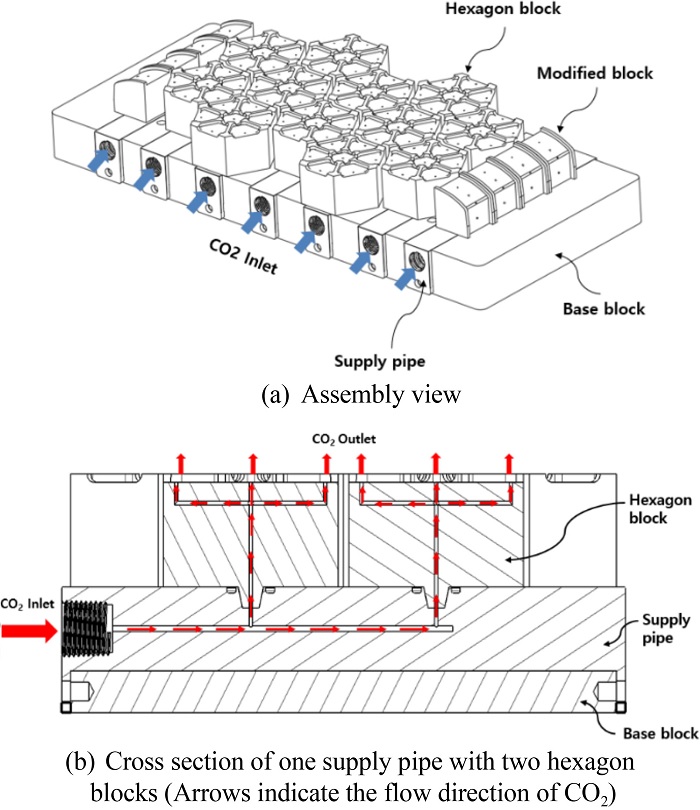

Fig. 2(a)는 금형 내부에 삽입되는 CO2 냉각 모듈의 조립도를 나타낸 것이다. 분배기에 연결된 각각의 호스가 공급파이프의 입구에 연결되며, 공급파이프 안으로 주입된 CO2는 Fig. 2(b)에서 화살표로 표시한 바와 같이 공급파이프와 연결된 육각블록 및 수정블록을 통해 금형 캐비티 또는 코어 내부로 분사되도록 하였다.

2.2 분배기 설계

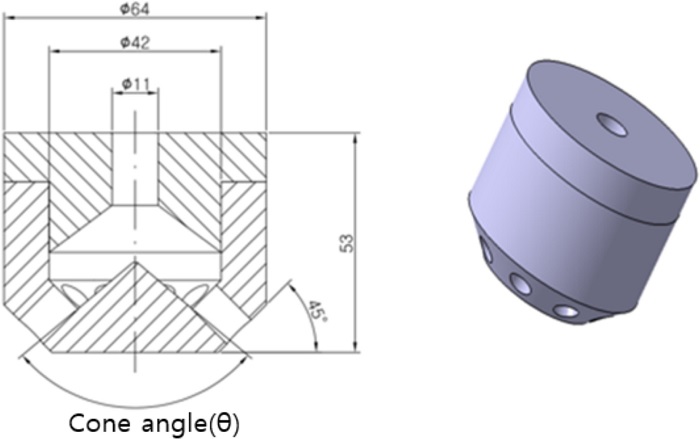

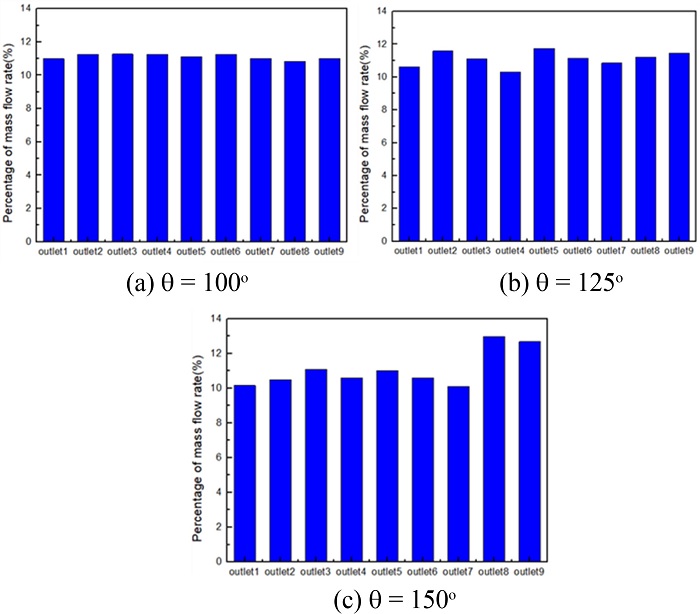

넓은 면적의 금형을 냉각하기 위하여 CO2 공급장치와 하나의 라인으로 연결된 분배기에 여러 개의 호스를 연결하여 냉각 모듈 안으로 CO2를 균등하게 분배할 수 있도록 하였다. Fig. 3은 분배기 개략도를 나타낸 것이며, 상부의 구멍은 공급장치를 통해 주입되는 CO2 입구이다. 중심부 형상을 원뿔로 설계하고 각각의 출구를 동일한 각도로 배치하였다. 원뿔의 각도(θ)를 설계변수로 지정하고, 각각 100, 125, 150°인 경우에 대하여 ANSYS-CFX를 사용하여 유동해석을 수행하고, 각 출구에서 토출되는 유량비율을 비교하였다.

Fig. 4는 각각의 원뿔각도에 대하여 9개 출구에서의 유량비율을 예측한 결과이며, 각도가 증가함에 따라 토출유량의 균일도가 감소하고 있음을 볼 수 있다. 선행 연구 결과[15]에 따르면 원뿔각도 125, 150°의 경우 중심 원뿔 부위에 와류가 발생하였으며, 각도가 증가함에 따라 와류의 크기가 증가하였다. 따라서 원뿔 각도가 클 때 발생하는 와류가 유량비율의 균일도 감소에 영향을 준 것으로 판단된다. 원뿔각도 100°인 경우의 균일도는 150°인 경우에 비해 18% 증가하였으며, 이를 반영하여 분배기의 원뿔각도를 100°로 설계하였다.

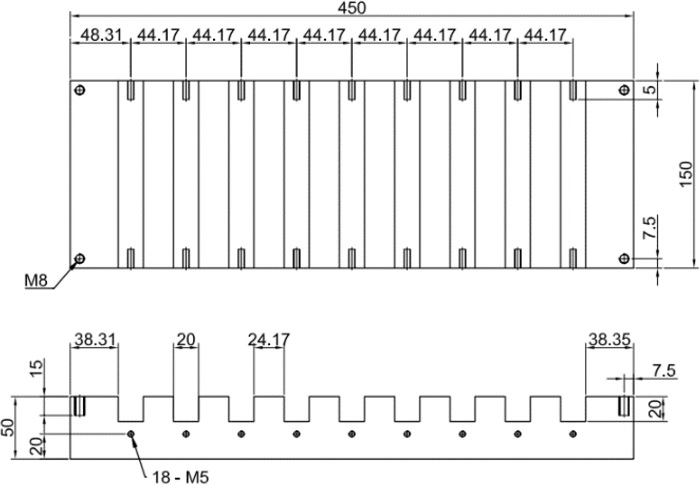

2.3 베이스블록 설계

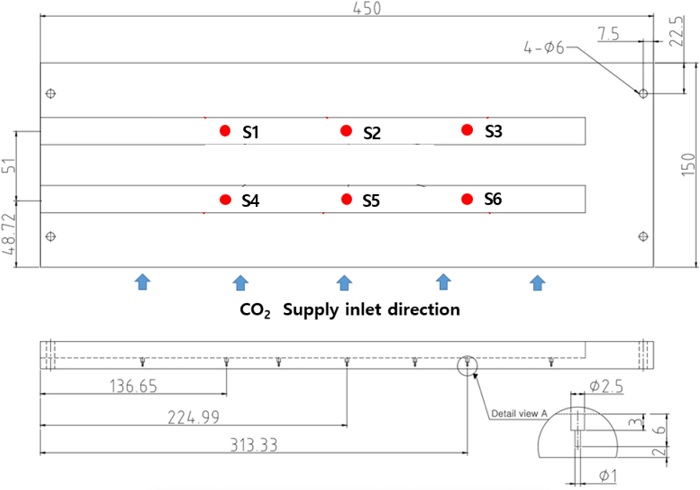

공급블록을 결합하기 위하여 Fig. 5와 같이 베이스블록을 설계하였다. 가로 450, 세로 150, 높이 50 mm의 직육면체 형상으로, 윗면에는 공급파이프가 장착될 수 있도록 홈을 가공하고, 홈 하단부에 M5 나사 탭을 가공하여 공급파이프와 결합할 수 있도록 하였다.

2.4 공급파이프 설계

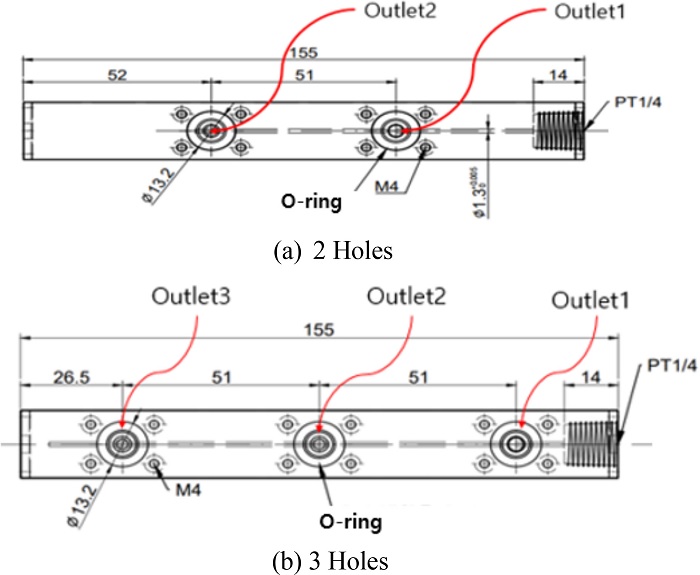

분배기를 통해 공급된 CO2를 육각블록 안으로 주입하기 위해 2구 및 3구 공급파이프을 설계하였다. 공급파이프는 길이 155, 폭 20 mm인 직육면체 형상이며, 입구에 Ø4 mm 크기의 구멍을 길이 방향으로 설치하였다. 공급파이프에 2개 또는 3개의 육각블록을 조립하며, CO2 누설을 방지하기 위해 육각블록과 결합되는 각 출구에 O링 홈을 설치하였다. 각각의 육각블록과 연결되는 공급파이프 출구 구멍의 직경이 모두 동일할 경우 선행 연구[15]를 통해 육각블록으로 공급되는 CO2 유량은 공급파이프의 입구에서 멀리 떨어질수록 증가함을 알 수 있었다.

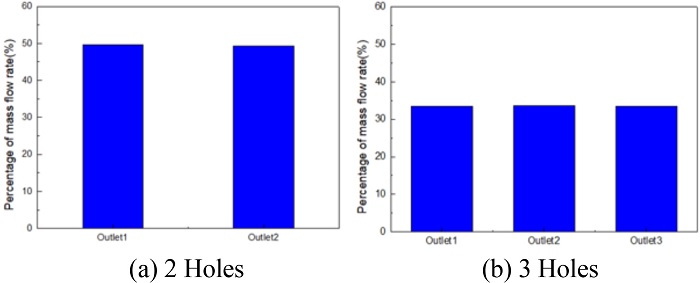

따라서 각각의 육각블록으로 공급되는 CO2 유량이 균일하도록 공급파이프의 입구에서 멀리 떨어질수록 공급파이프 출구 구멍의 직경을 작게 설계하였다. Fig. 6은 2구 및 3구 공급파이프를 나타낸 것이다. 2구 공급파이프의 경우 입구 직경 1.3 mm, Outlets 1과 2 직경을 각각 0.95, 0.9 mm로 설계하였다. 그리고 3구 공급파이프의 경우 입구 직경 1.3 mm, Outlets 1부터 3 직경을 각각 1.2, 0.95, 0.9 mm로 설계하였다.

2구 및 3구 공급파이프에 대하여 ANSYS-CFX를 사용하여 유동해석을 수행하고[15], 각 출구에서 토출되는 유량비율을 비교하였다. Fig. 7은 공급압력이 20 bar인 경우 2구와 3구 공급파이프에 대한 출구에서의 유량비를 각각 비교한 것이다. 2구 공급파이프의 경우 Outlets 1과 2에서 각각 49.6, 49.3%, 그리고 3구 공급파이프의 경우 Outlets 1부터 3에서 각각 33.5, 33.6, 33.5%로 각 출구로 분배되는 유량이 매우 균일함을 확인할 수 있다.

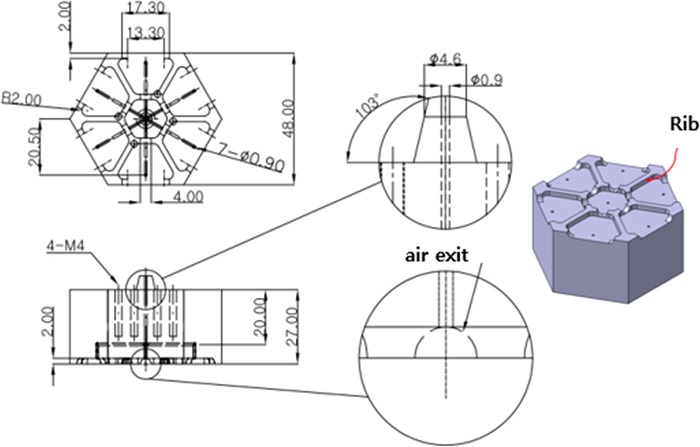

2.5 육각블록 설계

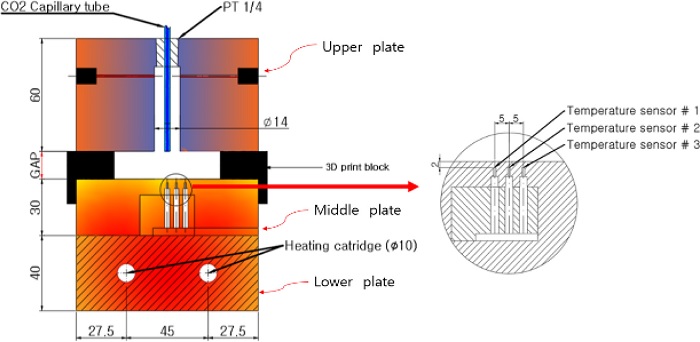

육각블록은 공급파이프의 상측에 조립되어 코어금형 캐비티의 하측에 배치되는 블록으로 공급파이프로부터 CO2를 공급받아 상측의 캐비티로 분사할 수 있도록 한다. 이때 CO2가 토출되는 지점으로부터 냉각되는 금형 표면과의 최적화된 간격(Gap)을 도출하기 위하여 Fig. 8과 같이 상판, 중간판, 하판으로 구성된 핫플레이트를 설계하였다.

상판은 크기가 100 × 100 × 60 mm이며, 재질은 SUS이고, 모세관을 고정할 수 있도록 상판 윗면에 PT 1/4 암나사 탭을 가공하였다. 중간판은 크기가 100 × 100 × 30 mm이며, 냉각 효과를 측정하기 위해 온도센서(Priamus, 4004C)를 냉각 표면 2 mm 아래 위치에 중간판 중심을 기준으로 5 mm 떨어진 등간격으로 3개 설치하였다. 그리고 하판은 크기가 100 × 100 × 40 mm이며 재질은 SUS로 제작하였고, Ø10 mm의 히트카트리지 2개를 45 mm 간격으로 설치하였다. 1개의 모세관을 사용해 CO2를 분사하였으며, 간격을 조절하기 위하여 3D 프린팅 방식으로 제작한 블록을 사용하였다.

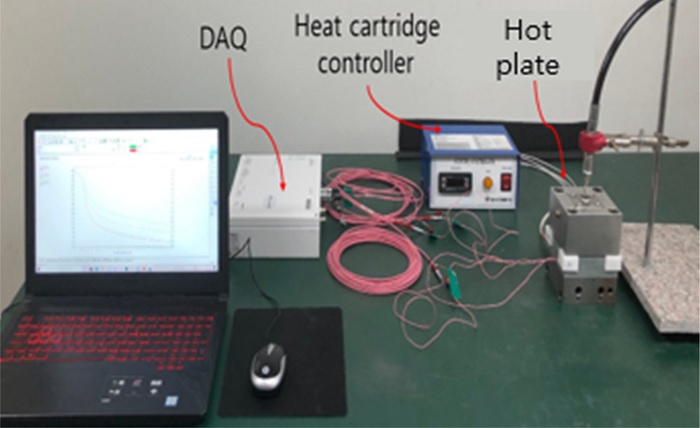

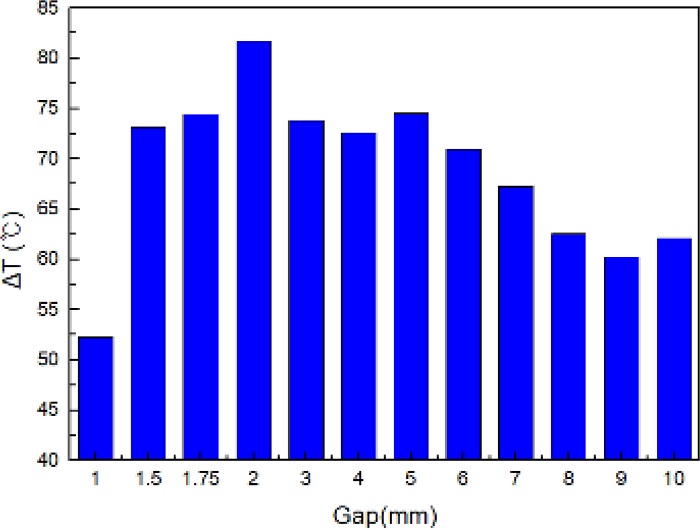

Fig. 9는 최적의 간격을 구하기 위한 실험 장치를 나타낸다. 초기온도 100°C, 공급압력 80 bar, 공급시간 20초의 실험 조건을 사용하였다. CO2 냉각 효과를 비교하기 위하여 온도센서를 이용하여 20초 동안의 온도 변화를 측정하였으며, 간격을 1부터 10 mm까지 변경하며 실험을 진행하였다.

Fig. 10은 간격 변화에 따른 온도 강하 효과를 나타낸 것으로서 간격 2 mm일 때 냉각 효과가 가장 큰 것으로 나타났다. CO2 토출 위치가 가열된 상판 표면으로부터 너무 멀리 떨어져 있는 경우에는 토출된 CO2 가스가 상판 표면까지 접근하면서 열전달로 인해 온도가 상승하게 되어 냉각 효과가 감소하게 되는 것으로 판단된다. 그리고 반대로 CO2 토출 위치가 가열된 상판 표면에 너무 가까우면 압축된 CO2가 팽창하면서 확산할 수 있는 공간이 작기 때문에 냉각 효과가 낮은 것으로 판단된다. 따라서 CO2 토출 위치와 냉각되는 금형 표면과의 간격이 2 mm로 유지 될 수 있도록 육각블록을 설계하였다.

Fig. 11은 육각블록 설계를 나타낸 것으로 높이 2 mm를 갖는 리브를 설치하였으며, 금형의 넓은 면적을 냉각할 수 있도록 7개의 구멍에서 CO2를 동시에 토출하도록 하였다.

3. 실험 및 고찰

3.1 실험 방법 및 장치

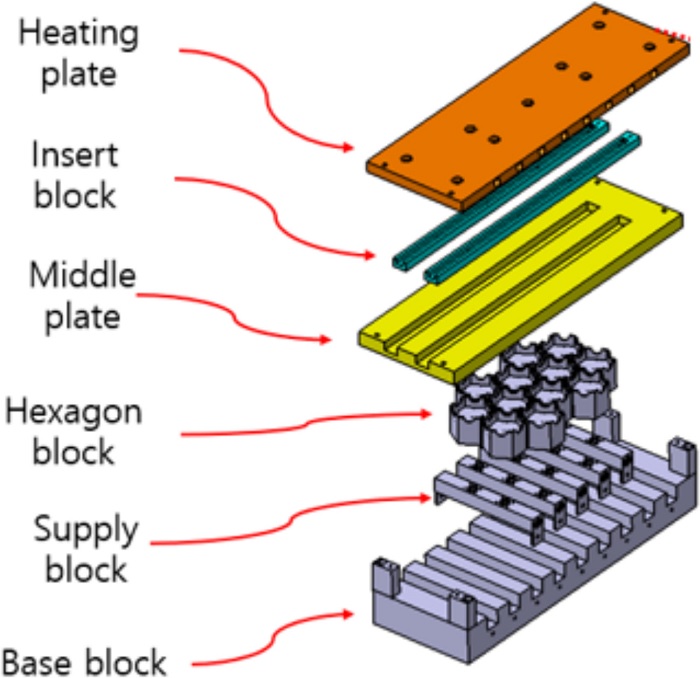

CO2 냉각 모듈에 대한 냉각 성능을 고찰하기 위하여 Fig. 12와 같이 CO2가 분사되는 육각블록 위에 온도센서 삽입을 위한 중간판을 설치하고, 상부에 히트카트리지가 삽입된 가열판을 설치해 중간판을 가열할 수 있도록 하였다.

Fig. 13은 온도센서(Priamus, 4004C)의 위치를 나타낸 것으로 표면으로부터 2 mm 아래에 6개 설치하였다. 그리고 온도센서를 용이하게 설치할 수 있도록 삽입블록을 추가하였다. 또한 중간판 상부에 동일한 크기의 가열판을 설치하였으며, 직경 10, 길이 150 mm의 히트카트리지 8개를 가열판 내부에 삽입하였다.

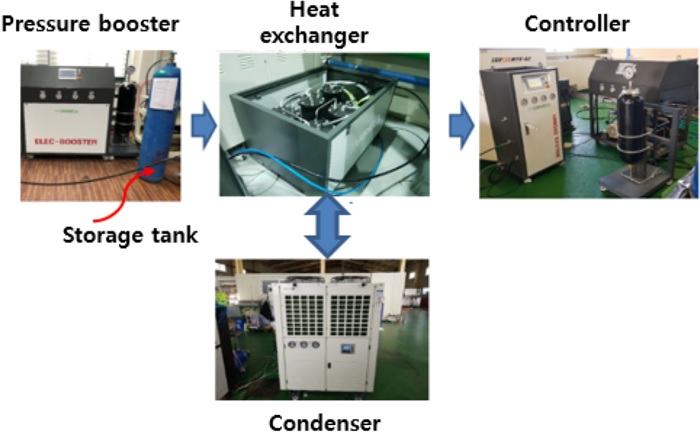

Fig. 14는 저장탱크, 압력부스터, 열교환기, 컨트롤러 등으로 구성된 CO2 공급장치를 나타낸 것이다. 고압으로 압축된 CO2 가스를 열교환기에서 냉각시키고 컨트롤러를 통해 토출압력, 토출시간 등을 제어할 수 있도록 구성하였다[14]. 여기서 열교환기는 5개의 실린더가 직렬로 연결되어 있으며, 각 실린더 안에 길이 6 m인 코일 형태의 SUS 배관을 설치하였다. 콘덴서를 이용해 -5°C 이하로 냉각된 부동액이 순환하면서 배관 내부의 CO2를 냉각할 수 있도록 하였다.

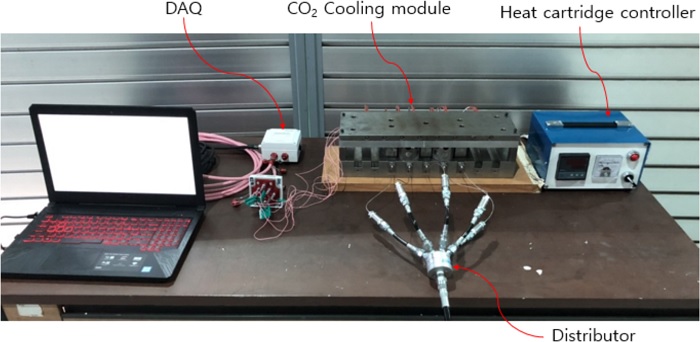

Fig. 15는 분배기를 포함한 CO2 냉각 모듈, 히트카트리지 컨트롤러, 온도측정 DAQ 장비 등의 실험 장치를 나타낸 것이다. 가열판에 삽입된 8개의 히트카트리지를 이용하여 중간판을 100°C까지 가열하고, 중간판에 장착된 6개의 온도센서를 이용해 20초 동안 온도 변화를 측정하였다. 온도센서가 설치된 각 지점에 대해 20초 동안 발생한 온도강하량을 측정하고, 온도강하가 가장 큰 값(ΔTmax)과 가장 작은 값(ΔTmin)을 이용해 식(1)과 같이 냉각 균일도(U)를 계산하였다.

| (1) |

3.2 실험 결과 및 고찰

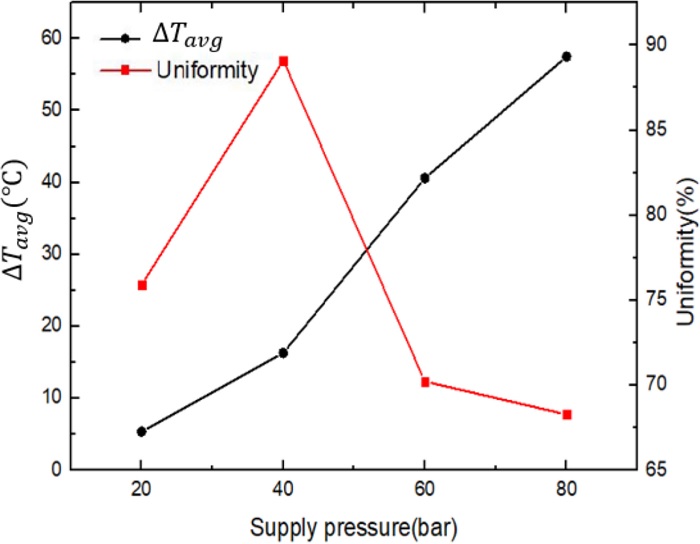

열교환기를 사용하지 않은 상태에서 Fig. 2와 같이 CO2를 한쪽에서 주입한 경우에 대하여 냉각 실험을 수행하고, CO2 공급압력이 냉각 효과에 미치는 영향을 고찰하였다. 공급압력이 20, 40, 60 bar인 경우에 대하여 각각 냉각 실험을 수행하고, 각 온도센서 위치에서 발생한 20초 동안의 온도강하를 측정하였다. Fig. 16은 공급압력에 따른 각 위치별 온도강하의 평균값 그리고 냉각 균일도를 나타낸 것이다. 공급압력이 높을수록 냉각 효과(ΔT)가 크게 증가하고 있으며, 반면에 냉각 균일도는 상대적으로 감소하고 있음을 알 수 있다. 압력이 높으면 토출유량이 증가하기 때문에 냉각 효과가 커지며, 반면에 공급압력이 클 경우 2구와 3구 공급파이프 출구에서의 유량비 차이가 증가하게 되어 냉각 균일도가 감소하게 된 것으로 판단된다.

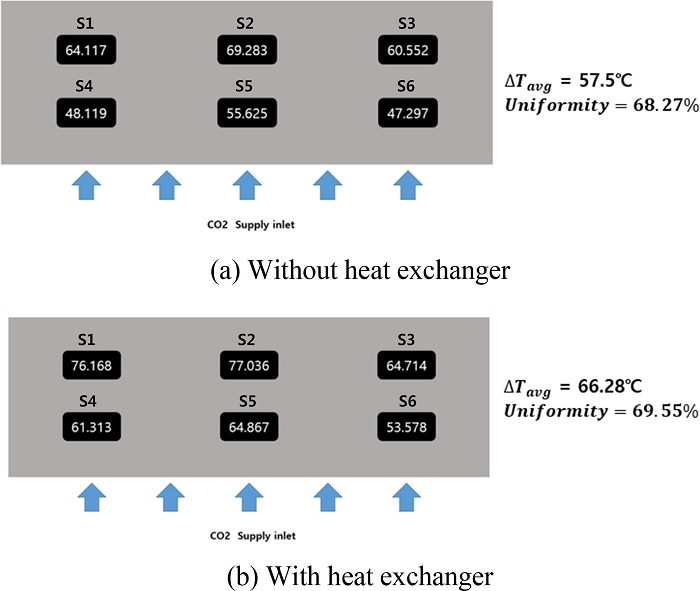

Fig. 17은 열교환기를 사용하지 않은 경우와 사용한 경우에 대한 CO2에 의한 온도강하를 비교한 실험 결과이다. 공급압력을 80 bar로 고정한 상태에서 열교환기를 사용한 경우가 사용하지 않은 경우에 비해 모든 지점에서 냉각 효과가 증가하였으며, 평균적으로 약 10°C의 냉각 효과 증가를 나타냈다. 한편, 열교환기 사용이 냉각 균일도에 미치는 영향은 거의 없으며, CO2 입구에서 멀리 떨어진 S1-S3 위치에서의 냉각 효과가 상대적으로 큰 것으로 나타났다. 이 결과는 앞에서 기술한 공급압력 20 bar인 경우에 대한 해석 결과인 Fig. 7과 서로 다른 것을 볼 수 있다. 공급파이프의 입구에서 멀리 떨어질수록 공급파이프 출구 구멍의 직경을 작게 설계하는 방식은 공급압력이 작을 경우에는 균일도 향상에 효과적이지만 공급압력이 클 경우에는 효과가 거의 없는 것으로 판단된다.

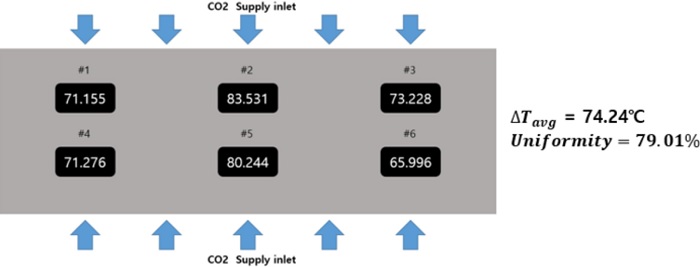

Fig. 18은 열교환기를 사용한 상태에서 CO2를 양쪽에서 주입한 경우에 대한 냉각 효과를 나타낸 결과이다. CO2를 양쪽에서 주입한 경우는 한쪽에서 주입한 경우인 Fig. 17(b)에 비해 온도강하(ΔT)가 크게 발생하며, 평균적으로 8°C가량 냉각 효과가 증가하였다. 뿐만 아니라 냉각 균일도가 약 10% 높게 나타났으며, S1-S3과 S4-S6 위치의 냉각 편차가 크게 감소하고 있음을 볼 수 있다. 이는 한쪽에서 주입한 경우보다 양쪽에서 주입하는 것이 공급블록의 각 출구로 유량분배가 상대적으로 균일하게 이루어졌기 때문으로 판단된다. 결국 CO2 양쪽 주입이 냉각 성능 및 균일도를 모두 증가시키는데 매우 효과적인 방법으로 판단된다.

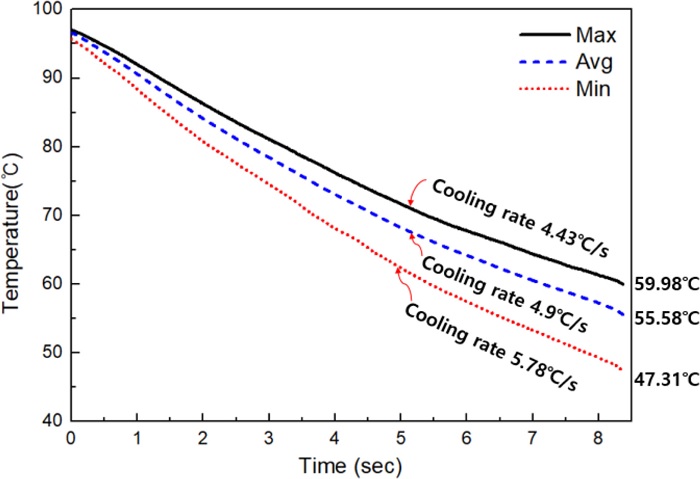

CO2 적용 냉각 효과를 극대화시킬 수 있는 조건으로 열교환기 사용과 CO2 양방향 공급이 가장 효과적이었으며, 이 경우 냉각속도를 고찰하였다. 실제 사출 성형 공정에서는 수지의 취출온도를 고려해 금형온도 약 60°C 정도로 유지되기 때문에 Fig. 19에서 최대온도 위치에서 60°C까지 냉각되는 시간 동안 최대, 최소, 평균 온도 변화 그리고 냉각속도를 나타내었다. CO2 분사 8.37초 동안 최소온도는 95.69에서 47.31°C, 평균온도는 96.62에서 55.58°C까지 하강하였으며, 냉각속도는 최대 5.78°C/s, 평균 4.9°C/s 정도임을 확인할 수 있다. 이때 매회 실험당 약 30 g의 CO2를 사용하였다.

4. 결론

금형의 넓은 면적을 냉각하기 위하여 CO2를 적용한 냉각 모듈을 개발하고, 실험을 통해 냉각 성능을 고찰하였으며, 이로부터 얻어진 결론은 다음과 같다.

(1) 다수의 호스를 연결해 CO2를 냉각 모듈 안으로 공급하기 위한 분배기의 내부 원뿔 각도는 100°일 때 가장 균일한 유량비를 얻을 수 있었다

(2) CO2가 토출되는 육각블록과 냉각하고자 하는 평판과의 간격이 2 mm일 때 냉각 효과가 가장 높게 나타났다.

(3) CO2 공급압력이 높을수록 냉각 효과가 크게 증가하였으며, 반면에 냉각 균일도는 상대적으로 감소하였다.

(4) 열교환기를 사용한 경우가 사용하지 않은 경우에 비해 평균적으로 약 10°C의 냉각 효과 증가를 나타냈으며, 반면에 냉각 균일도에 미치는 영향은 작은 것으로 나타났다.

(5) CO2를 양쪽에서 주입한 경우는 한쪽에서 주입한 경우에 비해 평균적으로 8°C가량 냉각 효과가 증가하였으며, 냉각 균일도는 약 10% 높게 나타났다.

(6) 열교환기를 사용하고 CO2의 양방향 공급을 적용하여 최대 5.78°C/s, 평균 4.9°C/s 의 냉각속도를 구현할 수 있었다.

Acknowledgments

본 연구는 산업통상자원부 산업소재핵심기술개발 사업(No. 20004272)의 지원으로 수행되었습니다.

REFERENCES

-

Park, S., Kwon, T., (1998), Optimal cooling system design for the injection molding process, Polymer Engineering & Science, 38(9), 1450-1462.

[https://doi.org/10.1002/pen.10316]

-

Sachs, E., Wylonis, E., Allen, S., Cima, M., Guo, H., (2000), Production of injection molding tooling with conformal cooling channels using the three dimensional printing process, Polymer Engineering & Science, 40(5), 1232-1247.

[https://doi.org/10.1002/pen.11251]

-

Shayfull, Z., Sharif, S., Zain, A. M., Ghazali, M., Saad, R. M., (2014), Potential of conformal cooling channels in rapid heat cycle molding: A review, Advances in Polymer Technology, 33(1), 21381.

[https://doi.org/10.1002/adv.21381]

-

Kim, W.-S., Hong, M.-P., Park, J.-S., Lee, Y.-S., Cha, K. J., Sung, J.-H., Jung, M.-W., Lee, Y.-H., (2015), Case studies on applications of conformal cooling channel based on DMT technology, Journal of the Korean Society of Manufacturing Process Engineers, 14(3), 9-14.

[https://doi.org/10.14775/ksmpe.2015.14.3.009]

-

Kim, C.-H., Oh, S. A., Park, K., (2020), Investigation of the functional characteristics of injection molds with conformal cooling channels, Transactions of the Korean Society of Mechanical Engineers A, 44(10), 681-688.

[https://doi.org/10.3795/KSME-A.2020.44.10.681]

- Chen, S.-C., Minh, P. S., Huang, S.-W., Chiou, Y.-C., Wang, H.-C., (2010), Effect of processing parameters on pulse cooling efficiency in injection molding, SPE ANTEC, 760-764.

- Chen, S.-C., Tarng, S.-H., Tseng, C.-Y., (2010), Using pulsed cooling to reduce cycle time and improve part warpage, SPE ANTEC, 1421-1425.

-

Sohn, D. H., Park, K., (2013), Investigation of cooling performance of injection molds using pulsed mold temperature control, Transactions of the Korean Society of Mechanical Engineers B, 37(1), 35-41.

[https://doi.org/10.3795/KSME-B.2013.37.1.035]

-

Oh, S.-H., Ha, J.-W., Park, K., (2022), Adaptive conformal cooling of injection molds using additively manufactured TPMS structures, Polymers, 14(1), 181-194.

[https://doi.org/10.3390/polym14010181]

-

Maytal, B.-Z., Shavit, A., (1994), On the integral Joule-Thomson effect, Cryogenics, 34(1), 19-23.

[https://doi.org/10.1016/0011-2275(94)90047-7]

-

Matin, N. S., Haghighi, B., (2000), Calculation of the Joule-Thomson inversion curves from cubic equations of state, Fluid Phase Equilibria, 175(1-2), 273-284.

[https://doi.org/10.1016/S0378-3812(00)00443-X]

-

Seidl, M., Bobek, J., Šafka, J., Habr, J., Nováková, I., Běhálek, L., (2016), Utilizing of inner porous structure in injection moulds for application of special cooling method, Journal of Physics: Conference Series, 012003.

[https://doi.org/10.1088/1742-6596/709/1/012003]

- Linde North America, (2013), Liquid CO2 spot cooling gets into tight spots in molds, Plastics Technology, 11.

-

Bae, H. S., Park, D. H., Lee, H. S., (2021), Experimental study on hot-plate cooling with CO2 gas, Transactions of the Korean Society of Mechanical Engineering A, 45(6), 489-495.

[https://doi.org/10.3795/KSME-A.2021.45.6.489]

- Bae, H. S., (2022), A study on cooling-module design with CO2 gas for planar cooling of mold, M.Sc. Thesis, Korea National University of Transportation.

M.Sc. in the Department of Aeronautical and Mechanical Design Engineering, Korea National University of Transportation. His research interest is injection molding.

E-mail: bhs842@naver.com

M.S. candidate in the Department of Aeronautical and Mechanical Design Engineering, Korea National University of Transportation. His research interest is injection molding.

E-mail: funnybear09@naver.com

Professor in the Department of Aeronautical and Mechanical Design Engineering, Korea National University of Transportation. His research interest is mold engineering.

E-mail: lhs@ut.ac.kr