지르코니아 나노입자 기반 나노패턴 금속 몰드 제작과 열가소성 재료의 복제성형 응용

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Fabrication of a durable and strong nanopatterned mold insert using metal sheet and plate is important for molding of thermoplastic materials. Conventionally, the nickel stamper replicating a master pattern by electroforming process has been used for injection molding of nanotextured products such as Blu-ray media. However, a more facile and cheaper mold fabrication process is highly required for manufacturing of functional products based on nanostructured surface. In this study, zirconia nanoparticles were blended with UV curing polymer to fabricate a polymer nanocomposite-based nanopattern mold. Compared to the cured pure Ormostamp, the modulus of elasticity of the nanocomposite filled with approximately 54 vol% of zirconia nanoparticles increased by 160 times. Additionally, the modulus of elasticity reached 197 GPa by thermal decomposition of the UV-Cured polymer and post-annealing at 800°C of the nanoparticle layer. The nanopatterns were formed on stainless steel sheet and block, and applied to hot embossing of the PMMA films and injection molding of the COC materials, respectively. No deterioration of the mold occurred during the hot embossing 30 times and the injection molding 600 shots. Nanoparticle-enhanced UV curing nanocomposites or post-heat treatment methods are cost-efficient and easy, because many molds can be manufactured from one master pattern.

Keywords:

Polymer nanocomposite, Nanopattern, Zirconia nanoparticle, UV-Curable polymer, Annealing, Thermoplastic film키워드:

고분자 나노복합재, 나노패턴, 지르코니아 나노입자, UV 경화 폴리머, 어닐링, 열가소성 필름1. 서론

규칙적으로 형성된 나노구조는 표면에 다양한 물리적 기능성을 제공할 수 있다. 예를 들면 빛의 투과/반사 제어, 젖음성 조절, 열전달 등 계면물성의 변화, 생체자극 등이다. 나노구조 표면은 오늘날 자연모사 기술로서 또한 자연상에 존재하지 않는 메타구조로서도 모두 활용도가 높으며, 다양한 디바이스의 기능 강화나 디스플레이, 태양광 발전, 미세유체소자 등 첨단 제품의 신기능 요소로 도입이 확대되고 있다. 이에 나노구조 표면의 경제적 대량생산 방법이 필수적이다[1-7].

핵심산업으로서 나노 패터닝은 대개 반도체 제조에 사용되는 광학 리소그래피, 전자빔 리소그래피, 이온빔 리소그래피 등 다양한 기법과 고도화된 제조장비들에 의해 수 나노미터까지 정교하게 실현되고 있다. 그러나 상기의 기술들은 복잡한 설비와 프로세스로 구성되며 전자칩 제조 외에는 적용이 곤란하다. 또한 실리콘 웨이퍼 기반의 패터닝으로서 2차원적이며, 재료의 기계적 물성이 제한적이다[8-10].

나노임프린트 리소그래피(Nanoimprint Lithography, NIL)는 높은 해상도와 빠른 생산속도 성능에 더불어 저비용과 공정용이성 때문에 작은 실험실에서도 구현이 가능해서 응용 범위가 점차 넓어지고 있다. 특히 대면적의 나노/마이크로 패터닝을 롤투롤(Roll-to-Roll) 방식 등으로 연속 공정이 가능하고 비교적 높은 세장비의 구조물도 성형하므로 나노패턴의 대량생산 기술로서 중요한 도구가 되고 있다. 동시에 새롭게 고안되거나 경제성이 부족한 디바이스의 제작에도 NIL이 적극 활용되고 있다. 액상의 UV 경화레진을 사용하는 UV-NIL은 액상 레진의 우수한 유동성 때문에 수십 nm 크기의 초미세 패턴을 빠르고 용이하게 복제할 수 있다[11-13]. 반면 열(Thermal-) NIL이나 핫엠보싱(Hot Embossing)은 열가소성 물질을 가열하여 가소화한 다음 UV-NIL 대비 상당히 큰 압력으로 가압하고 다시 냉각해야 하므로 프로세스가 긴 단점이 있다. 그러나 기능적 재료들의 종류가 다양하고 재료비가 낮으며, 캐리어 필름 없이 단일재료 필름을 성형할 수 있다는 점들은 UV-NIL 대비 장점이 된다. 무엇보다 열가소성 재료는 입체적 성형에 의한 구조적 기능을 가질 수 있으므로 표면 나노 패터닝이 열성형(Thermoforming) 혹은 사출 성형(Injection Molding) 공정과 복합적으로 또는 동시적으로 적용된다면 나노구조의 응용 범위 확대를 기대할 수 있다[14-16].

열가소성 재료의 나노 패터닝에 필수요소는 고온, 고압의 성형환경을 견딜 수 있는 스탬프(Stamp) 혹은 몰드(Mold)이다. 스탬프의 미세 패턴은 열 NIL에서 1-10 MPa 정도의 성형압력과 스퀴즈흐름(Squeeze Flow)에 의한 측방향 압력을 받고, 스탬프-성형품 분리 시에는 이형력도 받게된다. 사출 성형의 경우 캐비티 압력은 수십 MPa 이상이므로 더 높은 강도와 내구성이 몰드코어에 요구된다. 열 NIL을 위한 스탬프 재료는 실리콘, 쿼츠(Quartz) 유리가 주로 사용되었으나 스탬프의 제조비용이 높고 생산성은 낮은 편이다[17-20]. 이에 UV 경화 레진이나 불소 기반 폴리머(Fluoropolymer) 등이 사용되기도 하지만 낮은 기계-열적 물성 때문에 패턴의 변형이나 마모가 쉽게 발생하므로 대량생산에 적용이 어렵다. 열 NIL과 사출 성형에는 기계적 물성이 좋은 니켈 스탬프가 주로 사용되는데, 이것은 마스터 패턴으로부터 전기 주조(Electroforming)를 이용하여 복제 제작한다. 니켈 스탬프는 높은 강도 및 열 전도성이 장점이지만 스탬프를 만들기 위해 실리콘 등의 마스터 패턴을 소모해야 하고, 후가공등 공정의 난도가 높다.

한편 플라스틱 성형에 내구성 높은 나노패턴 몰드 제작법 최근 동향으로서 경질의 세라믹 나노입자(Nano-Particle, NP) 재료를 이용하는 연구가 보고되었다[17,21]. 이는 지르코니아 나노입자가 분산된 유기용매 솔루션을 용액 공정으로 기판에 코팅한 다음 용매가 적정히 휘발된 나노입자층을 소프트 임프린팅한 후에 고온 경화하여 입자층을 응고시키는 방법으로서 종래 나노 금형 제조법에 비해 비용이 저렴하고 공정이 용이하며 세라믹 수준의 강도를 구현 가능하므로 주목할 만하다. 그러나 이러한 용액 공정은 UV 레진에 비해 크랙 발생 등 나노 패터닝 시트러블이 쉽게 발생하는 것이 단점이다. 한편 세라믹 나노입자를 필러(Filler)로서 UV 레진에 첨가하여 나노패턴층을 성형함으로써 표면물성을 개선하는 연구도 제시되었다[22-24]. 이러한 방법은 성형성과 물성 개선의 효과를 동시에 확보할 수 있다. 그러나 기계적 보강 효과가 충분하지 않고, 고온고압 성형환경의 몰드에 적용된 바가 없다.

따라서 나노입자를 응용하여 고강도의 나노패턴 몰드를 얻으면서도 나노 패터닝이 용이한 방법을 탐색하여 기계적 물성을 평가하고, 열가소성 재료성형에 적용 가능성을 평가할 필요가 있다. 본 연구에서는 지르코니아(ZrO2) 나노입자 용액과 액상 UV 경화용 액상 레진의 블렌드를, 금속 시트 혹은 블록상에서 소프트 임프린팅하여 나노패턴을 제작하였다. 경화 공정을 통해 고화시킨 패턴재료는 폴리머 내에 고강도의 지르코니아 나노입자가 필러로서 분포하는 폴리머 나노복합재(Polymer Nanocomposite)로 그 입자함량이나 크기를 조절함으로써 대폭적인 기계적 물성 강화 효과가 기대된다. 또한 기재(Matrix)인 폴리머를 열분해하고, 나노입자층을 열처리하여 고강도 지르코니아 몰드를 얻고자 하였다. 이렇게 제작된 몰드재료의 기계적 물성을 분석하기 위해 나노인덴터 시험을 행하였다. 이러한 제작한 금속 기판의 나노패턴 몰드를 PMMA 필름의 핫엠보싱과 COC소재의 사출 성형에 적용하여 그 적용 가능성을 시험하였다.

2. 실험 방법

2.1 실험재료

지르코니아 나노입자로서 2종을 사용하였다. 직경 30 nm 입자가 유기용매인 Propylene Glycol Methyl Ether Acetate(PGMEA)에 약 35 wt% 분산된 용액(Ditto Technology, Korea)과 직경 5 nm 입자가 Ethyl Acetate (ETA)에 50 wt% 분산된 용액(Pixelligent Technologies LLC, USA)을 사용하였다. UV 경화용 레진으로서 NIL 스탬프 재료인 Ormostamp (Micro Resist Technology GmbH, Germany)를 사용하였는데, 직경 30 nm 지르코니아 입자-PGEMA 용액에 1 : 15에 질량 비율로 블렌딩하였다. 직경 5 nm 지르코니아 입자 용액은 PGMEA로 용매를 치환하여 블렌딩하였다.

소프트 임프린팅을 위한 마스터 패턴은 필름제 원형 실린더(Cylinder) 어레이와 실리콘 웨이퍼를 가공한 4각 단면의 선(Line)형 회절격자(Diffraction Grating)를 사용하였는데 그 치수는 Table 1과 같다. 마스터 패턴을 복제하여 나노입자 블렌드를 임프린팅하기 위해 PDMS (Sylgard 184)를 사용하였으며, 이형처리를 위해 Trichloro (1H, 1H, 2H, 2H-Perfluorooctyl) Silane(FOTS)를 사용하였다. 몰드용 기판 재료는 SUS304(두께 0.5 mm), SUS316L(직경 50, 두께 5 mm)이다. 성형용 소재로서 PMMA필름(Tg 105°C, 두께 0.2 mm), 사출 성형 소재로서 COC (Topas 8007) 펠렛을 사용하였다.

2.2 실험 방법

몰드의 제작 방법으로서 1) 마스터 패턴으로부터 PDMS 몰딩으로 레플리카 스탬프 준비, 2) 나노입자 용액과 UV 경화용 액상 레진 블렌드를 준비된 SUS 기판에 코팅하고 PDMS 스탬프로 소프트 임프린팅, 3) 후경화 및 이형 표면 처리를 통해 몰드를 완성한다. 본 연구에서는 핫엠보싱 및 사출 성형에 제작된 몰드를 적용하였다.

소프트 임프린팅을 위한 스탬프는 PDMS를 주제와 경화제 10 : 1의 비율로 혼합한 후 진공에서 탈포하고 마스터 패턴 위에 부어서 70°C로 3시간 경화하였다. 또한 PDMS 스탬프를 산소 플라즈마 처리(60 sccm, 50 W, 1 min)한 다음 진공 데시케이터에서 FOTS를 건식 코팅하였다[24].

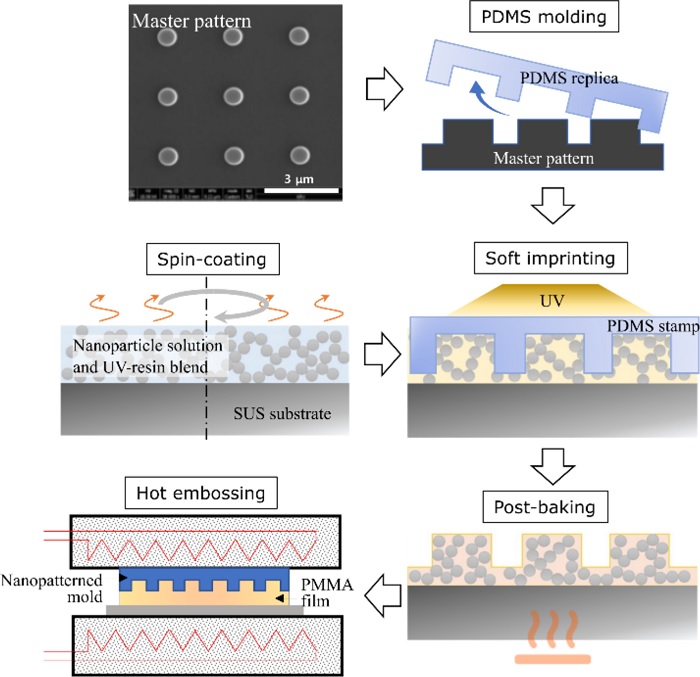

Fig. 1에 실린더 형상의 마스터 패턴을 이용하여 폴리머 나노 복합재 기반 나노딤플(Dimple) 몰드를 제작하고 핫엠보싱에 적용하는 과정을 나타냈다. 먼저 Table 1의 나노 실린더 마스터 패턴을 복제한 PDMS 스탬프를 제작한다. 다음 금속시트 스탬프 기판으로서 화학적 연마처리된 SUS304 시트를 에칭 절단하여 20 × 20 mm로 제작하였다. 표면을 세정하고 산소 플라즈마를 통해 폴리머 복합재가 잘 부착되도록 하였다.

나노입자 기반 몰드재료인 직경 30 nm 나노입자 분산 PGMEA 용액을 UV 경화용 액상 레진과 질량비 15 : 1로 혼합하고 30분간 초음파 처리하였다. 다음 기판 위에 스핀코팅(1,000 rpm, 30 s)한 후에 핫플레이트에서 95°C로 5분간 유지하여 PGMEA를 증발시켜 입자 체적비가 53.8%인 복합재 코팅층(두께 1.5 μm)을 생성시킨다. 코팅된 층 위에서 제작한 PDMS 스탬프를 주의해서 올려둔 후에 UV 램프(140 W, 365 nm)를 이용하여 경화(1,000 mJ/cm2)한다. 다음 오븐에서 150°C로 30분 후경화한 후에 표면에 이형코팅하였다.

이렇게 나노패턴을 형성한 SUS 시트 몰드는 PMMA 필름의 핫엠보싱에 적용하였다. 핫엠보싱은 랩 프레스를 이용하여 140°C, 7.1 MPa의 온도와 압력 조건으로 5분간 가압하고 이를 총 30회 반복하였다.

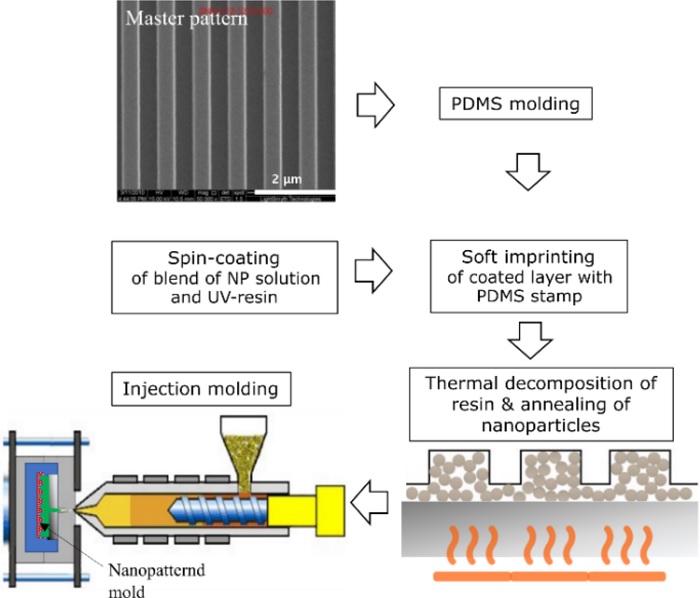

Fig. 2에 선형 격자 형상의 마스터 패턴을 이용하여 지르코니아 몰드를 제작하고, 사출 성형에 적용하는 과정을 나타내었다. 사출 성형용 코어 인서트로서 SUS316L을 원통형으로 가공하고 표면연마(Ra-3 nm) 하였다. 직경 5 nm 나노입자 분산용액은 UV 레진과 30 : 1로 혼합한 후 2.2.1절과 동일하게 코어 인서트 위에 코팅, 소프트 임프린팅, UV 경화를 순차적으로 실시하였다. 다음 전기로에서 800°C에서 2시간 어닐링(Annealing) 열처리하였는데 이 과정에서 폴리머는 열분해되고 지르코니아 나노입자가 응집된다.

제작된 코어블록은 2-캐비티(Cavity) 표준 2단 금형에 조립하고, 해당 캐비티에만 사출되도록 하였다. 캐비티는 직경 50, 두께 2.0 mm의 디스크 형태이며 COC 용융체는 길이 75 mm 스프루와 팬게이트를 경유하여 충진된다. 150 tons급 사출 성형기를 이용하여 사출속도는 80 mm/s, 최대 사출압력은 10 MPa, 금형온도는 80°C, 냉각시간 15 s로 설정하여 600 Shots 연속 사출하였다.

폴리머 나노복합재 경화층과 지르코니아 나노입자층의 기계적 물성은 나노인덴터(UNHT, Anton PaarGmbH)에서 Berkovich 인덴터를 사용하여 10개소 측정 후 평균값을 도출하였다. 제작된 나노몰드와 성형된 패턴은 SEM (NanoSEM 200, Nova)을 형상을 관측하였으며, 사출 성형용 몰드에 적용한 패턴은 전기로에서의 열처리를 실시한 전후로 에너지 분산 X선 분광(EDS)를 SEM과 병행 실시하여 표면에서의 원소분석을 실시하였다.

핫엠보싱을 30회 진행하면서 몰드의 변형을 관측하기 위해 AFM (Atomic Force Microscope, XE150, PSIA)을 사용하여 PDMS 스탬프로부터 핫엠보싱된 필름의 나노패턴을 스캐닝하였다.

3. 실험 결과

3.1 몰드의 성분과 나노인덴테이션 분석

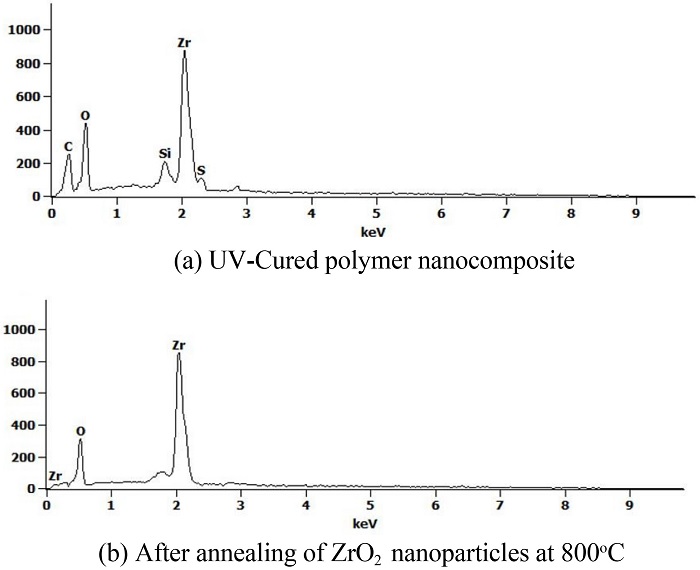

Fig. 3은 폴리머 나노복합재와 지르코니아 나노입자 기반의 몰드재료 표면에서 분석한 EDS 결과이다. 폴리머 나노복합재는 지르코늄과 산소 외에 탄소와 실리콘 등 UV 폴리머 성분이 함께 관측된다. 반면 800°C 열처리 후에는 지르코늄과 산소 성분만 관측되는데 이는 Ormostamp의 열분해 온도가 500°C 이하에서 시작되므로 표면의 폴리머가 하소(Calcination)된 것이다.

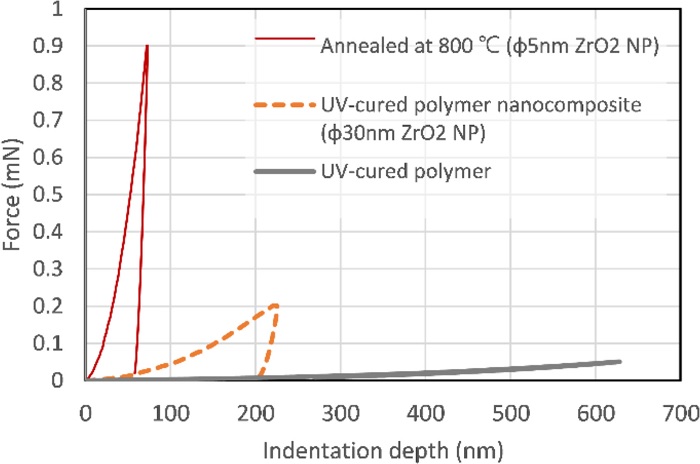

Fig. 4에 UV 경화 폴리머(Ormostamp), 직경 30 nm 지르코니아 입자가 충진된 폴리머 나노복합재, 직경 5 nm 지르코니아 입자의 열처리 처리된 층들에 나노인덴터 분석 결과로서 평균 하중-변위 곡선을 나타내었고, 이를 통해 산출한 탄성계수와 압입경도값을 Table 2에 요약하였다. 측정 결과로부터 순수 UV 경화 폴리머 대비 지르코니아 나노입자 기반 폴리머 나노복합재의 탄성계수는 160배, 경도는 15배로 크게 증가하였다. 또한 Unloading 시 뚜렷한 소성거동을 보인다. 탄성계수의 대폭적인 증가의 이유로서 복합재 내의 54 vol% 도달하는 나노입자가 전역적인 네트워크를 형성하고, 유무기 하이브리드 폴리머인 Ormostamp의 큰 분자구조와 상호 작용하기 때문으로 추정된다. 또한 직경 5 nm의 지르코니아 나노입자층을 열처리한 몰드는다시 탄성계수와 경도가 큰 폭으로 증가하였다.

지르코니아는 1,000°C 이상의 소결온도를 가지며, 그 이하의 온도에서는 어닐링 효과에 의해 온도 증가에 따라 결정성이 증가하고 입자가 응집된다고 보고되고 있다[25-27]. 어닐링을 통해 얻어진 탄성계수는 197 GPa이며, 강재의 그것과 동등하다. 압입경도도 5,084 MPa로서 폴리머 복합재 대비 34.6배 증가하였다.

3.2 복합재 몰드 응용 핫엠보싱

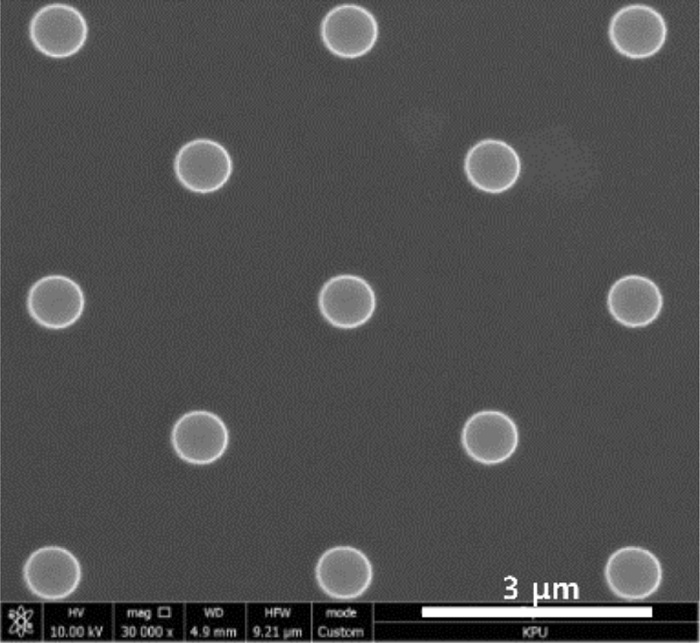

Fig. 5는 Table 1의 나노실린더 마스터를 지르코니아 입자 기반 폴리머 나노복합재로 복제한 나노패턴 몰드의 SEM 이미지이다. Fig. 6은 SUS 몰드와 핫엠보싱한 PMMA 필름을 촬영한 사진이다.

Photographs of fabricated nanopatterned mold deposited on stainless steel using polymer nanocomposite (Left) and hot-embossed PMMA film (Right)

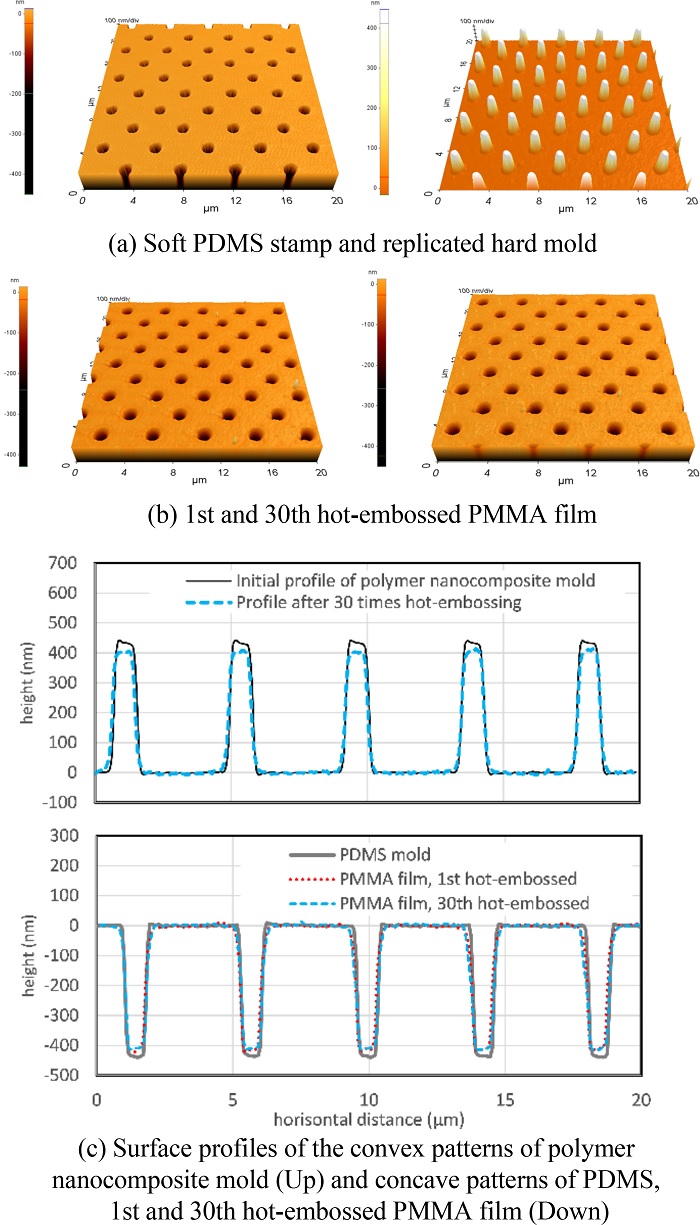

제작된 몰드의 형상과 그 변화를 통해 내구성을 파악하고자 나노패턴 표면에 대한 AFM 분석을 행하였다. 동일한 조건으로 PMMA 필름을 핫엠보싱 30회 실시하고 몰드의 변화를 AFM으로 관측하였다. Fig. 7(a)는 마스터 패턴을 복제한 PDMS 스탬프 표면과 이것으로 소프트 임프린팅하여 제작한 지르코니아 나노입자 기반 폴리머 나노복합재 몰드의 표면에 대한 3차원 표면형상이다. Fig. 7(b)는 첫 번째 핫엠보싱된 필름과 30번째 필름의 표면을 나타낸다. 30회 진행 전후의 몰드의 프로파일과 PDMS 및 30회 전후의 핫엠보싱 필름 표면 프로파일을 비교한 결과를 Fig. 7(c)에 나타내었다. 각 프로파일이 거의 유사한데 제작한 나노패턴 몰드가 1회 대비 30회 핫엠보싱 후에 높이 10% 이하 수준의 마모가 발생하였으며, 구조상의 변형은 없었다. 있다. 실제 순수 Ormostamp의 경우는 1회에 패턴이 파손되므로 지르코니아 나노입자 필러의 기계적 강화 효과는 매우 뚜렷하다.

3.3 지르코니아 몰드 응용 사출 성형

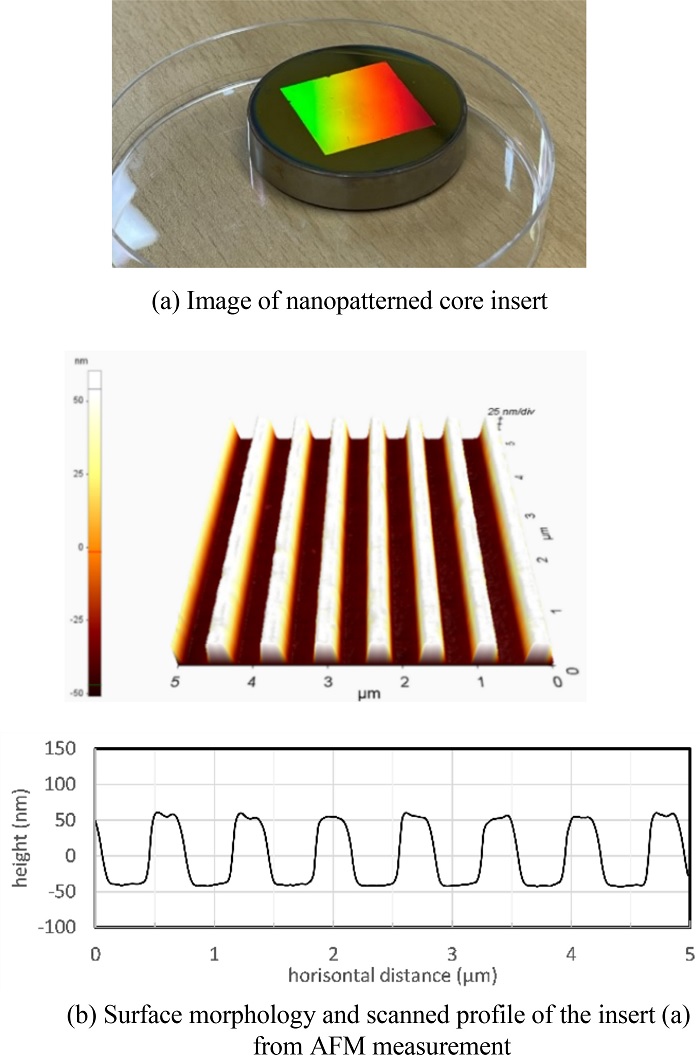

Table 1의 1차원 선형(회절 격자) 실리콘 마스터로부터 SUS 316L제 연마 코어 인서트에 형성한 지르코니아 나노패턴 몰드의 제작 결과를 Fig. 8에 나타내었다. 인서트에 형성된 나노패턴부의 AFM 측정 이미지와 단면 프로파일을 같이 제시하였다. 복제된 선형 격자 몰드의 패턴높이는 약 100 nm로서 마스터의 50% 수준이다. 가시광에 대한 회절 효과에 의해 시각적으로 뚜렷한 무지개 구조색을 확인할 수 있다.

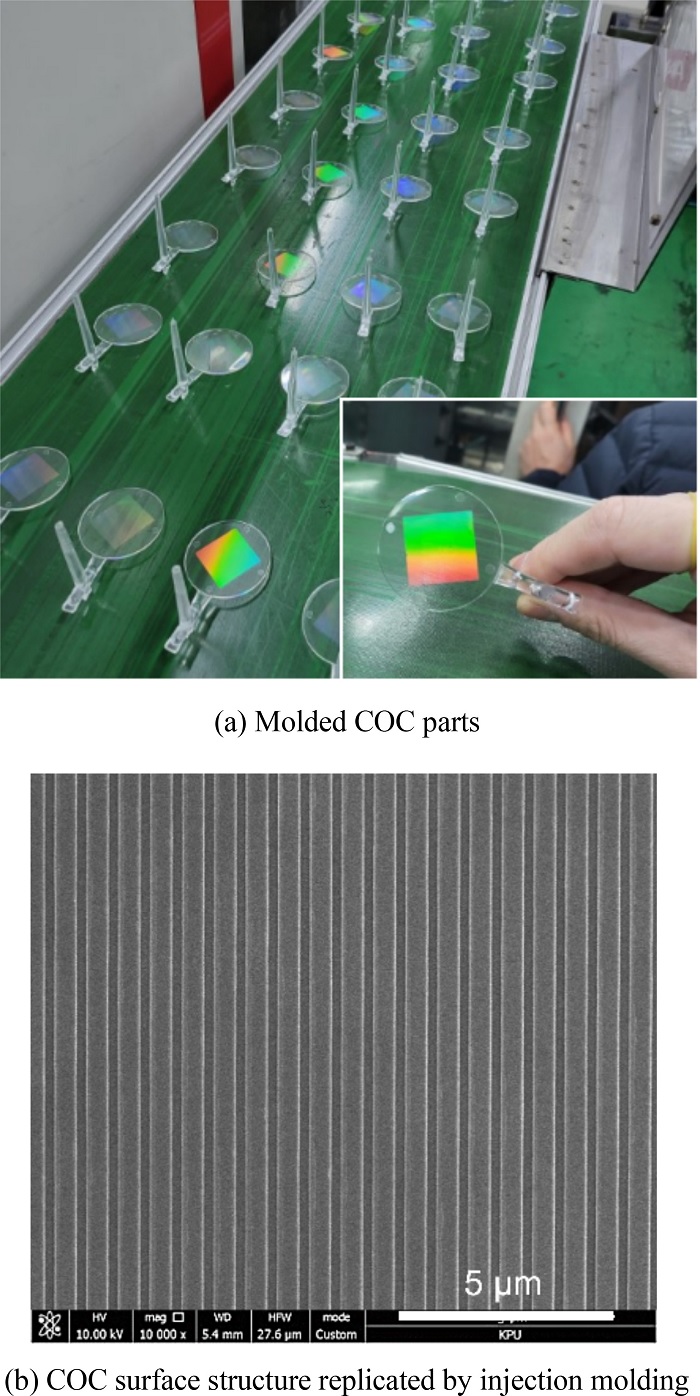

제작된 나노패턴 코어 인서트를 2단 금형에 조립하고 COC 수지를 사출 성형하였다. 사출 성형기로부터 취출되어 컨베이어에 놓인 성형품에 대한 사진과 성형품 표면의 복제된 1차원 나노패턴 SEM 이미지를 Fig. 9에 나타내었다. 사출 조건의 변동없이 동일한 조건으로 600 Shots 사출하는 동안 성형품은 일정한 무지개빛 시각적 특성을 유지하였다. 아울러 코어 인서트 표면의 나노패턴의 변화는 보이지 않았으므로 추가적인 반복성형에 충분히 적용 가능할 것으로 판단된다.

4. 결론

지르코니아 나노입자를 필러로서 높은 함량(54 vol%)으로 충진한 UV 경화 폴리머는 큰 기계적 물성 강화를 보인다. 상용 Ormostamp 재료에 대해 순수 경화 상태에서 0.075 GPa이었으나 보강된 복합재는 11.9 GPa로 크게 증가하였다. 이로 인해 PMMA 필름에 대해 고온, 고압 성형 조건의 핫엠보싱이 30회 반복되는 동안 패턴은 마모와 변형없이 유지되었다. 액상의 UV 레진의 우수한 나노임프린팅 성형성을 충분히 활용하여 보강된 코팅층이나 나노패턴을 얻을 수 있으므로 저압의 성형 조건이 적용 가능한 소재 성형용 금형재료로서 응용 가능성이 높다. 기계적 물성 외에 입자의 특성을 이용한 다양한 기능성이 기대된다. 또한 고온 열처리를 통해 폴리머를 열분해하고 나노입자층을 어닐링하여 상당한 기계적 강화 효과가 발생하였는데 탄성계수는 197 GPa로서 강재 수준의 높은 값을 얻을 수 있었다. 이러한 방법으로 사출 성형용 나노패턴 코어 인서트를 제작하고 사출성형에 시험한 결과 600 Shots 사출 동안 코어의 변형과 손상없이 COC 재료의 사출 성형이 가능하였다. 사출 성형 반복수를 늘리고, 다양한 사출 성형 조건에 대한 내구성 검증이 추가로 필요하다. 그러나 제작이 용이하고 저비용으로 충분히 강한 나노패턴 코어를 만들 수 있으며 소프트 임프린팅 기법으로 곡면에도 적용이 가능하므로 그 활용 가능성이 높다. 본 연구에서의 방법을 응용하여 경제성 있는 나노디바이스를 제조 기술이 확산에 기여할 수 있다.

Acknowledgments

이 논문은 2018년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임(No. NRF-2018R1D1A1B07050525).

REFERENCES

- Andrews, D., Nann, T., Lipson, R. H., (2019). Comprehensive nanoscience and nanotechnology. Academic Press.

-

Vigneswaran, N., Samsuri, F., Ranganathan, B., (2014), Recent advances in nano patterning and nano imprint lithography for biological applications, Procedia Engineering, 97, 1387-1398.

[https://doi.org/10.1016/j.proeng.2014.12.420]

-

Oh, D. K., Lee, T., Ko, B., Badloe, T., Ok, J. G., Rho, J., (2021), Nanoimprint lithography for high-throughput fabrication of metasurfaces, Frontiers of Optoelectronics, 14(2), 229-251.

[https://doi.org/10.1007/s12200-021-1121-8]

-

Han, K.-S., Shin, J.-H., Yoon, W.-Y., Lee, H., (2011), Enhanced performance of solar cells with anti-reflection layer fabricated by nano-imprint lithography, Solar Energy Materials and Solar Cells, 95(1), 288-291.

[https://doi.org/10.1016/j.solmat.2010.04.064]

-

Nilsson, D., Balslev, S., Kristensen, A., (2004), A microfluidic dye laser fabricated by nanoimprint lithography in a highly transparent and chemically resistant cyclo-olefin copolymer (COC), Journal of Micromechanics and Microengineering, 15(2), 296.

[https://doi.org/10.1088/0960-1317/15/2/008]

-

Chen, Y., (2015), Applications of nanoimprint lithography/hot embossing: A review, Applied Physics A, 121(2), 451-465.

[https://doi.org/10.1007/s00339-015-9071-x]

-

Barcelo, S., Li, Z., (2016), Nanoimprint lithography for nanodevice fabrication, Nano Convergence, 3(1), 1-9.

[https://doi.org/10.1186/s40580-016-0081-y]

-

Schift, H., David, C., Gabriel, M., Gobrecht, J., Heyderman, L., Kaiser, W., Köppel, S., Scandella, L., (2000), Nanoreplication in polymers using hot embossing and injection molding, Microelectronic Engineering, 53(1-4), 171-174.

[https://doi.org/10.1016/S0167-9317(00)00289-6]

-

Blondiaux, N., Pugin, R., Andreatta, G., Tenchine, L., Dessors, S., Chauvy, P.-F., Diserens, M., Vuillermoz, P., (2017), Fabrication of functional plastic parts using nanostructured steel mold inserts, Micromachines, 8(6), 179.

[https://doi.org/10.3390/mi8060179]

-

Kwon, B., Kim, J. H., (2016), Importance of molds for nanoimprint lithography: hard, soft, and hybrid molds, Journal of Nanoscience, 2016, 6571297.

[https://doi.org/10.1155/2016/6571297]

-

Kwak, M. K., (2018), A Review: Productivity enhancements of micro/nano patterning methods, Journal of the Korean Society for Precision Engineering, 35(11), 1019-1026.

[https://doi.org/10.7736/KSPE.2018.35.11.1019]

-

Shin, J.-H., Lee, S.-H., Byeon, K.-J., Han, K.-S., Lee, H., Tsunozaki, K., (2011), Fabrication of flexible UV nanoimprint mold with fluorinated polymer-coated PET film, Nanoscale Research Letters, 6(1), 1-5.

[https://doi.org/10.1186/1556-276X-6-458]

-

Bhingardive, V., Menahem, L., Schvartzman, M., (2018), Soft thermal nanoimprint lithography using a nanocomposite mold, Nano Research, 11(5), 2705-2714.

[https://doi.org/10.1007/s12274-017-1900-0]

-

Hobæk, T. C., Matschuk, M., Kafka, J., Pranov, H. J., Larsen, N. B., (2015), Hydrogen silsesquioxane mold coatings for improved replication of nanopatterns by injection molding, Journal of Micromechanics and Microengineering, 25(3), 035018.

[https://doi.org/10.1088/0960-1317/25/3/035018]

-

Stormonth-Darling, J. M., Gadegaard, N., (2012), Injection moulding difficult nanopatterns with hybrid polymer inlays, Macromolecular Materials and Engineering, 297(11), 1075-1080.

[https://doi.org/10.1002/mame.201100397]

-

Stormonth-Darling, J., Pedersen, R., How, C., Gadegaard, N., (2014), Injection moulding of ultra high aspect ratio nanostructures using coated polymer tooling, Journal of Micromechanics and Microengineering, 24(7), 075019.

[https://doi.org/10.1088/0960-1317/24/7/075019]

-

Arisoy, F. D., Czolkos, I., Johansson, A., Nielsen, T., Watkins, J. J., (2019), Low-Cost, durable master molds for thermal-NIL, UV-NIL, and injection molding, Nanotechnology, 31(1), 015302.

[https://doi.org/10.1088/1361-6528/ab4507]

-

Jia, Z., Choi, J., Park, S., (2018), Selection of UV-Resins for nanostructured molds for thermal-NIL, Nanotechnology, 29(36), 365302.

[https://doi.org/10.1088/1361-6528/aacd33]

-

Con, C., Zhang, J., Jahed, Z., Tsui, T. Y., Yavuz, M., Cui, B., (2012), Thermal nanoimprint lithography using fluoropolymer mold, Microelectronic Engineering, 98, 246-249.

[https://doi.org/10.1016/j.mee.2012.07.007]

-

Cadarso, V. J., Kiefer, T., Auzelyte, V., Atasoy, H., Gruetzner, G., Brugger, J., (2014), Direct imprinting of organic-inorganic hybrid materials into high aspect ratio sub-100 nm structures, Microsystem Technologies, 20(10), 1961-1966.

[https://doi.org/10.1007/s00542-013-2016-4]

-

Kothari, R., Beaulieu, M. R., Hendricks, N. R., Li, S., Watkins, J. J., (2017), Direct patterning of robust one-dimensional, two-dimensional, and three-dimensional crystalline metal oxide nanostructures using imprint lithography and nanoparticle dispersion inks, Chemistry of Materials, 29(9), 3908-3918.

[https://doi.org/10.1021/acs.chemmater.6b05398]

-

Choo, S., Choi, J., Choi, H.-J., Huh, D., Son, S., Kim, Y. D., Lee, H., (2017), Enhancement of light extraction efficiency for GaN-based light emitting diodes using ZrO2 high-aspect-ratio pattern as scattering layer, Ceramics International, 43, S609-S612.

[https://doi.org/10.1016/j.ceramint.2017.05.209]

-

Park, S., Kim, J., Han, T. W., Lee, H. C., Kim, W.-B., (2022), Mechanical reinforcement of UV-Curable polymer nanocomposite for nanopatterned mold, Microelectronic Engineering, 259, 111791.

[https://doi.org/10.1016/j.mee.2022.111791]

-

Park, J., Sung, Y. H., Son, S., Jun, J., Huh, D., Lee, H., (2018), Fabrication of Al2O3 nano-micro patterns by Al2O3 dispersion resin using UV imprint lithography, Thin Solid Films, 660, 428-433.

[https://doi.org/10.1016/j.tsf.2018.05.028]

-

Qin, D., Xia, Y., Whitesides, G. M., (2010), Soft lithography for micro-and nanoscale patterning, Nature Protocols, 5(3), 491-502.

[https://doi.org/10.1038/nprot.2009.234]

-

Park, J.-S., Kim, D.-J., Chung, W.-H., Lim, Y., Kim, H.-S., Kim, Y.-B., (2017), Rapid, cool sintering of wet processed yttria-stabilized zirconia ceramic electrolyte thin films, Scientific Reports, 7(1), 1-10.

[https://doi.org/10.1038/s41598-017-12438-9]

-

Wang, J., Yin, W., He, X., Wang, Q., Guo, M., Chen, S., (2016), Good biocompatibility and sintering properties of zirconia nanoparticles synthesized via vapor-phase hydrolysis, Scientific Reports, 6(1), 1-9.

[https://doi.org/10.1038/srep35020]

M.S. candidate in the Department of Mechanical Engineering, Tech University of Korea. Her research interest is nanofabrication.

E-mail: psl950@naver.com

CEO of the Itrencotech Co., Ltd. and M.S. candidate in the Department of Media Convergence Design Engineering, Tech University of Korea. His research interest are product development and rapid manufacturing.

E-mail: mkc@itrencotech.com

M.S. candidate in the Department of Mechanical Engineering, Tech University of Korea. Her research interest are precision engineering and nanofabrication.

E-mail: b2st1011@tukorea.ac.kr

M.S. candidate in the Department of Mechanical Engineering, Tech University of Korea. Her research interest are precision engineering and nanofabrication.

E-mail: chalsuyj@tukorea.ac.kr

Professor in the Department of Mechanical Design Engineering, Tech University of Korea. His research interest includes nano/micro manufacturing, functional surface, polymer/composite processing, and additive manufacturing.

E-mail: wkim@tukorea.ac.kr