파라미터 중복성을 제거한 로봇 매니퓰레이터의 위치 기반 기구학 캘리브레이션

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Industrial robot manipulators require high absolute position accuracy of the end effector to perform precise and complex tasks. However, manufacturing errors cause differences between nominal and actual parameters, and errors between the expected and actual positions of the end effector, resulting in undesired lower absolute position accuracy. Accordingly, to increase the absolute position accuracy of the end effector, kinematic calibration is required to correct the nominal parameters close to the actual parameters. However, in this study, redundancy of parameters may occur from the overlapping degrees of freedom of parameters in adjacent frames, which causes the problem of unnecessarily correcting many parameters in the optimization process. Thus, to solve this problem and use only the necessary parameters, this paper focuses on the linear relationship of redundant parameters and proposes a method of automatically discriminating and removing it through the Pearson Correlation Analysis. Additionally, through simulations on the two manipulator models, we verify the accuracy of redundancy of parameters determined by the proposed method, and demonstrate consistency and efficiency by comparing the results before and after redundancy removal.

Keywords:

Robot manipulator, Kinematic calibration, Redundancy of parameters키워드:

로봇 매니퓰레이터, 기구학 캘리브레이션, 중복 파라미터1. 서론

매니퓰레이터를 활용한 작업의 복잡도는 점차 증가하고 있고, 그에 따라 매니퓰레이터의 엔드 이펙터에 요구되는 절대 위치 정확도 또한 높아지고 있다[1]. 하지만 제조 과정의 가공 및 조립오차, 마찰에 의한 노후화 등의 이유로 매니퓰레이터의 공칭 파라미터에 오차가 발생하게 되고, 그 결과 엔드 이펙터의 절대위치 정확도가 떨어지는 문제가 발생한다. 따라서 이러한 문제를 해결하기 위해서는 매니퓰레이터의 공칭 파라미터를 보정하는 기구학 캘리브레이션[2,3] 작업이 수행되어야 한다.

기구학 캘리브레이션 과정의 목표는 D-H (Denavit-Hartenberg) 표현법[4]으로 나타낸 공칭 파라미터를 실제 값과 가깝게 보정하는 것이다. 먼저 외부 센서를 사용하여 엔드 이펙터의 실제 위치 정보를 측정하고, 공칭 파라미터로부터 계산한 예상 위치와의 차이를 계산하여 엔드 이펙터의 절대 위치 오차 정보를 구한다. 그 후 엔드 이펙터의 절대 위치 오차와 기구학 파라미터 오차 사이의 관계를 정의하는 자코비안 행렬을 활용하여 절대위치 오차를 기구학 파라미터 오차들의 결합으로 치환하고 공칭 파라미터를 반복적으로 보정한다.

이때 기구학 파라미터는 각 프레임의 X, Y, Z 방향 기준으로 병진 및 회전 방향의 자유도를 갖기 때문에 최적화 과정에서 엔드 이펙터의 절대 위치 오차를 여러 기구학 파라미터 오차들의 결합으로 치환할 수 있다. 하지만 인접 프레임 사이의 특정 파라미터들은 자유도가 겹칠 수 있고, 이로 인해 공칭 파라미터 보정에 사용되는 파라미터 오차가 중복되어 불필요하게 많은 기구학 파라미터를 사용하는 문제가 발생한다. 따라서 최적화 과정에 앞서 인접 프레임 사이에서 발생하는 기구학 파라미터의 중복성을 판별하여 보정에 꼭 필요한 파라미터만을 최적화 과정에 포함시키는 작업이 필요하다.

이를 위해 기존 연구[5]에서는 매니퓰레이터 모델에 대한 기구학적 구조 분석 및 실험을 통해 파라미터 중복성을 미리 예측하고 제외시킨 후 기구학 캘리브레이션 작업을 진행한다. 하지만 이러한 방법은 예측의 불확실성으로 인해 보정에 꼭 필요한 파라미터를 제외시킬 위험이 있고, 정확한 예측을 위해서는 매니퓰레이터 기구학에 대한 높은 이해가 요구된다는 어려움이 있다. 또한 다른 연구[6]에서는 엔드 이펙터에 대한 인접 조인트 사이의 위치 및 자세 오차 관계식을 추가적으로 정의하여 기구학 파라미터 간의 중복성을 확인하는 방법을 활용한다. 본 논문의 선행 연구[7]의 경우에도 평행한 조인트 축의 Y 방향 각도 파라미터인 Hayati 파라미터[8]를 고려한 추가 관계식을 정의하여 기구학 파라미터 간의 중복성을 판별하였다. 그러나 이러한 경우 추가적인 위치 및 자세 관계식을 정의하는 과정이 매우 복잡하고, 정의한 관계식을 분석하는 과정이 필요하므로 중복 파라미터 제거를 자동적으로 수행하지 못하는 문제가 있다. 또 다른 연구[9]에서는 본 논문과 동일하게 자코비안 행렬을 활용하여 선형 관계식들을 추가적으로 정의하여 기구학 파라미터 간의 중복성을 판별하였다. 하지만 이 경우에도 추가적인 선형 관계식들이 매우 복잡하고, 해당 관계식으로부터 파라미터 중복성을 분석하는 과정이 필요하다는 한계가 존재한다.

본 논문은 추가적인 관계식 정의 없이 기구학 캘리브레이션 최적화 과정에서 정의하는 자코비안 행렬만을 활용하여 피어슨 상관 분석을 통해 기구학 파라미터 사이의 중복성을 파악하고, 자동적으로 최적화 과정에 꼭 필요한 기구학 파라미터만을 포함시키는 방법을 제안한다. 또한 시뮬레이션을 통해 두 가지 매니퓰레이터 모델에 대하여 제안한 방법으로 기구학 파라미터 중복성을 파악하고, 그 결과를 매니퓰레이터의 기구학 분석 결과와 비교하여 제안한 방법의 정확성을 검증한다. 그 후 파라미터 중복성 제거 전과 후의 기구학 캘리브레이션 최적화 결과를 비교하여 제안한 방법의 일관성과 효율성을 확인한다.

2. 기구학 캘리브레이션

기구학 캘리브레이션 과정에서 불필요하게 많은 기구학 파라미터를 사용하는 문제를 해결하기 위해 본 논문이 제안한 방법은 캘리브레이션 최적화 과정에서 정의하는 자코비안 행렬을 활용하여 파라미터의 중복성을 판별하는 것이다. 따라서 기구학 캘리브레이션의 전반적인 진행 과정을 설명하고, 중복성 판별에 활용하는 자코비안 행렬의 정의 방법을 설명한다.

2.1 기구학 캘리브레이션 과정

먼저 DH 표현법을 사용하여 매니퓰레이터의 각 조인트에 프레임을 설정하고, 공칭 기구학 파라미터를 통해 각 프레임 사이의 변환 관계를 정의한다. 이때 기존의 DH 기구학 파라미터 αi, ai, di, θi에 Hayati 파라미터 βi를 추가하여 평행한 인접 조인트 사이의 Y 방향 각도 오차를 표현한다. 따라서 최종적으로 기구학 파라미터를 통해 엔드 이펙터의 위치에 대한 수학적 모델을 정의한다. 그 후 제조상 오차, 노후화 등으로 인해 오차가 발생한 엔드 이펙터의 실제 위치 정보를 외부 센서를 통해 측정하여 공칭 파라미터로 계산한 예상 위치와의 차이를 구한다. 외부 센서의 경우 카메라, 변위 측정 센서, CMM (Coordinate Measuring Machine) 등 다양한 종류의 센서를 활용할 수 있다. 마지막 최적화 과정으로 기구학 파라미터 오차들의 결합을 통해 엔드 이펙터의 위치 오차를 표현하는 자코비안 행렬을 정의하고, 의사역행렬 형태로 변환하여 외부 센서로부터 구한 엔드 이펙터의 절대 위치 오차를 기구학 파라미터의 오차로 치환하여 반복적으로 공칭 파라미터를 보정한다.

2.2 자코비안 행렬

자코비안 행렬은 기구학 파라미터 오차들의 결합을 통해 엔드 이펙터의 위치 및 방향 오차를 표현하는 행렬이고, 최적화 과정에서는 의사역행렬 형태로 엔드 이펙터의 위치 및 방향 오차를 기구학 파라미터 오차로 치환할 때 활용한다.

자코비안 행렬을 구하기 위해서는 먼저 인접한 두 프레임 사이의 변환 행렬인 식(1)의 를 정의하고, 이를 통해 로봇 베이스 기준 엔드 이펙터까지의 변환 행렬인 식(2)의 를 정의한다.

| (1) |

where, i = 1, ... , N, EE

| (2) |

따라서 식(2)의 행렬 미소 변화를 식(3)과 같이 기구학 파라미터 오차에 대한 선형 결합 식으로 나타낸다[10].

| (3) |

최종적으로 식(3)을 위치 오차와 방향 오차 각각에 대해서 나누고, 이를 기구학 파라미터의 오차에 대한 행렬식으로 나타내어 자코비안 행렬을 구한다.

먼저 위치 오차의 경우 식(2)의 행렬 내부 1-3행 4열의 벡터가 로봇 베이스 기준 엔드 이펙터의 위치를 나타내므로 행렬 내부 1-3행 4열 위치 오차 벡터 만을 활용하여 식(4)와 같이 행렬식을 도출한다. 이때 식(4)의 Jp는 엔드 이펙터의 위치 오차에 대한 자코비안 행렬을 나타낸다.

| (4) |

where, K(i, j): Element in column j of row i of matrix K

또한 방향 오차의 경우 식(2)의 행렬 내부 1-3행 1-3열 행렬이 로봇 베이스 기준 엔드 이펙터의 방향을 나타내므로 행렬 내부 1-3행 1-3열 방향 오차 행렬 만을 활용한다. 방향 오차의 경우 위치 오차와 다르게 추가적으로 방향 오차 행렬 의 9개 원소를 3차원 방향을 나타내는 3개의 원소 dα, dβ, dγ로 나타내어 식(5)와 같이 행렬식을 도출한다. 이때 식(5)의 Jr은 엔드 이펙터의 방향 오차에 대한 자코비안 행렬을 나타낸다.

| (5) |

where, K(i, j): Element in column j of row i of matrix K

따라서 최종적으로 로봇 베이스 기준 엔드 이펙터의 위치 및 자세를 보정하는 전체 자코비안 행렬식은 식(6)과 같다.

| (6) |

본 논문에서는 기구학 위치 캘리브레이션에 대해서만 다루므로 식(4)에서 정의한 위치 오차에 대한 자코비안 행렬 Jp만을 활용하여 기구학 파라미터의 중복성을 판별 및 제거하고, 식(7)과 같이 의사역행렬 형태로 변환한 후 엔드 이펙터의 절대 위치 오차를 기구학 파라미터의 오차로 치환하여 캘리브레이션 작업을 진행한다.

| (7) |

where, J*: Pseudo Inverse of J

3. 기구학 파라미터의 중복성

기구학 파라미터의 중복성을 자동적으로 판별 및 제거하기 위해 본 논문이 제안한 방법은 최적화 과정에 앞서 자코비안 행렬을 상관 분석하여 파라미터 사이의 선형 관계를 파악하고, 중복성을 보이는 파라미터의 일부를 최적화에서 제외시켜 꼭 필요한 기구학 파라미터만을 사용하는 것이다. 따라서 인접 프레임에서 기구학 파라미터의 중복성이 갖는 선형적인 특징을 먼저 확인한 후 피어슨 상관 분석을 통해 해당 중복성을 판별하고 제거하는 방법을 설명한다.

3.1 기구학 파라미터의 중복성

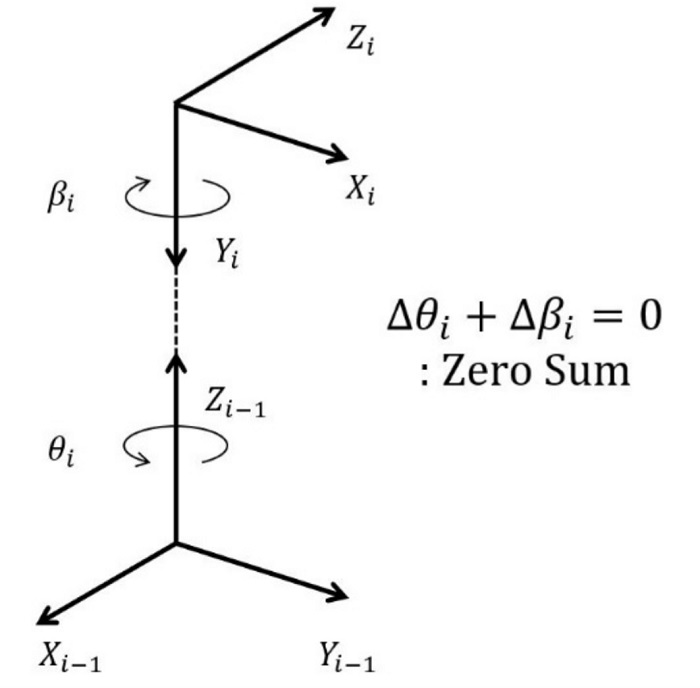

각각의 기구학 파라미터는 각 프레임의 X, Y, Z 방향 기준으로 병진 및 회전 방향의 자유도를 갖는다. 따라서 앞에서 구한 자코비안 행렬을 통해 X, Y, Z 각 방향에 대한 엔드 이펙터의 절대 위치 오차를 기구학 파라미터 오차의 선형 결합으로 치환 할 수 있고, 최종적으로 공칭 파라미터를 실제 값과 가깝게 반복적으로 보정할 수 있다. 하지만 Fig. 1과 같이 인접 조인트 사이의 특정 파라미터들은 절대적인 동일 방향에 대해 자유도가 겹칠 수 있고, 이때 동일한 변화값에 대해 제로섬(Zero-Sum)의 관계를 갖는다. 그러므로 이러한 중복성을 판별하는 과정 없이 최적화에 모든 파라미터를 사용하게 되면 하나의 자유도에 대한 보정을 위해 불필요하게 많은 파라미터를 사용하게 되고, 그 결과 비효율적인 기구학 캘리브레이션이 진행된다.

앞서 구한 자코비안 행렬은 기구학 파라미터 오차의 선형 결합으로 엔드 이펙터의 절대 위치 오차를 표현할 때 활용하는데, 각 기구학 파라미터 오차의 계수를 의미한다. 그러므로 Fig. 1과 같이 중복성을 갖는 파라미터들은 동일한 자유도에 대해 제로섬의 성질을 가지므로 완전한 선형 관계를 갖게 되고, 동일하게 자코비안 행렬의 해당 계수들 또한 완전한 선형 관계를 갖게 된다. 따라서 이를 이용하여 자코비안 행렬 내부 모든 기구학 파라미터 사이의 선형 관계를 분석하여 결과적으로 기구학 파라미터의 중복성을 판별할 수 있다.

3.2 피어슨 상관 분석(Pearson Correlation Analysis)

기구학 파라미터 사이의 선형 관계 분석은 상관 분석[11]을 통해 진행하는데, 일반적으로 많이 사용하는 상관 분석 방법은 피어슨(Pearson), 스피어만(Spearman), 켄달(Kendall) 방법이다. 하지만 스피어만과 켄달 상관 분석의 경우 파라미터 값 자체가 아닌 순위 척도에 대해 상관 관계를 분석하는 방법이므로 본 논문에서 활용하기에는 적합하지 않다. 따라서 파라미터 값 자체에 대한 상관 관계를 분석하는 방법인 피어슨 상관 분석 방법을 활용하였다.

피어슨 상관 분석은 두 파라미터의 공분산과 표준 편차를 이용하여 선형 상관 관계를 수치화하는 방법이다. 식(8)과 같이 두 파라미터가 함께 변화하는 정도와 각각 변화하는 정도의 비율을 통해 피어슨 상관 계수(Pearson Correlation Coefficient)가 정의된다. 이때 Ai, Bi는 각각 두 파라미터 A, B에 대한 하나의 데이터값, 는 각각 두 파라미터 데이터의 평균값, rAB는 두 파라미터 A, B에 대한 피어슨 상관 계수를 의미한다. 피어슨 상관 계수는 코시-슈바르츠(Cauchy-Schwarz) 부등식에 의해 +1과 -1 사이의 값을 갖고, 그 절댓값이 클수록 두 파라미터 사이의 선형 상관 관계가 높음을 의미한다.

| (8) |

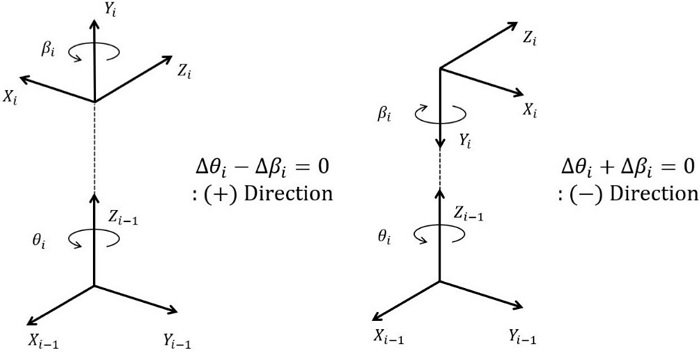

엔드 이펙터의 절대 위치 오차에 중복성을 갖는 두 기구학 파라미터들은 표현하는 오차에 대한 자유도가 중복되어 제로섬의 관계를 갖는다. 따라서 피어슨 상관 분석을 통해 두 파라미터 사이의 선형 관계를 분석하면 완전한 선형 관계의 결과가 나타나고, 피어슨 상관 계수의 경우 절댓값이 1인 +1 또는 -1의 값을 갖게 된다. 이때 상관 계수의 부호의 경우 두 파라미터가 갖는 선형 관계의 방향을 의미하므로, 이를 통해 Fig. 2와 같이 두 기구학 파라미터의 중복성이 동일한 방향 또는 반대 방향으로 발생하는지를 파악할 수 있다.

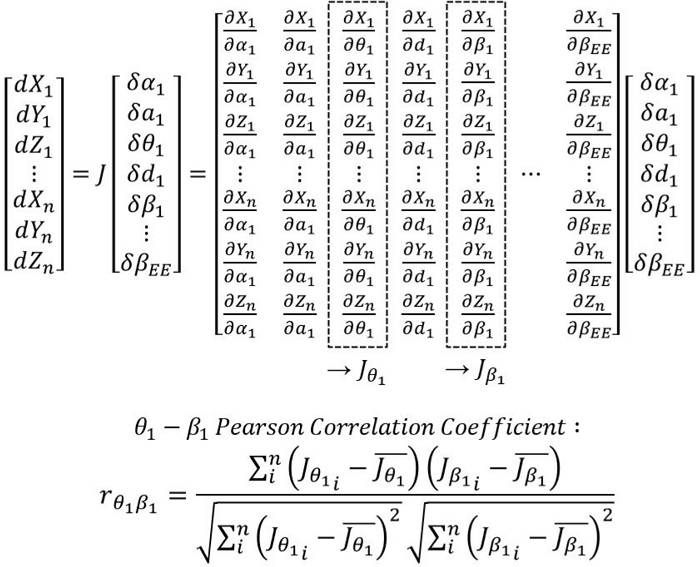

따라서 기구학 캘리브레이션의 최적화 과정 이전에 자코비안 행렬 내 모든 두 파라미터 원소 사이의 피어슨 상관 분석을 통해 파라미터 사이의 선형 관계를 파악하고, 그 중 완전한 선형 관계를 갖는 파라미터를 중복 파라미터로 판별하여 일부를 최적화 과정에 제외시킬 수 있다. Fig. 3의 경우 θ1 - β1 파라미터 사이의 피어슨 상관 계수를 계산하는 과정이다. 만약 연속된 인접 프레임에서 중복성이 발생하여 3개 이상의 중복 파라미터가 존재할 경우 하나의 파라미터만을 최적화에 참여시키고 나머지 파라미터들을 제외시킬 수 있다. 이를 통해 파라미터 사이의 중복성을 자동적으로 판별 및 제거하여 꼭 필요한 기구학 파라미터만으로 효율적인 기구학 캘리브레이션을 진행할 수 있다.

4. 시뮬레이션 및 검증

시뮬레이션을 통해 앞서 제안한 방법으로 엔드 이펙터의 절대 위치 오차에 대한 기구학 파라미터의 중복성을 파악하고, 그 결과를 매니퓰레이터의 기구학 분석 결과와 비교하여 제안한 방법의 정확성을 검증한다. 또한 중복성 제거 전/후 상황에 대해 기구학 캘리브레이션 결과인 엔드 이펙터 절대 위치 오차의 수렴성과 보정된 중복 파라미터 값을 비교하여 제안한 방법의 일관성 및 효율성을 입증한다.

4.1 실험 환경

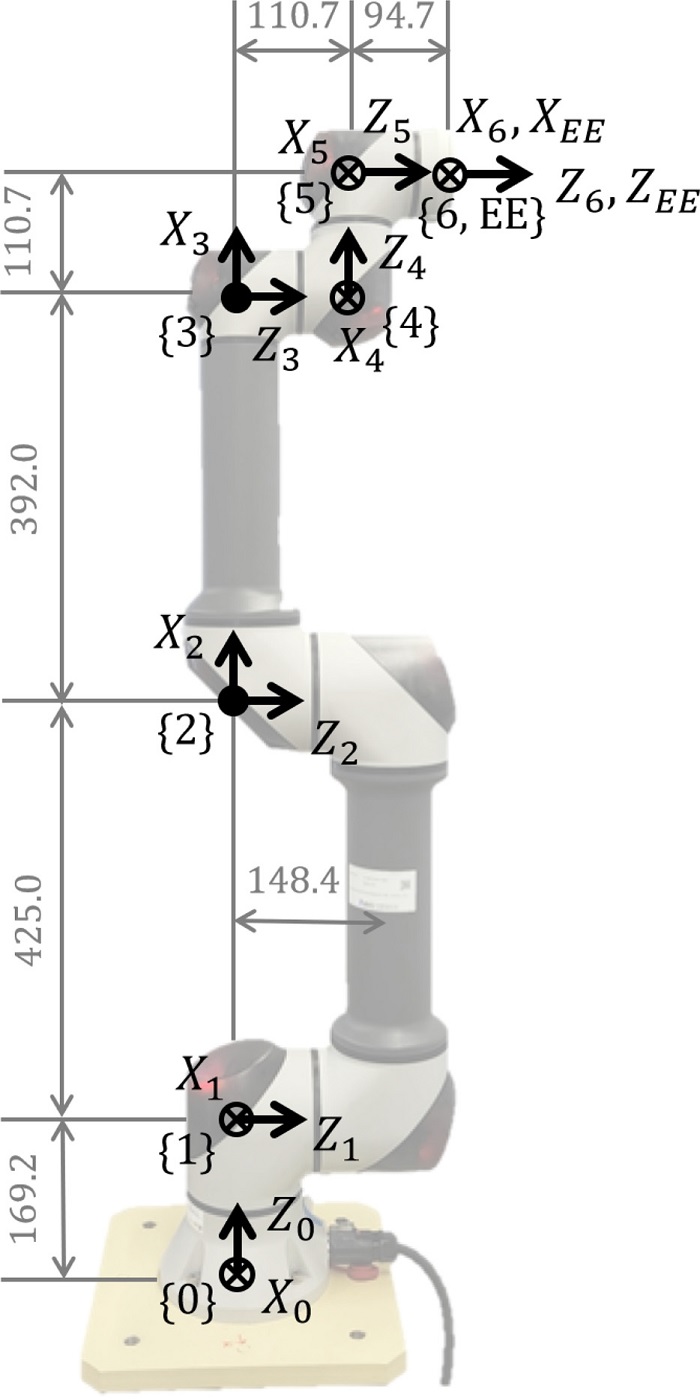

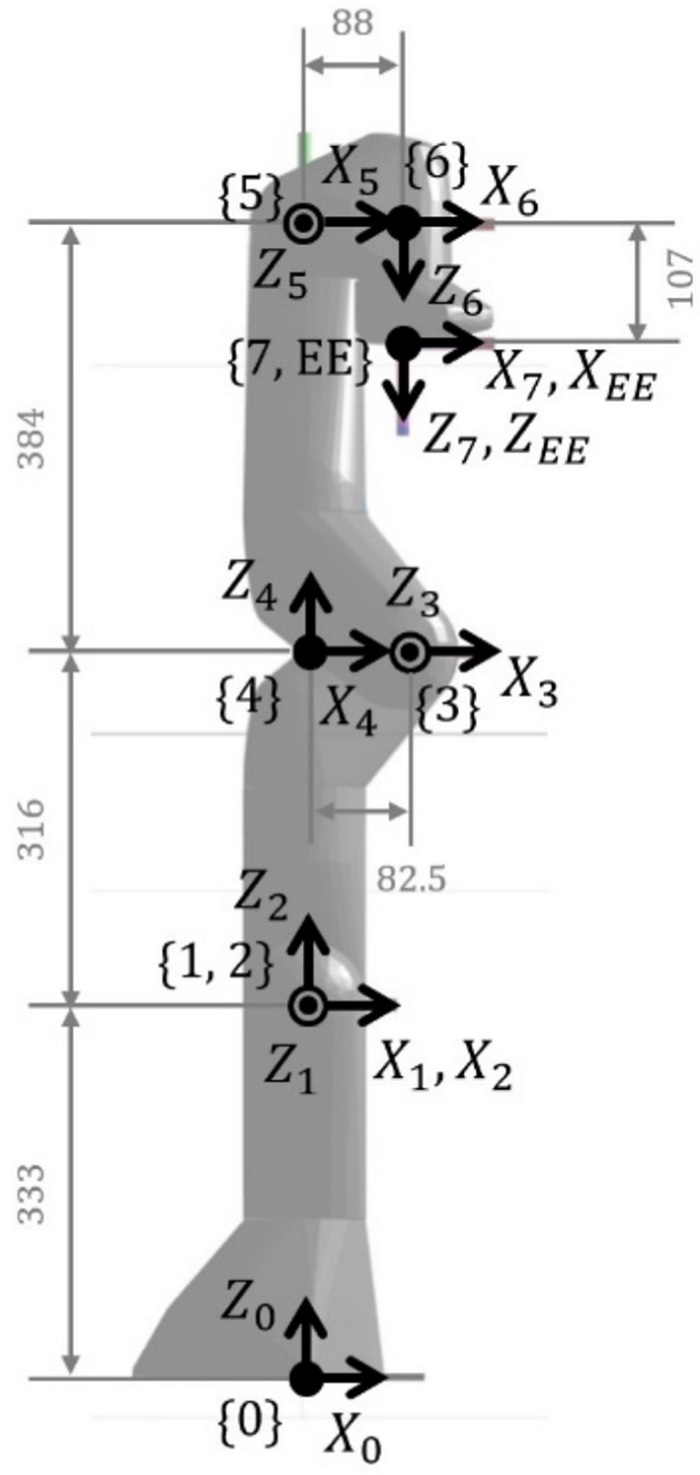

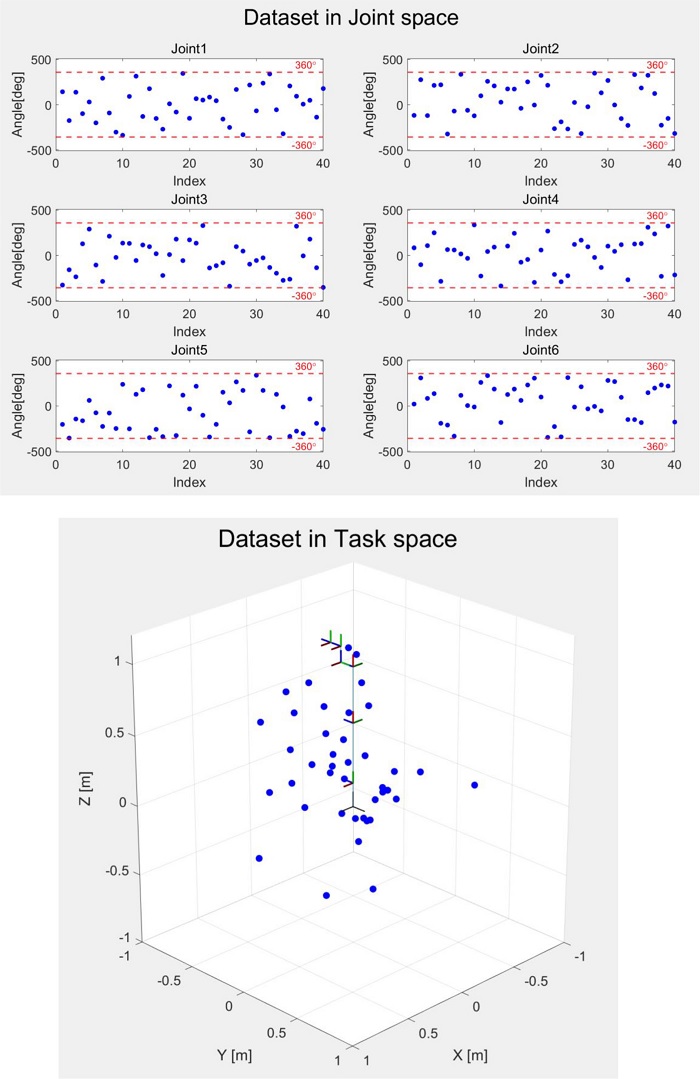

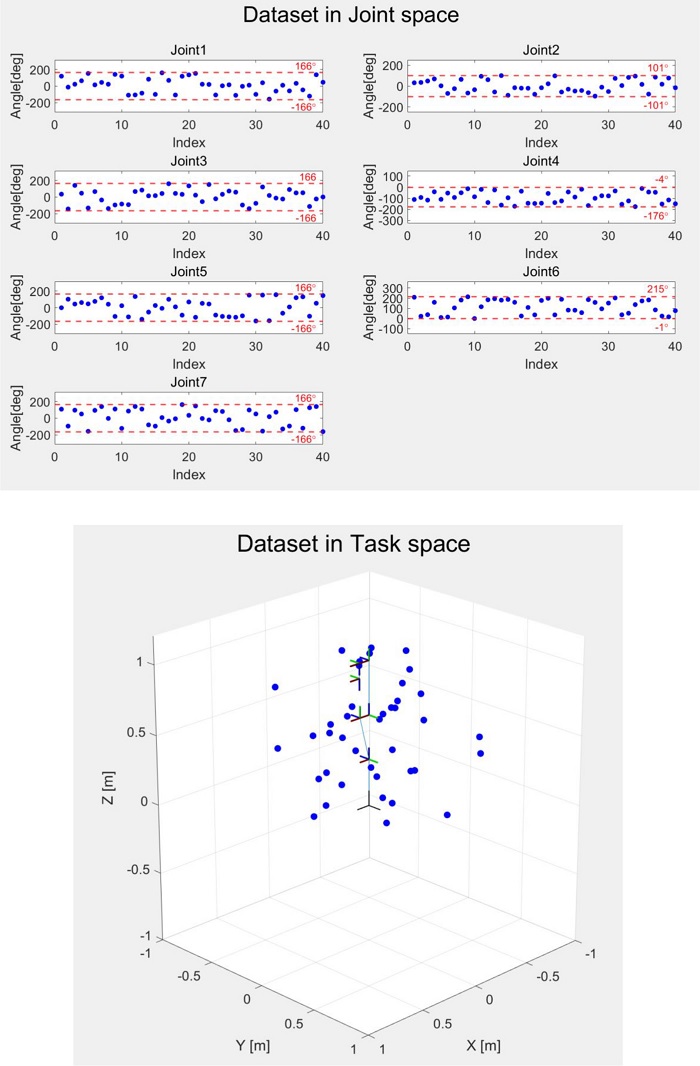

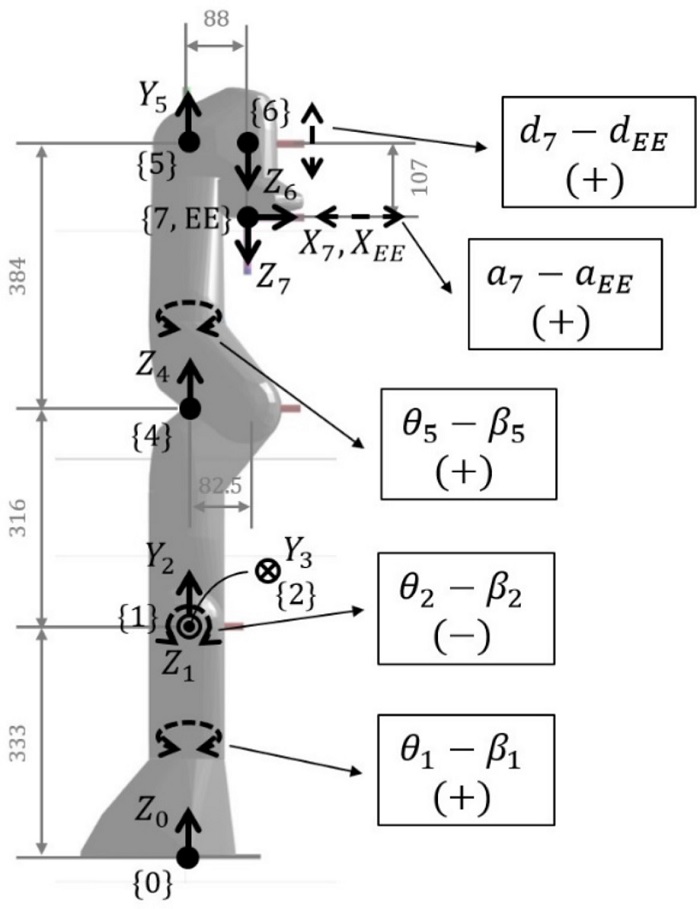

시뮬레이션을 통한 기구학 캘리브레이션은 서로 다른 형태를 가진 Rainbow Robotics 사의 6자유도 RB5 모델(Fig. 4, Table 1)과 Franka Emika 사의 7자유도 Panda 모델(Fig. 5, Table 2)에 대해 진행하였다. 각도 데이터의 경우 Figs. 6, 7과 같이 모든 조인트의 가동 범위를 포함하는 40개의 임의의 각도 조합을 생성하였고, 엔드 이펙터 프레임의 경우 마지막 조인트 프레임과 일치하도록 설정하였다. 엔드 이펙터의 실제 위치값의 경우 외부센서를 활용하지 않고 공칭 파라미터에 ±1 mm, ±1 deg 사이 임의의 오차를 부여하여 실제 파라미터 값과 실제 엔드 이펙터의 위치 값을 생성하였다. 최적화의 경우 공칭 파라미터를 반복적으로 보정하며 1,000회 동안 실시하였다.

4.2 기구학 파라미터의 중복성 판별

먼저 Rainbow Robotics 사의 6자유도 RB5 모델에 대해 기구학 캘리브레이션 시뮬레이션을 진행하였고, 최적화 과정에서 앞서 설명한 방법으로 자코비안 행렬을 정의하였다. 그 후 단위가 다른 병진 (ai, di) 및 각도 (αi, θi, βi) 파라미터를 각각 분리하여 피어슨 상관 분석을 진행하였고, Tables 3과 5와 같이 모든 기구학 파라미터에 대해 상관 계수를 확인하였다. 피어슨 상관 계수 결과는 행렬 형태로 나타나고, 상삼각행렬과 하삼각행렬은 동일한 값을 나타낸다. 주 대각 성분의 경우 자기 자신에 대해 상관 분석을 한 결과이므로 1의 값을 갖고, α6, αEE, θ6, θEE, β6, βEE와 같은 파라미터들은 엔드 이펙터 절대 위치 오차에 아무런 영향을 미치지 않으므로 자코비안 행렬 원소가 모두 0이 되어 NaN의 상관 계수값을 갖는다.

Tables 3과 5의 피어슨 상관 계수 확인 결과 절댓값이 1인 완전한 선형 관계를 갖는 a6 - aEE(1), d2 - d3 - d4(1), d6 - dEE(1), θ1 - β1(1), θ4 - β4(-1), θ5 - β5(1)의 기구학 파라미터들이 중복성을 갖는다고 판별할 수 있다. 이때 추가적으로 d2 - d3 - d4처럼 3개의 파라미터 사이의 중복성도 판별할 수 있다는 것을 확인하였다.

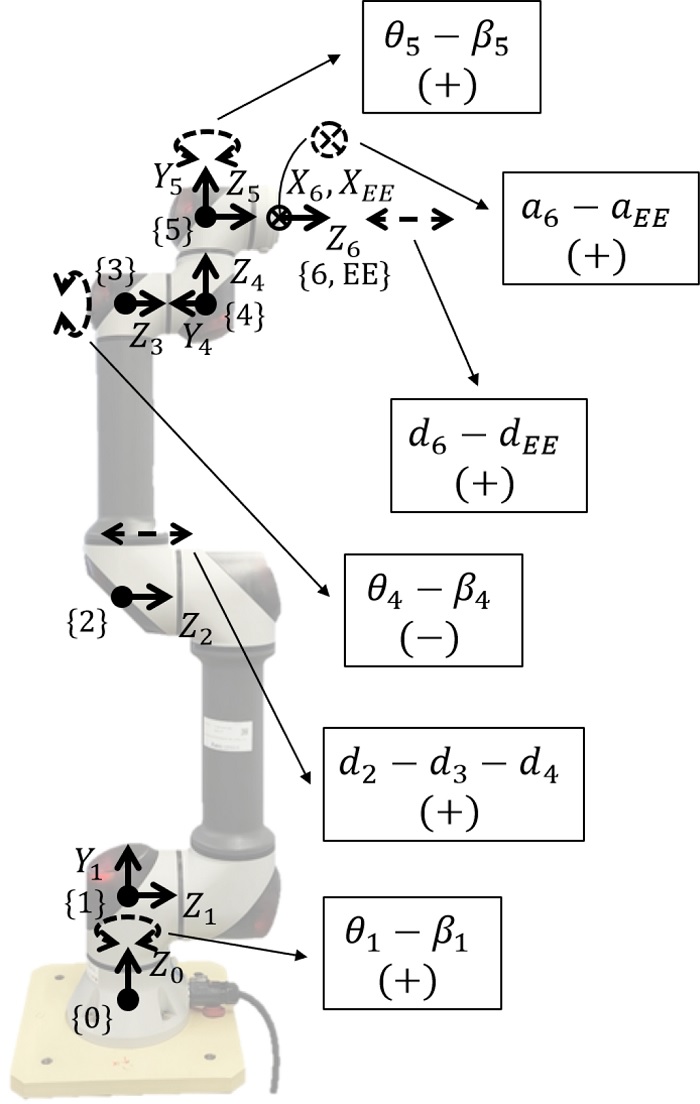

따라서 해당 결과를 Fig. 8과 같이 매니퓰레이터의 기구학 분석을 통해 확인해보면 각각 X6 - XEE방향의 병진, Z1 - Z2 - Z3 방향의 병진, Z5 - Z6 방향의 병진, Z0 - Y1 방향의 회전, Z3 - Z4방향의 회전, Z4 - Y5방향의 회전에 대응되고 이들 사이에는 자유도가 중복되므로, 본 논문에서 제안한 방법을 통해 판별한 기구학 파라미터의 중복성이 정확하다고 판단할 수 있다.

또한 다른 형태를 가진 7자유도 Franka Emika 사의 Panda모델에 대해 기구학 캘리브레이션 시뮬레이션을 진행하였고, Rainbow Robotics 사의 RB5 모델과 동일한 과정으로 기구학 파라미터의 중복성을 판별하였다. 자코비안 행렬을 피어슨 상관 분석하여 Tables 4와 6과 같이 상관 계수를 확인하였고, 절댓값이 1인 완전한 선형 관계를 갖는 a7 - aEE(1), d7 - dEE(1), θ1 - β1(1), θ2 - β2(-1), θ5 - β5(1) 의 기구학 파라미터들을 중복성으로 판별하였다.

해당 결과를 Fig. 9와 같이 매니퓰레이터의 기구학 분석을 통해 확인해보면 각각 X7 - XEE방향의 병진, Z6 - Z7 방향의 병진, Z0 - Y1 방향의 회전, Z1 - Y2 방향의 회전, Z4 - Y5 방향의 회전에 대응되며 자유도가 중복되는 것을 확인하였다. 따라서 이를 통해 본 논문에서 제안한 기구학 파라미터의 중복성을 판별하는 방법의 정확성을 입증하였다.

4.3 기구학 파라미터의 중복성 제거 전/후 결과 비교

제안한 방법을 통해 판별한 기구학 파라미터의 중복성에 대해 일부 파라미터를 최적화 과정에서 제외시켜 중복성을 제거한 경우와 제거 없이 모든 파라미터를 사용한 경우를 나누어 최적화 과정을 진행하고, 그 결과를 비교하였다. 기구학 파라미터의 중복성을 제거할 때 최적화 과정에서 제외시키는 파라미터 선택에 따라 여러 가지 경우의 수가 존재하므로 모든 경우에 대해 비교를 진행하였고 동일한 결과가 나타났지만, 모든 결과를 첨부할 수 없어 몇 가지 경우에 대해서만 결과를 첨부하였다.

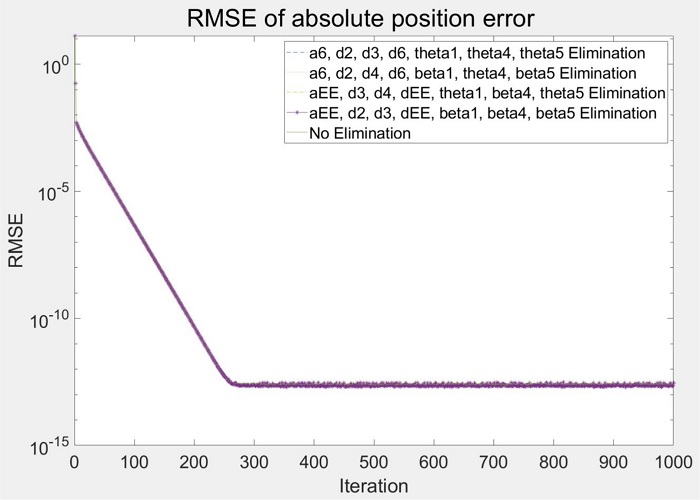

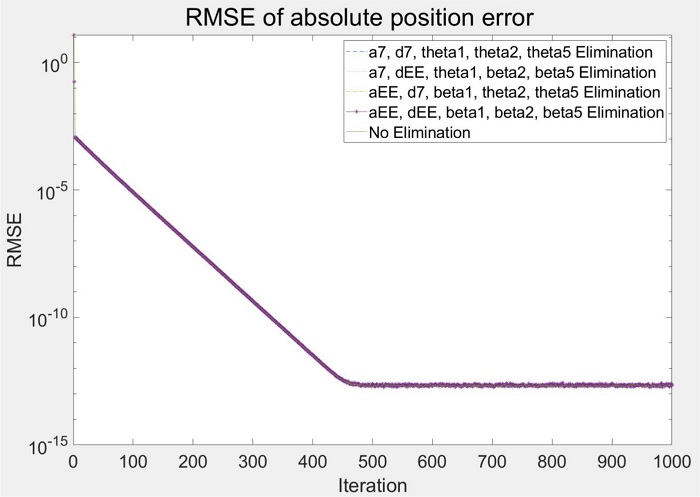

첫 번째로 최적화 과정에서 개선되는 엔드 이펙터의 절대 위치 오차 정확도의 일관성을 확인하기 위해 매 반복 과정에서 보정된 공칭 파라미터로 엔드 이펙터의 절대 위치 오차를 구하였고, 이에 대해 평균 제곱근 오차(Root Mean Square Error, RMSE)를 계산하여 그 수렴성을 그래프로 확인 및 비교하였다. Figs. 10과 11은 각각 RB5 모델과 Panda 모델에 대한 반복 횟수별 평균 제곱근 오차를 나타낸 그래프이고, Tables 7과 8은 각 모델에 대해 100 단위의 반복 횟수별로 중복성을 제거하지 않은 경우와 중복성을 제거한 각각의 경우의 평균 제곱근 오차값을 정리한 표이다.

그 결과 두 모델 모두 기구학 파라미터의 중복성을 제거한 경우와 제거 없이 모든 파라미터를 사용한 경우의 엔드 이펙터 절대 위치 오차 RMSE가 거의 동일하게 나타나는 것을 확인하였고, 이를 통해 기구학 파라미터의 중복성 제거 전과 후에 대해 기구학 캘리브레이션 결과의 일관성을 입증하였다.

두 번째로 기구학 파라미터 중복성 제거의 효율성을 입증하기 위해 최적화가 완료된 이후 보정된 중복 파라미터 값을 확인 및 비교하였다. 그 결과 모든 경우에 대해 중복 파라미터 각각의 보정 결과값은 다르지만, 결국 제로섬의 성질을 갖기 때문에 중복성을 고려하면 동일한 보정 결과를 갖는 것을 확인하였다. Tables 9와 10은 각각 RB5 모델의 d2 - d3 - d4와 Panda 모델의 θ1 - β1에 대해 위에서 확인한 몇 가지 경우에서 나타난 파라미터 보정 결과와 최적화 과정에 사용한 파라미터 개수를 첨부한 것이다. 따라서 이를 통해 중복성 제거 전/후의 파라미터 보정 결과가 결국 동일하게 나타나는 것을 확인하였다. 또한 파라미터 중복성 제거로 최적화에 꼭 필요한 파라미터만을 사용하여 기구학 캘리브레이션을 진행할 수 있으므로 보정되는 파라미터의 개수를 줄일 수 있다는 측면에서 효율성을 입증하였다.

5. 결론

본 논문은 엔드 이펙터의 절대 위치 정확도를 높이기 위한 기구학 캘리브레이션 작업에 대해 파라미터의 중복성을 제거하여 불필요하게 많은 파라미터가 보정되는 문제를 해결하는 방법을 제안하였다.

먼저 인접 프레임 간의 기구학 파라미터 관계 분석을 통해 파라미터의 중복성이 갖는 완전한 선형 관계 특성을 파악하였고, 이를 이용하여 추가적인 식 정의 없이 최적화 과정에서 사용하는 자코비안 행렬의 피어슨 상관 분석으로 기구학 파라미터의 중복성을 자동적으로 판별하고 제거하는 방법을 설명하였다.

이후 시뮬레이션을 통해 형태가 다른 두 매니퓰레이터 모델(Rainbow Robotics 사의 RB5 모델과 Franka Emika 사의 Panda 모델)에 대해 제안한 방법으로 기구학 파라미터 중복성을 판별하였고, 그 결과가 매니퓰레이터 기구학 분석 결과와 일치하는 것을 확인하여 제안한 방법의 정확성을 검증하였다. 또한 판별한 중복성 제거 전/후 상황에 대해 기구학 캘리브레이션을 진행하였고, 그 결과인 엔드 이펙터 절대 위치 오차 수렴성과 중복 파라미터의 보정값을 비교하여 제안한 방법의 일관성과 효율성을 입증하였다.

기존 연구 대비 본 논문이 제안한 방법의 차별성은 파라미터 사이의 추가적인 관계식을 정의할 필요 없이 캘리브레이션 과정에서 활용하는 자코비안 행렬만을 활용하여 보다 효율적으로 기구학 파라미터 사이의 중복성을 판별하였다. 또한 별도의 분석 과정 없이 자코비안 행렬에 대한 피어슨 상관 계수의 값만을 확인하여 쉽게 기구학 파라미터 중복성을 판별하고, 자동적으로 제거하여 캘리브레이션 과정을 완료하였다.

향후 연구에는 제안한 방법을 더 다양한 매니퓰레이터 모델에 적용하고, 실제 실험을 통해 정확성과 일관성 및 효율성을 검증할 계획이다.

Acknowledgments

This paper was presented at KSPE Spring Conference in 2021

본 연구는 과학기술정보통신부의 ICT R&D 혁신 바우처 지원 사업(No. 2021-0-01942-001, 지능형 신발 제조를 위한 ICT 융합형 3D 디스펜싱 로봇 자동화 SW 개발)의 지원을 받아 수행되었음을 밝힙니다.

REFERENCES

-

Yang, Y., Chen, H., Zhang, L., (2016), A high-accuracy tracking control for welding robot, Proceedings of the 2016 IEEE International Conference on Cyber Technology in Automation, Control, and Intelligent Systems, 146-151.

[https://doi.org/10.1109/CYBER.2016.7574812]

- Mooring, B. W., Roth, Z. S., Driels, M. R., (1991), Fundamentals of manipulator calibration. Wiley-Interscience.

-

Xuan, J.-Q., Xu, S.-H., (2014), Review on kinematics calibration technology of serial robots, International Journal of Precision Engineering and Manufacturing, 15(8), 1759-1774.

[https://doi.org/10.1007/s12541-014-0528-1]

-

Denavit, J., Hartenberg, R. S., (1955), A kinematic notation for lower-pair mechanisms based on matrices, Journal of Applied Mechanics, 22(2), 215-221.

[https://doi.org/10.1115/1.4011045]

- Yoo, G. S., (2017), A study on calibration of an industrial robot using LVDT sensor, M.Sc. Thesis, Korea National University of Transportation.

-

Li, L., Li, L., Wang, Y., Feng, B., Li, G., (2021), Kinematics redundancy identification of arbitrary serial robot, Proceedings of the 2021 IEEE International Conference on Mechatronics and Automation, 956-962.

[https://doi.org/10.1109/ICMA52036.2021.9512730]

- Park, J. H., Hwang, M. J., (2021), Kinematic calibration of robot manipulator considering redundancy of parameters, Proceedings of the Korean Society for Precision Engineering 2021 Autumn Conference, 159.

-

Hayati, S., Mirmirani, M., (1985), Improving the absolute positioning accuracy of robot manipulators, Journal of Robotic Systems, 2(4), 397-413.

[https://doi.org/10.1002/rob.4620020406]

- Meggiolaro, M. A., Dubowsky, S., (2000), An analytical method to eliminate the redundant parameters in robot calibration, Proceedings of the 2000 ICRA Millennium Conference on Robotics and Automation, 3609-3615.

-

Ha, I.-C., (2008), Kinematic parameter calibration method for industrial robot manipulator using the relative position, Journal of Mechanical Science and Technology, 22(6), 1084-1090.

[https://doi.org/10.1007/s12206-008-0305-0]

-

Schober, P., Boer, C., Schwarte, L. A., (2018), Correlation coefficients: appropriate use and interpretation, Anesthesia & Analgesia, 126(5), 1763-1768.

[https://doi.org/10.1213/ANE.0000000000002864]

- Franka Emika, Data sheet robot arm & control. https://download.franka.de/Datasheet-EN.pdf

Graduate student in the Department of Mechanical and Information Engineering, University of Seoul. His research interest is trajectory planning and control of mobile manipulator.

E-mail: qkrwhdgns116@uos.ac.kr

Researcher in Korea Institute of Robotics & Technology Convergence. His research interest in robot manipulator calibration and factory automation.

E-mail: onestep@kiro.re.kr

Professor in Department of Mechanical Engineering, Korea National University of Transportation. His research interest is robot control and robot vision.

E-mail: sychung@ut.ac.kr

Chief Researcher & Center Director with the Korea Institute of Robots and Convergence (KIRO). His research interest is robot motion control, disaster robotics, and factory automation.

E-mail: mulimkim@kiro.re.kr

Associate Professor in the Mechanical and Information Engineering, University of Seoul. His research interest is robot motion planning, motion control, and field robotics.

E-mail: mjhwang@uos.ac.kr