탄소섬유 강화플라스틱의 레이저 표면처리 적용에 의한 이종 접합부의 접합강도 개선에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The adhesive bonding technology of carbon fiber reinforced plastics (CFRP) and aluminum alloys, is one of the lightweight joining technologies for automobiles. The strength and properties of the bonded joint, depend on the surface of the bonded part that the adhesive touches. Thus, proper surface treatment is one of the most important steps in the bonding process. The laser surface treatment of carbon fiber composites is a new form of green and environmental surface treatment technology, which can effectively clean coatings and pollutants on the surface of materials. It is also possible to improve the bonding shear strength, by changing the microstructure and roughness of the material surface through laser micro texture processing, to form a mechanically interlocked structure. In this study, a pulsed laser was used to treat the surface of CFRP. By changing the scanning line spacing during laser micro texturing, the effect of laser micro texturing on the surface morphology of CFRP and the strength of aluminum alloy bonded joints was investigated. Results show that in the laser micro texturing process, when the scanning line spacing was 0.3 mm, the maximum tensile shear strength was 14.5 MPa, approximately 200% higher than that without laser treatment.

Keywords:

Laser, Micro texturing surface treatment, CFRP, Adhesive joints, Aluminum alloy키워드:

레이저, 미세 표면 처리, 탄소섬유 강화플라스틱, 접착제 접합, 알루미늄 합금1. 서론

탄소섬유 강화플라스틱(Carbon Fiber Reinforced Plastic, CFRP)과 알루미늄 합금은 항공우주 및 자동차 산업에서 중요한 경량화 소재로 알려져 있다. 아울러 CFRP는 높은 비강도 및 비강성, 우수한 내피로성 및 다양한 형태를 성형하기에 유리한 장점이 있다. 알루미늄 합금은 높은 비강도, 쉬운 가공성, 저렴한 가격, 높은 내부식성 및 내구성이 장점이다. 이러한 요소들로 인해 두 가지 재료 모두 자동차 산업에서 적용이 확대되고 있다. 기존의 자동차용 재료의 대체를 위해 경량 특성이 장점인 두 재료를 이용할 필요가 있으며, 두 재료의 이종 접합 특성 또한 중요하다[1,2].

현재 연구 중인 CFRP와 금속재료의 접합 기술은 주로 기계적 결합(볼팅 또는 리벳팅)[3], 접착제 접합[4], 레이저 접합[5]이 있다. 이러한 접착 방법 중 접착제를 이용한 접합은 응력 분포가 균일하고, 고강도이며, 경량인 것이 특징이다. 그러나 높은 강도의 접합 조인트를 얻기 위해서는 접착제와 피접착물 사이에 견고한 접합 계면이 형성되어야 한다. 따라서 피접착물에 대한 적절한 표면 전처리가 필요하다[6]. 또한, 기본적으로 CFRP 생산 과정에서 표면에는 잔류 이형제 및 기타 오염 물질이 남아 있다. 이형제는 다른 물질과 표면의 접착을 방지하기 위해 사용되는 화학물질로 접착제와 기재 사이의 접착에 도움이 되지 않으며 알코올과 다른 유기용매에 의해 제거되기 어렵다. 이와 같은 표면 오염 물질은 CFRP와 다른 재료 사이의 접합강도를 감소시키기 때문에 CFRP에 대한 효과적인 표면처리가 필요하다. CFRP의 표면처리에는 연마, 쇼트 블라스팅, 샌드 블라스팅 등의 기계적 표면처리와 산을 이용한 산화 또는 커플링제 처리와 같은 화학적 표면처리로 나눌 수 있다[7].

기계적 표면처리가 접합강도를 높이는 주된 원인은 표면 거칠기의 증가이다. 화학적 표면처리는 기판 표면에 산소함유기단을 증가시켜 기판과 접착제를 더 잘 결합시키는 것으로 알려져 있으며, 접착성능은 크게 개선된다. 기계적 연마와 화학적 처리는 CFRP의 표면처리에 널리 적용되고 있지만 기계적 처리는 공정의 파라미터 제어가 어렵고 화학적 처리는 비효율적이며 환경오염을 시키는 등의 단점이 있다. 반면 레이저는 우수한 상관성, 방향성을 가지며 집속을 통해 높은 에너지 밀도를 얻을 수 있기 때문에, 매우 짧은 시간에 재료 표면을 효율적으로 처리할 수 있다. 레이저는 전자빔 수준의 높은 에너지 밀도에 비해 진공 작업실이 불필요하고 가공물의 전기 전도성을 고려할 필요가 없으며, 재료와 직접 접촉하지 않아 CFRP 재료의 표면처리 기술로 각광받고 있다[8].

레이저 미세 텍스처링 기술은 레이저 조사 기재의 표면에 마이크로 패턴을 생성하고 표면 거칠기를 향상시켜 인터락(Interlock) 구조가 가능하여 CFRP와 금속 조인트의 성능을 향상시킬 수 있다[8]. 이전 연구에서는 대부분이 금속재료에 레이저를 조사하여 표면에 미세 텍스처링을 형성함으로서 이종재접합 시의 전단강도를 강화하였다[9]. 그러나 레이저 텍스처링 기술이 적용된 CFRP와 알루미늄과의 접착 성능에 미치는 영향에 관한 연구는 진행된 바가 없었다. 따라서, 본 연구에서는 펄스 레이저를 사용하여 표면에 레이저 미세 텍스처링 처리된 CFRP와 알루미늄 합금을 접착제로 접합하고 그 접합강도의 변화를 확인하였다. 레이저로 생성된 마이크로 패턴 격자 형상은 접합에 있서 중요한 인자이다. CFRP와 알루미늄 합금 접합강도에 미치는 영향을 확인하기 위해 미세 격자 설계에 따른 CFRP 기재의 표면 형상, 습윤성, 화학성분 등 재료 특성 변화에 대한 분석 연구를 진행하였다.

2. 재료 및 실험 방법

2.1 실험 재료

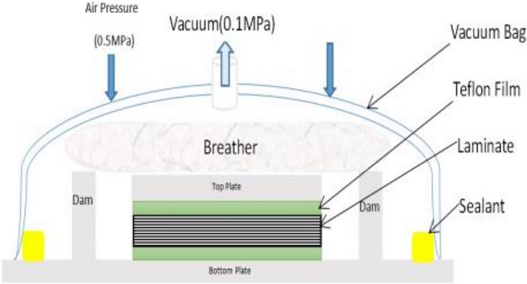

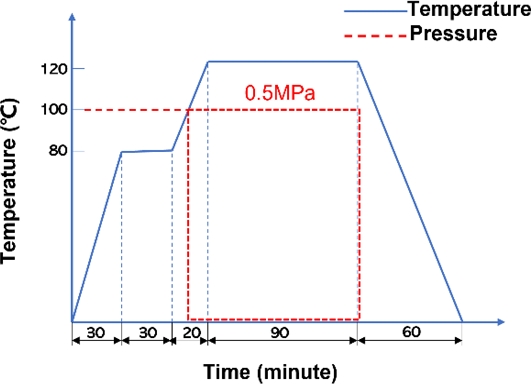

본 연구에서 사용된 알루미늄은 2 mm 두께로 제작된 AL6061을 사용하였다. 복합재료는 USN125B 일방향 탄소섬유 프리프레그(SK Chemical)를 사용하였다. 프리프레그는 [0/45/90/-45]2s로 적층하여 오토클레이브(Autoclave)를 이용하여 경화하였다. 100oC의 오토클레이브에서 0.5 MPa의 압력을 부여하고 120oC에서 1.5시간 후에 CFRP를 냉각하였다. 적층과 경화 과정은 Figs. 1과 2와 같다. 최종적으로 제작된 탄소섬유 복합재 판의 경우 두께는 2±0.05mm이며, 탄소섬유 프리프레그 및 알루미늄의 물성은 Tables 1과 2와 같다. 시험편은 ASTM D1002 [10]에 따라 CFRP를 다이아몬드 커팅기를 사용하여 최종 사이즈 101.6 × 25.4 × 2mm로 절단하였다. 접착제는 상온 경화 폴리우레탄 구조물인 플리오그립 7779(PLIOGRIP 7779, Ashland)를 사용했다. 사용하는 접착제는 자동차, 선박을 비롯해 알루미늄, 강철 및 기타 금속과 각종 플라스틱 등 이종재료 접합에 사용이 가능한 용도로 생산되었다. 본 접합제의 기계적 성능은 Table 3과 같다.

2.2 레이저 미세 텍스처링

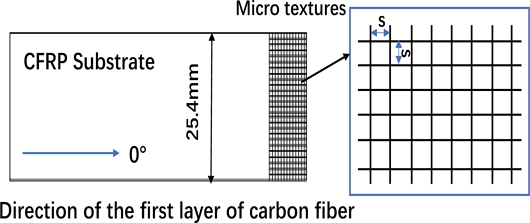

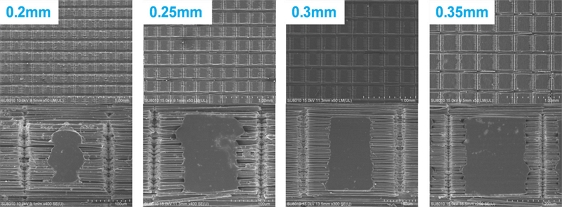

본 연구에서는 펄스 파이버 레이저 가공 시스템을 이용하여 CFRP 표면에 미세 텍스처링을 가공하였다. 이 시스템은 펄스 레이저 소스, 스캐너, XYZ축 테이블, 제어 컴퓨터 등을 포함한다. 레이저 주사선 간격 s를 변경하여 서로 다른 크기의 미세 텍스처링을 얻을 수 있었다(Fig. 3 참조). CFRP 표면의 레이저 주사 경로는 Fig. 3과 같다. 미세 텍스처링의 가공 파라미터는 Table 4와 같다. 이 연구에서 미세 텍스처링 가공한 레이저 주사선 간격은 하나의 변수로 설계되었다. 주사전자현미경(SEM)으로 레이저 처리된 CFRP 표면의 형상은 Fig. 4와 같다.

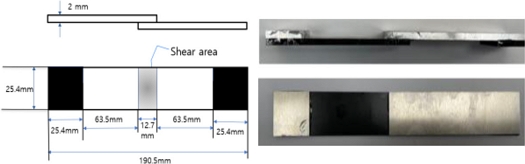

2.3 접합 조인트 제조

단일겹침 전단시험의 시편은 규격 ASTM D1002 [10]에 따라 101.6 × 25.4 × 2 mm이며, 접착 면적은 12.7 × 25.4 mm이다. 단일겹침 전단시험의 치수 및 사진은 Fig. 5와 같다. 시험편 접착 방법은 다음과 같다.

(1) 접합 전 알루미늄판의 표면을 #400 샌드페이퍼로 연마한 후 알코올로 세척한다. 레이저 처리 후 CFRP를 적당량의 알코올에 담가 15분 동안 초음파 세척한 후, 블라스트 오븐에서 2시간 동안 건조한다.

(2) 디스펜싱 건과 특수 혼합 튜브를 통해 접착제를 2개의 피접착물 위에 도포한다.

(3) CFRP와 알루미늄 합금을 접착한 후 일정한 압력 하에서 2일간 경화시킨다.

2.4 표면 화학 조성 및 표면 에너지 분석

X선 광전자 분광법(XPS, Thermo Fisher Scientific Brno s.r.o) 분석을 수행하여 레이저 처리 전과 후에 CFRP의 표면 화학 조성을 검사했다. Al Kα 타겟의 입사 단색 X선 빔은 표면 조성을 분석하기 위한 분석영역에 집중된다. 분석챔버의 기초압력은 (≤ 5 × 10-9mbar)이다. 인장전단 강도 실험에 있어 단일겹침 전단방법을 기계적 역학 성능 실험에 적용하였다. 30 kN 하중 용량의 인스트론 인장 시험기를 CFRP와 알루미늄의 단일겹침 전단강도를 시험하는데 사용하였다. 시험 시 인장 속도는 1.3 mm/min이며, 각 종류를 동일하게 3회 측정하였다. CFRP 조인트의 접합 인장전단 강도는 최대 하중을 접착 영역의 면적으로 나누어 평가하였다. CFRP 표면과 액체 사이의 접촉각(Contact Angle)은 접촉각 분석기(KSV CAM200)를 통해 각종 시편의 정적 표면 접촉각을 측정하였다. 액적 크기는 4 μL이다. 각 표면 조건을 세 차례 측정하였다. Owens-Wendt & Rabel-Kaelble (OWRK) 방법으로 표면 자유 에너지(Surface Free Energy, SFE)를 계산하였다[11,12].

접촉각 실험에 있어 극성액인 증류수(Water)와 비극성액인 요오드화메틸렌(Diiodomethane)을 선택하였다. 접촉각과 표면에너지의 정량적 관계는 식(1)과 같다[12].

| (1) |

여기서 γs는 고체의 SFE이다. 는 고체 SFE의 분산 성분이다. 는 고체 SFE의 극성 성분이다. 및 의 값은 식(2)와 식(3)에서 계산된다[12].

| (2) |

| (3) |

여기서 γLW는 물의 SFE이고, θW는 물의 측정된 CA이며, 는 물 SFE의 분산 성분이며, 는 물 SFE의 극성 성분이다. γLD는 요오드화 메틸렌의 SFE이고, θD는 요오드화 메틸렌의 측정된 CA이며, 는 요오드화 메틸렌 SFE의 분산 성분이다. 는 요오드화 메틸렌의 극성 성분이다. 두 가지 적용 액체의 파라미터는 Table 5 [13]와 같다. 이와 같은 실험에서 고체의 표면 자유 에너지를 분산 및 극성 성분으로 구분할 수 있다[12].

3. 결과 및 토론

3.1 XPS 분석

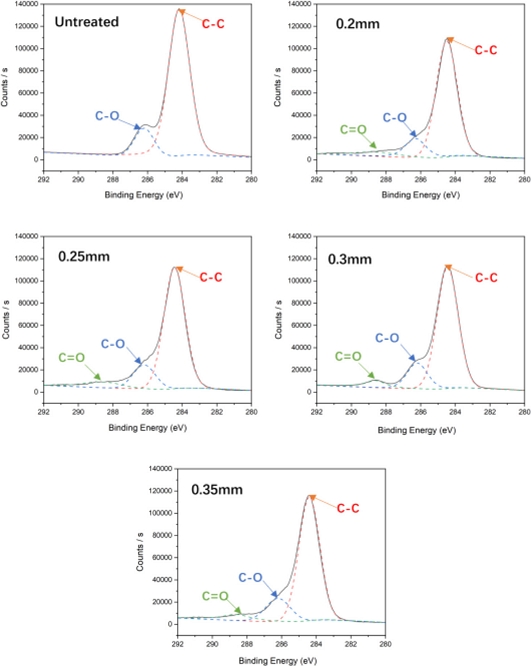

레이저 스캐닝 간격에 따른 CFRP 표면에 XPS 고해상도 C1s 피크의 분석 결과는 Fig. 6과 같다. 레이저 미세 텍스처링 표면처리 전후 CFRP 표면 산화물층의 탄소결합 C-C, C-O, C = O를 분석하였다. C1s 피크 스펙트럼에서 처리되지 않은 원래 CFRP는 C-C와 C-O 두 개의 작용기로 이루어져 있으며 C = O 작용기는 관찰되지 않았다. 레이저 미세 텍스처링 표면처리된 CFRP의 경우 C-C 피크의 감소, C-O 피크 및 C =O 피크의 증가가 동시에 관찰되어 이 경우 C-C 결합키의 부분 제거 또는 산화 구조를 나타낸다[14-16]. 그중 레이저 주사 간격이 0.3 mm일 때 C-O와 C=O 피크가 동시에 가장 많이 증가하는 것이 관찰되어 C-C 결합 결합키가 많은 산화 구조가 발생했음을 확인하였다. Table 6은 레이저 미세 텍스처링 표면처리된 CFRP 표면의 C-O와 C=O 결합키의 상대적 농도가 처리되지 않은 CFRP 표면의 C-O와 C =O 결합키의 상대적 농도보다 향상됨을 나타낸다. 이는 CFRP 표면이 레이저 처리 중 탄소섬유가 산화를 일으켜 이들 산소 함유량이 증가했음을 보여준다. 이와 같은 현상은 탄소섬유와 접착제의 결합에 유리하다. 레이저 조사를 받는 탄소섬유는 표면 거칠기를 유발하고 카르복시와 같은 화학그룹을 증가시켜 접착제와 탄소섬유를 더 잘 결합시키는 것으로 판단할 수 있다[17].

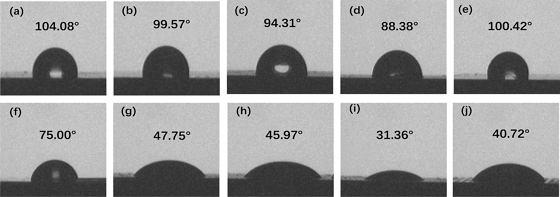

3.2 접촉각과 표면 자유 에너지

접착 효과를 높이기 위하여 표면은 높은 수준의 표면 습윤 특성을 요구한다. 접촉각은 습윤과 밀접한 관련이 있기 때문에 접촉각을 측정하여 습윤성을 확인할 수 있다. 서로 다른 레이저 스캐닝 간격에 따른 CFRP 샘플 표면의 접촉각은 Fig. 7과 같다. 레이저로 처리되지 않은 CFRP 표면에서의 물과 요오드화메틸렌의 접촉각은 각각 104.08과 75o였다. 반면 레이저 처리된 CFRP 표면에서는 모두 촉각이 낮아졌다. 이중 0.3 mm 텍스처 간격인 CFRP 표면의 두 접촉각은 각각 88.38과 31.36o의 최소값을 나타냈다. 0.35 mm의 간격을 갖는 CFRP 표면에서의 접촉각은 0.3 mm의 간격을 갖는 표면에서의 접촉각에 비해 커진 것으로 확인되었다. 이러한 결과를 분석해 볼 때, 레이저 미세 텍스처링 처리된 CFRP 표면의 접촉각이 레이저 처리되지 않은 CFRP 표면보다 작은 값으로 나타났다. 이러한 경향은 높은 표면 에너지를 갖는 표면이 0.3 mm의 간격의 CFRP 표면에서 예상될 수 있으며, 이에 접착제와 CFRP 표면의 접착 특성이 좋아질 수 있음을 알 수 있다.

Contact angles of (a)-(e) Water, (f)-(j) Diiodomethane on (a), (f) Untreated, (b), (g) 0.2, (c), (h) 0.25, (d), (i) 0.3, and (e), (j) 0.35 mm textured CFRP with variation of laser scanning cross spacing

앞서 기술된 Owens-Wendt & Rabel-Kaelble 방법을 사용하여 이러한 접촉각으로부터 표면 자유 에너지를 계산한 결과를 Table 7에 나타내었다. 접착제 흡착 이론은 시료의 표면 자유가 클수록 외부 물질과의 결합력이 강해 결합 효과가 높은 것으로 나타난다[18]. 표면 자유 에너지 결과를 분석하면 레이저 미처리 CFRP는 표면 자유 에너지가 가장 낮은 반면, 미세 텍스처 처리 간격이 0.3 mm인 CFRP는 표면 자유 에너지가 가장 높은 것으로 나타났다. 표면 전체 자유 에너지의 각 성분에 대하여, 모든 CFRP 기재에 대하여, 분산 성분이 극성 성분보다 큰 것으로 확인되었다.

3.3 단일 결합 접합 조인트의 인장 전단시험

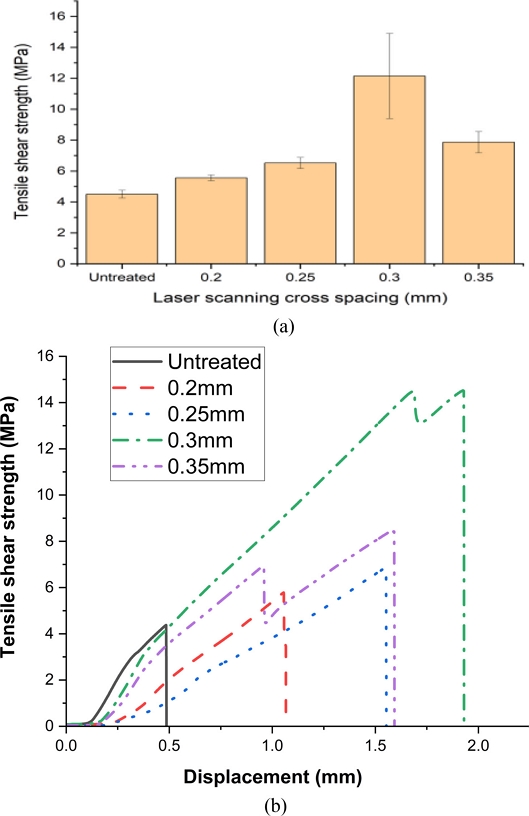

Fig. 8은 서로 다른 레이저 스캐닝 간격에서 CFRP와 알루미늄의 단일겹침 전단시험의 결과를 보여준다. 레이저 처리에 따른 영향을 평가하기 위해 알루미늄 표면은 #400의 샌드페이퍼로 일괄 연마하여 알루미늄 표면과 접착제 사이에 접착이 잘 이루어질 수 있도록 하였다. 레이저 텍스처링 처리는 서로 다른 주사선 간격을 통해 CFRP 표면의 미세 텍스처링을 수행하였다. 각 미세 텍스처 주사선의 간격 조건마다 3개 시편을 인장전단강도 테스트하여 평균값을 산출하였다. 인장 시험 결과를 살펴볼 때 레이저 미세 텍스처링 표면처리 후의 인장전단강도가 표면이 미처리된 CFRP 시험편의 인장전단강도에 비해 현저히 향상되었음이 관찰되었다.

(a) Tensile-shear strength of CFRP/Al joints under various laser scanning cross spacing, and (b) Maximum tensile strength

미세 텍스처링 간격의 폭이 증가함에 따라 0.3 mm까지는 인장전단강도가 증가하였다. 0.3 mm 텍스처 간격의 최대 인장전단강도는 14.52MPa로 레이저 미처리 CFRP 전단강도의 2배 가량이다. 그러나 레이저 텍스처링 간격 폭이 0.3 mm 이상에서는 감소하였으며 텍스처 간격 폭이 0.35 mm의 경우 인장전단강도는 7.86 MPa로 낮아졌다. 또한, 변위-인장전단강도 곡선에 따라 인장 과정에서 레이저 처리되지 않은 시편의 변위가 가장 짧고, 레이저 미세 텍스처링 표면처리의 격자 폭이 증가함에 따라 일반적으로 변위가 커지는 것을 관찰할 수 있다. 그러나 격자 폭이 0.35 mm인 경우에는 파단 시에 변위가 감소된 것으로 확인되었으며 이러한 현상은 시편 전단력의 감소와 관련이 있는 것으로 판단된다.

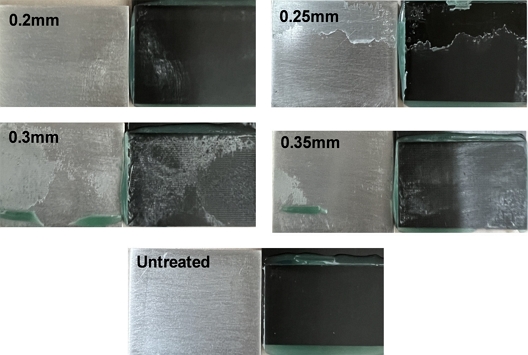

단일접합 조인트의 시험에서 인장전단강도 외에 파단 모드의 분석을 통해 접합성능을 평가할 수 있다. 레이저 미세 텍스처링 표면처리가 접합부의 파단 모드에 미치는 영향을 평가하기 위해 단일접합 인장전단 시험 후 접합된 레이저 미세 텍스처링 표면처리 전후의 CFRP와 알루미늄 합금 접합부의 파괴 형태를 비교하였다. Fig. 9는 서로 다른 레이저 스캐닝 간격에서의 CFRP와 알루미늄 합금 접합 조인트의 파괴 형태를 보여준다. Fig. 9에서 확인할 수 있듯이 일반적인 알루미늄 합금 파단면에는 잔류 접착층이 없고, CFRP 파단면에는 일부 잔류 접착층이 존재하며 알루미늄 합금과 접착층 사이의 계면 접착 파괴가 관찰되었다. 또한, 알루미늄 합금 파단면과 CFRP 파단면 모두 일부 잔류 접착층이 있는 것으로 보인다. 레이저 미세 텍스처링 표면처리 후의 CFRP와 알루미늄 합금 접합 조인트의 주요 파괴 형태는 알루미늄 합금과 접착층 사이의 계면 접착 파괴와 접착층 응집파괴의 혼합파괴 형식으로 관찰되었다. 레이저 주사 간격이 늘어날 때 접착층 응집파괴 면적도 커지는 것으로 보인다.

Fracture mode of CFRP/Al joints under various laser scanning cross spacing: 0.2, 0.25, 0.3, and 0.35 mm

이러한 경향은 다음과 같이 해석될 수 있는데, 표면 화학 분석 및 표면 자유 에너지 분석 결과를 고려할 때 레이저로 처리하지 않은 표면에 비해 레이저 텍스처 표면처리한 CFRP는 접착제와 CFRP 사이의 접착력을 향상시켜 접합 조인트의 접착층의 응집파괴 모드를 초래하는 것으로 보인다[16]. 덧붙여, 레이저 스캐닝 간격이 0.35 mm인 경우 표면 자유 에너지 및 유기 작용기가 감소함에 따라 접착제와 CFRP 사이의 접착력이 낮아져 접착층 응집파괴 면적이 감소할 수 있다. 이와 같은 특정한 실험에서 레이저 패턴처리는 특정한 스캐닝 패턴 간격에 대해 상대적으로 높은 접합품질을 예측할 수 있다고 볼 수 있다.

4. 결론

본 연구에서는 CFRP와 알루미늄 합금 접합 조인트의 강도를 향상시키기 위하여 CFRP를 레이저 미세 텍스처링 처리하였으며 이에 대한 접합강도 변화를 분석하였다. 실험 결과에서 본 연구의 주요 결론을 정리하면 다음과 같다:

(1) CFRP를 레이저 미세 텍스처링 표면처리함으로써 표면을 개질하여 CFRP와 알루미늄 합금 접합 조인트의 인장전단강도를 향상시켰다.

(2) 레이저 미세 텍스처링 처리 후 CFRP 표면의 화학 흡착그룹이 증가한 것이 확인되었다. 그중 스캐닝 간격폭 0.3 mm에서 화학 흡착그룹이 가장 많이 증가하였다.

(3) 레이저 미세 텍스처링 표면처리가 된 CFRP의 경우 표면의 접촉각이 감소하여 재료의 습윤성이 증가되었고, 이는 표면의 자유 에너지를 향상시킨 것으로 분석되었다.

이와 같은 결과를 종합해 볼 때, 적절한 패턴을 설계하여 CFRP에 레이저 미세 텍스처링 처리를 하는 것이 CFRP와 알루미늄 합금 접합강도를 향상시킬 수 있는 가능한 방법으로 판단된다.

NOMENCLATURE

| γs : | Surface Free Energy (SFE) |

| : | Dispersion Component of Solid SFE |

| : | Polar Component of Solid SFE |

| γLW : | SFE of Water |

| θW : | Measured Contact Angle of Water |

| : | Polar Component of Water SFE |

| : | Dispersion Component of Water SFE |

| γLD : | SFE of Diiodomethane |

| θD : | Measured Contact Angle of Diiodomethane |

| : | Dispersion Component of Diiodomethane SFE |

| : | Polar Component of Diiodomethane SFE |

Acknowledgments

본 연구과제는 산업통상자원부의 국제공동기술개발사업(No. P0017233)에서 지원을 받아 수행되었습니다.

REFERENCES

-

Kim, T. G., Shin, K., Kim, H.-Y., Lee, S.-W., (2017), Analysis of CFRP routing machined surface using cutting temperature signal, Journal of the Korean Society for Precision Engineering, 34(10), 671-675.

[https://doi.org/10.7736/KSPE.2017.34.10.671]

-

Kim, D. Y., Kim, D. O., Cheon, S. S., (2018), Experimental investigation on fatigue characteristics of SPR (Self-piercing rivet) and hybrid joints, Journal of the Korean Society for Precision Engineering, 35(3), 335-340.

[https://doi.org/10.7736/KSPE.2018.35.3.335]

-

Khashaba, U., (2018), Static and fatigue analysis of bolted/bonded joints modified with CNTs in CFRP composites under hot, cold and room temperatures, Composite Structures, 194, 279-291.

[https://doi.org/10.1016/j.compstruct.2018.04.008]

-

Bénard, Q., Fois, M., Grisel, M., (2005), Influence of fibre reinforcement and peel ply surface treatment towards adhesion of composite surfaces, International Journal of Adhesion and Adhesives, 25(5), 404-409.

[https://doi.org/10.1016/j.ijadhadh.2004.11.006]

-

Möller, F., Thomy, C., Vollertsen, F., Schiebel, P., Hoffmeister, C., Herrmann, A., (2010), Novel method for joining CFRP to aluminium, Physics Procedia, 5, 37-45.

[https://doi.org/10.1016/j.phpro.2010.08.027]

-

Nasreen, A., Shaker, K., Nawab, Y., (2021), Effect of surface treatments on metal–composite adhesive bonding for high-performance structures: An overview, Composite Interfaces, 28(12), 1221-1256.

[https://doi.org/10.1080/09276440.2020.1870192]

-

Molitor, P., Barron, V., Young, T., (2001), Surface treatment of titanium for adhesive bonding to polymer composites: A review, International Journal of Adhesion and Adhesives, 21(2), 129-136.

[https://doi.org/10.1016/S0143-7496(00)00044-0]

- Sezer, H. K., (2016), Short review on laser texturing and cleaning carbon fibre composites for aerospace applications, Politeknik Dergisi, 19(4), 623-631.

-

Zhang, Z., Shan, J., Tan, X., Zhang, J., (2017), Improvement of the laser joining of CFRP and aluminum via laser pre-treatment, The International Journal of Advanced Manufacturing Technology, 90(9), 3465-3472.

[https://doi.org/10.1007/s00170-016-9646-5]

-

ASTM International, Standard test method for apparent shear strength of single-lap-joint adhesively bonded metal specimens by tension loading (metal-to-metal).

[https://doi.org/10.1520/D1002-10R19]

-

Hu, Y., Yuan, B., Cheng, F., Hu, X., (2019), NaOH etching and resin pre-coating treatments for stronger adhesive bonding between CFRP and aluminium alloy, Composites Part B: Engineering, 178, 107478.

[https://doi.org/10.1016/j.compositesb.2019.107478]

-

Owens, D. K., Wendt, R., (1969), Estimation of the surface free energy of polymers, Journal of Applied Polymer Science, 13(8), 1741-1747.

[https://doi.org/10.1002/app.1969.070130815]

-

Zdziennicka, A., Szymczyk, K., Krawczyk, J., Jańczuk, B., (2017), Some remarks on the solid surface tension determination from contact angle measurements, Applied Surface Science, 405, 88-101.

[https://doi.org/10.1016/j.apsusc.2017.01.068]

-

Harvey, J., Kozlowski, C., Sherwood, P., (1987), X-Ray photoelectron spectroscopic studies of carbon fibre surfaces, Journal of Materials Science, 22(5), 1585-1596.

[https://doi.org/10.1007/BF01132378]

-

Pittman Jr, C., Jiang, W., Yue, Z., Gardner, S., Wang, L., Toghiani, H., Leon, C. L., (1999), Surface properties of electrochemically oxidized carbon fibers, Carbon, 37(11), 1797-1807.

[https://doi.org/10.1016/S0008-6223(99)00048-2]

-

Kim, J.-H., Lee, C.-J., Min, K. D., Hwang, B.-U., Kang, D. G., Choi, D. H., Joo, J., Jung, S.-B., (2021), Intense pulsed light surface treatment for improving adhesive bonding of aluminum and carbon fiber reinforced plastic (CFRP), Composite Structures, 258, 113364.

[https://doi.org/10.1016/j.compstruct.2020.113364]

-

Xu, Z., Huang, Y., Zhang, C., Chen, G., (2007), Influence of rare earth treatment on interfacial properties of carbon fiber/epoxy composites, Materials Science and Engineering: A, 444(1-2), 170-177.

[https://doi.org/10.1016/j.msea.2006.08.079]

-

Yang, G., Yang, T., Yuan, W., Du, Y., (2019), The influence of surface treatment on the tensile properties of carbon fiber-reinforced epoxy composites-bonded joints, Composites Part B: Engineering, 160, 446-456.

[https://doi.org/10.1016/j.compositesb.2018.12.095]

Ph.D. candidate of the Department of Mechanical Engineering, Seoul National University of Science and Technology. Her research interests are composite materials and laser processing.

E-mail: wh19941212@gmail.com

B.Sc. candidate of the Department of Nano-IT Convergence Engineering, Seoul National University of Science and Technology. His research interest is precision engineering.

E-mail: abc@dfg.ac.kr

Ph.D. candidate of the Department of Energy System Engineering, Seoul National University of Science and Technology. His research interest is mechanics of composite materials.

E-mail: cksim@seoultech.ac.kr

Professor of the Department of Mechanical Engineering, Seoul National University of Science and Technology. His research interest is mechanics of composite materials.

E-mail: skjung@seoultech.ac.kr

Professor of the Department of Mechanical Engineering, Seoul National University of Science and Technology. His research interest is laser processing.

E-mail: joohankim@seoultech.ac.kr