매니폴드를 적용한 마이크로채널의 열전달 성능에 대한 실험적 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this paper, theoretical and experimental studies were conducted on the cooling performance of a microchannel heat dissipation device with a manifold layer added. By adding 500 μm wide microchannels and manifold flow fields, the rheological properties of the cooling fluid were enhanced to improve the heat transfer performance. The size of the microchannel used for cooling was 40 × 40 × 5 mm, and was evaluated under a heat flux of 12.5-43.75 W/cm2 and a flow rate of 0.3-1.1 L /min conditions. As a result of the experiment, in the case of a microchannel heat sink of 500 μm compared to the existing heat sink, cooling was successfully performed under a heat flux condition of about four times.

Keywords:

Microchannel, Manifold, Heat sink, Microfluidics키워드:

마이크로채널, 매니폴드, 방열판, 미세유체공학1. 서론

전자 기기의 비약적인 발전은 전력변환기, 스마트폰, 개인용 컴퓨터와 같은 일상적인 장치를 넘어 슈퍼컴퓨터, 자율주행, 인공 지능과 같은 첨단 기술이 요구되는 영역에서도 이루어지고 있다. 이러한 기술 발전은 반도체 소자에 대한 미세 가공, 패키징 기술의 향상에 기반하여 트랜지스터의 집약적인 배치를 통해 달성된다. 이렇듯 반도체 부품의 소형화 및 고성능화는 열설계 전력(Thermal Design Power, TDP)의 향상에 영향을 미치기 때문에 적절한 냉각법의 선정은 중요하다[1]. 반도체 시스템의 냉각은 소자의 전기적 저항에 의한 발열 관리를 통해 스로틀링(Throttling)과 같은 성능 저하를 방지하기 위해 도입된다. 따라서 반도체 소자의 신뢰성을 향상시키기 위한 마이크로 프로세서 열관리 기술은 시스템 성능에 맞춰 최적화되어야 한다[2-4].

최신 반도체 소자의 발열은 간접 냉각법 중 공기를 냉각 유체로 사용하는 공랭식 냉각법으로 냉각시키기에 한계가 있으며, 이러한 한계는 공기의 열용량에 따라 물리적인 개선이 불가능하다[5]. 따라서 냉각 시스템은 높은 냉각 용량을 가지며 최적화된 시스템 효율에서 작동되어야 한다[6]. 기존의 공랭식 냉각 시스템은 전체 시스템의 소비 전력에 약 33%를 차지한다[7]. 더욱 효과적인 냉각법을 위해 채택된 액체를 냉각 유체로 사용하는 수랭식 냉각법은 공기보다 열용량이 크기 때문에 최신 마이크로프로세서의 냉각 유체로 적합하다[8,9].

Tuckerman과 Pease는 1981년에 선행된 연구에서 처음으로 마이크로채널 방열판을 도입하여 단상 유체 유동 조건을 가진 마이크로채널 방열판의 높은 열전달 성능을 증명하였다[10]. Perret 등은 방열판에 적용된 마이크로채널의 단면 형상을 4가지 도형(직사각형, 사다리꼴, 삼각형, 육각형)으로 제작하여 각각에 대한 열전달 성능을 비교하였으며, 제작된 채널의 크기는 10-1,500 μm 범위였다. 그들의 연구에서 마이크로채널의 단면 형상은 열전달 유효 면적과 대류 열 저항과 연계되어 있다고 발표하였다[11]. 나아가 Xie 등[12]은 마이크로채널의 최적 단면 형상으로 직사각형을 제시하였으며, Drummond는 마이크로채널의 설계적 특징인 높은 종횡비에 의한 넓은 표면적에 따른 향상된 열전달 계수로 우수한 방열 성능을 달성할 수 있다고 보고하였다[13]. 일반적으로 채널의 높은 종횡비와 높은 유량 조건은 마이크로채널 냉각 시스템에서 우수한 냉각 성능을 제공한다. 하지만 이러한 구조적/작동조건들은 유동의 저항으로 작용하여 시스템의 차압을 향상시키며, 이는 시스템 손실의 주요한 원인입니다. 마이크로채널의 구조적인 한계를 극복하기 위해 Harms 등[14]은 대류 열전달에서 이론 적용이 가능한 유동 조건의 발달을 가정하여 실험 데이터를 분석하였으며, 유체의 균일한 분포를 위한 마이크로채널을 위해 매니폴드의 필요성에 대하여 연구하였다. Kong 등[15]은 매니폴드를 포함하는 마이크로채널 냉각 장치의 전반적인 성능 평가를 3D 복합 시뮬레이션을 사용하여 수행하였다. 결과적으로 매니폴드를 포함하는 마이크로채널은 일반적인 마이크로채널에 비해 47% 감소된 열저항을 달성하였으며, 차압 또한 90% 감소시킬 수 있다고 보고하였다. 하지만 매니폴드를 적용한 마이크로채널의 우수한 냉각 성능은 충분히 연구되지 못하였으며 실험적인 연구 결과 또한 충분하지 않다[16-18].

본 연구에서는 냉각 유체의 분배를 위한 매니폴드를 포함하는 마이크로채널 방열판의 열전달 성능을 실험적으로 분석하였다. 액체 냉각 시스템의 주요 변수인 유량과 열 설계 전력에 따른 유량을 실험 변수로 설정하였다. 마이크로프로세서의 발열량은 300-700 W 범위로 모사 발열체를 통해 공급되었으며 냉각판의 온도는 90oC 이하로 관리됩니다.

2. 실험

2.1 실험장치

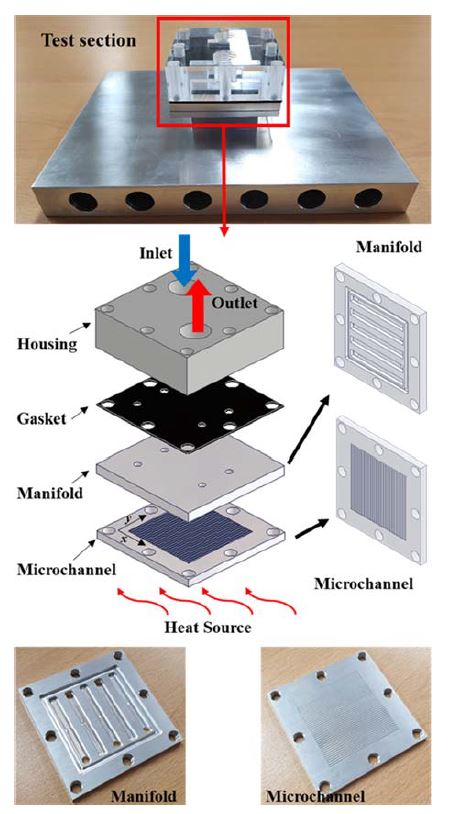

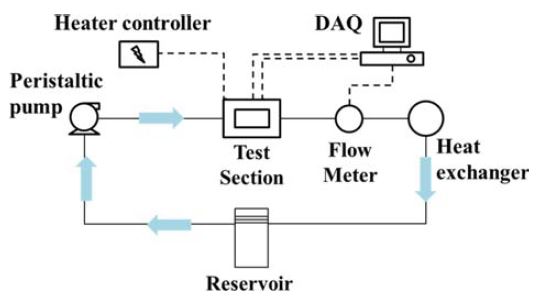

매니폴드를 포함하는 마이크로채널 방열판의 발열량에 따른 냉각 성능 규명을 위한 실험 장치를 Fig. 1에 도시하였다. 스테인리스 스틸 재료를 CNC로 가공부 공차를 정밀 등급으로 지정하여 가공하였으며, 실제 가공품 측정 결과 0.5 mm 너비의 마이크로채널의 경우 ±0.05 mm 수준으로 관리되었고, 매니폴드의 가공부 오차는 ±0.1 mm 수준이었다. 누설 방지를 위해 고무 가스킷을 사용하였다. 입구로 유입된 증류수는 매니폴드 층에서 3개의 매니폴드 채널로 분배되며, 채널에 인가된 압력은 마이크로채널로 유동을 발생시킨다. 마이크로채널을 통과한 증류수는 출구에 위치한 2개의 매니폴드 채널을 거쳐 순환된다. 실험의 전체적인 개략도는 Fig. 2에 도시하였다. 연동형 펌프(Peristaltic Pump CA-6)로 냉각 유체를 공급하였으며, 채널의 입출구 차압(PMP5073-TB, Druck, Range ±20 kPa, ±0.04%)과 마이크 로채널의 표면 온도 데이터를 수집하기 위한 DAQ (MIDI Logger, GL240)를 사용하였다. 발열을 위한 모사 발열체는 전기저항히터를 사용하였으며, 카트리지 히터의 제어는 피드백 제어를 통해 발열량을 제어합니다. 방열판의 온도 측정은 T-type 열전대(OMEGA TT-T-36_SLE-100, ±0.5oC)를 이용하였으며, 30 Hz 샘플 속도로 측정하였다. 또한 글라스울 단열재를 사용하여 실험장치의 대류 열전달을 제어하였다.

2.2 매니폴드와 마이크로채널

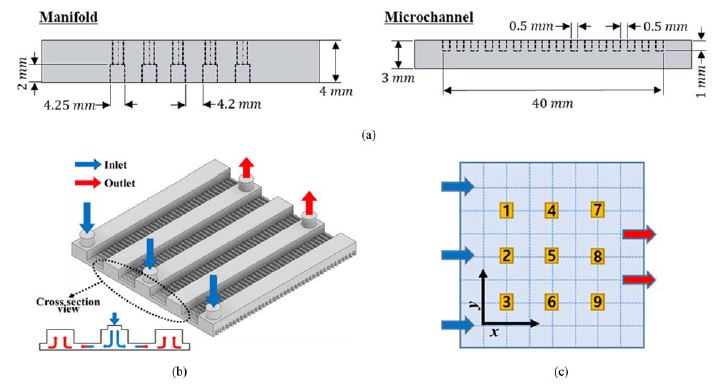

CNC 가공으로 제작된 매니폴드와 마이크로채널의 상세 치수 및 형상을 Fig. 3(a)에 도시하였다. 또한 Fig. 3(b)에는 매니폴드와 마이크로채널의 구조물에 의해 형성되는 유동 장을 부피로 도식화하였다. 하우징에 위치한 분배기를 통해 균일하게 나누어진 냉각수 유동은 매니폴드의 3개 유동장으로 분배되며, 입/출구의 차압에 의해 마이크로채널의 유동장으로 유입된다. 마이크로채널로 유입된 냉각수는 2개의 매니폴드 출구로 유동이 형성된다. 실험 변수로 선정한 발열량에 따라 방열 장치의 시스템 온도를 측정하였다. Fig. 3(c)에는 발열부와 방열 장치가 접촉하는 면에 구성된 9개 지점의 열전대 부착 위치를 도식화하였다. 접촉되는 면적은 정방형(40 × 40 mm)이며, 9개의 T-type 열전대는 균일한 간격으로 부착 및 조립되었다.

2.3 실험 조건

매니폴드 구조를 포함하는 마이크로채널의 열전달 성능을 정량화 하기 위한 실험은 다음과 같은 조건에서 평가되었다. 냉각유체는 증류수를 사용하였으며, 마이크로채널 방열 장치의 입구로 유입되는 증류수의 온도는 항온수조를 통해 25±0.05oC로 일정하게 유지시켰다. 실험 변수로 선정한 체적 유량과 열유속은 각각 0.3-1.1 L/min, 18.75-43.75 W/cm2이다. 마이크로채널과 모사 발열체의 접촉면에 위치한 9개 열전대에서 3분간 측정된 온도가 ±0.05oC 수준으로 일정하게 유지되었을 때를 정상상태로 판단하고 실험을 종료하였다. 실험 장치 구성에 따른 열손실은 6-13%로 나타났다.

3. 이론

3.1 마찰계수

식(1) Fanning의 마찰 계수(Cf)는 채널벽과 냉각 유체의 유동 전단 응력으로 인한 마이크로채널 내부의 유동 마찰을 정량화 한다.

| (1) |

| (2) |

여기서, ΔP는 실험 장치의 차압, L은 채널 길이, Da는 식(2)에 정의된 수력 직경(Hydraulic Diameter)이며, ρ와 V는 각각 작동 유체의 밀도와 평균 속도를 나타낸다.

| (3) |

식(3)은 Bejan [19]에 의해 정의된 기하학적 매개변수 G19의 관점에서 마찰 계수를 표현합니다. α는 Dc/Dd로 나타낸다.

| (4) |

3.2 열전달

마이크로채널 방열판의 평균 Nusselt 수는 수집된 데이터에서 Newton의 냉각 법칙을 사용하여 나타내었다.

| (5) |

| (6) |

여기서, A는 마이크로채널 내부 냉각 표면의 채널 면적이며, Tmax는 방열 장치와 냉각 유체의 경계면인 벽에서 가장 높은 곳의 온도입니다. Tinlet은 냉각 유체의 입구 온도이다.

| (7) |

여기서, k는 냉각 유체의 열전도율이며, 일정한 열유속 조건일 때 유동이 정상 상태라고 가정하면 기하학적 매개변수인 식(4)의 G를 사용하여 Nu 수를 정의한다.

| (8) |

4. 결과 및 토의

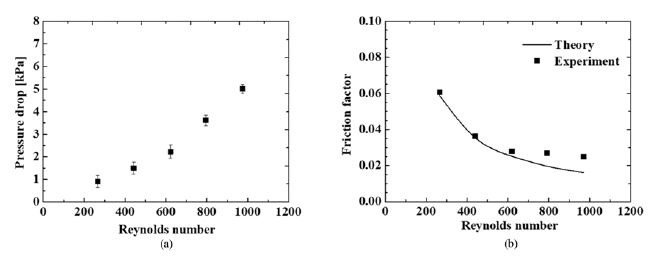

본 실험에 사용된 매니폴드를 포함하는 마이크로채널의 시스템 차압 특성을 5가지 유량에 대하여 Fig. 4(a)에 도시하였다. 차압은 실험 장치 입/출구 단에서 측정되었다. 식(1)을 사용하여 도출된 채널의 마찰계수와 식(3)을 사용하여 유도된 이론적 채널의 마찰계수를 Fig. 4(b)에 도시하였다. 마이크로채널에서 기하학적 매개변수를 고려하여 마찰계수를 도출한 식(3)의 경우, 본 연구에 사용된 매니폴드 층의 유변학적 영향을 고려하지 않은 이론식이다. 상대적으로 높은 Re 수에서 발생하는 두 결과의 불일치는 방열장치의 유변학적 특성 차이를 발생시키는 매니폴드 구조에 의해 발생한다.

(a) Differential pressure characteristics, and (b) Friction factor of heat dissipation device according to 5 flow rates

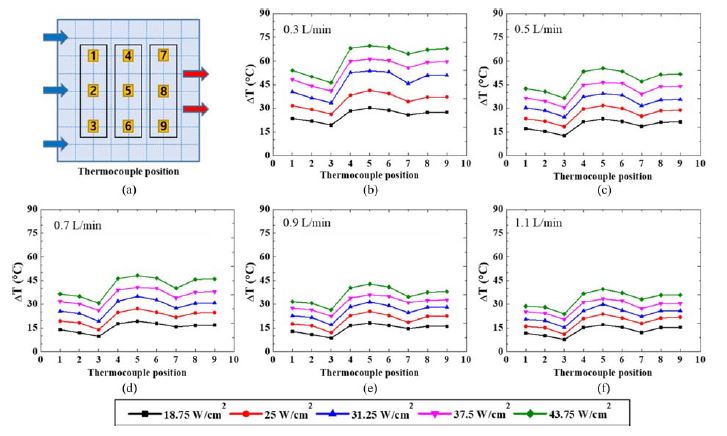

마이크로채널과 모사 발열체가 접촉하는 면에 위치한 열전대의 번호를 Figs. 5(a)에 도시하였으며, 유량에 따른 온도 분포 결과를 5(b)부터 5(f)에 도시하였다. 유동의 특성이 유변학적으로 구분되는 영역에 따라 구분된 3가지 영역에서 입구에 가까운 1, 2, 3 열전대는 가장 낮은 온도 차를 보였으며, 흐름 방향에 대하여 중간에 위치한 4, 5, 6 열전대는 가장 높은 온도 차를 보였다. 출구에서 가장 가까운 7, 8, 9 열전대 그룹은 중앙에 위치한 열전대 그룹에 비해 낮은 온도 분포를 보였다. 이러한 온도 분포의 불균일은 매니폴드를 가지는 냉각 채널의 유동 특성에 따른 결과다. 일반적인 냉각 채널은 입구에서 출구로 진행될수록 냉각 유체의 온도는 상승한다. 하지만 매니폴드 유동장의 경우 마이크로채널에 비해 채널 사이즈가 크기 때문에 유동의 저항이 낮아 초기 유동은 매니폴드 채널을 위주로 발달한다. 따라서 입구와 출구에 가까운 영역에서 향상된 유변학적 특성(즉, 냉각유체의 속도 및 차압)은 상대적으로 높은 유량을 통해 마이크로 채널로 유입된다. 이렇듯 매니폴드에 의한 냉각 채널의 유동특성은 냉각 성능을 향상시킨다. 또한 낮은 유량 조건일수록 발열량에 따른 온도 차이가 크게 나타나며, 마이크로프로세서의 스로틀링을 억제하기 위해서 설정한 표면 온도 최대치인 90oC에 대하여 실험장치의 최대 온도를 관리하는 것은 0.3 L/min 조건을 제외한 4가지 유량 조건에서 최대 온도 요건을 설정 한계 이하로 유지할 수 있었다.

(a) Thermocouple location in the experimental equipment. Temperature difference distribution for 5 different heat flux according to flow rates of (b) 0.3, (c) 0.5, (d) 0.7, (e) 0.9, and (f ) 1.1 L/min

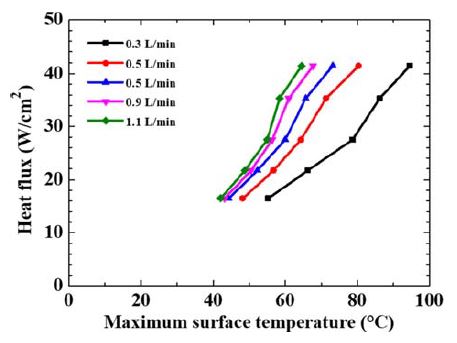

각 유량에 따른 마이크로채널 표면 최대 온도에 대한 정상상태 열유속을 Fig. 6에 도시하였다. 실험에 사용된 모든 유량과 열유속 조건에서 냉각수로 사용된 증류수는 단상 상태에서 냉각을 수행하였으며, 마이크로채널의 최대 온도는 유량에 따른 열유속 계산 결과에 대하여 선형적인 경향을 보였다. 이는 냉각장치로 전달되는 열이 단상 강제 대류에 의해 소산되는 것을 뜻하며, 단상 영역에서 일정한 열유속 조건일 때 유량이 증가함에 따라 최대 온도는 감소한다. 가장 낮은 유량 조건에서 최대 온도는 열유속이 증가하면 나머지 유량 조건에 비해 상대적으로 빠르게 증가한다.

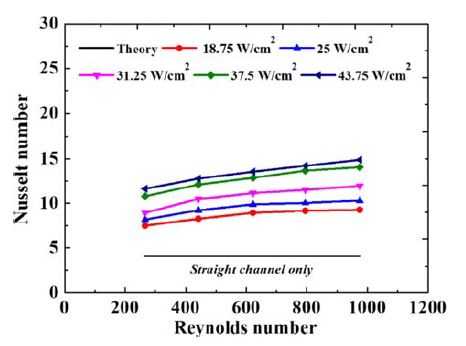

매니폴드 유동장은 각각의 열유속 조건에 대하여 Nu 수가 유량에 따라 증가하며(Fig. 7), 단상 층류 조건에서 Re 수는 유량이 증가함에 따라 비례적으로 증가하였다. 또한 냉각수의 온도에 따른 열전도 특성은 온도가 증가함에 따라 열전도율이 증가하여 Nu 수를 증가시킨다. 매니폴드를 포함하지 않는 일반적인 채널에서 식(8)로 도출된 이론적인 Nu 수는 일정하지만, 매니폴드 유동장이 포함된 냉각 채널의 경우 매니폴드가 냉각 유체의 유동 특성을 향상시켜 균일한 냉각 유체 공급을 제공하기[20] 때문에 Re 수에 비례하는 Nu 수를 보였다.

5. 결론

본 연구에서는 유동분배구조를 포함한 마이크로채널 방열장치를 제작하여 열 유동특성 향상에 관한 실험적 연구를 수행하였다. 다양한 입구 유량 및 발열량에 따른 열 유동특성을 분석하여 차압과 마찰계수, 실험 장치에서의 온도 분포, Nu 수, 열저항 결과를 분석하였다. 특히, 마이크로채널 방열 장치의 유동 균일성을 향상시키기 위해 도입된 매니폴드 유동장은 일반적인 마이크로채널 방열 장치에 비해 향상된 냉각성능을 달성하였다. 본 연구에서 제작한 메니폴드 유동장의 적용은 열유속 10 W/cm2 수준에 비해 약 4배 향상된 최대 43.75 W/cm2의 열유속을 90oC 이하인 단상 층류 대류 조건에서 제어할 수 있었다. 실험에 사용된 열유속에 따른 열저항은 열유속이 증가함에 따라 상대적으로 변화가 없었으므로 실험의 변수들이 성공적으로 제어되었다고 판단된다. 향후 마이크로채널의 치수를 변경하고 냉각 유체의 종류를 바꾸어 최적의 형상 및 냉각 유체를 도출할 수 있을 것으로 기대된다.

Acknowledgments

본 과제(결과물)는 교육부와 한국연구재단의 재원으로 지원을 받아 수행된 3단계 산학연협력 선도대학 육성사업(LINC 3.0)의 연구결과입니다. 본 과제(결과물)는 2022년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반 지역혁신 사업의 결과입니다(2021RIS-003).

REFERENCES

-

Oh, K.-H., Lee, M.-K., Jeong, S.-H., (2006), Design and fabrication of a micro-heat pipe with high-aspect-ratio microchannels, Journal of the Korean Society for Precision Engineering, 23(9), 164-173.

[https://doi.org/10.1115/ICNMM2006-96129]

-

Jang, H., Park, H., (2020), An experimental investigation of liquid slug-gas bubble flow characteristics in a micromixer manufactured by 3D printing technique, Transactions of the Korean Society of Mechanical Engineers B, 44(5), 325-330.

[https://doi.org/10.3795/KSME-B.2020.44.5.325]

-

Kim, D. E., Park, S. C., Yu, D. I., Kim, M. H., Ahn, H. S., Myung, B.-S., (2016), Pool boiling characteristics on the microstructured surfaces with both rectangular cavities and channels, Transactions of the Korean Society of Mechanical Engineers B, 40(6), 383-389.

[https://doi.org/10.3795/KSME-B.2016.40.6.383]

-

Kwon, J.-S., Han, M., Yun, Y.-E., (2019), Numerical study on fluid transport and mixing by electrothermal flow in a microchannel, Transactions of the Korean Society of Mechanical Engineers B, 43(8), 565-578.

[https://doi.org/10.3795/KSME-B.2019.43.8.565]

-

Ansari, D., Kim, K.-Y., (2017), Performance analysis of double-layer microchannel heat sinks under non-uniform heating conditions with random hotspots, Micromachines, 8(2), 54.

[https://doi.org/10.3390/mi8020054]

-

Park, J., Choi, J., Han, C., Park, H., (2021), Effect of liquid coolant channel configuration on cooling performance of high power electronics, Journal of the Korean Society for Precision Engineering, 38(1), 29-33.

[https://doi.org/10.7736/JKSPE.020.051]

-

Sharma, C. S., Schlottig, G., Brunschwiler, T., Tiwari, M. K., Michel, B., Poulikakos, D., (2015), A novel method of energy efficient hotspot-targeted embedded liquid cooling for electronics: An experimental study, International Journal of Heat and Mass Transfer, 88, 684-694.

[https://doi.org/10.1016/j.ijheatmasstransfer.2015.04.047]

-

Park, J., Park, H., (2017), Liquid flow characteristics in 3D-printed rectangular microchannel, Transactions of the Korean Society of Mechanical Engineers B, 41(1), 69-74.

[https://doi.org/10.3795/KSME-B.2017.41.1.069]

-

Kwon, J. Y., Lee, D.-K., Cho, Y. H., (2019), Fabrication of microchannel with parallelogram cross-section using Si anisotropic wet etching and self-alignment, Journal of the Korean Society for Precision Engineering, 36(3), 287-291.

[https://doi.org/10.7736/KSPE.2019.36.3.287]

-

Tuckerman, D. B., Pease, R. F. W., (1981), High-performance heat sinking for VLSI, IEEE Electron Device Letters, 2(5), 126-129.

[https://doi.org/10.1109/EDL.1981.25367]

- Perret, C., Schaeffer, C., Boussey, J., (1998), Microchannel integrated heat sinks in silicon technology, Proceedings of the Conference Record of 1998 IEEE Industry Applications Conference. Thirty-Third IAS Annual Meeting (Cat. No. 98CH36242), 1051-1055.

-

Xie, X., Liu, Z., He, Y., Tao, W., (2009), Numerical study of laminar heat transfer and pressure drop characteristics in a water-cooled minichannel heat sink, Applied Thermal Engineering, 29(1), 64-74.

[https://doi.org/10.1016/j.applthermaleng.2008.02.002]

-

Drummond, K. P., Back, D., Sinanis, M. D., Janes, D. B., Peroulis, D., Weibel, J. A., Garimella, S. V., (2018), Characterization of hierarchical manifold microchannel heat sink arrays under simultaneous background and hotspot heating conditions, International Journal of Heat and Mass Transfer, 126, 1289-1301.

[https://doi.org/10.1016/j.ijheatmasstransfer.2018.05.127]

-

Harms, T. M., Kazmierczak, M. J., Gerner, F. M., (1999), Developing convective heat transfer in deep rectangular microchannels, International Journal of Heat and Fluid Flow, 20(2), 149-157.

[https://doi.org/10.1016/S0142-727X(98)10055-3]

-

Kong, D., Kim, Y., Kang, M., Song, E., Hong, Y., Kim, H. S., Rah, K. J., Choi, H. G., Agonafer, D., Lee, H., (2021), A holistic approach to thermal-hydraulic design of 3D manifold microchannel heat sinks for energy-efficient cooling, Case Studies in Thermal Engineering, 28, 101583.

[https://doi.org/10.1016/j.csite.2021.101583]

-

Jung, K. W., Kharangate, C. R., Lee, H., Palko, J., Zhou, F., Asheghi, M., Dede, E. M., Goodson, K. E., (2017), Microchannel cooling strategies for high heat flux (1 kW/cm2) power electronic applications, Proceedings of the 2017 16th IEEE Intersociety Conference on Thermal and Thermomechanical Phenomena in Electronic Systems (ITherm), 98-104.

[https://doi.org/10.1109/ITHERM.2017.7992457]

-

Drummond, K. P., Weibel, J. A., Garimella, S. V., Back, D., Janes, D. B., Sinanis, M. D., Peroulis, D., (2016), Evaporative intrachip hotspot cooling with a hierarchical manifold microchannel heat sink array, Proceedings of the 2016 15th IEEE Intersociety Conference on Thermal and Thermomechanical Phenomena in Electronic Systems (ITherm), 307-315.

[https://doi.org/10.1109/ITHERM.2016.7517565]

-

Arie, M., Shooshtari, A., Dessiatoun, S., Al-Hajri, E., Ohadi, M., (2015), Numerical modeling and thermal optimization of a single-phase flow manifold-microchannel plate heat exchanger, International Journal of Heat and Mass Transfer, 81, 478-489.

[https://doi.org/10.1016/j.ijheatmasstransfer.2014.10.022]

-

Bejan, A., (2013), Convection heat transfer, John Wiley & Sons.

[https://doi.org/10.1002/9781118671627]

- Kays, W. M., Crawford, M. E., Weigand, B., (2004), Convective heat and mass transfer 4th edition, McGraw-Hill New York.

Research Professor in the Institute of Mechatronics, Changwon National University. Research interest is heat & mass transfer and fluid mechanics dynamics.

E-mail: jm_kim@changwon.ac.kr

Graduate School of Mechanical Engineering, Smart Manufacturing Division, Changwon National University. His research interest is fluid dynamics.

E-mail: ghdyd16_jhy@naver.com

Professor in the School of Industrial and Mechanical Engineering, Changwon National University. His research interest is thermos fluidic devices for sustainable energy systems.

E-mail: heesungpark@changwon.ac.kr