유리섬유 강화 플라스틱 성형에서 유리섬유의 단면형상과 사출조건이 인장강도에 미치는 영향

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

SFT, which has a high glass fiber content, is one of the effective methods to replace metal and secure weight reduction and price competitiveness. This study evaluated the effect of glass fiber shape on mechanical properties in injection molding by fabricating SFT with a glass fiber content of 60%. Three types of SFTs were manufactured by adding round glass fibers of Φ7 μm and Φ10 μm and flat glass fibers of 27 × 10 μm. DOE (Design of Experiment) conducts to confirm the change in tensile strength due to changes in significant injection conditions. As a result of the experiment, Φ7 μm SFT and flat SFT have similar tensile strength and Φ10 μm SFT showed the lowest tensile strength value. As for the standard deviation of strength value, the Φ7 μm SFT had the largest standard deviation, and the Φ10 μm SFT showed the slightest change in the injection conditions. In flat SFT, it confirms that the tensile strength increased as the molding temperature increased. The fracture surface observes using SEM. It founds that the tensile strength lowers due to the small glass fiber density and many pullouts at the fracture surface of Φ10 μm with weak strength.

Keywords:

Short fiber reinforced thermoplastic, Shape of glass fiber, Injection condition, Tensile strength, Design of experiment (DOE)키워드:

단섬유 강화 열가소성 수지, 유리섬유 형상, 사출조건, 인장강도, 실험계획법1. 서론

최근 세계적으로 ESG 경영에 따른 탄소배출 저감 및 에너지 효율을 높이기 위한 활동이 활발히 이뤄지고 있다. 특히, 자동차 산업은 내연기관에서 전기자동차로 시장이 변화하면서 400-450 kg에 달하는 베티리 무게로 인한 완성차 중량의 증가로 차량 경량화에 대한 요구가 증가하는 추세이다. 동시에 알루미늄(Al), 마그네슘(Mg)과 같은 자동차 분야에서 많이 사용되는 금속소재는 가격 급등으로 부품 가격이 상승하고 있어, 이를 대체할 수 있는 소재와 공법에 대한 연구의 필요성도 함께 부각되고 있다. 이러한 요구조건을 충족시키기 위해 기존 사용되는 금속소재를 복합소재(Composite Material)로 대체하려는 연구가 많이 이뤄지고 있다.

플라스틱 제품은 가볍고 형상 자유도가 높아 자동차 분야에서 사용 비중을 점차 늘려가고 있지만, 금속이나 세라믹 대비 강도 및 열 안전성이 부족하여 사용이 제한적이다. 이러한 단점을 개선하기 위해 플라스틱을 기지재(Matrix)로 하고 글라스(Glass)나 카본(Carbon)을 보강재로 하는 GFRP (Glass Fiber Reinforced Plastic)나 CFRP (Carbon Fiber Reinforced Plastic)와 같은 복합소재의 적용 사례가 늘어나고 있다.

닛산은 GFRP를 이용하여 Inner Panel과 Upper Trim을 사출 성형으로 제작하여 제품을 경량화하였으며, 포르쉐에서는 Carrera GT에 탄소섬유가 적용된 시트 프레임을 개발하여 제품 중량을 약 50% 무게를 절감하는데 성공하였다[1]. 이밖에도 Du, Li 등은 GFRP를 이용하여 자동차 Seat 및 Bumper Beam에 대한 경량화 연구를 진행하였고[2], Huang, Kim 등은 자동차 Wheel에 CFRP 적용에 대한 연구를 진행하였다[3].

그러나, CFRP는 우주산업이나 방위산업과 같은 고성능 엔지니어링 분야에도 많이 적용되고 있지만, 카본 섬유의 원재료 값이나 제조공정 가격이 비싸다는 단점을 가지고 있다[4]. 반면에, 상대적으로 가격이 저렴한 GFRP는 자동차 산업에서 금속을 대체하기 위해 보다 널리 사용하고 있다.

사출성형공정에서 사용되는 유리섬유(Glass Fiber)는 불연속적인(Discontinue) 형태를 사용하며, 사용 목적에 따라 함량, 형상, 길이로 크게 구분된다. 이들 각각의 요소들은 사출품의 기계적인 물성에 큰 영향을 미치는 것으로 알려져 있다. 유리섬유의 함량은 요구되는 제품의 강도 및 치수 안정성 등 사용 목적에 따라 10-70% 비율로 사용되며, 유리섬유 함량은 강도에 영향을 주는 것으로 보고되고 있다[5].

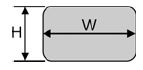

유리섬유의 형상은 원형(Round Type)과 플랫형(Flat Type)으로 나뉘어 사용되며, 섬유의 형상도 인장강도, 굴곡강도 등 기계적인 물성에 영향을 주는 것으로 알려져 있다. Kim 등은 재활용 PET를 기지재로 활용하여 Φ15 μm 원형과 14 × 7 μm의 플랫형 유리섬유를 이용하여 형상 및 함량(10, 30, 45%)에 따른 기계적 특성에 대해 연구하였다. 실험을 통해 플랫형 단면의 유리섬유를 사용한 경우가 원형 단면의 유리섬유를 사용한 경우보다 높은 인장강도, 굴곡강도, 굴곡 탄성률을 가진다는 결과를 확인하였다[6].

유리섬유 길이에 따라서는 10 mm 이상의 펠렛(Pellet)으로 제작되는 장섬유 강화 열가소성수지(Long Fiber Reinforced Thermoplastic, LFT)와 4 mm 이하 펠렛으로 제작되는 단섬유 강화 열가소성 수지(Short Fiber Reinforced Thermoplastic, SFT)로 구분되고 있다. 일반적으로 LFT를 사용하는 경우 SFT를 사용할 때보다 3-5배 높은 강도를 가지나[7], 소재의 가격이 SFT보다 약 1.5배 수준으로 비싸다는 단점이 있다. 때문에 강도가 확보된 SFT를 활용하여 금속소재를 대체한다면 경량화 및 가격경쟁력을 확보하는데 가장 효과적일 것이다.

이에 본 연구에서는 유리섬유 함량이 60%인 SFT를 제작하여 기계적 물성을 평가해보았다. 고함량의 SFT 성형에서 유리섬유 형상이 기계적 물성에 미치는 영향을 평가하기 위해 Φ7, Φ10 μm 원형 유리섬유와 27 × 10 μm의 플랫형 유리섬유를 첨가하여 3가지 SFT를 제작하였다. 주요 성형조건의 영향을 확인하고자 실험계획법(Design of Experiment, DOE)을 진행하여, 각 조건의 변화가 강도에 미치는 영향을 분석하였고, 인장강도 Test 후 파단면을 SEM을 통해 분석하여 인장강도 차이의 원인을 확인해 보고자 하였다.

2. 이론적 배경

2.1 단섬유 복합재료의 인장강도

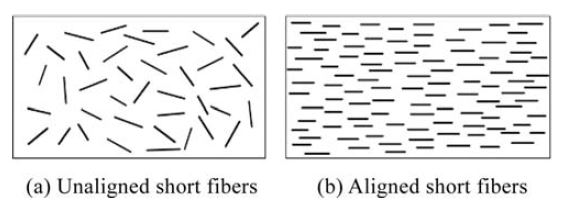

단섬유 복합재료의 강도는 Figs. 1(a) 정렬되지 않은 복합재료와, 1(b) 정렬된 복합재료로 구분된다.

Fig. 1(a)에서와 같이 정렬되지 않은 단섬유 복합재료의 인장강도(σc)는 식(1)의 관계식을 갖는다. 식에서 σm은 기지재의 인장강도, Vf는 섬유의 체적을 의미하며, K는 섬유 효율 계수로서 1보다 작은 0.1-0.6의 범위의 값을 가진다.

Fig. 1(b)와 같은 정렬된 단섬유 복합재료에서는 식(2)에 표현된 임계길이(lc)보다 섬유의 길이가 긴 경우와 짧을 경우 두가지로 구분하여 강도 값이 표현된다. 섬유의 길이가 임계 길이보다 길고 균일하게 분포된 경우 복합재료의 인장강도(σcl)는 식(2)와 같이 주어지고, 섬유의 길이가 임계길이보다 짧을 경우 복합재료의 인장강도(σcl’)에는 식(3)과 같은 식이 적용된다. 식(2)부터 식(4)에서 d는 섬유의 직경, τc는 섬유와 기지재 간의 결합력, l은 섬유의 길이이다[8].

| (1) |

| (2) |

| (3) |

| (4) |

2.2 SFT 제작공정

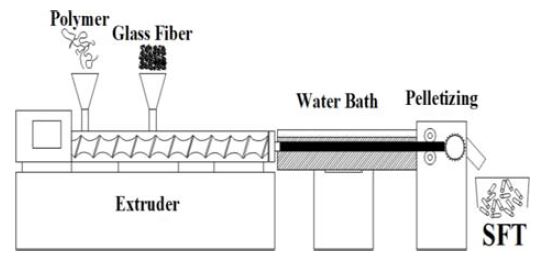

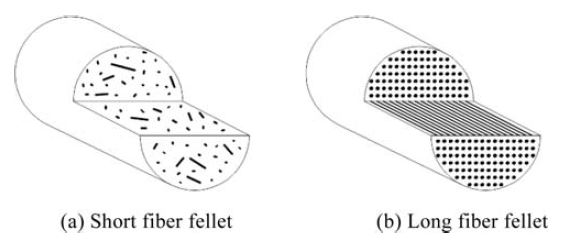

유리섬유가 보강된 열가소성 플라스틱은 보강되는 섬유 길이에 따라 제작공정에 차이가 있다. SFT는 Fig. 2에서 보는 바와 같이 일정 길이로 절단된 유리섬유를 기지재의 원료와 함께 압출기에 넣어 펠렛(Pellet) 형태로 만드는 압출(Extrusion) 방식에 의해 제작되어진다. 펠렛 안의 유리섬유는 Fig. 4(a)와 같이 일정한 방향을 갖지 않고 랜덤하게 배치된다.

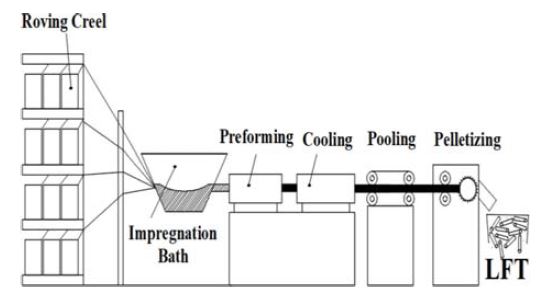

반면, 대부분의 LFT는 Fig. 3 나타낸 공정도와 같이 인발압출(Pultrusion) 방식으로 제작된다. 연속된 유리섬유를 기지재가 녹아있는 조(Bath)에 담가 함침시킨 후 10 mm 이상의 긴 펠렛형태로 제작되며, 펠렛 안의 유리섬유는 성형된 방향으로 배향된 형태로 위치한다. Fig. 4(b)은 LFT 펠렛 내부의 유리섬유 배향 상태를 보여준다.

2.3 실험계획법(Design of Experiment, DOE)

실험계획법이란 변수의 변화에 규칙적인 패턴이나 형태와 같은 구조를 첨가하여 결과를 통계적으로 분석하는 방법으로, 최소한의 실험 횟수로 결과에 영향을 주는 인자를 파악하고, 영향인자의 조합으로 최적조건을 도출하기 위해 사용되어진다.

실험계획법에는 크게 요인배치법(Factorial Design), 반응표면법(Optimization DOE)으로 구분하여 사용되며, 요인배치법은 실험계획 초기에 많은 인자 중 핵심인자를 찾는데 사용되고, 반응표면법은 선정된 핵심인자로 최적조건을 도출하기 위해 많이 사용된다.

요인배치법은 완전요인배치법, 부분(Fractional)요인배치법, 플랙켓-버번(Plackett-Burman) 설계법으로 구분된다. 완전요인배치법은 인자들의 모든 조합으로 실험이 실시되는 것을 의미하고, 부분요인배치법은 완전요인 설계의 1/2 혹은 1/4 등으로 일부만 실시하여, 완전요인 실험 대비 비용과 시간을 절약할 수 있는 장점이 있다. 하지만, 부분요인배치법은 완전요인배치법에 비해 고차의 교호작용 효과를 검출할 수 없다는 단점이 있다. 본 연구에서는 인장강도에 영향을 주는 각 인자들의 교호작용까지 검토하기 위해 완전요인 설계로 실험을 진행하였다.

3. 실험

3.1 실험재료

사출성형공정에서 SFT를 재료로 사용할 때 유리섬유 외에 강도에 영향을 주는 인자는 기지재와 사출조건이다. 자동차 분야에서 기지재로 사용되는 플라스틱은 결정성(Crystalline)과 비결정성(Amorphous) 영역에서 범용부터 슈퍼 엔지니어링 플라스틱(Super Engineering Plastic)까지 목적에 맞게 사용되고 있다. 그 중 PA66는 우수한 유동성, 가공성 및 기계적 물성으로 기지재로 많이 사용되고 있다[9,10].

실험을 위해 압출공정을 통해 3가지 형상의 유리섬유를 보강재로 하여 SFT를 제작하였다. 기지재로서 BASF 사의 PA66 소재가 사용되었으며, Φ7, Φ10 μm의 원형(Round) 유리섬유와 27 × 10 μm의 플랫(Flat) 유리섬유를 60% 첨가하였다. 첨가된 유리섬유의 단면형상 및 사이즈는 Table 1에 나타내었다.

3.2 인장시편 제작

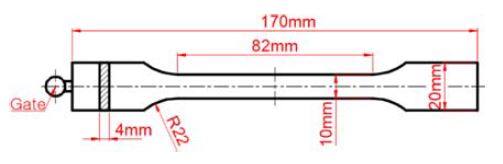

3가지 SFT의 사출공정조건별 인장강도를 평가하기 위해 시편을 제작하였다. 인장시험을 위한 시편의 크기는 Fig. 5에 나타낸 것과 같이 ISO-527 규격에 따라 제작되었다. 게이트는 인장강도 시험 방향과 동일한 방향으로 수지와 유리섬유가 배향되도록 설계되어졌다.

샘플 제작은 Fanuc 180톤 전동식 사출기를 사용하였다. 자세한 사양은 Table 2에 나타내었다.

3.3 실험 방법

사출공정조건도 제품 강도에 영향을 미칠 수 있는 중요한 요소이다. 온도, 속도, 압력 조건에 따라 인장강도, 굴곡강도, 충격강도 등에 영향을 미칠 수 있다[11].

SFT 성형에서 유리섬유의 배향은 일반적으로 분자의 배향보다 더 높은 이방성을 형성한다. 때문에 흐름방향으로 수축, 열팽창 및 파단 시 변형률이 흐름방향으로 감소하는 반면 기계적인 성질은 뚜렷하게 증가한다. GFRP의 배향은 전단율(Shear Rate), 온도, 기지재의 점도 등에 영향을 받는다[12]. 때문에, 공정조건 중 배향에 영향을 줄 수 있는 성형온도, 금형온도, 사출속도와 시편의 밀도와 수축에 영향을 줄 수 있는 보압까지 총 4가지 조건을 실험인자로 선정하였다.

인장강도 값 변화에 영향을 주는 주인자와 각 인자간의 교호작용을 확인하기 위해 미니탭(Minitab)을 이용하여 각 인자별 2수준으로하는 24 Full Factorial 실험계획을 설계하였다. Table 3은 실험 계획법에 의해 제시된 사출조건을 보여준다. 3가지의 SFT별로 16개의 사출조건을 사용하였으며, 총 48개의 샘플이 제작되어졌다.

4. 실험 결과 및 고찰

4.1 SFT의 인장강도

제작된 샘플의 인장강도는 Gage 길이 50 mm, Grip 간 거리 115 mm, 인장속도 5 mm/min의 ISO 527 시험규격에 따라 만능재료시험기(제조사: Zwick, 모델명: Z020)를 사용하여 평가하였다.

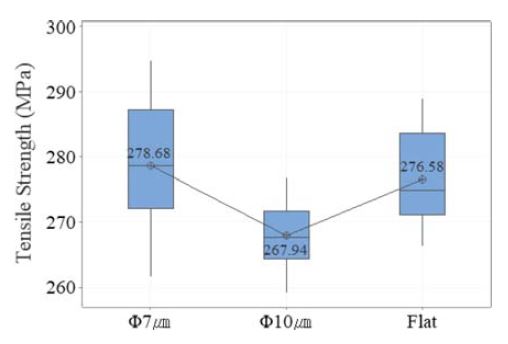

Table 4는 평가를 통해 얻어진 각 Case별 인장강도 값을 보여준다. 평가된 인장강도 값으로 3가지 SFT들의 인장강도의 평균값 차이를 확인하기 위해 분산분석(ANOVA)를 진행하였다. 분산분석 결과, P-value가 0.001로 3가지 SFT의 인장강도의 평균은 같지 않음을 확인할 수 있었고, Fig. 6은 분산분석 결과를 Box Plot으로 보여주는 것이다.

인장강도 평균값은 Φ7 μm SFT가 278.68 MPa로 가장 컸으며, Flat SFT가 276.58 MPa로 Φ7 μm SFT와 유사한 평균값을 가지는 것으로 나타났다. Φ10 μm SFT는 267.94 MPa로 가장 작은 인장강도 값을 가진다는 것을 확인할 수 있었다.

조건 변화에 따른 인장강도의 표준편차를 나타낸 Table 5에서 보는 바와 같이 Φ7 μm SFT가 9.80으로 조건에 대한 영향을 가장 많이 받는 것으로 나타났으며, Flat Type SFT의 표준편차는 7.52로 Φ7 μm보다 조건의 영향을 적게 받음을 알 수 있었다. Φ10 μm SFT는 표준편차가 5.21로 조건 변화에 가장 둔감하였다.

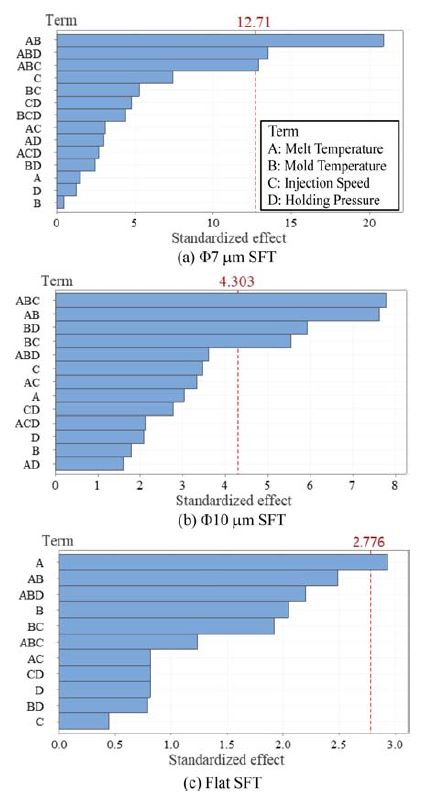

한편, 각 SFT의 인장강도에 영향을 주는 인자를 확인하기 실험요인분석을 진행하였다. 교호작용은 3차 교호작용까지 고려하였으며, 유의하지 않은 교호작용을 오차항으로 보내는 Pooling을 진행하였다.

Fig. 7에서와 같이 Pareto 차트를 통해 인장강도의 영향을 주는 주인자와 교호작용을 확인할 수 있었다.

Pareto 차트는 가장 큰 효과에서 가장 작은 효과까지 표준화된 효과의 절댓값을 보여준다. X축으로 표시된 표준화된 효과는 효과가 0이라는 귀무가설을 검정하는 t-통계량이며, Y축은 주인자 및 교호작용의 항(Term)을 표시하고 있다. 또한, 차트에서 점선으로 표시된 기준선은 유의수준을 넘어서는 임계값으로 본 연구에서는 5%를 유의수준으로 지정하였다.

검토 결과, 원형 SFT에서는 유의차 수준을 넘어가는 주인자는 없었다. Figs. 7(a)와 같이 Φ7 μm에서는 성형온도와 금형온도의 2원 교호작용이 인장강도에 가장 큰 영향을 주었으며, 7(b)에서 보듯이 Φ10 μm SFT는 성형온도, 금형온도, 사출속도의 3원 교호작용이 영향을 주었다. 반면, Fig. 7(c)의 Flat SFT에서는 성형온도가 인장강도에 영향을 주는 주인자인 것으로 확인되었다.

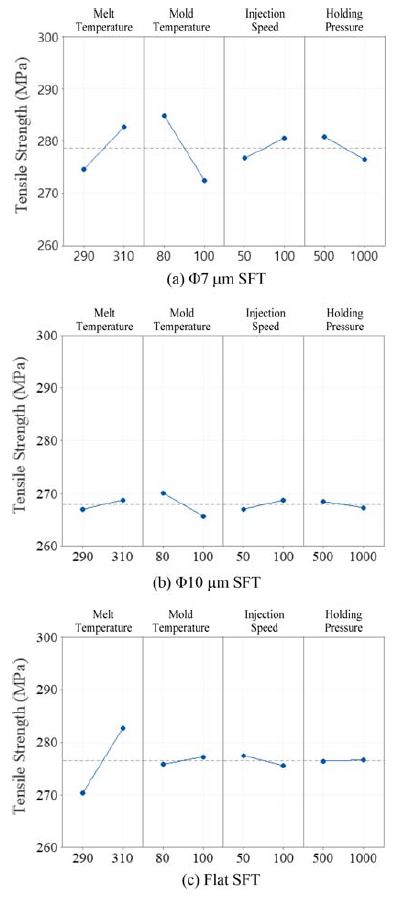

이러한 결과는 Fig. 8의 주효과도(Main Effect Plot)를 통해서도 동일한 결과를 확인할 수 있었다. 동일한 Scale에서 SFT별 인장강도를 비교하기 위해 최솟값은 260 MPa, 최댓값은 300 MPa로 고정하여 그래프의 인장강도 범위를 지정하였다. Φ7 μm SFT에서는 주인자 모두가 비슷한 기울기로 인장강도에 영향을 주는 것으로 판단되며, 반대로 Φ10 μm SFT의 경우 모든 조건이 인장강도에 크게 영향을 미치지 않는 것으로 보인다. Flat SFT는 성형온도를 증가시킬 시 인장강도가 급격히 상승하는 반면, 나머지 조건의 변화에서는 인장강도의 변화가 거의 없었다.

4.2 파단면 분석

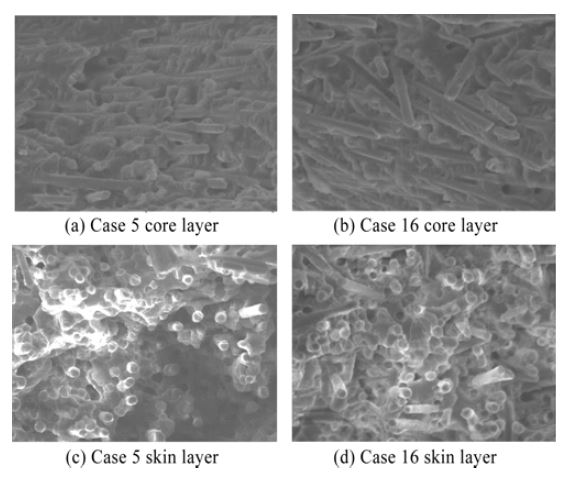

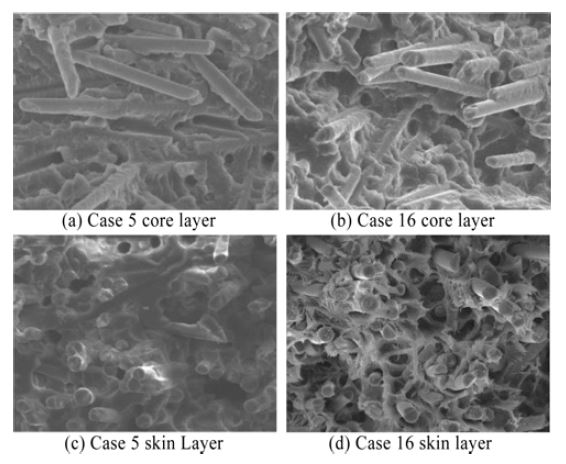

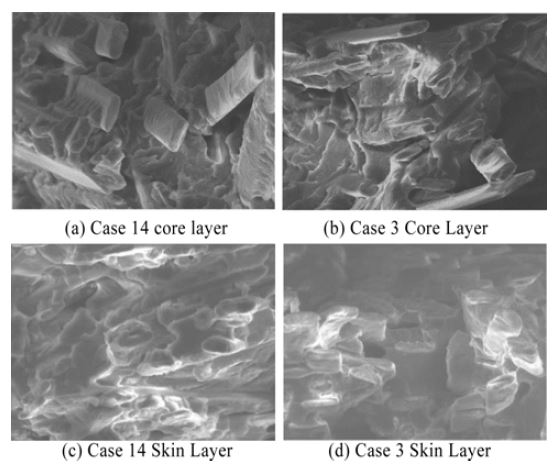

성형조건별 인장강도 차이의 원인을 확인하기 위하여 각 SFT에서 높은 인장강도와 낮은 인장강도를 갖는 시험편의 파단면을 SEM(제조사: VEGA TC, 모델명: TESCAN)을 통해 관찰하였다.

Φ7, Φ10 μm SFT에서는 인장강도가 큰 Case 5와 인장강도가 작은 Case 16을 비교하였고, Flat SFT에서는 인장강도가 큰 Case 14와 인장강도가 작은 Case 3을 비교하여, 파단면의 Core 층과 Skin 층의 유리섬유의 배향 경향이나 풀아웃(Pull-Out) 현상을 통해 인장강도 차이의 원인을 확인해 보고자 하였다.

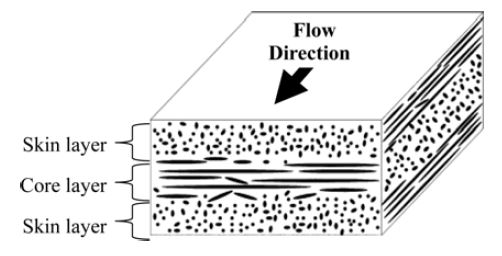

사출성형공정에서 유리섬유는 Fig. 9와 같이 금형면과 맞닿는 표면층(Skin Layer)에서는 높은 전단응력의 영향으로 인해 유리섬유는 흐름방향으로 배향되며, 반대로 중심층(Core Layer)에서는 전단응력이 거의 작용하지 않아 흐름과 직각방향으로 흐르는 것으로 알려져 있다[13]. 실험에 사용된 3가지 SFT도 마찬가지로, 중심층의 유리섬유는 흐름방향과 직각방향이 혼용되어 있는 반면, 표면층에서는 대부분의 Glass Fiber가 흐름방향으로 배향된 것을 확인할 수 있었다.

모든 SFT 샘플의 표면층에서는 중심층보다 많은 Pull-Out 현상을 쉽게 확인할 수 있었으며, 인장강도가 큰 Case 대비 작은 Case에서 보다 많은 Pull-Out 현상을 관측할 수 있었다.

Figs. 10(a)부터 10(d)와 같이 Φ7 μm SFT에서는 Pull-Out 현상이 생기더라도 많은 유리섬유가 높은 밀도로 배열되어 있기 때문에, 높은 강도를 유지할 수 있었다. Figs. 12(a)부터 12(d)에서와 같이 Flat SFT에서는 원형 Type의 SFT 대비 적은 Pull-Out이 관측되었다. 이는 기지재와 유리섬유의 높은 결합력을 의미하여, 높은 강도를 가질 수 있는 조건이 될 수 있다.

다만, 원형 유리섬유 대비 상대적으로 단면적이 크기 때문에 Pull-Out 현상이 발생 시 공간이 넓어 강도 저하의 원인이 될 수 있으리라 판단된다.

인장강도가 가장 약한 Φ10 μm SFT샘플의 표면층 파단면을 보여주는 Fig. 11(d)에서는 유리섬유의 낮은 분포 밀도와 많은 Pull-Out 현상으로 인해 강도가 저하됨을 쉽게 확인할 수 있었다.

5. 결론

본 연구에서는 금속소재를 복합소재로 대체하기 위해 PA66를 기지재로 하고, 3가지 형태의 유리섬유를 보강재로 혼합시킨 SFT를 제작하였다. 유리섬유 단면형상 및 사출조건 변화에 따른 인장강도를 비교 검토하였으며, 인장시험 후 파단면을 관찰하여 다음과 같은 결론을 얻었다.

(1) 유리섬유의 형상 및 16 Case 사출조건 변화에 따른 인장강도를 검토한 결과, 인장강도 평균값은 Φ7 μm SFT(278.7MPa)와 Flat SFT(276.6MPa)에서는 유사한 수준이었으며, Φ1 μm SFT(267.9MPa)의 경우 인장강도가 가장 낮은 것으로 나타났다.

(2) 사출 조건에 의한 강도 값의 변화는 Φ7 μm SFT가 가장 컸으며, Φ10 μm SFT가 사출조건에 가장 둔감하였다. Φ7, Φ10 μm SFT에서는 조건의 교호 작용에 의해서만 강도가 변화하였으며, Flat SFT는 성형온도가 증가할수록 인장강도가 상승하는 것을 확인할 수 있었다.

(3) Φ7 μm SFT에서는 Pull-Out 현상이 발생되더라도 많은 수의 유리섬유가 높은 밀도를 형성하여 강한 강도가 유지되며, Flat SFT에서는 기지재와 보강재 사이의 강한 결합력으로 강도를 유지하는 것으로 판단된다.

(4) 반면, Φ10 μm SFT에서는 유리섬유의 낮은 분포밀도와 Pull-Out 현상을 쉽게 확인할 수 있어, 강도저하의 원인이 됨을 알 수 있었다.

REFERENCES

- Jeoung, S., Ha, J., (2018), Lightweighting technology development and trends in automotive, Auto Journal, 40(8), 30-34.

-

Du, B., Li, Z., Bai, H., Li, Q., Zheng, C., Liu, J., Qiu, F., Fan, Z., Hu, H., Chen, L., (2022), Mechanical property of long glass fiber reinforced polypropylene composite: From material to car seat frame and bumper beam, Polymers, 14(9), 1814.

[https://doi.org/10.3390/polym14091814]

-

Huang, Z. M., Kim, H. M., Youn, J. R., Song, Y. S., (2019), Injection molding of carbon fiber composite automotive wheel, Fibers and Polymers, 20(12), 2665-2671.

[https://doi.org/10.1007/s12221-019-9636-y]

-

Kim, Y., Park, O. O., (2020), Effect of fiber length on mechanical properties of injection molded long-fiber-reinforced thermoplastics, Macromolecular Research, 28(5), 433-444.

[https://doi.org/10.1007/s13233-020-8056-6]

-

Park, J.-M., Park, Y.-G., Lee, Y.-H., Seo, D.-K., Lee, J.-H., Kim, H.-D., (2015), Properties of randomly oriented chopped e-glass reinforced unsaturated polyester based resin composite-effect of length/content of e-glass fiber and number of stacking, Textile Coloration and Finishing, 27(3), 165-174.

[https://doi.org/10.5764/TCF.2015.27.3.165]

- Kim, J.-H., Lee, E.-S., Kim, M.-S., Sim, J.-H., (2017), Mechanical characteristics of gf/recycled pet thermoplastic composites with chopped fiber according to cross section, Textile Coloration and Finishing, 29(4), 239-246.

- Lee, J. H., (2015), Research on the residual fiber length in injection molding process for glass fiber reinforced polypropylene, M.Sc. Thesis, Ajou University.

- Callister, W. D., Rethwisch, D. G., (2015), Materials science and engineering 9th edition, Wiley New York.

-

Pereira, A., Tielas, A., Prado, T., Fenollera, M., Pérez, J. A., (2021), Processing and testing of reinforced PA66 based composites, Materials, 14(23), 7299.

[https://doi.org/10.3390/ma14237299]

-

Tang, W., Cao, Y., Qian, L., Chen, Y., Qiu, Y., Xu, B., Xin, F., (2019), Synergistic charring flame-retardant behavior of polyimide and melamine polyphosphate in glass fiber-reinforced polyamide 66, Polymers, 11(11), 1851.

[https://doi.org/10.3390/polym11111851]

-

Ad, M. A., Rochardjo, H., Cahyo, B., (2019), Effects of processing parameters on the tensile strength of injection molding unidirectional glass fiber reinforced polypropylene composite, Proceedings of the AIP Conference, 2187(1), 040006.

[https://doi.org/10.1063/1.5138329]

-

Baur, E., Osswald, T. A., Rudolph, N., (2019), Plastics handbook. Hanser Publications: Munich, Germany.

[https://doi.org/10.3139/9781569905609.fm]

-

Bernasconi, A., Davoli, P., Basile, A., Filippi, A., (2007), Effect of fibre orientation on the fatigue behaviour of a short glass fibre reinforced polyamide-6, International Journal of Fatigue, 29(2), 199-208.

[https://doi.org/10.1016/j.ijfatigue.2006.04.001]

Ph.D. candidate in the Department of Mechanical Engineering, Incheon National University and Professional in Production Engineering Research Institute, LG Electronics. His research interest is injection molding of vehicle field.

E-mail: hanilyong@inu.ac.kr

Specialist in Production Engineering Research Institute, LG Electronics. His research interest is injection molding of vehicle field.

E-mail: sh77.park@lge.com

Professional in Production Engineering Research Institute, LG Electronics. His research interest is injection molding of vehicle field.

E-mail: minsoo.cheong@lge.com

Senior Researcher in EP Innovation Center. BASF Korea. His research interest is metal replacement with high performance plastic solutions.

E-mail: tae-kyun.kim@basf.com

Professor in the Department of Mechanical Engineering, Incheon National University. His research interest is ultrasonic welding & cutting and mechanical design.

E-mail: dspark@inu.ac.kr