심층 신경망을 이용한 패드 표면 거칠기 기반 CMP 재료 제거율 예측

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

As the digitization of the manufacturing process is accelerating, various data-driven approaches using machine learning are being developed in chemical mechanical polishing (CMP). For a more accurate prediction in contact-based CMP, it is necessary to consider the real-time changing pad surface roughness during polishing. Changes in pad surface roughness result in non-uniformity of the real contact pressure and friction applied to the wafer, which are the main causes of material removal rate variation. In this paper, we predicted the material removal rate based on pressure and surface roughness using a deep neural network (DNN). Reduced peak height (Rpk) and real contact area (RCA) were chosen as the key parameters indicative of the surface roughness of the pad, and 220 data were collected along with the process pressure. The collected data were normalized and separated in a 3 : 1 : 1 ratio to improve the predictive performance of the DNN model. The hyperparameters of the DNN model were optimized through random search techniques and 5 cross-validations. The optimized DNN model predicted the material removal rate with high accuracy in ex-situ CMP. This study is expected to be utilized in data-driven machine learning decision making for cyber-physical CMP systems in the future.

Keywords:

Chemical mechanical polishing, Surface roughness, Material removal rate, Machine learning, Deep neural network키워드:

화학 기계적 연마, 표면 거칠기, 재료 제거율, 기계 학습, 심층 신경망1. 서론

화학 기계적 연마(Chemical Mechanical Polishing, CMP)는 디바이스 제조 산업에서 화학적 반응과 기계적 재료 제거를 결합한 하이브리드 연마를 통해 목적에 따른 표면의 단차를 제거하는 광역 평탄화 공정이다[1]. CMP 공정에서 단차의 재료 제거율 정도에 따라 디바이스의 특성과 성능이 달라지기 때문에 연마 목표량을 정확하게 달성하는 것이 중요하다[2]. 이러한 이유로 차세대 디바이스 패턴의 초미세화와 고집적화에 따라 재료 제거율의 제어 및 안정화 기술의 요구가 고도화되고 있다[3].

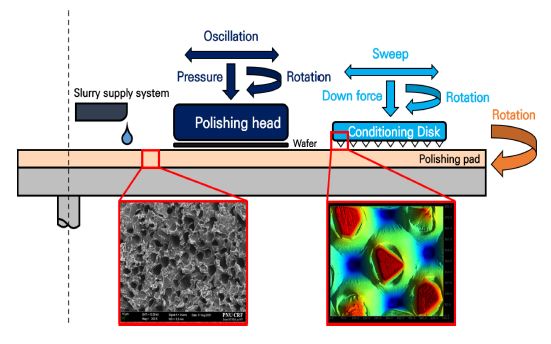

CMP는 Fig. 1과 같이 연마 대상에 따라 다양한 종류의 슬러리와 패드, 컨디셔너가 사용되며, 연마 목표에 따른 압력, 상대 회전 속도 등 가해지는 공정 변수 또한 적절하게 적용해야 하는 매우 복잡한 공정이다[4]. CMP에서 재료 제거율을 예측하기 위해 사용된 기존의 물리적 기반 접근 방식은 예측 과정 단순화에 의해 정확한 예측에 한계가 있다.

최근 제조 공정의 디지털화가 가속화됨에 따라 물리적 기반접근 방식의 한계를 극복하기 위해 CMP 공정에도 인공지능과 기계학습을 적용한 데이터 기반의 접근 시도가 이루어지고 있다. Ahn은 기계학습 기반의 모델을 사용하여 재료 제거율 예측 모델의 성능을 비교 분석하였으며, XGBoost 모델을 통해 높은 정확도로 데이터 기반의 예측이 가능함을 검증하였다[5]. Li는 RF, GBT, ERT의 세 가지 트리 기반의 기계학습 알고리즘을 결합한 앙상블 학습 기법을 사용하여 재료 제거율을 예측하였다[6]. Wang은 DBN (Deep Belief Network)을 기반으로 재료 제거율과 공정 매개변수의 상관관계를 도출하였으며, 입자 군집 최적화 방식을 적용하여 재료 제거율을 예측하였다[7]. Lee는 CMP 공정 결과의 시간 의존성을 반영하는 LSTM-RNN 모델과 CNN 모델을 결합하여 웨이퍼의 두께를 예측하는 가상 계측 네트워크 모델을 제안하였으며, 신경망을 이용한 모델에서 기존 기계학습 모델에 비해 더 높은 정확도의 예측 성능을 검증하였다[8]. 언급된 선행 연구들은 다양한 기계학습 기법을 사용하여 데이터 기반의 재료 제거율 예측 모델을 제시하였지만, 접촉을 기반으로 하는 CMP 공정에서 결과에 가장 큰 영향을 미치는 패드 표면 거칠기를 고려하지 않았기 때문에 다양한 공정 상황에 따른 결과를 예측하는 데 한계가 있다. 또한, 공정 진행에 따른 패드 표면의 열화는 웨이퍼와 연마 입자의 접촉 상태와 그에 따른 재료 제거율 편차의 주원인이 된다. 따라서 재료 제거율을 예측하기 위해 각 공정 조건과 시간에 따른 패드의 표면 거칠기 변화를 충분히 고려한 연구가 필요하다.

본 연구에서는 트라이볼로지(Tribology) 관점에서 CMP 공정의 패드 표면 상태 정보 인식을 통한 인공지능 기반의 재료 제거율 예측을 목표로 한다. 이를 위해 패드 표면 거칠기를 기반으로 기계학습에 사용될 독립변수로 CMP 공정 결과와 높은 상관관계를 가지는 핵심 파라미터를 선정하였다. 이후, 실험을 통해 공정 시간에 따른 데이터 셋을 확보하여 심층 신경망을 적용하였다. 구현한 심층 신경망은 하이퍼 파라미터 최적화와 교차 검증을 통해 예측 성능을 평가하였다.

2. 재료 제거 특성

2.1 재료 제거 메커니즘

CMP 공정은 슬러리에 의해 화학 반응층을 형성한 웨이퍼 표면이 연마 입자와 기계적 운동에 의한 마찰을 통해 연마가 진행된다. CMP 재료 제거의 지배 방정식인 프레스톤 방정식(Preston’s Eqation)에서 프레스톤 상수는 화학 및 기계적 요소와 여러 공정 조건에 의해 결정된다. 특히, 웨이퍼와 접촉하여 기계적 마모를 유발하는 패드 돌기는 연마 입자에 수직력과 접선력을 부여하기 때문에 재료 제거율을 결정하는 핵심 매개 변수로 사용된다. 하지만, 연마 패드는 공정 진행과 동시에 폴리우레탄 고유의 성질인 점탄성 거동과 기계적 마멸 현상이 발생하기 때문에 타 변수와 달리 값을 특정화하는 것이 어렵다. 따라서 돌기의 크기와 분포를 포함한 패드의 지형학적 특성은 CMP에서 균일한 재료 제거율을 얻기 위해 가장 우선적으로 고려해야 하는 요인이다[9].

2.2 공정 진행에 따른 패드 표면 열화

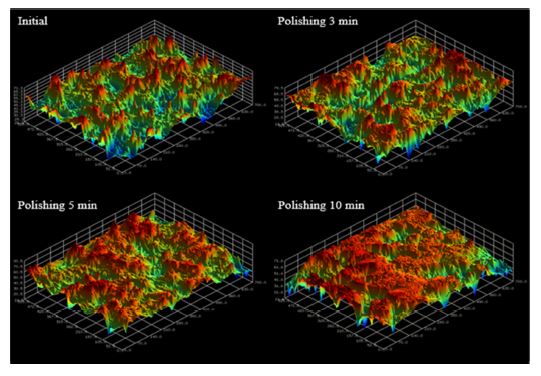

최근, 웨이퍼에 형성되는 미세 스크래치 방지를 위해 Ex-Situ Conditioning 방식의 CMP 공정을 주로 채택하고 있다[10]. 하지만, Fig. 2에서 보는 것과 같이 Ex-Situ 조건에서 패드 표면은 공정 압력과 시간에 따라 접촉 하중에 의한 기계적 변형과 연마 입자의 축적으로 인해 열화가 발생한다. 패드 표면의 열화는 웨이퍼와의 실 접촉 면적을 증가시키고 패드의 표면 거칠기를 감소시킨다. 이는 실제 연마에 작용하는 실 접촉 압력과 마찰의 감소로 이어져 결과적으로 재료 제거율의 감소를 야기한다[11]. 이러한 지형학적 변화는 불균일한 재료 제거율과 그에 따른 공정의 안정성을 저하시키는 주원인이 된다[12]. 따라서 각 패드 표면 상황에 따른 정확한 재료 제거율 예측을 위해 패드의 지형학적 특성을 대변할 핵심 파라미터를 선정할 필요가 있다.

2.3 패드의 지형학적 특성을 반영하는 핵심 파라미터

앞 2.1과 2.2를 고려하여 패드의 지형학적 특성을 반영하는 핵심 파라미터를 3가지 조건을 통해 선정하였다.

(1) CMP의 트라이보 시스템(Tribo-System)은 웨이퍼-패드-연마 입자의 3 Body System으로 구성된다.

(2) 핵심 파라미터는 CMP 재료 제거율과 높은 상관성을 가져야 한다.

(3) 핵심 파라미터는 연마와 동시에 발생하는 패드 표면의 열화를 충분히 반영해야 한다.

Rpk (Reduced Peak Height)는 표면의 마멸 특성을 반영하는 Bearing Area Curve (BAC)를 통해 얻어지는 파라미터다[13]. 이는 연마 공정 시 초기에 접촉하여 응력이 집중되며 가장 빠르게 마모가 발생하는 영역이다. CMP 공정은 패드 표면의 산 정상에 위치한 돌기들이 마멸되며 진행되므로 돌기의 높이인 Ry 값을 Rpk 값과 같다고 설명할 수 있다[14]. 즉, Rpk 값에 해당하는 영역에서 실제 3 Body System이 구현되기 때문에 실질적인 재료 제거가 발생한다.

연마 입자의 실질적 참여는 패드와 웨이퍼의 접촉 계면에서 이루어 진다. 이때 패드의 점탄성 특성에 의해 가해지는 접촉 압력에 따라 실제 접촉하는 면적이 달라지게 되며, 이를 RCA (Real Contact Area)로 정의한다[15]. 이처럼 실 접촉 면적이 변화함에 따라 재료 제거에 참여하는 연마 입자의 비중이 달라지게 되며, 실 접촉 계면의 단위 면적당 접촉 압력 또한 달라지기 때문에 재료 제거율 예측에 있어 실 접촉 면적을 충분히 고려해야 한다[16].

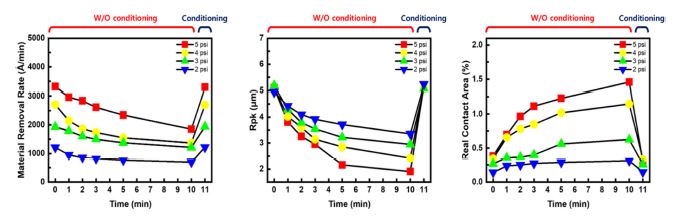

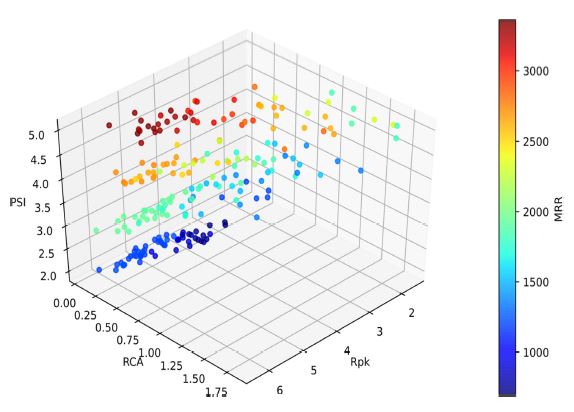

위 두 가지 핵심 파라미터는 패드의 지형학적 특성과 위 3가지 조건을 잘 반영하지만, 각각의 특성만으로 패드의 표면 상태를 완전하게 설명할 수 없다. 탈이온수와 슬러리를 이용한 비교 기초 실험을 통해 같은 실 접촉 면적이라도 표면 열화 요인의 차이로 인한 재료 제거율의 차이를 확인하였다. 따라서 패드의 지형학적 특성을 보다 정확하게 반영하기 위해 공정 압력 및 시간에 따른 Rpk와 RCA를 함께 핵심 파라미터로 반영하였다. 다음 3장의 실험을 통해 Rpk, RCA와 재료 제거율의 높은 상관성을 Fig. 3과 같이 검증하였으며, 공정이 진행됨에 따라 마멸에 의한 Rpk의 감소와 연마 입자 축적에 따른 RCA의 증가를 통해 패드 표면의 열화를 충분히 반영함을 확인하였다.

3. 패드 표면 거칠기 및 공정 압력에 따른 실험

3.1 표면 거칠기 측정

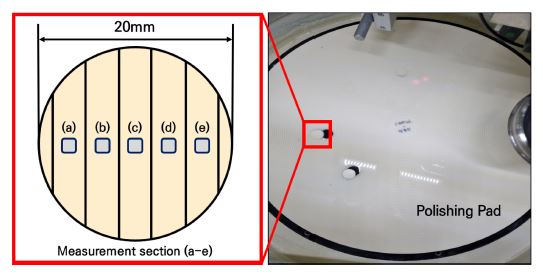

표면 거칠기 데이터를 수집하기 위해 연마 헤드의 Oscillation 기준 위치인 패드 반경 126 mm 거리에서 Fig. 4와 같이 측정 샘플을 직경 22 mm의 크기로 펀칭(Punching)하였다. 한 샘플 내에서 각 파라미터는 총 5구간으로 나누어 측정하였으며, 신경망 학습에 사용된 하나에 데이터 셋에는 5구간 측정값의 평균을 사용하였다.

공정 압력 및 시간에 따른 Rpk의 변화를 측정하기 위해 Mitutoyo 사의 접촉식 표면 조도 측정기인 SJ-310을 사용하였다. 측정된 Rpk의 파형 데이터는 가우시안 필터(Gaussian Filter)를 거쳐 장파장 성분을 제거하였다. 스타일러스의 팁 반경과 각도, 측정력은 각각 5 μm, 90o, 5 mN이며, 측정된 표면 거칠기 파형 데이터는 ISO 측정 규정에 따라 8.8 mm의 스캔 길이에서 단파장 성분을 차단하는 2.5 μm의 컷 오프 값으로 10구간을 나누어 측정하였다.

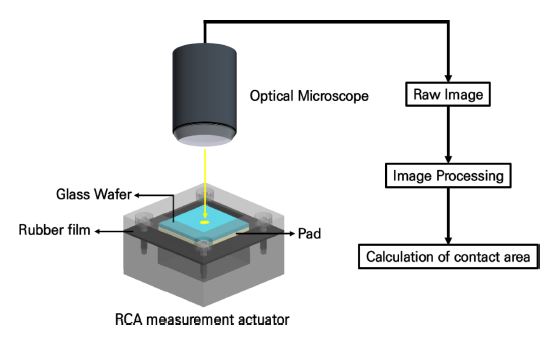

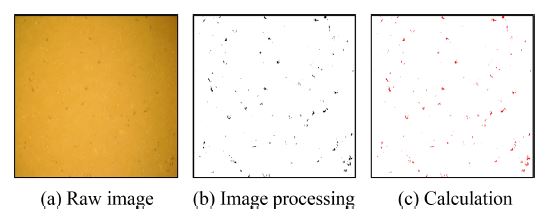

패드 표면 상태에 따른 접촉 상태를 측정하기 위해 Fig. 5와 같이 광학을 이용한 RCA 측정 장치를 제작하였다. 패드 표면과 웨이퍼의 접촉 계면 확인을 위해 두께 1 t, 크기 22 × 22 mm²의 다이싱(Dicing)한 유리 쿠폰을 사용하였다. 접촉 계면의 광학 촬영은 Nikon 사의 JP/TU Plan Fluor 렌즈를 사용하여 가로 1.6 mm, 세로 1.2 mm의 이미지를 측정하였다. Fig. 6은 전체적인 이미지 프로세싱 과정을 설명한다. 측정한 이미지는 Adobe 사의 Photoshop을 통해 노이즈와 대비를 조정하여 접촉 면적을 도출하는 이미지 프로세싱을 거친 후, 이미지 분석 소프트웨어인 Motic사의 Motic Image Plus를 통해 돌기 접촉 면적을 계산하였다.

3.2 연마 및 데이터 수집 방법

연마 실험은 G&P Technology 사의 POLI-500 장비와 KPX 사의 KONI 패드를 사용하였다. Tables 1과 2에 브레이크 인과 실제 연마 조건을 상세히 기술하였다.

공정 중 발생하는 열에 의해 패드 표면의 온도가 증가하면, 패드 돌기의 경도가 감소하여 연마재의 압입 깊이에 영향을 미친다[17]. 이는 연마 입자의 실제 참여율을 변화시키므로, 균일한 재료 제거율 도출의 반복 재현성을 위해 충분한 브레이크 인과정이 요구된다. 따라서 브레이크 인은 온도의 영향을 최소화하기 위해 DI water로 20분, Slurry로 10분씩 연마하였으며, 이후 패드 표면 회복을 위해 5분의 충분한 컨디셔닝을 진행하였다.

공정 변수에 따른 패드 표면의 열화를 학습 데이터에 반영하기 위해 웨이퍼에 가해지는 압력을 140 g/cm²에서 350 g/cm²까지 70 g/cm² 간격으로 증가시켰고, 웨이퍼 이탈 방지를 위해 리테이너 링의 압력은 210 g/cm²에서 420 g/cm²까지 70 g/cm² 간격으로 가압하여 1분씩 연마하였다. 재료 제거율은 K-MAC 사의 박막 두께 측정기인 ST5030-SL 장비를 사용하여 웨이퍼의 연마 전후 막 두께를 비교하여 측정하였다. 1, 2, 3, 5, 10분의 연마 시간과 10분의 연마로 패드 표면을 충분히 열화 시킨 후 10, 30, 60, 180, 300초의 각각 다른 컨디셔닝 공정을 수행하여 패드 표면의 회복을 다르게 한 후 표면 거칠기와 재료 제거율을 측정하였다. 실험을 통해 Fig. 7과 같이 각각 다른 조건에서 패드 표면 거칠기와 공정 압력에 따른 재료 제거율 데이터 220세트를 확보하였으며 각 데이터의 범위는 Table 3에 나타내었다.

4. 심층 신경망 예측 모델 개발

4.1 신경망 이론

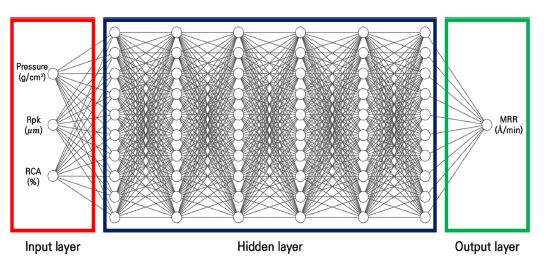

인공 신경망은 인간의 뇌 속 뉴런의 생물학적 작용을 모방하여 데이터 기반의 비선형 패턴을 학습하는 기계학습 기법이다. 신경망은 데이터의 입력을 담당하는 입력층(Input Layer)과 은닉층(Hidden Layer), 학습의 타겟 데이터인 출력층(Output Layer)로 구성된다. 은닉층의 뉴런들은 입력층으로부터 제공받은 데이터를 활성화 함수(Activation Function)에 따라 가중치와 편향을 계산하고, 다음 뉴런으로 신호를 전달하는 과정을 반복하여 비선형 문제를 지속적으로 학습한다. 심층 신경망(Deep Neural Network, DNN)은 다층의 은닉층으로 구성된 인공 신경망을 의미하며 오차 역전파의 알고리즘을 통해 학습을 수행한다. 본 연구에서는 Fig. 8과 같이 입력층에 공정 압력과 Rpk, RCA가 변수로 입력되고 출력층에 재료 제거율이 출력되도록 구성하였다. 본 연구의 심층 신경망 모델은 구글 코랩(Colaboratory)을 통해 클라우드 환경을 기반으로 제작하였으며, 오픈 소스 라이브러리인 Tensorflow와 Scikit-Learn을 사용해 구현하였다. 활성화 함수 및 최적화 함수, 가중치 초기화 방법은 각각 Leaky ReLU, Adam Optimizer, He Initialization을 사용하였다.

4.2 데이터 전처리

학습에 사용된 데이터의 특성들은 값의 범위와 단위가 모두 다르기 때문에 전처리 과정을 거치지 않고 학습을 진행하면 가중치가 큰 값을 기준으로 신경망의 결과가 편향된다. 따라서 모든 특성들이 동일한 수준의 중요도를 반영하도록 값의 범위를 정규화하는 데이터 스케일링(Data Scaling) 작업이 필요하다. 본 연구에서는 회귀에서 주로 사용되는 최소 최대 정규화(Min-Max Normalization)를 사용하였다. 최소 최대 정규화의 변환 식(1)은 아래와 같은 식으로 표현 가능하다.

| (1) |

식(1)에서 x와 x′은 각각 스케일링 전, 후의 데이터를, i와 j는 데이터의 행, 열을 의미한다. 최소 최대 정규화는 Raw 데이터에 대해 선형 변환을 수행하여 최솟값 0, 최댓값 1의 범위로 크기를 조정하며, 이 경계 범위 내에서 더 작은 표준편차와 이상치의 영향을 최소화한다. 정규화된 데이터는 신경망을 통해 학습되는 과정에서 학습 데이터의 패턴에 지나치게 훈련되는 과적합(Over Fitting)이 발생할 수 있다. 과적합이 발생하면 학습 데이터에 대한 오차는 감소하지만, 패턴이 조금 다른 새로운 값을 예측할 경우 성능이 저하된다. 따라서 데이터 전처리 과정에서 과적합을 방지하고 편향을 제거하기 위해 데이터 셋을 훈련 데이터와 검증 데이터, 테스트 데이터로 분할하였다. 훈련 데이터는 신경망을 훈련하는 데 사용되며, 검증 데이터는 하이퍼 파라미터 최적화와 학습 시점의 조기 종료에 사용된다. 테스트 데이터는 신경망 성능의 최종 평가에 사용되며 데이터의 분할 비율은 Table 4와 같이 3 : 1 : 1로 설정하였다.

4.3 하이퍼 파라미터 최적화

손실 함수(Loss Function)는 식(2)와 같이 지도학습(Supervised Learning)에서 예측한 결과값과 실제 데이터의 오차를 비교하는 함수이다.

| (2) |

여기서 N, yi, y′i은 각각 전체 샘플의 수, 실제 값, 예측값을 의미한다. 기계 학습은 이러한 손실 함수를 최소화하는 방향으로 조정 주기(Epoch)마다 가중치와 편향을 지속적으로 조정하며 데이터 기반의 훈련을 진행한다. 이때, 최적의 훈련 모델을 구현하기 위해 사용자가 직접 학습 파라미터를 세팅하게 되는데, 이러한 파라미터를 하이퍼 파라미터라고 한다. 하이퍼 파라미터는 설정값에 따라 심층 신경망의 구조와 모델의 예측 결과에 큰 영향을 미친다. 따라서 정규화된 데이터를 심층 신경망을 통해 훈련시키는 과정에서 가장 높은 학습 효율을 내기 위해 하이퍼 파라미터를 최적화하는 과정이 필요하다. 본 연구에서는 하이퍼 파라미터를 최적화하기 위해 가능한 모든 조합 공간에서 각 반복 횟수마다 랜덤으로 대입하는 랜덤 서치(Random Search) 기법을 사용하였다. 최적화 과정은 Table 5와 같이 각 하이퍼 파라미터의 최소, 최대 범위와 일정한 학습 간격을 구분하였다. 학습의 과적합과 과소적합(Under Fitting)을 방지하기 위해 5개의 검증 데이터 그룹으로 나누어 교차 검증을 진행하였다. 최적화 결과는 Table 6의 조건에서 Loss 값이 최소가 되었으며, 최종적으로 최적화된 파라미터를 적용하여 6개의 은닉층을 가진 DNN 모델을 구현하였다.

4.4 재료 제거율 예측 평가

DNN의 예측 성능 평가 지표로 R² (R-Squared), RMSE (Root Mean Square Error), MAE (Mean Absolute Error), MAPE (Mean Absolute Percentage Error)의 네 가지 회귀 척도를 식(3)부터 식(6)과 같이 계산하여 분석하였다.

| (3) |

| (4) |

| (5) |

| (6) |

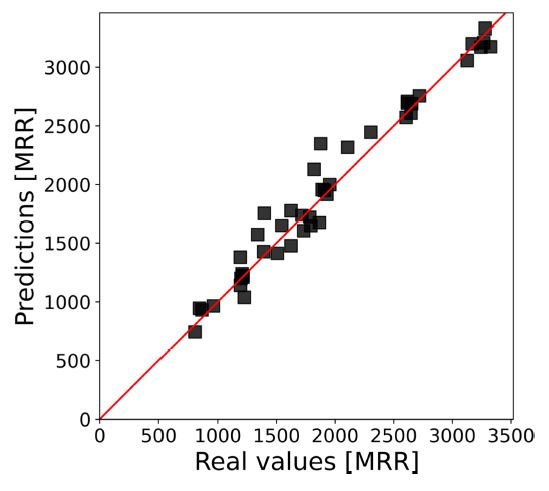

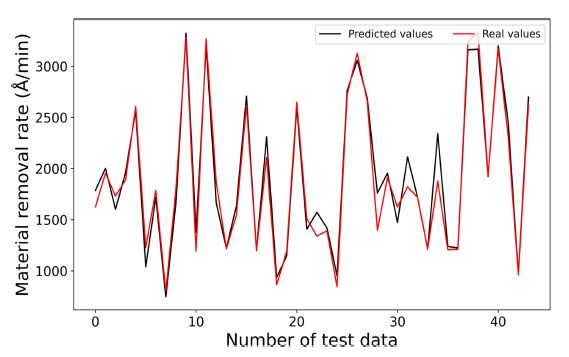

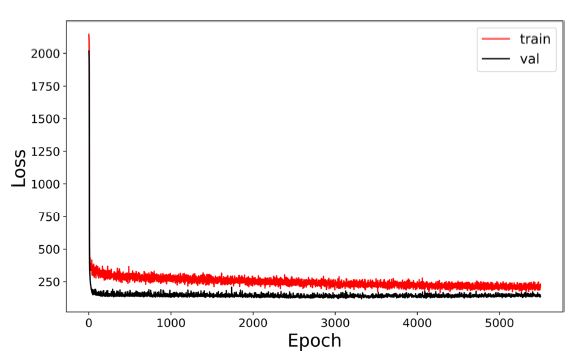

여기서 는 각각 데이터 입력 값, yi의 평균, DNN 모델의 예측값을 의미한다. 결과적으로 R²은 높을수록, RMSE, MAE, MAPE는 낮을수록 회귀 모델의 우수한 예측 성능을 의미한다. Fig. 9는 실제 값과 예측 값에 대한 산점도(Scatter Plot)이며 본 모델의 설명력을 시각적으로 판단할 수 있다. 테스트 데이터 그룹의 재료 제거율 예측 결과를 Fig. 10에 나타내었으며, 이를 통해 패드 표면 거칠기 데이터를 기반으로 R² 0.9637, RMSE 170.2414, MAE 115.2621, MAPE 7.2481 수준의 높은 예측 정확도를 도출할 수 있음을 확인하였다. Fig. 11은 학습 데이터와 검증 데이터의 학습에 따른 Loss 값의 감소를 나타낸다. 그래프에서 보는 것과 같이 본 연구에서 도출한 모델은 전체 가중치 조정 주기인 5,500 Epoch 내에서 Loss 값이 균일하게 감소하여 수렴하는 것을 통해 과적합이나 과소 적합 등의 오류 없이 적절하게 학습된 것을 확인하였다. Table 7은 테스트 데이터로 사용된 총 44개 중 수렴된 MAPE 값을 기준으로 예측 오차율의 편차가 큰 14개 데이터를 나타낸다. 이경우, 충분한 컨디셔닝이 진행된 패드의 표면 거칠기 평균값이 Rpk가 5.259 μm, RCA가 140, 210, 280, 350 g/cm²의 압력 조건에서 각 0.142, 0.257, 0.346, 0.383%인 점을 통해 어느 정도 공정이 진행된 상태의 패드 표면에서 비교적 오차가 큰 이상치가 발생하는 것을 확인할 수 있다. 이는 실제 재료 제거에 있어, 패드 표면 거칠기와 함께 실시간으로 변화하는 패드 온도와 그루브의 깊이와 같은 독립변수를 신경망 학습에 고려하지 않은것에 의한 차이로 판단된다. 패드 온도의 경우 동일한 초기 온도 상태에서도 공정 압력과 시간에 따라 발생하는 열에너지가 달라지게 된다[18]. 특히, 그루브의 경우 동일한 형상에서 깊이가 줄어들수록 패드의 유효 강성이 감소하지만, 슬러리의 와동(Vortex)에 의해 더 높은 전단응력을 전달하기 때문에 독립변수로서 충분히 고려하여 재료 제거율과의 비선형적 패턴을 학습해야 한다[19,20]. 따라서 이러한 시간 종속적인 변수를 추가로 고려한다면 더 높은 성능의 예측 정확도를 구현하는 모델로 활용될 수 있을 것이다.

5. 결론

본 연구는 딥러닝 기법인 심층 신경망을 사용하여 패드 표면 거칠기와 공정 압력에 따른 CMP 공정의 재료 제거율 예측 모델을 구축하였다. Ex-Situ CMP 공정에서 10분간의 연마와 각 다른 컨디셔닝 시간을 통해 이상적인 패드 표면 상태와 연마로 인해 열화가 진행된 상태, 그리고 충분하게 회복되지 못한 상태를 데이터에 모두 고려하였다. 결과적으로 4가지 공정 압력과 패드 표면 상태에 대한 재료 제거율 데이터 220세트를 구축하였으며, 3 : 1 : 1 비율로 학습, 검증, 테스트 데이터로 분리하여 신경망을 학습시켰다. 데이터 전처리와 하이퍼 파라미터 최적화, 교차 검증을 통해 6개의 은닉층을 가지는 심층 신경망 모델을 도출하였으며, 회귀 지표인 R², RMSE, MAE, MAPE를 통해 높은 성능의 정확도와 신뢰성을 정량적으로 확인하였다.

그러나, 본 논문의 예측 결과에서 충분한 컨디셔닝이 수행된 이상적인 패드 표면 상태에 비해 어느 정도 열화가 진행된 상태의 재료 제거율의 예측 정확도가 미비하다. 이는 연속적인 CMP 공정에서 더 높은 정확도를 달성하기 위해 공정과 함께 실시간으로 변화하는 데이터 특성들을 추가적으로 고려해야 한다는 것을 의미한다. 따라서 본 연구에 사용된 특성들과 함께 패드 온도 및 그루브의 변화 등 시간에 따른 공정 파라미터들을 추가적으로 고려한다면 보다 높은 정확도의 예측이 가능할 것이다. 추가적인 연구 진행을 통해 이러한 한계를 극복한다면 보다 정확한 예측과 정밀한 공정 제어가 가능할 것으로 기대된다. 이러한 개선된 연구 결과를 통해 향후 사이버 물리 시스템을 기반으로 CMP 공정의 디지털화와 함께 데이터 기반의 자동 공정 제어가 구현될 것이다.

Acknowledgments

This paper was presented at KSPE Autumn Conference 2022

이 성과는 2022년도 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No.2021R1A2C1095017).

REFERENCES

-

Lee, H., Jeong, H., Dornfeld, D., (2013), Semi-empirical material removal rate distribution model for SiO2 chemical mechanical polishing (CMP) processes, Precision Engineering, 37(2), 483-490.

[https://doi.org/10.1016/j.precisioneng.2012.12.006]

- Jeon, B. J., Ha, J. M., Lee, J. M., Park, C. H., Kim, S. J., and Yoon, B, D., (2016), Chemical mechanical planarization removal rate estimation with ensemble model, Proceedings of the Korean Society of Mechanical Engineers 2016 Autumn Conference, 1398-402.

-

Lee, H., Kim, H., Jeong, H., (2021), Approaches to sustainability in chemical mechanical polishing (CMP): A review, International Journal of Precision Engineering and Manufacturing-Green Technology, 9, 349-367.

[https://doi.org/10.1007/s40684-021-00406-8]

-

Yu, H.-M., Lin, C.-C., Hsu, M.-H., Chen, Y.-T., Chen, K.-W., Luoh, T., Yang, L.-W., Yang, T., Chen, K.-C., (2021), CMP process optimization engineering by machine learning, IEEE Transactions on Semiconductor Manufacturing, 34(3), 280-285.

[https://doi.org/10.1109/TSM.2021.3072361]

-

Ahn, J.-E., Jung, J.-Y., (2019), Predicting and interpreting quality of CMP process for semiconductor wafers using machine learning, The Journal of Bigdata, 4(2), 61-71.

[https://doi.org/10.36498/kbigdt.2019.4.2.61]

-

Li, Z., Wu, D., Yu, T., (2019), Prediction of material removal rate for chemical mechanical planarization using decision tree-based ensemble learning, Journal of Manufacturing Science and Engineering, 141(3), 031003.

[https://doi.org/10.1115/1.4042051]

-

Wang, P., Gao, R. X., Yan, R., (2017), A deep learning-based approach to material removal rate prediction in polishing, Cirp Annals, 66(1), 429-432.

[https://doi.org/10.1016/j.cirp.2017.04.013]

-

Lee, K. B., Kim, C. O., (2020), Recurrent feature-incorporated convolutional neural network for virtual metrology of the chemical mechanical planarization process, Journal of Intelligent Manufacturing, 31(1), 73-86.

[https://doi.org/10.1007/s10845-018-1437-4]

-

Zhang, L., Biddut, A., Ali, Y., (2010), Dependence of pad performance on its texture in polishing mono-crystalline silicon wafers, International Journal of Mechanical Sciences, 52(5), 657-662.

[https://doi.org/10.1016/j.ijmecsci.2009.09.017]

-

Prasad, Y. N., Kwon, T.-Y., Kim, I.-K., Kim, I.-G., Park, J.-G., (2011), Generation of pad debris during oxide CMP process and its role in scratch formation, Journal of the Electrochemical Society, 158(4), H394.

[https://doi.org/10.1149/1.3551507]

-

Jeong, H., Lee, H., Choi, S., Lee, Y., Jeong, H., (2012), Prediction of real contact area from microtopography on CMP pad, Journal of Advanced Mechanical Design, Systems, and Manufacturing, 6(1), 113-120.

[https://doi.org/10.1299/jamdsm.6.113]

-

Kim, S., Saka, N., Chun, J.-H., (2014), The effect of pad-asperity curvature on material removal rate in chemical-mechanical polishing, Procedia Cirp, 14, 42-47.

[https://doi.org/10.1016/j.procir.2014.03.014]

-

Park, K., Jeong, H., (2008), Investigation of pad surface topography distribution for material removal uniformity in CMP process, Journal of the Electrochemical Society, 155(8), H595.

[https://doi.org/10.1149/1.2938378]

-

Park, B., Lee, H., Park, K., Kim, H., Jeong, H., (2008), Pad roughness variation and its effect on material removal profile in ceria-based CMP slurry, Journal of Materials Processing Technology, 203(1-3), 287-292.

[https://doi.org/10.1016/j.jmatprotec.2007.10.033]

-

Lee, C., Lee, H., Jeong, M., Jeong, H., (2011), A study on the correlation between pad property and material removal rate in CMP, International Journal of Precision Engineering and Manufacturing, 12(5), 917-920.

[https://doi.org/10.1007/s12541-011-0123-7]

-

Park, K., Kim, H., Chang, O., Jeong, H., (2007), Effects of pad properties on material removal in chemical mechanical polishing, Journal of Materials Processing Technology, 187, 73-76.

[https://doi.org/10.1016/j.jmatprotec.2006.11.216]

-

Kim, H., Kim, H., Jeong, H., Lee, E., Shin, Y., (2002), Friction and thermal phenomena in chemical mechanical polishing, Journal of Materials Processing Technology, 130, 334-338.

[https://doi.org/10.1016/S0924-0136(02)00820-8]

- Kim, H., Kwon, D., Jeong, H., Lee, E., Shin, Y., (2003), A study on the distribution of friction heat generated by CMP process, Journal-Korean Society of Precision Engineering, 20(3), 42-49.

-

Park, K.-H., Kim, H.-J., Choi, J.-Y., Seo, H.-D., Jeong, H.-D., (2005), The effects of groove dimensions of pad on CMP characteristics, Transactions of the Korean Society of Mechanical Engineers A, 29(3), 432-438.

[https://doi.org/10.3795/KSME-A.2005.29.3.432]

- Jang, J.-H., Lee, D.-H., (2004), Optimization of groove sizing in CMP using CFD, Proceedings of the Korean Society of Mechanical Engineers Conference, 1522-1527.

M.Sc. candidate in the School of Mechanical Engineering, Pusan National University. His research interest is artificial intelligence CMP system.

E-mail: jmjeong@pusan.ac.kr

Ph.D candidate in the School of Mechanical Engineering, Pusan National University. His research interest is planarization profile modeling of pattern device.

E-mail: shjeong@pusan.ac.kr

M.Sc. candidate in the School of Mechanical Engineering, Pusan National University. His research interest is planarization modeling of copper pattern.

E-mail: oil5108@pusan.ac.kr

M.Sc. candidate in the School of Mechanical Engineering, Pusan National University. His research interest is designed CMP pad.

E-mail: pyu0131@pusan.ac.kr

Professor in the School of Mechanical Engineering, Pusan National University. His research fields include chemical mechanical polishing (CMP), grinding, polisher and consumable design, and post-CMP cleaning.

E-mail: hdjeong@pusan.ac.kr