유리섬유 강화 플라스틱 성형에서 섬유의 단면형상과 사출성형조건이 제품의 휨변형과 광택도에 미치는 영향

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

SFT, which has a high glass fiber content, is one of the effective methods to replace metal and secure weight reduction and price competitiveness. Also, paintless injection molding in which a functional pattern is applied to the mold surface can eliminate the cost of painting. In this study, three types of SFTs were manufactured by adding round glass fibers measuring Φ7 and Φ10 μm and flat glass fiber measuring 27 × 10 μm for the experiment. DOE (Design of Experiment) was conducted to confirm the change in the warpage of the product and the gloss of the micro pattern due to the cross-sectional shape of glass fibers and the major injection conditions. Based on the results, it was identified that the flat SFT had a very small warpage compared to the round SFTs, and the holding pressure was the main factor in the warpage of all three SFTs. The Φ7 μm SFT had the largest gloss value, and the Φ10 μm SFT and the flat SFT had similar average values. All SFTs demonstrated an enormous change in gloss according to the change in mold temperature. The flat SFT had the smallest standard deviation in both warpage and gloss.

Keywords:

Short fiber reinforced thermoplastic, Cross-sectional shape of glass fiber, Injection condition, Warpage, Gloss, Design of experiment키워드:

단섬유 강화 열가소성 수지, 유리섬유 단면형상, 사출조건, 휨, 광택, 실험계획법1. 서론

다이캐스팅 공법은 알루미늄이나 마그네슘과 같은 높은 용융 온도를 가진 비철금속재료를 비교적 짧은 시간에 성형할 수 있을 뿐만 아니라 복잡한 형상이나 조립구조도 성형할 수 있어 자동차 분야에 많이 사용되고 있다. 하지만, 성형 후 디버링, 디게이팅의 절단공정과 주요 치수 맞춤을 위한 NC 가공 등의 많은 후공정으로 제조단가가 상승된다. 특히, 외관이나 표면에 기능을 요하는 도장공정은 제품가격을 상승시키는 주 원인이 되고 있다. 최근 자동차 산업에서는 부품가격을 낮출 수 있는 소재 및 공법에 대한 필요성과 내연기관에서 전기자동차로의 시장변화에 따른 경량화 요구가 증가하는 추세이다. 이러한 요구조건을 충족시키기 위해 금속소재를 복합소재(Composite Material)로 대체하려는 연구가 많이 이루어지고 있다[1].

유리섬유 강화 플라스틱(Glass Fiber Reinforced Plastic, GFRP)을 이용한 사출성형 공정은 생산성이 우수하고, 강도를 확보할 수 있어 금속을 대체할 수 있는 좋은 대안이 될 수 있다.

하지만, GFRP 성형에서는 유리섬유의 이방성이나 잔류응력 등으로 인해 발생하는 변형(Warpage)에 대한 고려가 반드시 필요하며, 이를 개선하려는 많은 연구들이 이루어지고 있다.

Liu는 CAE와 실험계획법을 통해 자동차 펌프브라켓 부품의 변형량을 8.41% 줄이는 결과를 얻었다[2]. Park은 자동차 도어 커버 하우징의 변형 최소화를 위한 게이트 시스템 및 사출성형조건에 대해 연구하였다[3].

또한, 금형 표면에 미세패턴을 가공하여 제품외관을 구현하거나 기능성을 적용하는 무도장 성형기술은 도장비용을 제거할 수 있는 방법이 될 수 있다[4].

미세패턴 가공법 중 펄스레이저(Pulse Laser) 가공은 매우 짧은 시간내 높은 에너지의 적용과 차단을 반복하며 표면을 가공한다. 이 때, 가공물에서 발생하는 열영향부(Heat Affected Zone, HAZ)를 제한하여 정밀한 패턴을 가공할 수 있어, 사출금형의 패턴가공에 활용되고 있다[5].

무도장 성형에서 광택(Gloss)은 패턴부의 기능을 평가하는 기준이 된다. 광택은 동일한 패턴을 가진 금형이라도 사용되는 수지나 사출성형조건에 따라 변할 수 있다. 원하는 광택을 확보하기 위해서는 성형되는 수지가 가공된 금형의 패턴에 얼마나 동일한 비율로 전사되는지가 중요하다. 전사가 제대로 이루어지지 않은 경우 제품표면의 광택이 상승하여 원하는 기능을 구현할 수 없다. 때문에, 금형 패턴의 전사성을 확보하기 위한 다양한 연구들이 이루어져 왔다.

Lee는 급속금형가열냉각기술(Rapid Heat and Cool, RHCM)과 사출압축성형(Injection Compression Molding, ICM), 일반성형(General Injection Molding, GIM)을 비교하여, 각 공법별 미세 패턴 전사성을 비교하였다. 연구결과 RHCM > ICM > GIM 순으로 패턴 전사성이 향상됨을 확인하였다[6]. Kwak은 유리섬유(Glass Fiber)가 50% 함유된 GFRP 성형에서 사출성형조건이 광택 및 전사성에 미치는 영향에 대해 연구하였으며[7], Jung은 사출성형조건 변화에 따른 유리섬유의 외관 돌출에 대해 연구하여, 유리섬유를 은폐할 수 있는 성형조건과 금형온도를 실험 및 해석을 통해 확인하였다[8].

본 연구에서는 자동차 부품의 가격경쟁력을 확보하기 위한 방안으로 금속소재를 높은 함량을 가진 복합소재로 대체하고, 동시에 금형 표면에 기능성 패턴을 가공하여 무도장 성형을 적용하기 위한 연구를 수행하였다. 실험을 위해 Φ7 μm, Φ10 μm 원형 유리섬유와 27 × 10 μm의 Flat형 유리섬유를 기지재에 첨가하여 3가지 단섬유 강화 열가소성수지(Short Fiber Reinforced Thermoplastic, SFT)를 제작하였다. 각 SFT에서 유리섬유의 단면형상 및 주요 성형조건 변화가 변형과 광택에 어떤 영향을 주는지 확인하고자 실험계획법(Design of Experiment, DOE)을 진행하였고, 실험결과를 통해 금속대체 및 무도장 성형 시 유리섬유의 형상 및 사출성형조건을 제시하고자 하였다.

2. 이론적 배경

2.1 광택도(Gloss)

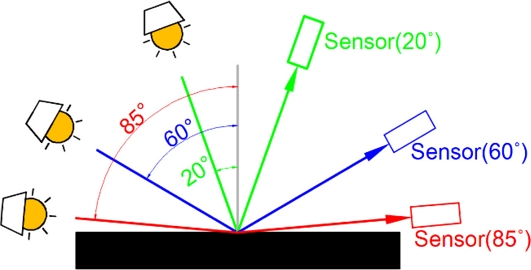

광택도는 광원에서 일정량의 빛을 측정하고자 하는 표면에 발사하여, 표면에서 난반사(Scattering)되어 측정 센서로 들어가지 못하는 빛은 제외되고, 정반사되어 센서로 들어오는 양의 비율(%)로 GU (Gloss Unit)라는 단위를 사용한다.

측정각도는 Fig. 1에서와 같이 입사광과 수직사이의 각도로 나타내며, 측정물의 광택 정도에 따라 20, 60, 85o로 구분하여 사용한다. Table 1은 측정물의 광택 범위에 따른 측정 각도를 보여준다. 저광택 표면의 경우 85o 이하에서 측정하게 된다.

2.2 실험계획법

실험계획법은 통계적인 기법을 이용하여 최소한의 실험 횟수로 최적조건을 도출하기 위해 사용되며, 크게 요인배치법(Factorial Design)과 반응표면법(Response Surface Method, RSM)으로 구분할 수 있다. 요인배치법 중 부분요인 배치법(Fractional Factorial Design)은 실험 초기 고차의 교호작용에 대한 정보를 희생시키고 중요한 주효과와 2차교호(Interaction) 작용만을 추출하는데 사용된다.

부분요인 배치법은 실험 횟수를 줄일 수 있는 장점이 있지만, 두 개 이상의 인자에 대한 효과가 혼재되어 있을 때, 효과를 분리할 수 없는 교락(Confounding)이 발생한다. 교락의 정도를 수치로 표현한 것을 해상도(Resolution)라고 하며, 해상도는 실험 횟수와 분석범위를 고려하여 III, IV, V 중 하나를 선정하여 사용한다. 해상도 III, IV는 주효과만을 분석하는데 많이 사용되며, V는 주인자와 2차교호작용의 확인이 가능하지만 실험횟수가 늘어나 부분요인 실험의 장점을 살릴 수 없다.

3. 실험

3.1 실험재료

금속대체를 위한 강도와 부품 가격 경쟁력을 고려하여 기지재와 유리섬유를 선정하였다.

먼저, 기지재로는 자동차분야에서 많이 사용되는 PA66 소재를 선정하였다. PA66 소재는 유동성, 기계적 물성 및 유리섬유와의 결합력이 우수하여 기지재로 많이 사용되고 있다[9,10].

유리섬유 길이는 10 mm 이상의 장섬유를 사용하면 우수한 강도를 확보할 수 있지만, 재료가격이 상승하는 단점이 있다. 때문에, 본 연구에서는 길이 3 mm인 단섬유를 60% 첨가한 단섬유 강화 열가소성수지(Short Fiber Reinforced Thermoplastic, SFT)를 사용하였다. 단면형상 및 크기는 Table 2에 나타낸 바와 같이 Φ7, Φ10 μm의 원형(Round)과 27 × 10 μm의 플랫(Flat) 형상으로 구분된다.

기지재와 유리섬유 모두 BASF 사에서 양산에 적용되고 있는 재료이며, 압출공정에 의해 SFT를 제작하였다.

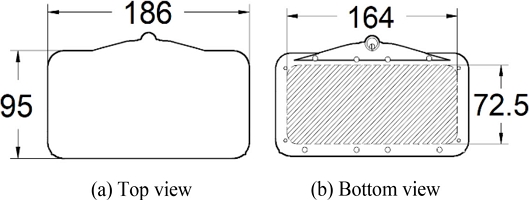

3.2 사출금형

실험을 위해 Fig. 2에 보인 시편 형상을 사출할 수 있는 금형을 사용하였다. 시편의 크기는 186 × 95 mm이며, 두께는 1.8 mm이다. 금형의 캐비티(Cavity)부에서 형성되는 시편 전면부는 제품의 휨을 평가하기 위해 성형면 외에 다른 구조를 적용하지 않았다.

시편의 배면을 형성하는 코어(Core)는 Fig. 2(b)에 나타낸 해칭(Hatching) 영역에 무반사 패턴을 적용하기 위해 중앙부와 테두리부로 분할하였다. 164 × 72.5 mm 크기의 중앙코어에는 레이저 가공기(Laser 1200, Agie Charmilles)를 활용하여 무반사 패턴을 가공하였다. 게이트 아래에는 사출성형후 제품을 이동측에 고정하기 위한 Φ5 mm 크기의 록 핀(Lock Pin)과 제품 취출을 위한 밀핀이 테두리부에 설치되었다.

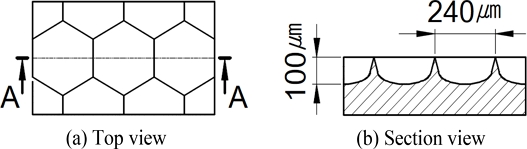

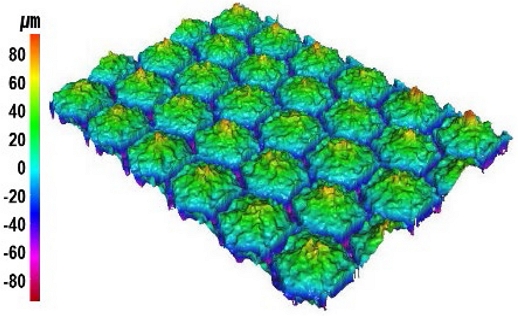

수천개의 육각형 형상이 정렬된 파리눈 패턴은 빛의 반사를 억제하는데 효과적인 것으로 알려져 모바일 폰이나 카메라 렌즈의 무반사 코팅 대용으로 많이 활용되고 있다[11]. Fig. 3은 제품에 적용된 파리눈 형태의 무반사 패턴의 형상을 보여준다. 빛의 난반사와 갇힘을 유도하기 위해 제품에서 오목한 형상으로 설계되었고, 금형은 제품과 반대되는 볼록한 형상으로 가공하였다. 가공이 완료된 패턴은 3차원 표면형상 측정기(InfiniteFocus, Alicona)를 통해 측정하였다. Fig. 4는 측정된 코어의 패턴 형상을 보여주고, 측정된 패턴의 깊이 값의 범위는 90-104.8 μm로 분포되었으며, 패턴 깊이의 평균값은 99.7 μm이었다.

3.3 실험방법

샘플 제작은 180톤 전동식 사출기(S-2000i150B, FANUC)를 사용하였다.

실험인자는 공정조건 중 온도, 속도, 압력과 관련된 항목들로 선정하고자 성형온도, 금형온도, 사출속도와 보압을 선정하였고, 냉각시간을 추가하여 취출 후 수축 정도에 따른 경향을 확인하고자 하였다. 더불어, 속도에서 압력의 전환 시점도 제품의 잔류응력에 영향을 주는 인자이므로 V/P 전환위치도 실험인자에 추가하여 총 6개 인자를 선정하였다.

각 인자수준의 최소, 최대범위는 사출성형 조건변화가 결과값에 큰 영향을 미칠 수 있도록 가능한 차이를 크게 선정하였다. 성형온도와 금형온도는 제작사에서 추천되는 범위의 최소값과 최대값으로 하여, 성형온도는 280, 300oC로 하였고, 금형온도는 80, 100oC를 선정하였다. 사출속도는 최소 성형 및 금형온도 조건에서 선정하였다. 계량완료 80 mm에서 V/P 위치 16 mm까지 성형시 미성형이 발생되지 않는 속도 20 mm/s를 최소 사출속도로 선정하였다. 이 때, 제품의 충전률은 95.5%이였으며, 최대 V/P 위치는 충전률 92.7%에 해당하는 18 mm로 하였다. 최저보압조건은 18 mm의 V/P 위치에서 보압적용시 수축이 발생되지 않는 400 kgf로 선정하였다. 최대 속도 및 보압조건은 최대 성형 및 금형온도에서 제품 테두리부에 플래쉬가 발생하지 않는 속도 60 mm/s와 보압 800 kgf로 결정하였다. 마지막으로 냉각시간은 록 핀이 고화되어 취출이 가능한 시간인 15초를 최소시간으로 하였고, 최대시간은 최소시간의 두배에 해당하는 30초로 선정하였다.

주인자를 확인하기 위해 미니탭(Minitab)을 이용하여 실험계획을 설계하였다. 인자별 2수준으로 하는 해상도 IV의 26-2 부분 요인 배치법으로 구성하였다. Table 3은 설계된 실험계획에 의한 인자의 수준을 보여준다.

4. 실험결과 및 고찰

4.1 휨변형

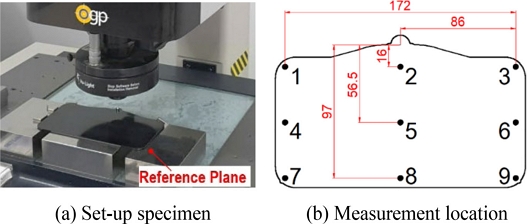

제작된 샘플의 휨변형은 비접촉식 3차원 측정기(ZIP300, ogp)를 이용하여 측정하였다. 측정은 Fig. 5(a)에서 나타낸 것과 같이 평탄한 블록위에 샘플을 위치시킨 후 블록면을 기준으로 Fig. 5(b)에 나타낸 9점을 측정하였다. 각 위치에서 측정된 높이에서 제품의 두께(1.8 mm)를 뺀 값을 각 위치의 변형값으로 하였다.

각 Case별 1-9번 위치에서의 최소, 최대, 평균값을 Table 4에 기재하였다. 최소값과 최대값의 위치는 괄호 안에 나타내었다. 최소값과 최대값의 위치는 SFT별로 차이를 보임을 확인할 수 있었다. Φ7 μm SFT의 모든 최대값은 7번에 위치했으며, 최소값은 대부분 8번에서 확인되었고, 일부 Case에서는 2, 9번 위치하였다. Φ10 μm SFT에서는 Case에 따라 3번과 7번에서 최대값을 보였다. 최소값은 대부분 9에서 위치했지만, 몇 개의 Case에서는 1, 2, 8 위치에서 확인되었다. Flat SFT의 경우 모든 최대값은 3번에서 확인되었고, 2번과 제품 중앙인 5번에서 변형이 가장 적은 것으로 나타났다.

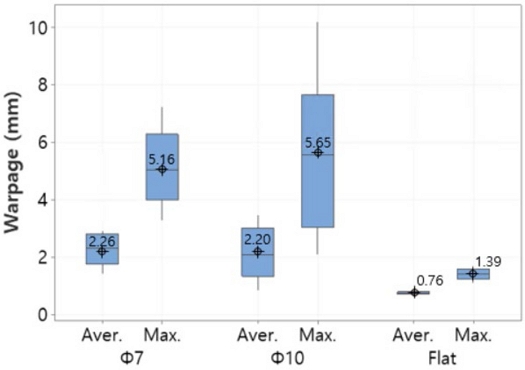

Fig. 6은 조건별 제품의 휨량을 평균값과 최대값으로 비교한 그림(Box Plot)이다. 휨량은 원형 SFT와 Flat SFT에서 많은 차이를 보였다. 평균값보다는 최대값을 기준으로 휨량을 정의할 때 육안으로도 확인되는 샘플 간 휨량 차이를 대변할 수 있었다. 예로, 전체 샘플 중 가장 휨량이 큰 Φ10 μm SFT의 Case 5와 가장 휨량이 작은 Flat SFT Case 12에서의 최대값과 평균값의 차이를 비교해 보았다. 최대값을 기준으로 하는 경우 차이는 9.144 mm였고, 평균값을 기준으로는 2.737 mm로 차이가 감소하였다. 때문에, 본 연구에서는 최대값을 제품의 변형량으로 정의하여 SFT간 휨량을 비교하였다.

SFT별 최대 휨량의 평균값 차이를 확인하기 위해 분산분석(ANOVA)을 진행하였다. 분산분석 결과, Φ10 μm SFT는 휨량이 5.65 mm로 가장 컸으며, 사출 조건에 대한 표준편차도 2.51로 조건변화에 가장 많은 영향을 받는 것을 확인할 수 있었다. Φ7 μm SFT의 평균 휨량은 5.16 mm로 Φ10 μm SFT와 유사한 값을 가졌지만, 표준편차는 1.26으로 조건에 대한 영향은 Φ10 μm SFT 대비 작은 것을 확인할 수 있었다. Flat SFT는 평균 1.39 mm로 원형 SFT 대비 매우 작은 휨량을 보였으며, 표준편차도 0.20으로 조건 변화에 가장 둔감하였다. Flat 유리섬유는 배향에 따른 제품의 수축 이방성이 적고 단면적이 커서 뒤틀림 하중에 대항하는 힘이 크기 때문에 우수한 변형특성을 갖는 것으로 판단된다.

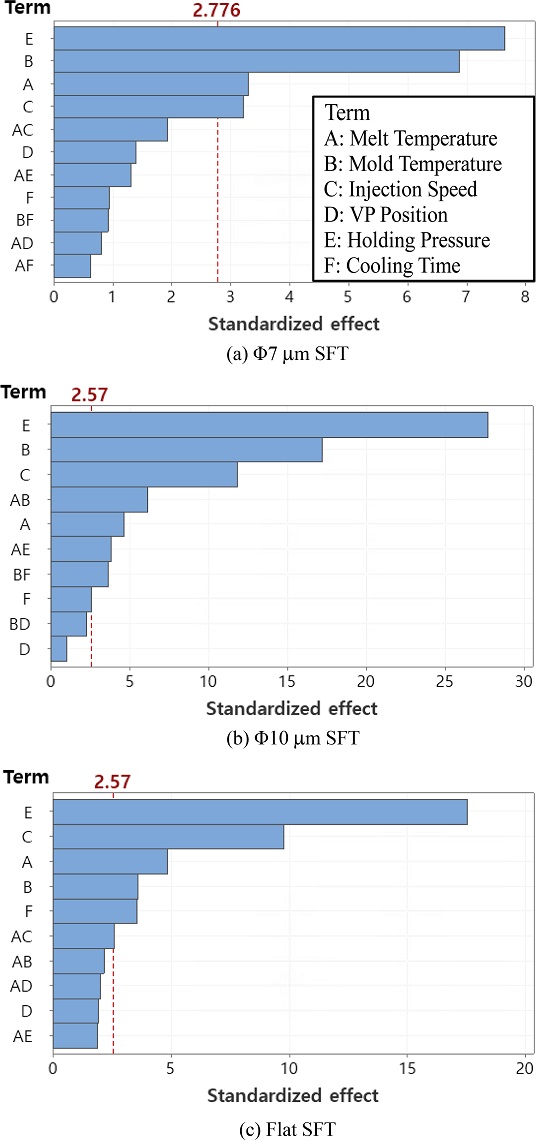

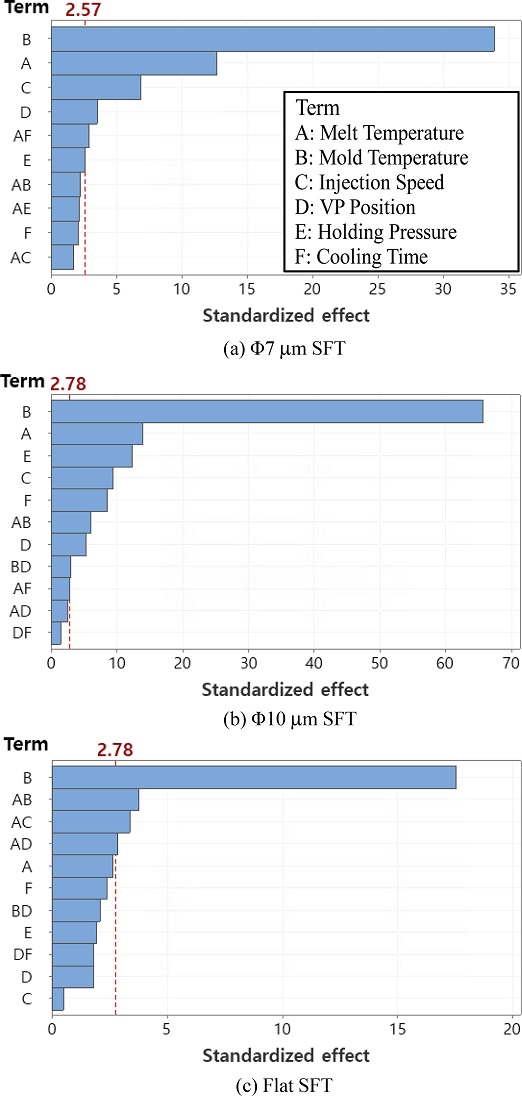

각 SFT의 휨량에 영향을 주는 인자를 확인하기 위해 실험요인 분석을 진행하였다. 교호작용은 2차 교호작용까지 고려하였으며, 유의하지 않은 교호작용은 오차항으로 보내는 풀링(Pooling)을 진행하여, Fig. 7과 같이 Pareto 차트로 휨의 주인자를 나타내었다. Pareto 차트는 가장 큰 효과에서 가장 작은 효과까지 표준화된 효과의 절대값을 보여준다. X축으로 표시된 표준화된 효과는 효과가 0이라는 귀무 가설을 검정하는 t-통계량이며, Y축은 주인자 및 교호작용의 항(Term)을 표시하고 있다. 또한, 차트에서 점선으로 표시된 기준선은 유의수준을 넘어서는 임계값으로 본 연구에서는 5%를 유의수준으로 지정하였다.

Figs. 7(a), (b)와 같이 Φ7 μm SFT에서는 보압, 금형온도, 성형온도와 사출속도 순으로 휨에 영향을 주는 것으로 나타났으며, Φ10 μm SFT에서는 보압과 금형온도, 사출속도 순으로 영향을 주었다. Fig. 7(c)의 Flat SFT에서는 보압, 사출속도, 성형온도 순으로 휨에 영향을 주었다. 3가지 SFT 모두 보압이 휨에 가장 큰 영향을 준다는 것을 확인할 수 있었다.

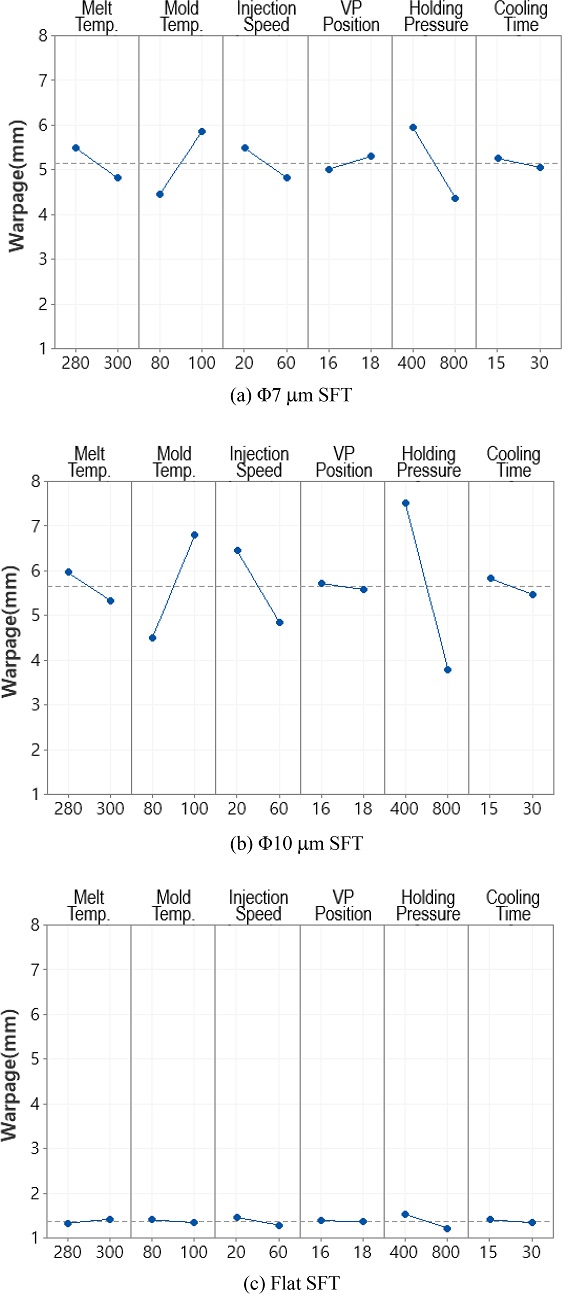

이러한 결과는 Fig. 8의 주효과도에서도 확인할 수 있었다. 각 SFT의 상대비교를 위해 휨량을 동일한 범위(1~8mm)로 비교하였다. Φ10 μm SFT의 주인자는 다른 조건에 비해 큰 기울기를 가졌고, Flat SFT는 주인자로 확인된 조건들 마저도 기울기가 크지 않았다. 또한, 보압이 증가함에 따라 휨량이 작아지는 것도 확인할 수 있었다.

이는, 높은 유리섬유의 함량에도 기지재의 수축제어가 중요하다는 것을 의미한다.

4.2 광택도

광택계(Micro-TRI, BYK)를 이용하여, 패턴면의 광택도를 측정하였다. 패턴의 광택도는 10 GU 이하의 저광택 영역에 해당되므로 측정 각도를 85o로 하였다. 측정 결과는 Table 4에 나타내었다.

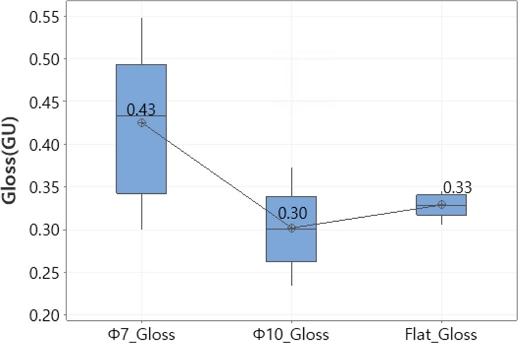

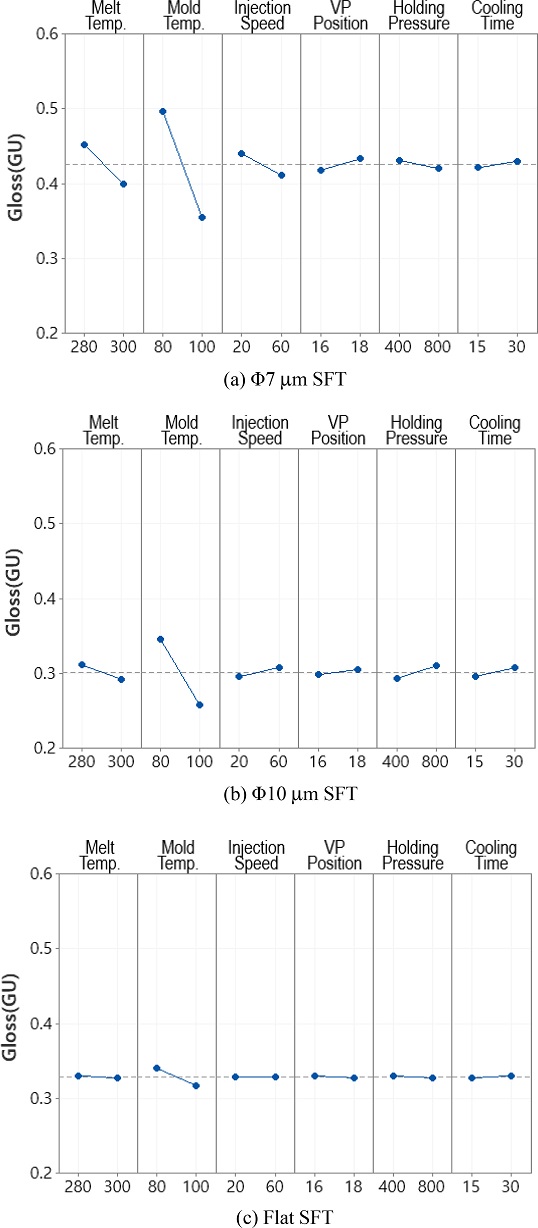

광택도도 휨량과 동일한 방식으로 분석하였다. 먼저, Fig. 9는 분산분석 결과를 보여준다. Φ7 μm SFT의 광택도 평균값은 0.43 GU로 가장 컸으며, 표준 편차도 0.081로 조건 변화에 따른 광택도 변화가 가장 컸다. Φ10 μm SFT와 Flat SFT는 각각 0.30과 0.33 GU로 유사한 평균값을 가지지만, 표준편차는 10 μm SFT가 0.048로 0.013을 갖는 Flat SFT 대비 큰 표준편차를 보였다. Flat SFT는 휨에서의 결과와 마찬가지로 조건변화에 가장 둔감하였다.

SFT별 광택도 결과는 첨가되는 유리섬유의 형태 및 수량이 큰 원인이 되었다. Φ7 μm SFT는 단면적이 작아 많은 수의 유리섬유가 첨가되고, 패턴부로 충전되는 수지를 방해하여 광택도가 상승한 것으로 판단된다.

Figs. 10과 11의 Pareto 차트와 주인자도에서 확인할 수 있듯이 3가지 SFT 모두 금형온도가 광택도에 가장 큰 영향을 주는 인자였다. 즉, 금형온도 상승은 유동중 수지의 고화층 형성을 억제하여, 미세패턴 충전에 도움이 된다는 것을 의미한다.

5. 결론

본 연구에서는 유리섬유 단면형상 및 사출조건 변화에 따른 휨변형과 광택도의 변화를 관찰하여 다음과 같은 결론을 얻었다.

(1) 망소특성을 갖는 휨변형과 광택도에서 Flat SFT가 제품 품질확보에 가장 유리할 것으로 판단된다. 휨변형에서 원형 SFT 대비 월등히 낮은 휨량을 가졌으며, 광택도에서도 가장 낮은 평균값을 가진 Φ10 μm SFT와 유사한 수준임을 확인할 수 있었다.

(2) 또한, Flat SFT는 휨변형과 광택도 모두에서 사출성형조건 변화에 매우 둔감하였다. 이러한 특성은 양산 시 환경변화에 의해 발생하는 품질 산포에도 유리할 것으로 예상된다.

(3) 주인자 분석에서 SFT별 차이는 보이지 않았고, 휨변형은 보압, 광택도는 금형온도가 주인자임을 확인할 수 있었다.

REFERENCES

- Jeoung, S., Ha, J., (2018), Lightweighting technology development and trends in automotive, Auto Journal, 40(8), 30-34.

-

Liu, X., Fan, X., Guo, Y., Man, B., Li, L., (2021), Warpage optimization of the GFRP injection molding process parameters, Microsystem Technologies, 27(12), 4337-4346.

[https://doi.org/10.1007/s00542-021-05241-0]

-

Yu, M.-J., Park, J.-C., (2022), Optimization of gate and process design factors for injection molding of automotive door cover housing, Journal of the Korean Society of Manufacturing Process Engineers, 21(7), 84-90.

[https://doi.org/10.14775/ksmpe.2022.21.07.084]

- Kim, W., (2009), Technological trend for polymer injection molding, Polymer Science and Technology, 20(1), 30-39.

-

Scholz, S. G., Griffiths, C. A., Dimov, S. S., Brousseau, E., Lalev, G., Petkov, P., (2011), Manufacturing routes for replicating micro and nano surface structures with bio-mimetic applications, CIRP Journal of Manufacturing Science and Technology, 4(4), 347-356.

[https://doi.org/10.1016/j.cirpj.2011.05.004]

- Cho, S. W., Kang, J. J., (2011), An experimental study on the replication ratio of micro patterns of 7 inch LGP using injection/compression and RHCM, Transactions of Materials Processing: Journal of the Korean Society for Technology of Plastics, 20(1), 11-16.

- Kwak, Y. S., (2017), A study on a transcription of pattern and improving gloss of the glass fiber reinforced plastic’s surface, M.Sc. Thesis, Gongju University.

- Jung, S. H., (2018), Effect of injection molding conditions on exterior projection of glass fiber, M.Sc. Thesis, Korea University of Technology and Education, Graduate School.

-

Bernasconi, A., Davoli, P., Basile, A., Filippi, A., (2007), Effect of fibre orientation on the fatigue behaviour of a short glass fibre reinforced polyamide-6, International Journal of Fatigue, 29(2), 199-208.

[https://doi.org/10.1016/j.ijfatigue.2006.04.001]

-

Tang, W., Cao, Y., Qian, L., Chen, Y., Qiu, Y., Xu, B., Xin, F., (2019), Synergistic charring flame-retardant behavior of polyimide and melamine polyphosphate in glass fiber-reinforced polyamide 66, Polymers, 11(11), 1851.

[https://doi.org/10.3390/polym11111851]

-

Scholz, S. G., Griffiths, C. A., Dimov, S. S., Brousseau, E., Lalev, G., Petkov, P., (2011), Manufacturing routes for replicating micro and nano surface structures with bio-mimetic applications, CIRP Journal of Manufacturing Science and Technology, 4(4), 347-356.

[https://doi.org/10.1016/j.cirpj.2011.05.004]

Ph.D. candidate in the Department of Mechanical Engineering, Incheon National University and Professional in Production Engineering Research Institute, LG Electronics. His research interest is injection molding of vehicle field.

E-mail: hanilyong@inu.ac.kr

Specialist in Production Engineering Research Institute, LG Electronics. His research interest is injection molding of vehicle field.

E-mail: sh77.park@lge.com

Professional in Production Engineering Research Institute, LG Electronics. His research interest is injection molding of vehicle field.

E-mail: minsoo.cheong@lge.com

Senior Researcher in EP Innovation Center. BASF Korea. His research interest is metal replacement with high performance plastic solutions.

E-mail: tae-kyun.kim@basf.com

Professor in the Department of Mechanical Engineering, Incheon National University. His research interest is ultrasonic welding & cutting and mechanical design.

E-mail: dspark@inu.ac.kr