헬리컬 초경 드릴과 서멧 드릴의 성능 비교 및 분석

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Drill processing is essential in various industries, such as automobiles and aviation. Carbide is mainly used for drilling, but cermet is also one of the most used materials. Since cermet has low reactivity with iron and low reactivity at high temperatures, excellent surface roughness can be obtained. However, experimental research comparing the performance of carbide and cermet drills is lacking. The purpose of this study was to investigate the difference in the cutting characteristics of cermet and carbide tools. The experimental conditions were feed rates of 150, 200, 250, and 300 mm/min and 1,000, 1,500, and 2,000 revolutions per minute. S45C was used as the workpieces. In this study, surface roughness, inner diameter, and spindle load were derived as experimental results and used as indicators to evaluate the performance of carbide and cermet drills. The results showed that the performance of the cermet drill was superior to that of the carbide drill.

Keywords:

Helical drill, Spindle load, Surface roughness, Inner diameter, Feed rate, Revolutions per minute키워드:

헬리컬 드릴, 주축부하, 표면 거칠기, 내경, 이송속도, 분당 회전수1. 서론

최근 수입품을 대체하기 위해 원천기술을 확보하고 수입품을 국산화하려는 노력을 통해 중소기업 기술 역량 강화를 시키려는 사회적인 분위기가 고조되고 있다. 절삭 공구 기업에서도 마찬가지로 이러한 흐름이 지속되고 있다. 절삭 가공 중에서 드릴 가공은 30%를 차지할 만큼 비중이 크고 중요한 공정이므로 경제적인 가치도 높다. 앞으로도 드릴 가공 시장은 성장하여 더 커질 것으로 판단된다. 이에 맞게 드릴 가공의 기술은 계속해서 발전하고 있는 실정이다. 현재 기업에서는 기존의 드릴의 수명을 향상시키고 부서지기 쉬운 공구를 안정화시키는 등의 개발을 통해 새로운 드릴을 개발해 나가고 있다. 절삭공구가 갖추어야 할 기본적인 특성에는 경도와 강도가 있다. 절삭공구가 피삭재 금속과 접촉하는 순간 큰 충격을 받게 된다. 이때 절삭공구의 날이 치핑 되어 버린다. 따라서 절삭공구는 경도뿐만 아니라 큰 충격에도 견딜 수 있는 강도가 필요하다. 절삭공구 중에 경도와 강도를 균형 있게 가지고 있는 것이 초경합금이다. 초경합금의 주성분은 텅스텐 카바이드(WC)와 코발트(Co) 입자로 구성되어 있어 이들의 입자 크기의 조절을 통해 초경합금의 특성을 강화할 수 있다. 초경합금은 경도와 인성이 높고 내마모성이 우수하여 일반적으로 초경합금의 소재가 드릴의 재질로 많이 사용된다. 일반적으로 서멧은 세라믹과 금속의 적절한 조합으로 만들어지는 재료다. 서멧은 TiCN을 주성분으로 하고 있기 때문에 내열특성이 뛰어나고 철과의 친화성이 낮아 우수한 표면 거칠기와 높은 치수 정밀도를 요구하는 가공에서는 서멧의 사용 요구도가 높다[1-5]. 하지만 초경합금에 비해 상대적으로 인성이 낮아 황삭 가공이나 단속가공에서는 서멧의 사용이 단점이 될 수 있다[6]. 이러한 장, 단점을 실제 실험에서 확인하기 위한 연구는 거의 보고되지 않고 있다. 따라서, 본 연구에서는 실험을 수행하기 전에 먼저 유한요소해석을 수행하여 헬리컬 드릴의 선단각과 여유각의 영향 등을 살펴 본 후 실제로 서멧 드릴과 초경 드릴의 제작 후 성능을 평가하는 실험을 수행하였다. 성능을 평가하기 위한 지표로 주축부하, 홀의 내경, 홀의 표면 거칠기를 사용하였다. 특히, 표면 거칠기의 측정에서 서멧 공구를 사용했을 때 초경 공구를 사용했을 때보다 성능이 확연하게 뛰어났다는 것을 확인할 수 있었다. 모든 가공 조건에서 서멧 공구를 사용했을 때의 표면 거칠기가 초경 공구를 사용했을 때의 표면 거칠기보다 우수하게 측정되었다.

2. 유한요소해석

2.1 유한요소해석 조건

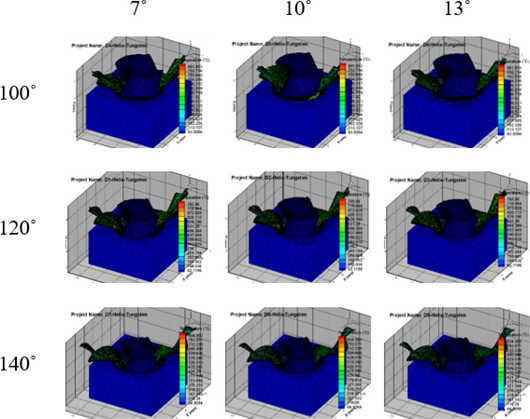

헬리컬 드릴의 제작에 앞서 드릴의 형상에 따른 절삭력 및 온도 추이를 살펴보기 위해서 절삭가공 전용 해석 프로그램인 AdvantEdge FEM을 사용하였다. Table 1은 해석에 사용된 드릴의 조건을 보여준다. 드릴 가공 시 발생하는 절삭력에 영향을 미치는 Point Angle을 100, 120, 140o, Clearance Angle은 7, 10, 13o로 각각 적용하여 9개의 조건으로 해석을 수행하였다. 공통적으로 헬릭스 각도는 30o, Web 두께는 4.5 mm로 적용하였고 플루트 반경은 5.0 mm, 엣지 반경은 0.04 mm로 적용하였다. 또한, 드릴의 직경은 14 mm로 적용하였고 치즐 에지 각도는 118.5o로 적용하였다. Table 2는 해석을 하기 위해 사용된 격자의 사이즈와 공구의 재질 등을 보여준다. 해석에 적용된 피삭재는 S45C이고, 공구 소재는 텅스텐 카바이드로 적용하였다. 격자가 조밀하게 들어가는 부분의 격자사이즈가 급격하게 커져 해석의 오류가 발생하는 것을 막기 위해 격자 사이즈가 점진적으로 증가하도록 격자를 생성하였다. 피삭재의 격자 사이즈는 0.03-2.0 mm이고, 공구의 격자 사이즈는 0.03-0.3으로 적용하였다. 공구의 회전수는 4,500 rpm이고 회전당 이송량은 0.3 mm/rev로 적용하였다. 공구와 피삭재의 초기 상태 온도는 20oC로 가정하였다. Fig. 1은 해석에 사용된 드릴과 피삭재의 격자를 보여준다. 여유각과 선단각의 종류에 따라 나타내었고 격자의 형태는 크게 다르지 않음을 보여준다. 격자는 비정렬 격자를 적용하여 헬리컬 드릴과 피삭재의 해석을 수행하였다.

2.2 유한요소해석 결과

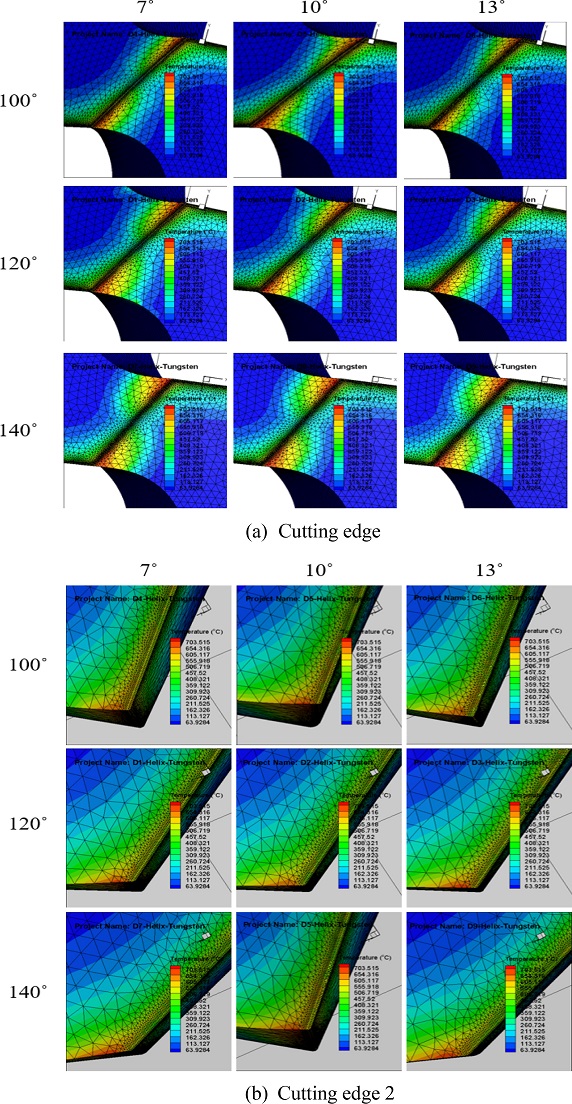

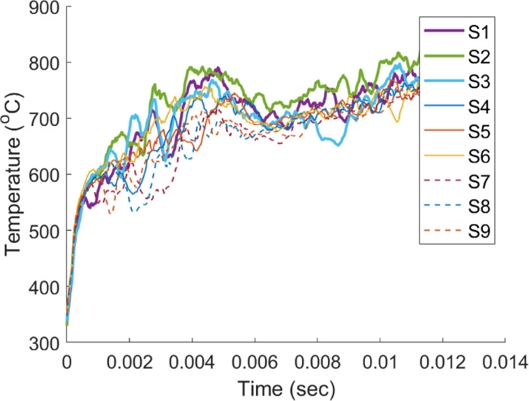

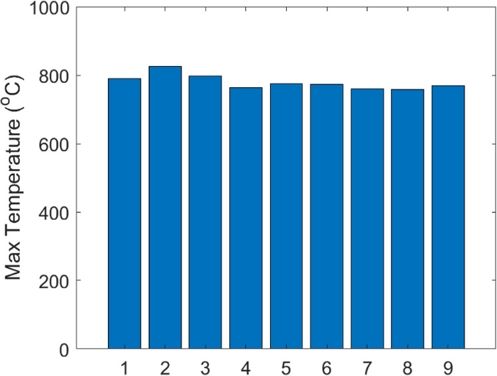

Fig. 2(a)는 치즐부의 온도 분포를 보여준다. 최고 온도는 대략 700oC 정도로 측정되었으며 선단각과 여유각의 변화에 따라 온도 분포가 거의 유사하게 나타났다. 각 각의 선단각 100, 120, 140o에서 여유각에 따른 온도 분포의 경향성은 불규칙적으로 나타났고 선단각이 높을수록 고온의 온도 분포가 더 넓어지는 것을 확인할 수 있었다. Fig. 2(b)에서의 인선부 온도 분포와 경향은 거의 유사했다. 그리고 선단각이 낮을수록 접촉 면적이 넓어져서 고온의 온도분포가 넓어지는 것을 확인할 수 있었다.

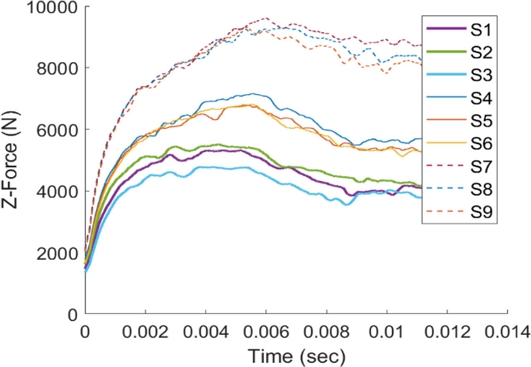

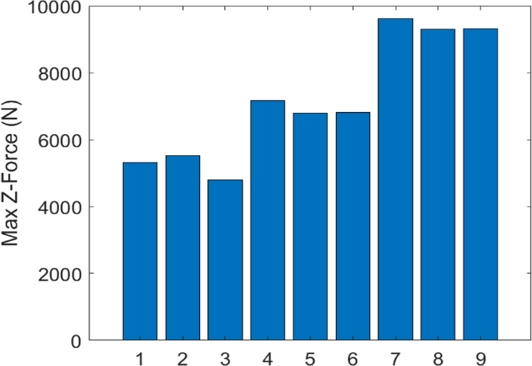

Fig. 3은 절삭력을 시간에 따라 그래프로 나타낸 것을 보여준다. 이때 절삭력은 드릴의 축방향으로 발생하는 추력(Thrust Force)을 나타낸 것이다. 그래프에서 확인할 수 있듯이 선단각이 증가할수록 절삭력이 증가하였다. 그리고 여유각이 작을수록 절삭력이 증가하는 경향을 보였다. 선단각이 증가할수록 절삭력이 증가해 가공 시 더 원활한 진행을 이끌어 준다. 또한 여유각이 증가할수록 절삭력이 감소하지만 인선부의 강도에 영향을 미치게 되므로 너무 큰 여유각은 절삭 가공에 부정적인 영향을 미치게 된다. 반면 여유각이 너무 작으면 절삭 시 접촉 면적이 증가하게 되어 열이 많이 발생하기 때문에 너무 작은 여유각을 선정하는 것도 좋지 못한 선택이 될 수 있다. Figs. 3과 5에서 확인할 수 있듯이 초기에 온도와 절삭력이 급격하게 증가하는 것을 확인할 수 있다. 이것은 해석을 수행할 때 드릴이 피삭재를 가공하는 초기 진입 상황까지 해석을 수행하게 되면 너무 큰 비용이 들기 때문에 초기 상태에 드릴이 피삭재의 일정 깊이에 있다고 가정을 하고 해석을 진행해서 시작하자마자 절삭력과 온도가 급격하게 증가하는 것이다. Figs. 4와 6은 최대 절삭력과 온도에 대한 그래프를 나타내고 있다. 최대 절삭력은 선단각의 차이에 의해서 다르게 측정이 되고 있지만 최대 온도는 가공 조건의 영향이 미미함을 확인할 수 있었다.

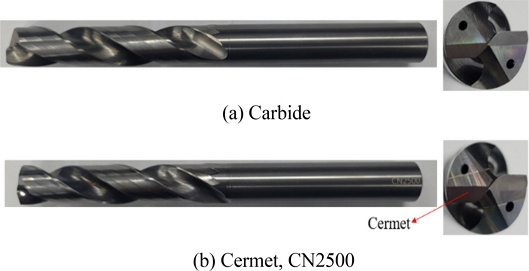

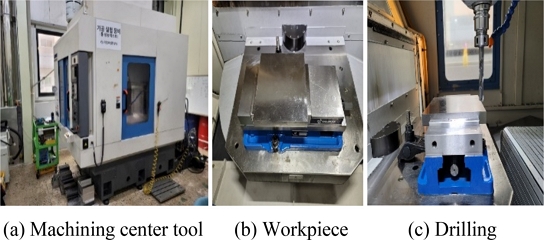

3. 재료 및 방법

해석을 통해 얻어진 절삭력과 인선의 온도 분포에 대한 결과를 참고하여 강재를 가공할 시 선단각 140o, 여유각 10o일 때가 적합한 것으로 판단되었다. Fig. 7은 초경 드릴과 서멧 드릴의 실물 사진을 보여준다. 드릴의 성능을 더 높이기 위하여 호닝을 0.04-0.06 mm만큼 하였고 드래그 피니싱도 수행하였다. 드래그 피니싱은 서멧 툴과 초경 툴 모두 동일하게 엣지를 부드럽게 표면처리하는 공정으로서 6분 동안 작업하였고, 정회전 3분, 역회전 3분 수행하였다. Fig. 8은 머시닝 센터 장비 셋업 사진을 보여준다. Fig. 8(a)는 머시닝 센터 장비인 DST-36D, Daesung HITEC을 보여주고 있다. Fig. 8(b)는 S45C(20*200*200) 피삭재를 머시닝 센터 장비에 셋팅한 사진을 보여주고 있다.

4. 실험 결과 및 고찰

4.1 주축 부하 측정 데이터

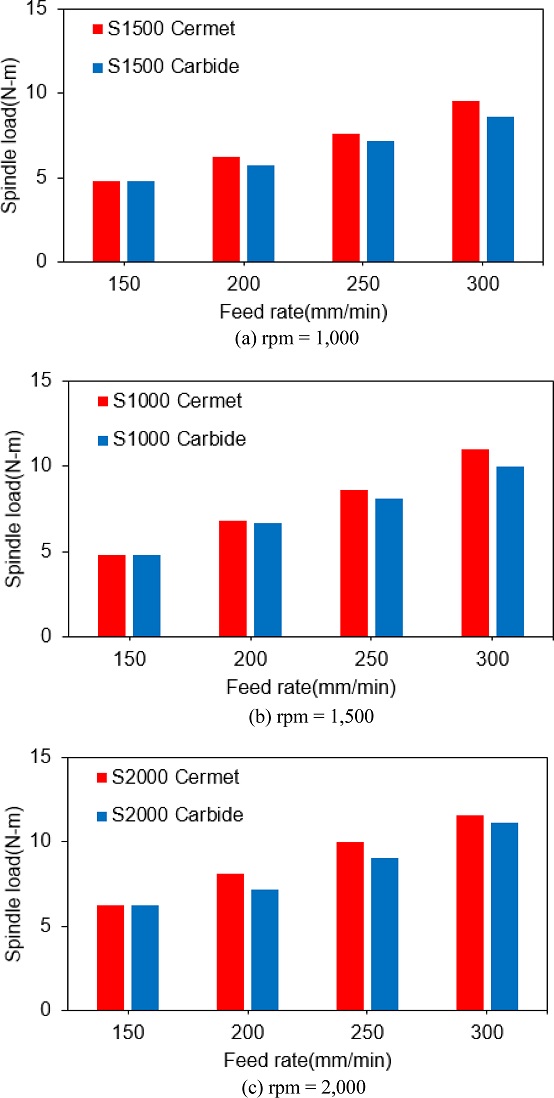

Fig. 9는 드릴 가공 시 발생하는 주축 부하를 측정한 그래프이다. 모든 조건에서 이송속도를 증가시키면 주축부하도 같이 증가했다. 하지만 회전수에 따른 주축부하의 변화는 거의 없었다. 회전수 1,000 rpm에서 1,500 rpm까지는 주축부하의 변화가 거의 없다가 회전수 2,000 rpm에서 주축부하가 1.0-1.5 N-m정도 상승한 것을 확인할 수 있었다. 이송속도 150 mm/min을 제외한 모든 가공조건에서 초경과 서멧을 비교하면 서멧 공구를 사용했을 때의 주축부하가 더 크게 측정이 되었다.

4.2 드릴 가공 후 표면 거칠기 분석

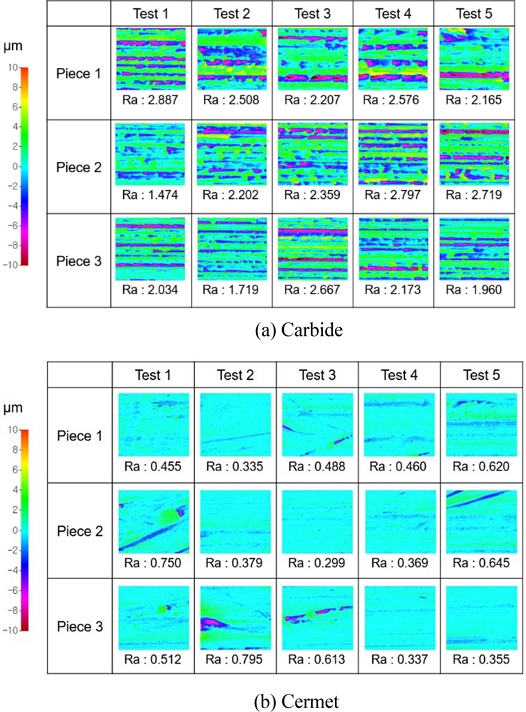

Fig. 10은 드릴 가공한 표면을 스캔해서 표면 거칠기를 분석한 데이터를 보여주는 그림이다. 초경 드릴을 사용한 피삭재 표면의 표면 거칠기는 대부분 Ra 2.0 μm을 넘어서는 값이 측정되었다. 반면에 서멧 드릴을 사용한 피삭재 표면의 거칠기는 Ra 1.0 μm을 넘어서지 않는 수준으로 표면 거칠기 값이 측정되었다. 이와 같은 현상을 보이는 것은 초경 소재와 서멧 소재의 특성과 관련이 깊다. 초경합금과 서멧을 비교했을 때, 초경합금은 텅스텐을 주성분으로 하여 만들어지는 반면 서멧은 텅스텐을 거의 함유하고 있지 않다. 텅스텐은 철과의 친화성이 높아 초경 드릴을 사용하면 구성인선이 발생할 가능성이 높아지고 이는 표면 거칠기에 영향을 미칠 수 있다[7]. 따라서 서멧의 표면 거칠기가 초경의 표면 거칠기보다 더 우수하게 측정되는 것이라고 사료 된다[8].

4.3 표면 거칠기 측정 데이터

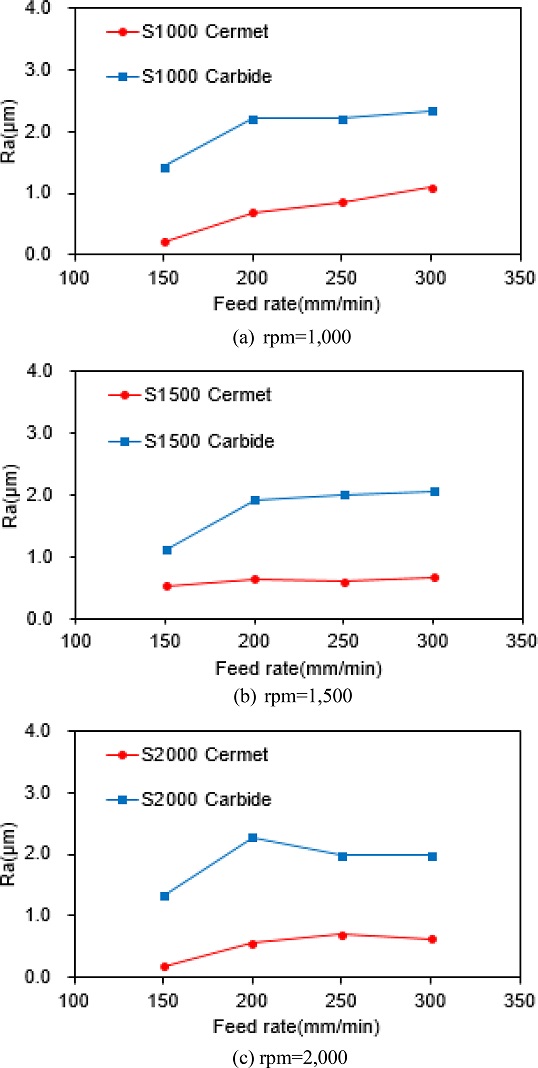

Fig. 11은 초경 드릴과 서멧 드릴을 사용했을 때의 표면 거칠기값을 비교한 그래프이다. 모든 경우에서 서멧의 표면 거칠기가 초경의 표면 거칠기보다 우수하게 측정되었다. 이것은 TiCN을 주체로 한 서멧 특성 상 철과의 융착 현상이 거의 발생하지 않고 내열 특성이 우수한 반면 초경합금은 철과의 친화성이 높기 때문에 실험 결과와 같이 표면 거칠기의 큰 차이를 보인다. 또한, 공통적으로 이송속도 150 mm/min의 조건에서 표면 거칠기 값이 상대적으로 낮게 측정되었다. 회전수 1,000 rpm의 조건으로 서멧 공구를 사용하였을 때 이송속도에 따라 표면 거칠기 값이 서서히 증가하는 것을 확인할 수 있었다. 반면에 회전수 1,500 rpm과 2,000 rpm에서는 이송속도가 증가함에도 이송속도가 거의 일정하게 유지되는 것을 확인할 수 있었다. 그리고 초경 드릴을 사용했을 경우에는 회전수에 상관없이 이송속도 150 mm/min에서는 표면 거칠기가 Ra 1.0 μm 에 가까운 값이 측정되었다가 이송속도가 200 mm/min 이상이 되면 표면 거칠기가 Ra 2.0 μm를 유지하였다.

4.4 홀의 내경 측정 데이터

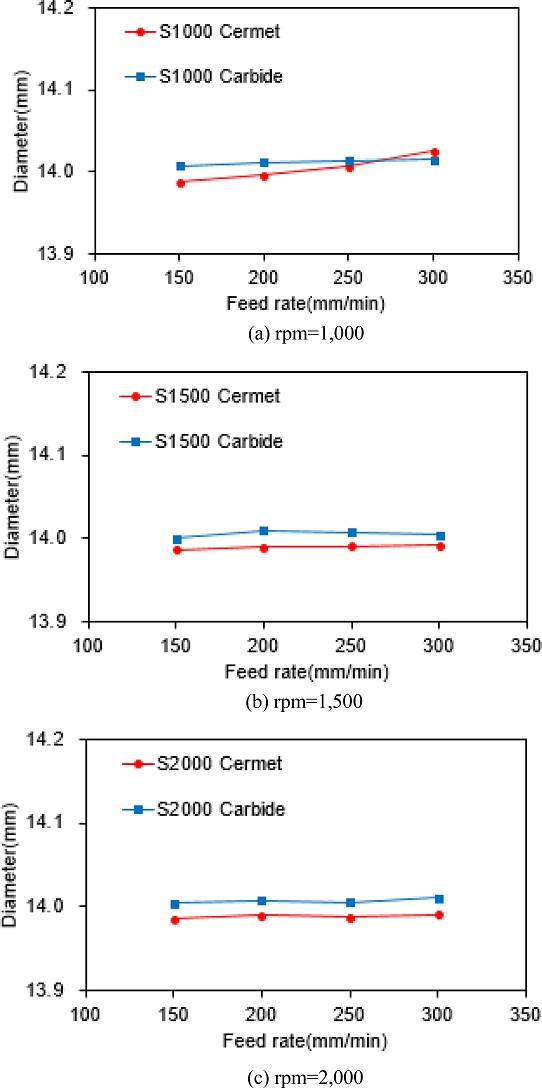

Fig. 12는 초경 드릴과 서멧 드릴을 사용했을 때 홀의 내경을 비교한 그래프이다. 거의 모든 가공 조건에서 초경 드릴의 내경이 서멧 드릴의 내경보다 크게 측정이 되었지만 이 차이는 미미하여 거의 비슷하다고 할 수 있다. 그리고 이송속도와 회전수의 변화에 따라 홀의 내경의 크기 변화는 거의 없었다. 서멧의 경우에는 이송속도의 변화에 따른 내경의 크기가 거의 일정하게 유지되었지만 이송속도 300 mm/min에서 내경의 크기가 증가하였다. 하지만 다른 회전수인 가공조건 1,500 rpm과 2,000 rpm에서 이송속도의 변화에 따라 내경이 일정하게 유지되는 것으로 보았을 때 내경이 증가한 것은 1,000 rpm에서 300 mm/min의 이송속도는 비교적 빠른 이송속도라 내경이 증가했을 것으로 판단된다.

5. 결론

본 연구에서는 헬리컬 초경 드릴과 서멧 드릴의 성능을 비교하는 실험을 하였으며 주축부하, 표면 거칠기 그리고 내경을 실험 결과로 보여준다. 결과를 통해 아래와 같은 결론을 얻을 수 있었다.

1. 초경 드릴을 사용했을 때 발생하는 주축부하보다 서멧 드릴을 사용했을 때 발생하는 주축부하가 더 크게 측정이 되었다. 주축부하가 높다는 것은 드릴 공구를 사용해 피삭재를 가공할 때 공구가 받는 부하가 커진다는 것이다. 공구가 받는 부하가 증가하게 되면 피삭재 가공 시 공구가 파손될 가능성이 더 높아진다는 것을 의미한다.

2. 치수정밀도 측면에서는 서멧 드릴을 사용하는 것과 초경 드릴을 사용하는 것의 차이가 미미하고 이송속도가 증가함에도 홀의 직경이 일정한 값을 유지하였으므로 성능은 비슷하다고 할 수 있다. 따라서 초경 드릴을 사용했을 때 홀의 직경과 서멧 드릴을 사용했을 때의 직경이 거의 비슷하여 치수정밀도 측면에서는 어느 것이 더 우수하다고 판단할 수 없다.

3. 초경 드릴을 사용했을 때 홀의 표면 거칠기가 서멧 드릴을 사용했을 때 홀의 표면 거칠기보다 크게 측정이 된다. 이것은 초경 드릴보다 서멧 드릴의 성능이 더 우수함을 의미한다. 초경 합금은 철과의 친화성이 높아 융착 현상이 쉽게 발생하는데 비해 TiCN을 주체로 한 서멧 특성상 철과의 융착 현상이 거의 발생하지 않고 내열특성이 우수하기 때문에 이와 같은 결과가 도출된 것이다.

본 연구에서는 S45C 피삭재를 사용했을 때 초경 드릴의 성능보다 서멧 드릴의 성능이 더 우수하게 결과가 도출되었지만 피삭재의 종류에 따라 결과가 달라질 수 있다고 판단되기 때문에 다른 피삭재를 사용한 경우 어떤 결과가 도출될지에 대한 후속 연구를 할 계획이다.

Acknowledgments

This paper was presented at KSPE Spring Conference 2022

이 연구는 2021년도 중소벤처기업부 기술혁신개발 사업에 의해 연구되었음(S3039100).

REFERENCES

- Ahn, D. G., (2000), Comparison of cutting characteristics between cermet, carbide and coated carbide tools in turning, Journal of the Korean Society for Precision Engineering, 17(5), 186-194.

-

Peng, Y., Miao, H., Peng, Z., (2013), Development of TiCN-based cermets: Mechanical properties and wear mechanism, International Journal of Refractory Metals and Hard Materials, 39, 78-89.

[https://doi.org/10.1016/j.ijrmhm.2012.07.001]

-

Kwon, W. T., Park, J. S., Kim, S.-W., Kang, S., (2004), Effect of WC and group IV carbides on the cutting performance of Ti (C, N) cermet tools, International Journal of Machine Tools and Manufacture, 44(4), 341-346.

[https://doi.org/10.1016/j.ijmachtools.2003.10.023]

-

Kwon, W. T., Park, J. S., Kang, S., (2005), Effect of group IV elements on the cutting characteristics of Ti (C, N) cermet tools and reliability analysis, Journal of Materials Processing Technology, 166(1), 9-14.

[https://doi.org/10.1016/j.jmatprotec.2004.06.009]

-

Yang, W., Xiong, J., Guo, Z., Du, H., Yang, T., Tang, J., Wen, B., (2017), Structure and properties of PVD TiAlN and TiAlN/CrAlN coated Ti (C, N)-based cermets, Ceramics International, 43(2), 1911-1915.

[https://doi.org/10.1016/j.ceramint.2016.10.151]

- Ahn, D. G., (2001), Cutting performance of submicron cermet tools and their mechanical properties, Journal of the Korean Society for Precision Engineering, 18(4), 182-189.

- Umetne, E., ZUOSK, A., Prevleko, K., (2014), Experimental design and artificial neural network model for turning the 50CrV4 (SAE 6150) alloy using coated carbide/cermet cutting tools, Materiali in Tehnologije, 48(2), 227-236.

-

Kim, Y.-S., Kwon, W. T., Seo, M., Kang, S., (2012), Tool performance of new wear-resistant cermets, International Journal of Precision Engineering and Manufacturing, 13, 941-946.

[https://doi.org/10.1007/s12541-012-0122-3]

Received his master degree in 2018 from the Department of Mechanical Engineering, Andong National University, Andong, Korea. He is currently a researcher in R&D Center, SJT company, Daegu, Korea. His research interest is cutting tool.

E-mail: jeongho0623@naver.com

Received his master degree in 2015 from the Department of Mechanical Engineering, Korea Advanced Institute of Science and Technology, Daejeon, Korea. He is currently a senior researcher in Daegu Mechatronics & Materials Institute (DMI), Daegu, Korea. His research interest is advanced manufacturing technology.

E-mail: kdg0830@dmi.re.kr

Received his Ph.D. degree in 2018 from the Department of Mechanical Engineering, Andong National University, Andong, Korea. He is currently a director in R&D Center, SJT company, Daegu, Korea. His current research interests are cutting tools and additive manufacturing technology.

E-mail: 79smw42@gmail.com