자동변속기 ISG용 EOP 이상진동 개선에 관한 실험적 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

As electrification trends for the automotive industry have accelerated and the demand for high efficiency has increased, hybrid transmissions have been pushed to enlarge the operating range of EOP. And in conventional transmissions, an Idle Stop and Go (ISG) EOP is becoming imperative. The operating conditions of the ISG EOP make it difficult to gain advantages by masking the effects of engine firing or drive noise. Thus, it is necessary to study noise in operating ISG EOPs. Also, the EOP inner components require precise processing and manufacturing because they should be made to a compact size owing to vehicle layout limitations. This paper first describes the results of an experimental study on the abnormal vibration phenomenon, which makes EOP operating noise worse. And secondly it was investigated the cause of abnormal vibration phenomenon which occurs due to processing and manufacturing problems in the process of developing the operating noise of the EOP for ISG on FF type automatic transmission. Finally, the verification results after improvement were described.

Keywords:

Electric oil pump, Abnormal vibration, Noise, Order키워드:

전동식 오일펌프, 이상진동, 소음, 차수1. 서론

최근 파워트레인 전동화 추세가 가속화되고 연비에 대한 요구가 증대됨에 따라 하이브리드 변속기는 EOP (Electric Oil Pump) 작동 영역을 확대시키고 있으며, 내연기관 자동변속기의 경우, ISG (Idle Stop and Go) EOP의 장착이 필수가 되고 있는 추세이다. ISG란 연비향상을 위하여 차량 정차시 엔진구동을 OFF하는데 이후 차량이 재출발시 변속기 내부에 충분한 유압이 형성되지 않을 경우, 변속기에 충격이 발생한다. 이를 방지하기 위해 ISG용 EOP가 일정 유량을 토출하여 유압반응을 향상시켜준다. 그러나 ISG용 EOP의 경우 작동조건 특성상, 노면이나 엔진연소 소음에 의한 마스킹 효과(Masking Effect)를 볼 수 없고 높아지는 고객의 소음 요구수준을 차량 차폐성능에만 의존할 수 없기 때문에 EOP 작동소음 저감에 관한 연구는 매우 중요하다. 그러나 기존 내연기관 변속기에 장착되는 MOP (Mechanical Oil Pump) 소음에 관한 연구[1,2]는 오랜 기간 이루어진 반면 EOP 소음 개발에 관한 연구는 최근 들어 이루어지고 있으나[3], 정밀가공과 관련한 소음 연구는 부족한 상황이다. 본 논문에서는 전륜 자동변속기에 탑재되는 ISG용 EOP의 작동소음을 개발하는 과정 중에 EOP 부품가공의 정밀도 부재 및 EOP 모터 축 조립지그의 치수 관리문제로 작동소음을 악화시키는 이상진동(Abnormal Vibration)의 현상 및 원인에 대한 실험적 연구 결과를 소개하고자 한다.

2. 본론

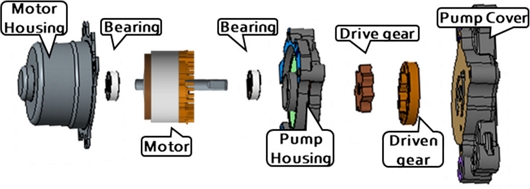

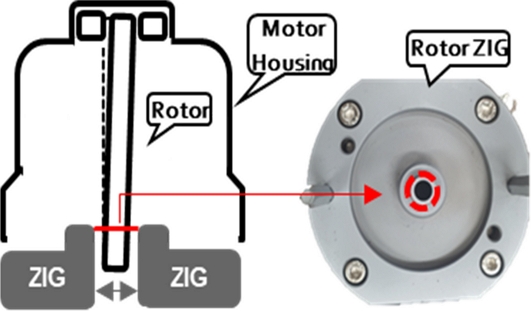

본 논문에서 다룬 ISG용 EOP는 당사에서 개발중인 전륜 8속 자동변속기용으로, 오일펌프 구성부는 내접기어 형태로 이루어져있으며 대략적인 구조는 아래 Fig. 1과 같다.

2.1 EOP 초기 시제작품 대상평가

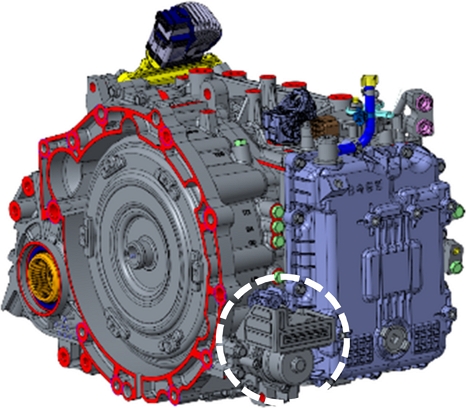

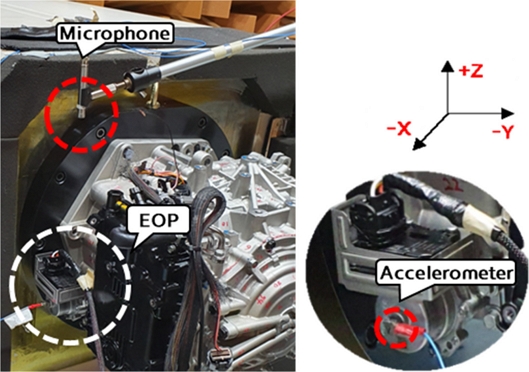

연구대상 EOP의 변속기 장착 위치는 아래 Fig. 2와 같이 차량 전방기준 토크 컨버터 하우징 하단에 장착된다. 이렇게 EOP 시제작품을 변속기에 장착하여 외부소음이 통제된 반무향실(Semi-Anechoic Room)에서 대상평가를 진행하였으며 소음 및 진동 계측 위치는 아래 Fig. 3과 같다.

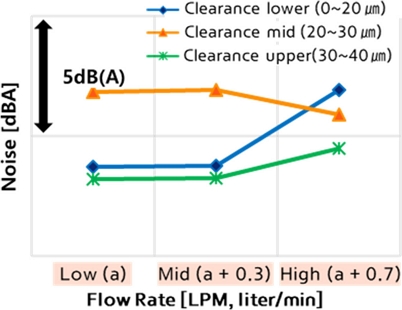

ATF (Auto Transmission Fluid) 온도에 따라 EOP의 모터구동 RPM을 조절하여 변속기 시스템에 필요한 토출유량을 결정하기 때문에 시험은 유량별 소음 및 진동을 측정하였으며, EOP 샘플은 0-40 μm 사이의 측간극(Side Clearance)별로 나누어 소음을 평가하였다. 평가 결과, 아래 Fig. 4와 같이 간극 중간품이 다른 샘플 대비하여 소음이 약 4 dBA 이상 높게 나타났다.

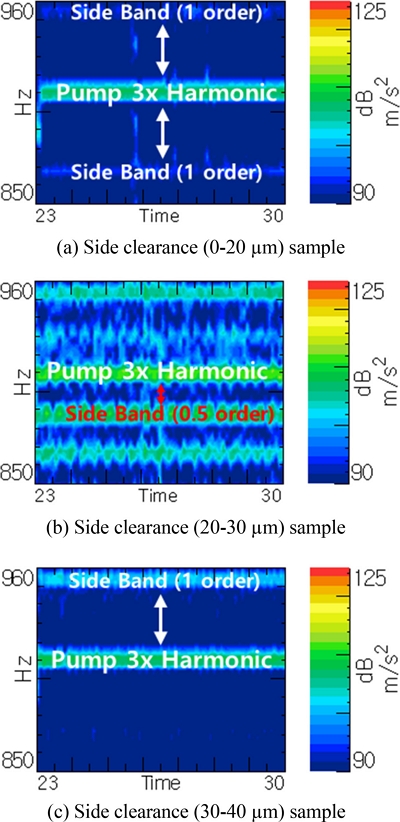

아래 Fig. 5는 유량 중간조건(a+0.3)에서 측간극별 샘플의 Y방향 진동을 나타낸 컬러맵이다. 모든 샘플에서 펌프 치합 3차 하모닉을 중심으로 1차 간격의 사이드 밴드 성분이 나타나며 측간극 중간품 제외, 나머지 샘플들의 1차 간격 사이드밴드 수준을 보았을 때 소음에 영향을 주는 주요한 성분은 아닌 것으로 판단된다.

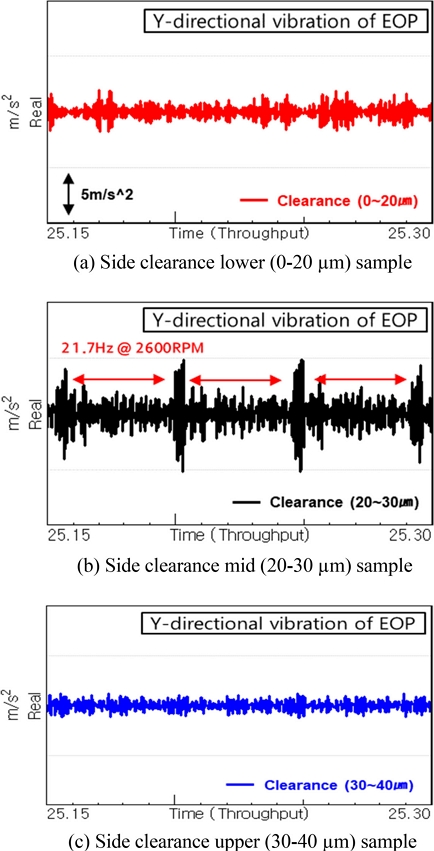

그러나 소음이 높게 나타난 측간극 중간품에서 오일펌프 치합 하모닉 차수를 중심으로 1차 간격의 사이드 밴드 외에 0.5차 간격의 이상 사이드 밴드가 발견되었다. 컬러맵에서 나타난 바와 같이 0.5차 사이드밴드 이상성분은 그 진동 수준이 높기 때문에 EOP 작동소음 개발을 위해서는 반드시 개선해야 할 성분으로 판단된다. 아래 Fig. 6은 참고문헌[4]의 포락선 검출(Envelope Detection)을 참고하여 계측된 가속도 진동신호에 밴드패스 필터(0.5-1 kHz)를 적용한 결과이다.

아래 그래프 Figs. 6(a) 및 6(c)는 수준이 양호한 반면, 6(b)를 보면 0.5차 사이드밴드 이상진동이 임팩트(Impact)성의 성분으로 나타남을 추가적으로 확인할 수 있었다.

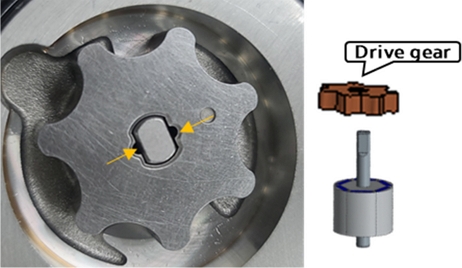

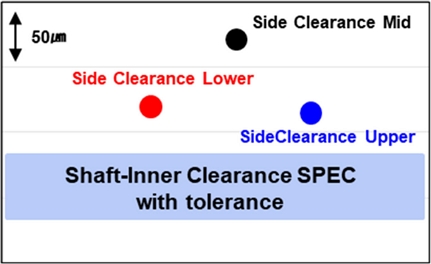

이상진동은 0.5차 주기의 임팩트성 진동임을 고려하여 축과 관련된 부분을 집중적으로 점검하였다. 분해점검 결과, 평가 샘플 모두 아래 Fig. 7에서 표시한 드라이브 기어와 축의 간극, 즉축 간극부(Shaft-Inner Clearance)가 Fig. 8의 조사결과와 같이 간극 관리치를 초과한 것으로 나타났다. 특히 이상진동이 발생한 측 간극(Side Clearance) 중간품의 경우, 축 간극(Shaft-Inner Clearance) 관리치를 가장 많이 벗어난 것을 확인하였다.

2.2 축 간극 개선품 검증평가

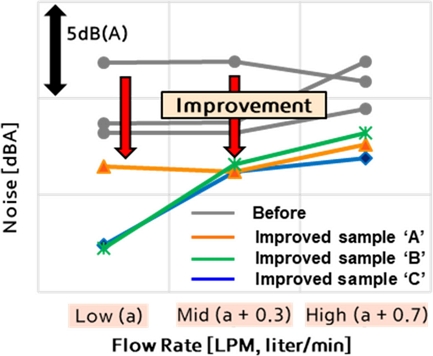

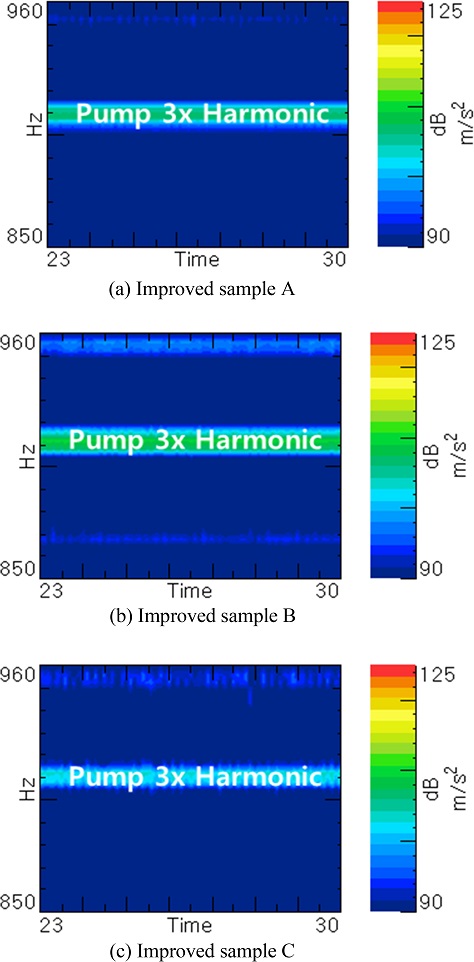

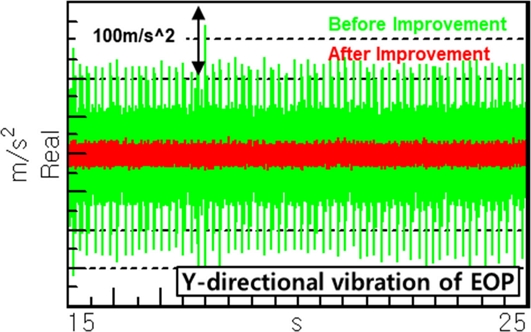

축 부위 가공 관련하여 도면규제를 강건화하였으며, 이상진동 개선효과를 검증하기 위하여 개선샘플의 대상소음평가를 수행하였다. 평가 결과, 아래 Fig. 9와 같이 축 간극 강건화 이후 소음이 최대 5 dBA 개선되었으며, Figs. 10(a), 10(b), 10(c) 샘플의 Y방향 진동 컬러맵을 보면 0.5차의 사이드밴드 이상진동 성분 역시 개선됨을 알 수 있다.

2.3 EOP 양산공법적용 생산품 대상소음평가

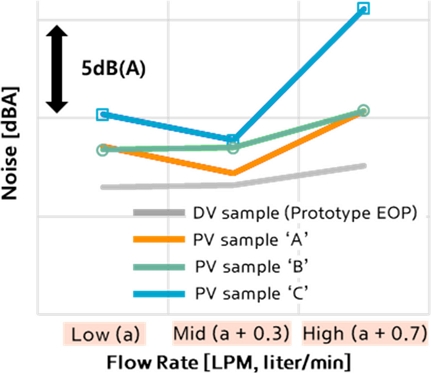

앞서 시제작품(Prototype)에 대한 검증, 즉 DV (Design Validation) 단계의 EOP의 대상 소음 검증 및 개선과정을 논의하였으며, 제품개발과정 측면에서 보면 DV 단계에서 검증 및 개발이 완료된 이후에는 정식으로 생산설비를 통해 양산공구와 공법이 적용된 PV (Product Verification) 단계로 넘어가게 된다. 제품개발단계가 넘어가는 과정에서 제품의 제작공법간 차이로 인해 소음이 발생할 수 있으므로 이를 검증하기 위하여 PV 단계에서 생산된 EOP에 대하여 대상소음 평가를 수행하였다. 평가 결과, 아래 Fig. 11에서 나타난 바와 같이 소음 수준이 이전 DV단계에서 검증이 완료된 시제작품 대비 전반적으로 다시 악화됨을 확인하였다.

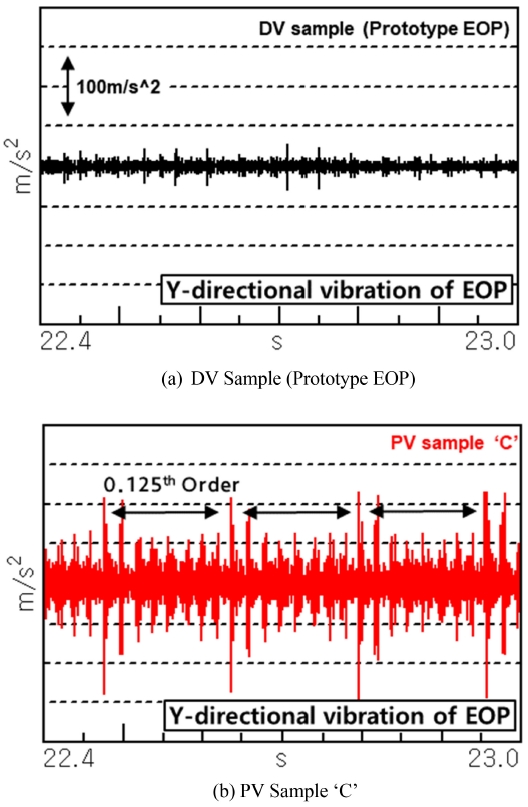

아래 Fig. 12(b) 그래프는 소음이 가장 높게 나타난 PV Sample ‘C’ 의 Y방향 가속도 진동이다. 이를 Fig. 12(a) 그래프에서 나타낸 시제작품(DV Sample)과 비교 시 PV Sample ‘C’에서 0.125차 주기의 이상진동이 높은 수준으로 발생함을 알 수 있다.

나머지 PV Sample에서도 0.125차 주기의 이상진동이 발생하였으며 진동수준은 소음에 비례하여 나타났다. 0.125차 주기의 진동은 펌프 드라이브(잇수: 7개)에 대한 드리븐 기어(잇수: 8개)의 상대 회전 속도와 일치한다. 따라서 시작공법에서 양산공법으로 바뀐 사항 중 회전에 영향을 줄 수 있는 인자를 집중적으로 검토하였고, 그 결과 모터 축(Motor Rotor) 조립 과정에서 축 외경과 이를 고정하는 지그 내경의 상대공차가 기존 양산품 조립 지그 대비 50 μm 이상 큰 것을 확인하였다. 이는 Fig. 13에서 나타난 것과 같이 지그 내경이 과도하게 클 경우, 축의 불안정한 거동으로 인한 이상진동을 유발할 가능성이 있을 것이라고 판단하였다.

3. 결론

내연기관 자동변속기에 탑재되는 ISG용 EOP는 작동영역 특성상 엔진의 연소소음이나 주행소음에 의한 마스킹 효과(Masking Effect)를 볼 수 없고 차량의 소음 차폐성능에만 의존하기엔 높아지는 고객의 소음 요구수준을 만족하기 역부족이므로 EOP의 작동소음 개발은 필수적이다. 본 연구논문에서는 ISG용 EOP 소음개발 과정 중에 정밀한 가공과 관리의 부재로 인해 EOP 작동소음을 악화시키는 이상진동에 대하여 다음과 같은 실험적 연구 결론을 도출할 수 있었다.

EOP 모터 축(Rotor)과 펌프 드라이브 기어의 축 간극(Shaft-Inner Clearance)의 크기에 따라 펌프 치합 하모닉 성분을 중심으로 0.5차 간격의 사이드 밴드 성분으로 인해 소음이 악화될 수 있다. 따라서 모터 축과 드라이브 기어간 축 간극이 적절한 값을 가질 수 있도록 정밀한 가공이 필요하다.

EOP 조립 과정에서 모터 축 조립지그의 축 고정부위 내경이 모터 축 대비 과다할 경우, 축의 불안정한 거동을 야기할 수 있으며 이는 펌프 드라이브와 드리븐 기어의 상대회전 주기의 이상진동으로 나타날 수 있다. 따라서 조립지그 치수에 대한 면밀한 관리가 요구된다.

Acknowledgments

This paper was presented at KSPE Autumn Conference 2022

REFERENCES

-

Lee, H. K., Hong, S. M., Kim, M. S., Hur, J. W., Yoo, D. K., (2016), A research for the noise development of the FF 8th speed automatic transmission, Transactions of the Korean Society for Noise and Vibration Engineering, 26(5), 559-566.

[https://doi.org/10.5050/KSNVE.2016.26.5.559]

- Jung, B., Jung, W., Shin, D., (2012), An experimental study on identification of noise generation mechanism and its improvement in gerotor oil pump, Proceedings of the Korean Society for Noise and Vibration Engineering Autumn Conference, 121-127. https://www.dbpia.co.kr/journal/articleDetail?nodeId=NODE02456802

-

Choi, C. C., Kim, H. S., Lee, W. T., (2020), Noise analysis of transmission electric oil pump with uneven pitch-simulated control, Transaction of the Korean Society of Automotive Engineers, 28(11), 781-787.

[https://doi.org/10.7467/KSAE.2020.28.11.781]

-

Park, K.-H., Jung, S.-J., Wee, H., Kim, J.-S., Han, K.-S., Kim, M.-H., (2008), A study on the fault detection of auto-transmission according to gear damage, Transactions of the Korean Society for Noise and Vibration Engineering, 18(1), 47-56.

[https://doi.org/10.5050/KSNVN.2008.18.1.047]

Senior Engineer in Hyundai-Transys, Power Train R&D Center, His research interest is NVH of transmission.

E-mail: 3737425@hyundai-transys.com