에나멜 동선 피막 제거를 위한 가공부하 기반 연삭가공공정 적응제어기술

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

A hairpin motor is a type of motor that is used for driving an eco-friendly car. Unlike a conventional coil-winding motor, hundreds of hairpins formed by an enameled copper wire with a rectangular cross section comprise a stator to improve the driving efficiency by maximizing a coil drip rate. With the increased use of the hairpin motor, there has been an increased interest in manufacturing techniques and automated systems of the hairpin motor. Enamel coating removal is one of the major processes of hairpin motor production; enamel coating at the end of the hairpin should be removed to connect the hundreds of hairpins by using the welding process. Grinding is one of the machining processes used for removing the enamel coating. This study proposed an adaptive control method for the grinding process to improve the efficiency and quality of the enamel coating removal process. Grinding depth is maintained during machining by controlling the vertical position of the spindle based on driving torque. A lab-scale grinding machine including a sensory system for adaptive control is developed and used to verify the performance of the proposed method.

Keywords:

Electric vehicle, Hairpin motor, Machining process control, Eco-friendly vehicle키워드:

전기자동차, 헤어핀 모터, 가공공정제어, 친환경자동차1. 서론

지구 온난화에 따른 글로벌 온실가스 감축 요구에 의해 LEV4, EURO7 등 이산화탄소 배출 규제 기준이 강화되고 있으며, 이로 인해 이산화탄소를 비롯한 온실가스를 배출하지 않는 전기자동차(Electric Vehicle) 시장이 급격히 확대되고 있다. 이와 함께 전기자동차의 엔진인 모터의 출력과 효율을 향상시키기 위한 다양한 연구가 진행되고 있으며, 세계적인 기업들의 투자가 지속되고 있다. 헤어핀 모터는 사각 권선을 헤어핀 형상으로 성형하여 슬롯에 개별 삽입한 뒤 각 헤어핀을 연결하는 방식으로, 일반적으로 사용되는 코일 와인딩 방식의 모터에 비해 권선의 단면적에 대한 도체 단면적의 비율인 코일 점적률이 높아 출력과 효율이 높다[1]. 따라서 전기자동차 구동모터로 헤어핀 모터를 활용하기 위한 다양한 측면에서의 기초연구가 진행되었다. Jung 등은 헤어핀 모터를 전기자동차에 적용하였을 때, 모터의 높은 공간 계수로 인해 전기자동차의 효율과 출력 밀도가 향상됨을 보여주었다[2]. Nuzzo 등은 헤어핀 모터의 생산 비용을 기존의 코일 와인딩 방식의 모터에 비해 최대 27%까지 절감할 수 있는 것을 보여주었고, 기존 권선 개념과 비교하여 새로운 헤어핀 권선 모터의 장단점을 비교하여 설명하였다[3]. Ghahfarokhi 등은 헤어핀 모터의 고속 회전 시 발생하는 교류전류손실을 줄여 모터의 효율을 극대화하기 위한 헤어핀 권선 설계방법을 제안하였다[4].

이러한 연구결과를 바탕으로 현대자동차, 기아자동차, 테슬라, 폭스바겐 등 국내외 자동차 제조사에서는 다양한 전기자동차 모델에 헤어핀 모터를 적용하기 시작하는 추세이며, 이에 따라헤어핀 모터 생산 자동화를 위한 장비 및 공정기술에 대한 연구개발이 활발히 진행되고 있다. 헤어핀 모터 제조 공정은 헤어핀 성형, 에나멜 피막 제거, 스테이터 삽입의 세 가지로 구성된다. 에나멜 피막 제거 공정은 스테이터에 삽입된 수백 개의 헤어핀을 용접을 통해 연결하기 위해 헤어핀 다리 끝부분의 에나멜 피막을 제거하는 공정이다. 에나멜 피막 제거 과정에서 동선의 과도한 손실, 에나멜 피막 잔류, 버 발생에 따른 출력 밀도 저하문제가 발생할 수 있으며, 이를 방지하기 위해 에나멜 피막을 빠르고 정교하게 제거하기 위한 가공공정기술과 위치제어기술이 요구된다. Kuehl은 헤어핀 모터의 에나멜 피막 제거를 위한 화학적, 열적, 기계적 가공공정을 소개하고, 화학적 가공공정과 기계적 가공공정인 밀링, 브러싱 공정 테스트베드를 구축하여 실험결과를 바탕으로 공정별 가공품질을 평가하였다[5]. 상용장비에는 에나멜 피막 제거를 위해 레이저 가공, 프레스를 이용한 전단, 연삭 공정이 적용되고 있다. 레이저 가공은 정밀도가 높으나 가공모듈의 높은 단가, 경계면에서의 열 영향 층 발생 문제가 있다. 프레스를 이용한 전단은 가공속도가 빠르고 가공 품질이 좋으나 에나멜 피막 제거 후 동선 단면적의 감소율인 동선 손실률이 높으며, 프레스 금형이 마모됨에 따라 신뢰성이 저하되는 문제가 있다. 연삭은 가공 품질이 좋으나 공구마모, 눈메움 등 공구 상태 변화에 의해 가공품질이 저하되는 문제가 있다.

본 연구에서는 연삭가공을 이용한 에나멜 피막 제거 공정의 단점을 해결하기 위해 가공부하 기반 연삭가공공정 적응제어기술을 제안하였다. 가공 중 가공부하(주분력)를 일정하게 유지하도록 공구의 위치를 제어함으로써 공구 상태 변화에도 가공 깊이를 일정하게 유지함으로써 가공품질을 유지하는 적응제어 알고리즘을 제안하고, 실험을 통해 그 성능을 검증하였다. 일정 주기로 에나멜 동선의 공급과 고정이 반복되는 헤어핀 생산 자동화 장비의 구성을 고려하여 고정시간 내 사각 동선의 상하면, 좌우면의 피막을 제거하기 위한 가공 테스트베드를 설계 제작하였다. 가공 중 공구와 가공물 사이에 작용하는 수직방향 힘(배분력)을 측정하기 위해 로드셀을 설치하였으며, 주축부하(토크)를 실시간으로 측정하기 위한 시스템을 구축하였다. 배분력과 주축부하 측정결과를 바탕으로 공구 상태를 모니터링하기 위한 알고리즘을 적용하였다. 실시간 측정결과 수집, 측정결과 기반 공구 위치 결정, 이송축과 주축 제어 및 공정 모니터링을 위한 제어시스템을 구축하였다. 적응제어 알고리즘 적용 전후의 가공부하 변화와 가공품질을 비교함으로써 제안한 방법의 우수성을 검증하였다.

2. 적응제어 알고리즘 및 연삭가공장비 설계

2.1 적응제어 알고리즘

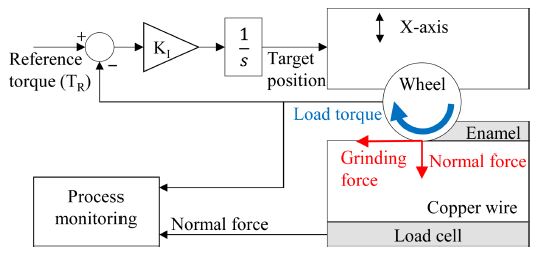

가공부하 기반의 공정 적응제어기술은 선반, 밀링, 드릴링 등 절삭가공공정에 널리 적용되었다. Koren은 절삭부하를 일정하게 유지하도록 공구 이송속도를 제어하여 가공시간을 저감하는 공정 최적화 기술, 가공조건을 기반으로 제어기의 게인을 자동조절하여 공구 수명과 표면 품질을 향상시키는 기술 등 절삭가 공공정 최적화 및 가공품질 향상을 위한 다양한 적응제어기술을 소개하였다[6,7]. Watanabe는 밀링가공 시 공구와 소재 사이의 물리적 상호작용에 대한 모델을 구축하고, 이를 이용하여 공구 마모율과 수명, 발열량을 예측하였다. 구축된 모델을 기반으로 공구마모율을 조절하기 위한 가공조건 적응제어기술을 제안하였다[8]. Chen 등은 연삭가공 시 공구동력계를 이용하여 가공 부하를 측정하고, 공구 이송속도를 조절하여 가공부하를 일정하게 유지하는 제어기법을 제안하였다[9]. 연삭가공은 연삭 입자의 크기와 간격의 불확실성에 의해 부하의 정확한 예측이 어려우며, 치수효과, 마찰력, 경작작용에 의한 에너지 손실이 크다. 따라서 위에서 소개된 가공부하 기반의 공구 이송속도 적응제어 기술을 적용할 경우 공구 위치에 따른 재료제거율의 편차가 발생하여 가공품질이 저하될 수 있다. 하지만 본 연구에서는 에나멜 피막과 동선으로 구성된 이종소재에서 에나멜 피막만을 제거하기 위한 연삭가공공정의 개발을 목표로 한다. 에나멜 피막과 동선은 경도 차이에 의해 가공부하의 차이가 크므로, 가공부하 기반의 적응제어 기술을 적용할 경우 동선의 손실을 최소화하며 에나멜 피막만을 정교하게 제거할 수 있다. Fig. 1은 본 연구에서 제안한 적응제어 알고리즘이다. 주축부하의 목푯값(Reference Torque, TR)과 측정값(Load Torque)과의 차이를 실시간으로 계산하고, 적분제어를 통해 공구의 X축 방향 목표 위치(Target position)를 도출하여 연삭깊이를 제어한다. 주축부하의 목푯값과 적분제어 게인(KI)은 기초실험을 통해 적정값을 도출한다.

자동화 생산 장비에 기계적 피막제거 방법을 적용할 경우 품질 유지와 생산성 향상을 위해 공구의 교체 주기를 적절히 설정해야 한다. 연삭가공 시 가공부하(Grinding Force)와 배분력(Normal Force)의 비율인 연삭가공비는 연삭숫돌과 가공물 사이의 마찰계수로, 공구 표면 상태의 영향을 받는다[10]. 따라서 연삭가공비를 통해 공구 상태를 모니터링할 수 있으며, 이를 바탕으로 공구 교체 주기를 판단할 수 있다. 본 연구에서는 연삭 깊이의 적응제어를 위해 제어기에서 측정한 주축부하로부터 계산된 가공부하와 로드셀에서 측정한 배분력을 이용하여 실시간으로 연삭가공비를 도출하였다. 기초실험을 통해 정상적인 가공이 가능한 연삭가공비의 한곗값을 도출하고, 실시간으로 측정된 연삭가공비와 비교하여 공구 교체 시점을 판단하는 알고리즘을 적용하였다.

2.2 실험 장치 구성

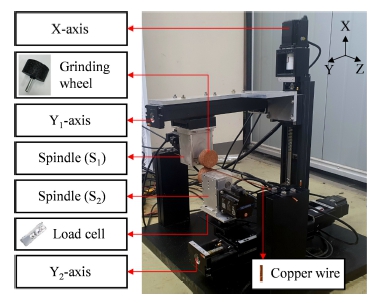

Fig. 2는 본 연구에서 제안한 에나멜 피막 제거 공정을 구현하기 위해 제작한 연삭가공장비이다. 직경 50 mm인 추지석 두 개를 이용하여 사각 에나멜 동선의 피막을 제거한다. 추지석의 회전 방향과 속도를 조절하기 위해 정격 회전속도 3,000 RPM, 정격 출력 200 W, 24 bit 증분형 엔코더가 적용된 저관성 PMSM (Permanent Magnet Synchronous Motor, SGM7J-02A, Yaskawa)과 드라이브(SGD7S-1R6A, Yaskawa)를 이용하여 주축을 구성하였다. 각 주축의 Y축(수평축) 위치를 독립적으로 제어하기 위해 두 개의 동일한 직선이송계를 이용하여 Y축을 구성하였다. Y축 직선이송계는 정격 회전속도 3,000 RPM, 정격출력 200 W인 PMSM (SGM7J-02A, Yaskawa), 드라이브(SGD7S-1R6A, Yaskawa), 리드 10 mm의 볼나사, 직선이송가이드로 구성된다. 가공부하는 측정된 주축부하를 이용하여 계산하였으며, 가공 중 추지석과 동선 사이에 발생하는 배분력을 측정하기 위해 Y축 직선이송계와 주축 사이에 정격 출력 1.0±0.1 mV/V, 정격 용량 3 kgf인 로드셀(LC8401-K003, AND)을 설치하였다. 주축의 X축 위치는 정격 회전속도 3,000 RPM, 정격 출력 200W인 PMSM(SGM7J-02A, Yaskawa), 드라이브(SGD7S-1R6A, Yaskawa), 리드 10 mm의 좌우볼나사, 직선이송가이드로 구성되는 직선이 송계를 이용하여 제어하며, 에나멜 동선의 중심부를 기준으로 수직방향으로 대칭이동하도록 구성하였다. 헤어핀 모터 생산 자동화 장비의 동선 공급장치에 의해 에나멜 동선은 매 사이클 타임마다 헤어핀 한 개의 길이만큼 Z축 방향(길이 방향)으로 이동 후 고정된다. 제작한 연삭가공장비는 헤어핀 생산 자동화 장비에 적용될 모듈로, Z축방향 이송은 고려하지 않았다.

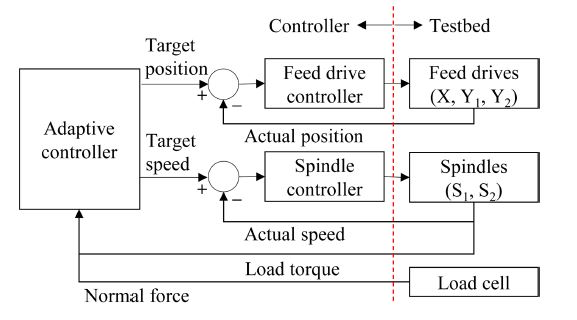

두 개의 주축의 회전속도 제어, 세 개의 이송축의 위치제어, 주축부하와 배분력 측정 및 적응제어 알고리즘 구현을 위해 실시간컴퓨터(MicroLabbox, dSPACE)를 이용하여 제어시스템을 구성하였다. Fig. 3은 제어시스템의 구성이며, PID 제어 알고리즘을 적용하여 이송축의 위치와 주축의 속도를 제어했다. 위치 및 속도제어 시 정밀도 향상을 위해 직선형 가감속 프로파일을 적용하였으며, 제어시스템의 실행주기는 1 ms로 설정하였다.

3. 실험 결과 및 분석

3.1 제어 파라미터 선정을 위한 기초실험

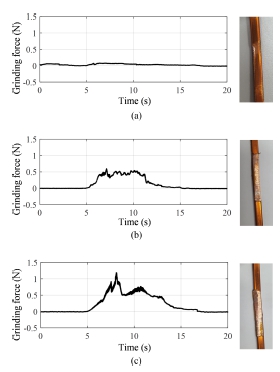

제안한 적응제어 알고리즘의 적용을 위해 구축된 테스트베드를 이용하여 주축부하의 목푯값을 도출하기 위한 기초실험을 진행하였다. 동선 단면 규격은 2.8×1.2 mm, 피막을 포함한 경우 3.2×1.6 mm 로 실제 친환경자동차용 헤어핀 모터에 사용되는 규격의 에나멜 동선을 사용하였다. 주축 회전속도는 3,000 RPM으로 설정하였으며, 공구 이송속도는 헤어핀 모터 생산 자동화 장비의 사이클타임을 고려하여 90 mm/min으로 설정하였다. Figs. 4(a)부터 4(c)는 연삭 깊이를 일정한 폭으로 증가시키며 가공했을 때의 가공부하 측정결과와 가공물 사진이다. Fig. 4(a)에서 추지석과 에나멜 피막이 접촉은 했지만 깊이가 충분하지 않아 전체 가공 영역에 에나멜 피막이 남아있다. Fig. 4(b)에서 전체 가공 영역 중 일부에 에나멜 피막이 남아있으며, 이를 통해 에나멜 피막과 동선이 동시에 가공되기 시작하는 부분에서의 가공부하는 약 0.5 N임을 알 수 있다. Fig. 4(c)에서 가공 초반부 피막을 제외한 동선의 평균 상하 폭은 약 1.0 mm로, 0.2 mm의 동선이 제거되어 손실률이 증가하였으며, 이 때 가공부하는 1.2 N까지 증가하였다. 반면 가공 후반부 가공부하가 0.5 N 이하로 감소하는 구간에서 에나멜 피막이 일부 남아있다. 가공 중 X축 이송계의 위치가 고정되어 있음에도 가공 전반부와 후반부에 가공부하의 편차가 크게 나타났으며, 가공 표면이 고르지 않다. 이는 구축된 테스트베드의 강성이 낮아 동선 가공 시 가공부하에 의한 변형이 발생했기 때문인 것으로 판단되며, 추후 재설계를 통해 이를 보완할 예정이다. 실험 결과를 바탕으로 동선 손실률 저감을 위해 목표 가공부하를 0.54 N으로 설정하였으며, 적응제어기술 적용 시 TR을 0.0135 Nm로 설정하였다.

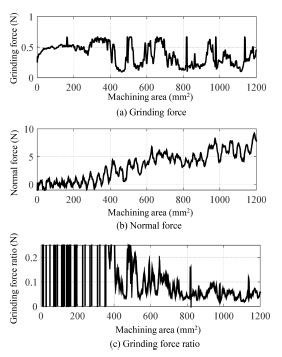

Figs. 5(a)부터 5(c)는 공구 표면 상태와 연삭가공비의 상관관계를 알아보기 위한 실험 결과로, 각각 가공 면적에 따른 가공 부하, 배분력, 연삭가공비 측정결과이다. 알루미늄 6061 시편을 주축 회전속도 3,000 RPM, 가공 깊이 0.025 mm, 공구 이송속도 90 mm/min의 조건으로 가공하였다. 연삭가공비(RG)는 가공 중 측정된 주축 부하(Tload), 무부하 상태에서 3,000 RPM으로 회전 시 측정한 주축부하(Tno-load), 추지석의 반경(r), 배분력(FN)을 이용하여 다음과 같이 계산하였다.

| (1) |

가공면적이 400 mm2 이하인 경우 로드셀에서 측정한 배분력의 크기가 작아 잡음에 의해 연삭가공비가 제대로 계산되지 않았다. 하지만 이후 구간에서는 가공이 진행될수록 연삭가공비가 감소하는 추세를 보임을 알 수 있다. 이를 통해 연삭가공비 감소율을 바탕으로 공구의 교환 또는 드레싱이 필요한 시점을 감지할 수 있도록 알고리즘을 구성하였다.

3.2 적응제어 알고리즘 적용

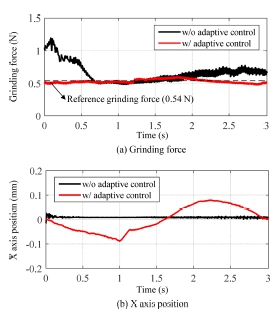

Fig. 6은 적응제어 알고리즘 적용 여부에 따른 가공부하와 X축 이송계의 위치 비교결과이다. 적응제어 알고리즘을 적용하지 않았을 때 가공부하는 최소 0.48 N에서 최대 1.20 N으로 가공 구간에서 편차가 크게 발생하였으며, 동선 손실률은 30.5%로 측정되었다. 적응제어 알고리즘 적용 시 가공부하는 최소 0.44 N에서 최대 0.60 N으로 X축 이송계의 위치를 제어하여 가공부하가 3.1절에서 도출한 목표 가공부하인 0.54 N을 추종하였다. 동선 손실률은 9.7%로 적응제어 알고리즘을 적용하지 않았을 때보다 감소하였다.

4. 결론

본 연구에서는 친환경자동차 구동용 헤어핀 모터 제조공정 중 에나멜 피막 제거를 위한 연삭가공공정 적응제어기술을 제안하였다. 적응제어기술 구현 및 검증을 위해 주축부하와 공구-소재 사이에 작용하는 수직방향 힘의 실시간 모니터링이 가능한 테스트베드를 구축하였다. 적응제어기술 적용 시 가공부하를 일정하게 유지하도록 가공 깊이를 실시간으로 조절하며, 그 결과 에나멜 피막 제거 후 동선 손실률이 30.5%에서 9.7%로 감소하였다.

Acknowledgments

이 연구는 충남대학교 학술연구비, 한국산업기술진흥원(P0020616), 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비 지원에 의한 연구임(20018521).

REFERENCES

-

Zou, T., Gerada, D., La Rocca, A., Moslemin, M., Cairns, A., Cui, M., Bardalai, A., Zhang, F., Gerada, C., (2022), A comprehensive design guideline of hairpin windings for high power density electric vehicle traction motors, IEEE Transactions on Transportation Electrification, 8(3), 3578-3593.

[https://doi.org/10.1109/TTE.2022.3149786]

-

Jung, D.-S., Kim, Y.-H., Lee, U.-H., Lee, H.-D., (2012), Optimum design of the electric vehicle traction motor using the hairpin winding, Proceedings of the 2012 IEEE 75th Vehicular Technology Conference (VTC Spring), 1-4.

[https://doi.org/10.1109/VETECS.2012.6240320]

-

Nuzzo, S., Barater, D., Gerada, C., Vai, P., (2021), Hairpin windings: An opportunity for next-generation e-motors in transportation, IEEE Industrial Electronics Magazine, 16(4), 52-59.

[https://doi.org/10.1109/MIE.2021.3106571]

-

Ghahfarokhi, P. S., Podgornovs, A., Cardoso, A. J. M., Kallaste, A., Belahcen, A., Vaimann, T., (2021), Hairpin windings manufacturing, design, and ac losses analysis approaches for electric vehicle motors, Proceedings of the 2021 11th International Electric Drives Production Conference (EDPC), 1-7.

[https://doi.org/10.1109/EDPC53547.2021.9684208]

-

Kuehl, A., (2022), Effects of insulation residues on the contacting process of copper flat wire connections, Proceedings of the 2022 IEEE 67th Holm Conference on Electrical Contacts (HLM), 1-8.

[https://doi.org/10.1109/HLM54538.2022.9969811]

-

Koren, Y., (1988), Adaptive control systems for machining, Proceedings of the 1988 American Control Conference, 1161-1167.

[https://doi.org/10.23919/ACC.1988.4789896]

-

Amitay, G., Malkin, S., Koren, Y., (1981), Adaptive control optimization of grinding, Journal of Manufacturing Science and Engineering, 103(1), 103-108.

[https://doi.org/10.1115/1.3184449]

-

Watanabe, T., (1986), A model-based approach to adaptive control optimization in milling, Journal of Dynamic Systems, Measurement and Control, 108(1), 56-64.

[https://doi.org/10.1115/1.3143743]

-

Chen, P., Zhang, X., Feng, M., Li, S., Pan, X., Feng, W., (2022), Research on adaptive control of grinding force for carbide indexable inserts grinding process based on spindle motor power, Machines, 10(9), 802.

[https://doi.org/10.3390/machines10090802]

-

Rowe, W. B., (2013). Principles of modern grinding technology, William Andrew.

[https://doi.org/10.1016/B978-0-323-24271-4.00016-6]

Master student in the Department of Mechanical Engineering, Chungnam National University. His research interest is machining process control.

E-mail: tjdwls5513@naver.com

Ph.D. candidate in the Department of Mechanical Engineering, Chungnam National University. His research interest is intelligent CNC.

E-mail: kingoj0@o.cnu.ac.kr

Director in Planning Department, DKTEC Industry Corporation. His work interest is entrepreneurial strategy and policy, technology commercialization.

E-mail: jskim@dktec.co

Director in R&D research center, DKTEC Industry Corporation. His work and research interest is robot control technology and mechanical precision engineering.

E-mail: lsk@dktec.co

Associate Professor in the School of Mechanical Engineering, Chungnam National University. His research interests include smart machine tool, robotic machining systems and digital twin.

E-mail: wklee@cnu.ac.kr