저마늄 소재의 초정밀가공공정을 통한 표면특성분석 및 스포크형상 결함제거

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Germanium, an optical material, has high transmittance and refractive index and low light scattering in the infrared region, and research is being conducted to utilize it in various industrial fields. Various forms of optical lenses can be subjected to ultra-precision machining with high quality surface roughness, and they form accuracy through single point diamond turning (SPDT). In particular, the diamond tool with a negative rake angle and the u-LAM process that applies a 1,064 nm laser to the material have been studied to fabricate brittle materials into optical lenses. In this study, the effects of process parameters, such as laser power (W), spindle speed (RPM), feed rate (mm/min), and depth of cut (μm), on the surface roughness of a sub-nanometer scale and the occurrence of defects during the machining process were analyzed for Germanium materials. The process of removing these defects was also analyzed.

Keywords:

Brittle material, Germanium, Magnetorheological finishing, u-LAM, Ultra-precision machining키워드:

취성재료, 저마늄, 자기유변유체연마, u-레이저 보조 가공, 초정밀가공1. 서론

21년 발사된 제임스 웹 망원경(JWST)과 22년에 발사된 다누리호를 통해 국내뿐 아니라 전 세계적으로 우주탐사에 대한 관심과 연구가 지속적으로 진행되고 있다. 이러한 우주 및 달탐사 연구가 추진하는 목표 중 하나는 새로운 에너지자원이나 천체를 관측하는 것이다. 이를 위해서는 빛의 일부분을 모아 굴절시켜 물체의 광학적 상을 만드는 적외선 렌즈 광학계가 필수적이며 고품질의 적외선 렌즈를 제작하기 위한 초정밀가공기술이 요구된다.

적외선 렌즈는 적외선 영역 대에서 높은 굴절률과 투과율을 가진 취성특성의 저마늄(Ge), 실리콘(Si) 등의 소재가 주로 사용된다. 특히 저마늄 소재는 높은 굴절률(He-Ne Laser, 632.8 nm 기준 5.477)의 특징으로 광학 소재로 주로 사용되며, 면심 입방체(Face Centered Cubic, FCC)의 결정구조를 갖고 있다. 이러한 취성 재료의 적외선 렌즈 가공에 대한 연구 초기에는 초정밀 다이아몬드 선삭가공(SPDT)을 응용한 가공조건 도출을 제안하였다[1-3]. 이후 고품질의 적외선 렌즈 제작 시, 요구되는 표면거칠기 및 형상정밀도를 확보하기 위해 LAM (Laser-assisted Machining)을 적용하여 최적 가공조건 도출에 대한 연구로 이어지고 있다[4-7].

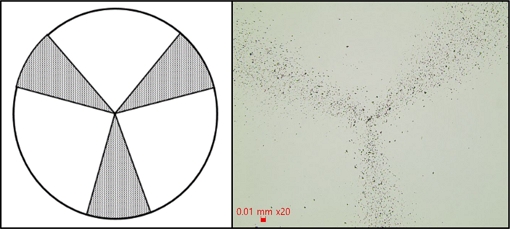

이러한 저마늄 소재를 대상으로 초정밀 다이아몬드터닝(DT) 가공을 통한 수 나노미터의 표면거칠기를 갖는 일부 가공조건에서 삼각 형태로 뻗어지는 스포크 형태가 나타나는 문제점이 있는데, 이는 재료의 결정방향에 의해 발생하는 것으로 알려져 있다[7,8].

본 연구에서는 저마늄 소재의 초정밀가공 시 LAM을 적용하여 수 나노미터의 거칠기를 갖는 가공조건과 MRF (Magnetorheological Finishing) 연마를 통해 표면거칠기 변화 특성과 표면거칠기에 영향을 미치는 스포크 발생에 대해 AE (Acoustic Emission) 센서를 적용하여 분석하였다.

2. 실험대상 및 방법

2.1 실험시편 및 장치

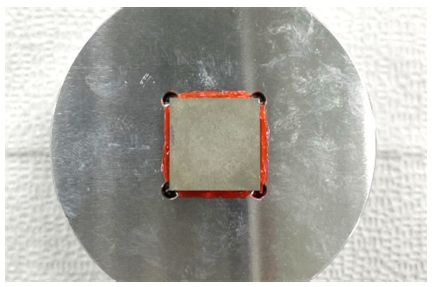

실험시편은 저마늄 소재를 초정밀가공 및 표면분석 시험 목적으로 Fig. 1과 같이 16 × 16 × 10 mm의 육면체로 가공하였고, 가공지그는 DT 가공에 적합하도록 Al 합금으로 가공 후 UV 경화 접착제로 시편과 지그를 결합하였다.

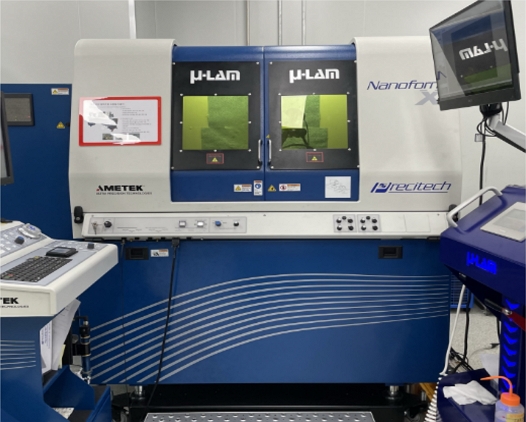

초정밀가공 장비는 AMETEK Precitech 사의 다이아몬드 터닝 머신(Diamond Turning Machine, DTM) 장비 중 Nanoform Xtc 장비에 레이저 보조 모듈(Laser-assisted Module, LAM)을 부착하여 활용하였다. 레이저 모듈에서 방출되는 빔은 1,064 nm 파장으로 초정밀가공 시 공구 투과 후 소재의 표면에 조사되는 것으로, 레이저 빔의 광(Beam) 에너지가 국소적인 열의 형태로 변환되고 소재의 연화를 유도하여 가공성을 개선시킨다[4-7].

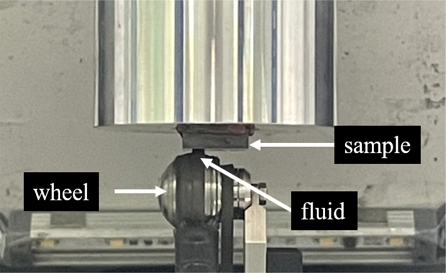

초정밀 연마장비는 Fig. 3의 QED Technologies 사의 Q-flex 300을 활용하였으며, 자기유변유체(Magnetorheological Fluid, MR Fluid)를 이용한 정밀표면 연마공정으로, 점성을 갖는 MR 유체가 일정 속도로 회전하는 휠의 표면에 공급되어 띠를 형성하고 MR 유체와 연마액이 회전하는 휠 사이의 공간에서 비자기성 연마 입자들이 MR 유체의 상부로 이탈되며 연마하게 된다[11].

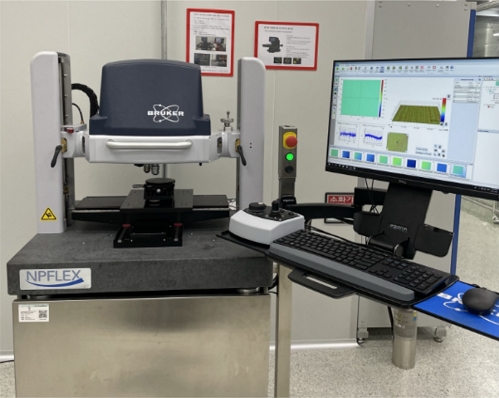

본 실험과정에서 가공조건에 따른 표면거칠기(Ra) 값을 측정하기 위해 사용한 비접촉식 국부형상 측정기는 Fig. 4와 같은 Bruker 사의 NPFLEX 백색광 간섭계이다. 백색광 간섭계의 원리는 광을 측정면과 기준면에 각각 조사하여 같은 경로에서 동일한 크기로 돌아온 후 나타나는 간섭무늬 분석을 통해 3차원 높이를 구하는 것이며, 장비의 측정범위는 스테이지면에 수평 방향으로 304 × 304 mm, 높이는 350 mm이고, 0.1 nm의 분해능을 갖는다.

2.2 실험방법

본 실험에서 정량적으로 설정한 지표는 표면거칠기로, 각 가공조건별로 DT 가공 후 측정하였다. 표면거칠기에 ÐJ北영향을 주는 기계가공 변수는 레이저 보조 모듈 사용 시 레이저 출력, 스핀들 회전속도, 이송속도, 절삭깊이가 있으며, 해당 항목을 Table 4의 가공조건에 대해 실험 계획법을 기반으로 초정밀가공 절삭조건을 설정하였다.

| (1) |

- f: feed (mm), r : tool nose radius (mm)

가공변수의 범위는 기초실험을 통하여 취성특성 소재의 초정밀 가공 시 소재의 진동 및 변화가 발생하지 않는 안정화 상태를 기준으로 설정하였다. 회전속도의 경우 시편을 진공 척에 고정 후 최고속도 회전 시 진공게이지가 안정된 상태의 최대범위로 설정하였고, 이송속도와 절삭깊이는 이론적인 표면거칠기 계산 식(1)을 기반으로 DT 가공 시 사용하는 공구의 노즈 반경을 고려하여 설정하였다.

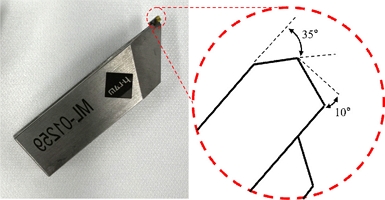

저마늄 소재의 경우 취성특성으로 인하여 초정밀 선삭가공 시 공구의 경사각이 음의 각일수록 가공성이 좋다고 연구되었다[2-4].

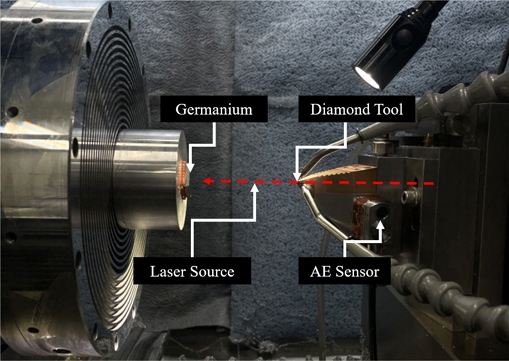

이를 통해, 시편의 초정밀 DT 가공 시 Fig. 6과 같은 Negative Angle 형태의 LAM 전용 단결정 다이아몬드 공구를 사용하여 초정밀 DT 가공을 하였으며, 일부 가공조건에서 Fig. 7과 같이 Defects의 형성으로 발생하는 스포크의 경향성을 분석하기 위해 절삭가공 중 재료접촉과 공구의 파손 및 마모 등의 원인으로 생성되는 고주파 에너지신호를 측정 및 분석하는 AE 센서를 적용하여 Fig. 5와 같이 실험장치를 구성하여 진행하였다[7-10].

이후 DT 가공 중 발생하는 툴마크 제거와 표면거칠기 개선 및 저마늄 소재의 연마 깊이에 따른 표면거칠기 변화 분석을 위하여 Fig. 8과 같이 20 mm 휠 및 C30 Fluid를 활용하여 깊이 500 nm 단위로 MR 연마 후 에탄올 용액을 활용하여 초음파세척을 진행하였다.

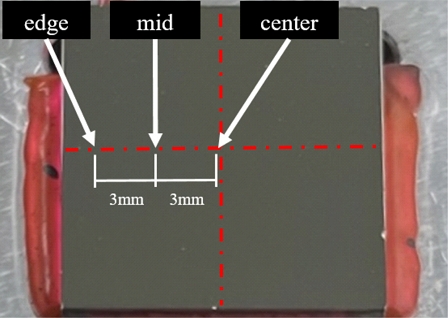

Fig. 5의 DT 선삭가공은 소재의 중심을 기준으로 회전 대칭이므로, 가공 시 소재의 진입부(Edge)와 중심부(Center)에서는 소재의 반경에 따른 회전속도의 차이와 진입부의 단속절삭부로 인해 중앙부(Middle)에 비해 가공 면의 품질이 좋지 않은 경향성이 있으므로, 소재의 진입부로부터 2 mm 여유를 두고 Fig. 9와 같이 일정 간격으로 3-point의 표면거칠기에 대해 백색광 간섭계를 활용하여 반복측정 후 평균값으로 나타내었다.

3. 실험결과 및 고찰

3.1 레이저 출력에 따른 표면거칠기

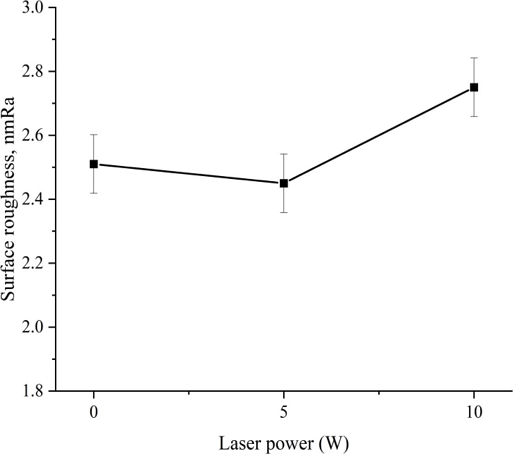

Fig. 10은 회전속도 3,000 RPM, 이송속도 4 mm/min, 절삭깊이 4 μm의 가공조건에서 레이저 출력에 따른 표면거칠기를 측정한 결과이다. 레이저 출력의 범위는 저마늄 소재의 레이저 모듈을 활용한 기초실험을 통해 레이저 출력 15 W의 대부분 가공조건에서 소재 표면이 타는 구간이 확인되어 0, 5, 10 W로 설정하였다.

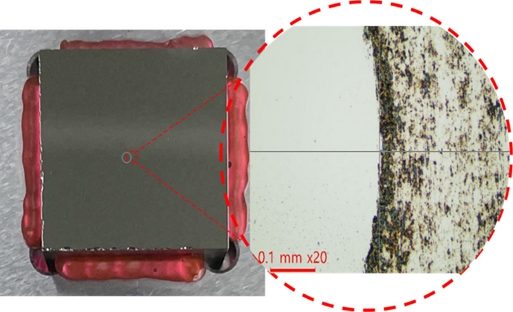

레이저 출력 10 W 고정의 일부 가공조건에서도 소재의 중심부에 레이저 출력으로 인하여 Fig. 11과 같이 소재가 타는 구간을 확인하였다. 이러한 원인으로는 레이저 출력에 비해 낮은 회전선 속도 및 이송속도로 인하여 레이저가 소재 중심부에서 국부적으로 조사되어 나타나는 현상으로 보이며, 이를 통해 레이저 모듈을 적용한 초정밀 DT 가공 시 레이저 출력대비 회전속도와 이송속도의 상관 관계를 확인하였다.

3.2 초정밀가공 절삭조건에 따른 표면거칠기

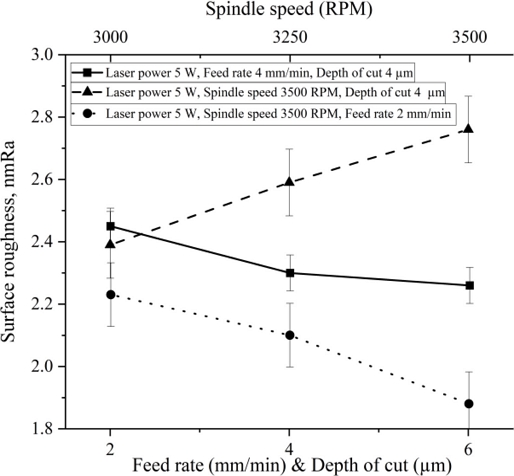

Fig. 12는 레이저 출력 5 W를 고정으로 하여 이송속도, 회전속도 및 절삭깊이에 따른 표면거칠기 측정값을 나타내었다. 첫 번째로, 회전속도는 시편을 진공 척에 고정한 후 3,600 RPM 이상 시 회전하면서 발생하는 진동으로 인하여 3,500 RPM을 최대로 하여 이송속도 4 mm/min, 절삭깊이 4 μm을 고정으로 회전속도 3,000, 3,250, 3,500 RPM을 실험범위로 설정하였다. 실험결과 3,500 RPM에서 가장 우수한 거칠기 값을 얻었고, 회전속도는 진공 척에 고정하여 회전 시 발생하는 진동의 영향이 적은 범위 내에서는 증가할수록 거칠기가 개선되는 경향을 확인하였다.

다음으로, 이송속도에 따른 표면거칠기를 분석하기 위해 회전속도 3,500 RPM, 절삭깊이 4 μm의 조건으로 이송속도를 변화하며 실험하였다. 측정결과 이송속도 2 mm/min일 때 우수한 거칠기를 얻었고, 이송속도가 증가할수록 거칠기가 악화되는 경향을 확인하였다. 이는 앞서 언급한 선삭가공 시 공구의 노즈반경 및 기하학적으로 형성되는 파형으로 인한 이론적인 표면거칠기 값과 관련이 있음을 확인하였다.

마지막으로 절삭깊이에 따른 표면거칠기를 회전속도 3,500 RPM, 이송속도 2 mm/min의 조건에서 절삭깊이 2, 4, 6 μm의 조건으로 실험하였다. 그 결과, 절삭깊이 6 μm에서 가장 우수한 거칠기를 얻었으며, 절삭깊이가 증가할수록 거칠기가 개선됨을 확인 하였다. 이는 공구의 노즈 반경에 비해 절삭깊이가 적을 시 절삭면에 발생하는 소성변형과 단속적인 칩 배출로 인하여 표면거칠기에 영향을 미치는 것으로 추측하였다.

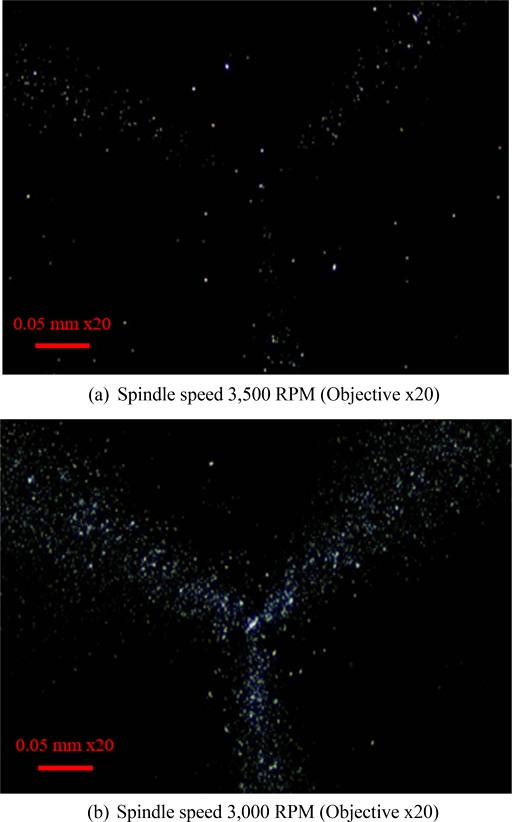

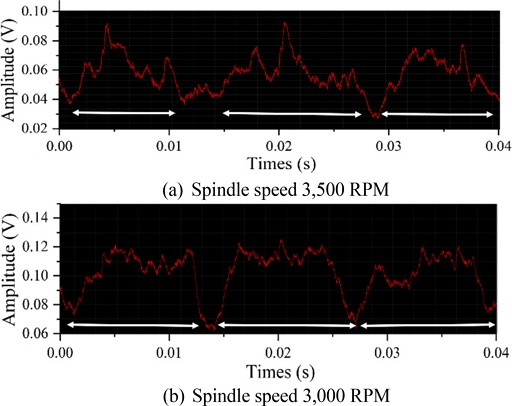

Fig. 13은 레이저 출력 5 W, 이송속도 2 mm/min, 절삭깊이 6 μm의 동일한 가공변수에서 회전속도의 차이로 인한 Defects 발생 경향을 확인하였고, Fig. 14는 AE 센서를 활용하여 스포크 발생 영역에 Fig. 13과 동일한 가공조건으로 절삭가공 중 재료를 제거 하는 동안 발생하는 고주파 에너지 신호를 분석한 결과이다.

그 결과 공구현미경으로 측정한 표면 이미지상의 Defects 발생 경향과 에너지 신호 주기와 경향성이 유사하며, 회전속도 3,250 RPM에서도 유사한 경향성을 보여, 레이저 출력 5 W, 이송속도 4 mm/min, 절삭깊이 4 μm의 가공조건에서는 회전속도가 빠를수록 스포크를 형성하는 Defects 발생이 감소하는 것을 확인하였다.

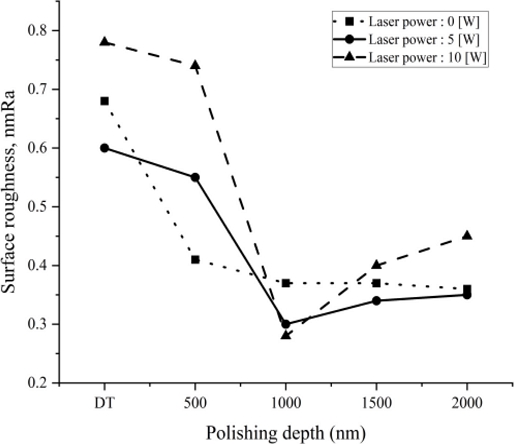

Fig. 15는 회전속도 3,500 RPM, 이송속도 4 mm/min, 절삭깊이 4 μm의 동일한 가공조건에서 레이저 출력에 따른 시편을 MR 연마를 통해 연마깊이에 따른 표면거칠기 변화를 분석하였다. 그 결과, 연마깊이 1,000 nm까지는 거칠기가 개선되는 경향을 보이나, 깊이 1,500 nm 이상 연마 시 일부 시편에서는 거칠기가 악화되거나 미소한 변화의 경향성을 확인하였다.

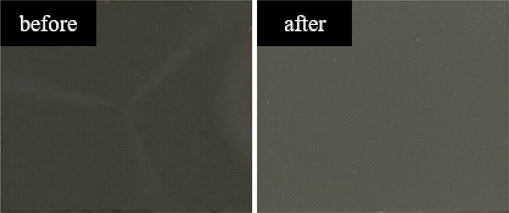

이를 통해, 저마늄 소재의 표면거칠기에 영향을 미치는 Defects가 형성되어 발생된 스포크를 일정 깊이로 MR 연마를 통해 표면거 칠기가 개선됨을 확인하였고, 추후 DT 가공으로 발생된 스포크를 제거하기 위한 최소 연마깊이 분석에 대한 추가 연구의 필요성을 확인하였다.

4. 결론

본 연구에서는 저마늄 소재의 수 나노미터급 표면거칠기를 얻기 위한 초정밀가공조건 도출과 가공공정 중 소재의 결정방향으로 인하여 변화하는 표면 특성을 분석하기 위해 실험을 진행하였다.

실험은 레이저 보조 모듈과 AE 센서, MR 연마를 활용하여 레이저 출력, 회전속도, 이송속도, 절삭깊이 변화에 따른 측정결과를 분석하였고, 저마늄 소재의 초정밀 선삭가공 시 일부 가공조건에서 발생하는 스포크 형상과 표면 특성에 대해 다음과 같은 결론을 얻었다.

1. 저마늄 소재의 초정밀 선삭가공 시 일부 가공조건에서 Defects가 형성된 스포크 형상이 발생하며, 이러한 원인으로는 소재의 결정방향에 따른 취성특성으로 추정하였다.

2. 일부 가공조건에서 레이저 출력 대비 낮은 회전속도 혹은 이송속도로 인한 레이저의 국부적인 조사를 원인으로 소재의 중심부가 타는 현상과 AE 센서를 적용한 가공을 통해 스포크의 발생 경향성을 확인하였다.

3. 레이저 출력 5 W, 회전속도 3,500 RPM, 이송속도 2 mm/min, 절삭깊이 6 μm의 가공조건에서 저마늄 소재의 가장 좋은 표면거칠기를 확인하였고, 동일한 가공조건 중 회전속도 차이에 따른 표면 Defects 발생 경향성을 확인하였다.

4. MR 연마 통해 표면특성에 영향을 미치는 Defects를 제거하여 소재 표면거칠기 개선과 연마깊이에 따른 경향성을 확인하였다.

Acknowledgments

“이 논문은 2022년도 산업자원통상부의 ‘소재부품기술개발사업’ 연구비 지원에 의하여 연구되었음.”

REFERENCES

- Yang, S.-C., Kim, G.-H., Kim, H.-S., Lee, S.-Y., Bok, M.-G., Won, J.-H., (2006), The characteristics of ultra precision machining of optical element germanium, Journal of the Korean Society for Precision Engineering, 23(6), 7-13.

- Won, J. H., Park, S. J., Ahn, B. M., Do, C. J., Hong, K. H., Kim, G. H., Ryu, B. J., (2000), The characteristics of ultra precision machining of Si and Ge, Proceedings of the Korean Society for Precision Engineering Conference, 775-778. https://www.dbpia.co.kr/journal/voisDetail?voisId=VOIS00040266#none

- Jeong, B., Kim, G.-H., Myung, T. S., Chung, E.-S., Choi, H.-J., Yeo, I. J., Jeon, M., (2016), Micro-crack analysis from ultra-precision diamond turning of IR optic material, Journal of the Korean Society for Precision Engineering, 33(11), 905-910. http://dx.doi.org/10.7736/KSPE.2016.33.11.905

-

Pawase, P., Brahmankar, P., Pawade, R., Balasubramanium, R., (2014), Analysis of machining mechanism in diamond turning of germanium lenses, Procedia Materials Science, 5, 2363-2368.

[https://doi.org/10.1016/j.mspro.2014.07.480]

- Maeng, H. H., (2022), Process optimization for ultra precision machining of WC-Co(0.5wt%) using a laser assisted module, M.Sc. Thesis, Hanbat University.

- Shahinian, H., Navare, J., Bodlapati, C., Zaytsev, D., Kang, D., Ravindra, D., (2019), High speed ultraprecision machining of germanium, Proceedings of the SPIE Optifab 2019, 59-64. https://doi.org/10.1117/12.2536360

- Shahinian, H., Navare, J., Bodlapati, C., Zaytsev, D., Kang, D., Ravindra, D., (2020), Micro laser assisted single point diamond turning of brittle and hard materials, Laser Applications in Microelectronic and Optoelectronic Manufacturing (LAMOM) XXV, 111-116. https://doi.org/10.1117/12.2547009

-

Shahinian, H., Di, K., Navare, J., Bodlapati, C., Zaytsev, D., Ravindra, D., (2020), Ultraprecision laser-assisted diamond machining of single crystal Ge, Precision Engineering, 65, 149-155.

[https://doi.org/10.1016/j.precisioneng.2020.04.020]

- Kim, J., Kang, M. C., Kim, D., (1994), A study on the characteristics of acoustic emission signal in dynamic cutting process, Journal of the Korean Society for Precision Engineering, 11(4), 69-76.

- Sim, J. K., Jeong, J. Y., Kang, C. M., Gwak, E. J., Je, T. J., (2022), Optimization of machining conditions for piezoelectric single crystals using acoustic emission signal in laser-assisted diamond turning, Proceedings of the Korean Society of Manufacturing Process Engineers Spring Conference, 166.

- Kang, J. G., (2019), Magnetorheological finishing of electroless nickel-plated mold for ultra-precision optical injection, M. Sc. Thesis, Chungnam University.

M.S. course in the Department of Mechanical Engineering, Hanbat National University. His research interest is ultra-precision machining.

E-mail: 30215303@edu.hanbat.ac.kr

Student Researcher in Korea Institute of Machinery and Materials (KIMM). His research interest is ultra-precision machining and ultrasonic applications

E-mail: shimjg95@gmail.com

Professor in the Department of Mechanical Engineering, Hanbat National University. His research interest is mechanical design.

E-mail: myungts@hanbat.ac.kr

Professor in Department of Mechanical Materials Convergence System Engineering, Hanbat National University. His research interest is ultra-precision machining.

E-mail: parkyd@hanbat.ac.kr

Professor in Department of Mechanical Materials Convergence System Engineering, Hanbat National University. His research interest is ultra-precision machining.

E-mail: ghkim@hanbat.ac.kr

M.S. course in the Department of Mechanical Engineering, Hanbat National University. His research interest is ultra-precision machining.

E-mail: 30215303@edu.hanbat.ac.kr

Ph.D. candidate in the Department of Mechanical Engineering, Chungnam National University. His research interest is ultra-precision machining.

E-mail: kangjong1008@naver.com

M.S. course in the Department of Mechanical Engineering, Hanbat National University. His research interest is ultra-precision machining.

E-mail: 20161014@o365.hanbat.ac.kr

M.S. in the Department of Mechanical Engineering, Hanbat National University. His research interest is ultra-precision machining.

E-mail: mhh95@hanbat.ac.kr

Research Engineer in Korea Basic Science Institute. His research interest is ultra-precision manufacturing technology.

E-mail: mwjeon@kbsi.re.kr