미세유체장치 내 박테리아 세포 배양을 위한 저비용 항온·항습 배양기 개발

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Advances in cell culture technology have improved the understanding of the physiological principles of cells. Recently, the development of microfluidic chips has made it possible to observe single cells in a massively parallelized and accurate manner. However, in order to maximize the availability of the microfluidic cell chip, it is essential to use an incubator that can isolate the cell culture chip from the outside while minimizing contamination and maintaining the temperature and humidity required for cell culture for a long time period. Here, we developed a thermo-hygrostat incubator consisting of an Arduino-based feedback control module for controlling a temperature and humidity complex sensor, a humidifier, and a heater. The temperature and humidity of the incubator could be actively changed according to the needs and application by simple editing control variables of Arduino coding. To demonstrate the efficiency of the device, we conducted an experiment comparing the growth of bacterial cells and obtained optimal conditions necessary for culture. In conclusion, it is expected that the newly developed thermo-hygrostat incubator can be used for a variety of purposes that require active control of temperature and humidity, as well as for long-term cultivation of bacterial cells inside a microfluidic chip.

Keywords:

Microfluidics device, Cell culture, Thermo-hygrostat incubator, Feedback control, Arduino키워드:

미세유체장치, 세포 배양, 항온항습 배양기, 피드백 제어, 아두이노1. 서론

최근 수십 년 동안 개발된 박테리아 세포 배양 기술은 세포생리학에 대한 이해를 향상시켜 세포의 특성을 파악하는데 사용되었다[1,2]. 특히 최근의 의료 및 환경 문제에서 발전된 배양 기술은 항생제, 치료용 단백질, 바이오 연료 등 다양한 분야에서 사용되어 많은 해결책을 제시했다[3-5]. 따라서 박테리아 세포 배양 기술의 발전은 생명공학, 환경공학 등 세포 배양을 필요로 하는 다른 연구 분야에서의 응용을 가속화할 것으로 예상된다[6,7]. 그러나 기존 박테리아 세포들 간의 복잡한 상호 작용으로 인해 세포의 특성 분석에 어려움이 있어, 단일 세포 수준에서 배양이 가능한 새로운 플랫폼의 개발이 필요하다[8]. 단일 세포 분리는 세포의 특성을 쉽게 파악할 수 있도록 도와주며, 더 나아가 세포 간의 상호작용을 예측할 수 있게 합니다. 다양한 단일 세포 분리 방법 중 하나는 미세유체장치를 이용한 분리 방법이다[9,10]. 미세유체장치는 마이크로/나노리터의 유체를 다룰 수 있는 장치로[11,12], 단일 세포의 특성을 파악하는데 큰 도움을 준다[13,14].

일반적으로 박테리아 세포 배양에는 고체형 배지가 사용되지만, 고체형 배지를 사용한 경우 단일 세포의 특성을 이해하는데 한계가 있다[15,16]. 이러한 한계를 극복하기 위해 미세유체공학 기술을 활용한 미세유체장치의 개발로 단일 세포 배양이 가능해졌다. 미세유체장치는 마이크로/나노리터의 유체를 구획화시키는데 용이하며[17-19], PDMS (Polydimethylsiloxane)와 같은 생체 적합성이 우수하고 마이크로 패턴 제작이 가능한 저비용 소재로 제작된다[20]. 따라서 미세유체장치는 단일 세포의 분석에 있어 한계를 극복하는데 도움이 된다. 현재 박테리아 세포 배양과 관련된 다양한 응용 실험이 가능한 미세유체장치가 개발되고 있다[21-23].

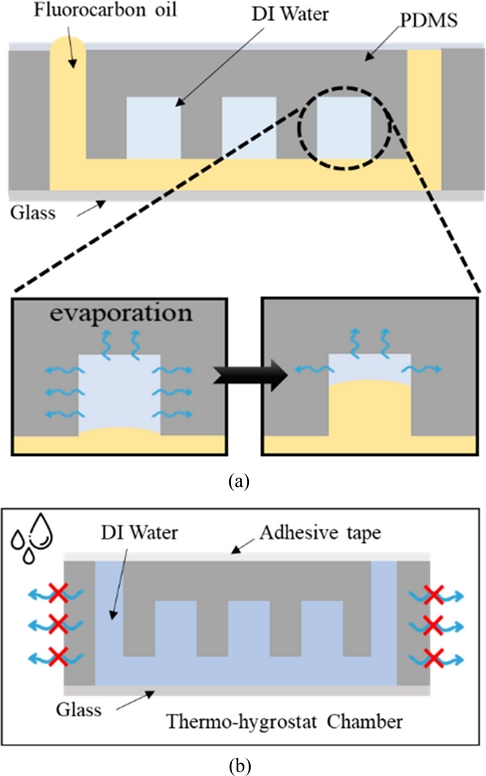

세포 배양을 위한 다양한 미세유체장치가 개발되었지만, 박테리아 세포를 배양하기 위해서는 적절한 온도와 습도를 장시간 조절할 수 있는 배양기가 필요하다[24]. 이에 본 연구에서는 박테리아 세포 배양을 위한 적절한 온도와 습도를 유지할 수 있는 항온·항습 배양기를 제작하고 구동하는 방법에 대해 다루고 있다. 세포 배양에 필요한 온도 유지는 세포 배양의 정도를 결정하는 중요한 요소이며, 습도는 공기 투과성을 띄는 PDMS의 특성상 미세유체장치 내부의 유체가 증발함에 따라 세포 배양에 영향을 미치기 때문에[25] 증발을 방지하기 위한 습도 유지가 필요하다(Fig. 1(a)). 따라서 미세유체장치에 박테리아 세포를 배양하기 위해서, 적절한 온도와 습도를 유지하는 배양기의 이용은 필수적이다(Fig. 1(b)). 현재 다양한 배양기가 상용화되어 세포 배양에 이용되고 있지만 높은 가격대를 형성하고 있다는 단점이 있다[26-28]. 따라서 이 연구에서는 쉽게 구할 수 있는 재료를 이용하여 저렴한 가격의 항온·항습 배양기를 제작했다. 이 배양기는 시중에서 유통되는 온·습도 복합 센서, 가습기 및 난방 모듈을 제어하는 온도 및 습도 피드백 제어 장치, 아크릴 등으로 제작되었다. 아두이노를 사용한 간단한 코딩 편집으로 사용자의 요구에 따라 기기의 온도와 습도를 능동적으로 변경할 수 있다. 또한 세포 배양 환경을 주기적으로 반복할 수 있고 복합 순환 모드로 사용할 수 있어 항온·항습 배양기의 적용 영역을 넓힐 수 있다. 이를 확인하기 위해 본 연구에서는 항온·항습 배양기의 제작 및 구동 방법, 온도 및 습도 제어, 박테리아 배양을 다룬다.

2. 항온·항습 배양기 제작 및 구동 방법

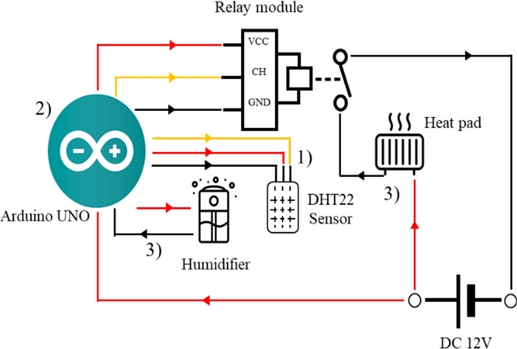

본 연구에서 제작한 항온·항습 배양기는 온·습도 복합 센서, 가습기 모듈, 발열패드, 릴레이 모듈, 아두이노, 단열재를 사용하여 제작했다(Table 1). 아두이노와 릴레이 모듈은 배양기 내부의 온도 및 습도를 조절하는 중추부이며 온·습도 복합 센서는 배양기 내부의 온도와 습도의 측정값을 아두이노에 전달한다. 또한 가습기 모듈과 발열패드는 아두이노의 명령을 받아 온도와 습도를 조절하며, 단열제는 발열패드 하단에 부착하여 발열 패드에서 발생하는 열이 배양기 내부의 다른 부품들에 전달되는 것을 방지한다.

항온·항습 배양기는 2개의 층으로 구성했다. 온·습도 복합 센서의 피드백을 받아 온도 및 습도를 조절하기 위한 아두이노와 릴레이 모듈은 습도의 영향으로 파손이 될 수 있으므로 1층에 배치하였다. 2층에는 발열패드, 가습기 센서, 온·습도 복합 센서를 배치하여 세포 배양을 위한 공간을 조성했다. 발열패드는 5 V의 전압을 이용하면 항온·항습 배양기의 내부 온도가 설정 온도에 도달하는 시간이 오래 걸린다. 이는 발열패드에 충분한 전압을 인가하지 못했기 때문에 나타나는 현상으로써, 12 V의 외부전원을 이용하여 설정 온도에 도달하는 시간을 단축했다. 하지만 발열패드를 작동시키기 위한 12 V의 전압을 아두이노에 지속해서 인가하면 부품 수명에 영향을 미칠 수 있기 때문에 릴레이 모듈을 사용해 아두이노와 발열패드의 회로를 분리시켰다. 릴레이 모듈을 사용하면 아두이노와 발열패드의 회로를 분리시킬 수 있고, 아두이노의 명령어를 전달받아 발열패드에 전력을 인가하거나 또는 차단하여 발열패드의 작동여부를 결정할 수 있다. 세포 배양을 위한 공간을 확보하기 위해 2층에는 분리 칸막이를 설치하여 세포의 배양에 필요한 공간을 확보했다. 하지만 발열패드는 세포 배양 공간의 아랫부분에 위치하고 있어 발열패드에서 발생하는 열이 칸막이에 막혀 1층에서만 열순환이 일어나 1층과 2층의 온도차이가 발생한다. 이를 방지하기 위해 칸막이에 일정한 간격으로 구멍을 내어 열순환을 방해하지 않는 세포 배양 공간을 확보했다. 본 연구에서 제작한 항온·항습 배양기는 발열패드의 열을 이용하는 장치이기 때문에 열로 인한 챔버의 외형 변형이 일어나지 않고 단열을 위해 열전도율이 낮아야 한다. 아크릴은 같은 두께의 유리에 비해 열전도율이 20% 정도 낮으며[29], 적절한 내구도를 가졌고, 성형성이 좋아 배양기의 외형은 아크릴을 이용하여 제작했다.

항온·항습 배양기의 작동원리는 다음과 같다. 1) 온·습도 복합 센서에서 배양기 내부의 온도 및 습도(측정값)를 측정하여 아두이노에 입력된 값(목표값)과 비교한다. 2) 측정값이 목표값보다 낮을 경우 발열패드와 가습기 모듈을 작동시켜 온도와 습도를 목표값에 도달시키며, 도달 이후에는 작동을 중지시킨다. 3) 이후 온·습도 복합 센서의 측정값과 목표값을 약 2초 간격으로 비교하여 발열패드 및 가습기 모듈의 작동 여부를 결정하는 과정을 반복하여 배양기 내부의 온도와 습도를 목표값으로 유지한다(Fig. 2).

3. 온도 제어

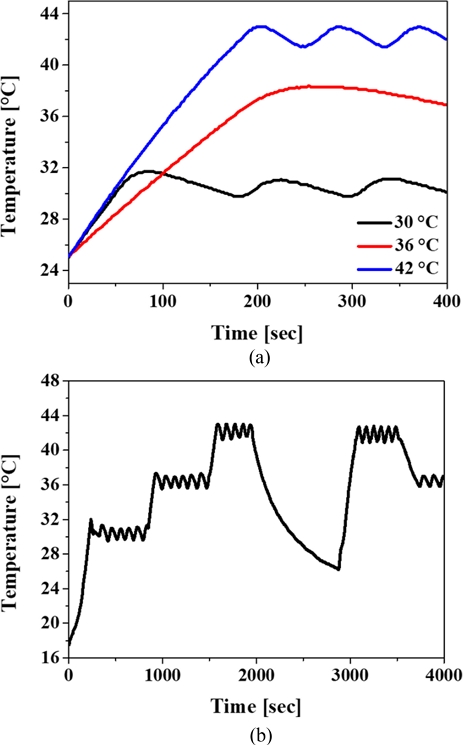

세포 배양에 적절한 온도를 유지하기 위해서는 항온 배양기가 필수적이다[30]. 따라서 본 연구에서 제작된 항온·항습 배양기의 설정 온도 도달 및 유지 성능을 확인했다. 온도 제어 능력을 검증하기 위해서는 습도를 60%로 고정하고, 배양기 내부 온도의 목표값은 30, 36, 그리고 42oC로 설정했다. 각 종류의 세포에 따라 적정 배양 온도가 다르기 때문에, 항온·항습 배양기는 다양한 설정 온도를 제공할 수 있어야 한다. 따라서, 가장 일반적으로 사용되는 36oC를 기준으로 하여, 30, 42oC와 같이 36oC보다 낮거나 높은 설정 온도에서도 온도 유지 능력을 확인했다[31].

Fig. 3(a)는 배양기 내부 온도의 시간에 따른 변화를 보여준다. 검은색 선은 30oC, 빨간색 선은 36oC, 파란색 선은 42oC의 목표값을 나타내며, 해당 값을 아두이노에 입력한 후 배양기 내부의 온도를 측정했다. 입력한 목표값까지 선형적으로 상승하여 목표 온도까지 4분 안에 도달하는 것을 확인할 수 있다. 아두이노는 배양기 내부의 온·습도 복합센서로부터 온도를 전달받아 설정 온도와 비교하며, 온도 차이가 발생하면 발열패드의 작동 및 중지를 결정하여 배양기 내부의 온도를 자동으로 조절한다. 또한 온도 제어 성능을 확인하기 위해 입력 온도를 변경하며 시간에 따른 온도 변화를 측정했다(Fig. 3(b)). 이를 통해, 설정 온도를 입력하는 것만으로 배양기 내부 온도를 ±1oC 오차 범위 내에서 유지할 수 있음을 확인했다. 이는 기존에 판매되고 있는 항온·항습 배양기 대비 대략 2배의 오차를 가지고 있지만, 제작에 사용된 저렴하고 쉽게 구할 수 있는 재료를 사용하고 부피 조절이 가능한 장점을 고려했을 때 이 부분은 감안할 수 있다고 생각한다. 또한, 반복되는 주기 내에서 목표 온도와 평균 온도가 동일하게 유지되며, 기존 배양기보다 체적이 작아 온도 회복이 빠르다는 장점을 확인할 수 있다. 이에 따라 본 연구에서 제작한 항온·항습 배양기는 기존 판매되고 있는 항온·항습 배양기보다 큰 오차를 가지고 있지만 다른 많은 장점을 가지고 있다.

4. 습도 제어

본 연구는 미세유체장치를 이용하여 대장균을 장시간 배양하는 것이 목표이다. 그러나 미세유체장치의 재료인 PDMS의 특성상 주위 환경이 건조할 경우 장치 내부의 배지 용액이 증발하여 대장균 배양을 방해할 수 있다. 이러한 문제를 해결하기 위해서는 증발을 막을 수 있는 적절한 습도가 필요하며, 이는 항온·항습 배양기를 이용하여 해결할 수 있다[32]. 기존에 판매되는 항온·항습 배양기는 가습과 제습의 기능을 모두 가지고 있지만, 본 연구에서는 제습의 기능을 제거하고 가습의 기능만을 이용하여 높은 습도를 유지했다. 제습의 기능을 추가할 경우 시스템의 가격과 복잡성이 높아지고, 가습의 기능만으로 배지 용액의 증발을 막을 수 있다 판단하여 이러한 방식을 선택했다. 따라서 본 연구에서는 습도의 오차가 발생할 수 있지만, 미세유체장치에서 장시간 대장균 배양을 할 수 있는 습도를 선정하기 위한 실험을 진행했다.

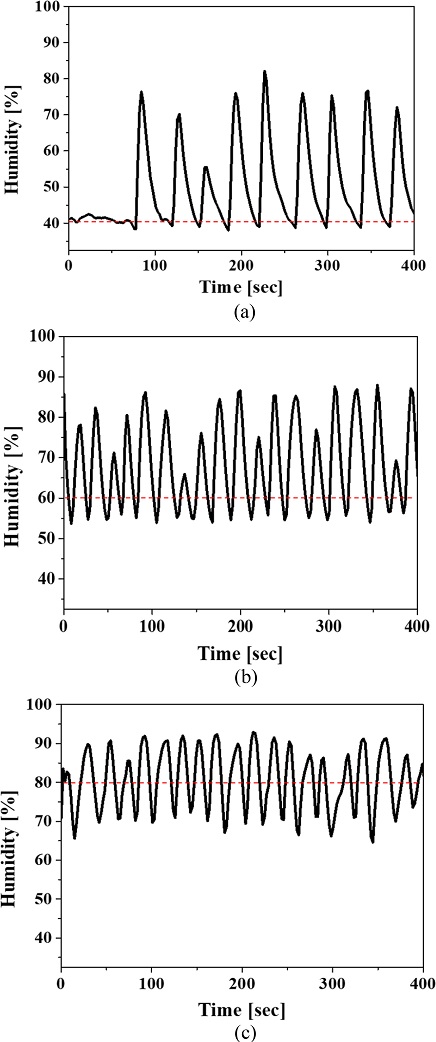

항온·항습 배양기에 필요한 습도를 선정하기 위해, 온도를 42oC로 고정하여 온도변화가 습도에 미치는 영향을 배제했다. 그리고 설정 습도는 다양한 습도 유지 가능성을 확인하기 위해 40, 60, 그리고 80%의 습도를 선정하여, 각각에 대한 습도 유지 유무를 확인했다. 목표 습도를 아두이노에 입력하고, 온·습도 복합 센서에서 측정한 값을 그래프를 통하여 확인했다. Fig. 4(a)는 설정 습도를 40%로 설정했을 때, 배양기 내부의 습도 변화를 그래프로 표현한 것이며, Fig. 4(b)는 설정 습도가 60%일 때 습도 변화를 나타낸 것이다. 설정 습도가 40, 60%일 때는 +30% 이상의 큰 오차가 나타나는 것을 확인할 수 있다. Fig. 4(c)는 설정 습도를 80%로 설정하고 배양기 내부의 습도 변화를 그래프로 나타낸 것이다. 설정 습도가 80%인 그래프는 ±10% 정도의 오차를 보여 비교적 안정적인 습도를 유지할 수 있다.

Humidity control Maintaining the humidity inside the incubator: (a) 40% humidity; (b) 60% humidity; (c) 80% humidity

40, 60%의 설정 습도에서 큰 오차가 발생하는 원인은 제습 기능의 부제와 가습기 모듈의 작동방식 때문이다. 제습 기능의 부제로 인해 수증기 배출량의 조절이 어렵고 가습기 모듈의 작동방식에 의해 목표 습도에 도달하면 가습기 모듈의 작동이 중단되지만, 배양기를 강제로 개방하지 않으면 습도를 낮출 방법이 없어서 원하는 습도보다 많은 양의 수증기가 발생하게 되어 큰 오차가 발생한다. 하지만 80%의 설정 습도에서는 비교적 안정적인 습도를 유지할 수 있다. 이는 높은 습도로 인하여 수증기가 포화 상태이므로 안정적인 습도를 유지할 수 있다. 따라서, 제작된 항온·항습 배양기는 미세유체장치 내부의 유체가 증발하지 않는 습도를 유지하는 것이 목표이기 때문에 세포 배양을 위해서는 포화 상태의 충분한 습도가 필요하다. 이를 통해 본 연구에서 제작된 항온·항습 배양기는 80%의 설정 습도가 미세유체장치 내부에 세포를 배양하기 위한 적절한 습도임을 알 수 있다.

5. 배양기의 항온 유지를 통한 GFP 대장균 배양

5.1 GFP 대장균 배양 방법

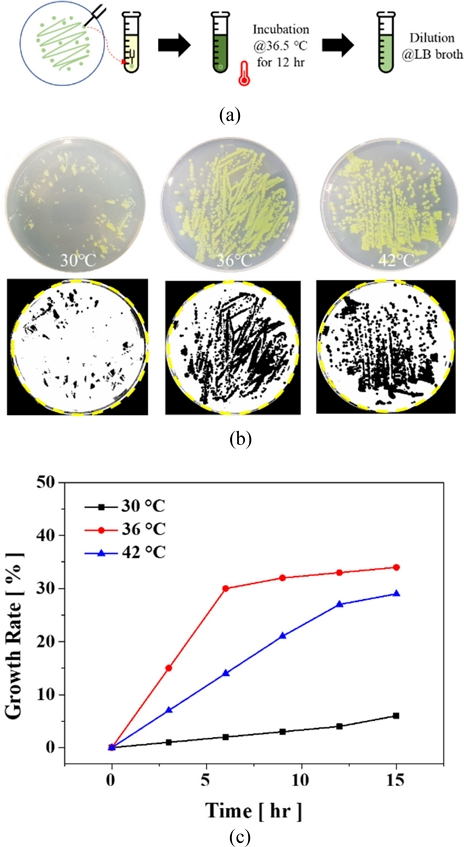

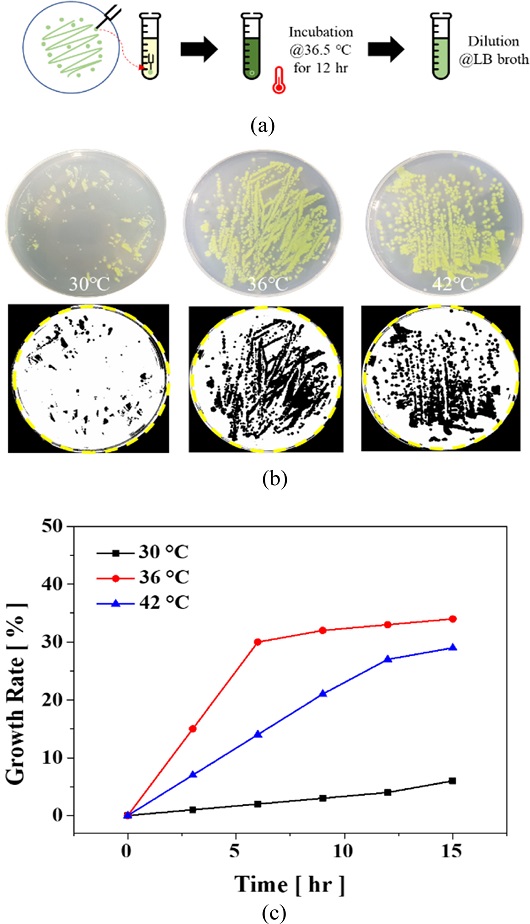

대장균 배양에는 녹색 형광 단백질(Green Fluorescence Protein)을 발현하며 항생제(Ampicillin) 내성을 가진 대장균을 사용하였다. 대장균을 배양시키는 순서는 다음과 같다. 우선 고체배지에 배양된 대장균을 채취한 다음, 액체배지에 접종한다. 액체배지는 항생제가 포함된 배지 용액(Terrific Broth)을 사용했다. 본 연구에서 사용된 대장균은 항생제에 내성이 있기 때문에 항생제가 포함된 배지를 사용하여 실험과정에서의 오염을 방지할 수 있다. 이후 대장균을 접종한 액체 배지를 배양기에 36.5oC로 12시간 동안 배양시킨다. 이후 대장균이 배양된 액체 배지에서 대장균을 채취하여 항생제가 포함된 고체형 배지에 접종시킨다(Fig. 5(a)).

5.2 다양한 온도에서의 GFP 대장균 배양

대장균의 성장은 배양 온도에 따라 결정되며, 적정 배양 온도는 36oC이다[31]. 이를 기준으로 적정 배양 온도보다 낮은 30oC를 유지했을 때와 적정 배양 온도보다 높은 42oC를 유지했을 때 대장균 군집의 성장 비율을 확인하여 항온·항습 배양기의 온도 유지 여부와 대장균 배양에 필요한 온도를 파악했다. 대장균이 접종된 고체형 배지를 30, 36, 그리고 42oC에서 15시간 동안 배양했으며, 가습기 모듈은 작동시키지 않았다. 이후 Image J 소프트웨어를 사용하여 대장균이 배양된 면적을 확인하여 검은색 영역으로 처리하고 고체 배지 플레이트 면적 대비 대장균이 배양된 검은 영역의 비율을 구하여 각 온도에 따른 대장균 군집의 성장을 비교했다.

먼저 30oC에서 실시한 실험의 경우, 한천 플레이트 전체 면적에서 박테리아가 차지하는 비율은 6%로 가장 낮았다. 다음으로 36oC에서 실시한 실험의 경우는 34%로 가장 높은 비율의 면적을 차지했으며, 마지막으로 42oC에서 실시한 실험은 29%의 면적이 계산되었다(Fig. 5(b)). 36oC와 42oC에서 차지하는 면적은 비슷해 보이지만, 이는 대장균의 성정 한계 때문이다. 실험 중 36oC의 경우 6시간 이후부터 대장균의 성장이 느려졌고, 42oC의 경우 11시간 이후부터 대장균 세포의 성장이 느리게 일어났다. 이를 통해 대장균 배양에 가장 적합한 온도는 36oC임을 확인할 수 있다(Fig. 5(c)). 항온·항습 배양기의 설정 온도가 체온과 비슷한 36oC일 때, 대장균의 높은 성장률이 나타났다. 이는 대장균이 사람의 체온에서 배양이 가장 활발하게 이루어지는 적정 온도임을 감안하였을 때[31] 제작한 항온·항습 배양기의 목표 온도를 유지하는 기능은 적절하게 수행함을 확인할 수 있다.

6. 항온 항습 챔버를 사용한 미세유체장치 내부에 GFP 대장균 배양

6.1 미세유체 칩 제작방법

미세유체장치는 포토리소그래피(Potolithography) 공정과 PDMS Casting 공정을 이용해 제작하였다[25,33]. 간단히 설명하자면, 웨이퍼에 감광액(Negative, SU-8 2025, MicroChem)을 도포하여 자외선 노광기(Mask Aligner, MDA-60MS, MidasSystem)를 사용해 자외선에 노출시킨다. 자외선에 노출되지 않은 감광액을 제거하기 위해 현상액(SU-8 developer, Kayaku Advanced Materials)에 노출시키면 마스터 몰드가 제작된다. 제작된 마스터 몰드는 실렌(Silane, Sigma-Aldrich)으로 표면을 코팅한다. 이후 미세유체장치를 만들기 위해서는 마스터 몰드에 PDMS (Poly Dimethyl Siloxane, Silgard 184, Dow Corning)를 도포하고 60oC에서 4시간 동안 경화시킨다. 경화된 PDMS를 마스터 몰드에서 분리한 후, 분리된 PDMS와 슬라이드 글라스에 O2 50 sccm과 50W에서 30초간 플라즈마 처리(Cute-MP, Femto Science)를 진행한 후 부착하면 미세유체장치가 완성된다. 제작된 미세유체장치는 입자들의 비특이적 결합을 방지하기 위해 0.01% 계면활성제(Pluronic Surfactant)로 코팅하였으며, 모든 미세유체장치는 오염을 방지하기 위해 실험당 한 번만 사용하였다.

6.2 미세유체장치 내부에 GFP 대장균 고립 방법

대장균 배양에 앞서 Fig. 6(a)와 같이 미세유체장치에 대장균을 구획화 시켜준다. 제작된 미세유체장치 내부는 진공펌프를 이용하여 채널을 진공상태로 만들고 접착 테이프를 채널의 입구와 출구에 부착한다. 그 후 진공펌프를 다시 사용하여 미세유체장치 내부의 공기를 완전히 배출시키면 채널 내부는 진공상태가 된다. 다음으로 대장균을 12시간 동안 액체 배지를 멸균 증류수에 1 : 1000의 비율로 희석시켜 미세유체장치의 입구에 주입하면 진공 상태인 채널을 따라 용액이 채워진다. 이후 플루오로카본 오일(Fluorocarbon Oil)을 사용하여 대장균이 포함된 액체배지를 구획화 시킬 수 있다.

6.3 습도 유지에 따른 미세유체장치 내부의 GFP 대장균 배양

PDMS는 공기 투과성이 있어서 PDMS로 제작된 미세유체장치에서는 용액이 증발하여 문제가 발생할 수 있다. 예를 들어 대장균 배양 중에는 미세유체장치 내부의 액체 배지가 증발하게 되면 대장균 배양이 불가능하다. 따라서 본 연구에서는 항온·항습 배양기를 이용하여 습도를 높여 채널 내부의 액체 배지가 증발되는 것을 막아 이러한 문제점을 해결했다. 미세유체장치에서 대장균 배양에 적절한 습도가 중요한 것을 확인하기 위해, 항온·항습 배양기를 36oC의 온도만 유지한 경우와 36oC의 온도와 80%의 습도를 유지한 경우에서 대장균 배양율을 비교했다. 그 결과, 항온·항습 배양기에서 온도와 습도를 유지한 경우 8시간 동안 대장균이 잘 성장하였으며, 시간이 지날수록 채널의 전반적인 구획에서 대장균이 증식하는 것을 확인할 수 있다(Fig. 6(b)). 반면에 항온·항습 배양기를 이용하여 온도만 유지한 경우 8시간이 지나면 미세유체장치 내부의 액체 배지가 증발하여 대장균이 구획의 가장자리에 몰렸다(Fig. 6(c)). 따라서, PDMS로 만들어진 미세유체장치에서 액체 배지의 증발이 대장균 배양에 영향을 미친다는 것을 확인할 수 있다. 또한, 본 논문에서 제작한 항온·항습 배양기는 ±10%의 오차가 존재하는 80%의 설정 습도를 이용해도 장시간 대장균이 배양됨을 알 수 있어, 본 연구의 목적이 잘 수행되는 항온·항습 배양기임을 확인했다.

7. 결론

본 논문에서는 쉽게 구할 수 있는 재료를 이용하여 저렴한 가격으로 항온·항습 배양기를 제작했다. 이 배양기는 가공이 쉬운 아크릴을 사용하여 다양한 형태로 제작이 가능하며 모듈의 수를 조절함에 따라 다양한 크기의 배양기를 만들 수 있는 장점이 있다. 작은 부피의 항온·항습 배양기를 제작할 경우, 열용량이 더욱 줄어 배양기 내부의 온도 반응성이 향상될 것으로 예상된다. 그러나 습도 조절에 관련해서는 극단적인 오차가 형성됨을 확인할 수 있고 이는 제습 기능의 부제와 가습기 모듈의 한계로 인하여 발생된다. 가습기 모듈의 직접적인 수증기 분사로 인해 보다 많은 수증기가 배양기 내부로 유입되어 원하는 습도보다 더 높은 습도가 유지되고 제습 기능의 부재로 인하여 수증기 배출량 조절이 어렵다. 하지만 항온·항습 배양기의 용도는 미세유체채널 내부에 액체 배지의 증발을 막는 용도로 사용되기 때문에, 미세유체채널 내부에서 세포 배양을 진행하는 것에는 문제가 없다. 대장균 배양 실험에서도 항온·항습 배양기에서의 배양이 잘 이루어졌으며, 이는 대장균 배양에 이 배양기를 사용하기 적합하다는 것을 알 수 있다. 따라서 이러한 장비는 저렴한 가격과 세포를 배양에 충분한 성능을 제공하여 고가의 장비를 도입하기 힘든 연구실에서 유용하게 사용될 것으로 기대된다.

Acknowledgments

이 연구는 금오공과대학교 대학 학술연구비로 지원되었음(2021).

REFERENCES

-

Kim, M., Lim, J. W., Lee, S. K., Kim, T., (2017), Nanoscale hydrodynamic film for diffusive mass transport control in compartmentalized microfluidic chambers, Analytical Chemistry, 89(19), 10286-10295.

[https://doi.org/10.1021/acs.analchem.7b01966]

-

Merten, O.-W., (2006), Introduction to animal cell culture technology—Past, present and future, Cytotechnology, 50(1-3), 1-7.

[https://doi.org/10.1007/s10616-006-9009-4]

-

Huang, S. M., Zhao, H., Lee, J. I., Reynolds, K., Zhang, L., Temple, R., Lesko, L., (2010), Therapeutic protein–drug interactions and implications for drug development, Clinical Pharmacology & Therapeutics, 87(4), 497-503.

[https://doi.org/10.1038/clpt.2009.308]

-

Shlaes, D. M., (2015), Research and development of antibiotics: The next battleground, ACS Infectious Diseases, 1(6), 232-233.

[https://doi.org/10.1021/acsinfecdis.5b00048]

-

Halim, R., Harun, R., Danquah, M. K., Webley, P. A., (2012), Microalgal cell disruption for biofuel development, Applied Energy, 91(1), 116-121.

[https://doi.org/10.1016/j.apenergy.2011.08.048]

-

Little, L. E., Dane, K. Y., Daugherty, P. S., Healy, K. E., Schaffer, D. V., (2011), Exploiting bacterial peptide display technology to engineer biomaterials for neural stem cell culture, Biomaterials, 32(6), 1484-1494.

[https://doi.org/10.1016/j.biomaterials.2010.10.032]

-

Carvalho, T., Guedes, G., Sousa, F. L., Freire, C. S., Santos, H. A., (2019), Latest advances on bacterial cellulose?based materials for wound healing, delivery systems, and tissue engineering, Biotechnology Journal, 14(12).

[https://doi.org/10.1002/biot.201900059]

-

Blainey, P. C., (2013), The future is now: Single-cell genomics of bacteria and archaea, FEMS Microbiology Reviews, 37(3), 407-427.

[https://doi.org/10.1111/1574-6976.12015]

-

Roman, G. T., Chen, Y., Viberg, P., Culbertson, A. H., Culbertson, C. T., (2007), Single-cell manipulation and analysis using microfluidic devices, Analytical and Bioanalytical Chemistry, 387(1), 9-12.

[https://doi.org/10.1007/s00216-006-0670-4]

-

Prakadan, S. M., Shalek, A. K., Weitz, D. A., (2017), Scaling by shrinking: empowering single-cell'omics' with microfluidic devices, Nature Reviews Genetics, 18(6), 345-361.

[https://doi.org/10.1038/nrg.2017.15]

-

Yeo, L. Y., Chang, H. C., Chan, P. P., Friend, J. R., (2011), Microfluidic devices for bioapplications, Small, 7(1), 12-48.

[https://doi.org/10.1002/smll.201000946]

-

Kim, M., Lim, J. W., Lee, S. K., Kim, T., (2017), Nanoscale hydrodynamic film for diffusive mass transport control in compartmentalized microfluidic chambers, Analytical Chemistry, 89(19), 10286-10295.

[https://doi.org/10.1021/acs.analchem.7b01966]

-

Marcus, J. S., Anderson, W. F., Quake, S. R., (2006), Microfluidic single-cell mRNA isolation and analysis, Analytical Chemistry, 78(9), 3084-3089.

[https://doi.org/10.1021/ac0519460]

-

Gossett, D. R., Weaver, W. M., Mach, A. J., Hur, S. C., Tse, H. T. K., Lee, W., Amini, H., Di Carlo, D., (2010), Label-free cell separation and sorting in microfluidic systems, Analytical and Bioanalytical Chemistry, 397(8), 3249-3267.

[https://doi.org/10.1007/s00216-010-3721-9]

-

Xu, T., Li, Y., Han, X., Kan, L., Ren, J., Sun, L., Diao, Z., Ji, Y., Zhu, P., Xu, J., (2023), Versatile, facile and low-cost single-cell isolation, culture and sequencing by optical tweezer-assisted pool-screening, Lab on a Chip, 23(1), 125-135.

[https://doi.org/10.1039/D2LC00888B]

-

Bonnet, M., Lagier, J. C., Raoult, D., Khelaifia, S., (2020), Bacterial culture through selective and non-selective conditions: The evolution of culture media in clinical microbiology, New Microbes and New Infections, 34, 100622.

[https://doi.org/10.1016/j.nmni.2019.100622]

-

Revzin, A., Russell, R. J., Yadavalli, V. K., Koh, W.-G., Deister, C., Hile, D. D., Mellott, M. B., Pishko, M. V., (2001), Fabrication of poly (ethylene glycol) hydrogel microstructures using photolithography, Langmuir, 17(18), 5440-5447.

[https://doi.org/10.1021/la010075w]

-

Xia, Y., Whitesides, G. M., (1998), Soft lithography, Annual Review of Materials Science, 28(1), 153-184.

[https://doi.org/10.1146/annurev.matsci.28.1.153]

-

Sharma, E., Rathi, R., Misharwal, J., Sinhmar, B., Kumari, S., Dalal, J., Kumar, A., (2022), Evolution in lithography techniques: Microlithography to nanolithography, Nanomaterials, 12(16), 2754.

[https://doi.org/10.3390/nano12162754]

-

Mata, A., Fleischman, A. J., Roy, S., (2005), Characterization of polydimethylsiloxane (PDMS) properties for biomedical micro/nanosystems, Biomedical Microdevices, 7(4), 281-293.

[https://doi.org/10.1007/s10544-005-6070-2]

-

Nieto, D., McGlynn, P., de la Fuente, M., Lopez-Lopez, R., O’connor, G. M., (2017), Laser microfabrication of a microheater chip for cell culture outside a cell incubator, Colloids and Surfaces B: Biointerfaces, 154, 263-269.

[https://doi.org/10.1016/j.colsurfb.2017.03.043]

-

Han, C., Pang, S., Bower, D. V., Yiu, P., Yang, C., (2013), Wide field-of-view on-chip Talbot fluorescence microscopy for longitudinal cell culture monitoring from within the incubator, Analytical Chemistry, 85(4), 2356-2360.

[https://doi.org/10.1021/ac303356v]

-

Tanyeri, M., Tay, S., (2018), Viable cell culture in PDMS-based microfluidic devices, in: Methods in cell biology, Elsevier, 148, 3-33.

[https://doi.org/10.1016/bs.mcb.2018.09.007]

-

Halldorsson, S., Lucumi, E., Gómez-Sjöberg, R., Fleming, R. M., (2015), Advantages and challenges of microfluidic cell culture in polydimethylsiloxane devices, Biosensors and Bioelectronics, 63, 218-231.

[https://doi.org/10.1016/j.bios.2014.07.029]

-

Lee, J., Kim, M., (2022), Polymeric microfluidic devices fabricated using epoxy resin for chemically demanding and day-long experiments, Biosensors, 12(10), 838.

[https://doi.org/10.3390/bios12100838]

-

Lin, J.-L., Wu, M.-H., Kuo, C.-Y., Lee, K.-D., Shen, Y.-L., (2010), Application of indium tin oxide (ITO)-based microheater chip with uniform thermal distribution for perfusion cell culture outside a cell incubator, Biomedical Microdevices, 12(3), 389-398.

[https://doi.org/10.1007/s10544-010-9395-4]

-

Yu, F., Deng, R., Hao Tong, W., Huan, L., Chan Way, N., IslamBadhan, A., Iliescu, C., Yu, H., (2017), A perfusion incubator liver chip for 3D cell culture with application on chronic hepatotoxicity testing, Scientific Reports, 7(1), 1-16.

[https://doi.org/10.1038/s41598-017-13848-5]

-

Barbulovic-Nad, I., Au, S. H., Wheeler, A. R., (2010), A microfluidic platform for complete mammalian cell culture, Lab on a Chip, 10(12), 1536-1542.

[https://doi.org/10.1039/c002147d]

-

Qiu, X., Song, G., Chu, X., Li, X., Tang, G., (2013), Preparation, thermal properties and thermal reliabilities of microencapsulated n-octadecane with acrylic-based polymer shells for thermal energy storage, Thermochimica Acta, 551, 136-144.

[https://doi.org/10.1016/j.tca.2012.10.027]

-

Ratkowsky, D. A., Olley, J., McMeekin, T., Ball, A., (1982), Relationship between temperature and growth rate of bacterial cultures, Journal of Bacteriology, 149(1), 1-5.

[https://doi.org/10.1128/jb.149.1.1-5.1982]

- Noor, R., Islam, Z., Munshi, S. K., Rahman, F., (2013), Influence of temperature on Escherichia coli growth in different culture media, Journal of Pure and Applied Microbiology, 7(2), 899-904.

-

Morales Navarrete, P., Yuan, J., (2020), A single-layer PDMS chamber for on-chip bacteria culture, Micromachines, 11(4), 395.

[https://doi.org/10.3390/mi11040395]

-

Kim, M., Wu, L., Kim, B., Hung, D. T., Han, J., (2018), Continuous and high-throughput electromechanical lysis of bacterial pathogens using ion concentration polarization, Analytical Chemistry, 90(1), 872-880.

[https://doi.org/10.1021/acs.analchem.7b03746]

M.S. Candidate in the Department of Mechanical Engineering, Kumoh National Institute of Technology. His research interest is microfluidics & nano-bio system.

E-mail: pwh1011@kumoh.ac.kr

Assistant Professor in the Department of Mechanical System Engineering, Kumoh National Institute of Technology. His research interest in functional materials and intelligent system.

E-mail: kimjh8729@kumoh.ac.kr

Assistant Professor in the Department of Mechanical System Engineering, Kumoh National Institute of Technology. His research interest is microfluidics & nano-bio system.

E-mail: mkim@kumoh.ac.kr