Sheath & Dilator 카테터 내 폴리머 튜브의 원형도 및 표면 개선에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

As the market for minimally invasive procedures developed rapidly, there was an increase in the demand for high-precision, high-performance catheter fabrication technology. Sheath and dilator tubes are essential intervention devices for procedures, in which catheters are used and require precise dimensional accuracy, and uniform roundness and surface roughness. Polyethylene is used in sheath and dilator limitation for processability, which causes low melt flow index and side effects. Therefore, in the extrusion process using polyethylene, it is important to study the manufacturing of tubes with improved roundness and surface roughness. In this study, we proposed a calibrator for precise production with an aim to manufacture 5Fr micro-puncture tubes, and studied the changes in the roundness and surface roughness of tubes by changing the cooling water temperature and water disk thickness. As a result, it was found that the cooling water temperature and wafer disk thickness had an effect on the roundness and surface roughness, and the roundness had an effect on the formation of the wall thickness. Therefore, these experimental results were used as a study for the production of improved Sheath and Dilator tubes.

Keywords:

Polymer extrusion process, Catheter, Roundness, Surface roughness, Contact sizing, Calibrator키워드:

고분자 압출공정, 카테터, 원형도, 표면 조도, 접촉 사이징, 교정기1. 서론

1.1 Sheath & Dilator Catheter

최소 침습 시술이란 환자의 병변을 진단하거나 치료 시, 인체에 최소한의 절개를 통해 의료기기를 삽입하는 술기의 일종으로, 시술 후의 회복 기간이 짧고 인체 내부의 해부학적인 구조를 최소화하여 합병증 등의 발병률을 줄이며, 감염 방지에 유리하여 전 세계적으로 활발하게 이루어지고 있는 시술 방법이다[1-3].

이러한 최소 침습 기반 중재시술에서 가장 많이 활용되는 의료기기는 카테터(Catheter)로서, 유로를 확보하거나, 약물 및 다른 의료기기의 전달, 진단 및 치료에 사용되는 튜브 형태의 의료기구이다.

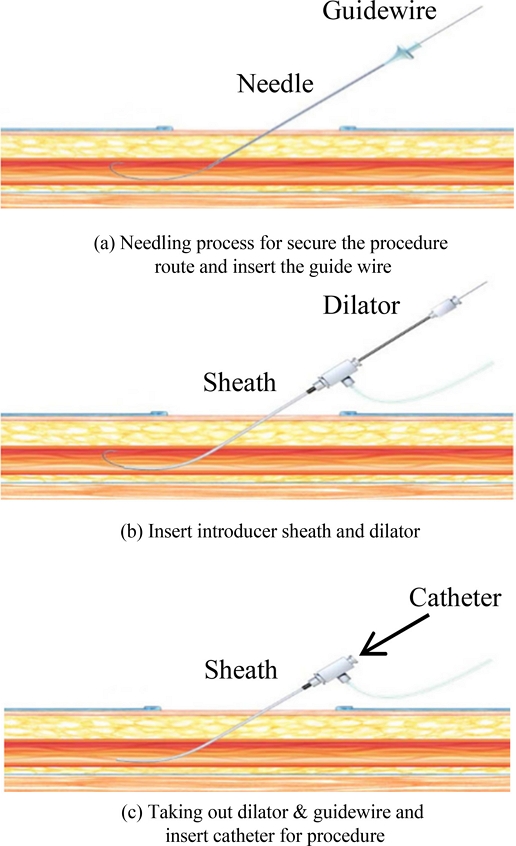

이 중 쉬스(Sheath)와 다일레이터(Dilator)는 술기 시작 단계에서 사용되는 카테터로서, 가이드 와이어(Guidewire) 혹은 진단치료용 최소 침습 의료기기를 경피적으로 진입해야 할 때, 천자부위 혈관의 손상을 방지하고 의료기기의 삽입 및 제거를 용이하게 도와주는 카테터이다[4].

최소 침습 시술을 위한 쉬스와 다일레이터 연계 경피적 진입방법은 Fig. 1에서와 같다. 천자침은 혈관을 천자한 후 가이드 와이어가 진입되기 위한 통로 역할을 하고, 가이드 와이어는 천자침 제거 후 쉬스와 다일레이터의 천자 부위 접근을 도와주며, 다일레이터는 피부에서 피하 조직을 통해 혈관으로 유로를 형성하여 경피적 진입을 유도하고, 쉬스는 진단 및 치료에 사용되는 카테터가 부드럽게 삽입되고 보호하는 역할을 하면서, 고정된 상태로 진단 및 치료가 끝날 때까지 유지한다. 특히 쉬스의 경우, 시술 시 지속적으로 삽입되어 혈관 내부로 삽입되는 다양한 카테터 등의 의료기기가 내벽의 손상 혹은 출혈없이 삽입될 수 있도록 유지해 주는 역할을 수행한다. 이와 같이 쉬스와 다일레이터는 카테터 삽입 시 자극으로 인한 혈관 벽의 상처 및 감염을 최소화하고, 안정적인 술기가 펼쳐질 수 있도록 유로를 확보해주는 최소 침습 기술의 필수적인 의료 기기이다[5].

1.2 기존 공정에서의 문제점

카테터를 구성하고 있는 폴리머 튜브는 압출 성형 공정을 통하여 제조된다. 압출 성형은 사출 성형과는 달리, 연속적인 성형 공정을 통해 튜브가 제조되는 공정으로서, 일반적으로 쉬스와 다일레이터 제조에는 의료용 고밀도 폴리에틸렌(High Density Polyethylene, HDPE)이 사용된다.

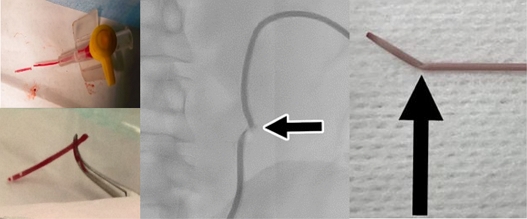

HDPE는 다른 폴리머에 비해 경도가 높아 축 강도가 높고 혈관 삽입 시 진입성능이 우수하다. 하지만 HDPE는 압출 공정 시 성형성이 좋지 않고 수축율이 높아 튜브가 다이(Die)로부터 토출되는 자유표면(Free Surface) 구간에서 냉각 수조로 이송될 때 진원도가 낮아지는 경향이 있으며, 표면 조도(Roughness)가 고르지 못한 결함이 발생한다. 이러한 결함은 미세한 혈관에 사용되는 마이크로 튜브의 제품 완성도를 떨어뜨리고 Fig. 2와 같이 제품의 파단, 뒤틀림, 꺾임 등의 위험한 상황을 유발할 수 있다. 이러한 결함은 시술 후 합병증이나 부작용의 원인이 될 수 있으며, 이를 치료하기 위한 추가적인 재시술이 실시될 경우에는 비용 및 시술 시간의 증가로 이어지게 된다[6-8].

1.3 연구동향 및 필요성

앞서 언급한 바와 같이 HDPE 압출 공정에서 발생하는 튜브의 낮은 진원도와 조도 결함을 극복하고 정밀한 의료용 튜브 제조를 위한 다양한 선행 연구가 진행되었다[9,10]. 2004년에 Kulikov et al.은 폴리에틸렌 압출 공정 시 금형부에 고무 코팅을 이용하여 튜브 표면 결함 억제에 관한 연구를 진행하였다[11]. 2009년에 Yang et al.은 저압 공기 플라즈마를 이용한 폴리에틸렌 테레프탈레이트(Polyethylene Terep-hthalate, PET)의 표면 특성 개선에 관한 연구를 수행하였다[12]. 2013년에 Goncalves et al.는 용융된 고분자 수지의 균일한 유동을 예측하기 위해 유한 체적법(FVM)을 기반으로 한 3D CFD (Computational Fluid Dynamics) Tool 기능을 개선하는 연구를 수행하였다[13]. 2018년에 Liu et al.은 수치해석을 통해 공정 변수들이 고분자 튜브의 단면 형상에 미치는 영향을 분석하고, 다구찌 기법을 이용한 공정 최적화 연구를 수행하였고[14], 2020년에 Guo et al.은 스크류 압출 성형에서 폴리에틸렌에 열적 기계적 물성이 우수한 OMT (Organo-montmorillonite)를 이용, 표면 개선된 UHMWPE (Ultra High Molecular Weight Polyethylene)에 관한 연구를 수행하였다[15]. 이와 같이 고분자를 이용한 압출 공정에서 금형의 수치 해석과 표면 개질을 기반으로 다양한 연구들이 이뤄지고 있었고, 코팅과 플라즈마 공정 등을 이용한 소재의 물성 개질 연구가 다양하게 이루어졌으나, 외경 3 mm 이하의 미세 튜브 성형 시 진원도와 표면 조도 개선에 관련된 압출 공정 연구는 많이 부족한 실정이다. 따라서 본 연구에서는 이를 개선하기 위하여 성형 공정 중에 칭 부에 적용할 수 있는 캘리브레이터(Calibrator) 개념을 도입하고, 이를 활용한 압출공정 변수의 개선을 통해 HDPE 튜브의 주요 결함이 될 수 있는 진원도와 조도의 문제점을 개선하고자 하였다.

2. 설계 제작 및 해석

2.1 마이크로 튜브 교정기(Micro Tube Calibrator)

HDPE는 보유하고 있는 높은 수축성과 점성계수로 인하여 마이크로 압출 공정에서의 제어하기에 한계가 있다. 이를 개선하고자 산업용 압출에서 사용되는 캘리브레이터 개념을 도입하고, 마이크로 튜브 성형에 최적화된 캘리브레이터를 개발하여 진원도와 표면 조도를 개선하고 튜브의 정밀성을 높이고자 하였다. 이러한 공정을 사이징 공정(Sizing Process)이라고 하며, 압출된 튜브가 압출 금형에서 토출된 시점부터 완제품의 사양으로 경화될 때까지 요구되는 수축 제어 기구(Tool) 및 기술로 구성된다. 일반적으로 사이징 공정 중에서는 접촉(Contact), 비접촉(Non-contact), 하이브리드(Hybrid) 방식 등 세 가지의 접근 방식이 있으며, 이는 압출되는 소재 및 용도에 따라 다양한 구조로 적용이 가능하다[16].

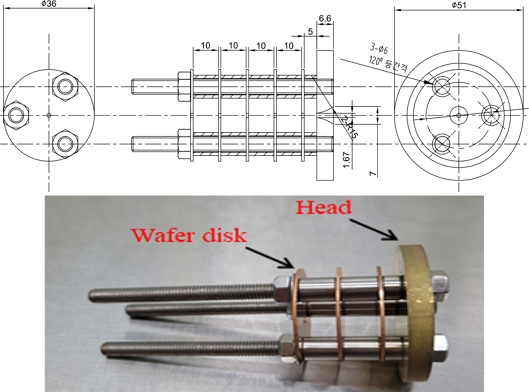

본 연구에서는 표면 윤활성이 좋은 폴리에틸렌에 적합한 접촉 사이징 공정을 적용하였다. 접촉 사이징 공정은 Table 1에서와 같이 일반적으로 Wafer-disk 또는 Sleeve의 형태로 구성되어 있다.

구조는 Fig. 3과 같이 고분자 수지, 튜브의 직경 및 공정 속도와 진공 세기 등의 요인에 따라 결정되며, 해당 연구에서는 Wafer-disk 형태의 캘리브레이터가 적용되었다.

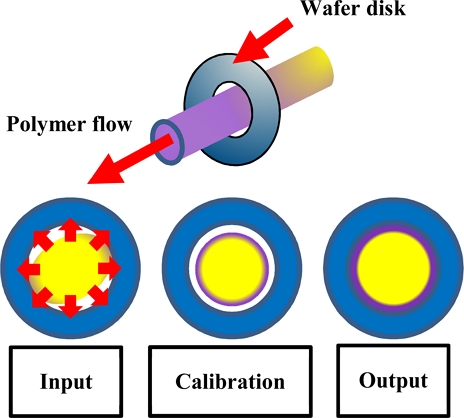

접촉 사이징 공정이란, 펠릿 형태의 고분자가 압출기 내부를 통과하며 열과 압축 에너지를 받고 금형을 통하여 자유표면으로 토출되고 난 후, 용융 압출물이 냉각수조의 입구에 위치한 캘리브레이터를 통해 통과하는 것을 의미하며, 이 때 Fig. 4와 같이 내부의 Wafer-disk와 용융 압출물이 직접 접촉하여 용융 압출물의 열을 Wafer-disk에서 냉각수로 전달하고 압출물의 경화를 통해 목표 치수 성형을 유도하게 된다. 이를 통하여 폴리머 튜브의 조도와 진원도가 개선되는 것을 기대할 수 있다.

2.2 금형 선정 및 해석

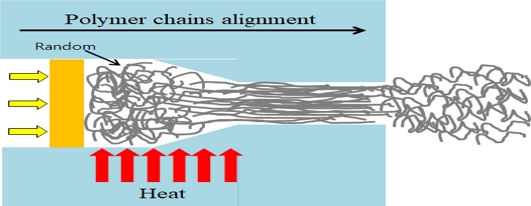

압출 공정에서 용융고분자는 유동 불안정 현상이 빈번히 발생하며, 이러한 유동 불안정은 품질에 부정적인 영향을 미친다. 이러한 유동 불안정에 영향을 미치는 대표적인 요인은 용융 고분자 유체의 점탄성 특성과 밀접한 관계를 가지고 있다. 이 중 Swell 현상은 Fig. 5와 같이 용융 폴리머가 Tip & Die 내부에서 압력을 받다가 자유 토출 시 자유표면에서 본래의 이완된 상태로 돌아가며 체적이 부풀어 오르는 현상을 말한다[17].

Swell 현상의 원인에는 고분자 재료 자체의 탄성 성질로 인한 기억 효과(Memory Effect), 탄성 회복(Elastic Recovery)과 재료의 흐름 방향보다 흐름의 직각 방향으로 더 큰 힘이 작용하는 수직응력 변동(Normal Stress Difference) 등에 의해 발생한다. 이런 현상을 공학적으로 살펴보기 위하여 사용되는 Tanner의 모델을 이용하였으며, 구성 방정식은 식(1)과 같다.

| (1) |

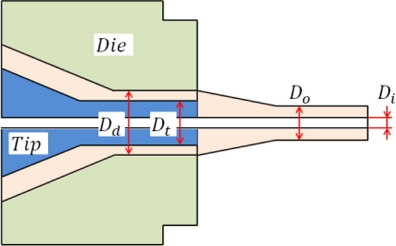

해당 구성식은 용융 상태의 폴리머가 Die를 통과하면 발생하는 Swell 현상의 정도(B)를 나타낸 무차원수로, D는 Die의 토출부 직경, τ는 전단응력, s는 고분자 수지의 이완시간, N1은 피스톤에 의한 수직응력을 의미한다. 위 식에 의해 Swell 특성이 용융고분자의 전단응력에 영향을 받는다는 것을 알 수 있고, 그로 인해 Die 직경보다 큰 압출 결과물이 나타날 수 있다는 것을 알 수 있다. 따라서 압출 공정에 적용하였을 때 설계 모델에서 발생하는 Swell 현상의 정도와 영향을 고려하여 Tip & Die 금형을 제작할 필요가 있다. 또한 압출 성형 공정 중 인출 과정에서는 풀러(Puller)의 속도에 따라서 압출물의 단면 치수 조정과 고분자 사슬의 배향도에 영향을 주기 때문에 Tip과 Die를 설계하기 위해 Fig. 6과 식(2)에 표현되어 있는 DDR을 고려하여야 한다[18].

| (2) |

여기서 Dd는 Die의 내경, Dt는 Tip의 외경, Do는 제품의외경, Di는 제품의 내경을 뜻하며 vp는 풀러(Puller)에 의한 인출속도, vf는 용융 폴리머가 토출되는 속도를 뜻한다. 통상적으로 파이프나 케이블 등의 산업용품에 사용되는 공업용 플라스틱은 Table 2과 같은 DDR 비율을 적용하며 본 연구에서도 이를 고려하여 DDR을 1.15로 설정하고 Tip과 Die를 제조하였다[19].

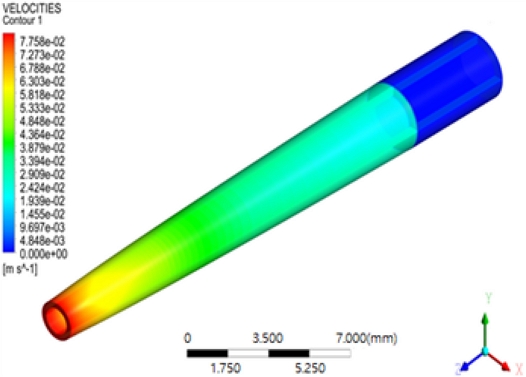

또한, 앞서 언급한 바와 같이 유변학적 특성에 의한 팽창거동 및 Swell 현상을 최소화하기 위해서 ANSYS Polyflow를 통한 유동 해석을 진행하였다.

해석 지배방정식으로 비압축성 정상상태 Navier Stokes 방정식을 사용하였으며, 식(3)과 같이 질량 보존 식으로 표현된다[20].

| (3) |

여기서 ui는 i번째 속도 성분이다. 이 과정에서 표면장력, 관성력, 중력이 무시할 수 있다고 가정하면 용융된 폴리머의 흐름에 대한 운동량 보존 방정식은 식(4)와 같이 표현된다.

| (4) |

여기서 p는 압력이고, τ는 응력 텐서이다. Generalized Newtonian Fluid의 경우 응력 텐서는 식(5)와 같이 정의된다.

| (5) |

이를 적용하여 아래 Table 3과 Fig. 7와 같이 격자 조건 및 경계 조건을 설정하였으며 수치해석 결과, 유동이 안정화되는 것을 확인할 수 있었고, 그에 따라 금형을 제작하였다.

3. 실험 설정 및 방법

3.1 실험 공정변수

실험 중 압출기 부분에서의 온도 조건은 HDPE의 유리 전이 온도와 녹는점을 고려하여 Table 4와 같이 설정하였다.

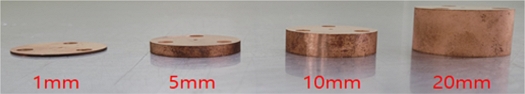

또한, 압출량과 튜브 내경 구성을 위한 공기 유량, 풀러(Puller)의 속도는 해석 시 활용한 값 대비 ±5% 이내 범위로 유지되도록 하여 실험을 수행하였다. 변경되는 실험 공정변수로는 Table 5와 Fig. 8에서와 같이 토출된 용융 폴리머의 고형화에 영향을 주는 냉각수 온도와 캘리브레이터의 Wafer-disk 두께로 선정하였으며, 이를 통해 캘리브레이터가 적용되지 않은 압출공정과 캘리브레이터가 적용된 공정에서의 튜브 내외경 및 진원도를 비교하였다.

또한 용융 폴리머가 캘리브레이터를 통과할 때 내부의 Wafer-disk와 마찰을 하게 되는데 이 때 표면 조도의 영향도 분석하였다.

3.2 측정 방법

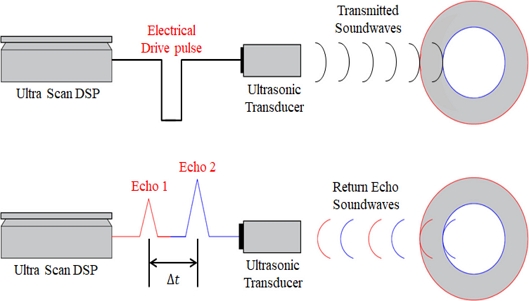

압출 공정에서 캘리브레이터의 사용여부에 따른 제조된 치수를 비교하고자 압출시스템 내의 초음파 측정기(Ultra scan 1000, NDC Technologies Inc.)를 통하여 튜브 벽 두께를 측정하였다. 아래의 Fig. 9와 같이 초음파 게이지에서 변환기로 전기 구동 펄스를 보내면 변환기에서 초음파 음파로 변환하여 폴리머 튜브의 벽으로 보내지게 되며, 에코가 발생하여 다시 변환기로 전송되어 에너지를 전기 파형으로 변환하여 튜브의 벽 두께를 측정하게 된다[21].

또한 4-축 레이저 측정기(AccuScan 6012, NDC Technolo-gies Inc.)를 이용하여 다양한 캘리브레이터 및 냉각 조건에서의 압출성형 튜브에 대한 외경을 측정하였으며, 초음파 측정기를 통한 벽 두께와 레이저 측정기를 통한 외경을 실시간 계산하여 내경까지 도출하게 되었다[22].

앞서 설정한 공정 변수 변화에 따른 공정 조건의 변화를 상세하게 분석하기 위해 아래 초정밀 CT 스캐너(GE Inc. CT Inspection Scanner System, USA) 장비를 통해 튜브를 3D 모델로 구현하고 튜브 진원도를 관찰하였다. CT에서 측정된 데이터를 바탕으로 튜브의 진원도는 식(6)을 이용하여 결과값을 비교 분석하였다.

| (6) |

이 때 A (Area) 값은 측정된 치수의 영역이고, Dm (Maximum Diameter)의 경우 실제 측정된 튜브의 최대 외경 값이다. 이를 내외경으로 나누어 측정을 진행하였다. 또한, 튜브 표면 조도의 정량적인 측정을 위해 조도 측정기(DektakXT, Bruker)를 사용하였으며, 튜브의 세 지점에서 표면을 팁으로 긁으며 나타나는 결과값을 바탕으로 표면 조도 Ra 값을 식(7)과 같이 나타내었다.

| (7) |

4. 실험 결과

4.1 튜브 내외경 측정 결과

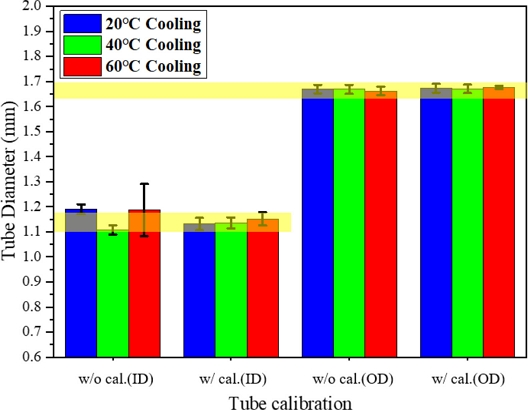

실험을 통해 압출 성형된 튜브 내외경 치수와 이들의 표준편차를 Fig. 10에 나타내었다. 튜브 내경의 경우, 캘리브레이터를 사용하지 않은 일반 압출(General Extrusion) 공정일 때, 제조된 튜브의 내경 평균 값은 모든 냉각수 온도 조건에서 ±0.03 mm에 해당되는 허용 공차범위를 벗어나며 큰 차이를 보였으며, 표준편차 또한 크게 측정되었다.

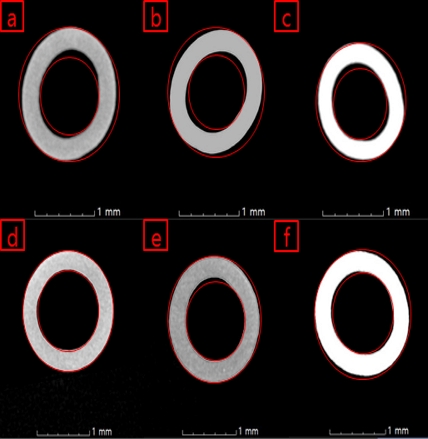

반면, 캘리브레이터(두께 10 mm)가 적용되어 제조된 튜브의 내경 평균값은 허용 공차범위 안에 있으며, 표준편차도 크지 않은 것으로 분석되었다. 한편 튜브 외경의 경우, 일반 압출공정과 캘리브레이터가 적용되었을 때 모든 냉각수 온도 조건에서 공차 범위 내에서 평균값과 표준편차를 이루고 있는 것을 관찰하였다. 실제로도 결과 그래프에서와 같이 튜브가 제조되었는지 확인하기 위하여 제조된 튜브 단면을 CT 스캐너로 촬영하여 한번 더 Fig. 11와 같이 비교하였다. 그 결과, 캘리브레이터가 장착되지 않은 일반 압출공정에서의 튜브는 모든 냉각수 온도구간에서 내외경이 원형을 이루지 않고 타원의 형태를 이루고 있는 것이 확인되었다. 반면 캘리브레이터(두께 10 mm)가 적용되어 제조된 튜브는 모든 냉각수 온도 구간에서 내외경이 원형의 형상을 이루고 있는 것을 확인하였고, 이를 통하여 일반 압출공정에서의 수집된 표준편차 결과와 실제로 제조된 튜브 사이에서의 오차가 있는 것을 확인하였다. 이러한 오차 원인은 압출 공정 시 4축에서 레이저를 조사하여 도출된 네 위치의 평균값으로 결과가 도출되기 때문인 것으로 판단되었으며, 따라서 진원도의 경우에는 CT 스캐너를 이용하여 보다 정밀하게 분석을 진행하였다.

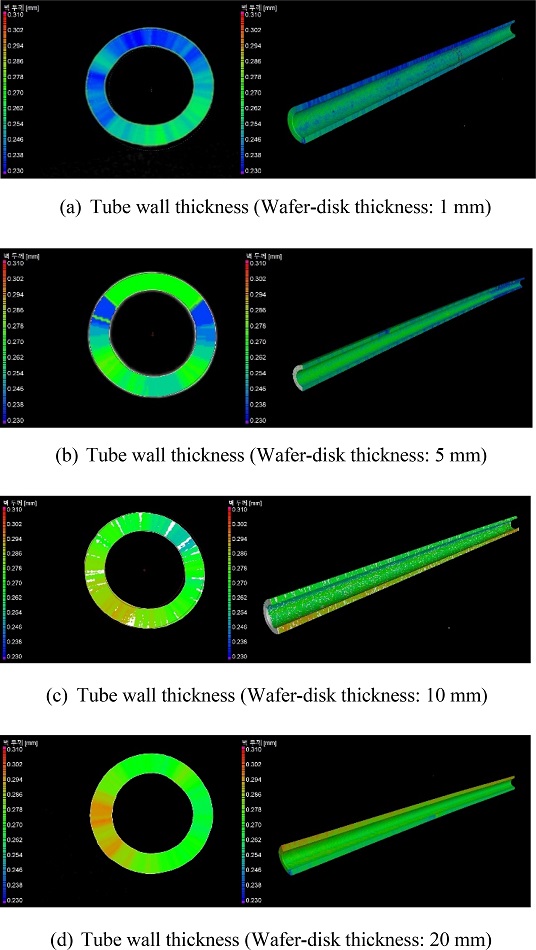

4.2 진원도 및 표면 조도 결과

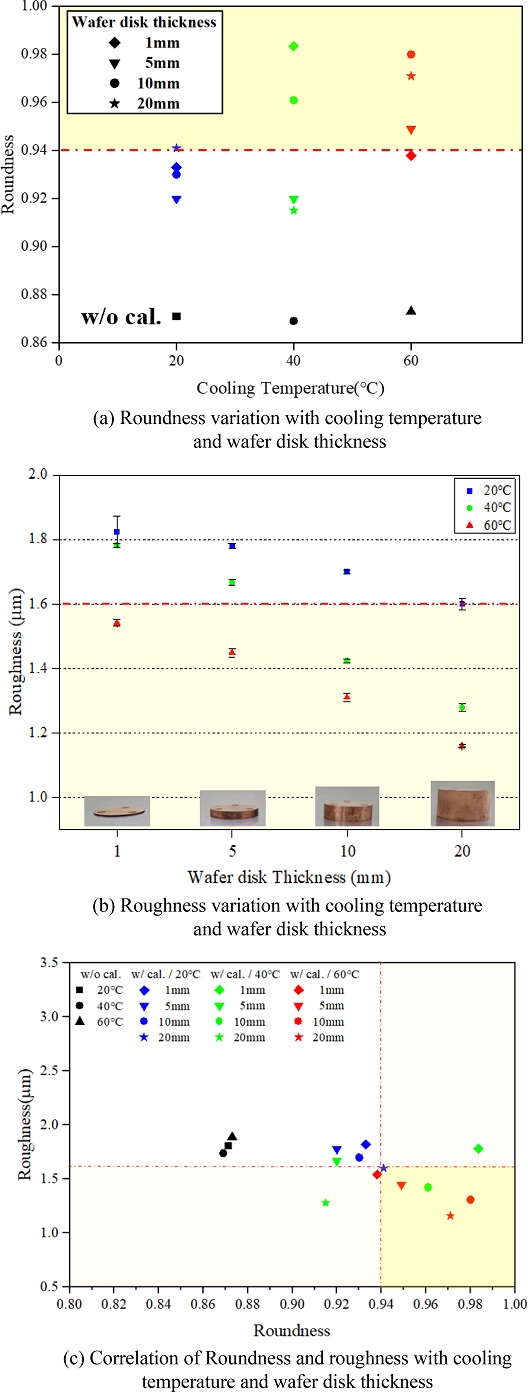

진원도의 경우 공차범위를 고려하여서 0.94 이상의 범위를, 표면조도의 경우 산술조도 평균값 표준 수열인 1.6 μm 이하의 범위를 적정 값으로 설정을 하였으며, Table 6에서 공정 조건 변화에 따라 CT 스캐너로 분석한 진원도와 표면조도 결과값을 정리하여 나타내었다.

또한 냉각수 온도 변화에 따른 진원도와 Wafer-disk 두께 변화에 따른 표면 조도 결과 및 진원도와 표면조도 결과의 상관성을 맵핑을 통해 Fig. 12에서 나타내었다.

우선, 냉각수 온도와 Wafer-disk 두께에 따라서 진원도와 표면 조도에서의 경향성을 확인할 수 있었다. 캘리브레이터가 장착되지 않은 일반 압출공정의 경우 모든 온도에서 유사한 진원도 값이 측정되나, 목표하는 진원도를 만족하지 못하는 것을 알 수 있다.

반면 캘리브레이터가 적용된 압출 공정의 경우, 냉각수 온도가 증가함에 따라서 목표하는 치수 범위에 도달하는 조건들이 증가하는 것을 확인할 수 있고, 진원도 역시 크게 개선되는 것을 확인하였다. 또한 진원도가 개선됨에 따라서 튜브의 내/외경의 치수가 안정화되고 튜브의 벽 두께도 일정하게 생성되는 것을 CT 스캐너를 활용하여 Fig. 13과 같이 확인할 수 있었다.

결국, 진행된 실험 결과들을 바탕으로 냉각수 온도 조건과 Wafer-disk의 두께가 증가함에 따라 진원도는 점차 목표에 만족하는 값을 가지게 되고, 캘리브레이터가 없는 일반 압출공정의 결과물 대비 최대 13.2%가 개선되며, 표면 조도 값은 최대 37.9%가 개선되는 것을 확인하였다.

또한, 압출 공정 내 캘리브레이터 적용 시 제조되는 튜브의 내/외경 치수가 안정적으로 유지되는 것을 확인할 수 있었으며, 진원도와 표면 조도는 냉각수 온도가 증가함에 따라 용융 폴리머의 고형화가 느려지고 Wafer-disk에서 압력과 마찰을 받아 교정되는 시간이 늘어나면서 개선된다고 유추할 수 있다.

그리고 진원도가 개선될수록 튜브의 벽 두께도 균일하게 형성되는 것을 확인하였다. 상기 실험결과를 통해 압출 공정에 캘리브레이터가 적용되었을 때, 안정화된 성형 공정 상태를 유지하고, 진원도와 표면조도에서 개선된 튜브를 제조할 수 있다는 것을 알 수 있었다. 이를 바탕으로 폴리에틸렌과 같이 압출 공정 시 성형성이 좋지 못하고 수축성이 큰 폴리머에 제안된 캘리브레이터의 개념을 적용한다면, 기존 대비 좋은 품질의 튜브를 제조할 수 있을 것으로 판단한다.

5. 결론

본 연구는 쉬스와 다일레이터에 사용되는 HDPE 고분자 튜브의 고정밀 제조를 위한 진원도 및 표면 개선에 대한 연구이며, 압출 시스템의 칭부에 캘리브레이터를 적용하여 기존의 문제점을 개선하였다. 또한, 캘리브레이터 적용 시 압출 공정에 맞는 공정조건을 도출하고자 Wafer-disk의 두께, 냉각수 온도 등의 공정변수를 가변하며 그 경향을 분석하였다.

1. HDPE 압출 시 나타나는 수축성과 성형성 문제를 해결하기 위하여 폴리에틸렌의 고형화를 늦추기 위한 냉각수 온도 조건을 제어하고, 캘리브레이터를 적용, Wafer-disk의 두께에 따른 튜브 성형 변화를 분석하였다.

2. 목표 내외경의 튜브 성형을 위해 HDPE의 물성을 고려한 DDR 값에 맞추어 금형을 제조하였으며, ANSYS Polyflow 프로그램 해석을 통하여 안정성을 확인하고 압출 공정을 수행하였다.

3. 일반 압출공정에서 제조된 튜브는 목표 치수 대비 표준편차가 크게 나타났으며, 튜브의 진원도 또한 좋지 않은 것을 확인하였다. 반면 캘리브레이터를 적용하여 제조된 튜브에서는 목표 치수의 오차범위 이내로 치수가 형성되고, 온도에 따라서 진원도가 향상된 것을 확인할 수 있었고, Wafer-disk에 의해 튜브 외경이 압력과 마찰의 의하여 교정되어 표면 조도가 개선되는 것을 확인하였다.

본 연구를 통해 5 Fr 크기의 Sheath & Dilator 튜브 제조 시 캘리브레이터를 적용이 가능하다는 것을 확인하였으며, 이를 통해 튜브의 제조 정밀성을 향상시켜 국내 카테터 분야에서 시술 중 발생하는 제품 결함과 그로 인한 재시술 등의 위험요소를 줄이는 데에 기여할 수 있을 것으로 기대된다.

NOMENCLATURE

| B : | Dimensionless Number Representing the Degree of Swell |

| N1 : | Normal Stress due to Piston |

| S : | Relaxation Time of Polymer Melts |

| τ : | Shear Stress |

| DDR : | Draw Down Ratio |

| Vp : | Puller Withdrawal Velocity |

| Vf : | Release Velocity of Polymer Melts |

| R : | Roundness |

| Ra : | Surface Roughness |

Acknowledgments

이 연구는 금오공과대학교 대학 학술 연구비로 지원되었습니다(202001390001).

REFERENCES

- Park, J. H., Jung, J. W., Lee, Y. S., (1998), Development of materials for angiographic and interventional procedures, Seoul National University. https://scienceon.kisti.re.kr/srch/selectPORSrchReport.do?cn=TRKO201400018511

-

Kucklick, T. R., (2005), The medical device R&D handbook, CRC Press.

[https://doi.org/10.1201/9781420038354]

- Ropolo, R., Rampado, O., Isoardi, P., Gandini, G., Rabbia, C., Righi, D., (2001), Evaluation of patient doses in interventional radiology, La Radiologia Medica, 102(5-6), 384-390.

- Park, C. H., (2007), Current application of minimally invasive surgery for gastrointestinal diseases, The Korean Journal of Gastroenterology= Taehan Sohwagi Hakhoe chi, 50(4), 217-219.

- Jeong, J. H., (2014), Accidental vertebral artery cannulation as a complication of the central venous catherization, Journal of Trauma and Injury, 27(2), 33-37.

-

From, A. M., Bell, M. R., Rihal, C. S., Gulati, R., (2011), Minimally invasive transradial intervention using sheathless standard guiding catheters, Catheterization and Cardiovascular Interventions, 78(6), 866-871.

[https://doi.org/10.1002/ccd.23013]

-

Mamas, M., D'Souza, S., Hendry, C., Ali, R., Iles?Smith, H., Palmer, K., El?Omar, M., Fath?Ordoubadi, F., Neyses, L., Fraser, D. G., (2010), Use of the sheathless guide catheter during routine transradial percutaneous coronary intervention: a feasibility study, Catheterization and Cardiovascular Interventions, 75(4), 596-602.

[https://doi.org/10.1002/ccd.22246]

-

Bae, J.-I., (2011), Insertion and management of central venous catheters, Hanyang Medical Reviews, 31(1), 23-31.

[https://doi.org/10.7599/hmr.2011.31.1.23]

-

Michaeli, W., Hopmann, C., (2016), Extrusion dies for plastics and rubber, Hanser Publishers.

[https://doi.org/10.3139/9781569906248.fm]

- Levy, S., (1989), Plastics extrusion technology handbook, Industrial Press Inc..

-

Kulikov, O., Hornung, K., (2004), A simple way to suppress surface defects in the processing of polyethylene, Journal of Non-newtonian Fluid Mechanics, 124(1-3), 103-114.

[https://doi.org/10.1016/j.jnnfm.2004.07.009]

-

Yang, L., Chen, J., Guo, Y., Zhang, Z., (2009), Surface modification of a biomedical polyethylene terephthalate (PET) by air plasma, Applied Surface Science, 255(8), 4446-4451.

[https://doi.org/10.1016/j.apsusc.2008.11.048]

-

Gonçalves, N., Carneiro, O., Nóbrega, J., (2013), Design of complex profile extrusion dies through numerical modeling, Journal of Non-newtonian Fluid Mechanics, 200, 103-110.

[https://doi.org/10.1016/j.jnnfm.2013.02.007]

-

Liu, W., Kim, W., Park, J. M., (2018), Numerical study on the optimization of polymer extrusion process for a single-lumen micro catheter, Transactions of the Korean Society of Mechanical Engineers A, 42(12), 1059-1065.

[https://doi.org/10.3795/KSME-A.2018.42.12.1059]

-

Guo, Z., Xu, R., Xue, P., (2020), Study on preparation of ultra-high-molecular-weight polyethylene pipe of good thermal-mechanical properties modified with organo-montmorillonite by screw extrusion, Materials, 13(15), 3342.

[https://doi.org/10.3390/ma13153342]

- Conair Group, What are the three primary types of sizing tooling for extruded tube and pipe?. https://www.conairgroup.com/resources/resource/what-are-the-three-primary-types-of-sizing-tooling-for-extruded-tube-and-pipe/

-

Eggen, S., Hinrichsen, E. L., (1996), Swell and distortions of high?density polyethylene extruded through capillary dies, Polymer Engineering & Science, 36(3), 410-424.

[https://doi.org/10.1002/pen.10428]

-

Konaganti, V. K., Ansari, M., Mitsoulis, E., Hatzikiriakos, S. G., (2015), Extrudate swell of a high-density polyethylene melt: II. Modeling using integral and differential constitutive equations, Journal of Non-newtonian Fluid Mechanics, 225, 94-105.

[https://doi.org/10.1016/j.jnnfm.2015.07.005]

- Chris, R., (2014), Polymer Extrusion 5th Edition, Hanser Publishers.

-

Lee, H. C., Jeong, J., Jo, S., Choi, D. Y., Kim, G. M., Kim, W., (2021), Development of a subpath extrusion tip and die for peripheral inserted central catheter shaft with multi lumen, Polymers, 13(8), 1308.

[https://doi.org/10.3390/polym13081308]

- NDC Technologies, How ultrasonic thickness gauging adds value to quality-centric pipe and tube manufacturers. https://www.ndc.com/blog/posts/2022/02/04/how-ultrasonic-thickness-gauging-adds-value-to-quality-centric-pipe-and-tube-manufacturers

- NDC Technologies, AccuScan 6000 Series Ultra-Accurate, Four-Axis Diameter and Ovality Gauges. https://www.ndc.com/cable-tube/products/diameter-ovality-gauges/accuscan-4-axis-gauges/

M.S in the School of Mechanical Engineering, Kyungpook National University and Korea Institute of Industrial Technology. His research interests are minimally invasive medical device and polymer extrusion.

E-mail: ygk1010@kitech.re.kr

M.S. candidate in the School of Mechanical Engineering, Kyungpook National University and Korea Institute of Industrial Technology. His research interest is micro extrusion.

E-mail: ghdnjs22@kitech.re.kr

Professor in the School of Mechanical Engineering, Kyungpook National Univer-sity. His research interest is MEMS and its applications.

E-mail: gyuman.kim@knu.ac.kr

Principal Researcher in the Korea Institute of Industrial Technology. His research interests are minimally invasive medical device and polymer extrusion.

E-mail: woojinkim@kitech.re.kr

Assistant Professor in the Department of Mechanical System Engineering, Kumoh National Institute of Technology. His research interests are heat transfer and fluid flow analysis.

E-mail: euntaek@kumoh.ac.kr