전조 가공을 통해 제작된 볼트에 대한 초음파나노표면개질 효과에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

This study aimed to determine effects of ultrasonic nanocrystal surface modification (UNSM) as a surface pre-process on performance and surface characteristics of bolts manufactured through a screw rolling process. Surface roughness, hardness, and microstructural changes after UNSM treatment were examined. Results showed no significant defects such as cracks in all fabricated samples after screw rolling of bolt pre-processed by UNSM treatment. In addition, material flow was continuously maintained without disconnection. After UNSM treatment, surface roughness was improved for both body and screw parts. The surface roughness of the UNSM treated screw part was improved the most at 43%. Hardness test showed the greatest increase in hardness on the surface hit by the UNSM ball tip, with hardness improved to about 500 μm deep from the surface. The hardness at the screw part was the highest at 471 HV, which was attributed to the fact that grains near the surface were deformed and refined by UNSM treatment followed by screw rolling. Near the surface of the screw, refined grains and high dislocation density were clearly observed by EBSD mapping. These results confirm that UNSM treatment before screw rolling is effective in improving mechanical properties of screw rolled bolts.

Keywords:

Screw rolling, Ultrasonic nanocrystal surface modification, Stainless steel, Microstructure, Microhardness키워드:

나사 전조, 초음파나노표면개질, 스테인레스강, 미세조직, 미세경도1. 서론

볼트(Bolt)는 다양한 기계 부품 산업에 쓰이는 중요한 체결 요소 중의 하나이다. 최근 발전, 해양 시추, 항공 산업에 사용되는 볼트는 높은 압력과 온도 그리고 부식 환경 등에 견딜 수 있어야 하며, 따라서 고부가가치 기계 요소 부품으로 인식되고 있다. 볼트의 나사선을 만드는 공정은 크게 절삭가공을 통한 방법과 소성가공(Plastic Working)의 일종인 나사전조가공으로 나뉜다[1]. 절삭가공을 통한 방법에서는 절삭 공구를 통해 나사산을 깎아서 만드는 비교적 간단한 방식이다. 하지만, 가공 속도가 낮으며 나사부 절삭 표면이 거칠고, 나사부 강도가 낮은 단점을 지닌다. 반면, 전조 가공은 나사산이 형성된 전조 다이스(Dies)로 가압하여 소재의 소성가공을 통해 제작하는 방법으로 결함없는 매끄러운 나사 표면을 만들 수 있고, 강도와 표면 경도가 원소재에 비해 상승하며, 피로특성은 약 30% 이상 상승하는 것으로 알려져 있다[2]. 전조가공으로 나사산을 만들기 위해서는 역나사산을 가진 회전하는 다이스 사이에 윤활유와 함께 원소재를 넣고 고압을 부가하기 때문에, 원소재가 충분히 소성변형이 될 수 있도록 높은 경도와 강도를 가지는 다이스 제작 기술과 가압 설비 기술을 필요로 한다.

최근에는 가혹한 환경에서의 내구성 높은 볼트에 대한 요구가 증가하고 있다. 특히, 발전소 터빈 하우징에 사용되는 볼트류는 소모품임에도 불구하고 고온 내식성, 고온 경도 및 강도가 우수해야 한다. 이를 위해 초합금(Super-alloy)과 같은 특수 소재를 사용하거나 다양한 표면 처리를 통해 기계적 특성을 개선하려는 시도가 진행되고 있다.

본 연구에서는 전조가공되는 볼트의 표면처리를 통해 제품의 성능을 향상시키고자 하며, 이를 위해 초음파 나노표면개질(Ultrasonic Nanocrystal Surface Modification, UNSM) 기술을 응용해보고자 한다. UNSM 기술은 이전의 연구를 통해 금속 재료의 내마모성[3]과 피로강도[4], 내식성[5] 등을 향상시킬 수 있음이 증명된 표면 처리 기술이다. 또한, 재료 표면에 마찰 특성 향상을 위한 마이크로 딤플 형상(Micro-dimple Topology)을 동시에 구현할 수 있다[6]. 또한, UNSM은 공정 변수를 정밀하게 제어할 수 있기 때문에, 기존의 기계적 표면처리 기법보다 더 정밀하고 깊은 영역까지 소성 변형시킬 수 있어 효과적으로 제품의 표면 특성을 향상시킬 수 있다고 보고된 기술이다[7-9]. 한편, 마모 환경에서 사용되는 부품은 표면으로부터 얇은 층(0.5-1 mm)만이 가혹한 조건에 노출된다[10]. 이러한 경우에는 부품의 표면에만 기계적 표면처리를 통해 성능을 향상시킬 수 가 있다.

본 연구에서는 전조가공되는 볼트의 성능 향상 시도를 목적으로 스테인레스강 원소재를 볼트 형상으로 1차 가공한 후에 UNSM 처리하고자 한다. UNSM 처리 후에는 전조가공을 통해 나사산을 가지는 볼트를 제작한다. 이 과정에서, 전조가공 직전 UNSM 처리가 전조가공에 어떠한 영향을 미치는지 그리고 전조가공 전 UNSM 처리에 의해 나타난 특성 변화가 어떻게 유지하는지에 대해서 알아보고자 한다. 또한, UNSM에 따른 미세조직 및 결정립 변화는 이미 많은 실험 논문들에서 검증되었기 때문에, UNSM에 따른 미세조직적 변화가 전조 후에는 어떻게 변화하는지도 관찰하고자 한다. 이를 위해, 경도, 표면거칠기, 그리고 미세조직 및 결정립 변화 등을 시험 분석하였다.

2. 실험 방법

2.1 초음파나노표면개질

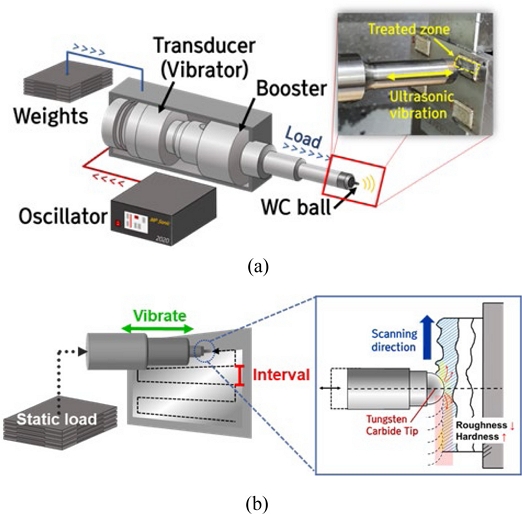

Figs. 1(a)는 UNSM 장치의 개략도를, 1(b)는 소재표면에 UNSM 기술을 적용하는 모습을 나타낸 것이다. 무게 추(Weight)로 정적 하중(Static Load)을 조절하고, 초음파 발진기(Oscillator)에서 특정 주파수의 초음파를 발생시킨다. 그리고 발생한 초음파는 트랜스듀서(Transducer)와 부스터(Booster) 장치를 통해, 텅스텐 카바이드 재질(경도 1700 HV)의 볼 팁(Ball Tip)이 부착된 압입자(Indenter)에 하중을 전달하게 된다. 이 때 전달되는 하중의 크기는 무게 추의 정적 하중과 초음파의 진동에너지로 인한 동적 하중(Dynamic Load)이 결합된 양이다. UNSM 장치는 NC/CNC 공작기계에 설치되기 때문에 표면에 대한 정밀한 가공이 가능하다. 본 연구에서는 CNC 선반 공작기계에 DesignMecha 社의 UNSM 장치를 설치해 실험에 적용하였다.

2.2 시편 제작 및 방법

본 연구에서 사용된 오스테나이트계 스테인리스강인 STS 316L은 우수한 내식성과 용접성 그리고 내열성을 가지기 때문에 화학, 해양, 원자력과 같은 분야에 널리 사용되고 있다. 따라서, 위와 같은 산업 분야에 체결용 요소 소재로도 많이 활용되고 있다.

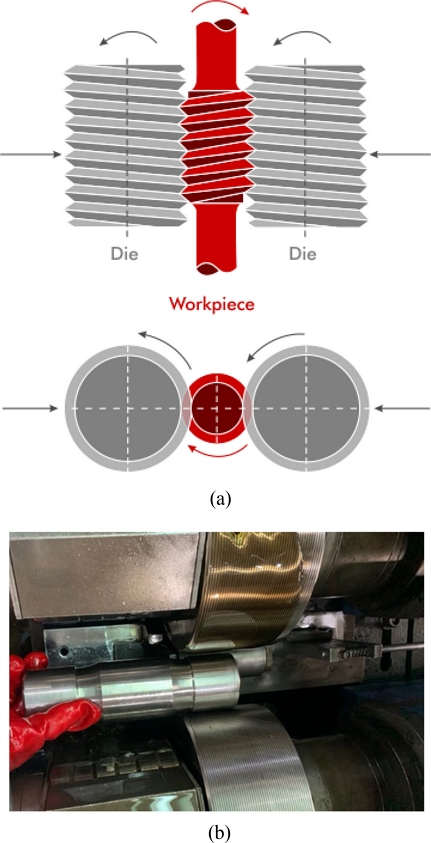

한편, 전조 방식에는 평금형을 이용한 방식과 롤금형을 이용한 방식이 있다. 본 연구에서는 아래 그림에서와 같이 롤금형을 이용한 방식을 사용하였으며, 역나사산을 가진 회전하는 롤금형 사이에 윤활유 공급과 함께 원소재를 넣고 높은 압력으로 가압하여 회전시킴으로써 원소재의 표면을 소성가공시켜 볼트에 나사산을 만들게 된다. 롤금형의 회전을 이용한 전조 방식이기 때문에 전조 롤링(Screw Rolling)으로 불려진다.

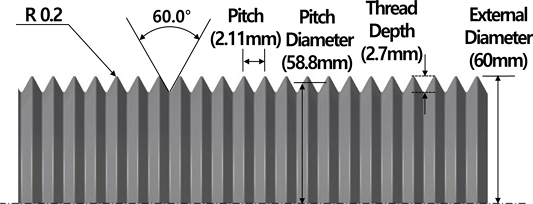

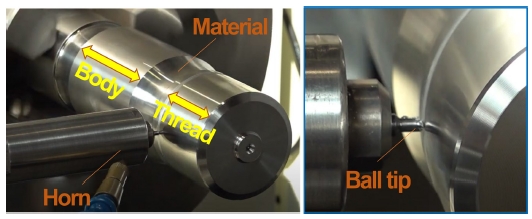

UNSM 처리 후 전조가공을 통해 제작되는 볼트의 나사부의 치수를 Fig. 3에 나타내었다. 원소재를 볼트의 외형으로 1차 가공한 뒤, Fig. 4에서와 같이 UNSM 처리를 하게 된다. 피가공물을 UNSM-L520 지그에 고정하여 회전시킴과 동시에, UNSM 혼(Horn)에 부착된 볼팁이 회전하는 피가공물 표면을 따라 일정한 속도로 타격하면서 이송하게 된다. 이 때, 회전하는 공작물의 진동 발생 최소화 및 UNSM 효과를 극대화시키기 위하여 UNSM 주요 변수인 공작물 회전 속도, 볼팁 이송속도, 타격 하중 등이 최적화되어야 한다. 주요 변수들에 대한 조건들은 예비 연구를 통해 탐색되었으며, 그 결과 본 실험에 사용된 UNSM 처리 조건을 Table 1에 제시하였다.

Fig. 4에 나타난 바와 같이 나사부(Thread)와 평탄부(Body)에 각각 UNSM 처리하였으며, 이후에는 나사부에만 전조 공정을 통해 나사를 형성하게 된다. UNSM의 효과를 알아보기 위해 UNSM 처리 후 전조가공한 시편과 UNSM 처리없이 전조가공한 시편을 각각 제작하였다. 각각의 시편에 대해서 나사부와 평탄부에서의 경도, 표면거칠기, 미세조직 변화 등을 관찰하였다.

2.3 시편 전처리 및 시험 조건

시편의 전처리를 위해 시편을 절단하여 마운팅하였다. 그리고 실리콘카바이드(SiC) 사포(Sandpaper)로 #2400 Grit까지 연마한 후, 다이아몬드 서스펜션(Diamond Suspension) 용액으로 0.1 μm Grade까지 연마하였다. 이후 10%의 나이탈(Nital) 용액을 이용하여 30초간 에칭(Etching)하였다. 미세조직은 주사전자현미경(Field Emission Scanning Electron Microscope, FE-SEM, MIRA3, TESCAN)을 이용하여 가속 전압 15 kV에서 관찰하였다. 결정립은 후방 산란 전자 회절패턴 분석기(Electron Back Scatter Diffraction, EBSD, CLARA, TESCAN)를 이용하여 Step Size 1.5 μm로 분석하였다.

적층 표면의 거칠기 측정을 위해서 접촉식 표면 조도 측정기(Mitutoyo, SJ-410)를 사용하였다. 표면 거칠기는 각 실험 표본에 대하여 10번 측정하였고, 평균값을 산출하였다.

UNSM 처리에 따른 경도 변화를 관찰하기 위해 ASTM E384에 준하여 마이크로 비커스 경도계(Akashi, HM-122)를 사용하여 미세 경도를 측정하였으며, 하중 0.1 kgf으로 10초간 압입하여 생긴 압흔의 면적을 측정하였다.

3. 실험 결과 및 고찰

3.1 UNSM 처리 및 전조 가공 제품 검사

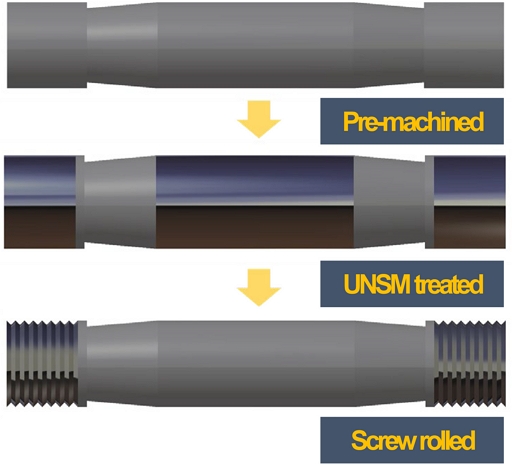

전조가공 전 UNSM 처리가 전조가공 후에 어떠한 효과를 미치는지 확인하기 위해, 1차 가공된 원소재에 대하여 나사부에 UNSM 처리 후 전조가공을 진행하였다. Fig. 5에는 이러한 과정을 거쳐 제작된 각 단계별 제품 모식도를 나타내고 있다. 최종 제품의 치수를 만족하기 위해 정밀 연삭을 통해 1차 가공하였으며, 중앙의 평탄부와 전조를 통해 생성될 나사부에 UNSM 처리하였다. Fig. 4에서와 같이 UNSM 처리에 의한 표면 특성 변화를 표면에 생긴 광택을 통해 육안으로도 관찰할 수 있다. 이후 나사부에는 제작된 전조 금형과 정해진 가압 조건을 통해 최종 제품을 제작하였다.

전조가공 전 UNSM 처리에 따른 나사부 치수 만족도를 확인하기 위해 나사부를 정밀 측정하였으며, 그 결과를 Table 2에 나타내었다. 주요 측정 항목인 피치직경(Pitch Diameter) 외경(External Diameter), 피치(Pitch) 그리고 나사산 각(Angle) 모두 설계 치수와 비교했을 때 허용 범위 이내를 만족하는 것으로 확인되었다. 이는 전조 가공 전에 UNSM 처리하더라도 전조 가공을 통한 나사부 생성 시 나사부 치수에는 크게 영향을 미치지 않음을 확인할 수 있었다.

3.2 미세조직

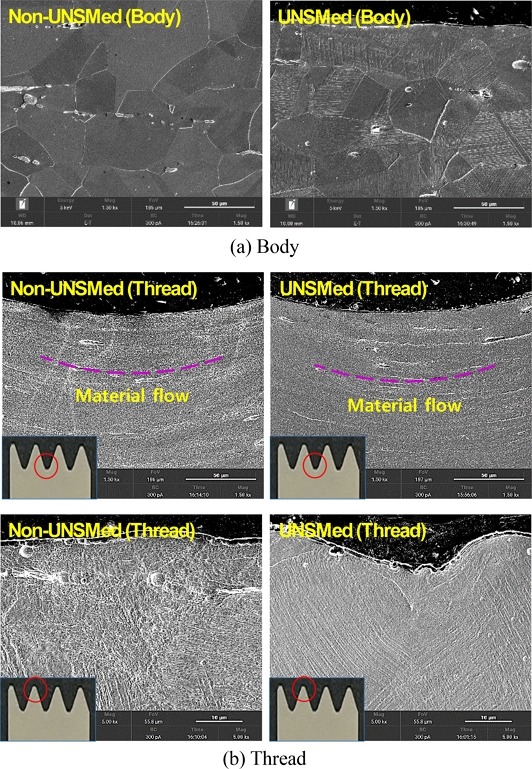

UNSM 처리와 전조가공에 따른 미세조직(Microstructure)의 변화를 관찰하기 위한 SEM 사진들을 Fig. 6에 나타내었다. 우선, 평탄부에서 UNSM 처리에 의한 미세조직을 비교하였을 때 UNSM 처리 후 시편의 표면 부근에서 균열과 같은 결함은 관찰되지 않았다. 하지만, UNSM 처리 후에는 결정립이 미세화되었고, 소성변형에 의해 결정립에 쌍정변형(Twin Deformation)이 일어난 것을 확인할 수 있다. 평탄부는 전조가공되지 않는 영역이므로, 이러한 변화는 UNSM 처리에 따른 변화라고 볼 수 있다.

나사부에서도 UNSM 처리와 전조가공 후의 표면 결함은 관찰되지 않았다. UNSM 처리 후 전조가공된 샘플의 표면 역시 결정립은 미세화되었고, 재료 유동선(Material Flow)이 끊기지 않고 이어져 있는 것을 확인할 수 있다. Material Flow는 전조가공된 볼트에서 나타나는 특징으로 볼트의 강도 및 피로 수명을 향상시키는 요인이 된다. 나사산(Bottom Images in Fig. 6(b))에 비하여 나사골(Top Images in Fig. 6(b)) 영역의 결정립이 더 크게 변형되었는데, 이는 전조 다이스에 의한 나사산부의 압축에 의해서 소재가 더 많이 변형되기 때문이다. 나사산 또한 UNSM 처리에 의해 결정립에 쌍정변형이 일어난 것으로 확인되며, 이는 전위의 기동성을 감소시킴으로써 기계적 강도의 향상을 기대할 수 있다.

3.3 결정립 분석

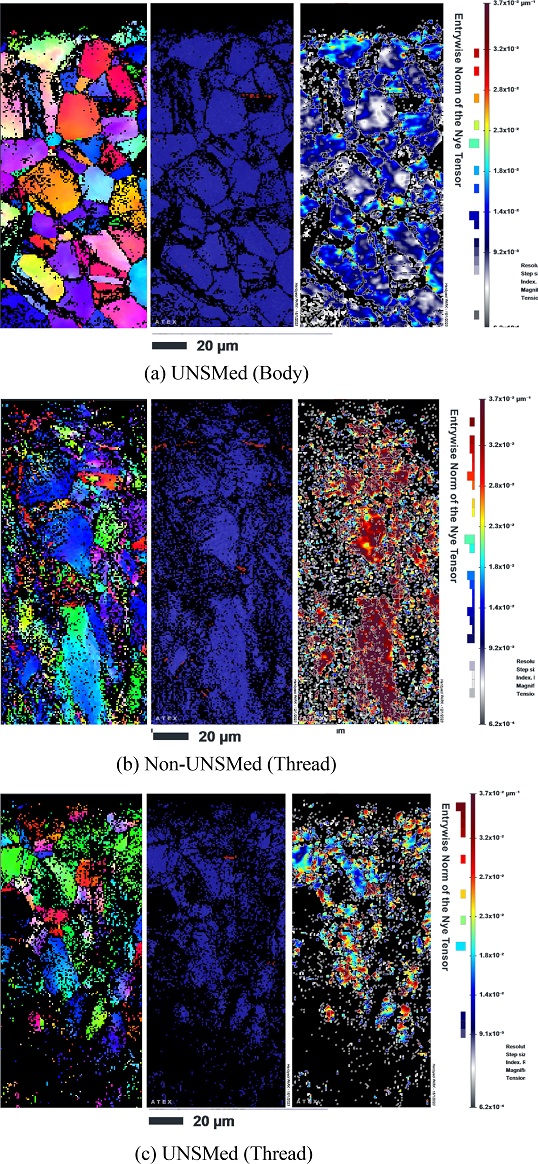

UNSM 및 전조가공에 의한 결정립과 전위 밀도에 대한 변화를 EBSD를 통해 확인하였으며, Fig. 7에 결과를 나타내었다. EBSD 분석 결과, 평탄부에서 UNSM 처리 시편 표면 부근(이미지 상단)이 검은색으로 나타났다. 이는 UNSM 처리로 인하여 시편 표면 부근의 결정립이 매우 미세화되었기 때문이다. 나사부에서는 평탄부 샘플에 비해 결정립 변형과 쌍정변형, 그리고 높은 전위밀도가 더욱 뚜렷하게 관찰된다. 이러한 변화는 전조 가공에 의한 것으로 볼 수 있다.

UNSM 처리 샘플과 그렇지 않은 샘플의 나사부를 비교하면(Figs. 7(b) and 7(c)), UNSM 처리 후 전조된 샘플의 하부 넓은 영역이 EBSD Mapping되지 않고 검은색으로 나타난다. 이는 UNSM 처리 샘플이 UNSM과 전조가공의 영향을 동시에 받아 결정립이 매우 심하게 미세화되었기 때문이다. UNSM 처리와 전조 가공에 의해 미세화된 결정립이 더 많이 그리고 더 넓은 영역에 분포하고 있다. 이는 UNSM와 전조 가공에 따른 미세조직적 개선 효과를 볼트에서 검증할 수 있었으며, 이는 표면경도, 강도 및 피로 성능 향상의 주요 원인이 된다.

3.4 표면 거칠기 변화

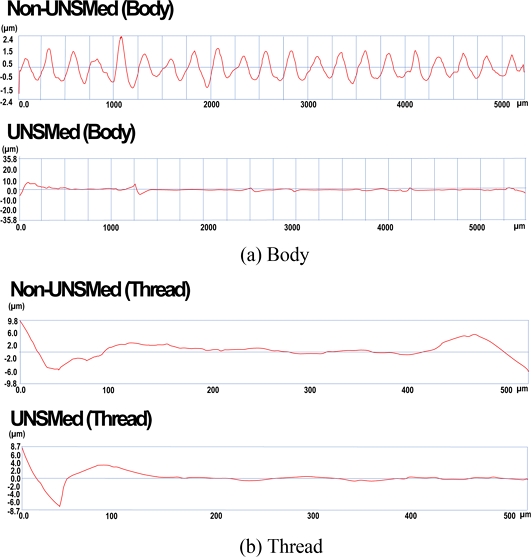

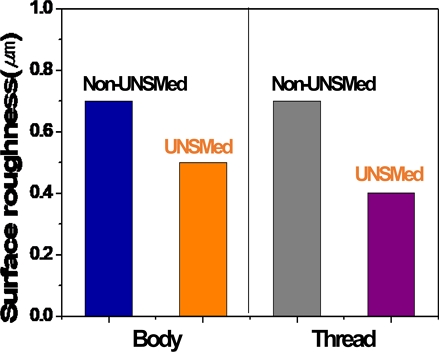

Fig. 8은 UNSM 처리 전후의 전조가공된 볼트의 표면을 표면 조도 측정기를 통해 측정된 표면 프로파일을 나타낸 것이다. 측정 프로파일을 통해 계산된 Ra 표면거칠기를 Fig. 9에 나타내었다. 평탄부에서의 UNSM 처리 전과 후의 표면거칠기는 각각 0.7, 0.5 μm이며, 나사부의 UNSM 처리 전후 시편의 표면거칠기는 각각 0.7, 0.4 μm이다. UNSM 처리에 의해 평탄부의 표면거칠기는 29% 감소되었으며, 나사부에서는 43% 개선되었다. 1차 가공 후 다소 거친 표면이 UNSM 처리에 의해서 깨끗하게 개질되었음을 의미한다. 한편, 평탄부에 비하여 나사부에서의 거칠기가 더 크게 개선되었는데, 이는 UNSM 처리에 의한 1차적 거칠기 개선 후에 전조가공을 통한 2차 개선으로 결함이 없는 매끄러운 표면으로 개질되었기 때문이다. 따라서, 표면 거칠기의 추가적 개선을 위해 전조가공 전 UNSM 처리가 효과적임을 확인할 수 있었다.

3.5 경도 변화

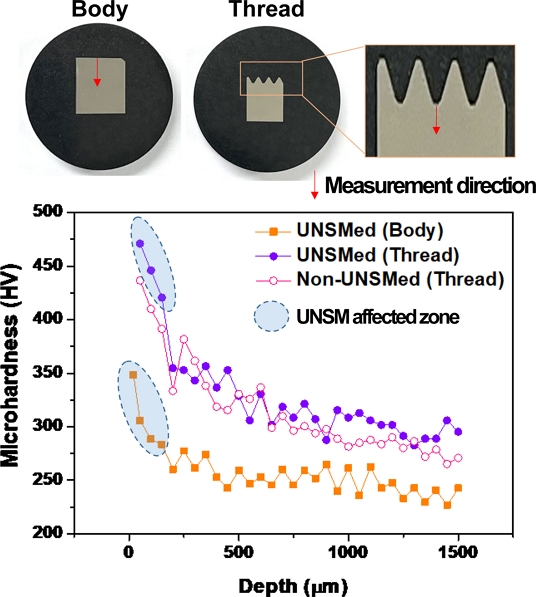

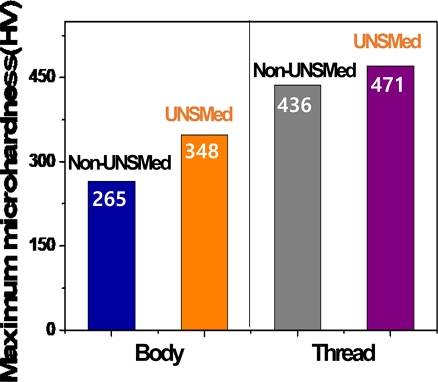

UNSM과 전조가공 전후의 경도 변화를 알아보기 위해 처리된 시편 단면에서의 깊이별 경도를 측정하였으며, 그 결과를 Fig. 10에 나타내었다. 사진에 나타낸 바와 같이 표면으로부터 시작하여 아래 방향(시편 내부를 향하는 방향)으로 측정한 결과이다. 이러한 방식으로 측정한 이유는, UNSM과 전조 가공에 따른 표면 개질 및 소성변형은 표면 부근에 집중되기 때문이다. 한편, Fig. 11은 평탄부와 나사부의 UNSM 처리 전후 최대 경도값을 비교한 그래프를 나타낸다.

평탄부 샘플 내부는 전조가공뿐만 아니라 UNSM 처리에 의한 영향도 받지 않았기 때문에 원소재의 경도를 가지며, 측정 결과 약 250 HV임을 알 수 있다. 하지만, UNSM의 영향을 받은 표면 부근에서의 경도가 상승하였음을 확인할 수 있다(점선원 표시 영역). 이는 앞서 3.3절에서 확인된 바와 같이 UNSM 볼팁의 타격에 의해 결정립이 미세화되었으며, 이 과정에서 발생된 소성변형에 의해 전위 밀도가 증가한 결과라고 할 수 있다. 볼팁에 의한 직접 접촉으로 타격되는 표면에서의 경도 상승이 가장 크게 나타나며, 하부로 내려 갈수록 경도가 감소하는 것을 알 수 있다. UNSM 처리에 의해 표면으로부터 깊이 약 500 μm 까지 경도가 향상되었으며, 그 이상의 영역에서는 더 이상 UNSM 효과는 나타나지 않으며 원소재의 경도로 나타난다. UNSM 효과가 나타나는 깊이는 소재의 특성에 따라 다르게 나타나며, 연질 특성이 큰 소재의 경우에는 UNSM에 의한 변형에너지가 더 깊은 영역까지 전달된다[11]. 본 연구에서 사용된 STS 316L 소재의 경우에도 상대적으로 연성이 크기 때문에 평균 유효 깊이(200-300 μm)보다는 다소 깊은 영역까지 UNSM 효과가 나타나고 있다.

한편, UNSM 효과 영역과 그렇지 않은 영역 모두 평탄부에 비해 나사부에서의 경도가 높게 나타났다. 이는 나사부에서는 전조의 영향을 받았기 때문이다. UNSM 처리 후 평탄부와 나사부의 경도 최대값을 비교하면(Fig. 11), UNSM 처리된 평탄부에 비하여 UNSM 처리와 전조 가공된 나사부의 최대 경도가 더 높게 나타났다. 이는 UNSM의 타격 하중에 비하여 전조 시 적용 하중이 더 높기 때문에 나사부의 결정립이 평탄부에 비해 더 많이 변형되었기 때문이다. 하지만, 나사부에서도 UNSM 효과는 여전히 나타나고 있으며, UNSM 처리되지 않은 샘플에 비해 UNSM 처리 후 전조 가공된 나사부의 최대 경도는 약 40 HV 정도 상승한 것으로 확인되었다. 이러한 결과는 앞선 표면거칠기에서와 마찬가지로 경도의 추가적 상승을 위해 전조 가공 전 UNSM 처리가 효과적임을 확인할 수 있었다.

4. 결론

본 연구에서는 UNSM 후 전조 가공에 따른 볼트 제작에 있어서 UNSM 효과를 알아보기 위해 UNSM 처리 유무에 따른 표면 특성, 경도 및 미세조직 변화를 살펴보았다. STS 316L 소재에 대한 UNSM 조건을 선정하였으며, 전조 전 UNSM 처리하여 전조된 볼트 샘플을 제작하였다. UNSM 처리 후 볼트 전조한 모든 샘플에서 균열 같은 큰 결함은 없었으며, Material Flow가 끊기지 않고 이어져 있는 것을 확인할 수 있었다.

UNSM 처리 후 평탄부와 나사부 모두 표면 거칠기가 개선되었고, 특히 나사부에서는 43%로 가장 크게 개선되었다. UNSM 처리로 표면 거칠기가 1차적으로 개선된 후 전조가공을 통하여 결함이 없는 매끄러운 나사 표면이 제작되었다. 경도는 볼팁에 의한 직접 접촉으로 타격되는 표면에서의 경도 상승이 가장 크게 나타났으며, 표면으로부터 깊이 약 500 μm까지 경도가 향상되었다. 나사부의 나사골에서 경도가 471 HV로 가장 높았는데, 이는 나사골에서 UNSM과 전조에 의해 결정립이 가장 크게 변형되었기 때문이다. 나사골 부근의 영역에서는 EBSD Mapping 되지 않을 정도로 미세화된 결정립들이 뚜렷하게 관찰되었다. 이상에서와 같이 전조 가공 전 원소재에 UNSM 처리하였을 때 볼트의 표면 및 경도 특성이 향상된다는 것을 확인할 수 있었다.

본 연구에서는 검증되진 않았지만, UNSM 및 전조가공에 의한 결정립 및 전위밀도 등의 변화에 따른 피로 수명 향상을 기대해 볼 수 있을 것이다. 향후에는 피로시험을 통해 UNSM 및 전조가공된 볼트에 대한 피로수명 향상을 검증할 계획이다.

Acknowledgments

본 연구는 중소벤처기업부(No. G21S325381401)과 한국연구재단 개인기초연구사업(No. 2021R1A2C101197311)의 지원을 받아 수행되었음. 또한, 친환경선박핵심연구지원센터의 장비 지원을 받았음.

REFERENCES

-

Jang, S., Lee, M., Shim, S., Son, Y., Yoon, D., Joun, M., (2010), Finite element analysis of manufacturing process of a 12 point flange head bolt with emphasis on thread rolling process, Transactions of Materials Processing, 19(4), 248-252.

[https://doi.org/10.5228/KSPP.2010.19.4.248]

-

Ifergane, S., Eliaz, N., Stern, N., Kogan, E., Shemesh, G., Sheinkopf, H., Eliezer, D., (2001), The effect of manufacturing processes on the fatigue lifetime of aeronautical bolts, Engineering Failure Analysis, 8(3), 227-235.

[https://doi.org/10.1016/S1350-6307(00)00013-3]

-

Sun, Y., Hebert, R. J., Aindow, M., (2020), Effect of laser scan length on the microstructure of additively manufactured 17-4PH stainless steel thin-walled parts, Additive Manufacturing, 35, 101302.

[https://doi.org/10.1016/j.addma.2020.101302]

-

Sridharan, N., Cakmak, E., Dehoff, R. R., (2019), Microstructure evolution during laser direct energy deposition of a novel Fe-Cr-Ni-WB hardfacing coating, Surface and Coatings Technology, 358, 362-370.

[https://doi.org/10.1016/j.surfcoat.2018.09.053]

-

Baek, G. Y., Shin, G. Y., Lee, E. M., Shim, D. S., Lee, K. Y., Yoon, H.-S., Kim, M. H., (2017), Mechanical characteristics of a tool steel layer deposited by using direct energy deposition, Metals and Materials International, 23(4), 770-777.

[https://doi.org/10.1007/s12540-017-6442-1]

-

Saboori, A., Aversa, A., Marchese, G., Biamino, S., Lombardi, M., Fino, P., (2019), Application of directed energy deposition-based additive manufacturing in repair, Applied Sciences, 9(16), 3316.

[https://doi.org/10.3390/app9163316]

-

Wilson, J. M., Piya, C., Shin, Y. C., Zhao, F., Ramani, K., (2014), Remanufacturing of turbine blades by laser direct deposition with its energy and environmental impact analysis, Journal of Cleaner Production, 80, 170-178.

[https://doi.org/10.1016/j.jclepro.2014.05.084]

-

Schneider, J., Seidel, A., Gumpinger, J., Riede, M., López, E., Brückner, F., Leyens, C., (2019), Advanced manufacturing approach via the combination of selective laser melting and laser metal deposition, Journal of Laser Applications, 31(2), 022317.

[https://doi.org/10.2351/1.5096123]

-

Kumaran, M., Senthilkumar, V., (2021), Experimental characterization of stainless steel 316L alloy fabricated with combined powder bed fusion and directed energy deposition, Welding in the World, 65(7), 1373-1388. https://link.springer.com/article/10.1007/s40194-021-01117-z

[https://doi.org/10.1007/s40194-021-01117-z]

-

Kumaran, M., Senthilkumar, V., Panicker, C. J., Shishir, R., (2021), Investigating the residual stress in additive manufacturing of combined process in powder bed fusion and directed energy deposition, Materials Today: Proceedings, 47, 4387-4390.

[https://doi.org/10.1016/j.matpr.2021.05.200]

-

Cho, S. Y., Shim, D. S., (2022), Method of ultrasonic nano-crystal surface modification for improvement of surface characteristics of AISI D2 heat-treated with different tempering conditions, The International Journal of Advanced Manufacturing Technology, 119(3-4), 2669-2689.

[https://doi.org/10.1007/s00170-021-08601-2]

Master candidate in Department of Ocean Advanced Materials Convergence Engineering, Korea Maritime and Ocean University. His research interest is metal additive manufacturing.

E-mail: taegun0902@naver.com

Master in Department of Ocean Advanced Materials Convergence Engineering, Korea Maritime and Ocean University. Her research interest is metal additive manufacturing.

E-mail: hanbyul9812@naver.com

CEO of Hwashin-Hitech Co., Ltd.. His research interest is special bolt manufacturing for energy and ocean plant.

E-mail: th.jung@hwashinbolt.co.kr

Associate Professor in Department of Ocean Advanced Materials Convergence Engineering, Korea Maritime and Ocean University. His research interests include incremental and roll forming for sheet metal, direct energy deposition (DED) and structural analysis as well as optimal design.

E-mail: think@kmou.ac.kr