3D 프린터로 제작된 정제 알약의 격자구조 형태에 따른 붕해 특성 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

With recent development of 3D printing technology, its applications to the bio-industry are increasing. Many research studies are being done for manufacturing personalized tablets through this technology in the pharmaceutical process. In this study, to control the dissolution rate of tablets, a lattice structure was inserted into the tablet and the dissolution rate was compared. The tablet proposed in this study can be manufactured by the FDM method, adopting a lattice structure with a large surface area-to-volume ratio. Tablets containing various lattice structures were fabricated using water-soluble PVA filaments and dissolution experiments were conducted in water at 37oC. As a result, it was confirmed that the specific surface area and the mass loss rate were proportional to both the 3D lattice structure and the monolith structure. Among different structures, the diamond structure had the most active dissolution.

Keywords:

Fused deposition modeling, Lattice, PVA filament, Tablet, Dissolution키워드:

열용융적층모델링, 격자, PVA 필라멘트, 정제, 붕해1. 서론

최근 3D 프린팅 공정이 바이오산업에 적용되는 사례가 늘고 있다[1]. 제약 분야에서 미국 FDA 승인을 받은 Aprecia 사의 발작 치료제 스프리탐이 대표적인데, 이 약은 Powder-bed Inkjet 프린팅 공법으로 제작하였으나, 3D 프린팅 공정의 장점인 개인 맞춤형 생산 능력에 집중하기보다는 대량 생산 능력을 강조하여 제작하였다[2]. 스프리탐 제작 이후, 개인 맞춤형 의약품 제공을 위한 3D 프린팅을 이용한 정제 제조에 관련된 많은 연구가 이루어지고 있다[3]. 최근 관련 연구로는 물에 녹는 PVA (Polyvinyl Alcohol) 필라멘트와 약물을 FDM (Fused Deposition Modeling) 방식에 의해 다양한 기하학적 형태(구, 정육면체, 도넛, 원기둥, 사각뿔)의 정제를 제작하였으며, 정제의 붕해 속도가 정제의 표면적이 아닌 부피 대비 표면적에 따라 달라지는 것을 알아냈다[4,5]. 또한, FDM 방식으로 제작한 정제에 경우 기존의 압축하는 방식으로 제작한 정제와 비교했을 때, 약물의 방출 속도를 늘리거나 줄여주는데 영향을 끼치는 것으로 조사되었다[6-8].

한편, 격자구조를 적용하게 되면 표면적의 비율을 넓힘과 동시에 유동의 흐름을 제어할 수 있어 열전달 과정 및 물질의 융해 과정을 최적화할 수 있어 3D 프린팅의 효과를 더 높일 수가 있다[9,10].

정제는 붕해 속도에 따라서 속효제와 서방제로 나누어진다. 속효제는 붕해 속도가 빨라 즉각적인 조치가 필요한 경우에 사용이 된다. 또는 항고혈압에 사용되는 Telmisartan과 같이 약물 자체의 성분이 물에 녹지 않는 성분이라면 속효 성분을 첨가하여 붕해 속도를 증가시킨다[11,12]. 반면에 서방제는 붕해 속도를 느리게 하여 지속적인 조치가 필요한 경우에 사용된다. 예를 들어, 골관절염에 사용되는 Tramadol은 6시간 동안 만성 통증을 완화시키고, 일일 투여 횟수를 제어하기 위해 서방성을 뛴다. 또한, 적절하게 정제의 붕해속도를 제어하지 못할 시, 독성 농도가 상승하여 인체에 안 좋은 영향을 끼칠 수 있다[13,14].

그래서 본 연구에서는 정제의 녹는 속도를 제어하기 위해 격자구조를 정제의 내부에 삽입하였을 때 변화하는 붕해 속도에 대한 분석을 수행하였다. 본 연구에서 제안한 격자구조는 FDM 방식으로 제작 가능하며 부피 대비 표면적을 넓힐 수 있는 구조로서 이러한 격자구조를 내부에 포함한 정제의 형상을 설계하고 3D 프린팅 방식으로 제작한 후 붕해 실험을 통해 더 빠른 붕해 속도를 가질 수 있는 구조를 찾는 연구를 수행하였다.

2. 정제의 적층 제조

2.1 격자구조 모델링

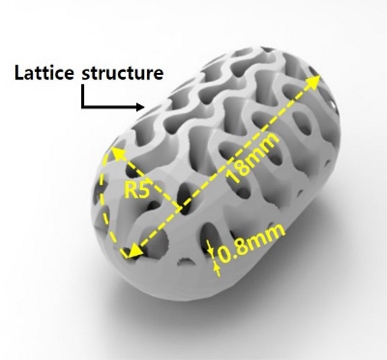

3D 모델링 프로그램과 nTop Platform (nTopology Inc., USA)을 이용하여 정제의 전체 형태와 내부구조를 설계하였다. 일상적으로 자주 복용 되는 진통제 크기와 동일한 사이즈인 반지름 5 mm, 길이 18 mm의 정제 형태를 Fig. 1과 같이 설계하였다. FDM 3D 프린터 특성상 오버행 각도 및 브릿지 길이에 의한 서포트가 생성되는데 서포트의 생성을 최소화하기 위하여 정제약의 하단 부분은 0.8 mm 두께로 겉표면을 설계하였다. 내부의 다양한 격자구조는 nTop Platform의 슬라이싱 기능을 이용하여 삽입하였는데 격자 구조에 따른 정제의 붕해 속도를 측정하는 실험이 필요하므로 각 정제의 질량, 부피, 격자의 두께를 동일하게 설계하였다.

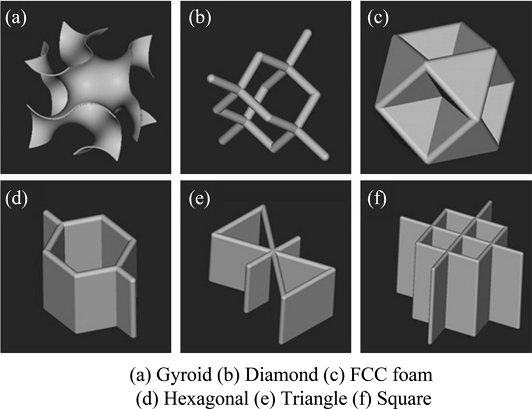

Fig. 2에서는 다양한 격자 구조의 단위 셀 설계를 보여주고 있다. 격자의 종류는 TPMS (Triply Periodic Minimal Surface) 구조의 자이로이드(Gyroid) 구조, 3D 격자 구조의 다이아몬드(Diamond) 구조, 면심 입방 격자 폼(Face Centered Cubic Foam) 구조, 모노리스(Monolith) 구조의 삼각(Triangle) 구조, 육각(Hexagonal) 구조, 사각(Square) 구조 등 총 6가지이다. TPMS 구조는 한 공간을 서로 겹치지 않는 분리된 두 공간으로 나눈 곡면으로, 극대화된 표면적 및 유체 교환 특징을 갖고 있다[15]. 다이아몬드 구조는 표면적이 넓고, 오버행 각도가 높아 서포트 형성을 방지할 수 있으며, 단위 부피당 질량이 높다[16]. 면심 입방 격자 폼 구조는 높은 노드 연결성으로 인해 향상된 열교환 및 열전달 특성을 갖는다[17]. 모노리스 구조는 제작이 용이하며, 서로 겹치지 않고 빈틈없이 평면을 채우는 타일링이 가능한 정삼각형, 정사각형, 정육각형으로 선정했다[18]. 선정한 모델은 모두 FDM 방식으로 제작하는 과정에서 서포트가 발생하지 않는 구조이다.

2.2 적층

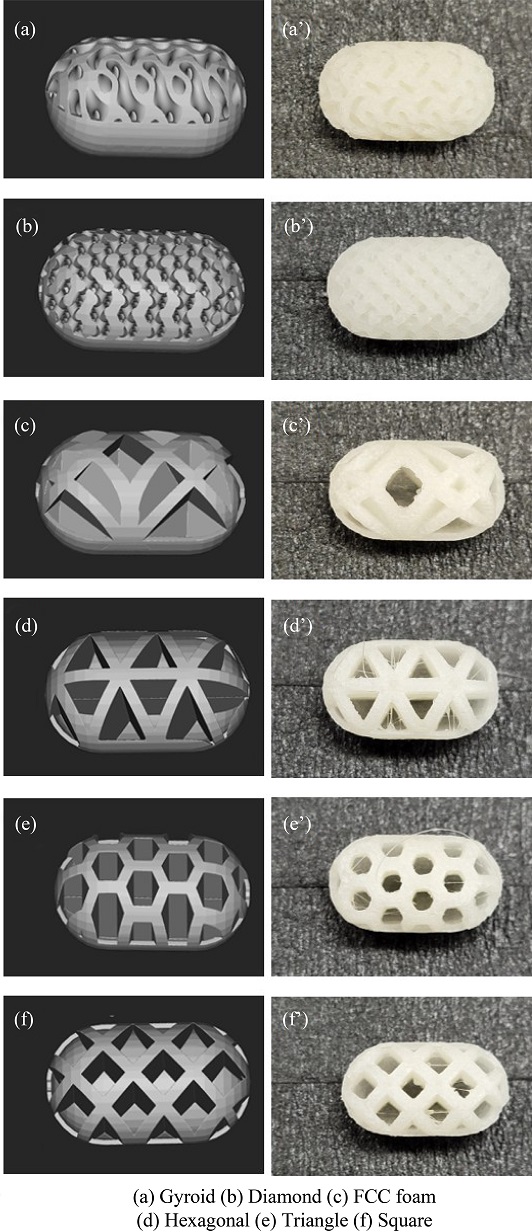

여러 종류의 3D 프린팅 공정 중 FDM 방식의 제조공정은 단순하고 접근이 쉬우며, 내부 구조를 바꿀 수 있는 장점이 있어 폭넓은 분야에 사용되고 있다[19]. FDM 방식을 제약 공정에 적용하면 정제의 내부에 격자구조를 설계할 수 있으며, 구조에 따라 흡수에 소요되는 시간을 조절할 수 있어 개인별 맞춤 의학에 적합하다[20]. 또한 정제를 제작하는데 있어서 물에 녹는 필라멘트가 필요하기 때문에 PVA 필라멘트(e-SUN, China)를 사용하였다. PVA 필라멘트의 3D 프린팅을 위한 최적의 조건을 결정하기 위해 다양한 프린팅 조건을 조사하였다. 3D 프린팅 조건은 Table 1과 같다. 정제를 정밀하게 프린팅하여야 정제 내부의 격자 구조를 프린팅 할 수 있으므로 각 층의 높이는 가장 낮은 0.07 mm로 설정하였다. 또한, 정제가 플레이트에 원활하게 접착되기 위하여 브림(Brim)을 설정하여 첫 층을 프린트하기 전에 얇은 층을 형성하였다. PVA 필라멘트 프린팅에 적절한 노즐 온도는 190-210oC이므로 노즐 온도는 195oC, 베드 온도는 65oC로 설정하였다. 프린트 속도는 50 mm/s, 노즐 이동속도는 150 mm/s로 설정하였다. Fig. 3에서는 격자구조를 포함한 정제 형태의 설계와 FDM 3D 프린터(Creatable D3, Korea)를 이용하여 위에 조건에 맞게 제작한 프린팅 결과를 보여준다.

3. 붕해 실험

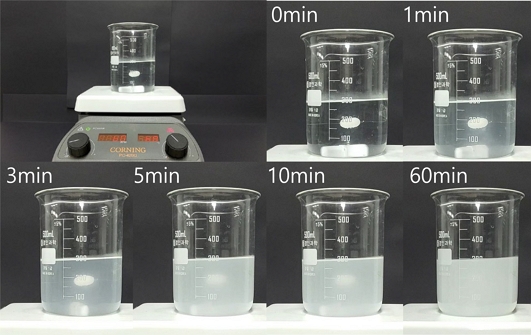

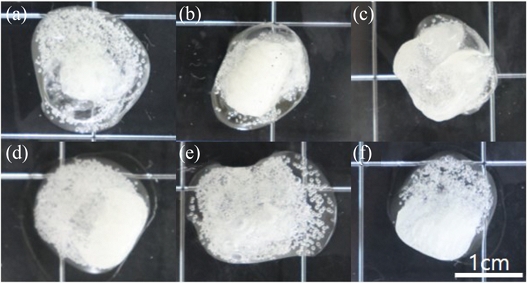

Fig. 4에서는 37oC 정수 300 ml를 비커에 부어 교반 기능이 있는 핫플레이트에서 정제를 실로 고정하여 1시간 동안 붕해하는 실험을 진행한 후 시간에 따라 변화하는 비커의 모습을 보여주고 있다. 붕해 실험이 끝난 후 정제만의 무게를 확인하고자 고정된 정제를 걷어내어 정제가 흡수한 수분을 증발시키기 위해서 80oC 오븐에 3시간 동안 건조를 시키고 정제의 질량을 측정하였다. 건조를 마친 이후 정제의 형태는 Fig. 5와 같다.

4. 결과

붕해가 얼마나 일어났는지 확인하기 위해 붕해 실험을 5회 반복 실험하였으며 정제의 붕해 속도를 정량화하여 비교하기 위해 붕해실험 전후 정제의 질량을 측정하여 평균값 및 표준편차를 비교하여 시간에 따른 질량감소율을 구하였다. 실험 결과는 3D 격자 구조와 모노리스 구조로 나누어서 각각 Tables 2와 3에 나타내었다. TPMS 구조는 유체의 흐름이 3차원적으로 진행되는 특성을 갖고 있기 때문에 3D 격자 구조와 함께 묶어서 비교하였다[21]. 정제의 기본 표면적은 nTop Platform 프로그램의 계산 결과를 이용하여 구하였다.

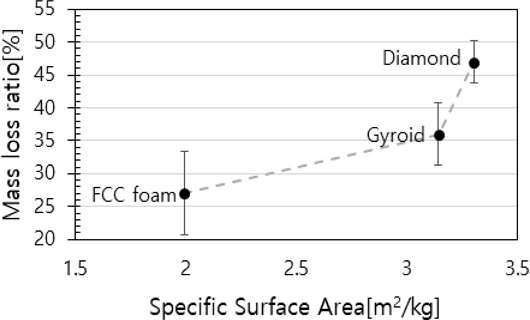

4.1 3D 격자 구조 붕해 실험 결과

Fig. 6은 3D 격자 구조의 붕해 실험 결과, 비표면적에 따른 질량감소율을 나타낸 그래프이다. 비표면적과 질량감소율이 비례하는 것을 볼 수 있는데 다이아몬드 구조의 경우 비표면적의 증가대비 질량감소율이 급격하게 커진 것을 알 수 있다. 이는 면심 입방 격자 폼 구조와 자이로이드 구조는 면으로 구성된 구조인 반면에 다이아몬드 구조는 스트럿으로 구성된 구조이기 때문에 유체가 구조 내부로 쉽게 침투하여 붕해가 활발하게 발생하였다고 판단된다[22].

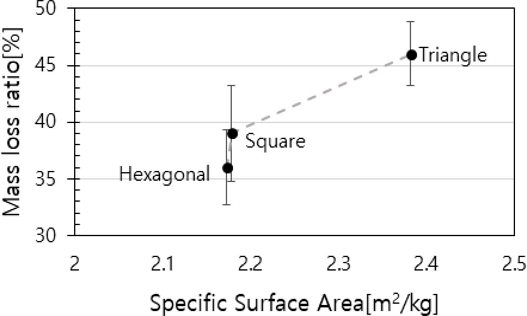

4.2 모노리스 구조 붕해 실험 결과

Fig. 7은 모노리스 구조에 있어 비표면적과 질량감소율의 변화를 보여주는 그래프이다. 3D 격자구조와 마찬가지로 비표면적이 넓어지면서 질량감소율이 커지는 것을 알 수 있다. Triangle의 단면을 가진 모노리스 구조의 비표면적이 2.382 m2/kg으로써 가장 큰 값을 가지며 이에 따라 45.6%의 질량감소율이 발생함을 확인하였다. Hexagonal 구조와 Square 구조는 비표면적의 차이가 거의 없지만 질량감소율의 차이가 급격하게 증가하였다. 이는 모노리스 구조에서 Hexagonal 구조와 Square 구조에 유체를 흘려 줬을 때 압력 손실이 Square 구조에서 매우 크기 때문에 Square 구조에서 유체의 압력이 더 크게 가해지면서 구조체 내부에서 구조와 충돌하는 유체의 흐름이 커지고 이로 인해 더 높은 붕해율을 갖는 것으로 판단된다[23].

같은 시간, 같은 방법으로 붕해 실험을 진행한 결과 가장 질량감소율이 높은 구조는 46.9%의 질량감소율이 발생한 Diamond 구조였으며 비표면적이 상대적으로 적으면서 높은 붕해 속도를 가지는 것은 Triangle 구조라는 것을 확인할 수 있다. 또한, 가장 느린 붕해 속도를 갖는 구조는 낮은 비표면적 및 면으로 이루어진 구조를 갖는 FCC Foam 구조이며 26.8%의 질량감소율이 발생함을 확인하였다.

5. 결론

본 연구에서는 FDM 3D 프린팅을 통해 제작된 3D 격자 구조와 모노리스 구조를 포함한 다공성 정제를 제작하는 공정을 제안하고, 붕해율을 비교하였다. 붕해 실험을 진행하기 위해서 수용성 PVA 필라멘트를 사용하였으며, 실제 정제를 모사하여 모델링 및 제작하였다. 또한, 실제 사람의 온도와 유사한 37oC의 물에서 붕해 실험을 진행하고, 붕해 실험 전, 후 질량을 비교하였다. 연구 결과, 3D 격자구조와 모노리스 구조에서 모두 질량감소율과 비표면적이 비례함을 확인하였고, 다이아몬드 구조에서 붕해가 가장 잘 일어났는데 그 원인으로는 비표면적이 가장 크고, 선으로 구성된 구조이기 때문으로 판단된다. 가장 느린 붕해 속도를 가진 구조는 면심 입방 격자 폼 구조였으며 이렇게 마이크로 격자구조에 따라 붕해 속도의 변화가 크게 달라짐을 확인하였다. 전반적으로 비표면적이 넓은 격자 구조가 포함된 정제는 붕해 속도가 빠른 것을 확인하였으며 따라서 비표면적이 넓은 격자로 제작된 정제는 속효제로 활용될 수 있다. 향후 본 연구의 결과를 이용하여 정제를 제조할 때 3D 격자 구조를 활용하게 되면 붕해 속도의 변화를 가져올 수 있으며 이를 통해 약의 흡수 효과를 제어할 수 있을 것으로 기대된다.

Acknowledgments

이 성과는 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. NRF-2019R1A5A8083201).

본 과제(결과물)는 2023년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반 지역혁신 사업의 결과입니다(2023RIS-003).

REFERENCES

-

Park, S.-H., Park, J. H., Lee, H. J., Lee, N. K., (2014), Current status of biomedical applications using 3D printing technology, Journal of the Korean Society for Precision Engineering, 31(12), 1067-1076.

[https://doi.org/10.7736/KSPE.2014.31.12.1067]

-

Elbadawi, M., McCoubrey, L. E., Gavins, F. K., Ong, J. J., Goyanes, A., Gaisford, S., Basit, A. W., (2021), Disrupting 3D printing of medicines with machine learning, Trends in Pharmacological Sciences, 42(9), 745-757.

[https://doi.org/10.1016/j.tips.2021.06.002]

-

Siamidi, A., Tsintavi, M., Rekkas, D., Vlachou, M., (2020), 3D-printed modified-release tablets: A review of the recent advances, Mol. Pharmacol, 1-13.

[https://doi.org/10.5772/intechopen.90868]

-

Goyanes, A., Martinez, P. R., Buanz, A., Basit, A. W., Gaisford, S., (2015), Effect of geometry on drug release from 3D printed tablets, International Journal of Pharmaceutics, 494(2), 657-663.

[https://doi.org/10.1016/j.ijpharm.2015.04.069]

-

Xu, X., Zhao, J., Wang, M., Wang, L., Yang, J., (2019), 3D printed polyvinyl alcohol tablets with multiple release profiles, Scientific Reports, 9(1), 12487.

[https://doi.org/10.1038/s41598-019-48921-8]

-

Zhang, J., Feng, X., Patil, H., Tiwari, R. V., Repka, M. A., (2017), Coupling 3D printing with hot-melt extrusion to produce controlled-release tablets, International Journal of Pharmaceutics, 519(1-2), 186-197.

[https://doi.org/10.1016/j.ijpharm.2016.12.049]

-

S Skowyra, J., Pietrzak, K., Alhnan, M. A., (2015), Fabrication of extended-release patient-tailored prednisolone tablets via fused deposition modelling (FDM) 3D printing, European Journal of Pharmaceutical Sciences, 68, 11-17.

[https://doi.org/10.1016/j.ejps.2014.11.009]

-

Goyanes, A., Buanz, A. B., Basit, A. W., Gaisford, S., (2014), Fused-filament 3D printing (3DP) for fabrication of tablets, International Journal of Pharmaceutics, 476(1-2), 88-92.

[https://doi.org/10.1016/j.ijpharm.2014.09.044]

-

Liang, D., Bai, W., Chen, W., Chyu, M. K., (2020), Investigating the effect of element shape of the face-centered cubic lattice structure on the flow and endwall heat transfer characteristics in a rectangular channel, International Journal of Heat and Mass Transfer, 153, 119579.

[https://doi.org/10.1016/j.ijheatmasstransfer.2020.119579]

-

Liang, D., He, G., Chen, W., Chen, Y., Chyu, M. K., (2022), Fluid flow and heat transfer performance for micro-lattice structures fabricated by Selective Laser Melting, International Journal of Thermal Sciences, 172, 107312.

[https://doi.org/10.1016/j.ijthermalsci.2021.107312]

-

Shah, V. P., Gurbarg, M., Noory, A., Dighe, S., Skelly, J. P., (1992), Influence of higher rates of agitation on release patterns of immediate?release drug products, Journal of Pharmaceutical Sciences, 81(6), 500-503.

[https://doi.org/10.1002/jps.2600810604]

-

Sekar, V., Chellan, V. R., (2008), Immediate release tablets of telmisartan using superdisintegrant-formulation, evaluation and stability studies, Chemical and Pharmaceutical Bulletin, 56(4), 575-577.

[https://doi.org/10.1248/cpb.56.575]

-

Varshosaz, J., Tavakoli, N., Kheirolahi, F., (2006), Use of hydrophilic natural gums in formulation of sustained-release matrix tablets of tramadol hydrochloride, Aaps Pharmscitech, 7(1), 24.

[https://doi.org/10.1208/pt070124]

-

Maderuelo, C., Zarzuelo, A., Lanao, J. M., (2011), Critical factors in the release of drugs from sustained release hydrophilic matrices, Journal of Controlled Release, 154(1), 2-19.

[https://doi.org/10.1016/j.jconrel.2011.04.002]

-

Kim, J., Yoo, D. J., (2020), A design and fabrication method of new compact heat exchangers using triply periodic minimal surface, Journal of the Korean Society for Precision Engineering, 37(7), 509-518.

[https://doi.org/10.7736/JKSPE.020.025]

-

Muthusamy, M., Safaee, S., Chen, R. K., (2018), Additive manufacturing of overhang structures using moisture-cured silicone with support material, Journal of Manufacturing and Materials Processing, 2(2), 24.

[https://doi.org/10.3390/jmmp2020024]

-

Krishnan, S., Garimella, S. V., Murthy, J. Y., (2008), Simulation of thermal transport in open-cell metal foams: Effect of periodic unit-cell structure, ASME Journal of Heat and Mass Transfer, 130(2), 024503.

[https://doi.org/10.1115/1.2789718]

-

Hayes, R. E., Rojas, A., Mmbaga, J., (2009), The effective thermal conductivity of monolith honeycomb structures, Catalysis Today, 147, S113-S119.

[https://doi.org/10.1016/j.cattod.2009.07.005]

-

Mazzanti, V., Malagutti, L., Mollica, F., (2019), FDM 3D printing of polymers containing natural fillers: A review of their mechanical properties, Polymers, 11(7), 1094.

[https://doi.org/10.3390/polym11071094]

-

Nukala, P. K., Palekar, S., Solanki, N., Fu, Y., Patki, M., Shohatee, A. A., Trombetta, L., Patel, K., (2019), Investigating the application of FDM 3D printing pattern in preparation of patient-tailored dosage forms, Journal of 3D Printing in Medicine, 3(1), 23-37.

[https://doi.org/10.2217/3dp-2018-0028]

- Lee, J. W., (2021), A study on filtering method for design of functional TPMS structures, M. Sc. Thesis, Seoul National University of Science & Technology.

-

Suneetha, L., Randive, P., Pandey, K., (2019), Numerical investigation on influence of diamond shaped strut on the performance of a scramjet combustor, International Journal of Hydrogen Energy, 44(13), 6949-6964.

[https://doi.org/10.1016/j.ijhydene.2019.01.187]

-

Cornejo, I., Nikrityuk, P., Hayes, R. E., (2020), The influence of channel geometry on the pressure drop in automotive catalytic converters: Model development and validation, Chemical Engineering Science, 212, 115317.

[https://doi.org/10.1016/j.ces.2019.115317]

M.Sc. candidate in the Department of Smart Manufacturing Engineering, Changwon National University. His research interests are 3D printing and nano-micro technology.

E-mail: netsh2@changwon.ac.kr

M.Sc. in the Department of Smart Manufacturing Engineering, Changwon National University. His research interests are lithography and nano-micro technology.

E-mail: osm6658@changwon.ac.kr

Ph.D. candidate in the Department of Smart Manufacturing Engineering, Changwon National University. Her research interests are 3D printing and nano-micro technology.

E-mail: qkrtjflakr@changwon.ac.kr

He is an Assistant Professor in the Department of Smart Manufacturing and Department of Mechanical Engineering, Changwon National University. His research focuses on the development of a variety of advanced manufacturing with functional materials for energy, environmental, and biological applications.

E-mail: kimseok@changwon.ac.kr

He is a Professor in the Department of Mechanical Engineering, Changwon National University. Research interests are imprint process, super-hydrophobic and precision manufacturing system.

E-mail: ytcho@changwon.ac.kr