연속식 하역기 L-홀더의 잔존 수명 예측

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

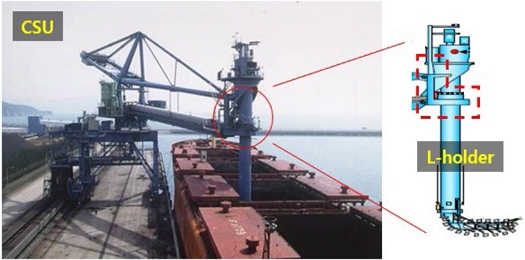

A Continuous Ship Unloader (CSU) is a facility in which multiple buckets rotate to excavate cargo from a ship to land. It is typically designed to have a lifespan of 20 years. However, fatigue damage is likely to occur before the end of its designated lifespan. This study aims to examine the possibility of extending the component's lifespan by evaluating the remaining useful life of L-holder, a part of CSU, that has been in use for 20 years. Fatigue load history was predicted by measuring the strain with or without strain at the L-holder part requiring periodic replacement. Through tensile and fatigue tests, the remaining life was evaluated when cracks were not present. In addition, the remaining life in the presence of cracks was evaluated through destructive toughness test and fatigue crack propagation test. Life prediction results based on test cycles were obtained. The proposed guidelines are expected to be helpful for preventing CSU accidents.

Keywords:

Continuous ship unloader, L-holder, Remaining useful life, Fracture toughness, Fatigue crack growth키워드:

연속식 하역기, L-홀더, 잔존수명, 파괴인성, 피로균열진전1. 서론

연속식 하역기(Continuous Ship Unloader, CSU)는 선박을 통하여 수송된 철광석이나 석탄 등을 회전하는 엘리베이터 방식의 버킷을 이용하여 빠르게 하역할 수 있는 대형 구조물이다[1]. 연속적으로 하역되는 철광석이나 석탄은 발전소까지 연결된 컨베이어까지 연속적으로 이송되며, 이송경로가 모두 밀폐되어 있어 먼지나 낙탄이 적게 발생하므로 친환경적이다[2]. 그러나 하역 과정에서 고하중이 지속적으로 구조물에 작용하기 때문에 장기간 사용 시 피로파괴에 대한 위험성이 있다[3-7]. 본 연구에 사용된 연속식 하역기의 설계수명은 20년이지만, 환경 규제의 강화에 따라 신규장비의 제작에 어려움이 있어 기존장비의 잔존수명 평가를 수행함으로써 문제가 되는 부분의 발견 및 부분적 교체를 통한 수명 연장이 요구되고 있다.

연속식 하역기는 다양한 요소로 구성되어 있으며, 주로 텐션 바(Tension Bar)와 L-홀더(L-holder)에 많은 하중이 집중된다. 본 연구에서는 20년간 사용된 연속식 하역기의 L-홀더 부위에 대해 운전 중 발생하는 하중이력을 분석하고, 이를 근거로 균열이 존재하지 않는 경우와 균열이 존재하는 경우에 대하여 잔존 수명 평가를 실시하였다.

2. 시험방법

2.1 하중이력의 측정

연속식 하역기의 L-홀더에 대한 잔존수명 예측을 위해 L-홀더 에서의 하중이력을 측정하였다. 본 연구에서 하중이력 측정 대상이 된 연속식 하역기는 H 발전소에 설치된 하역기로, 용량은 1,500 T/H (Coal)이며 레일 간격은 20 m이다. 연속식 하역기에서 버킷 엘리베이터를 고정하고 있는 L-홀더의 구성요소 중 하나인 수직 바(Bar)의 표면에서 하중이력을 측정하였다. 하중이력의 측정은 석탄을 하역하지 않고 움직이기만 하는 무부하와 석탄을 하역하는 부하 동작으로 나누어 측정하였으며, 측정된 하중이력과 1년간의 운전 통계를 비교함으로써 1년 동안 연속식 하역기에 작용한 하중이력을 추정하고자 하였다.

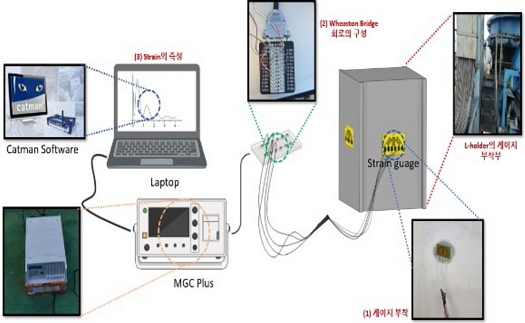

하중이력 측정에 사용된 구체적인 방법은 다음과 같다. 먼저 L-홀더의 수직 바 표면 3군데를 선정 후 표면을 연마하고 3축 스트레인게이지(Strain Gauge)를 부착한다. 3축 스트레인게이지 사용시 부착부위에서 발생하는 주변형률 및 주응력을 측정하는 것이 가능하다. 설치한 스트레인게이지는 브릿지 박스 및 Data Acquisition (DAQ) 장치(MGC Plus, HBM, 독일)에 연결하여 데이터를 받았으며, 측정된 데이터는 20년간 L-홀더에 가해진 피로하중을 예측하는데 사용되었다. 하중이력 측정을 위한 시험장치의 개략도는 Fig. 2와 같다.

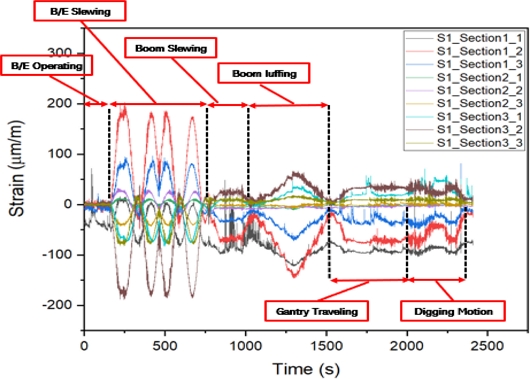

무부하 운전 시에는 연속식 하역기의 주요 모션(Motion)별로 구분하여 하중이력을 측정함으로써 어느 모션이 가장 큰 응력을 발생시키는지 확인하고자 하였으며, 모션의 종류는 다음과 같다.

- (1) Bucket elevator (B/E) operating

- (2) B/E Slewing

- (3) Boom Slewing

- (4) Boom Luffing

- (5) Gantry Traveling

- (6) Digging

부하운전은 실제 석탄을 하역하는 운전방식이다. 한가지 모션으로만 석탄을 하역하는 것이 불가능하므로 앞서 소개한 6개의 모션이 랜덤하게 조합되어 있다. 부하운전에서는 석탄이 담겨있는 해치(Hatch)의 3분의 1정도 깊이에서부터 약 3,300 ton의 석탄을 187분간 하역하면서 변형률을 측정하였다. 이후 부하운전중 측정한 데이터를 이용하여 1년간 L-홀더에 가해진 피로하중을 추정하였다.

시험을 통하여 얻어지는 데이터는 응력의 상승과 하락이 반복되는 진동 및 피로하중의 형태이기 때문에 Rainflow Counting 기법을 이용하여 가해진 응력의 크기와 횟수를 분류하고, 이를 수명예측식에 적용하여 L-홀더에 균열이 존재하지 않을 때의 잔존수명을 예측하고자 하였으며, 알려진 예측방법 중 굿맨(Goodman) 방정식과 마이너 법칙(Miner’s Rule)을 사용하였다. 실제 구조물의 경우 균열이 존재할 가능성이 높으므로 균열 존재를 고려하여 잔존수명을 계산해야 한다. 따라서 본 연구에서는 인장시험, 피로시험, 파괴인성치 시험, 피로균열 진전시험을 수행하고, 균열이 존재하는 경우에 대한 잔존수명 예측도 수행하였다.

2.2 사용재료 및 시험방법

L-홀더의 수명예측에 사용되는 이론식에 필요한 데이터를 얻기 위하여 다양한 시험을 수행하였다. 기계적 물성평가에 사용된 재료는 연속식 하역기의 L-홀더에 사용된 재료와 동일한 SM490YB를 사용하였다.

인장시험에는 UTM 만능시험기(RB 301, R&B Korea, 대한민국)를 사용하였으며, 인장속도는 2 mm/min를 사용하였다. 인장시험을 통하여 얻은 SM490YB의 인장강도를 기준으로 피로시험 조건을 선정 후 고주기 피로시험(High Cycle Fatigue, HCF)을 수행하였다. 피로시험은 재료시험기(MTS 810, MTS, 미국)를 사용하였으며, 시험조건으로는 하중비 R = 0.1, 주파수는 6-8 Hz의 조건을 사용하였다.

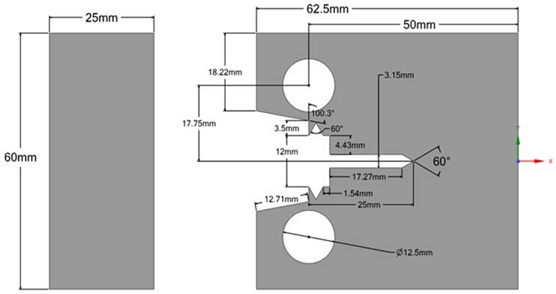

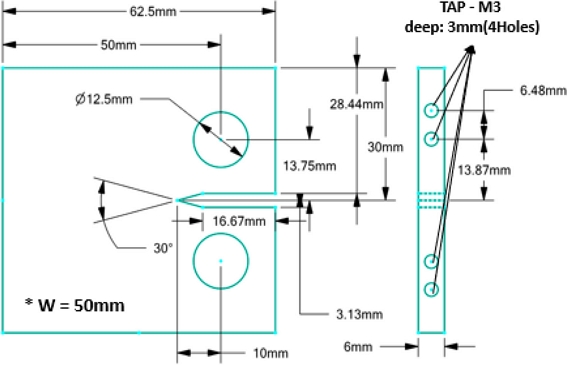

파괴인성시험과 피로균열진전시험 또한 동일한 재료시험기를 이용하여 진행하였다. 파괴인성시험은 ASTM E1820 시험규격에 따라 수행하였으며, 사용된 시험편의 치수는 Fig. 3과 같다. 시험편에 COD 게이지를 장착하여 시험을 수행하였으며, 소프트웨어를 통하여 균열진전길이 데이터를 얻었다. 피로균열 진전시험은 ASTM E6478에 따라 수행하였으며, 시험편의 치수는 Fig. 4에 나타내었다. 피로시험중 일정 Cycle 수마다 균열진전 거리를 측정하고 이를 기록 후 분석에 사용하였다.

2.3 균열이 존재하지 않을 시 잔존수명의 예측방법

부재에 균열이 존재하지 않을 시 잔존수명의 예측에는 굿맨 방정식과 마이너 법칙을 모두 사용하여 교차검증을 하였다. 마이너 법칙은 구조 재료에 불규칙한 무게가 반복되어 가해지면 해당 재료에 눈에 보이지 않는 피로 손상이 누적되어 결국에는 파괴되는 과정을 설명하는 법칙이다. 굿맨 방정식과 달리 받는 전체의 하중에 대하여 피로수명을 예측하는데 사용된다. 각각의 수식은 다음과 같다.

| (1) |

| (2) |

여기서 굿맨 방정식의 σa, σm, Se, Su 는 각각 응력의 진폭, 평균응력, 피로한도, 인장강도를 의미한다. 마이너 법칙의 n과 N은 각각 특정 응력에 의해서 재료에 가해진 피로하중의 반복횟수와 피로파손에 필요한 피로하중의 반복횟수이다. 여기서 특정 응력은 Rainflow Counting을 통하여 도출한 값을 사용한다.

SM490YB 재료의 시험을 통하여 얻은 값을 각각의 수식에 대입 후 계산한 값이 1과 같거나 초과할 경우 재료가 파손되며, 1보다 작을 경우 가해진 피로하중에 대하여 재료가 안전하다고 판단할 수 있다.

2.4 균열 존재 시 잔존수명의 예측방법

균열 존재 시 부재의 잔존수명은 파괴인성시험을 통하여 얻은 SM490YB의 파괴인성치와 피로균열진전 시험을 통하여 얻은 SM490YB에서의 균열진전 속도를 바탕으로 예측하였다. 실험을 통하여 재료에서 발생하는 균열의 형상, 크기를 알 수 있을 경우 소재의 파괴인성 및 부재의 형상계수를 통해 한계 균열길이를 계산할 수 있으며, 균열진전속도를 이용하면 한계 균열길이까지 균열이 진전하는데 필요한 피로하중의 반복횟수, 즉 수명을 계산할 수 있다. 잔존수명 계산에 사용된 주요 수식은 아래와 같으며, 상세한 수식은 ASTM 규격[7,8]과 핸드북[9]을 참고하였다.

| (3) |

| (4) |

| (5) |

3. 시험 결과

3.1 측정된 하중이력 및 분석

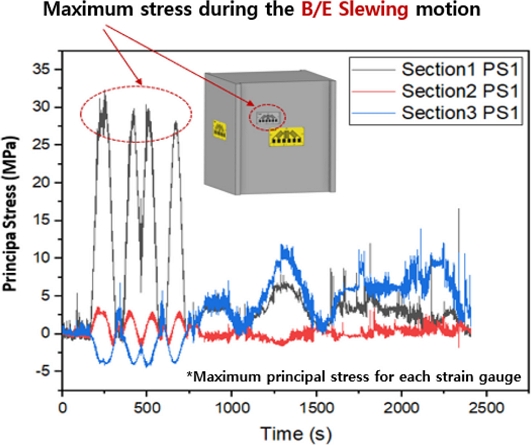

무부하시 측정한 주변형률 및 이를 이용하여 계산한 주응력은 Figs. 5, 6과 같다. 버킷이 엘리베이터 축을 따라서 회전하는 B/E Slewing 모션에서 가장 높은 응력이 발생하는 것을 확인할 수 있었으며, 나머지 모션들은 B/E Slewing 모션에 비하여 상대적으로 낮은 응력을 발생시키는 것을 확인할 수 있었다. B/E Slewing 모션 중 게이지 부착위치별 발생응력을 비교하였을 때는 연속식 하역기의 중심축에 해당하는 센터 포스트에 가장 가까운 면(그림의 Section 1)에서 가장 높은 응력이 발생하였다. 이러한 정보는 L-홀더의 교체 시 새로운 L-홀더의 설계에 적용이 가능하다.

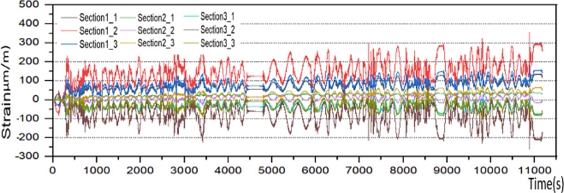

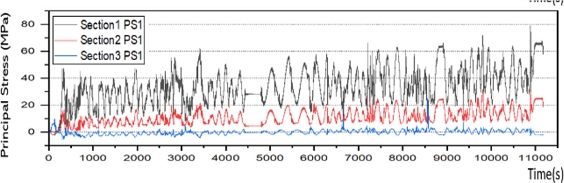

석탄을 실제로 하역하는 동작인 부하 시 측정한 주변형률 및 이를 이용하여 계산한 주응력은 Figs. 7, 8과 같다. 배에서 석탄을 하역할때는 석탄이 점점 줄어듦에 따라 버킷을 해치속에 더욱 깊이 집어넣어야 한다. 이때 Boom Luffing 모션이 일어나며, 석탄을 하역 할수록 수평선을 기준으로 Luffing 각도가 점점 작아진다. Fig. 8의 시간에 따른 주응력 변화 거동을 보면 석탄을 하역 할수록 점점 측정된 응력이 증가하는 것을 알 수 있는데, 다른 모션은 여러 방향으로 반복되는 반면에 Luffing 각도는 점점 줄어들기만 하기 때문에 Luffing 각도가 줄어드는 만큼 응력이 줄어드는 것으로 생각할 수 있다. 부하 시에 측정한 하중이력도 무부하시와 동일하게 Section 1에 가장 높은 응력이 발생함을 알 수 있었다.

측정한 하중이력은 상용 소프트웨어인 MATLAB을 이용하여 분석하였다. Rainflow Counting 기법을 측정된 하중이력에 적용하여 하중을 크기순으로 재정렬하고, 그 값에 다시 1년 동안의 운전조건을 반영 후 사용한 기간인 20년을 곱하여 L-홀더에 가해진 피로하중의 크기와 반복횟수를 Table 1과 같이 계산하였다. 여기서 Table 1에 나타낸 응력은 측정한 응력에 L-홀더의 자중을 고려하여 환산한 값이다. 이렇게 얻어진 시험결과는 L-홀더에 사용된 SM490YB의 수명예측에 사용되었다.

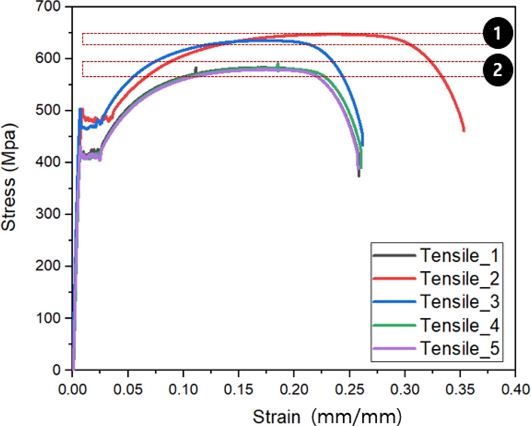

3.2 균열이 존재하지 않을 시 잔존수명

잔존수명의 계산에 사용하기 위하여 수행한 인장 및 피로시험을 수행하였으며, 인장시험 결과는 Fig. 9와 같다. 시험결과가 두개의 그룹으로 나뉘는 것을 알 수 있는데, 이는 CSU에서 직접 채취한 시험편도 함께 시험에 사용하였기 때문이다. CSU에서 채취한 시험편의 데이터(Fig. 9(2))는 사용하지 않은 시험편(Fig. 9(1))에 비하여 낮은 강도를 가지는 것을 확인할 수 있었으며, 이는 20년 동안의 사용하면서 받은 누적된 손상과 연속식 하역기가 해양 부근에서 사용되는 특성상 가혹한 환경조건(수분, 염분)에 노출되었기 때문인 것으로 생각된다.

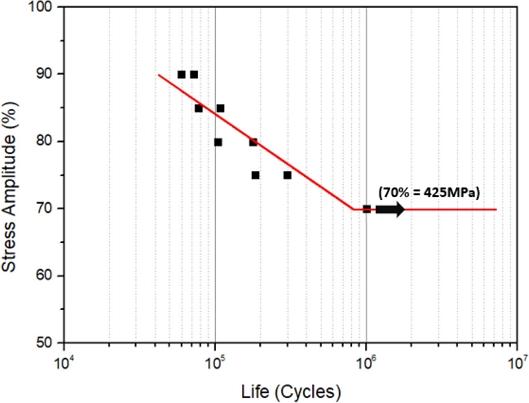

인장시험 결과를 바탕으로 피로시험 조건을 설정하였다. 선행연구에서 항복강도를 최대값으로 사용할 경우 고주기 피로시험 시 무한수명으로 나타났기 때문에 인장강도를 기준값으로 하여 응력수준(Stress Level)별 피로시험을 수행하였으며, 피로시험을 통하여 얻은 시험결과는 Fig. 10과 같다. 100만 사이클 초과 시 무한수명으로 판단하였으며, 피로한도는 SM490YB 인장강도의 약 70% 부근에서 나타나 피로한도가 항복점보다 높은 매우 높은 값을 가지는 것을 알 수 있었다.

굿맨 방정식을 이용하여 계산한 L-홀더의 수명 계산방법은 아래와 같다. 먼저 고주기 피로시험을 통하여 얻은 S-N 선도의 기울어진 직선구간을 이용하여 피로수명 예측식을 아래와 같이 도출하였다.

| (6) |

실험을 통하여 얻은 하중이력이 잔존수명에 미친 영향을 계산하였다. 먼저 Table 1의 가장 높은 응력범위인 210 MPa에 대하여 하중비를 0.1로 가정하여 계산해보면 최대응력과 최소응력은 각각 116.7, 11.7 MPa, 응력 진폭과 평균응력은 각각 105, 64.2 MPa이 된다. 이를 굿맨 방정식에 대입하면 Sn은 134.6 MPa이 된다. 여기서 다른 값들을 모두 대입하고 남는 항인 Se는 Sn이 된다(식(7)). 계산결과를 다시 피로수명 예측식에 대입하면 식(8)과 같다. 계산된 수명인 1,082,181,668 cycles는 백만 사이클을 초과하기 때문에 무한수명이며, 가장 높은 응력에 대하여 무한수명 이므로, L-홀더는 전체 하중이력에 대하여 무한수명인 것으로 판단된다. 계산된 수명이 매우 높은 것을 알 수 있는데, 이는 측정된 하중이력의 최대값이 재료의 피로한도보다 현저히 낮기 때문이다.

| (7) |

| (8) |

또다른 수명예측 방법인 마이너 법칙을 이용하여 예측한 L-홀더의 수명은 식(9)와 같다. Table 1의 측정한 하중이력 범위(Range)가 SM490YB의 피로한도보다 낮으므로 식(9)의 모든 분모가 각각의 하중에 대하여 무한수명임을 의미하는 무한대가 된다. 따라서 누적손상의 합계도 0이 되며, 이는 1보다 낮은 값이므로 L-홀더는 무한수명을 가지는 것으로 판단된다.

| (9) |

이와 같이 두 가지 방법으로 SM490YB로 제조된 L-홀더의 특정 부위에 대하여 균열이 존재하지 않는 경우에 대한 수명평가를 수행한 결과 두 방법 모두 무한수명임을 나타내었다. 이는 L-홀더에 대하여 균열검사를 수행하였을 때 균열이 검출되지 않을 경우 20년 동안 사용하였음에도 불구하고 안전할 뿐만 아니라 잔존수명이 무한이기 때문에 앞으로도 계속 사용할 수 있음을 의미한다.

3.3 균열 존재 시 잔존수명 예측을 위한 시험결과

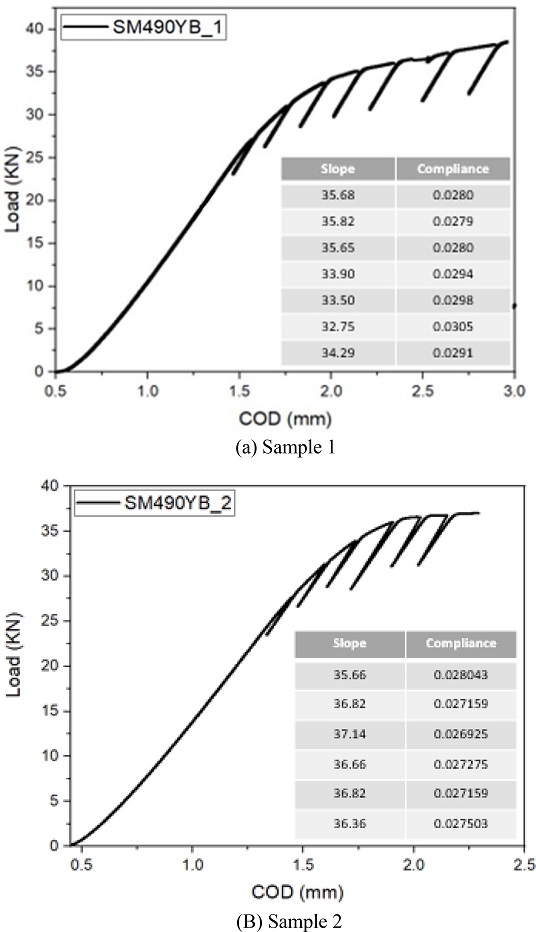

ASTM E1820에 따라 수행한 파괴인성시험 결과를 Fig. 11에 나타내었다. 컴플라이언스법(Compliance Method)과 정규화법을 이용하여 파괴인성 시험을 진행하였으며, 컴플라이언스를 계산하여 Fig. 11에 함께 나타내었다.

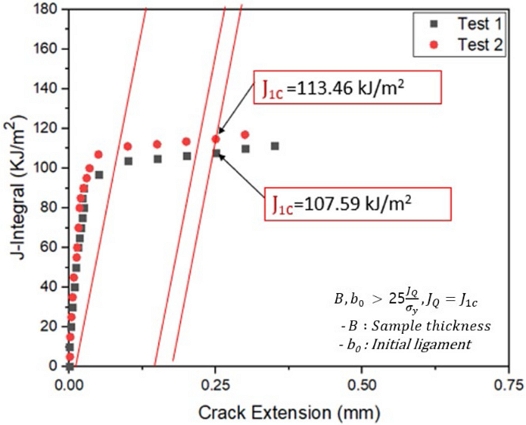

컴플라이언스와 시편의 정보, 탄성계수 등을 이용하여 J값과 Crack Extension 값을 획득하였다. 수식을 통해 얻은 값들을 이용하여 J-R선도를 작성하였으며 Fig. 12와 같이 나타내었다. 파괴인성치를 계산하기 위하여, J-R선도의 작도선(Construction Line)을 각각 0.15, 1.5 mm 오프셋 한 배제선 사이의 데이터를 이용하여 곡선접합을 수행하고, 이 곡선접합한 회귀선(Regression Line)이 작도선을 0.2 mm 오프셋한 선과 만나는 지점을 도출하였다. 이 값이 ASTM E1820의 A9.9항(식(10))을 만족하면 JIC이며, 이를 만족하지 못할 경우 JQ로 남게된다. 파괴인성시험에 사용한 두 시편 모두 A9.9항을 만족하였으며, JIC는 Fig. 12에 나타내었다.

| (10) |

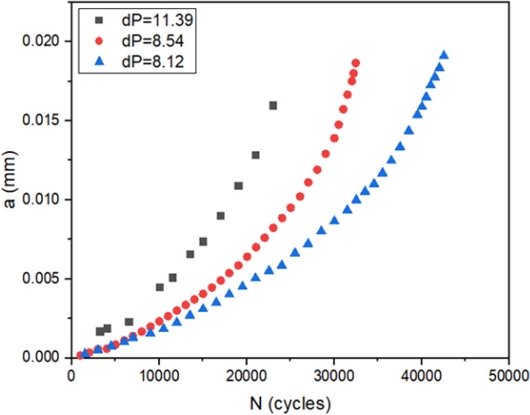

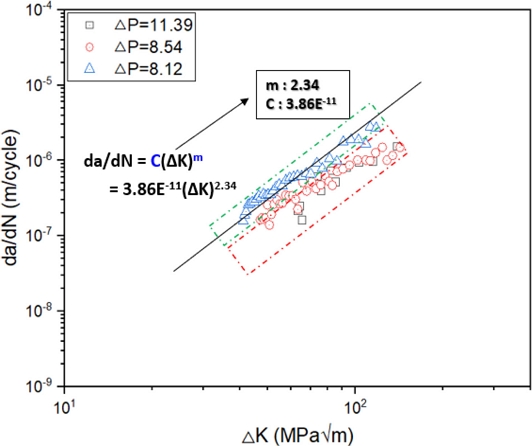

피로균열진전시험은 ASTM E647에 따라 8 Hz의 속도로 정현파 형태의 피로하중을 가하여 수행하였으며 하중비는 0.1로 설정하였다. 진폭은 11.39, 8.54, 8.12 kN 3가지를 선정하였다. 진전된 균열 길이를 측정하기 위하여 이동식 현미경(Traveling Microscope)을 사용하였으며 정확한 측정을 위하여 침투액과 도포액을 균열부에 적용하였다. 실험을 통해 얻은 균열길이-Cycle 수 선도는 Fig. 13과 같으며, 식(11)과 식(12)로 계산한 값을 이용하여 Paris 선도를 Fig. 14와 같이 나타내었다. 균열 전파 특성을 나타내는 재료상수인 C와 m은 각각 3.86 × 10-11과 2.34로 계산되었다.

| (11) |

| (12) |

Fig. 14에서 세 개의 하중에 대한 데이터 포인트들을 비교해보면 거의 동일한 선상에 위치하는 것을 확인할 수 있으며, 직선 형태이기 때문에 균열이 안정적인 속도로 성장하는 Paris 법칙의 Region II에 해당한다고 할 수 있다.

3.4 검출 균열길이별 한계균열길이 예측

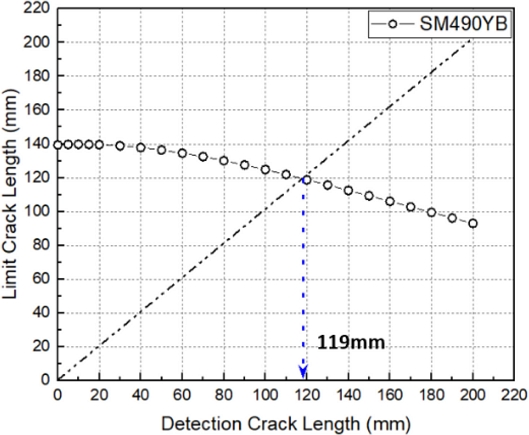

연속식하역기의 L-홀더 부위에 대한 비파괴검사 결과 검출된 균열이 없었지만 설계수명에 도달하였기 때문에 향후 균열이 발생하는 상황도 고려해야한다. 본 연구에서는 균열길이 5-200 mm에 대하여 L-홀더 부재가 견딜 수 있는 한계균열길이를 식(5)를 통하여 계산하고, 한계 균열 길이와 검출균열길이의 관계를 Fig. 15에 나타내었다. 계산 결과 SM490YB 소재의 경우 119 mm 이상 균열이 진전될 경우 순간 판단이 발생되는 것으로 평가되었다.

3.5 검출 균열길이별 잔존수명 예측

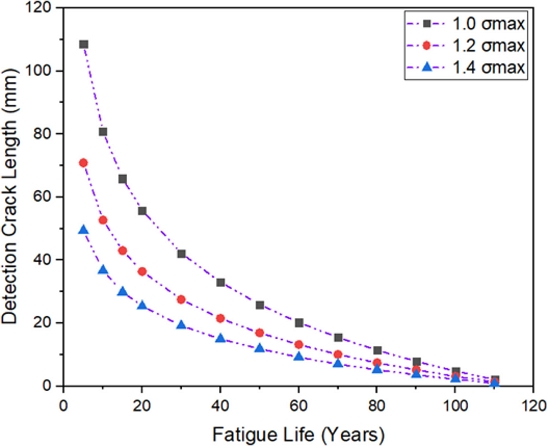

L-홀더 부재에 작용한 응력에 대해 동적하중을 고려한 1.0-1.4배의 안전계수를 적용하여 환산한 Δσ를 식(5)에 적용하였다. 검출 균열길이는 5-200 mm 범위로 설정하였으며, 한계균열길이는 Fig. 15에서 확인하였다. 재료상수 C와 m은 Paris 선도로부터 계산한 값을 사용하였다. 여기서 W는 L-홀더의 대략적인 폭인 1 m로 가정하여 계산하였다. 앞의 연구내용을 참고하여 1년간 석탄을 하역하는 동안 L-홀더 부재가 받는 피로하중의 사이클 수를 고려하여 전체 손상정도를 계산하였으며, 최종적으로 검출 균열길이별 잔존 수명을 Fig. 16과 같이 나타내었다.

Fig. 16의 활용 예는 다음과 같다. L-홀더 부재에 대한 비파괴검사를 통하여 측정한 검출균열길이가 5 mm 이하 시 안전계수 1.4배를 적용하였을 때 49.4년 정도로 충분한 잔존 수명을 가지고 있는 것으로 평가된다. 하지만 초기균열을 방치하여 균열이 진전되어 80 mm 이상 진전이 되면 잔존수명이 5년 이하로 급격히 감소하기 때문에 연장 사용을 위해서는 보수가 필요하다.

3.6 잔존수명 예측결과 기반 검사주기 선정

부재가 받는 응력조건과 피로균열진전시험 결과를 종합 분석하여 도출한 잔존수명–검출균열길이 관계로부터 유지보수 등급을 세 개의 등급으로 분류하였다. 연속식 하역기의 붕괴사고가 발생할 경우 치명적인 손실이 발생하므로 안전 측면에서 안전계수 1.4를 기준으로 하여 등급을 결정하였다. 비파괴검사를 통하여 도출된 수명이 10년 이상인 경우 1등급, 수명이 5년에서 10년 사이는 2등급, 5년 이하는 3등급으로 구분하여 각 단계에서의 검사주기를 선정하였다.

등급에 따른 대처방안은 Table 2와 같다. 1등급일 경우, 매 3년마다 1회 균열 검사를 실시하며, 2등급은 기존 유지보수 절차를 준수하며, 연 1회 균열검사를 실시해야 한다. 가장 심각한 3등급의 경우에는 선박1대 하역시마다 균열검사를 진행하는 것이 권장되며, 이상하중 감지 시 즉시 검사를 하는 것으로 계획을 수립하였다.

4. 결론

본 연구에서는 20년간 사용하여 설계수명에 도달한 연속식 하역기의 구성요소 중 하나인 L-홀더의 잔존수명을 예측하기 위한 연구를 수행하였으며 결론은 다음과 같다.

L-홀더에 균열이 존재하지 않는 경우, 정상적인 조업 중 발생하는 최대응력이 SM490YB 소재의 피로한도에 비하여 현저히 낮은 값을 지니기 때문에 무한수명을 가지는 것으로 분석되었다. 그러나 조업중 충돌 등에 의한 과대하중이 발생할 수 있으며, 이로 인하여 균열이 발생할 수 있으므로, 균열이 발생한 경우를 가정하여 잔존수명 평가를 수행하였다.

L-홀더에 균열이 존재하는 경우, 비파괴 검사를 통하여 측정한 검출균열길이가 5 mm 이내라면 잔존수명이 40년 이상이기 때문에 안전하다. 그러나 검출균열길이가 80 mm를 초과할 경우 잔존수명이 5년 이하가 되며, 이때부터는 예상치 못한 과대하중에 의하여 조기에 파손될 가능성이 높기 때문에 주의가 필요하다.

검출 균열길이에 대하여 체계적으로 대응하기 위하여 균열검사 주기를 선정하였다. 선정한 균열검사 주기는 안전계수 1.4를 기준으로 하였다. 활용예는 다음과 같다. 설계수명에 도달한 연속식 하역기에 대하여 비파괴검사를 수행하고, 이를 바탕으로 잔존수명 평가를 실시하여 등급을 선정한다. 그 후 선정된 유지보수 계획을 활용하여 정기적으로 비파괴검사를 수행한다면 대형사고를 예방하는 데 도움이 될 것으로 기대된다.

NOMENCLATURE

| σa : | Stress Amplitude |

| σm : | Mean Stress |

| Se : | Endurance Limit, Fatigue Limit |

| Su : | Ultimate Strength |

| af : | Critical Crack Length |

| Nf : | Remaining Useful Life |

Acknowledgments

이 논문은 2021년도 정부(미래창조과학부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. 2018R1A6A1A03024509).

REFERENCES

-

Park, G. T, Chung, G. Y., Seok, C. S., Song, J. I., (2018), Evaluation of critical crack length of tension bar for continuous ship uploader, Journal of the Korean Society for Precision Engineering, 35(12), 1169-1177.

[https://doi.org/10.7736/KSPE.2018.35.12.1169]

- Kobayashi, T., (1985), Mitsubishi continuous ship unloader, Bulk Solids Handl., 5(3), 529-533.

- Wasy, A., Rehman, A. U., Kim, H.-S., Ha, S.-H., Song, J.-I., (2012), Structural analysis of continuous ship unloader, Proceedings of the Korean Society of Manufacturing Process Engineers 2021 Autumn Conference, 2075-2078.

-

Kim, C. U., Lee, D. W., Park, S. B., Song, J. I., (2017), Dynamic characteristic evaluation of the bucket elevator chain pin and plate, Journal of the Korean Society for Precision Engineering, 34(3), 211-215.

[https://doi.org/10.7736/KSPE.2017.34.3.211]

- Park, J., Kim, C., Song, J., (2015), Study on the dynamic behavior of heavy-duty roller chain systems, Proceedings of the Korean Society of Manufacturing Process Engineers Conference, 138.

- Nam, G. B., Ku, H. K., Wang, Y. Q., Hahm, C. H., Song, J. I., (2010), Structural analysis for portal girder of 2000ton CSU using finite element method, Proceedings of the Korean Society of Manufacturing Process Engineers 2010 Conference, 159-160.

- ASTM E1820-18, (2013), Standard test method for measurement of fracture toughness.

- ASTM E647-15, (2015), Standard test method for measurement of fatigue crack growth rates.

-

Kumar, V., German, M., Shih, C. F., (1981), Engineering approach for elastic-plastic fracture analysis, Electric Power Research Institute, 1-234.

[https://doi.org/10.2172/6068291]

Master candidate in the Department of Smart Manufacturing Engineering, Changwon National University. His research interest is finite element analysis.

E-mail: tmdgns5791@naver.com

Research Professor in the Research Institute of Mechatronics Changwon National University. His research interest is reliability assessment of machine and composite materials.

E-mail: ldwg1128@changwon.ac.kr

Professor in the Department of Mechanical Engineering, Changwon National University. His research interest is reliability assessment of machine and composite materials.

E-mail: jisong@changwon.ac.kr