마이크로/나노 표면 개질 공법을 이용한 응축 열전달 성능 향상 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Condensation is an important research topic that ensures increased energy efficiency. Our researchers aimed to optimize heat transfer in industrial heat exchanger tubes through surface modification. We first succeeded in fabricating superhydrophilic and superhydrophobic tubes using surface modification. We observed the condensation phenomenon on the outside of the tube and evaluated the heat transfer performance through a condensation experimental facility. As a result, we found that the condensation heat transfer efficiency of superhydrophobic tubes is superior to that of conventional tubes. However, the heat transfer efficiency of the superhydrophobic tube reduced with an increase in saturation. To improve performance degradation, superhydrophilic and superhydrophobic hybrid tubes were fabricated and evaluated for their potential to improve heat transfer efficiency. As a result, we found that the liquid film generated by filmwise condensation on the superhydrophilic surface swept past the residual droplets generated by dropwise condensation on the superhydrophobic surface, resulting in the best heat transfer performance. Our results break the stereotypes of previous studies and provide a new paradigm for achieving optimal heat transfer performance on large-area curved surfaces. This research is expected to be widely applied in a variety of industries where energy efficiency is critical.

Keywords:

Nanomaterials, Superhydrophobic, Superhydrophilic, Heat transfer, Condensation키워드:

나노 소재, 초소수성, 초친수성, 열전달, 응축1. 서론

응축(Condensation)은 상 변화 열전달(Phase-change Heat Transfer) 현상 중 하나로 낮은 온도차에도 많은 양의 열을 전달할 수 있는 특징으로 인해 효율적인 에너지 관리가 중요한 최근 산업 들에서 각광받는 연구 주제이다[1-5]. 응축 열전달은 발전 산업[6], 냉장 및 공조 시스템[7], 열교환기[8], 담수화 장비[9] 등 다양한 산업 분야에 적용이 가능하고 에너지 효율을 높이기 위해서 동일 조건에서 최대한 많은 양의 열이 전달될 수 있도록 해야 한다.

응축은 크게 막상응축(Filmwise Condensation)과 적상응축(Dropwise Condensation) 두 가지 형태로 발생한다. 막상응축은 수증기가 고체 표면을 만나 연속적인 액막이 형성되는데 반면 적상응축은 수증기가 불연속적인 형태인 액적들로 고체 표면에 형성된다[10-12]. 막상응축이 발생할 경우 표면 위에 형성되는 액막은 열전달을 방해하는 주요한 원인으로 작용한다. 이에 반해 적상응축에 의해 발생한 액적들은 중력 혹은 성장 중에 생성된 운동량으로 인해 이동성이 높아 표면에서 쉽게 굴러 떨어질 수 있다. 이로 인해, 많은 연구자들은 오랜 기간동안 표면에 적상응축을 유도하기 위해 다양한 연구들을 진행해왔다[13-15].

Wang은 경사를 갖고 있는 표면 형상을 제작하여 적상응축을 유도했고 표면의 형상을 통해 액적의 움직임을 제어할 수 있음을 증명했다[16]. Miljkovic는 다공성 구조를 갖는 소수성 표면을 통해 적상응축을 유도했고 높은 열전달 성능을 확인했다[17]. Wen은 냉각 시스템에서 적상응축에 의해 액적이 형성되고 떨어지는 일련의 과정을 실험을 통해 분석하여 예측 모델을 제작했다[18]. Enright는 초소수성 표면에서 국소적인 에너지 장벽과 표면 구조의 크기가 응축 성능에 어떠한 영향을 주는지에 대하여 분석했다[19]. Khatir는 초소수성 표면에서 적상응축이 발생했을 때 나타나는 열전달 메커니즘에 대한 연구를 진행했다[20]. 하지만, 표면 특성, 환경 조건, 액적의 생성 및 거동과 같은 여러 요인들이 복합적으로 작용하기에 안정적인 적상응축유도에 많은 어려움들을 겪었다.

본 연구진은 기존 연구들의 큰 한계점인 실험실 스케일의 작은 규모 표면이 아닌 실제 산업용 알루미늄 관으로 실험을 진행했다. 저비용 고효율의 마이크로/나노 표면 개질 공정을 통해 알루미늄 관의 표면 젖음성을 다양하게 변화시켰고 응축 실험을 통해 열전달 성능을 분석했다. 우리는 기존 연구들이 제시해왔던 초소수성 표면의 우수한 열전달 성능은 물론 포화도 상승에 따른 열전달 성능 저하 역시 실험을 통해 증명했다. 이러한 열전달 성능 저하를 개선하기 위해 초친수성/초소수성 하이브리드 표면을 제작했고 특정 조건에서 초소수성 표면보다 더 높은 열전달 성능이 나타남을 실험적으로 증명했다. 본 연구 결과들을 통해 대면적 곡률 표면에서 최적의 열전달 성능을 확보하기 위한 새로운 패러다임을 제시했다. 본 연구는 에너지 효율이 중요시되는 여러 산업 분야 전반에서 널리 사용될 수 있을 것으로 전망된다.

2. 응축 열전달 성능 평가 실험

2.1 실험 장비

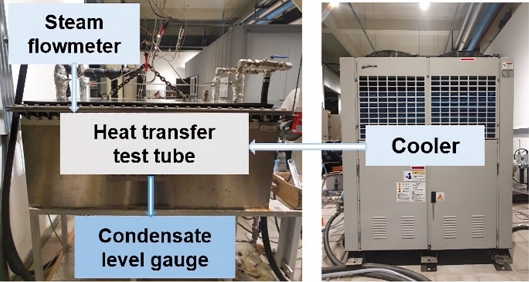

Fig. 1은 본 연구에 사용된 응축 실험 장비에 대한 모식도이다. 응축 열전달 성능 평가를 위한 실험 장비로 직사각형 챔버 안에 장착된 관의 외부에는 증기를 관의 내부에는 냉각수를 흐르게 할 수 있다. 스테인리스 스틸로 구성된 실험 챔버는 가로 1,200 mm, 세로 500 mm, 높이 500 mm의 직사각형 모양으로 제작되었다. 1,200 mm의 긴 폭은 열 전달 파이프 내에서 완전히 발달된 난류 조건을 유도하고 냉각수 흐름의 안정화를 촉진하기 위해 의도적으로 설계되었다. 또한 챔버의 두께는 10 mm로 0.02 bar의 진공이 가해져도 외부 압력에 견딜 수 있도록 설계되었고 챔버 아래에는 외부 공기로 인해 챔버 벽을 통해 열이 빠져나가는 속도를 기록하기 위해 열 손실 게이지가 장착되었다. 또한 열전달 튜브에서 응축된 물방울이 흐르는 속도를 측정하기 위해 응축수 레벨 게이지가 장착되었고 이 게이지를 통해 각 열전달 성능에 대한 데이터를 유도할 수 있었다. 수집된 응축수는 60리터 용량의 탱크에 저장되었다.

실험 챔버의 내부는 두 개의 열전달 튜브를 병렬로 연결할 수 있도록 제작되었고 이를 통해 동일한 테스트 조건에서 두 개의 서로 다른 튜브의 응축 열전달 효율을 비교하여 평가할 수 있었다. 아크릴 소재로 제작된 시각화 창이 테스트 영역의 양쪽에 설치되어 실시간으로 응축 현상을 관찰할 수 있었다. 실험 챔버와 저장 탱크에 연결된 진공 펌프는 챔버의 압력을 0.02 bar로 조절할 수 있고 이 펌프는 증기가 유입되기 전에 챔버의 비응축성 가스를 제거하여 10분 이내에 최대 진공 압력에 도달시킬 수 있었다. 증기 발생기는 10 kW에서 최대 15 kg/h의 증기를 생산할 수 있었으며, 증기 유량은 제어 밸브를 통해 조절 가능했다.

냉각기는 증기 발생기의 최대 출력인 10 kW를 관리하기에 충분한 16.2 kW의 냉각 용량을 갖고 있고 냉각수의 온도는 ±0.1도의 변화로 섭씨 15도를 일정하게 유지했다. 또한 냉각기 내부의 펌프는 냉각수의 유량을 조절하는 제어 밸브와 함께 최고 유량 83 LPM으로 설정되었다. K형 열전대, 압력 변환기, 터빈 유량계, 차압식 증기 유량계가 설치되었는데 보정된 K형 열전대 5개를 설치하여 섭씨 ±0.15도의 정확도를 제공하고 두 개의 열전달 튜브의 입구와 출구, 테스트 챔버 중앙에서 온도를 측정할 수 있도록 했다. 테스트 챔버의 포화 압력을 측정하기 위해 압력 변환기가 장착되었으며, 절대 압력의 전체 범위(0-2.1 bar) 내에서 ±0.25%의 오차 범위를 가졌다. 터빈 유량계는 냉각수의 유량을 측정하기 위해 설치되었으며, 10-110 LPM 범위의 ±1% 오차로 설정했고 증기 유량계 역시 4-20 kg/h 범위 내에서 ±1%의 오차를 갖도록 설정했다[21].

2.2 총합 열전달 계수 유도 이론식

열전달 성능을 평가하는 지표로 총합 열전달 계수값을 설정했다. 총합 열전달 계수는 아래의 식들을 통해 유도 가능하다. 식(1)을 통해 구한 수정 잠열(h*fg)과 응축 유량계를 통해 측정된 응축수량()을 식(2)에 대입하여 열전달율(Q)을 구한다. 실험값을 통해 구한 열전달율을 식(3)에 대입하면 총합 열전달 계수(U)를 구할 수 있는데 위에서 언급한대로 열전달 성능을 평가하는데 정확한 지표라 할 수 있다.

| (1) |

| (2) |

| (3) |

2.3 실험 조건

실험은 두 개의 시험부에서 각각 일반 표면(Bare) 관과 측정하고 싶은 특정 표면관으로 설계되었고 동일한 변수와 조건에서 실험이 가능하다. 실제 산업 현장에서 사용되는 조건과 유사한 환경을 구축하기 위해 비 응축가스가 챔버 내에 존재하는 상태에서 실험하였다.

다양한 조건에 따라 응축 실험을 수행하기 위해 냉각수 유량과 포화 증기 압력이라는 두 가지 변수를 고려하여 Table 1과 같이 설정했다. 관 내부에 흐르는 냉각수의 유량은 레이놀즈(Reynolds) 수 10,000, 20,000 두 가지로 설정했는데 유량이 클수록 관 외부의 표면 온도는 더 낮아진다. 포화 증기 압력은 챔버 내부로 투입하는 증기에 대한 포화 압력이며 단위는 bar로 0.2, 0.4, 0.6 세 가지로 설정했다. 두 변수에 따라 조건 #1부터 #5까지 다섯 가지 조건을 정의했는데 응축 실험은 포화도가 낮은 조건 #1부터 높은 조건 #5까지 오름차순으로 수행되었다.

또한, 실험이 실제 산업 환경과 유사한 조건에서 실험이 진행될 수 있도록 챔버 내에 일정 량의 비 응축 가스가 존재하도록 설정했다. 진공 펌프를 이용해 초기 진공 압을 0.1 bar 미만으로 조절하여 비 응축 가스의 질량율이 약 0.2로 일정하게 유지될 수 있도록 설정했다.

3. 표면 개질 및 특성 분석

3.1 알루미늄 관의 초친수성, 초소수성 표면 개질 공정

일반 상태에서 친수성을 띄는 알루미늄 표면을 초친수성, 초소수성으로 개질하는 공정들은 기존 연구들을 통해 개발된 바 있다[22-26]. 하지만, 펨토초 레이저(Femto-second Laser) 공법, 전기 증착(Electro-deposition) 방식 등으로 대면적 표면에 적용이 불가능한 한계점이 존재한다. 또한, 화학적 에칭 공법을 통한 초소수성 개질 연구들도 존재했지만 시간과 비용의 한계로 본 논문에서 사용된 산업용 알루미늄 관에 적용하기에 불가능한 점들이 존재했다. 본 연구진은 기존 연구들 대비 공정 시간과 비용이 감소된 공정을 통해 대면적 알루미늄 관을 초친수성, 초소수성, 초친수성/초소수성 하이브리드 표면을 제작하는데 성공했고 동시에 여러 개의 관을 처리하는데 역시 성공함으로써 산업 적용 가능성을 확인했다.

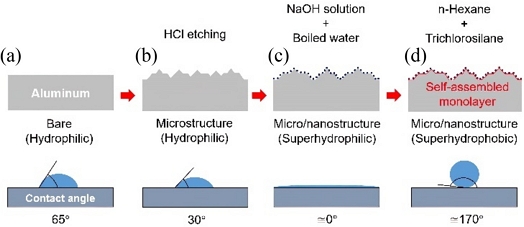

Fig. 2는 초친수성, 초소수성 알루미늄 관의 제작 공정 및 표면 변화를 나타낸 모식도다. 본 연구에 사용된 알루미늄 관은 외경 25 mm, 내경 23.5 mm 길이 500 mm로 실제 산업 환경에 적용 가능하도록 충분한 크기의 관으로 설정했다. 이러한 관을 첫번째로 상온에서 2몰 농도의 수산화나트륨 수용액에 약 1분간 침지 했다. 이 과정에서 표면에 존재하던 불순물 층이 떨어져 나갔다. 증류수에 침지 후 표면 식각 공정을 진행했는데 상온에서 3몰 농도의 염산 수용액에 약 2분간 침지했고 이를 통해 관 표면에 마이크로 구조가 생성됐다(Fig. 2(b)). 그 후 2몰 농도의 수산화나트륨 수용액에 약 30초간 침지 후 80도 증류수에 약 10분간의 침지 과정으로 마이크로 구조 위에 나노 구조가 생성됐다. 일련의 과정들을 통해 생성된 마이크로/나노 복합 구조는 표면 거칠기를 증가시켜 관 표면이 초친수성을 띄게 만들었다(Fig. 2(c)). 최종적으로 본 연구진은 마이크로/나노 복합구조관을 n-hexane, Trichloro (1H,1H,2H,2H-perfluorooctyl) silane을 약 500 : 1의 비율로 혼합한 용액에 침지한 후 60oC 오븐에서 약 2시간 동안 건조 공정을 진행했다. 이로 인해 표면에 자기조립 단분자막(Self-assembly Monolayer)이 형성되었고 초소수 성질이 나타났다(Fig. 2(d)).

3.2 표면 SEM 이미지 및 접촉각 측정

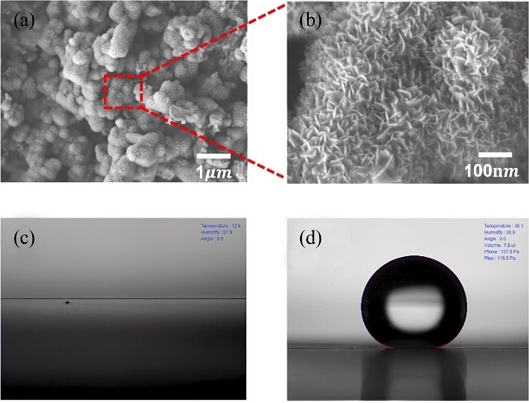

Figs. 3(a), 3(b)는 알루미늄 표면에 생성된 마이크로/나노 복합구조를 각각 마이크로, 나노 스케일에서 촬영한 이미지이다. 전자주사현미경(FE-SEM)을 이용하여 촬영을 진행했으며 정육면체 형상의 복합 구조 위에 나노 구조가 생성된 것을 확인할 수 있었다.

SEM image of aluminum surface with micro/nano hierarchical structure: (a) microscale, (b) nanoscale, Contact angle images of aluminum surface (c) superhydrophilic, (d) superhydrophobic

표면이 친수성 혹은 소수성인지 확인하기 위해서는 액적을 떨어 뜨렸을 때의 접촉각(Contact Angle)을 측정해야 한다. 접촉각은 90o를 기준으로 낮으면 친수성, 높으면 소수성으로 정의한다. 이 때, 액적이 표면 위에서 퍼져 접촉각이 0o에 수렴하면 초친수성이라 정의하고 접촉각이 150o 이상으로 표면이 강력하게 물을 밀어내는 성질을 갖고 있을 때 초소수성이라 정의한다. 본 연구진은 액적 분석기를 통해 모든 표면에서의 접촉각을 측정했다. Fig. 3(c)는 초친수성 표면에서의 접촉각을 측정한 이미지이며 접촉각이 0o에 수렴함을 확인하였다. Fig. 3(d)는 초소수성 표면에서의 접촉각 측정 이미지이며 접촉각은 약 171±3o로 초소수 성질이 매우 우수함을 확인하였다.

4. 응축 실험 결과 및 열전달 효율 해석

4.1 포화도 상승에 따른 초소수성 표면에서의 열전달 성능 저하

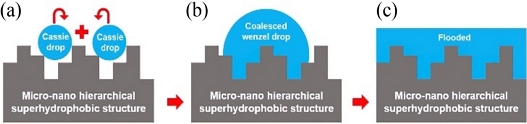

Cassie-Baxter 상태와 Wenzel 상태는 액적이 고체 표면 위에 어떻게 분포하는지를 설명하는 두 가지 주요 이론으로 표면 장력, 접촉각, 표면의 마이크로/나노 스케일의 물리적 특성에 따라 변화한다. Cassie-Baxter 상태에서는 액적이 표면의 일부에만 접촉하고 표면 구조 사이에 공기 포켓이 존재하여 액적이 표면에 부착되지 않는다[27]. Wenzel 상태에서는 액적이 표면의 모든 세부 구조 사이에 침투하여 액적이 표면에 강하게 부착된다[28].

액적의 상태를 결정 짓는 요인에는 표면 거칠기, 표면 에너지 등이 존재하는 데 표면 거칠기가 큰 마이크로/나노 구조에서 표면 에너지가 낮으면 Cassie-Baxter 상태로 액적이 존재, 초소수성을 띄게 된다(Fig. 4(a)). 하지만, 포화도가 상승함에 따라 이러한 초소수 성질을 점점 잃게 되고 Wenzel 상태의 액적 비중이 높아지게 되다(Fig. 4(b)). 최종적으로 특정 과포화 상태에 도달했을 때 모든 구조 사이로 침투해 들어가게 되는 현상이 발생한다(Fig. 4(c)). 즉, 상온의 대기압 상태에서 초소수 성질을 보이는 표면이라 할지라도 포화도가 높은 조건에서 그 성질을 잃어버리고 열전달 성능을 향상시키는 데에 한계가 존재한다. 본 연구진은 표면의 일부분에 초친수 성질을 적용하여 열전달 성능에 어떠한 변화가 있는지 분석하고 동시에 이러한 한계점을 극복하고자 했다.

4.2 초친수성/초소수성 하이브리드 관 표면에서의 응축

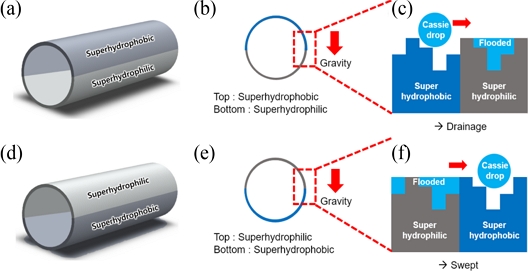

Fig. 5는 초친수성/초소수성이 혼재된 관에서의 응축 양상에 대한 모식도이다. 초친수성 표면을 superhydrophilic의 약자인 SHPi로 초소수성 표면을 superhydrophobic의 약자인 SHPo로 명명하겠다. 하이브리드 표면 관은 크게 두가지로 나누었는데 또한 동일한 하이브리드 표면 관이라고 할지라도 수평관 형태에서 초소수성 표면의 위치에 따른 응축 양상 및 성능 변화를 확인하기 위해 크게 두가지(SHPo-SHPi, SHPi-SHPo)로 명명하겠다. Fig. 5(a)는 초소수성 표면이 수평관 중앙을 기준으로 윗부분에 위치하고 있을 때의 모식도로 SHPo-SHPi 로 정의했다. 초소수성 표면에서 적상응축에 의해 발생한 액적들은 중력에 의해 아래로 떨어지는 것을 확인했다(Fig. 5(b)). 초친수성 표면에서는 막상응축이 발생했고 초소수성 표면에서 떨어진 액적들이 합쳐지게 되어 무거워진 응축막은 중력에 의해 더 빠른 속도로 표면으로부터 분리되었다. 경계면에서는 초소수성 표면에서 생성된 액적들이 초친수성 표면에 생성된 막 쪽으로 빨려 들어가는 현상이 나타났다(Fig. 5(c)).

Fig. 5(d)는 초소수성 표면이 중앙을 기준으로 아랫부분에 위치할 때의 모식도로 SHPi-SHPo로 정의했다. 초친수성 표면에서 막상응축에 의해 발생한 액막은 중력에 의해 관 중앙부로 모이게 되고 물을 밀어내는 성질을 갖고 있는 초소수성 표면과 만나 그 위를 흐르게 된다(Fig. 5(e)). 이 때, 초소수성 표면 위에 잔류해 있던 액적들이 같이 휩쓸려 나가는 현상이 발생했다(Fig. 5(f)).

4.3 초친수성/초소수성 하이브리드 관의 응축 열전달 성능 평가

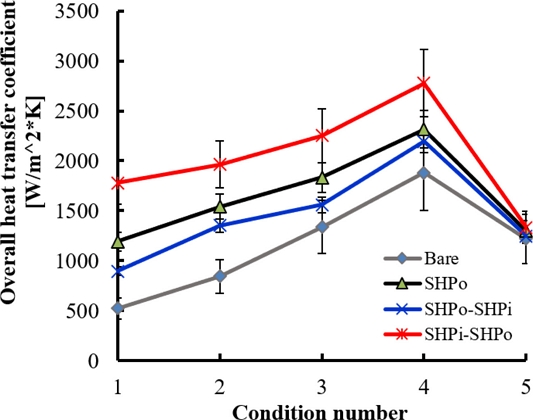

총 5가지의 실험 조건에서 일반 표면, 초소수성, 하이브리드 표면 들의 응축 열전달 성능을 모두 평가했다. 응축 열전달 성능 평가를 위해서 앞서 언급한 수식들을 사용하여 실험값들을 총합 열전달 계수 값으로 변환하였고 그 결과는 Table 2 및 Fig. 6과 같다. 총합 열전달 계수를 통해 평가했을 때 SHPi-SHPo에서 SHPO보다도 더 우수한 열전달 성능이 나타남을 확인했다. SHPo-SHPi는 이에 반해 SHPo에 비해 근소하게 낮은 열전달 성능이 나타남을 확인했다. 결과적으로 초소수성 표면에서 액적이 분리되어 초친수성 표면의 액막으로 합쳐지는 현상보다 초친수성 표면에서 액막이 흘러내려와 초소수성 표면의 액적들을 휩쓸고 지나가는 현상이 열전달 성능을 향상시킬 수 있음을 확인했다. 이는 위에서 언급했던 포화도 상승에 따라 초소수성 표면 위에 잔류하게 되는 액적의 양이 많아지게 되는 현상과 관련되어 있다. SHPi-SHPo의 경우 초친수성 표면으로부터 흘러내려온 액막이 초소수성 표면 위에 잔류해 있던 액적들을 휩쓸고 지나가면서 열전달 방해 요인을 제거했기에 성능을 향상시킨 원인으로 분석 가능하다.

Overall heat transfer coefficient of bare, superhydrophobic (SHPo), superhydrophobic-philic (SHPo-SHPi), and superhydrophilic-phobic (SHPi-SHPo) tubes

5. 결론

본 연구진은 마이크로/나노 표면 개질을 통해 하이브리드 표면 알루미늄 관 제작에 성공했고 응축 실험 장치를 통해 관 외부에서 발생하는 응축 현상을 분석했다. 포화도 상승에 따른 초소수성 알루미늄 관에서의 열전달 성능 저하 현상을 개선하기 위해 젖음성을 혼재시킨 하이브리드 표면을 개발하여 열전달 성능이 크게 향상됨을 확인했다. 이 과정에서 수행된 연구는 다음과 같다.

(1) 염산 용액을 이용한 습식 식각(Wet Etching) 공정을 통해 마이크로 구조를 제작하고 수산화 나트륨과 고온의 증류수를 이용하여 마이크로 구조 위에 나노 구조를 제작하여 초친수성 표면을 구현했고 특정 부분에 자기조립 단분자막(Self-assembled Monolayer) 코팅 공정을 통해 초소수성 표면을 구현하는데 성공했다.

(2) 주사전자현미경(FE-SEM)을 통해 표면에 존재하는 마이크로/나노 구조를 확인했고 액적 분석기를 통해 접촉각을 측정하여 표면들의 젖음성을 평가했다.

(3) 응축 실험 장치를 통해 관 외부에 증기를 관 내부에 냉각수를 흐르게 하여 응축이 일어나도록 했다. 포화도가 상승함에 따라 초소수성 관에서 열전달 성능이 저하됨을 확인했고 이를 표면 구조 위의 액적의 상태(Cassie-Baxter, Wenzel)를 근거로 분석했다.

(4) 초소수성 관의 성능 저하 문제를 해결하기 위해 초친수 성질과 초소수 성질이 혼재된 표면을 구현하여 응축 실험을 진행했고 그 결과 초친수성 표면에서 응축된 액막이 초소수성 표면에서 응축돼 잔류해 있던 액적들을 휩쓸고 지나가는 SHPi-SHPo 상태에서 성능 향상이 나타남을 확인했다.

NOMENCLATURE

| Q : | Heat Transfer Rate |

| : | Condensation Mass Flow Rate [kg/s] |

| hfg : | Latent Heat [J/kg] |

| h∗fg : | Modified Latent Heat [J/kg] |

| Cp : | Isobaric Heat Capacity [J/kg·K] |

| A : | Area [m2] |

| T : | Temperature [oC] |

| U : | Overall Heat Transfer Coefficient [W/m2·K] |

| sat : | Saturation |

| surf : | Surface |

| LMTD : | Logarithmic Mean Temperature Difference |

Acknowledgments

이 성과는 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. NRF-2021R1A2C2008600).

REFERENCES

-

Lo, C.-W., Chu, Y.-C., Yen, M.-H., Lu, M.-C., (2019), Enhancing condensation heat transfer on three-dimensional hybrid surfaces, Joule, 3(11), 2806-2823.

[https://doi.org/10.1016/j.joule.2019.08.005]

-

Rose, J., (1998), Condensation heat transfer fundamentals, Chemical Engineering Research and Design, 76(2), 143-152.

[https://doi.org/10.1205/026387698524712]

-

Tanasawa, I., (1991), Advances in condensation heat transfer, Advances in Heat Transfer, Elsevier, 55-139.

[https://doi.org/10.1016/S0065-2717(08)70334-4]

-

Rose, J., (1998), Condensation heat transfer fundamentals, Chemical Engineering Research and Design, 76(2), 143-152.

[https://doi.org/10.1205/026387698524712]

-

Yan, Y.-Y., Lin, T.-F., (1999), Condensation heat transfer and pressure drop of refrigerant R-134a in a small pipe, International journal of heat and mass transfer, 42(4), 697-708.

[https://doi.org/10.1016/S0017-9310(98)00195-1]

-

Chen, W., Hui, K., Wang, B., Zhao, Q., Chong, D., Yan, J., (2021), Review of the tube external condensation heat transfer characteristic of the passive containment cooling system in nuclear power plant, Annals of Nuclear Energy, 157, 108226.

[https://doi.org/10.1016/j.anucene.2021.108226]

-

Yan, Y.-Y., Lin, T.-F., (1999), Condensation heat transfer and pressure drop of refrigerant R-134a in a small pipe, International Journal of Heat and Mass Transfer, 42(4), 697-708.

[https://doi.org/10.1016/S0017-9310(98)00195-1]

-

Djordjević, E., Kabelac, S., Šerbanović, S., (2008), Heat transfer coefficient and pressure drop during refrigerant R-134a condensation in a plate heat exchanger, Chemical Papers, 62(1), 78-85.

[https://doi.org/10.2478/s11696-007-0082-8]

-

Lukic, N., Diezel, L., Fröba, A. P., Leipertz, A., (2010), Economical aspects of the improvement of a mechanical vapour compression desalination plant by dropwise condensation, Desalination, 264(1-2), 173-178.

[https://doi.org/10.1016/j.desal.2010.07.023]

-

Vemuri, S., Kim, K., (2006), An experimental and theoretical study on the concept of dropwise condensation, International Journal of Heat and Mass Transfer, 49(3-4), 649-657.

[https://doi.org/10.1016/j.ijheatmasstransfer.2005.08.016]

-

Rose, J. W., (1988), Fundamentals of condensation heat transfer: laminar film condensation, JSME international journal. Ser. 2, Fluids engineering, heat transfer, power, combustion, thermophysical properties, 31(3), 357-375.

[https://doi.org/10.1299/jsmeb1988.31.3_357]

-

El Fil, B., Kini, G., Garimella, S., (2020), A review of dropwise condensation: Theory, modeling, experiments, and applications, International Journal of Heat and Mass Transfer, 160, 120172.

[https://doi.org/10.1016/j.ijheatmasstransfer.2020.120172]

-

Chen, X., Wu, J., Ma, R., Hua, M., Koratkar, N., Yao, S., Wang, Z., (2011), Nanograssed micropyramidal architectures for continuous dropwise condensation, Advanced Functional Materials, 21(24), 4617-4623.

[https://doi.org/10.1002/adfm.201101302]

-

Ahlers, M., Buck-Emden, A., Bart, H.-J., (2019), Is dropwise condensation feasible? A review on surface modifications for continuous dropwise condensation and a profitability analysis, Journal of Advanced Research, 16, 1-13.

[https://doi.org/10.1016/j.jare.2018.11.004]

-

Sett, S., Sokalski, P., Boyina, K., Li, L., Rabbi, K. F., Auby, H., Foulkes, T., Mahvi, A., Barac, G., Bolton, L. W., (2019), Stable dropwise condensation of ethanol and hexane on rationally designed ultrascalable nanostructured lubricant-infused surfaces, Nano Letters, 19(8), 5287-5296.

[https://doi.org/10.1021/acs.nanolett.9b01754]

-

Wang, X., Xu, W., Chen, Z., Xu, B., (2021), Dropwise condensation heat transfer on nanostructured superhydrophobic surfaces with different inclinations and surface subcoolings, International Journal of Heat and Mass Transfer, 181, 121898.

[https://doi.org/10.1016/j.ijheatmasstransfer.2021.121898]

-

Miljkovic, N., Enright, R., Wang, E. N., (2013), Modeling and optimization of superhydrophobic condensation, Journal of Heat Transfer, 135(11), 111004.

[https://doi.org/10.1115/1.4024597]

-

Wen, R., Lan, Z., Peng, B., Xu, W., Ma, X., (2015), Droplet dynamics and heat transfer for dropwise condensation at lower and ultra-lower pressure, Applied Thermal Engineering, 88, 265-273.

[https://doi.org/10.1016/j.applthermaleng.2014.09.069]

-

Enright, R., Miljkovic, N., Alvarado, J. L., Kim, K., Rose, J. W., (2014), Dropwise condensation on micro-and nanostructured surfaces, Nanoscale and Microscale Thermophysical Engineering, 18(3), 223-250.

[https://doi.org/10.1080/15567265.2013.862889]

-

Khatir, Z., Kubiak, K. J., Jimack, P. K., Mathia, T. G., (2016), Dropwise condensation heat transfer process optimisation on superhydrophobic surfaces using a multi-disciplinary approach, Applied Thermal Engineering, 106, 1337-1344.

[https://doi.org/10.1016/j.applthermaleng.2016.06.128]

-

Ji, D.-Y., Lee, J.-W., Hwang, W., Lee, K.-Y., (2019), Experimental study of condensation heat transfer on a horizontal aluminum tube with superhydrophobic characteristic, International Journal of Heat and Mass Transfer, 134, 286-295.

[https://doi.org/10.1016/j.ijheatmasstransfer.2019.01.040]

-

Yuan, G., Liu, Y., Ngo, C. V., Guo, C., (2020), Rapid fabrication of anti-corrosion and self-healing superhydrophobic aluminum surfaces through environmentally friendly femtosecond laser processing, Optics Express, 28(24), 35636-35650.

[https://doi.org/10.1364/OE.400804]

-

Huang, Y., Sarkar, D. K., Chen, X.-G., (2016), Fabrication of corrosion resistance micro-nanostructured superhydrophobic anodized aluminum in a one-step electrodeposition process, Metals, 6(3), 47.

[https://doi.org/10.3390/met6030047]

-

Može, M., Senegačnik, M., Gregorčič, P., Hočevar, M., Zupančič, M., Golobič, I., (2020), Laser-engineered microcavity surfaces with a nanoscale superhydrophobic coating for extreme boiling performance, ACS Applied Materials & Interfaces, 12(21), 24419-24431.

[https://doi.org/10.1021/acsami.0c01594]

-

Lv, S., Zhang, X., Yang, X., Liu, X., Yang, Z., Zhai, Y., (2022), Fabrication of superhydrophobic surface with corrosion resistance via cyclic chemical etching process on aluminum substrate, Materials Research Express, 9(2), 026520.

[https://doi.org/10.1088/2053-1591/ac433a]

-

Wen, R., Ma, X., Lee, Y.-C., Yang, R., (2018), Liquid-vapor phase-change heat transfer on functionalized nanowired surfaces and beyond, Joule, 2(11), 2307-2347.

[https://doi.org/10.1016/j.joule.2018.08.014]

-

Cassie, A., Baxter, S., (1944), Wettability of porous surfaces, Transactions of the Faraday Society, 40, 546-551.

[https://doi.org/10.1039/tf9444000546]

-

Wenzel, R. N., (1936), Resistance of solid surfaces to wetting by water, Industrial & Engineering Chemistry, 28(8), 988-994.

[https://doi.org/10.1021/ie50320a024]

Ph.D. candidate in the Department of Mechanical Engineering, Pohang University of Science and Technology. His research interest is microstructure and nanostructure fabrication through surface modification and heat transfer applications.

E-mail: syh731@postech.ac.kr

Professor in the Department of Mechanical and Control Engineering, Handong Global University. His research interest is various types of heat transfer and applications.

E-mail: kylee@handong.edu

Professor in the Department of Mechanical Engineering, Pohang University of Science and Technology. His research interest is composites and nanostructured surface application.

E-mail: whwang@postech.ac.kr